Выполнил: студент гр. ВАУ – 126 6 Шипаев В.В.

Волжский политехнический институт

Волжский 2013г.

Подшипники используются с древних времён. В зависимости от условий эксплуатации механизмов и машин (скорость движения, нагрузки, температура окружающей среды, фин. затраты,…)выбираются при помощи расчета определённые типы п/ш которые изготавливаются из различных материалов.

Назначение подшипника- уменьшение трения между движущейся и неподвижной частями механизма, т.к. с трением связаны износ, нагрев и потеря энергии.

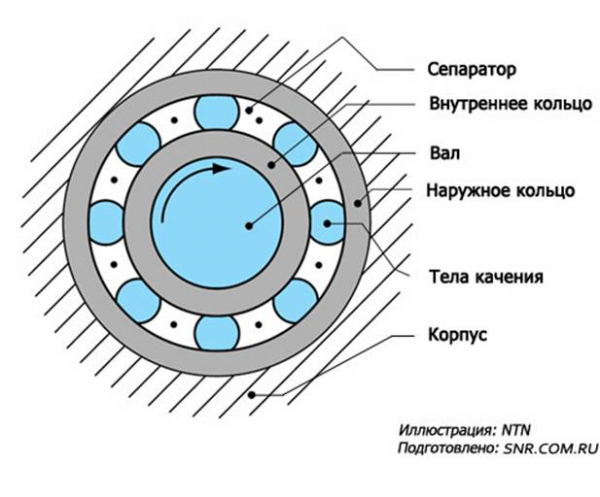

ПОДШИПНИК КАЧЕНИЯ: -опора вращающейся (движущейся) части механизма работающая в условиях преобладающего ТРЕНИЯ КАЧЕНИЯ.Обычно состоит из наружного кольца, тел качения (шарик, ролик), сепаратора, внутреннего кольца (рис.1). рис.1

рис.1

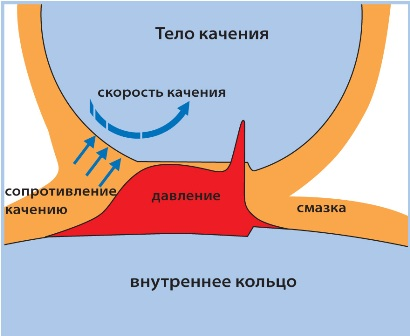

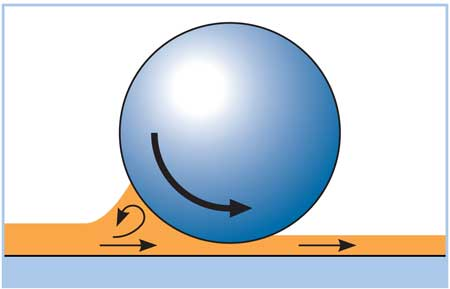

Тела качения контактируют с наружным и внутренним кольцом, что при вращении приводит к трению проскальзывания. Потери энергии связаны с трением скольжения тел качения о сепаратор, внутренним трением в материале контактирующих тел (упругие деформации), сопротивлением смазки.

Классифицируются: -по телам качения: шариковые, роликовые (цилиндрические, конические, игольчатые, витые, бочкообразные, бочкообразные конические,…).

- по типу нагрузки: радиальные (нагрузка перпендикулярно оси вращения);

- радиально-упорные (нагрузка перпендикулярно и вдоль оси вала);

- упорные(нагрузка вдоль оси вала);

- линейные(обеспечивают движение вдоль оси, вращение вокруг оси не нормируется или не возможно);

- шариковые винтовые передачи(сопряжение винт-гайка через тела качения).

- по числу тел качения (одно-, двух-, и многорядные).

- по способности компенсироватьнесоосность вала и п/ш (обычные и самоустанавливающиеся).

В шарикоподшипниках ТОЧКА КОНТАКТА (меньше коэффициент трения).

В роликоподшипнике ЛИНИЯ КОНТАКТА (больше коэффициент трения).

Поэтому при одинаковых габаритах шарико-п/ш допускают большую скорость вращения, но воспринимают меньшую нагрузку чем ролико-п/ш.

Достоинства п/ш качения:

- высокая скорость вращения;

- выдерживают большие нагрузки;

- небольшая ширина (осевой размер);

- умеренные требования по смазке;

- большой диапазон рабочих температур (спец п/ш до 1000ос).

13 стр., 6412 слов

Ремонт подшипниковых узлов с подшипниками качения

... вращения. ь Большая часть вращающихся деталей авиационных конструкций установлена на подшипниках качения. Классификация. По форме тел качения подшипники разделяют на шариковые и роликовые, по направлению воспринимаемой нагрузки ... и обслуживание подшипника. Преимуществами подшипников качения являются: небольшие потери на трение; 1 взаимозаменяемость, облегчающая монтаж и ремонт подшипниковых узлов; ...

Недостатки п/ш качения:

- высокая стоимость;

- сложность в изготовлении;

- большие радиальные размеры.

Применяемые материалы:

В основном п/ш изготавливают из высокоуглеродистой низколегированной стали(наружные и внутренние кольца, тела качения подвергаются закалке), низкоуглеродистой стали, латунь (сепаратор, защитные шайбы).

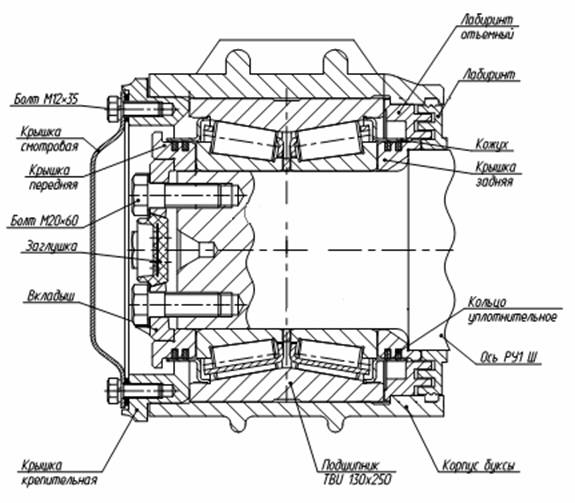

Для работы при динамической нагрузке кольца и ролики изготавливают из низкоуглеродистой низко/средне легированной стали, подвергаемой поверхностному насыщению углеродом, т.е. цементацией(структура цементит): поверхностный слой после закалки и отпуска твёрдый, износостойкий, а сердцевина вязкая, упругая (такие п/ш используются в прокатных станах, буксовых узлахж.д. вагонах, шасси самолётов).

В последнее время применяются и другие материалы: керамика, фторопласт, текстолит…

Производство подшипников качения:

Промышленное производство п/ш качения впервые было организовано в Германии в 1883г, в Советском Союзе в 1932г(в 1961г. 1-е выпуски 1-го подшипника завода ГПЗ-15 в г. Волжском).

Порядок изготовления п/ш: разработка конструкции и технологическая подготовка; заготовительно –токарный процесс(получение конфигурации деталей с определёнными «черновыми» размерами); термическая обработка деталей (получение деталей с определённой твёрдостью); шлифовально-сборочные операции (получение деталей «чистовых» окончательных размеров и сборка деталей –получения готового изделия).

Высокие нагрузки, неправильная установка и плохая герметизация приводит к дефектам ( выкрашивание, износ колец и тел качения; разрушение сепаратора) и выходу подшипника из строя.

Расчет проводится для подбора п/ш по статической, динамической нагрузки при определённой скорости вращения, и др. характеристик.

Технические параметры (размеры, качество поверхности, твёрдость и материалы деталей п/ш,…) и эксплуатационные характеристики (скорость об/мин, нагрузка, температурный режим,…) определяются различными ГОСТ. В обозначении указывается диаметр отверстия, тип и конструктивные особенности, материал.

Пример расшифровки обозначения п/ш 2-7504Х 1Л: тип -роликовый конический(7), серия наружного диаметра 5(5), диаметр отверстия 20мм(04*5=20), детали или часть деталей из цементованной стали(Х1 – наружное кольцо), с сепаратором из латуни(Л), класс точности 2 (2-прецизионный , подвергается искусственному «старению» — стабилизации размеров).

Таблицы, рисунки:

Степень точности п/ш: 0, 6, 5, 4, 2, Т (слева на право –увеличение точности).

|

Тип подшипника |

Обозначение |

|

Шариковый радиальный |

0 |

|

Шариковый радиальный сферический |

1 |

|

Роликовый радиальный с короткими цилиндрическимироликами |

2 |

|

Роликовый радиальный сферический |

3 |

|

Роликовый игольчатый или с длинными цилиндрическими роликами |

4 |

|

Радиальный роликовый с витыми роликами |

5 |

|

Радиально-упорный шариковый |

6 |

|

Роликовый конический |

7 |

|

Упорный или упорно-радиальный шариковый |

8 |

|

Упорный или упорно-радиальный роликовый |

9 |

Основные условные обозначения для подшипников качения диаметром 10 мм и менее. Подшипники диаметром 0,6; 1,5 и 2,5 мм обозначаются через дробь. Ниже приведена схематическая таблица, позволяющая определить размеры подшипников.

Схематическая таблица 1

|

6 |

5 |

4 |

3 |

2 |

1 |

|||||||

|

X |

XX |

X |

X |

X |

X |

|||||||

|

| |

| |

| |

| |

| |

| |

|||||||

|

| |

| |

| |

| |

| |

| |

Диаметр отверстия |

||||||

|

| |

| |

| |

| |

| |

Серия диаметров |

|||||||

|

| |

| |

| |

| |

Знак 0 |

||||||||

|

| |

| |

| |

Тип подшипника |

|||||||||

|

| |

| |

Конструктивное исполнение |

||||||||||

|

| |

Серия ширин |

|||||||||||

Условные обозначения для подшипников качения диаметром более 10 мм и менее 500 мм. Подшипники диаметром 22, 28, 32 и 500 мм, обозначаются через дробь.

Схематическая таблица 2

|

5 |

4 |

3 |

2 |

1 |

||||||

|

X |

XX |

X |

X |

XX |

||||||

|

| |

| |

| |

| |

| |

||||||

|

| |

| |

| |

| |

| |

Диаметр отверстия |

|||||

|

| |

| |

| |

| |

Серия диаметров |

||||||

|

| |

| |

| |

Тип подшипника |

|||||||

|

| |

| |

Конструктивное исполнение |

||||||||

|

| |

Серия ширин |

|||||||||

|

4-я цифра справа |

Фото |

Тип подшипника и основные особенности |

|

0 |

|

Шариковый радиальный (пример: 1000905, 408, 180206, 1680205). Универсальные. Обычно однорядные. |

|

1 |

|

Шариковый радиальный сферический двухрядный (самоустанавливающийся) (пример: 1210, 1608, 11220). Используются при несоосности валов. |

|

2 |

Роликовый радиальный с короткими цилиндрическими роликами однорядный или двухрядный (пример: 42305, 2210, 3182120). Высокая грузоподъемность и скорость вращения. |

|

|

3 |

|

Роликовый радиальный сферический двухрядный (самоустанавливающийся) (пример: 3514, 3003124). Высокие нагрузки, перекосы колец. |

|

4 |

|

Роликовый радиальный игольчатый (пример: 954712, 504704, 834904). Малые габариты. Одно- или двухрядный. |

|

5 |

|

Роликовый радиальный с витыми роликами (пример: 5210, 65908). Высочайшая грузоподъемность, работа в загрязненных узлах, медленное вращение. Редкие. |

|

6 |

|

Шариковый радиально-упорный (пример: 36205, 66414, 3056206, 256907). Высокая скорость и точность вращения, комбинированные нагрузки. Качество для этого типа критично. Однорядные и двухрядные. |

|

7 |

|

Роликовый конический (одно-, двух-, многорядный) (пример: 7516, 807813, 537908, 697920). Совместно действующие радиальные и односторонние осевые нагрузки. Удобство монтажа. Обычно 1 ряд роликов, но может быть и 2, и 4. |

|

8 |

|

Шариковый упорный (одно- или двухрядный) (пример: 8109, 688811). Осевые нагрузки при высокой скорости вращения. Двухрядные — осевые нагрузки в обе стороны. |

|

9 |

Роликовый упорный (пример: 9039320, 9110). Высокие осевые нагрузки. |

изображен: буксовый ж.д. узел;

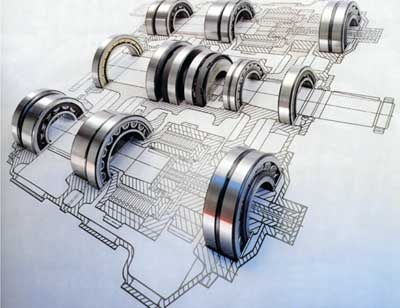

- Ниже изображены: установка п/ш в узле механизма; шариковый радиальный п/ш.

Схемы сопротивления качению.

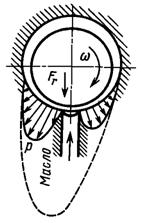

ПОДШИПНИК СКОЛЬЖЕНИЯ:

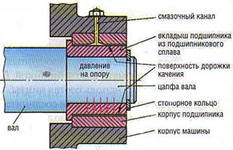

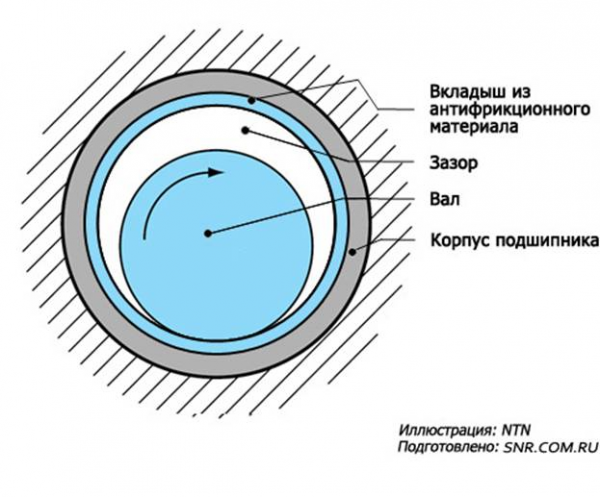

-опора вращающейся (движущейся) части механизма работающая в условиях преобладающего ТРЕНИЯ СКОЛЬЖЕНИЯ. (п/ш, в котором видом относительного движения является скольжение).

Обычно состоит из втулки или вкладыша(полый цилиндр) из антифрикционного материала, установленный в корпус. В зазор между валом и отверстием втулки подаётся смазка.

При расчете определяется минимальная толщина смазочного слоя, давление в зазоре, расход смазочного материала, температурный режим работы п/ш. Подбор ирасчет регламентируется ГОСТ, техусловиями и справочниками. В зависимости от конструкции и требований эксплуатации трение скольжения бывает сухим, граничным, жидким. Но даже п/ш с жидкостным трением при пуске проходит режим граничного трения.

Смазка — это одно из главных условий работып/ш скольжения для обеспечения низкого трения между подвижными деталями механизма, отвод тепла.

Виды смазки:

- твёрдая (напр.: графит)

- пластичная(кальция сульфат)

- жидкая(масло, вода)

Классификацияп/ш:

- по форме (одно, многоповерхностные)

- по нагрузке (статически, динамически нагруженный)

- по направлению нагрузки(радиальные, упорные или подпятники, радиально-упорные)

- по подводу смазки(гидро/газодинамическая: смазку в зазор затягивает вращение вала; гидро/газостатическая: смазка в зазор поступает под внешним (компрессор) давлением).

Материалы:

-Металлы : сплавы на основе меди (бронза, баббит(сплав,уменьшающий трение, на основе олова или свинца, предназначенный для использования в виде слоя, залитого или напыленного по корпусу вкладыша подшипника), латунь), чугун(наличие в чугуне свободного графита).

- неметаллы: керамика, полимеры;

- древесносмолистые , дерево(берёза, дуб, самшит-применялся в космонавтике).

В настоящее время получили распространение так называемые самосмазывающиеся п/ш изготавливаемые методом порошковой металлургии(спекание порошка на основе металла под давлением и высокой температуры).

При работе от трения этот пористый п/ш, пропитанный лёгкоплавким материалом или маслом, нагревается и выделяет смазку. В состоянии покоя п/ш остывает, поры уменьшаются и капиллярным методом впитывает смазку обратно.

Достоинства п/ш скольжения:

- высокая скорость при статической(под давлением) подаче смазки

- простота конструкции в тихоходных механизмах

- небольшие радиальные размеры

- регулировка зазора

Недостатки п/ш скольжения:

- критические требования по смазке(подача, расход, чистота, температура)

- большие потери на трение при пуске и неудовлетворительной смазке

- большие осевые размеры

- ограниченный диапазон рабочей температуры( до 250оС)

- неравномерный износ п/ш и цапфы(часть вала или оси, на которой находится опора (подшипник)) вала.

Рисунки:

|

Подвод смазки |

Динамическая смазка. Статическая смазка.

СРАВНЕНИЕ ПОДШИПНИКОВ

|

характеристики |

п/ш скольжения |

п/ш качения |

|||

|

Размер осевой(ширина) |

значительный (до 2 ф вала) |

малый (до 1 ф вала) |

|||

|

Радиальный(макс. диам) |

Малый (до 1,5 ф вала) |

значительный (до 3 ф вала) |

|||

|

Вес |

Мал |

Обычно выше в 1,5–2 раза |

|||

|

Стоимость |

|||||

|

малых и средних размеров |

Умеренная |

Низкая при массовом производстве |

|||

|

крупных размеров |

Умеренная |

Высокая |

|||

|

Способ изготовления |

Как правило, силами самих предприятий с заказом соответствующих материалов |

Специализированными подшипниковыми заводами |

|||

|

Необходимая точность изготовления |

Умеренная |

Высокая |

|||

|

Способность выдерживать нагрузки: |

|||||

|

Неопределённого направления |

Хорошая |

Отличная |

|||

|

Цикличные |

Хорошая |

Отличная |

|||

|

Стартовые |

Слабая |

Отличная |

|||

|

Ударные |

Удовлетворительная |

Удовлетворительная (цементуемые) |

|||

|

Сопротивление движению |

скольж |

качен |

|||

|

При трогании с места (стартовое) |

Высокое |

Меньше в 5–10 раз |

|||

|

При умеренной скорости |

Умеренное |

Меньше в 2–4 раза |

|||

|

При очень высокой скорости и жидкой смазке (более 10000 об/мин, ) |

Низкое (смазка под давлением) |

Выше в 2–4 раза |

|||

|

Условия смазки |

Сложные |

Простые |

|||

|

Типы смазки |

Масло, мази, сухие смазки, воздух, вода |

Масло, мази |

|||

|

Условия монтажа |

Простые |

Сложные |

|||

|

Условия создания самоустанавливаемости опор |

Сложные |

Простые |

|||

|

Условия приработки новых опор и ввода и ввода в эксплуатационный режим. |

Длительные (в сильно нагруженных и высокооборотных узлах – десятки часов) |

Короткие (не более нескольких часов) |

|||

Список литературы

[Электронный ресурс]//URL: https://drprom.ru/referat/na-temu-podshipniki-kacheniya-i-skoljeniya/

ГОСТ 520-2011( Подшипники качения. Общие технические условия);

- ГОСТ ИСО 4378-1-2001 (Подшипники скольжения.Термины,определения и классификация);

- Подшипники качения: справочник-каталог/ под ред.

В.Н. Нарышкина и Р.В. Коростошевского. М.: машстрой 1984;

- Большая Советская Энциклопедия 1978г;

- Википедия;