Кузнечное ремесло и кузнечное производство имеют многовековую историю. Человеку давно были известны простейшие кузнечные инструменты для ковки: молот, клещи и наковальня, а также и простейшее нагревательное оборудование — горн. Первая механизация процессов ковки относится к XVI веку, когда стали применять механические рычажные, вододействующие молоты, приводимые энергией водяного потока. При отсутствии гидроэнергии применялись копровые (падающие) молоты.

В 1842 году Джеме Несмит построил первый паровой молот, а в 1846 году Армстронг — первый паровой гидропресс. В том же XIX веке начали применять приводные механические и пневматические молоты, получили развитие кривошипные прессы и другие кривошипные кузнечно-штамповочные машины.

Штамповка и ее виды

Штамповка — процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы. Существуют два основных вида штамповки — листовая и объёмная. Листовая штамповка подразумевает в исходном виде тело, одно из измерений которого пренебрежимо мало по сравнению с двумя другими (лист до 6 мм).

Примером листовой штамповки является процесс пробивания листового металла в результате которого получают перфорированный металл (перфолист).

В противном случае штамповка называется объёмной. Для процесса штамповки используются прессы — устройства, позволяющие деформировать материалы с помощью механического воздействия.

По типу применяемой оснастки штамповку листовых материалов можно разделить на виды:

штамповка в инструментальных штампах,

штамповка эластичными средами,

импульсная штамповка:

магнитно-импульсная,

гидро-импульсная,

штамповка взрывом,

валковая штамповка

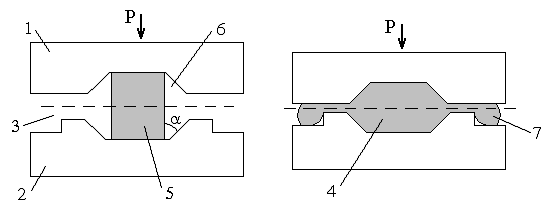

Рисунок 1 — Схемы штамповки на различных видах оборудования:

- ручей штампа;

- 2 — облой;

- 3 — выталкиватель

Различают штамповку в открытых и закрытых штампах (рисунок 1).

В открытом штампе избыток металла выдавливается наружу (в облой), поэтому

заготовки можно нарезать с малой точностью на пресс-ножницах. При безоблойной штамповке весь металл расходуется на изделие, но появляется необходимость в точной дозировке металла, что возможно при резке заготовок на пилах.

Обработка металлов давлением (2)

... применяются так называемые комбинированные штампы. Для операций холодной штамповки необходимо использовать металлы и сплавы, которые обладают гибкостью, пластичностью, а также дешевизной. 2. Виды обработки металлов давлением Процессы обработки металлов давлением по назначению подразделяют на ...

Фасонные штампованные детали получают окончательную форму в

чистовом штампе, а предварительную — либо в черновом (заготовительном)

штампе, либо на специализированном оборудовании (ковочных вальцах), либо свободной ковкой.

Горячая объёмная штамповка

Горячая объёмная штамповка — это вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине.

Применение объемной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приемами свободной ковки.

Штамповка в открытых штампах

Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла — облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Штамповкой в открытых штампах можно получить поковки всех типов.

Штамповка в открытых штампах сопровождается образованием заусенца (облоя), который выполняет специальные технологические функции.

На рисунке 2 представлена схема штамповки в открытых штампах. Верхняя половина штампа 1 перемещается под действием усилия Р и давит на торцевые поверхности заготовки 5. Металл при этом деформируется в ручьях 6 штампа, образованного верхней 1 и нижней 2 половинами, и, заполняя его, вытекает в заусенечную канавку 3. Сформированная таким образом поковка 4 имеет по периметру заусенец (облой) 7. Для извлечения поковки из штампа служат штамповочные уклоны α , величина которых составляет 5-10о.

штамповка листовой металл

Рисунок 2 — Схема штамповки в открытых штампах

Открытая штамповка характеризуется следующими факторами.

Объем металла при ней — непостоянен. Следовательно, имеется часть металла, которая удаляется в отход. При этом должно соблюдаться условие

заг =Vпок + Vзаус,

Направление вытеснения металла перпендикулярно направлению движения штампа.

Заусенец (облой) создает противодавление, которое, увеличивая гидростатическое давление в штампе, обеспечивает заполнение угловых элементов ручья, при этом реализуется возможность регулирования заполнения штампа.

Разработка технологического процесса листовой штамповки

... пинцетом. Рисунок 1.5 – Схема штамповки 2. ПРОЕКТИРОВАНИЕ ШТАМПА, ВЫБОР ОБОРУДОВАНИЯ 2.1 Проектирование штампа в системе «КОМПАС-Штамп» Процесс проектирования штампа средствами системы КОМПАС-Штамп состоит из двух этапов: 1)формирование проекта конструкции штампа; 2)проектирование ...

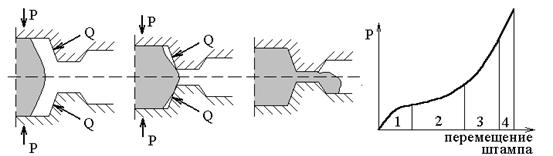

При открытой штамповке выделяют три основные стадии течения металла (рисунок 3): свободную осадку (рисунок 3,а); заполнение штампа (рисунок 3,

б) и выдавливание заусенца (рисунок 3, в).

На практике существует и четвертая (нежелательная) стадия, когда ручьи штампа заполнены, но поковка не выполнена по высоте (ее часто называют доштамповкой).

Постадийное изменение усилия штамповки представлено на рисунок 3, г.

Основной недостаток штамповки в открытых штампах — это большие потери металла на заусенец, которые зависят от массы и формы поковок и могут достигать 30 % и более. Кроме того, волокна металла при удалении облоя оказываются перерезанными, что существенно снижает качество поковок.

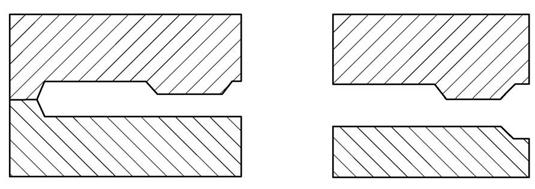

Заусенечную щель выполняют в виде специальной канавки. Она состоит из магазина (приемной части) и мостика (переходная часть от основнойполости штампа).

Магазин должен быть заполнен не более чем на две трети от своего объема, в противном случае возможна поломка штампа. Канавки (рисунок 4) выполняют двух видов:

- для машин со свободным ходом (молот, гидропресс);

- для машин с регламентированным ходом (кривошипные пресса).

а б в г

Рисунок 3 — Схема стадий течения металла при штамповке: a — стадия свободной осадки; б — стадия заполнения штампа; в — стадия выдавливания заусенца

а б

Рисунок 4 — Формы заусенечной канавки: а — для машин со свободным ходом;

б — для машин с регламентированным ходом

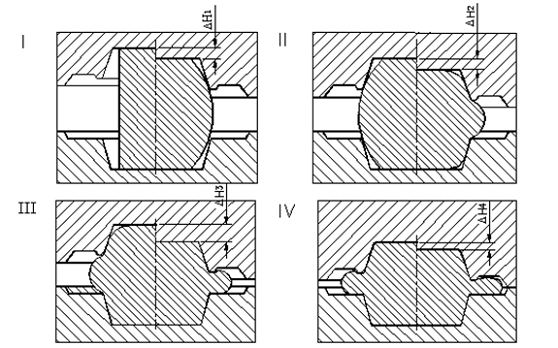

Стадии процесса штамповки в открытых штампах

На первой стадии происходит свободная осадка заготовки на величину DH1.В более сложных случаях свободная осадка сопровождается частичным выдавливанием в дополнительные углубления полости или прошивкой металла с образованием выемок в поковке.

С момента соприкосновения заготовки с боковыми стенками штампа начинается вторая стадия штамповки. Эта стадия штамповки завершается при обжатии на DH2.

На третьей стадии штамповки при обжатии на DH3 избыточный металл заготовки вытекает в канавку. Третья стадия штамповки характерна тем, что в это время заусенец выполняет свою основную технологическую функцию — закрывает полость штампа. При дальнейшей деформации сопротивление выходу металла в канавку возрастает вследствие уменьшения заусеничной щели. Так как сопротивление течению металла в незаполненные углы полости теперь меньше, чем в канавку, то к концу этой стадии ручей штампа оказывается заполненным.

На четвертой стадии происходит вытеснение избыточного металла из полости штампа. Обжатие совершается на величину DH4 (величину недоштамповки до размеров по чертежу поковки).

Наибольшее сопротивление деформации достигается именно на этой стадии.

Рисунок 5 — Стадии процесса штамповки в открытых штампах.

Список использованной литературы

[Электронный ресурс]//URL: https://drprom.ru/referat/na-temu-shtampovka/

Разработка технологии горячей объемной штамповки шестерни привода насоса

... Получение задания на курсовую работу 5-6 2. Написание пояснительной записки 6-14 2.1 Сущность обработки металлов давлением, в т.ч. горячей объемной штамповки 6-8 2.2 ... жесткость сцепления. Однако преимущества превосходят недостатки, зубчатые колеса широко распространены. Горячая объемная штамповка -, В качестве заготовок для горячей штамповки в подавляющем больши Конфигурация поковок чрезвычайно ...

1. Голенков В.А., Дмитриев А.М., Кухарь В.Д., Радченко С.Ю., Яковлев С.П., Яковлев С.С. Специальные технологические процессы и оборудование обработки давлением. М.: Машиностроение, 2004. — 464 с.: ил.

— Ковка и штамповка: Справочник в 4 т.; Под ред. Е.И. Семенова и др. — М.: Машиностроение, 1987. — Т.2: Горячая объемная штамповка; Под ред. Г.А. Навроцкого. — 384 с.

— Брюханов А.Н., Ребельский А.В. Горячая штамповка. Конструирование и расчет штампов. М. Металлургиздат 1952г. 665 с. с илл.

1.