Источником получения цинка является рудное сырье, которое обычно находится в сульфидном состоянии, а цинк представлен преимущественно сфалеритом (ZnS).

Руды всегда комплексные, содержат кроме цинка свинец, медь, железо, серебро и др. В последнее время используется вторичное сырье в странах с высоким потреблением.

Примерно 50% мирового производства цинка расходуется на покрытие железных изделий с целью защиты их от ржавления.

Более 30% всего производства в мире цинка употребляется на производство сплавов. Благодаря способности давать сплавы с серебром и золотом, цинк используется в металлургии для извлечения благородных металлов.

Цинковая пыль применяется для осаждения золота и серебра из растворов при их получении гидрометаллургическим путем, для очистки растворов от меди и кадмия перед электролизом растворов цинка.

Оксид цинка широко используют при производстве резины и ее обработке. Он улучшает качество резиновых шин и ряда других резиновых изделий. Широко используют чистый цинковый купорос при производстве корда-осных шин.

Соединения цинка, в частности его антимонид, используют в качестве интерметаллических полупроводников в приборах для превращения электрической энергии в тепловую.

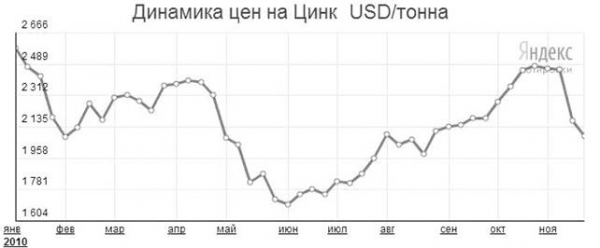

Российский рынок цинка

Рынок РФ. Российские компании в настоящее время не относятся к числу ведущих продуцентов цинка, при этом они вынуждены закупать необходимое сырье (руды и цинковый концентрат) за пределами РФ. Тем не менее, продуценты цинка в РФ успешно преодолели трудности переходного периода и наращивают выпуск. Производство цинкового концентрата в России начало расти во второй половине 2006 г. В 2006 г. объем производства внутри страны составил 171 тыс. т цинка в концентрате.

На территории России, по оценкам российских специалистов, расположены 17% мировых запасов цинка, а также два крупных месторождения цинка мирового значения (Озерное и Холоднинское) в Бурятии. При текущих довольно высоких ценах на цинк и растущей потребности в металле в мире можно ожидать увеличения интереса инвесторов к разработке этих месторождений, что может позволить удвоить производство цинкового концентрата в России в ближайшее десятилетие.

Внутреннее потребление рафинированного цинка в России постепенно растет. Так, в 2006 г. внутреннее потребление цинка составило около 174 тыс. т (в 2000 г. — 139 тыс., в 1995 г. — 109,6 тыс.).

Расчет процесса электролиза цинка из сульфатного раствора

... осаждения золота и серебра из растворов при их получении гидрометаллургическим путем, для очистки растворов от меди и кадмия перед электролизом растворов цинка. Оксид цинка широко используют при производстве резины и ее обработке. ...

При этом российские продуценты — ОАО «Челябинский цинковый завод» («ЧЦЗ») и ОАО «Электроцинк» (г. Владикавказ) выпускают значительно больше металла. Например, в 2006 г. они произвели 236 тыс. т металла (в 2000 г. — 241,9 тыс., 1995 г. -166,4 тыс.).

Таким образом, на внутреннем рынке РФ постоянно имеется некоторый избыток цинка, способствующий экспорту данного металла, составляющему около 120 тыс. т в год в последнее десятилетие.

В 2007 г. «ЧЦЗ» произвел 165 тыс. т высококачественного цинка и сплавов на его основе, что на 11,2% больше, чем в 2006 г., когда было выпущено 148,38 тыс. т (в 2005 г. — 116,37 тыс., 2004 г. — 151,97 тыс., 2003 г. -177,36 тыс.).

Почти половина (49% товарного металла) была реализована в 2007 г. на внутреннем рынке (в 2006 г. — 58%).

Предприятие ОАО «Электроцинк» (г. Владикавказ), входящее в состав холдинга «УГМК», в 2007 г. выпустило 90,4 тыс. т, что почти на 2% больше, чем в 2006 г., а производство свинца в 2007 г. составило 38 тыс. т, что почти на 5% больше уровня 2006 г. Руководство предприятия ставит целью с 2009 г. обеспечить здесь стабильный выпуск 110 тыс. т цинка и 50 тыс. т свинца в год. В 2012 г. запланировано приступить к сооружению нового электролизного цеха. Руководство «УГМК» в качестве негативных моментов в работе компании отмечает высокие транспортные расходы и устаревшие технологии, применяемые на «Электроцинке».

ОАО «ЧЦЗ» — вертикально-интегрированная компания, в которой представлен полный технологический цикл производства металлического цинка: от добычи и обогащения руды до выпуска готовой продукции в виде рафинированного цинка и сплавов на его основе. На долю компании приходится около 60% российского и почти 2% мирового объема производства цинка. Внедрение самых современных в Европе производственных мощностей, реализация программ модернизации обеспечивают производство цинка марки «особо высококачественный цинк», что подтверждается сертификатом ЛБМ, гарантирующим чистоту металла не ниже 99,995% по содержанию цинка. Стратегия вертикальной интеграции «ЧЦЗ» направлена на максимальное обеспечение собственным сырьем и повышение эффективности производства. С этой целью в 2006 г. «ЧЦЗ» получил полный контроль над компанией ТОО «Нова-Цинк», которая осуществляет добычу и обогащение свинцово-цинковых руд месторождения Акжал в Казахстане.

В целях обеспечения производства сырьем предприятие «ЧЦЗ» развивает отношения с основными российскими поставщиками — компаниями «УГМК», «РМК», «Дальполиметалл», с которыми заключены долгосрочные контракты на поставку концентратов. Высокая цена на цинк на мировом и внутреннем рынках позволила компании «Дальполиметалл», которая традиционно была ориентирована на экспорт цинкового концентрата в страны ЮВА, заключить с «ЧЦЗ» долгосрочный контракт на поставку сырья. Однако в 2008 г. данный контракт был расторгнут. По причине высоких транспортных издержек на внутренние перевозки компании «Дальполиметалл» вновь выгоднее реализовывать продукцию на азиатских рынках.

Производство рафинированного цинка в РФ может превысить 500 тыс. т уже через несколько лет благодаря увеличению объемов выпуска металла основными продуцентами и запуску новых предприятий. Так, «УГМК» намерена к 2012 г. расширить производство цинка за счет введения в эксплуатацию нового цинкового завода близ г. Кировград в Свердловской области мощностью 140 — 150 тыс. т рафинированного цинка в год.

Основная доля потребления цинка в РФ (более 60%) приходится на производство оцинкованных изделий, в первую очередь для автомобильной промышленности и строительства. По прогнозам, в сравнении с 2006 г. объемы строительства вырастут к 2010 г. более чем на 50%, а производство автомобилей в РФ увеличится к2015г. в2 раза. Также существует значительный потенциал роста потребления цинка в таких сферах, как производство сплавов и использование в химической промышленности.

Несмотря на рост внутреннего потребления, Россия по-прежнему является экспортером цинка. При этом на внутреннем рынке растет конкуренция со стороны производителей цинка из Казахстана и Узбекистана. Также наметилась тенденция к переходу от поставок на спотовый рынок к долгосрочным отношениям с зарубежными потребителями. Дальнейшее поступательное развитие цинковой промышленности требует создания условий для улучшения инвестиционной привлекательности отрасли для российских инвесторов, повышения кредитного рейтинга производителей, готовности зарубежных инвесторов и партнеров участвовать в проектах по строительству ГОКов и заводов, а также укрепления партнерства между производителями для обмена опытом и внедрения инноваций.

По мнению специалистов, российский рынок цинка в настоящее время обладает большим потенциалом для роста. Внутренний рынок металла является приоритетным для обоих продуцентов цинка РФ. По прогнозам специалистов «ЧЦЗ», потребление цинка в России в ближайшие 5-7 лет может вырасти почти в 2 раза — до 400 тыс. т, что повлечет за собой рост добычи и переработки цинка. При этом к 2012 г. Россия может производить до 500 тыс. т рафинированного цинка в год. Таким образом, в среднесрочной перспективе РФ не войдет в число крупных нетто-экспортеров цинка, так как рост внутреннего спроса будет значительным. При этом цинк на внутреннем рынке РФ реализуется с премией в 11 — 15% к ценам ЛБМ. По прогнозам российских аналитиков, рост спроса на цинк в России может достичь темпов 13,6% в год в период до 2012 г. На текущий момент потребление цинка в РФ находится на довольно низком уровне в сравнении с экономически развитыми странами, что предполагает значительный потенциал роста внутреннего рынка и увеличения среднедушевого потребления цинка в стране.

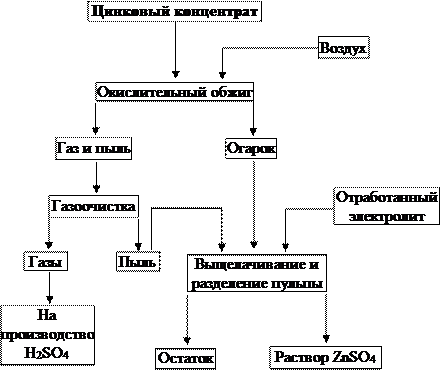

Технологическая схема обжига цинкового концентрата

|

Теретические основы процесса обжига в печи кипящего слоя

Обжиг — гетерогенный процесс термической обработки цинкового сырья. Этот процесс был и остается основным способом окисления сульфидного сырья. Однако обширные исследования показали возможность окисления концентратов растворенным кислородом в подкисленных водных пульпах при T>100 о C и Робщ>105 Па (автоклавные условия).

Применительно к гидрометаллургической технологии это имеет свои достоинства: совмещение окисления и выщелачивания сырья, получение серы в элементарном виде и др. Но у этого способа есть существенные недостатки, сдерживающие его распространение. Таким образом, обжиг наиболее распространенный и используемый процесс.

Главная задача обжига — быстрей, полней и с наименьшими затратами превратить сульфидный цинк в оксидный, из которого цинк рациональней восстанавливать. При этом огарок надо получить в таком состоянии, чтобы он был наиболее благоприятен для осуществления последующих стадий технологий и в конечном счете обеспечил высокие технико-экономические показатели производства в целом.

При обжиге, главным образом, происходит процесс окислениясульфидов. Механизм окисления включает следующие стадии:

1.адсорбция молекулярного кислорода на поверхности сульфидов и диссоциации его на атомарный кислород;

2. диффузия кислорода внутрь решетки сульфида и встречной диффузии серы на поверхность раздела фаз;

3. образование первичных соединений сульфида с атомарным кислородом;

4. химическое взаимодействие образовавшегося промежуточного продукта с оставшимся в центре зерна сульфидом и сжигании сульфидов материала выделением оксида и диоксида серы;

5. химические взаимодействия оксидов поверхностей пленки с сернистыми газами и образование вторичного сульфата.

Обжиг ведется в одну стадию. Концентрат непрерывно загружают в рабочую зону печи КС, а продукт самотеком удаляется из печи. Кипящий слой характеризуется постоянством температуры во всех его точках (940-980 о С) и интенсивным теплообменом. Основное тепло (около 70%) выделяется от сгорания сульфидных материалов. Это тепло отводят с помощью специальных аппаратов. Материал в КС текуч, интенсивно перемешивается, что обеспечивает однородность слоя по составу и температуре.

Химизм процесса характеризуется первичными, промежуточными и конечными продуктами превращений. Соответственно последовательные реакции делят на первичные, вторичные, а их продукты называют первичными, вторичными. Закономерность изменчивости химизма окисления при повышении температуры вызывает смену первичного продукта окисления MeS, происходит в такой последовательности: при низких температурах MeSO 4 , при более высоких MeO, а далее -Meo.

Рассмотрим химизм процессов в более широком диапазоне условий, чтобы представить последствия отклонения от принятых в практике режимов.

От температуры начала заметного окисления сфалерита и до 900 о С первичным твердым продуктом является ZnS. Следовательно, при температуре < 900-1000о С окисление идет по реакции: ZnS+1.5O2 =ZnO+SO2

Причем, чем интенсивней окисление ZnS за счет повышения t и P, тем больше дебаланс между убылью количества ZnS и прибылью количества ZnO в обжигаемых образцах. Обусловлено протеканием реакции: ZnSтв+O 2 =Znпар +SO2

Далее пары цинка окисляются. Изоморфное железо при окислении сразу образует ZnFe 2 О4 , полностью связывается с цинком в феррит. Феррит, полученный при t<1000о С, фактически немагнитен и плохо растворим в растворах H2 SO4 . Но при t>1000о С становится ферромагнитным с той же растворимостью Связывание Fe2+ в силикаты, уменьшает фирритизацию Zn в огарке.

.

ZnO+SO 3 = ZnSO4 ,

ZnFe 2 O4 +SO3 = ZnSO4 +Fe2 O3

.

.

При повышении температуры степень сульфатиризации ZnO и ZnFe 2 O4 изменяется, проходя через максимум. Температура максимума сульфатиризации зависит от концентрации SO3 в газовой форме, а значит от концентрации SO2 и O2 , при чем с повышением кислорода в дутье до 28%, такие показатели работы печи, как производительность- увеличиваются, содержание SO2 в отходящих газах — увеличивается, содержание цинка в огарке — увеличивается, с дальнейшим же ростом кислорода в дутье происходит обратное.

Для гидрометаллургической обработки имеет значение влияние условий обжига на растворимость феррита цинка. Чем мельче, пористей феррит, тем легче он растворяется. Укрупнению феррита способствует обжиг с t>1000 о С, быстрое охлаждение огарка дает обратный эффект, но более слабый.

ZnSiO 4 — кислорастворимое силикатное образование технологически опасно. В условиях КС — образование результат сростков ZnS с породообразующими минералами, спекание соударяющихся зерен. Усилению образования способствует обжиг t>1000о С, когда частичная отгонка цинка в результате реакции ZnS+1.5O2 =ZnO+SO2 с последующей конденсации окислившегося цинка на силикатных фазах. Аналогичным образом усиливается и ферритизация цинка.

Конструктивно печи КС различаются профилем поперечного сечения, величиной отношения надслоевого объема печи к площади пода, способом загрузки шихты в печь, конструкцией воздухораспределительной подины.

|

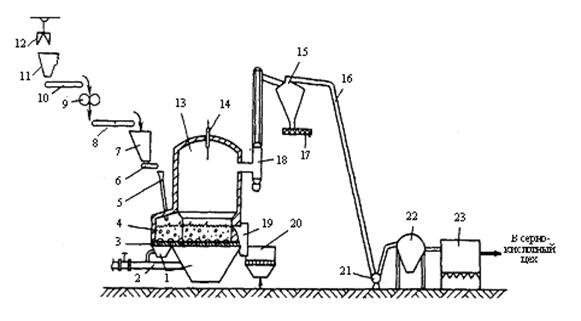

Аппаратурная схема обжига цинковых концентратов в печи КС

1 – воздушные камеры; 2 – воздухопровод; 3 – подина печи; 4 – кипящий слой; 5 – загрузочная течка; 6 – ленточный питатель; 7 – бункер для дробленого концентрата; 8 и 10 – ленточные транспортеры; 9 – дисковая дробилка; 11 – бункер для концентрата; 12 – грейферный кран; 13 – печь КС; 14 – сводовая термопара; 15 – циклон; 16 – газоход; 17 – шнек-затвор; 18 – охлаждаемый стояк; 19 – течка для огарка; 20 – аэрохолодильник; 21 – дымосос; 22 – коллектор грязного газа; 23 – электрофильтр.

На рис. приведена схема цепи аппаратов для обжига цинковых концентратов в печи кипящего слоя (КС).

Конструктивно печи кипящего слоя различаются по форме поперечного сечения (круглое или прямоугольное), по площади пода, отношению объема надслоевого пространства к объему кипящего слоя, конструкции сопел для подачи воздуха, методу загрузки шихты в печь.

В настоящее время на цинковых заводах работают печи кипящего слоя с площадью пода от 21-35 до 72-123 м 2 . В них можно обжигать 100-800 т концентрата в сутки, т.е. от 5 до 10-20 т/(м2 ×сут).

На многих заводах используют избыточное тепло кипящего слоя и тепло отходящих газов для производства пара.

Очень ответственным элементом конструкции печи является воздухораспределительная подина. Подину печи выполняют из жароупорного бетона на стальном перфорированном листе с вставленными в отверсти соплами для распределения дутья оавномерно по всей площади. Площадь сечения отверстий в соплах по отношению к площади пода составляет 0,8-1,0%. В форкамере сопла расположены чаще и воздуха на единицу площади попадают больше для предотвращения залегания загружаемой шихты на подину.

Тонкие фракции выносятся с дутьем из КС и обжигается во взвешенном состоянии. Пылевая часть огарка улавливается в пылеуловителях и выгружается из них на выщелачивания. Грубодисперная часть огарка выгружается из печи через сливной порог и тоже направляется на выщелачивание.

Для стационарного теплового режима обжига необходим тепловой баланс в КС, который обеспечивается отводом тепла из слоя, %: с обжиговыми газами 60, с огарком, с пылью и через стенки печи 20. Остальное тепло надо отводить специальными средствами, чтобы избежать нагрева в слое. Обычно это осуществляют трубчатыми кессонами испарительного охлаждения.

Узел пылеулавливания состоит из котла-утилизатора, одной или двух ступеней циклонов для грубого пылеулавливания и электрофильтров для тонкого пылеулавливания. Обеспыленный газ направляют в сернокислое производство.

Дутье воздуха в печь подают от трубовоздуходувки по воздуховодам в воздушную коробку, расположенную под воздухораспределительной подиной. А далее воздух через сопла в подине под определенным давлением поступает в КС.

Транспортировку огарка печей КС осуществляют или в виде пульпы, или в сухом виде. Транспортировка пульпы аппаратурно проще, чем сухого огарка. Но транспорт пульпы имеет тяд серьезных недостатков:

1)отсуствие буферного склада огарка перед цехом выщелачивания;

2)отсуствие весивого контроля огарка, поступающего на выщелачивание:

3)усложнение схемы выщелачивания операциями гидроклассификации и обработки песковой фракции.

Отмеченные недостатки гидротранспорта огарка обьясняют предпочтение в мировой практике транспортировки от печей КС сухого огарка. В этом случае горячий огарок охлаждают либо в водоохлаждаемых холодильниках, или в аэрохолодильниках с КС. Охлажденный огарок транспортируют. Сухой огарок подвергают аэросепарации или рассеву на виброситах с последующим измельчением крупной фракции в шаровой мельнице. После измельчения огарок отправляют на выщелачивание.

Технологический расчет обжига цинкового концентрата, Расчет вещественного состава сульфидного цинкового концентрата

Химический состав цинкового концентрата, %:

| Zn | Cu | Pb | Cd | Fe | S | SiO 2 | CaO | MgO | Прочие |

| 48,55 | 1,80 | 0,80 | 0,30 | 8,30 | 33,02 | 1,50 | 0,90 | 0,50 | 3,70 |

Расчет ведем на 100 кг сухого концентрата.

По данным литературы и практики принимаем, что в концентрате металлы находятся в виде следующих соединений: ZnS, CuFeS 2 , PbS, CdS, FeS2 , Fe2 O3 , CaCO3 , MgCO3 , SiO2 .

масса S в ZnS= ![]()

масса ![]()

масса S в PbS= ![]()

масса ![]()

масса S в CdS= ![]()

масса ![]()

масса CuFeS 2 =![]() ;

;

масса S в CuFeS 2 =![]() ; масса Fe=1,58

; масса Fe=1,58

S в FeS 2 =![]() ; Fe в FeS2 = 5,57

; Fe в FeS2 = 5,57

масса Fe в Fe 2 O3 =8,3-7,15=1,15;

масса Fe 2 O3 =![]() ; масса O2 =0,49;

; масса O2 =0,49;

масса MgCO 3 =![]()

масса CO 2 =1,05-0,5=0,55

масса СO 2 в CaCO3 =1,26-0,55=0,71

масса СaCO 3 =0,9+0,71=1,61

Прочие=100-98,05=1,95

Вещественный состав цинкового концентрата

| Соединение | Масса (содержание) составляющих, кг (%) | ||||||||||||

| Zn | Cu | Pb | Cd | Fe | S | SiO 2 | CaO | MgO | O 2 | CO 2 | Прочие | Всего | |

| ZnS | 48,55 | 24,27 | 73,77 | ||||||||||

| CuFeS 2 | 1,80 | 1,58 | 1,82 | 5,20 | |||||||||

| PbS | 0,80 | 0,12 | 0,92 | ||||||||||

| CdS | 0,30 | 0,09 | 0,39 | ||||||||||

| FeS 2 | 5,57 | 6,40 | 11,97 | ||||||||||

| Fe 2 О3 | 1,15 | 0,49 | 1,64 | ||||||||||

| CaCO 3 | 0,90 | 0,71 | 1,61 | ||||||||||

| MgCO 3 | 0,50 | 0,55 | 1,05 | ||||||||||

| SiO 2 | 1,50 | 1,50 | |||||||||||

| Прочие | 1,95 | 1,95 | |||||||||||

| Всего | 48,55 | 1,80 | 0,80 | 0,30 | 8,30 | 33,02 | 1,50 | 0,90 | 0,50 | 0,49 | 1,26 | 1,95 | 100,0 |

Материальный баланс процесса обжига., Расчет массы и вещественного состава смеси огарка и пыли.

Примем, что обжиг ведется при умеренном расходе дутья и соответственно доля огарка и пыли от общей массы продукта обжига составляет 60 и 40%. По данным литературы и практики примем содержания сульфидной и сульфатной серы в огарке и пыли (смесь пылей) и рассчитаем содержание серы в огарке и пыли.

| Материал | Доля от общей массы, % | Содержание, % | ||

| S S | S SO4 | Всего | ||

| Огарок | 60 | 0,3 | 0,8 | 1,1 |

| Пыль | 40 | 0,5 | 4,85 | 5,35 |

| Смесь огарка и пыли | 100 | 0,38 | 2,42 * | 2,8 |

Расчет массы смеси огарка и пыли проведем алгебраическим методом, обозначив массу смеси, огарка и пыли X.

По данным литературы и практики (с некоторым упрощением) принимаем, что в смеси огарка и пыли цинк находится в виде ZnS, ZnSО 4 , ZnO, ZnO∙Fe2 О3 , медь в виде Cu2 О, свинец на 50 % в виде РЬО и на 50 % в виде PbSО4 , кадмий в виде CdO, железо в виде Fе2 O3 , 70 % которого связано в феррит цинка ZnO∙Fe2 О3 , сульфидная сера целиком связана с цинком в виде ZnS, сульфатная сера связана с цинком, свинцом, кальцием и магнием (соответственно в виде ZnSО4 , PbSО4 , CaSО4 , MgSО4 ), причем кальций и магний находятся целиком в виде сульфатов, кремнезем (SiO2 ) в свободном виде. Прочие составляющие концентрата целиком переходят в твердый продукт обжига. Расчет дает следующие результаты:

Масса сульфидной серы в смеси огарка и пыли

0,42∙10 -2 ·Х кг.

Масса Zn в ZnS=(65,39

- 0,42·10 -2 ·X)/33,02 = 0,86∙10-2 ·Х кг.

Масса ZnS=0,42∙10 -2 ·Х+ 0,86∙10-2 ·Х = 1,28∙10-2 ·Х кг.

Масса O 2 в Cu2 О=(16,0·1,80)/127,10 = 0,23 кг.

Масса Cu 2 О=1,80 + 0,23 = 2,03 кг.

Масса Pb в виде РЬО=0,8

- 0,5 = 0,4 кг.

Масса O 2 в РЬО=(16,0

- 0,40)/207,2 = 0,03 кг.

Масса РЬО=0,4 + 0,03 = 0,43 кг.

Масса S в PbSО 4 =(33,02·0,40)/207,2 = 0,06 кг.

Масса O 2 в PbSО4 =(64,0·0,40)/207,2 = 0,12 кг.

Масса PbSО 4 =0,40 + 0,06 + 0,12 = 0,58 кг.

Масса O 2 в CdO=(16,0·0,30)/112,41 = 0,04 кг.

Масса CdO=0,30 + 0,04 = 0,34 кг.

Масса Fe в феррите цинка (ZnO·Fe 2 03 )=8,30·0,70 = 5,81 кг.

Масса Zn в ZnO·Fe 2 03 =(65,39·5,81)/111,70 = 3,40 кг.

Масса O 2 в ZnO·Fe2 03 =(64,0·5,81)/111,70 = 3,33 кг

Масса ZnO·Fe 2 03 = 5,81 + 3,40 + 3,33 = 12,54 кг.

Масса Fe в виде свободного оксида железа (Fe 2 O3 )=8,30·0,30 = 2,49 кг.

Масса O 2 в Fe2 O3 =(48,0·2,49)/111,70 = 1,07 кг.

Масса Fe 2 O3 =2,49 + 1,07 = 3,56 кг.

Масса S в CaSО 4 =(33,02·0,90)/56,08 = 0,51 кг.

Масса O 2 в CaSО4 =(48,0·0,90)/56,08 = 0,77 кг.

Масса CaSО 4 = 0,90 + 0,51 + 0,77 = 2,18 кг.

Масса S в MgSО 4 =(33,02·0,50)/40,30 = 0,40 кг.

Масса O 2 в MgSО4 =(48,0·0,50)/40,30 = 0,60 кг.

Масса MgSО 4 = 0,50 + 0,40 + 0,60 = 1,50 кг.

Масса сульфатной серы в смеси огарка и пыли= 2,38∙10 -2 ·Х, кг.

Масса серы, входящей в состав сульфата цинка=

=2,38 ∙10 -2 ·Х ‑ (0,06 + 0,51 + 0,40) = (2,38 ∙10-2 ·Х — 0,97) кг.

Масса Zn в ZnSО 4 =65,39·(2,38 ∙10-2 ·Х — 0,97)/32,06 = (4,85∙10-2 ·Х — 1,98) кг.

Масса O 2 в ZnSО4 =64,0·(2,38 ∙10-2 ·Х — 0,97)/32,06 = (4,75∙10-2 ·Х — 1,94) кг.

Масса ZnSО 4 =2,38∙10-2 ·Х — 0,97 + 4,85∙10-2 ·Х — 1,98 + 4,75∙10-2 ·Х — 1,94 = (11,98∙10-2 ·Х-4,89) кг.

Масса Zn в свободном оксиде цинка (ZnO)=

=49,50 — 0,86∙10 -2 ·Х — 3,40 — 4,85∙10-2 ·Х + 1,98 = (48,08 — 5,71∙10-2 ·Х) кг.

Масса O 2 в ZnO= 16,0·(48,08 — 5,71∙10-2 ·Х)/65,38 = (11,77 — 1,40∙10-2 ·Х) кг.

Масса ZnO= 48,08 — 5,71∙10 -2 ·Х + 11,77 — 1,40∙10-2 ·Х = (59,85 — 7,11∙10-2 ·Х) кг.

Масса смеси огарка и пыли

X = 1,28∙10 -2 ·Х + 2,03 + 0,43 + 0,58 + 0,34 + 12,54 + 3,56 + 2,18 + 1,50 + 11,98∙10-2 ·Х — 4,89 + +59,85 — 7,11∙10-2 ·Х + 1,50 + 1,95.

Решив это уравнение, находим X = 86,92 кг.

По значению X находим массу элементов и соединений в смеси огарка и пыли и по этим данным составляем таблицу вещественного состава твердого продукта обжига

| Соединение | Масса (содержание) составляющих, кг (%) | Всего | ||||||||||||||||||||||||

| Zn | Сu | РЬ | Cd | Fe | S 2 | Sso 4 | SiO 2 | СаО | Mg | O 2 | Прочие | |||||||||||||||

| % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | |

| ZnO | 49,61 | 43,12 | 12,14 | 10,55 | 61,75 | 53,67 | ||||||||||||||||||||

| ZnO·Fe 2 О3 | 3,91 | 3,4 | 6,68 | 5,81 | 3,83 | 3,33 | 14,42 | 12,54 | ||||||||||||||||||

| ZnS | 0,86 | 0,75 | 0,42 | 0,36 | 1,28 | 1,11 | ||||||||||||||||||||

| ZnSO 4 | 2,57 | 2,23 | 1,26 | 1,1 | 2,53 | 2,2 | 6,36 | 5,53 | ||||||||||||||||||

| Cu 2 О | 2,07 | 1,8 | 0,26 | 0,23 | 2,33 | 2,03 | ||||||||||||||||||||

| PbO | 0,46 | 0,4 | 0,03 | 0,03 | 0,49 | 0,43 | ||||||||||||||||||||

| PbSO 4 | 0,46 | 0,4 | 0,07 | 0,06 | 0,14 | 0,12 | 0,67 | 0,58 | ||||||||||||||||||

| CdO | 0,35 | 0,3 | 0,05 | 0,04 | 0,4 | 0,34 | ||||||||||||||||||||

| Fe 2 O3 | 2,86 | 2,49 | 1,23 | 1,07 | 4,09 | 3,56 | ||||||||||||||||||||

| SiO 2 | 1,73 | 1,5 | 1,73 | 1,5 | ||||||||||||||||||||||

| CaSO 4 | 0,59 | 0,51 | 1,03 | 0,9 | 0,89 | 0,77 | 2,51 | 2,18 | ||||||||||||||||||

| MgSO 4 | 0,46 | 0,4 | 0,58 | 0,5 | 0,69 | 0,6 | 1,73 | 1,5 | ||||||||||||||||||

| Прочие | 2,24 | 1,95 | 2,24 | 1,95 | ||||||||||||||||||||||

| Всего | 56,95 | 48,55 | 2,07 | 1,8 | 0,92 | 0,8 | 0,35 | 0,3 | 9,54 | 8,3 | 0,42 | 0,36 | 2,38 | 2,07 | 1,73 | 1,5 | 1,03 | 0,9 | 0.58 | 0,5 | 21,79 | 18,94 | 2,24 | 1,95 | 100 | 86,92 |

Масса и вещественный состав смеси огарка и пыли

Расчет количества дутья, количества и состава отходящих газов.

Масса серы, переходящей в газовую фазу равна 33,02 — (0,36 + 2,07) = 30,27 кг.

Принимаем, что сера в газах находится целиком в виде SO 2 , тогда масса O2 потребного на образование этого соединения равна (33,02

- 30,27)/32,07= 30,21 кг.

На образование оксидов и сульфатов твердого продукта обжига потребуется еще

18,94 — 0,49 = 18,43 кг кислорода.

Всего на обжиг 100 кг сухого концентрата потребуется 30,21 + 18,43 = 48,64 кг кислорода.

На практике обжиг сульфидных цинковых концентратов в печах кипящего слоя ведут как на воздушном дутье (21 % кислорода по объему), так и на дутье, обогащенном кислородом, с содержанием кислорода в дутье до 35 % по объему.

Содержание кислорода в дутье обычно задают по объему, тогда содержание кислорода по массе [О 2 ]масс в процентах можно рассчитать по формуле [О2 ]масс = 800·[О2 ]об /(700 + [О2 ]об ),

где [О 2 ]об – содержание кислорода в дутье по объему, %.

Примем содержание кислорода в дутье 28 % по объему, тогда содержанке кислорода в дутье по массе составит (800·28)/(700 + 28) = 30,77%.

Теоретическое количество дутья равено 48,64/(30,77·10 -2 ) = 158,08 кг.

Коэффициент расхода дутья при обжиге цинковых концентратов в печах кипящего слоя от теоретического a = 1,1 — 1,4.

Примем a = 1,25, тогда практическое количество дутья

158,08·1,25 = 197,60 кг, где 197,60·30,77·10 -2 = 60,80 кг

или (60,80·22,4)/32,0 = 42,56 м 3 O2 .

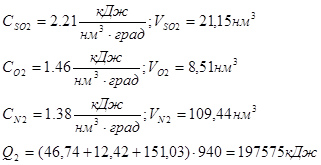

Масса азота в дутье равна 197,60 — 60,80 = 136,80 кг или (136,80·22,4)/28,0 = 109,44 м 3 .

Масса избыточного кислорода в дутье, который перейдет в отходящие газы равна,

60,80 — 48,64 = 12,16 кг или (12,16-22,4)/32,0 = 8,51м 3 .

Масса SО 2 в газах (30,27·64,07)/33,02 = 60,48 кг или (60,48·22,4)/64,06 = 21,15 м3 .

Масса СО 2 в газах 1,16 кг или (1,26·22,4)/44,01 = 0,64 м3 .

Для расчета массы и объема паров воды в газах примем влажность концентрата равной 7 % (на практике при загрузке шихты в печь кипящего слоя в сухом виде она составляет 6-10 %).

На 100 кг сухого концентрата поступит

(100·7)/(100 — 7) = 7,53 кг или (7,53·22,4)/18,02 = 9,37 м 3 воды.

На основании выполненных расчетов составляем таблицу

Количество и состав отходящих газов

| Газ | Масса, кг | Массовое содержание, % | Объем, м 3 | Объемное содержание, % |

| N 2 | 136,80 | 62,69 | 109,44 | 73,40 |

| О 2 | 12,16 | 5,57 | 8,51 | 5,71 |

| SO 2 | 60,48 | 27,71 | 21,15 | 14,18 |

| H 2 O | 7,53 | 3,45 | 9,37 | 6,28 |

| CO 2 | 1,26 | 0,58 | 0,64 | 0,43 |

| Всего | 218,23 | 100,00 | 149,11 | 100,00 |

Для проверки правильности выполненных расчетов и удобства пользования ими сводим результаты расчетов в таблицу материального баланса

Материальный баланс обжига цинкового концентрата в печи кипящего слоя

|

Материалы и продукты |

Всего | Zn | Сu | РЬ | Cd | Fe | S | SiO 2 | СаО | MgO | СО 2 | Н 2 О | О 2 | N 2 | Прочие | |||||||||||||||

| % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | |

|

Поступило |

||||||||||||||||||||||||||||||

| Влажный Zn кон-т | 99 | 107,5 | 46,0 | 49,5 | 1,6 | 1,8 | 0,7 | 0,8 | 0,3 | 0,3 | 7,7 | 8,3 | 30,41 | 32,7 | 1,39 | 1,5 | 0,84 | 0,9 | 0,46 | 0,5 | 1,17 | 1,26 | 7 | 7,53 | 0,46 | 0,49 | 1,81 | 1,95 | ||

| Дутье | 100 | 197,6 | 30,77 | 60,8 | 69,23 | 136,8 | ||||||||||||||||||||||||

| Всего | 305,1 | 49,5 | 1,8 | 0,8 | 0,3 | 8,3 | 32,7 | 1,5 | 0,9 | 0,5 | 1,26 | 7,53 | 61,29 | 136,8 | 1,95 | |||||||||||||||

|

Получено |

||||||||||||||||||||||||||||||

| Огарок ипыль | 100 | 86,9 | 56,9 | 49,5 | 2,1 | 1,8 | 0,9 | 0,8 | 0,3 | 0,3 | 9,5 | 8,3 | 2,8 | 2,43 | 1,73 | 1,5 | 1,03 | 0,9 | 0,58 | 0,5 | 21,79 | 18,94 | 2,24 | 1,95 | ||||||

| Газы | 100 | 218,2 | 13,87 | 30,3 | 0,58 | 1,26 | 3,45 | 7,53 | 19,41 | 42,37 | 62,69 | 136,8 | ||||||||||||||||||

| Всего | 305,1 | 49,5 | 1,8 | 0,8 | 0,3 | 8,3 | 32,7 | 1,5 | 0,9 | 0,5 | 1,26 | 7,53 | 61,31 | 136,8 | 1,95 | |||||||||||||||

| Невязка баланса | ||||||||||||||||||||||||||||||

Тепловой баланс обжига цинкового концентрата., Расчет прихода тепла.

При расчете физического тепла концентрата и воздуха примем их температуры соответственно 15 и 25°С. Расчет ведется на 107,53 кг. влажного концентрата. Объем воздуха равен 158,08 м 3 .

Определяем физическое тепло концентрата по формуле ![]()

где c1 -теплоемкость концентрата=0,75 кДж/кг .град

![]() кДж

кДж

Определяем физическое тепло воздуха по формуле ![]()

![]() кДж

кДж

По данным справочной литературы найдем тепло экзотермических реакций

ZnS+1.5O2=ZnO+SO2+442589,7 кДж

![]()

ZnS+2O2=ZnSO4+775150 кДж

![]()

PbS+1.5O2=PbO+SO2+421053,1 кДж

![]()

2CuFeS2+6O2=Cu2O+Fe2O3+4SO2+2015809 кДж

![]()

2FeS2+5.5O2=Fe2O3+4SO2+1656308 кДж

![]()

2FeS+3.5O2=Fe2O3+2SO2+725370 кДж

![]()

2CuS+2.5O2=Cu2O+2SO2+384642 кДж

![]()

CdS+1.5O2=CdO+SO2+413972 кДж

![]() 0,51*413972/144,4=1462,1 кДж

0,51*413972/144,4=1462,1 кДж

Приход тепла от экзотермических реакций составит:

Q3=342348,1+16712,7+2851,6+7922,4+58897,1+8261,6+1508,8+1462,1=439964,4 кДж

Расчет расхода тепла

Определяем тепло, уносимое огарком и пылью: ![]()

где c1 -теплоемкость огарка и пыли=0,74 кДж/кг. град

m1,2 -масса огарка и пыли, кг. m 1 =62,23кг, m2 =24,69кг.

t1,2 -температура огарка и пыли, о С. t1 =970 о С, t2 =940 о С.

![]()

Тепло, уносимое газом (без паров воды)

![]()

Тепло на нагрев и испарение воды

тепло на нагрев воды с 10° до 100°С

![]()

тепло на нагрев воды

![]()

![]() теплота парообразования 2258,4 кДж

теплота парообразования 2258,4 кДж

тепло на нагрев пара до температуры газа

![]()

![]()

![]()

![]()