Несмотря на более чем 80-летний опыт изготовления деталей из труднообрабатываемых материалов, машиностроительные заводы испытывают значительные трудности при освоении технологии обработки резанием заготовок из этих материалов. Снижение скоростей резания приводит к возрастанию трудоемкости изготовления изделий.

Попытка интенсифицировать обработку резанием путем ввода в зону резания дополнительной энергии (резание с предварительным подогревом срезаемого слоя, обработка с вводом в зону резания ультразвуковых колебаний и др.), а также заменить обработку резанием электрофизической, электрохимической не нашли значительного применения. Традиционное резание металлов является и в ближайшее время будет оставаться основным способом изготовления точных деталей машин, в том числе из труднообрабатываемых материалов.

Поэтому разработка обоснованных технологических рекомендаций по выбору рациональных условий процесса резания и оптимальных конструкций инструмента для операций механической обработки заготовок из широко применяемых труднообрабатываемых сталей и сплавов весьма актуальна. Наиболее исследована токарная обработка труднообрабатываемых металлов, процесс сверления данных материалов еще мало изучен.

1 Цели и задачи работы. Научная новизна

Целью работы является повышение производительности обработки отверстий и стойкости осевого инструмента при обработке труднообрабатываемых материалов.

Для достижения поставленной цели необходимо решить следующие основные задачи:

- Рассмотреть классификацию, физико-химические и механические свойства и область применения труднообрабатываемых материалов.

- Изучить характер протекания тепловых явлений при механической обработке исследуемых материалов.

- Изучить методы повышения производительности обработки за счет обоснованного выбора СОТС.

- Рассмотреть вопрос оптимизации режимов резания нержавеющих и жаропрочных сталей и сплавов.

- Разработать математическую модель расчета оптимальных режимов сверления.

- Разработать технологический процесс изготовления детали с учетом особенностей обработки данного материала.

Предполагаемая научная новизна работы заключается в определении закономерности влияния СОТС на режимы резания при сверлении. Определение оптимальных режимов резания, для заданных условий обработки при обеспечении высокой эффективности проникновения СОТС в зону резания и эффективного удаления стружки, позволит повысить производительность обработки, снизить ее себестоимость, а также повысить качество обработанных отверстий.

Электроэрозионная обработка

... размерной обработки материалов. Изобретение электроэрозионной обработки (ЭЭО) имело выдающееся значение. К традиционным способам формообразования (резанию, литью, обработки ... на 20—70% сократил затраты на изготовление отверстий в фильерах, в том числе алмазных. Более того, электроэрозионные методы позволяют изготовлять спиральные отверстия. При копировании получила распространение обработка ...

2 Обзор существующих исследований и разработок

2.1 Труднообрабатываемые материалы, применяемые в машиностроении

В литературе вопрос об обработке труднообрабатываемых материалов на сегодняшний день рассмотрен недостаточно широко, особенно это касается обработки сверлением. В тоже время по обработке лезвийным инструментом (в частности точением) существует достаточно большое количество всевозможных исследований, которые широко применяются на практике. В области обработки труднообрабатываемых материалов широко известны работы Гуревича Я.Л., Подураева В.Н., Егорова И.С. и др.

Так, Гуревич Я.Л. приводит следующее описание свойств труднообрабатываемых материалов[1]:

1. Теплостойкие стали обладают свойством противостоять деформации и разрушению при механическом нагружении в области температур ниже 550 °С, когда не возникает опасности интенсивного окалинообразования.

2. Коррозионностойкие (нержавеющие стали) обладают стойкостью против электрохимической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой, морской и др.).

3. Жаростойкие (окалиностойкие) стали и сплавы обладают стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550 °С, при работе в ненагруженном или слабонагруженном состоянии.

4. Жаропрочными сталями и сплавами обладают способностью работать в нагруженном состоянии при высоких температурах в течение определенного времени, обладая при этом достаточной окалиностойкостью.

Кроме этого, к труднообрабатываемым сталям можно отнести высокопрочные закаленные и сверхпрочные стали, которые представляют собой высоколегированные и углеродистые стали мартенситного класса твердостью HRC > 28 [2].

ЦНИИТМАШ разработана классификация для труднообрабатываемых материалов по обрабатываемости резанием:

I группа.

II группа.

Обрабатываемость по чистоте поверхности сталей II группы в отожженном состоянии весьма низкая вследствие налипания срезаемого металла на рабочие поверхности инструмента.

III группа.

IV группа.

V группа.

VI группа.

VII группа.

группе VIII

2.2 Теплофизические особенности процесса резания рассматриваемых материалов

Анализ и регулирование тепловых явлений при резании жаропрочных и коррозионностойких сталей и сплавов необычайно важны. Это обусловливается двумя особенностями:

- силы резания труднообрабатываемых металлов значительно превышают силы резания при обработке обычных конструкционных сталей, это приводит к повышению величины удельной работы и количества тепла на единицу срезаемого объема металла;

— теплопроводность труднообрабатываемых материалов, как правило, существенно ниже теплопроводности обычных конструкционных материалов. В результате тепло не успевает отводиться из зоны резания, что вызывает сильный нагрев режущей части инструмента. Особенно это актуально для процессов обработки осевым инструментом, когда последний работает в относительно замкнутом пространстве [1].

Исходя из этих особенностей, работа на рекомендованных для конструкционных сталей режимах резания приводит к быстрому достижению допустимой температуры резания, стойкость сверла резко падает, увеличение сил резания приводит к поломке инструмента. Поэтому, для труднообрабатываемых материалов необходимо снижать скорости резания от 2 до 20 раз, что приводит к снижению производительности обработки. В связи с этим, возникает вопрос об изыскании таких технологических методов, которые при высокой прочности обрабатываемых материалов обеспечили бы достаточно высокую производительность и стойкость режущего инструмента. Применение правильно подобранных смазочно-охлаждающих жидкостей позволяет несколько изменить тепловые процессы[2].

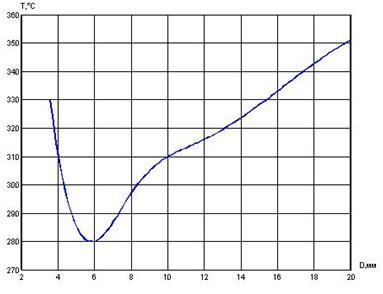

Рисунок 2.1 представляет изменения температуры вдоль режущей кромки сверла. Максимальный нагрев отмечен на расстоянии 0,8-0,9 диаметра сверла от его оси. Затем темп роста температуры снижается. Такое распределение температуры вдоль режущей кромки является результатом совместного влияния подвода тепла к данной точке контакта инструмента с деталью и отвода его в массу детали. В сечениях, расположенных близко к оси, температура, по мере удаления точек от лезвия сверла падает.

|

|

| Рис. 2.1 — График изменения температуры вдоль режущей кромки сверла. | |

Температура на поперечной кромке составляет 60-80% от максимального значения. С увеличением подачи S и особенно с увеличением скорости V темп нарастания температуры на периферийных участках оказывается выше, чем у поперечной кромки, здесь сказывается влияние теплоотвода в сердцевину сверла[3].

Высокие температуры в зоне обработки, возникающие из-за низкой теплопроводности труднообрабатываемых материалов, определяют необходимость исследования температурных явлений в зоне резания. Для этих видов материалов представляет интерес дальнейшее развитие методики определения температур в зоне резания при использовании СОТС и учет их влияния на выбор оптимальных режимов резания.

2.3 Роль СОТС при резании труднообрабатываемых материалов

Наиболее широко применяемыми СОТС являются смазочно-охлаждающие жидкости (СОЖ).

Применение СОЖ при резании металлов увеличивает стойкость режущего инструмента, улучшает качество обработанной поверхности и снижает силу резания. В настоящее время применение технологических сред считают одним из основных способов улучшения процессов резания труднообрабатываемых материалов. Следует отметить, что эффективность применения технологических сред определяется их физико-химическим составом и способом подачи в зону резания.

Применение СОЖ при обработке труднообрабатываемых материалов позволяет значительно повысить их обрабатываемость. Применяемые в настоящее время в машиностроении смазывающе-охлаждающие жидкости, газовые среды и твердые смазки обладают рядом характерных воздействий на обрабатываемый материал и обрабатывающий его инструмент, определяющих их эффективность и область применения. Среди основных выделяют следующие воздействия:

1. Охлаждающее действие. Как уже говорилось, нержавеющие и жаропрочные материалы обладают низкой теплопроводностью и большая часть тепла, образующегося в зоне резания, передается инструменту, снижая его стойкость. Подводимая в зону резания СОЖ забирает на себя значительную часть образующегося тепла, сокращая тем самым отвод тепла в инструмент и повышая его стойкость в несколько раз.

2. Смазывающее действие. Это действие проявляется в том, что СОЖ, попадая в зону контакта, образует на контактных поверхностях адсорбционный смазочный слой. Этот слой приводит к снижению интенсивности схватывания трущихся поверхностей (т. е. к снижению коэффициента трения), вследствие их разъединения, обусловленного расклинивающим давлением жидкости, и износа контактирующих поверхностей.

3. Смывающее действие. Это действие определяется способностью применяемой СОЖ ускорить процесс удаления образующейся стружки из зоны резания. Эффективность этого воздействия определяется видом СОЖ, величиной ее расхода и давления, а также размерами и формой стружки.

4. Диспергирующее (разрушающее) действие. Оно проявляется в том, что применение при обработке некоторых СОЖ облегчает процесс разрушения обрабатываемого материала в месте контакта его с режущими кромками инструмента, а, следовательно, способствует уменьшению работы и сил резания по сравнению с обработкой всухую[4].

2.4 Назначение режимов резания

Таблицы режимов резания при сверлении заготовок из различных труднообрабатываемых материалов составлены по зависимостям, установленным в наиболее целесообразных диапазонах скоростей резания, для сверл из быстрорежущей стали Р6М5К5 и для сверл из твердых сплавов. Рекомендуемые подачи при сверлении, скорости резания, осевые силы, крутящие моменты и эффективные мощности приведены в таблицах [5].

Сверление с вибрациями заготовок из труднообрабатываемых сплавов применяют при обработке отверстий диаметром 4-20мм и глубиной 5-20 диаметров. Для этого рассчитаны режимы резания с вибрацией.

Сверление с внутренним подводом СОЖ рекомендуется применять для обработки отверстий глубиной до 15 диаметров сверла в заготовках из теплостойких сталей (группы I), хромистых коррозионностойких сталей (группы II) и хромоникелевых коррозионностойких сталей (группы III).

При сверлении с внутренним подводом СОЖ обеспечивается снижение температуры резания, надежный отвод стружки, повышение производительности обработки до 2 раз по сравнению с охлаждением сверл поливом[5].

3 Выбор технических ограничений и параметров оптимизации для математической модели

Хотя имеется много работ, посвященных вопросам применения СОТС при обработке резанием, вопросы, связанные с использованием их при обработке труднообрабатываемых материалов, исследованы недостаточно.

Имеющиеся работы по оптимизации не охватывают область обработки специальных марок нержавеющих, жаропрочных и высокопрочных сталей и сплавов. Существующие рекомендации по выбору рациональных параметров обработки этих материалов содержат ограниченные сведения о влиянии функциональных свойств СОТС на режимы резания. Недостаточно информации и по оценке достижимого уровня повышения производительности при применении различных СОТС, что затрудняет обоснование их выбора в различных условиях обработки.

Поэтому возникает вопрос создания математической модели расчета режимов резания труднообрабатываемых материалов с учетом температуры резания и влияния СОТС.

Очевидно, что при обработке труднообрабатываемых сталей и сплавов одним из первых технических ограничений для оптимизации и регулирования процесса обработки надо использовать температуру в зоне резания.

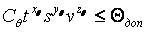

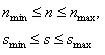

Ограничение 1.

где t — глубина резания, мм;

- S — подача, мм/об;

- V — скорость резания, м/мин;

C λ — константа, учитывающая условия резания;

x λ , yλ , zλ — показатели степени.

Ограничение 2.

Устанавливает взаимосвязь между скоростью резания, обусловленной принятой стойкостью инструмента, глубиной резания, подачей, с одной стороны, и скоростью резания, определяемой кинематикой станка, с другой стороны.

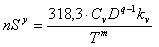

где Cv — постоянный коэффициент, характеризующий нормативные условия обработки;

- D — диметр инструмента, мм;

K v — общий поправочный коэффициент на скорость резания;

- T — принятая стойкость инструмента, мин;

- m — показатель относительной стойкости;

- q — показатель степени при D.

Ограничение 3,4,5,6.

Ограничение 7.

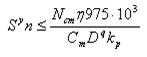

Устанавливает взаимосвязь между эффективной мощностью, затрачиваемой на процесс резания, и мощностью электропривода главного движения станка.

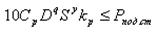

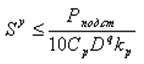

Учитывают, что крутящий момент вследствие возникающих усилий резания должен быть меньше крутящего момента, развиваемого станком по мощности установленного на нем электродвигателя, то есть

где Сm — постоянный коэффициент, учитывающий влияние на усилие резания обрабатываемого материала и других условий обработки;

К р — общий поправочный коэффициент, учитывающий условия обработки;

- q, y — показатели степеней соответственно при D, S;

N ст — мощность электродвигателя главного привода станка, кВт;

- ? — коэффициент полезного действия передачи от электродвигателя главного привода до инструмента.

Преобразуя неравенство, получаем

Ограничение 8.

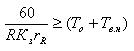

Производительность станка определяется из выражения

где R — теоретическая производительность станка, шт/ч.;

К з — коэффициент загрузки станка;

r R — число деталей, одновременно обрабатываемых на одной позиции.

Продолжительность цикла работы станка Т ц = 1/Q , или

Время цикла определяется по формуле

где То — основное технологическое время, мин;

Т в.н — вспомогательное не перекрываемое время, мин.

Основное технологическое время определяется по формуле

где L — длина рабочего хода инструмента.

Учитывая, что время цикла работы станка должно быть больше времени цикла, определяемого суммой (Т 0 +Тв.н ) получаем следующее неравенство

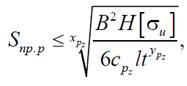

Ограничение 9.

Усилие подачи Р о , действующее на инструмент, не должно превышать усилие подачи cтанка Pпод.ст ..

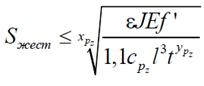

Ограничение 10.

Ограничение11.

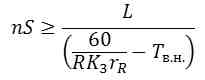

Критерием оптимальности целесообразно принять основное технологическое время (или величину, обратную nS):

nS — max

Выбранные технические ограничения, отражающие с определенной точностью физический процесс резания в совокупности с критерием оптимальности, позволяют построить математическую модель процесса резания. Однако решение задачи по оптимизации режимов резания с использованием степенных зависимостей для технических ограничений представляет определенную трудность.

Одним из первых подходов к параметрической оптимизации технологических процессов является метод линейного программирования. В основе этого метода лежит построение математической модели, включающей совокупность технических ограничений и упрощенный вид оценочной функции, приведенных к линейному виду логарифмированием. Для решения этой задачи могут быть использованы методы перебора, симплексный и др., а также графический, наглядно представляющий математическую модель процесса резания[6].

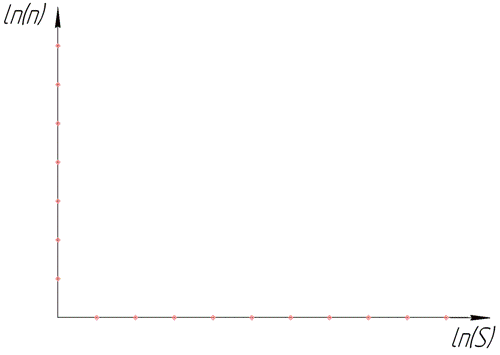

Для использования метода линейного программирования производится линеаризации оценочной функции и ограничений путем логарифмирования и приведения к виду:

a

1i

ln(n) + a

2i

ln(S) = b

i

Т.е. получаем математическую модель процесса резания, выраженную системой линейных неравенств, которые ограничивают область допустимых значений n и S.

Графическая интерпретация системы технических ограничений представлена рисунком 3.1. В этом случае каждое техническое ограничение представляется граничной прямой, которая определяет полуплоскость, где возможно существование решений системы неравенств. Номера прямых соответствуют номерам выбранных ограничений. Граничные прямые, пересекаясь, образуют многоугольник решений, внутри которого любая точка удовлетворяет всем без исключения неравенствам.

Редкой штриховкой обозначена область значений n и S, допускаемых кинематикой станка. Частой штриховкой обозначена область значений n и S, удовлетворяющая всем техническим ограничениям.

Допустимая область решений задачи линейного программирования является выпуклым многоугольником с конечным числом вершин. Это значит, что экстремум оценочной функции всегда является глобальным и достигается в одной из вершин такого многоугольника.

Поэтому нахождение режимов резания, обеспечивающих максимальную производительность, будет производится направленным перебором вершин многоугольника и выбором максимального значения оценочной функции (точка nS на рисунке)[7].

|

| Рис. 3.1 — Графическая интерпретация системы технических ограничений. |

График наглядно иллюстрирует, что при сверлении труднообрабатываемых материалов оптимальные значения режимов резания определяются температурными ограничениями (линия 1) и ограничениями по заданной производительности станка и прочности механизма подач станка, заданными линиями 8 и 9.

Установлено, что при сверлении рассматриваемых материалов оптимальные значения режимов резания не зависят от ограничений по режущим возможностям инструмента (линия 2), кинематических ограничений станка (3,4,5,6), мощности резания (7), прочности и жесткости режущего инструмента (10, 11).

При использовании СОЖ ограничение по температуре (линия 1) снимается, и тогда оптимальные значения как подачи, так и скорости резания возрастают, что приводит к повышению производительности обработки.

При применении различных СОЖ температурные ограничения (1) не учитываются и на первый план выходят ограничения по режущим возможностям инструмента (2) и по жесткости режущего инструмента (11), также учитываем ограничения по заданной мощности станка (8), по прочности механизма подач станка (9) и его кинематике (5).

При этом упрощается вид математической модели процесса сверления и появляется возможность рассчитывать режимы резания и аналитическим методом.

Вывод

В результате построения математической модели предполагается установить влияние СОЖ на температуру резания и оптимальные по производительности режимы резания при сверлении изделий из труднообрабатываемых материалов, а также оценить возможность повышения производительности их обработки при использовании различных СОЖ, используя метод линейного программирования по критерию максимальной производительности.

Литература

[Электронный ресурс]//URL: https://drprom.ru/referat/rejimyi-rezaniya-metallov/

1. Обработка резанием жаропрочных сталей, сплавов и тугоплавких металлов. А.М. Даниелян, П.И. Бобрик, Я.Л. Гуревич, И.С. Егоров /Под. ред. Гуревича Я.Л. — М. «Машиностроение», 1965. — 308с.

2. Подураев В.Н. Резание труднообрабатываемых материалов. — М., «Высш. школа», 1974. — 587с.

3. Пестрецов С.И. Компьютерное моделирование и оптимизация процессов резания: учеб. пособие / С.И. Пестрецов — Тамбов: ТГТУ, 2009 — 104 с.

4. Латышев В.Н. Повышение эффективности СОЖ. — М., «Машиностроение», 1975 — 88 с.

5. Режимы резания труднообрабатываемых материалов: Справочник / Я.Л. Гуревич, М.В. Горохов, В.И. Захаров и др. 2-е изд., перераб. и доп. — М.: «Машиностроение» , 1986 — 240с.

6. Оптимизация технологических процессов механической обработки / Рыжов Э.В., Аверченков В.И.; Отв. ред. Гавриш А.П.; АН УССР. Ин-т сверхтвердых материалов. — Киев: «Наук. думка», 1989. — 192 с.

7. Исследование и разработка методики расчета оптимальных параметров режимов резания на токарных станках с ЧПУ. Б. М. Бржозовский, А. Л. Плотников, А. О. Таубе. [Электронный ресурс]. — Режим доступа:

8. Макаров А.Д. Оптимизация процессов резания. — М., «Машиностроение», 1976 — 278 с.

9. Лакирев С. Г. Обработка отверстий: Справочник. — М.: «Машиностроение», 1984. — 208 с.

10. Якобс, Г.Ю. Оптимизация резания. Параметризация способов обработки резанием с использованием технологической оптимизации / Г.Ю. Якобс, Э. Якоб, Д. Кохан. — М.: «Машиностроение», 1981. — 279 с.

Замечание! При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2011 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Вверх