, газовые трубопроводы, трубопроводная арматура.

В основе многих технологических процессов про производству материалов и изделий лежит их тепловая обработка: плавление, обжиг, нагрев. Тепловая обработка осуществляется в промышленных печах, где под воздействием высоких температур материалы и изделия приобретают необходимые свойства.

Горелочные устройства являются наиважнейшим элементом системы отопления любого теплового агрегата. Горелочные устройства создаются, как правило, для конкретных тепловых агрегатов с учетом их конструкции и особенностей, происходящих в них технологических процессов. Следует отметить, что работа собственно горелки во многом определяется конструкцией и работой ряда смежных узлов и элементов: горелочного туннеля, систем розжига и контроля факела, управления подачей топлива и окислителя, системы безопасности.

1 Классификация горелочных

Для подготовки и осуществления сжигания топлива горелочное устройство выполняет следующие функции:

- подготавливает топливо и воздух для горения, придавая им требуемые направления и скорости движения;

- подготавливает горючую смесь (смешивает газовое топливо, воздух);

- стабилизирует горение;

- осуществляет подачу подготовленной горючей смеси или продуктов сгорания в рабочее пространство или топку

Таблица 1. Классификационные признаки горелок и их характеристики

|

Классификационный признак |

Характеристика классификационного признака |

|

Способ подачи компонентов |

Подача воздуха за счет свободной конвекции; подача воздуха за счет разрежения в рабочем пространстве; инжекция воздуха газом; принудительная подача воздуха от постороннего источника; от встроенного вентилятора; принудительная подача воздуха за счет давления газа(турбинные горелки); инжекция газа воздухом; принудительная подача газовоздушной смеси от стороннего источника |

|

Степень подготовки горючей смеси |

Без предварительного смешения; с частичной подачей первичного воздуха; с неполным предварительным смешением; с полным предварительным смешением |

|

Скорость истечения продуктов сгорания, м/с |

До 20 (низкая); свыше 20 до 70 (средняя); свыше 70 (высокая) |

|

Характер потока, истекающего из горелки |

Прямоточный; закрученный неразомкнутый; закрученный разомкнутый |

|

Номинальное давление газа перед горелкой, Па |

До 5000 (низкое); среднее (до критического перепада давлений); высокое давление (критический и сверхкритический перепад давлений) |

|

Возможность регулирования характеристик факела |

|

|

Необходимость регулирования коэффициента расхода воздуха |

С нерегулируемым коэффициентом расхода воздуха (минимальным или оптимальным) |

|

Локализация зоны горения |

В огнеупорном тоннеле или в камере горения горелки; на поверхности катализатора, в слое катализатора; в зернистой огнеупорной массе; на керамических или металлических насадках; в камере горения агрегата или в открытом пространстве |

|

Возможность использования тепла продуктов сгорания |

Без подогрева воздуха и газа; с подогревом в автономном рекуператоре или регенераторе; с подогревом воздуха во встроенном регенераторе или рекуператоре; с подогревом воздуха и газа |

|

Степень автоматизации |

С ручным управлением; полуавтоматические; автоматические |

В горелках без предварительного смешения топливо и воздух подаются непосредственно в горелки. Но в самом устройстве потоке подаваемых сред не контактируют, а только приобретают необходимые скорости и направления истечения в рабочий объем агрегата. Смешение потоков и горение смеси происходит в рабочем объеме по ходу движения струй.

Горелки с улучшенным смешением позволяют почти полностью провести смешение в пределах горелки. В результате этого горение начинает развиваться уже в горелочном тоннеле, а в рабочем пространстве или топке оно лишь завершается.

Горелки с регулируемым смешением позволяют за счет подвижных или сменных элементов изменять характеристики факела в зависимости от требований технологического процесса в печи.

В горелках с полным предварительным смешением топливо смешивается либо с воздухом либо в выносном специальном смесителе, либо непосредственно внутри горелочного устройства. Полное сгорание газа происходит в пределах горелочного туннеля. В рабочее пространство поступают только продукты сгорания.

Горелки такого типа большой тепловой мощности выполняют, как правило, с водяным охлаждением выходных элементов, что снижаем вероятность проскока пламени из горелочного устройства туннеля в смеситель.

Исходя из этих характеристик определяют предпочтительные области применения основных типов горелок.

Трубопроводная и технологическая арматура в газовой промышленности — разнообразные приспособления и устройства, монтируемые на трубопроводах, резервуарах, аппаратах, приборах и предназначенные для управления потоками рабочей среды (газообразная, жидкая, газожидкостная, порошкообразная и др.).

Большое число видов арматуры состоит из запорного или дроссельного устройства и привода. Запорное или дроссельное устройство состоит из корпуса с присоединительными концами, внутри которого относительного его седел перемещается затвор, при это площадь прохода для рабочей среды изменяется, что сопровождается изменением гидравлического сопротивления. В запорных устройствах поверхности затвора и седла, соприкасающиеся во время отключения частей трубопровода, называются уплотнительными; в дроссельных устройствах поверхности затвора и седла, образующие регулируемый проход для среды, называются дроссельными.

При монтаже и эксплуатации трубопроводной и технологической арматуры должны выполняться требования, указанные в паспортах этой арматуры и руководствах по сооружению и монтажу трубопроводов, резервуаров и аппаратов, устанавливаемых на объектах газовой промышленности.

.1 Классификация арматуры по ее назначению

По назначению арматура подразделяется на следующие виды:

запорная — для периодических герметичных отключений аппаратуры, приборов или отдельных участков трубопровода от общей системы;

предохранительная — для частичного выпуска среды из трубопровода, сосудов и аппаратов при повышении давления сверх установленной величины или величины, угрожающей прочности системы;

аварийная и отсечная — для автоматического закрытия потока среды к аварийному участку и автоматического мгновенного отключения сосудов, аппаратов, приборов или отдельных участков трубопровода при нарушении заданного контролируемого параметра;

регулирующая — для изменения и автоматического поддержания заданного давления и расхода.

газовый печь котел горелка

Принципиальные схемы обвязочных газопроводов должны быть построены таким образом, чтобы была обеспечена безопасная эксплуатация агрегата. В зависимости от типа горелок, запорной арматуры, давления газа и производительности агрегата выбирают необходимое число последовательно устанавливаемых отключающих устройств, предотвращающих утечку газа в топку неработающего агрегата; прокладывают трубопроводы безопасности; предусматривают автоматические клапаны блокировки газа и воздуха; устанавливают специальные штуцеры с пробками, позволяющие периодически производить проверку герметичности запорной арматуры. Продувочные линии проектируют так, чтобы непродуваемые участки газопровода имели минимальную протяженность.

Схема газопроводов усложняется в следующих случаях: при использовании газа среднего давления, при применении в качестве отключающих устройст задвижек, которые менее герметичны, чем краны, при агрегатах большой производительности и больших размеров. Если используют горелки турбулентного смешения с вентиляторным дутьем, то на газопроводах устанавливают клапаны блокировки газа и воздуха, автоматически прекращающие подачу газа к горелкам при падении давления в воздуховоде.

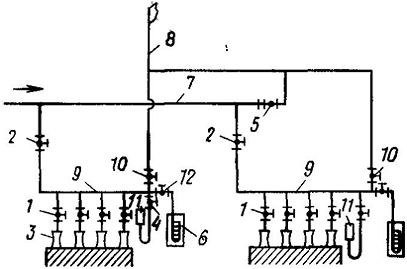

Наиболее простую схему газопроводов применяют для агрегатов, оборудованных эжекционными горелками низкого давления и отключающими устройствами-кранами (рис. 1).

По этой схеме перед каждой горелкой устанавливают рабочий кран 1, а на ответвлении газопровода к агрегату — главный кран 2, который одновременно является контрольным краном. Главный кран отключает полностью агрегат, а рабочий — регулирует производительность горелок и выключает отдельные горелки. Продувку цехового газопровода осуществляют через кран 5 при закрытых кранах 1, 2 и 10. Ответвление к агрегату продувают после цехового газопровода через кран 10, при этом краны 1 и 5 закрыты. Окончание продувки определяют анализом пробы газа, забираемого через запальник 11.

Для предотвращения утечек газа через запорную арматуру в топки неработающих агрегатов кран 10 находится в открытом положении, пропуская утечки через закрытый кран 2 в атмосферу по объединенному продувочному трубопроводу 8. Проверить герметичность кранов можно, наблюдая за изменением давления по манометру 6 при поочередном закрывании кранов. Проверка герметичности кранов 1 и 2 с помощью манометра производится следующим образом. При закрытых кранах 1 и 2 открывается кран 10 и коллектор 9 сообщается с атмосферой. После установления в коллекторе атмосферного давления кран 10 закрывается. Если давление в коллекторе, контролируемое манометром 6, быстро повышается, то это говорит о том, что кран 2 негерметичен. Для проверки кранов 1 коллектор 9 ставят под максимальное давление, для чего открывают кран 2, затем закрывают его. Если давление в коллекторе быстро падает, то это значит, что краны 1 пропускают газ.

Рассмотренная схема достаточно надежна и безопасна и может быть использована при газоснабжении отопительных котельных, коммунальных и небольших промышленных предприятий. Для газоснабжения предприятий с малыми расходами, схему можно упростить, исключив продувочный трубопровод. В этом случае продувку производят через резиновый шланг, подсоединяемый к штуцеру дальнего агрегата.

Рисунок 1. Схема газопроводов на агрегатах, оборудованных эжекционными горелками низкого давления и отключающими устройствами-кранами. 1 — рабочий кран; 2 — главный кран; 3 — эжекционная горелка; 4 — кран на штуцере к запальнику, 5, 10 — краны на продувочном трубопроводе; 6 — манометр; 7 — цеховой газопровод; 8 — объединенный продувочный трубопровод; 9 — коллектор (ответвление) к агрегату; 11 — запальник; 12 — кран перед манометром.

. Газовое оборудование, приборы и арматура: Справочное пособие/Под ред. Н.И. Рябцева — 3-е изд., перераб. и доп — М.: Недра, 1985, 527с.

. Современные горелочные устройства: Справочное издание. А.А. Винтовкин и др. М.: Машиностроение-1, 2001. -496с.

. Ионин А.А. Газоснабжение. 4-е изд., перераб. и доп.-