Последние годы мы наблюдаем устойчивый и довольно существенный рост цен на горюче-смазочные материалы. Рост цен на горючее вынуждает руководителей предприятий, занимающихся перевозками людей и грузов поднимать цены на услуги, что в свою очередь вызывает дальнейшую цепную реакцию роста цен на другие товары и услуги и приводит к негативным процессам в обществе.

Проблема роста цен на топливо делает актуальной задачу сокращения потерь топлива, возникающих вследствие утечек, нецелевых расходов, несанкционированного отбора и т.п. Поставленная задача может быть решена применением совокупности технических, организационных и административных мер.

В данной работе будет решена техническая задача, состоящая в разработке системы, осуществляющей в автономном режиме постоянный и точный контроль расхода топлива на речном танкере «Волгонефть».

Объём топливной цистерны танкера «Волгонефть» составляет свыше 90 кубометров, масса топлива составляет почти 50 тонн. Практика показывает, что потери топлива за счёт несанкционированного отбора доходят до одной тонны в день. Экономические потери составляют почти 20 тысяч рублей в день.

Разработанная система ведёт постоянный контроль уровня топлива в цистерне и с заданной периодичностью отправляет полученные данные на диспетчерский пункт. Кроме этого, ведётся контроль частоты вращения валов двигателей танкера, что даёт возможность диспетчеру оценить суточный расход топлива и сравнить его с фактическим.

Передача данных осуществляется с помощью спутниковой системы Inmarsat, благодаря чему также обеспечивается постоянная связь экипажа с диспетчером в любой точке Земли.

Основные компоненты системы являются сертифицированными, серийно выпускаемыми изделиями: датчик уровня топлива, датчики Холла, промышленный контроллер, ПЭВМ, спутниковая антенна. Такое решение имеет два основных преимущества: надёжность компонентов гарантируется их производителями, период эксплуатации составляет свыше 15 лет при условии проведения планового технического обслуживания; система в целом является легко тиражируема, поскольку не содержит оригинальных компонентов, трудных в производстве.

Окупаемость системы, при учёте масштаба потерь, составит около двух месяцев.

Технические возможности оборудования содержат большой потенциал по дальнейшему расширению функциональности системы.

1. Проектно-пояснительный раздел

1.1 Анализ технических характеристик существующей модели ИИС

В настоящее время на судне установлена самодельная система, выполняющая измерение уровня топлива и частоты вращения валов. Сигналы от датчиков преобразуются из аналогового вида в цифровой сигнал стандарта RS-232 и через соответствующий порт поступают в ПЭВМ капитана судна. Преобразование и усиление сигналов выполняется электронными блоками, установленными в системе распределительных коробок.

Энергетическое топливо

... в свою очередь делится на естественное и искусственное. Доля такового топлива в балансе мировой энергетики составляет около 65 %, из которых 39 % приходится на уголь, 16 % на ... установок и промышленных печей (см. Котельные топлива), для производства флотского мазута, тяжелого моторного топлива для крейцкопфных дизелей и бункерного топлива. Выход мазута составляет около 50 % по массе в ...

Схемы преобразования и усиления сигнала смонтированы вручную на изготовленных вручную печатных платах.

Датчик уровня представляет собой конденсатор, состоящий из семи сегментов. Каждый сегмент представляет собой конденсатор, обкладками которого служат платы из текстолита. Сегменты соединены между собой несколькими проводниками. На конденсатор подаётся переменный сигнал с заданными характеристиками. При изменении уровня топлива происходит изменение ёмкости конденсатора, что регистрируется контроллером, на основе чего осуществляется вычисление уровня топлива.

Электронные блоки системы выполнены на элементной базе фирмы Atmel. Элементная база этого производителя отличается хорошей производительностью и невысокой ценой, поэтому находит применение в широком спектре электронных приборов. Каждый электронный компонент выполняет узкоспециализированную функцию, что позволяет разрабатывать на их основе приборы различного назначения.

Однако это преимущество имеет значимость только при разработке новых или нестандартных, решающих новые, не стоявшие ранее задачи.

Анализируя поставленную задачу можно увидеть, что задачи измерения уровня топлива в баке и частоты вращения вала двигателей являются давно тривиальными задачами. В настоящее время уже существует специализированное и сертифицированное оборудование для решения подобных задач.

Поэтому подход, использованный разработчиками системы, представляется принципиально неверным. Этот факт выражается в довольно существенных недостатках:

1 Разработка печатных плат для единичных экземпляров датчиков и распределительных коробок является невыгодной. Это связано с тем, что изготовление печатных плат является сложным многоступенчатым технологическим процессом, в котором используются вредные вещества (кислоты, растворители, лаки и т.п.).

Поэтому производители, обладающие необходимым оборудованием (например, ФГУП «СЭМЗ», ФГУП «НИИ «Экран») возьмутся изготовить только достаточно крупную партию плат (от 100 экз.), что неприемлемо в условиящ поставленной задачи.

2 При изготовлении электронных блоков должны решаться вопросы их помехоустойчивости, помехозащищённости, электромагнитной совместимости. Должны рассчитываться показатели надёжности (вероятность отказа, среднее время восстановления и т.п.) для гарантированного обеспечения работоспособности приборов в существующих условиях эксплуатации. Очевидно, эти вопросы разработчиками не рассматривались, чем объясняется нестабильная работа существующей системы.

3 Самодельные электронные блоки обладают более низкой ремонтопригодностью по сравнению с продукцией сертифицированных производителей.

Отдельно следует рассмотреть программное обеспечение системы. В системе осуществляется сбор данных и генерация отчётов с предоставлением их в виде интернет-страниц через сервер Apache. Для сбора данных используется система управления базой данных (СУБД) фирмы Oracle.

Данная СУБД обладает широкими возможностями и предназначена для организации больших по объёму распределённых баз данных. Однако она предъявляет высокие требования к аппаратным ресурсам. Поэтому в рассматриваемом случае это является причиной низкого быстродействия. По этой причине применение СУБД Oracle для решения поставленных задач считаю неправильным.

Наладка датчиков

... Чувствительный элемент такого датчика преобразует давление среды в движение, которое измеряется датчиком перемещения. В качестве чувствительных элементов часто используются мембраны и сильфоны. Устройство датчика мембранного типа ... зависимости от высоты (относительно уровня моря) описывается барометрическим уравнением ... топлива, давления масла и сжатого воздуха в тормозной системе и др.). Датчики ...

Вместо громоздкой и сложной СУБД Oracle целесообразно использовать машину баз данных, представляемую фирмой Borland (BDE).

Ещё более простое решение – использовать СУБД, встроенную в систему Windows.

1.2 Выбор и техническое описание датчика уровня топлива

Аналоговые датчики типа Е предназначены для непрерывного измерения уровня различных жидких и сыпучих сред. Дискретные датчики типа ЕС предназначены для сигнализации предельного уровня различных жидких и сыпучих сред. Датчики уровня должны работать в комплекте с вторичным преобразователем.

Принцип действия аналогового датчика типа Е основан на преобразовании изменения электрической емкости чувствительного элемента (ЧЭ) датчика, вызванного изменением уровня контролируемой среды. Далее сигнал с датчика передается на вторичный преобразователь для отображения уровня на цифровом дисплее и управления выходными реле.

Принцип действия дискретного датчика типа ЕС основан на преобразовании изменения электрической емкости ЧЭ датчика в выходной сигнал постоянного тока. Этот сигнал, в свою очередь, используется для управления срабатыванием выходного реле.

Датчик представляет собой моноблочную конструкцию, объединяющую электронный преобразователь и ЧЭ. В зависимости от типа контролируемой среды и условий измерений могут применятся различные варианты исполнения датчика: конструкция, материал и длина ЧЭ, тип присоединительного элемента, наличие термовтулки.

Достоинства:

- Современная элементная база.

- Простота монтажа и эксплуатации.

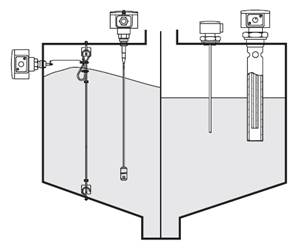

Датчик устанавливается на резервуаре в резьбовое гнездо или на фланец и уплотняется прокладкой из соответствующего материала. Чувствительный элемент при этом должен располагаться вертикально. Допускается наклонное расположение чувствительного элемента при условии его дополнительного крепления. Расстояние между чувствительным элементом и стенкой резервуара должно быть таким, чтобы исключалась возможность зависания сыпучей контролируемой среды после опорожнения резервуара, а также соприкосновение чувствительного элемента со стенками или дном при движении среды. Практически расстояние 100-200 мм достаточно для всех случаев. Для исключения возможных механических повреждений чувствительного элемента за счет интенсивного движения жидкой контролируемой среды рекомендуется предусматривать закрепление чувствительного элемента через изоляторы или окружать его демпфирующим устройством в виде сетки, перфорированной трубы диаметром не менее 100 мм и т. п. Металлический резервуар должен иметь соединение с заземляющим контуром. У неметаллических резервуаров необходимо предусматривать дополнительный электрод в виде пластины, полосы, стержня и т. п., расположенный параллельно чувствительному элементу на расстоянии около 200 мм и соединенный с корпусом датчика. Варианты монтажа датчиков приведены на рисунке 1.1.

Датчики и сенсоры для контроля мехатронных систем

... цепи, воспринимающая входную величину. Сердцевиной чувствительных элементов датчиков является вещество (материал), которое воспринимает входную физическую величину. Помимо чувствительного элемента в измерительную цепь могут входить ... «нелинейность». Насыщение Каждый датчик имеет свои пределы рабочих характеристик. Даже если он считается линейным, при определенном уровне внешнего воздействия его ...

Рисунок 1.1 — Варианты монтажа датчиков

Датчики поставляются для различных задач с различными типами чувствительного элемента. Для измерения уровня топлива в цистерне танкера целесообразно использовать датчик со стержневым элементом.

Стержневой чувствительный элемент представляет собой две трубки разно диаметра, причём меньшая помещается внутри большей и крепится с помощью диэлектрических креплений. Длина чувствительного элемента составляет 5 метров. Для удобства перевозки и монтажа чувствительного элемента он выполнен в виде трёх секций, соединяющихся с помощью резьбовых соединений.

Перед непосредственным монтажом датчика в цистерну вваривается перфорированная труба диаметром 100мм. Датчик монтируется внутри этой трубы и закрепляется в верхней части резьбовым соединением.

Для исключения контакта нижнего конца датчика со стенкой трубы предусмотрена прокладка круглой формы, одевающаяся на нижний конец датчика, враспор [1,2].

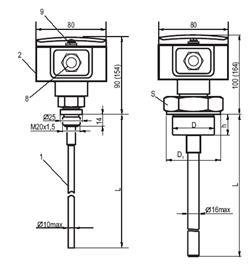

Конструкция датчика уровня топлива приведена на рисунке 1.2.

1 – ЧЭ различных конструктивных исполнений, 2 – корпус с крышкой, 3 – электронный модуль, 8 – кабельный ввод, 9 – зажим заземления, L – рабочая длина чувствительного элемента датчика

Рисунок 1.2 — Конструкция датчика уровня топлива

Для обработки сигнала с датчика и передачи на вход контроллера необходимо использовать вторичный преобразователь.

1.3 Выбор и техническое описание вторичного преобразователя

Для определения уровня топлива используется емкостной датчик (например, Е 25ХИ) в комплекте со вторичным преобразователем ИСУ100И. Указанное оборудование имеет разрешение Ростехнадзора на применение и может использоваться на пожароопасных объектах (каковым является топливный бак).

Преобразователь ИСУ100И имеет релейные выходы для контроля крайних значений уровня (на схеме показана светодиодная индикация «Ёмкость полна» и «Ёмкость пуста»).

Это позволяет капитану судна получать информацию о критических значениях уровня топлива даже при выходе из строя контроллера и/или компьютера.

Емкостной измеритель-сигнализатор уровня ИСУ100И в комплекте с датчиком уровня предназначен для непрерывного измерения уровня различных жидких (нефти, нефтепродуктов, воды, щелочей, кислот, масла, пищевых жидкостей и др.) и сыпучих (цемента, извести, песка, щебня, руды, шихты, угля, гранулированного порошка и др.) сред, а так же контроля двух заданных предельных уровней в резервуарах, танках, силосах и т.п. стационарных установках, в том числе в емкостях, находящихся под избыточным давлением.

Принцип действия измерителя-сигнализатора уровня основан на преобразовании программируемым микроконтроллером длительности частотного токового сигнала, поступающего от датчика уровня, в пропорциональный сигнал постоянного тока на выходе. Длительность входного сигнала зависит от электрической емкости чувствительного элемента датчика, которая, в свою очередь, определяется глубиной его погружения в контролируемую среду, т.е. положением ее уровня.

Микропроцессорные системы управления АМТС

... датчик положения педали управления подачей топлива, контроллер управления, запросы на индикацию состояния тех или иных устройств управления или показателей двигателя и коробки передач). Перед поступлением в собственно микропроцессорную систему управления все эти сигналы ... код. Для контактных датчиков преобразования не требуется, так как их выходной сигнал имеет уровень, соответствующий или состоянию ...

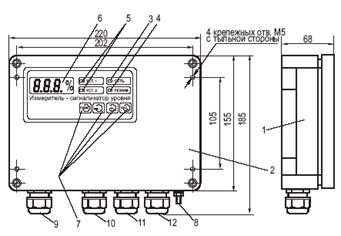

Вторичный преобразователь (рисунок 1.3) имеет различные исполнения по питанию:

- Измерители-сигнализаторы уровня ИСУ100АИ предназначены для питания от сети ~220 В, 50 Гц.

- Измерители-сигнализаторы уровня ИСУ100БИ предназначены для питания от сети +24 В.

1 – корпус, 2 – крышка, 3 – сигнализация питания, 4 – сигнализация режима работы, 5 – сигнализации достижения установленных предельных положений уровня, 6 – отображение текущего значения уровня в процентах, 7 – клавиатура, 8 – зажим заземления, 9, 10, 11 и 12 –кабельные вводы.

Рисунок 1.3 — Конструкция вторичного преобразователя датчика уровня топлива

В зависимости от типа контролируемой среды и условий измерений могут применятся различные варианты исполнения датчиков уровня: конструкция, материал и длина ЧЭ, тип присоединительного элемента, наличие термовтулки.

Основные функции:

- Преобразование входного сигнала датчика уровня в выходные сигналы: непрерывные токовые и дискретный (контакты реле).

- Отображение результатов измерений на цифровом индикаторе в относительных единицах измерения.

- Формирование выходного релейного сигнала и световой сигнализации для каждой из двух независимых предельных уставок уровня или объема, задаваемых пользователем.

- Автодиагностика и сигнализация отказов.

- Повышенная стабильность измерений.

- Прибор обеспечивает самодиагностику, выдачу аварийного сигнала на цифровой дисплей при неисправности линии связи с датчиком или самого датчика.

- Обеспечение взрывозащиты уровня “ia”

- Обеспечение высокой помехозащищенности информационного сигнала.

- Возможность калибровки с клавиатуры прибора.

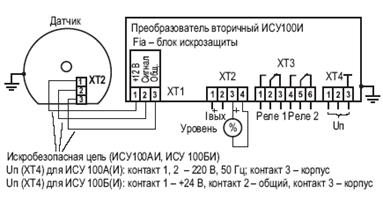

Схема подключения емкостного датчика уровня к вторичному преобразователю приведена на рисунке 2.

Внешние цепи (линии связи, к датчику, выходных сигналов и питания) выполняются обычным (неэкранированным) кабелем. Линия связи трехпроводная длиной до 1000 м. При наличии электромагнитных помех в зоне прокладки кабеля желательно использовать экранированный кабель.

Рисунок 1.4 — Схема подключения датчика к вторичному преобразователю

Контроллер «M90» (рис. 1.5) представляет собой микро «OPLC» ; компактный контроллер, содержащий полностью интегрированную панель управления. Это превосходное устройство для выполнения простых задач управления, как в домашнем хозяйстве, так и на производстве. «M90» включается в состав различных моделей, предлагающих разнообразные возможности, в том числе аналоговое управление, «CANbus» и порты расширения. Эти качества «M90» обеспечивают ему гибкость для контроля за временем и состоянием окружающей среды, в которой происходят технологические процессы.

Панель управления, показанная на рис. 1.3, представляет собой интерфейс оператора. На панели управления «M90» находятся жидкокристаллический текстовый дисплей и клавишная панель. ЖК экран может использоваться для вывода на него указаний, свойство, которое делает «M90» очень удобным в работе. Клавишную панель оператор использует для ввода информации в «M90» или для изменения каких- либо уже введенных ранее данных. Этот коммуникационный интерфейс между «M90» и оператором в данном справочнике именуется «HMI-интерфейсом», или человеко-машинным интерфейсом («Human Machine Interface»).

Панель управления «M90» обладает еще одним дополнительным свойством, именуемым «Информационный режим». Информационный режим позволяет оператору просматривать некоторые типы системных данных, например, состояние входа или значения таймеров.

Техническое описание «M90»:

- Размеры: 96 x 96 x 64 мм.

- Установка: монтаж на панели или на шине «DIN».

— Часы реального времени («Real Time Clock»), с функциями изменения времени и даты. Часы реального времени поставляются со стандартным аккумулятором для обеспечения резервного питания в течение 7 лет. Серия «M90» предлагает цифровые и/или аналоговые входы/выходы в зависимости от конкретной модели «M90».

Панель управления предоставляет HMI-интерфейс. Она состоит из:

- ЖК экрана, который выводит одну 16-символьную текстовую строку.

- Клавишной панели с 15 герметизированными мембранными кнопками.

Серия «M90» предлагает два коммуникационных порта: «RS232» и «CANbus». Все модели оснащены портами «RS232». Отдельные модели «M90» имеют порты «CANbus». Последовательный порт «RS232» «M90» обеспечивает выполнение двух функций: n Загрузка программ с персонального компьютера. n Создание сетевой связи через соответствующий протокол связи.

Программные приложения ПЛК и экраны HMI-интерфейса создаются на персональном компьютере, используя для этого программное обеспечение «U90 Ladder», работающее в операционной системе Windows 95, 98 или NT 4.0. «M90» программируется при помощи «Ladder Logic». Программное приложение ПЛК – это программа, которая выполняется в «M90». Она позволяет «M90» реализовать свои функции управления.

Программное приложение HMI-интерфейса настраивает параметры работы интерфейса оператора «M90». Он используется для:

- Настройки функций посредством клавишной панели «M90».

- Создания и вывода на ЖК-дисплей «M90» сообщений. После подготовки своей программы, вы можете загрузить ее в ПЛК.

Программные функции ПЛК

- Емкость: 2048 слов («M90-19-B1A»: 1024 слова)

- Язык: «Ladder»

- Битов памяти (катушки): 256

- Целые числа памяти (регистры): 256, 16 бит Биты памяти представлены в программе «M90» символом «MB»; целые числа памяти – «MI».

Системные биты и системные целые числа привязаны к фиксированным значениям или функциям, и зарезервированы для использования их системой. Некоторые из них доступны для использования и в вашей программе. Системные биты представлены в программе «M90» символом «SB»; системные целые числа – «SI».

Программа HMI-интерфейса.

Можно создать до 80 дисплеев HMI-интерфейса. Переменные величины HMI-интерфейса могут изменяться в пределах, предусмотренных текстовым полем дисплея HMI-интерфейса. Эти переменные используются для вывода на экран значений следующих параметров системы: биты, целые числа, таймеры, время, даты, входы/выходы и текст из списка отображаемых текстов переменных. Типы сообщений, создаваемые программами HMI-интерфейса, могут быть сообщениями об ошибках, командами или запросами к оператору для ввода информации с клавишной панели «M90».

2. Разработка программно-аппаратного комплекса

2.1 Проект распределённой измерительной системы

Концепция предлагаемого технического решения состоит в максимальном использовании типовых электронных узлов со стандартными входными и выходными характеристиками.

Это позволит избежать перечисленных выше недостатков и открыть возможности для дальнейшего расширения функциональных возможностей и повышения надёжности системы.

Для определения уровня топлива используется емкостной датчик (например, Е 25ХИ) в комплекте со вторичным преобразователем ИСУ100И. Указанное оборудование имеет разрешение Ростехнадзора на применение и может использоваться на пожароопасных объектах (каковым является топливный бак).

Преобразователь ИСУ100И имеет релейные выходы для контроля крайних значений уровня (на схеме показана светодиодная индикация «Ёмкость полна» и «Ёмкость пуста»).

Это позволяет капитану судна получать информацию о критических значениях уровня топлива даже при выходе из строя контроллера и/или компьютера.

Для измерения частоты вращения предлагается использовать наиболее простые и надёжные индуктивные датчики.

Обработка информации, получаемой с датчиков, осуществляется промышленным контроллером типа M90-19-1A, который встроенные аналого-цифровой преобразователь (для обработки сигнала уровня топлива) и часы реального времени (для определения частоты вращения).

Передачу информации с контроллера в офис Компании на первом этапе предлагается выполнять по существующему механизму.

Кроме этого, предлагается задействовать возможность сопряжения контроллера типа M90-19-1A с GSM-модемом. Это позволит получать информацию и осуществлять удалённое управление системой посредством СМС-сообщений в то время, пока судно находится в зоне покрытия сотовых сетей (например, при стоянке в портах, прохождении мимо крупных населённых пунктов и т.п.).

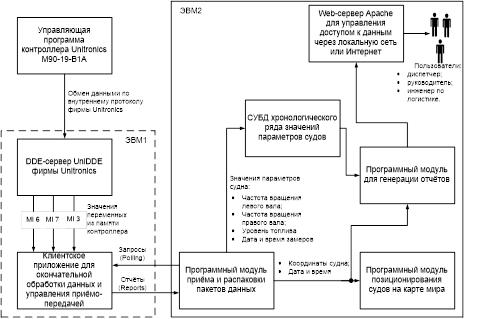

На рисунке 2.1 приведена общая схема организации распределённой измерительной системы.

В машинном отделении монтируется датчику уровня и вторичный преобразователь уровня. Датчик уровня размещается в цистерне, причём его чувствительный элемент монтируется в перфорированной трубе. Вторичный преобразователь крепится на специальной металлической площадке, приваренной к стене машинного отделения.

Выход вторичного преобразователя подключается к аналоговому входу микроконтроллера. Для соединения вторичного преобразователя и контроллера используется трехжильный провод. Две жилы – для питания, третья – для передачи токового сигнала.

Датчики оборотов двигателей представляют собой нормально разомкнутые магнитные размыкатели, основанные на эффекте Холла. Датчики крепятся в непосредственной близости от валов двигателей. На валы двигателей, строго напротив датчиков, с помощью клея крепятся магниты.

Выходы датчиков подключаются к дискретным входам контроллера. На каждый датчик подаётся постоянное напряжение питания. Поэтому в обычном состоянии на вход контроллера подступает постоянное напряжения питания 24 В, что соответствует логической единице.

В момент прохождения магнита мимо датчика происходит размыкание питающей цепи, что вызывает падение напряжения на дискретном входе контроллера. Это воспринимается контроллером как смена сигнала из логической единицы на логический ноль, что соответствует одному обороту вала.

Для сигнализации о переполнении топливной цистерны, и также о низком уровне топлива, используются релейные выходы вторичного преобразователя. Через них подключаются световые и звуковые сигнализаторы уровня.

В блоке управления вторичного преобразователя программируются две метки: верхняя и нижняя. При достижении уровня топлива, соответствующего верхней метке, происходит срабатывание первого реле. Аналогично работа организована с нижней меткой.

Выходной сигнал вторичного преобразователя уровня стандартизирован и нормирован. Для токовых сигналов (которые используются во взрывобезопасных приложениях) существует два диапазона нормирования: 0..20 мА или 4..20 мА. Большинство типов промышленного контрольно-измерительного оборудования поддерживает указанные диапазоны сигналов.

Диапазон 0..20 позволяет более точно провести передачу сигнала, поскольку диапазон изменения больше. Нужный диапазон задаётся непосредственно на вторичном преобразователе.

Контроллер производит оцифровку значения тока на аналоговом входе и вычисление уровня топлива.

Данные передаются в компьютер через последовательный порт, где с ними производится дальнейшая обработка. Алгоритмы обработки и структура программного обеспечения будут рассмотрены ниже.

Постоянная связь системы с диспетчерским пультом поддерживается с помощью терминала спутниковой системы Inmarsat. Терминал подключается в ПЭВМ также через последовательный порт. Управление сеансами связи производится программным модулем, работающим на ПЭВМ капитана судна.

Этот программный модуль осуществляет в автоматическом режиме оптравку значения уровня топлива и частот вращения валов двигателей на диспетчерский пульт.

Кроме этого, спутниковый терминал позволяет получать GPS-информацию: координаты судна, скорость, направление движения.

Рисунок 2.1 — Общая схема организации распределённой измерительной системы

Используемый в системе промышленный контроллер поддерживает передачу SMS-сообщений через GSM-модем.

Посредством SMS-сообщений контроллер также может в автоматическом режиме передавать указанные выше данные, не используя спутниковую связь. Использование альтернативного канала позволяет экономить денежные средства, поскольку трафик, проходящий через спутниковую систему значительно дороже, чем трафик через наземные GSM-станции.

Однако, GSM-канал ограничен в использовании, поскольку часть времени судно находится вне покрытия сотовых сетей. Вместе с этим, логика работы программного обеспечения позволяет наладить его эффективную работу, поскольку основной маршрут судна пролегает по реке, вблизи городов. Это позволяет отправлять сообщения при попадании судна в зону действия сотовых сетей и только в случаях, когда судно длительное время находится вне зоны действия сотовых сетей, задействуется спутниковый канал.

GSM-канал позволяет также осуществлять управление системой посредством команд, посылаемых с сотового телефона диспетчера в виде SMS-сообщений. Эта возможность имеет существенные преимущества, поскольку позволяет руководителю транспортной компании в любой момент запрашивать текущую информацию о судне с сотового телефона.

2.2 Структура программного обеспечения распределённой ИИС

Программное обеспечение физически состоит из трёх компонентов: управляющая программа для контроллера, клиентское приложение на ПЭВМ капитана судна и серверное приложение на ПЭВМ диспетчера.

Структура взаимодействия компонентов ПО показана на рисунке 2.2.

Рисунок 2.2 — Структура программного обеспечения автономной распределённой ИИС

2.3 Линейная аппроксимация градуировочной характеристики

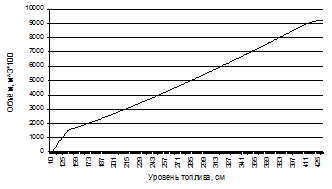

Градуировочная характеристика определяет зависимость между уровнем топлива в цистерне и его объёмом. Данная зависимость задаётся табличным способом. При этом характеристика для груженого состояния судна отличается от характеристики в балластном состоянии. Соответственно, имеется две градуировочные таблицы. Каждая из таблиц содержит по 300 отсчётов уровня. Данные таблицы приведены в приложениях А и Б.

Клиентское приложение массу топлива рассчитывает по таблице, полученной путём усреднения данных из двух указанных таблиц. Полученная таблица имеет существенный объём и не может быть занесена непосредственно в память контроллера целиком. Поэтому была проведена линеаризация градуировочной характеристики линейными регрессионными уравнениями. Поскольку операционная система контроллера не работает с вещественными числами, все данные из таблиц были умножены на 100. полученная характеристика приведена на рисунке 2.3.

Рисунок 2.3 — Усреднённая градуировочная характеристика

Для проведения линеаризации исходная характеристика была разбита на 9 линейных участков. Это позволяет занести в память контроллера только параметры линейных уравнений, что существенно сокращает объём управляющей программы [3, 4].

Параметры линейных уравнений приведены в таблице.

Таблица 2.1 — Параметры линейных уравнений

|

Номер линейного участка |

Диапазон изменения уровня (см) |

Коэффициент |

Свободный член |

Среднее значение относительной погрешности аппроксимации |

|

|

нижняя граница |

верхняя граница |

||||

|

0 |

50 |

3 |

-20 |

30,79 |

|

|

50 |

105 |

11 |

-430 |

4,66 |

|

|

105 |

152 |

17 |

-1050 |

0,89 |

|

|

152 |

222 |

24 |

-2128 |

0,58 |

|

|

222 |

275 |

28 |

-2997 |

0,11 |

|

|

275 |

342 |

31 |

-3853 |

0,23 |

|

|

342 |

410 |

32 |

-4197 |

0,09 |

|

|

410 |

416 |

24 |

-905 |

0,02 |

|

|

416 |

500 |

12 |

4105 |

0,09 |

|

Как видно из таблицы, наибольшая погрешность аппроксимации существует на первом участке. По графику видно, что на данном участке кривая существенно не линейна. Это и объясняет такое значение погрешности. Однако этот факт не является существенным недостатком, поскольку данный участок достаточно мал и соответствует довольно низким уровням топлива, которые редко достигаются на практике.

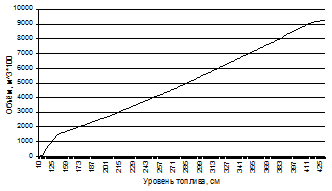

На рисунке 2.4 показана расчётная градуировочная характеристика, полученная при помощи описанных выше уравнений.

Рисунок 2.4 — Расчётная градуировочная характеристика

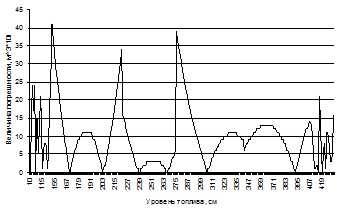

На рисунке 2.5 приведён график абсолютной погрешности аппроксимации для всех табличных значений.

Рисунок 2.5 — Абсолютная погрешность аппроксимации

На рисунке 2.6 приведён график относительной погрешности аппроксимации для всех табличных значений.

Рисунок 2.6 — Относительная погрешность аппроксимации

Достигнутые значения погрешностей являются приемлемыми при данных условиях. Кроме этого, значения объёма, полученные с помощью указанных уравнений, являются приблизительными. Точные значения по полным градуировочным таблицам вычисляются в программном модуле диспетчера [5].

Управляющая программа микроконтроллера разработана в редакторе Ladder, входящего в комплект поставки микроконтроллера.

Программа выполняется циклически, длительность цикла составляет 0,01 с. Алгоритм работы состоит из следующих этапов.

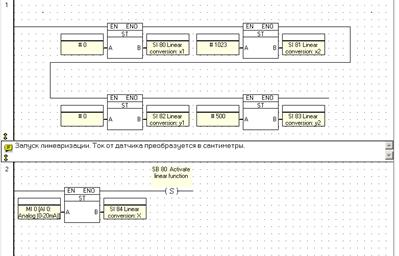

Линеаризация аналогового сигнала с датчика уровня. На этом этапе определяется значение уровня в сантиметрах из соотношения: 20 мА соответствует максимальному уровню 5метров. Операционная система имеет встроенную функцию линеаризации, которая доступна через системные переменные. Для этого операнды записываются в ячейки памяти, SI80-SI83, после чего для активизации функции устанавливается системный бит SB80. Соответствующий фрагмент программы представлен на рисунке 2.3.

Рисунок 2.7 — Фрагмент программы, выполняющий линеаризацию

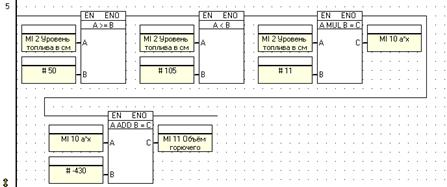

Вычисление объёма и массы топлива по его уровню. Производится с помощью совокупности линейных уравнений, описанных выше. После получения значения уровня производится выбор соответствующего уравнения. На рисунке 2.8 показан фрагмент программы, в котором производится вычисление объёма топлива в цистерне .

Рисунок 2.8 — Фрагмент программы вычисления объёма топлива в цистерне

Масса топлива рассчитывается путём умножения объёма на коэффициент преобразования, который равен 0,84 тонн/кубометр.

Алгоритм работы программы вычисления объёма и массы топлива приведён на рисунке 2.9.

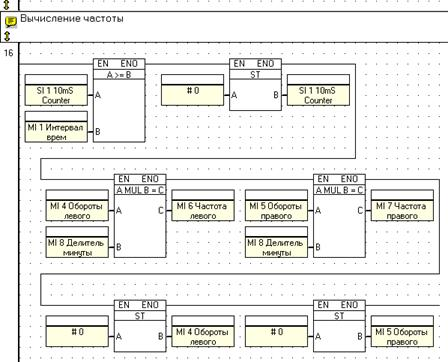

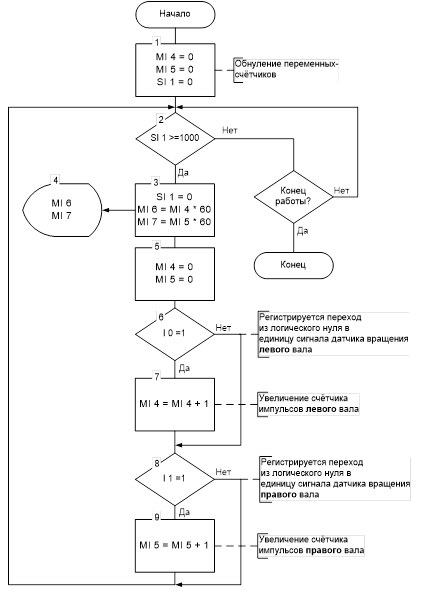

Вычисление частоты вращения валов двигателей. Контроллер осуществляет подсчёт количества импульсов, поступающих на цифровые входы №8 и №9 за единицу времени, после чего производится пересчёт полученного значения в значение с размерностью ![]() . Измерение интервала времени производится с помощью встроенного таймера. Отсчёт оборота производится по первому срезу входного импульса.

. Измерение интервала времени производится с помощью встроенного таймера. Отсчёт оборота производится по первому срезу входного импульса.

Фрагмент программы, иллюстрирующий вычисление частоты представлен на рисунке 2.10.

Рисунок 2.9 — Алгоритм работы программы вычисления объёма и массы топлива

Рисунок 2.10 — Фрагмент программы вычисления частоты вращения валов

Схема алгоритма программы подсчёта импульсов и вычисления частоты вращения валов представлена на рисунке 2.11.

Рисунок 2.11 — Схема алгоритма программы подсчёта импульсов и вычисления частоты вращения валов

Для реализации возможности обмена данными между контроллером и компьютером фирмой Unitronics разработано специальное программное обеспечение – DDE-сервер. С помощью данного ПО различные приложения могут производить обмен данными с контроллером.

Работа сервера организована следующим образом. В оперативной памяти ПЭВМ сохраняются копии значений внутренних переменных контроллера. Сервер по своему протоколу через последовательный порт производит синхронизацию и обновление данных через заданный интервал времени. Всем внешним приложения доступны сохранённые копии значений переменных через DDE-канал.

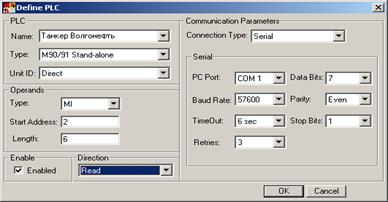

Для начала работы сервера и организации связи с контроллером, необходимо задать ряд параметров. Диалоговое окно сервера UniDDE, в котором показаны все введённые параметры, показано на рисунке 2.12.

Рисунок 2.12 — Диалоговое окно задания параметров сервера UniDDE

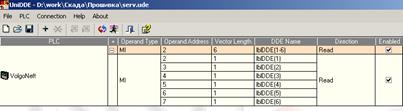

После того, как указаны все необходимые параметры, в основном окне сервера появится строка, отображающая список наблюдаемых переменных, вид которой представлен на рисунке 2.13.

Рисунок 2.13 — Окно сервера UniDDE со списком отображаемых переменных

Теперь сервер готов к использованию. Для начала работы необходимо запустить сервер нажатием на кнопку «Run».

Клиентское приложение устанавливается на ПЭВМ капитана судна и производит приём и обработку информации, поступающей от контроллера.

Оно содержит также модуль для работы с терминалом спутниковой системы Inmarsat.

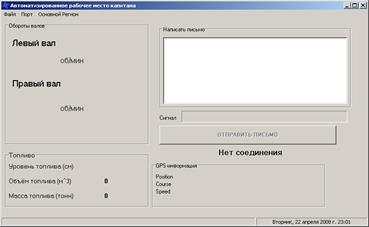

Вид главного окна приложения приведён на рисунке 2.14.

Рисунок 2.14 — Главное окно клиентского приложения

В режиме реального времени в главном окне отображаются частоты вращения левого и правого валов, что необходимо капитану для управления судном.

Уровень топлива в сантиметрах считывается напрямую из памяти контроллера посредством DDE-сервера.

Для вычисления объёма топлива используется усреднённая тарировочная таблица, полученная путём усреднения таблиц для гружёного и балластного состояний. Масса топлива вычисляется в соответствии с заданным коэффициентом пересчёта объёма в массу. Обычно его значение равно 0,84.

В окне имеется тестовое поле для отправки сообщений диспетчеру. Уровень сигнала спутников отображается в реальном времени с помощью соответствующего индикатора.

В режиме реального времени в окне отображается информация о текущем местонахождении судна. Эта же информация в автоматическом режиме отправляется диспетчеру.

2.7 Разработка серверного приложения

Для серверного приложения, установленного на ПЭВМ диспетчера, выбран модифицированный MDI-стиль интерфейса. Особенность заключается в том, одновременно в главном окне может создаваться множество дочерних форм, однако в каждый момент времени видня только одна. Переход между дочерними формами осуществляется нажатиями на кнопки «Вперёд» и «Назад». Стиль панели инструментов выбран по типу приложения Internet Explorer.

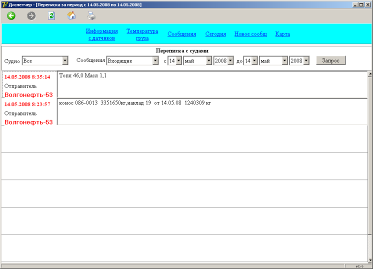

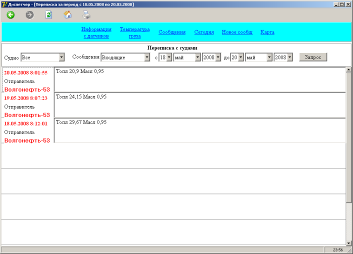

При запуске приложения автоматически отображается окно с сообщениями, пришедшими от судов за сегодняшний день. Вид окна приведён на рисунке 2.15.

Рисунок 2.15 — Окно с сообщениями от экипажа судна «Волгонефть-53»

С помощью элементов интерфейса можно задать период, за который требуется отобразить сообщения с судов.

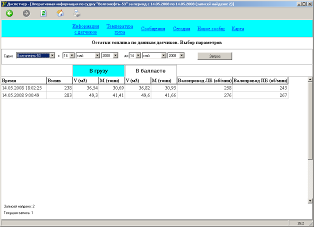

Аналогичным образом выводится информация с датчиков. Вид окна с данной информацией показан на рисунке 2.16.

Рисунок 2.16 — Окно приложения с информацией от датчиков судна

Для обновления отображаемой информации служит кнопка «Обновить» на панели инструментов.

При нажатии на кнопку «Домой» произойдёт переход к окну, отображающему информацию о сообщениях с судов за сегодняшний день.

При нажатии на ссылку «Сообщения» будут отображены все сообщения, пришедшие и отправленные за сегодняшний день.

Вид окна представлен на рисунке 2.17.

Рисунок 2.17 — Окно приложения с информацией от датчиков судна

Для организации доступа к базе данных используется встроенный в операционную систему Windows провайдер баз данных Microsoft.Jet.OLEDB.4.0.

Такой подход позволяет отказаться от дополнительного приобретения СУБД других производителей, что в свою очередь снижает себестоимость и размер рассматриваемого пакета программ.

Для организации доступа к данным построена цепочка посредников, схема которой показана на рисунке 2.18.

Рисунок 2.18 — Структура взаимодействия с базой данных

Применение показанной схемы имеет ряд преимуществ. Приведём основные из них.

Во-первых, система становится легко масштабируема. При подключении к системе новых судов достаточно дополнить структурированный файл данных новыми таблицами и внести дополнительные данные в справочник судов.

Во-вторых, в случае смены провайдера баз данных достаточно внести незначительные изменения в параметры конфигурации компонента связи ADOConnection. Внутреннюю структуру программы менять не нужно.

В третьих, такая структура проста, компактна и обладает достаточным быстродействием даже на ПЭВМ с низкими аппаратными характеристиками.

2.9 Разработка программы автоматического обновления базы данных

Программа автоматического обновления базы данных устанавливается на сервере диспетчера. Сообщения, посылаемые с судна, приходят на электронный почтовый ящик.

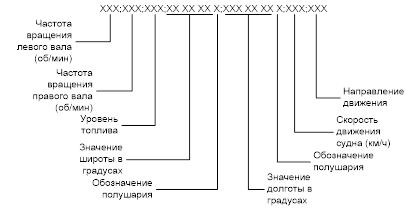

Информация о параметрах судна кодируется в виде форматированной строки и размещается в теме письма. Структура строки представлена на рисунке 2.19.

Рисунок 2.19 — Структура форматированной строки с параметрами судна

Как видно из рисунка 2.19, строка представляет собой последовательность информационных полей, разделённых разделителем. Такая структура позволяет достаточно просто произвести декодирование и запись значений полей в базу данных.

Если письмо написано капитаном судна, то в тему письма автоматически подставляется название судна.

При получении письма программа определяет тип письма: служебное или сообщение.

В случае, если это письмо служебное, то производится обработка и запись в базу данных строки, содержащейся в теме письма.

Если письмо содержит текст, написанный экипажем судна, то производится запись тела письма в базу данных.

Если в почтовом ящике обнаружено постороннее письмо, то оно будет удалено.

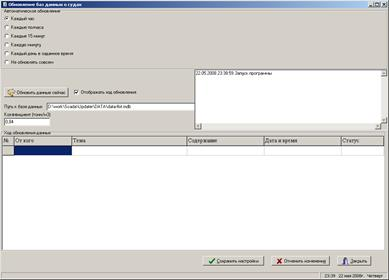

Программа позволяет задавать наиболее удобный режим обновления базы данных. Вид окна программы представлен на рисунке 2.20.

Рисунок 2.20 — Окно программы обновления базы данных

В ходе обновления базы данных производится вычисление значений объёма и массы топлива в грузу и балласте. Полученные значения также записываются в базу данных.

В правой части окна размещено поле, в котором ведется лог происходящих событий. Один раз в сутки, около полуночи, содержимое данного поля записывается в файл, а само поле очищается.

3. Технико-экономическое обоснование

3.1 Расчет затрат на зарплату разработчиков системы

Затраты на разработку складываются из:

- расходов по зарплате исполнителей;

- затрат на материалы;

- арендной платы за помещения;

- расходов на отопление, освещение,

- платы машинного времени

- амортизации основных фондов и т. д.

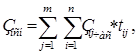

Расходы по заплате исполнителей Зз/п определяются по формуле (3.1):

![]() (3.1)

(3.1)

где Зосн – основная заработная плата работников,

kдоп, kс.ф. – коэффициенты, учитывающие дополнительную заработную плату и отчисления в социальные фонды.

Значения kдоп, kс.ф. можно принимать в размере:

kдоп = 0,08 ¸ 0,1, берем kдоп =0,9

kс.ф. = 0,39, берем kс.ф. =0,39

Основная заработная плата работников определяется в зависимости от трудоемкости этапов разработки, квалификации исполнителей и уровня их оплаты. Основная заработная плата работников определяется по формуле (4.2).

(3.2)

(3.2)

где m – количество этапов разработки;

- n – количество разработчиков, принимающих участие в разработке;

- Зijчас – часовая зарплата работника i-ой квалификации на j-ом этапе разработки;

- tij – затраты времени в часах i-го разработчика на j-ом этапе.

Программное изделие изготавливают два человека (первый – инженер первой категории, второй – программист).

Заработная плата инженера составляет 2000 рублей в месяц, программиста – 2500 рублей в месяц. Определим количество этапов разработки программного изделия, количество исполнителей (один или два), продолжительность каждого этапа в днях и подсчитаем стоимость каждого этапа и общую стоимость всех этапов.

Полученные результаты сведены в таблицу 3.1.

Таблица 3.1 – Этапы разработки

|

Наименования этапов |

Должность |

Кол-во исполнит. |

Часовая з/пл, руб. |

Продол-жительн. работ, час |

З/пл исполнит по этапу, руб |

Стоим. этапа, руб. |

Длит. этапа, дни |

|||||||

|

Маркетинговые исследования |

Инженер Программист |

2 |

10,42 10,70 |

24 |

250 256,8 |

506,8 |

3 |

|||||||

|

Исследование предметной области для разработки |

Инженер Программист |

2 |

10,42 10,70 |

40 |

416,8 420,5 |

837,3 |

5 |

|||||||

|

Выбор программного обеспечения |

Программист |

1 |

10,70 |

8 |

85,6 |

85,6 |

1 |

|||||||

|

Подбор литературы [Электронный ресурс]//URL: https://drprom.ru/diplomnaya/avtomatizirovannaya-sistema-naliva-gsm/ |

Инженер Программист |

2 |

10,42 10,70 |

24 |

250 256,8 |

506,8 |

3 |

|||||||

|

Возможные альтернативные пути решения поставленной задачи |

Инженер |

1 |

10,42 |

16 |

166,72 |

166,72 |

2 |

|||||||

|

Создание базы данных и заполнение ее информацией |

Программист |

1 |

10,70 |

112 |

1187,2 |

1187,2 |

14 |

|||||||

|

Реализация системы обработки данных |

Программист |

1 |

10,42 |

144 |

1500 |

1500 |

18 |

|||||||

|

Тестирование и отладка работы системы в целом |

Программист |

1 |

10,42 |

96 |

1000 |

1000 |

12 |

|||||||

|

Тестирование работы системы на реальных данных. Окончательная отладка |

Инженер Программист |

2 |

10,42 10,70 |

96 |

1000 649,9 |

1650 |

12 |

|||||||

|

Наименования этапов |

Должность |

Кол-во исполнит. |

Часовая з/пл, руб. |

Продолжительн. работ, час |

З/пл исполнит по этапу, руб |

Стоим. этапа, руб. |

Длит. этапа, дни |

|||||||

|

Оформление документации |

Инженер Программист |

2 |

10,42 10,70 |

88 |

946,96 941,6 |

1888 |

11 |

|||||||

|

Передача системы заказчику |

Инженер |

1 |

10,42 |

16 |

166,7 |

166,7 |

2 |

|||||||

|

ИТОГО |

7570,6 |

83 |

||||||||||||

Зосн = 7570 рубля.

Зз/п = 7570 *(1 + 0,09)*(1 + 0,39) = 11469,3 рубля.

Из них дополнительная заработная плата составляет 749 рублей, отчисления в социальные фонды – 3537,3 рубля.

3.2 Расходы на материалы

Затраты на материалы Зм определяются по формуле (3.3).

![]() (3.3)

(3.3)

где l – количество наименований используемых материалов;

- qijчас – расход материала i-го вида на j-ом этапе;

- цi – цена единицы материала i-го вида.

Расчет показал, что Зм = 800 рублей (бумага, канцелярские товары, дискеты).

3.3 Смета расходов на оборудование

Необходимые материалы, их количество и стоимость приведены в таблице 3.3

Таблица 3.2. – Смета затрат на разработку программного продукта

|

№ |

Наименование |

Кол-во |

Стоимость (руб.) |

Примечание |

|

Оборудование |

||||

|

Датчик уровня |

1 |

20000 |

||

|

Вторичный преобразователь ИСУ100И |

1 |

6000 |

||

|

Контроллер M90-19-1A |

1 |

5676 |

||

|

Персональный компьютер |

1 |

15000 |

||

|

Комплект спутниковой антенны |

1 |

23000 |

||

|

Датчики вращения |

2 |

1000 |

||

|

Светодиодные индикаторы |

2 |

20 |

||

|

Сотовый телефон |

1 |

3000 |

Опционально |

|

|

GSM-модем |

1 |

3000 |

Опционально |

|

|

Расходные материалы |

||||

|

Кабель-канал |

1000 |

Для прокладки кабелей от машинного отделения до рубки. Предохраняет от обрывов и повреждений |

||

|

Экранированный кабель многожильный кабель |

500 |

Для передачи сигналов с датчиков |

||

|

Многожильный кабель |

500 |

(опционально) для подключения реле |

||

|

3-жильный кабель на 220В |

100 |

Питание датчика уровня |

||

|

ИТОГО: |

78796 |

|||

Расходы по арендной плате за помещения Зар определяются по формуле (3.4)

(3.4)

где Цар – арендная плата за 1 кв. м. площади в год,

Sпл – арендуемая площадь, кв. м.,

Тразр – время на разработку в календарных днях.

Цар = 900 руб/год.

Тразр определяется как сумма продолжительностей этапов Тj определяются по формулам (3.5) и (3.6)

(3.5)

(3.6)

где Tjэт – трудоемкость j-го этапа в человеко-часах;

- Чj – количество исполнителей на j-ом этапе;

- s – продолжительность рабочего дня в часах;

- f – коэффициент перевода рабочих дней в календарные.

f = 1,4.

Tразр = 59 дней.

Размер необходимой арендуемой площади Sпл определяется по формуле (3.7).

(3.7)

sчел – норма площади на одного человека, равная 6 кв. м.

Sпл = 17 м2.

3.5 Затраты на освещение и отопление

Затраты на освещение и отопление Зэн определяются по формуле (3.8).

(3.8)

где P – суммарная мощность электроприемников, кВт;

- tдн – продолжительность работы электроприемников в течении дня, час;

- Тразр.раб. – продолжительность разработки в рабочих днях;

- Wэ – тариф на электроэнергию, руб/кВтч;

- Wтепл – тариф на тепловую энергию, руб/кв.м.

в год.

Тразр.раб.=Тразр * f;

- Тразр.раб. = 83 дня.

Wэ = 1,80 рубля.

Wтепл = 240 рублей.

![]() рублей

рублей

![]()

Оплата машинного времени Змаш определяется по формуле (3.9)

(3.9)

где nm – количество этапов разработки с использованием вычислительной техники;

- Цмаш – стоимость одного машино-часа работы.

Змаш = 528 * 6 = 3168 рублей.

Косвенные расходы разработчика Зкосв определяются по формуле (3.10).

Зкосв = Зосн * kкосв, (3.10)

где kкосв – коэффициент косвенных затрат.

kкосв = 1 ¸ 1,5.

Зкосв = 8321 * 1,2 = 9985,2 рубля.

Полученные результаты объединим в таблицу 3.3.

Таблица 3.3. – Смета затрат на разработку программного продукта

|

Наименование статьи расходов |

Сумма затрат, руб. |

|

Расходы по заплате исполнителей, в том числе |

12607,3 |

|

основная заработная плата |

8321 |

|

дополнительная заработная плата |

749 |

|

отчисления в социальные фонды |

3537,3 |

|

Косвенные затраты |

9985,2 |

|

Арендная плата за помещения |

2473 |

|

Материальные затраты |

1000 |

|

Затраты на освещение и отопление |

1258 |

|

Оплата машинного времени |

3168 |

|

Общая сумма затрат |

43099 |

3.7 Расчет экономической эффективности разрабатываемой системы

Расчет экономического эффекта у производителя системы

Для производителя системы главным показателем эффективности работы является прибыль, получаемая при реализации продукции. Прибыль от реализации товара находится под воздействием таких факторов как объем реализации, структура и номенклатура продукции, отпускные цены на продукт, издержки производства и их состав.

Одним из подходов к оценке эффективности работы фирмы и степени предпринимательского риска является анализ безубыточности производства.

К постоянным затратам относятся те из них, величина которых практически не изменяется при изменении объема производства продукции. Это расходы, связанные с арендой производственных помещений, амортизацией основных фондов, оплатой труда управленческого персонала, административно-хозяйственные расходы, затраты на рекламу и т. д. [7].

Постоянные затраты Спост определяются по формуле (3.11):

Спост = Зар + Змаш + Зэн. (3.11)

Спост =2473+3168+1258= 6899рублей в год.

К переменным издержкам относятся те составляющие себестоимости, общий объем которых изменяется пропорционально изменению объема производства. Это затраты на материалы, зарплата основных производственных рабочих с начислениями. Они определяются по формуле (3.12).

V = (Зз/п + Зм + Зкосв)* Nгод, (3.12)

где Nгод – годовой объем производства продукции, Nгод = 1.

V = (11469,3+800+9985,2)*1=22254,5 рубля.

Суммарные издержки производства определяются по формуле (3.13).

S = Спост + V. (3.13)

S =6899+22254,5= 29154 рубля.

Выручка от реализации продукции в год определяется по формуле (3.14).

В = Ц * Nгод, (3.14)

где Ц – рыночная цена единицы продукции, рассчитанная с учетом издержек производства и рыночного спроса, определяется по формуле (3.15).

(3.15)

где Nпред – предполагаемый объем выпуска (тиражирования) системы;

- с – себестоимость единицы продукции;

- П – прибыль на единицу продукции;