Волга ГАЗ-31029- российский легковой автомобиль среднего класса в 4-дверном кузове седан, выпускавшийся серийно с 1992 года по 1997 год Горьковским автозаводом. Дальнейшая модернизация модели ГАЗ-24-10. К этой же серии относятся и модели в 5-дверном кузове универсал ГАЗ 31023 и ГАЗ 31024, которые сменили ГАЗ 24-12 и ГАЗ 24-13 соответственно.

Внешне автомобиль ГАЗ 31029 походил на модель 3102, но имел ряд отличий, к которым можно отнести следующие элементы: новые крылья, переднюю облицовку, капот, бамперы, наружное освещение (прямоугольные фары с галогенными лампами типа АКТ 12-60+55 H4) с ручной регулировкой в зависимости от загрузки автомобиля, новые фонари указателей поворота. В качестве опции производителем предлагалось оснащение противотуманными фарами. Передняя оптика 31029 была полностью (фары и указатели поворота) унифицирована с готовящейся к производству Газелью. Причем фары головного света впервые появились вообще на Москвиче 2141.

Под капотом автомобиля ГАЗ 31029 располагался четырёхцилиндровый 16-клапанный бензиновый двигатель с распределенным впрыском топлива ЗМЗ-4062.10 (впервые для «Волги») объёмом 2.3 литра и мощностью 150 л.с.. Также предлагался и более простой карбюраторный силовой агрегат ЗМЗ-402.10 объёмом 2.5 литра (под 76-й бензин), мощность которого составляла 100 л.с.. В качестве опции предлагалось оснащение нейтрализатором отработанных газов (катализатором).

Со временем все больше применялись двигатели семейства ЗМЗ-406, причем первоначальная мощность 150 л.с. со временем была понижена до 131 л.с. для повышения надежности. Также несколько фирм устанавливали на 3102 и 31029 двигатели Rover и Toyota.

Первоначально все тормоза были барабанными, передние дисковые тормоза «Lucas» появились на поздних 31029 вместе с переходом на 15 дюймовые колесные диски с низкопрофильной резиной вместо 14 дюймовых. Тогда же в качестве опции стали устанавливать ГУР. По сути это были переходные к 3110 модификации.

В трансмиссии использовались 4-х и 5-и ступенчатые КПП, а под заказ могла быть установлена коробка-автомат. Также автомобиль был оснащён и гидроусилителем руля. Задняя рессорная подвеска могла быть как зависимая, так и независимая, а передняя базировалась на двойных поперечных рычагах.

Автомобиль ГАЗ 31029 пользовался популярностью среди различных государственных структур. Формально в табели о рангах ГАЗа 31029 стояла несколько ниже, чем 3102. Ноль вторая проходила более строгий контроль ОТК, комплектовалась «мягкой» приборной панелью, омывателем фар, шумоизоляцией капота, салон отделывался более дорогими материалами. Салон же 31029 был по сути идентичен салону 24-10. Но под заказ на 29-ю даже на ГАЗе могли поставить практически всю начинку от 02-й, а специализированные фирмы ставили уже упомянутые импортные двигатели, АКПП, кондиционеры, телевизоры и т.д. Стоить такая Волга могла $30-40 тыс. и дороже, но спрос до поры до времени был обеспечен попытками пересадить всех чиновников на Волги и попытками самих чиновников быть демократичнее перед избирателями и коллегами. Волга не так раздражала электорат, как Мерседес, хотя стоить могла почти как немецкий автомобиль.

История автомобилей BMW (БМВ)

... высокого качества, надежности и красоты. 1939г. Начавшаяся война приводит к приостановке выпуска автомобилей. Приоритет вновь отдается авиадвигателям. 1944 г. BMW первой в мире начинает выпуск реактивного двигателя ... марка - она была заменена на "БМВ". Таким образом, Dixi - первый автомобиль BMW. 1 апреля 1932 г. состоялась презентация первого автомобиля собственной конструкции BMW - BMW 3/15 PS, ...

Но стоит отметить, что морально устаревшая конструкция модели 31029 повлияла на снижение спроса. Также народ начал относиться с недоверием к отечественному бренду «Волга» из-за резкого снижения качества. Особенно страдало качество штамповки кузовных панелей, грунтовки и окраски. Качество сборки также оставляло желать лучшего.

Однако, несмотря на минусы в качестве автомобиля ГАЗ 31029 объём его производства в год достиг самого высокого показателя (свыше 115 тысяч автомобилей в год) за всю историю компании ГАЗ.

В 1997 году производство автомобиля ГАЗ 31029 было завершено, а ему на смену пришла новая модель ГАЗ 3110.

1. Основная часть, .1 Назначение механизма

Газораспределительный механизм предназначен для своевременного впуска в цилиндры горючей смеси (карбюраторных двигателей) или очищенного воздуха (дизели) и выпуска отработавших газов.

1.2 Устройство механизма

<#»565297.files/image002.gif»> <#»565297.files/image003.gif»> <http://autoruk.ru/images/stories/gazel/402/18.jpg>

<#»565297.files/image002.gif»> <#»565297.files/image003.gif»> <http://autoruk.ru/images/stories/gazel/402/18.jpg>

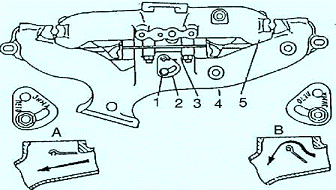

Рисунок 3 — Установочные метки на распределительных шестернях

На шестерне коленчатого вала против одного из зубьев нанесена метка а против соответствующей впадины шестерни распределительного вала нанесена риска или засверловка. При установке распределительного вала эти метки должны быть совмещены.

Распределительный вал обеспечивает следующие фазы газораспределения: впускной клапан открывается с опережением на 12 до прихода поршня в ВМТ, закрывается с запаздыванием на 60 после прихода поршня в НМТ, выпускной клапан открывается с опережением на 54 до прихода поршня в НМТ и закрывается с запаздыванием на 18 после прихода поршня в ВМТ. Указанные фазы газораспределения действительны при зазоре между коромыслом и клапаном, равном 0,5 мм.

Коромысла клапанов 8 одинаковые для всех клапанов, стальные, литые, В отверстие ступицы коромысла запрессована втулка, свернутая из листовой оловянистой бронзы. На внутренней поверхности втулки сделана канавка для равномерного распределения масла по всей поверхности и для подвода его к отверстию в коротком плече коромысла длинное плечо коромысла заканчивается закаленной цилиндрической поверхностью, опирающейся на торец клапана 2, а короткое плечо — резьбовым отверстием для регулировочного винта.

Регулировочный винт 9 имеет шестигранную головку со сферическим углублением для штанги, а с верхнего конца — прорезь для отвертки. Сферическое углубление соединено сверлеными каналами с проточкой на резьбовой части винта. Проточка на винте находится напротив отверстия в плече коромысла, т. е. примерно посередине высоты резьбовой бобышки короткого плеча коромысла. Масло в этом случае беспрепятственно проходит из канала коромысла в канал винта

Ремонт головки блока цилиндров

... можно проволокой, навитой спиралью. IV. Операции, наиболее часто применяемые в комплексном ремонте головки блока цилиндров. В самом деле, никого не надо убеждать в том, что высокая ... такта сжатия, ключом ”на 17” и отверткой регулируем тепловые зазоры клапанов. УСТАНОВКА ГОЛОВКИ БЛОКА ЦИЛИНДРОВ. Дальнейшую сборку ведем в обратной последовательности. После присоединения всех топливопроводов прокачиваем ...

Регулировочный винт стопорится контргайкой 10. Коромысла — установлены на полой стальной оси, которая закреплена на головке цилиндров при помощи четырех основных стоек из высокопрочного чугуна, двух дополнительных стоек из ковкого чугуна и шпилек, пропущенных через стойки. Четвертая основная стойка на плоскости, прилегающей к головке цилиндров, имеет паз, через который подводится масло из канала в головке в полость оси коромысел.

Остальные стойки фрезерованного паза не имеют, поэтому их нельзя ставить на место четвертой стойки. От осевого перемещения коромысла удерживаются распорными пружинами, прижимающими коромысла к стойкам. Крайние коромысла находятся между дополнительными и основными стойками, для увеличения износостойкости наружная поверхность оси под коромыслами закалена.

Под каждым коромыслом в оси сделано отверстие для смазки.

Клапаны изготовлены из жаропрочных сталей: впускной клапан — из хромокремнистой, выпускной — из хромоникельмарганцовистой с присадкой азота. На рабочую фаску выпускного клапана дополнительно наплавлен более жаростойкий хромоникелевый сплав диаметр стержня клапанов — 9 мм. Тарелка впускного клапана имеет диаметр 47 мм, а выпускного — 39 мм. Угол рабочей фаски обоих клапанов — 45. На конце стержня клапанов выполнена выточка для сухариков тарелки пружины клапана. Тарелки пружин клапанов 6 и сухарики 7 изготовлены из стали и подвергнуты поверхностному упрочнению.

На каждый клапан устанавливается по две пружины: наружная 4 с переменным шагом с левой навивкой и внутренняя 5 с правой навивкой. Пружины изготовлены из термически обработанной высокопрочной проволоки и подвергнуты дробеструйной обработке. Под пружины устанавливаются стальные шайбы 12. Наружная пружина устанавливается вниз концом, имеющим меньший шаг витков. Клапаны работают в металлокерамических направляющих втулках. Втулки изготовлены прессованием с последующим спеканием из смеси железного, медного и графитового порошков с добавлением для повышения износостойкости дисульфида молибдена. Внутреннее отверстие втулок окончательно обрабатывается после их запрессовки в головку. Втулка впускного клапана снабжена стопорным кольцом, препятствующим самопроизвольному перемещению втулки в головке.

Для уменьшения количества масла, проникающего через зазоры между втулкой и стержнем клапана, на верхние концы всех втулок напрессованы маслоотражательные колпачки 3, изготовленные из маслостойкой резины.

Распределительный механизм закрыт сверху крышкой коромысел, штампованной из листовой стали, с закрепленным с внутренней стороны фильтрующим элементом системы вентиляции картера. Крышка коромысел крепится через резиновую прокладку к головке цилиндров шестью винтами.

Толкатели — стальные, поршневого типа. Торец толкателя наплавлен отбеленным чугуном и шлифован по сфере радиусом 750 мм (выпуклость середины торца равна 0,1 1 мм).

Внутри толкателя имеется сферическое углубление радиусом 8,73 мм для нижнего конца штанги. Вблизи нижнего торца сделаны два отверстия для стока масла из внутренней полости толкателя.

Толкатели по наружному диаметру и отверстия под толкатели в блоке цилиндров разбиты на две размерные группы. При сборке толкатели определенной группы следует устанавливать в отверстия, отмеченные соответствующей краской.

Штанги толкателей для обеспечения стабильности зазоров в клапанном механизме при нагревании и охлаждении двигателя штанги толкателей изготавливаются из дюралюминиевого прутка. На концы штанг напрессованы стальные закаленные наконечники со сферическими торцами. Нижний наконечник, сопрягающийся с толкателем, имеет торец с радиусом сферы 8,73 мм, а верхний, входящий в углубление в регулировочном винте коромысла, — 3,5 мм. длина штанги для двигателя 4025 — 287 мм и для двигателя 4026 — 283 мм.

1.3 Принцип действия механизма

На поршневых четырехтактных карбюраторных двигателях впуск горючей смеси и выпуск отработавших газов осуществляется клапанами, которые могут иметь верхнее или нижнее расположение.

У двигателей автомобиля ГАЗ 24-10 «Волга» клапана находятся в верхнем расположении — в головке цилиндров. При нижнем расположении клапанов (в блоке цилиндров) усилие от кулачка распределительного вала передается толкателю, а затем через регулировочный болт с контрогайкой клапану, головка которого отходит от седла.

При работе газораспределительного механизма стержень клапана движется возвратно — поступательно в направляющей втулке На нижнем конце втулки свободно устанавливается пружина, верхний торец которой упирается в блок, а нижний в тарелку, закрепленную на конце стержня клапана сухариками.

Закрытие клапана происходит под действием пружины по мере того, как выступ кулачка выходит из под толкателя.

Современные двигатели обычно имеют газораспределительные механизмы с верхним расположением клапанов, так как в этом случае камера сгорания получается компактной, улучшается наполнения цилиндров, упрощается регулировка клапанов и значительно улучшаются потери тепла с охлаждающей жидкостью. В рядных двигателях при верхнем расположении клапанов усилие от кулачка распределительного вала придается толкателю, а от него штанге

Штанга через регулировочный винт воздействует на короткое плечо коромысла, которое, поворачиваясь на оси , нажимает своим носком на стержень клапана . При этом пружина сжимается, а клапан перемещается вниз, отходит от седла , обеспечивая в зависимости от назначения клапана впуск горючей смеси или выпуск отработавших газов. После того как выступ кулачка выйдет из-под толкателя, клапанный механизм возвращается в исходное положение под действием пружины. При работе клапанного механизма, положения направляющей втулки, запресованной в головку цилиндров фиксируется стопорным кольцом, а регулировочный винт -контрогайкой . Верхний конец стержня клапана закреплен сухариками, установленными в тарелке при помощи втулки.

Распределительные валы при верхнем расположение клапанов могут быть установлены в блоке цилиндров — нижнее расположение (двигатель автомобиля ГАЗ 24-10 «Волга»).

При верхнем расположении распределительного вала отсутствуют толкатели и штанги, в следствии чего уменьшаются масса и инерционные силы клапанного механизма, что дает возможность увеличить частоту вращения коленчатого вала и уменьшить уровень шума при работе двигателя.

В двигателях автомобилей ВАЗ (с приводом на задние колеса распределительный вал расположен в отдельном картере на головке блока цилиндров и вращается в подшипниках скольжения. Привод к клапанам, размещенным в один ряд осуществляется непосредственно от кулачков распределительного вала, через одноплечие рычаги. Одним концом одноплечий рычаг опирается на стержень клапана, другим на сферическую головку болта и удерживается на ней при помощи шпилечной пружины.

В двигателях автомобилей семейства «Москвич» (клапаны расположены в два рада и приводятся в действие коромыслами от кулачков распределительного вала. Для регулировки теплового зазора в клапанах служит регулировочный болт с контрогайкой, который связан со сферическим наконечником.

Механизм газораспределения V — образного двигателя

На V — образных двигателях применяют верхнее расположение клапанов Нижний распределительный вал таких двигателей, установленный в развале блока, является общим для клапанов правого и левого рядов цилиндров. Открытие клапанов (впускного и выпускного), перемещающихся в направляющих втулках, происходит под действием усилия передаваемого от кулачков и через толкатели штанги и коромысла, установленных на осях . Закрытие клапанов осуществляется под действием пружины, нижние концы которых упираются в шайбы . При наличии у впускных клапанов механизма вращения их пружины опираются на опорные шайбы этих механизмов. Верхними концами пружины обоих клапанов упираются в тарелку. За два оборота коленчатого вала впускные и выпускные клапаны каждого цилиндра открывается один раз, а распределительный вал за этот период делает один оборот. Следовательно, распределительный вал вращается в два раза медленнее коленчатого вала. Поэтому зубчатое колесо распределительного вала имеет в два раза больше зубьев, чем ведущие шестерни коленчатого вала.

волга автомобиль газораспределительный механизм

1.4 Характерные неисправности, способы их устранения

Характерные неисправности и способы их устранения приведены в таблице 1.

Таблица 1 — Характерные неисправности и способы

|

Причина неисправности |

Метод |

|

|

Двигатель не развивает полную мощность |

Настройка фазы газораспределения |

|

|

Стук клапанов |

Отрегулировать клапана |

|

|

Подсос воздуха впускного коллектора |

Замена прокладки впускного коллектора |

|

|

Дефект шестерни ГРМ (облом зубьев) |

Замена шестерни |

|

|

Прогарел клапан |

Замена клапана |

|

|

Прогар прокладки выпускного коллектора |

Замена прокладки выпускного коллектора |

|

|

Изгиб штанги |

Замена штанги |

|

|

Износ распредвала |

Замена распредвала |

|

|

Стук толкателя |

Замена толкателя |

|

|

Износ направляющей втулки клапана |

Замена направляющей втулки клапана |

|

|

Износ маслосъемных колпачков |

||

2. Техническое обслуживание и ремонт, .1 Виды ТО, периодичность воздействия, перечень по видам ТО

Техническое обслуживание подвижного состава по периодичности, перечню и трудоемкости выполняемых работ подразделяется на

ежедневное обслуживание (ЕО);

- первое техническое обслуживание (ТО-1);

- второе техническое обслуживание (ТО-2);

- сезонное техническое обслуживание (СО);

— ЕО — включает контроль, направленный на обеспечение безопасности движения, а также работы по поддержанию надлежащего внешнего вида, а также работы по поддержанию надлежащего вида, заправку топливом, маслом и охлаждающей жидкостью, а для некоторых видов подвижного состава — санитарную обработку кузова. Выполняется на автотранспортном предприятии после работы подвижного состава на линии. Контроль технического состояния автомобилей перед выездом на линию, а также при смене водителей на линии осуществляется ими за счет подготовительно-заключительного времени.

ТО-1 и ТО-2 включают контрольно-диагностические, крепежные, регулировочные, смазочные и другие работы, направленные на предупреждение и выявление неисправностей, снижение интенсивности ухудшения параметров технического состояния подвижного состава, экономию топлива и других эксплуатационных материалов, уменьшение отрицательного воздействия автомобилей на окружающую среду.

Для данного автомобиля при ТО-1 проверяют наличие подтеканий в главном и рабочем цилиндре, надежность крепления трубки и отсутствие подтеканий.

Периодичности ТО-1 и ТО-2 для автомобилей различных типов приведены в таблице 2.

Таблица 2 — Периодичность ТО-1 и ТО-2

|

Тип автомобиля |

ТО-1 |

ТО-2 |

|

Легковые |

4000 |

16000 |

|

Автобусы |

3500 |

14000 |

|

Грузовые и автобусы на базе грузовых |

3000 |

12000 |

Сезонное обслуживание — проводится два раза в год, и включает работы по подготовке состава к эксплуатации в холодное и теплое время года. В качестве отдельно планируемого вида СО рекомендуется проводить для подвижного состава, работающего в районах очень холодного, холодного, жаркого сухого и очень жаркого сухого климата. Для остальных условий сезонное техническое обслуживание совмещается преимущественно с ТО-2, с соответствующим увеличением трудоемкости.

Периодичности технического обслуживания прицепов и полуприцепов равны периодичностям их тягачей.

Техническое обслуживание должно обеспечивать безотказную работу подвижного состава в пределах установленных периодичностей по воздействиям, включенным в перечень операций.

2.2 Организация технического ремонта

В соответствии с назначением, характером и объемом выполняемых работ, ремонт подразделяется на капитальный (КР) и текущий (ТР).

В виде исключения допускается производство среднего ремонта автомобилей для случаев их эксплуатации в тяжелых дорожных условиях. Средний ремонт автомобиля предусматривает замену двигателя требующего капитального ремонта; диагностирование Д-2 технического состояния автомобиля и одновременное устранение выявленных неисправностей агрегатов с заменой или ремонтом деталей; окраску кузова; других необходимых работ, обеспечивающих восстановление исправности всего автомобиля. Средний ремонт проводится с периодичностью свыше одного года. Нормативы и рекомендации по проведению среднего ремонта автомобиля и его агрегатов разрабатываются с учетом достигнутого уровня надежности конкретного семейства подвижного состава.

КР подвижного состава, агрегатов и узлов предназначен для восстановления их исправности и близкого к полному (не менее 80%) восстановления ресурса.

Техническое состояние подвижного состава, агрегатов или узлов, сдаваемых в КР, и качество его выполнения должны соответствовать требованиям государственных стандартов и другой нормативно-технической документации на КР.

Направление подвижного состава и агрегатов в КР производится на основании результатов анализа: их технического состояния с применением средств контроля (диагностирования) с учетом пробега, выполненного с начала эксплуатации или после КР; суммарной стоимости израсходованных запасных частей сначала эксплуатации и других затрат на ТР.

Автобусы и легковые автомобили направляются в КР при необходимости капитального ремонта кузова. Грузовые автомобили направляются в КР при необходимости капитального ремонта рамы, кабины, а также не менее трех других агрегатов в любом их сочетании.

Подвижной состав подвергается, как правило, не более чем одному капитальному ремонту, не считая КР агрегатов и узлов до и после капитального ремонта автомобиля.

КР полнокомплектного подвижного состава следует максимально ограничивать вплоть до полного исключения (в первую очередь грузовых автомобилей и легковых автомобилей-такси) за счет замены агрегатов и узлов, требующих КР на исправные, взятые из оборотного фонда.

ТР предназначен для обеспечения работоспособного состояния подвижного состава с восстановлением или заменой отдельных его агрегатов, узлов и деталей (кроме базовых), достигших предельно допустимого состояния.

При ТР допускается одновременная замена (комплектом) агрегатов, узлов и деталей, близких по ресурсу. Отработавшие агрегаты, узлы и детали направляются на специализированные производства для восстановления в качестве запасных частей и комплектования из них ремонтных комплектов.

Под ремонтными комплектами понимаются наборы агрегатов, узлов и деталей, необходимые для устранения неисправностей. Применение ремонтного комплекта должно исключать дополнительные потери рабочего времени на доводку его элементов и доставку недостающих деталей на рабочее место.

ТР должен обеспечивать безотказную работу отремонтированных агрегатов, узлов и деталей на пробеге не меньшем, чем до очередного ТО-2.

Для сокращения времени простоя подвижного состава ТР выполняется преимущественно агрегатным методом, при котором производится замена неисправных или требующих капитального ремонта агрегатов и узлов на исправные, взятые из оборотного фонда.

2.3 Энергосберегающие технологии при выполнении ТО и ТР

Анализ режимов работ электроосвещения:

замена ламп накаливания на люминесцентные в 6 раз снижает электропотребление.

для систем освещения, устанавливаемых на высоту более 5 метров от уровня освещения поверхности, рекомендуется применение металлогалогенных ламп вместо люминесцентных.

рекомендуется шире применять местные источники освещения.

применение современных систем управления.

использование современной осветительной арматуры(применение плёночных отражателей на люминесцентных светильниках.

применение аппаратуры для зонального отключения освещения.

Анализ затрат теплоты на отопление:

Тепловой баланс системы теплоснабжения позволяет путём сравнения с проектными и нормативными показателями выявить источники нерациональных технологических потерь энергии в системе. Сравнительный анализ позволяет определить наличие перетопа здания и необходимость настройки его системы на проектные показатели (это особенно важно при настройке системы теплоснабжения на номинальные показатели), превышение теплопотерь в элементах системы, необходимость проведения регулировочных и восстановительных работ по утеплению.

Анализ режимов работы системы вентиляции:

При анализе работы вентиляционных систем важно выяснить, какова реальная потребность в вентиляции в изменившихся условиях, насколько широко применяется местная наиболее эффективная вентиляция, как изменились условия и технологические процессы с момента её проектирования.

Для уменьшения потерь энергии в вентиляционных системах используются традиционные решения:

создание переходных камер на дверях.

установка автоматической системы включения воздушных при открытие дверных проёмов.

уплотнение строительных ограждающих конструкций здания.

проверка герметичности вентиляционных воздуховодов.

отключение вентиляции в ночное и нерабочее время.

широкое применение местной вентиляции.

увеличение внутреннего диаметра, воздуховода при возрастание нагрузки вентсистем в два раза, скорость воздуха снижается в 4 раза, а потеря давления уменьшаются обратно пропорционально диаметру канала в пятой степени.

своевременная очистка воздушных фильтров для уменьшения их гидравлического сопротивления.

организация рекуперации теплоты (реально не менее 50%) удаляемого воздуха.

3. Карта технологического процесса

Карта технологического процесса (на ремонт) снятие и установка клапана двигателя ЗМЗ-402. Карта технологического процесса представлена в таблице 3.

Исполнитель автослесарь 3-го разряда

Норма времени 1 час 12 мин

Таблица 3 — Технологическая карта снятие и установка клапана двигателя ЗМЗ-402.

|

№ п/п |

Наименование работы |

Норма времени (мин.) |

Примечание |

|

|

1 |

Снятие воздушного фильтра, также отсоединяем трос подсоса и тягу дроссельной заслонки |

Отвёртка |

5 |

|

|

2 |

Снятие крышки клапанов |

Головка: 11 |

4 |

|

|

3 |

Снятие коромысел |

Ключ: 17 (накидной) |

10 |

|

|

4 |

Вынуть штанги |

3 |

||

|

5 |

Открутить приёмный коллектор |

Ключ: 17 (торцевой) |

5 |

|

|

6 |

Отсоединить топливные штанги |

2 |

||

|

7 |

Снятие ремней привода помпы |

2 |

||

|

8 |

Слить охлаждающую жидкость |

4 |

Емкость для охлаждающей жидкости |

|

|

9 |

Открутить шланг охлаждения с помпы |

Отвёртка |

2 |

|

|

10 |

Снятие головки блока |

Головка 17 |

10 |

|

|

11 |

Рассухариваем клапан |

Приспособление специальное |

1 |

|

|

12 |

Снятие неисправного клапана |

1 |

||

|

13 |

Установка нового клапана |

3 |

||

|

14 |

Притирка клапана |

Притирочная паста |

5 |

|

|

15 |

Замена маслосъемных колпачков |

1 |

||

|

16 |

Сборка производиться в обратном порядке |

50 |

||

|

17 |

Производим регулировку зазоров клапанов |

Приспособления для регулировки клапанов Ключи: 14;11 (рожковые) |

10 |

|

|

18 |

Установить клапанную крышку на резиновую прокладку |

Головка: 11 |

2 |

4. Охрана труда, .1 Условия безопасности при выполнении слесарных работ

Охрана труда — система законодательных актов социально — экономических, организационных, технических, гигиенических и лечебно-профилактических мероприятий и средств, обеспечивающих безопасность, сохранность здоровья и работоспособности человека в процессе труда (ГОСТ 19605 — 74).

- Поражение электрическим током, причиной этого может являться прикосновение к неисправным токоведущим частям оборудования, находившемся под напряжением;

- Острые кромки оборудования могут привести к порезам рук;

- Падение агрегатов, деталей, инструмента что может привести к ушибам конечностей;

- Отлетающие осколки металлов при выполнении рубочных, ударных операций инструментом;

- Отскакивание захватных частей съемников, что может привести к травмам рук рабочего.

Для избегания опасных факторов необходимо следить за тем, чтобы стенды и съемники для монтажно-демонтажных работ и при ремонте агрегатов должны соответствовать своему назначению. Устройства для закрепления агрегатов должны исключать возможное смещения или падения. Спецодежда должна быть застегнута на все пуговицы, волосы должны быть убраны под головной убор, спецодежда и обувь должны быть соответствующие размеров, чистыми и не должны стеснять движения.

К самостоятельное работе на оборудовании допускаются лица не моложе 18 лет, прошедшие обучение и имеющие соответственное удостоверение на право работы на доверенном им оборудовании, прошедшие первичный инструктаж на рабочем месте, а также целевой инструктаж и обучение безопасным приемам и методом труда в течении 2-5 смен.

Один раз в полугоде рабочие проходят повторный инструктаж. При нарушении рабочими требований изложенными в инструкции по охране труда, проводят вне плановый инструктаж.

Рабочие должны соблюдать правила и распоряжения установленные на АТП.

На участке могут возникнуть следующие вредные факторы:

- Пары бензина-растворителя приводят к нарушению действия дыхательных путей.

- Масла минеральные могут привести к кожным заболеваниям.

- Пыль приводит к нарушению деятельности дыхательной системы.

- Скипидар приводит к поражению кожных покровов. Для избегания вредных факторов необходимо применение вентиляции и СИЗ.

В случае аварийной ситуации необходимо:

Выключить оборудование.

Вывесить табличку о неисправности оборудования и сообщить об этом администрации.

Не приступать к работе на данном оборудовании до полного устранения неисправности.

При получении травм и внезапном заболевании немедленно известить соответствующего руководителя работ, который неотложно организует первую помощь и направит в медпункт.

Перед началом работы необходимо провести выбраковку инструмента и оборудования; убедится в исправности стендов и приспособлений проверить состояние рабочего места. Проверить исправность местных отсосов и убедится в достаточном освещении.

4.2 Требование санитарных норм

Промышленная санитария комплекс мероприятий направленный на оздоровление и улучшение условий труда, а также санитарно-бытового обслуживания работ.

На участке применяется обще обменная вентиляция, естественная инфильтрация также могут быть применены местные отсосы. Воздух из местной вытяжки вентиляции перед выбросом в атмосферу должен проходить очистку в гидрофильтрах. Воздух, подаваемый с наружи в зимнее время должен подогреваться и его объем должен ровняться удаленному воздуху. Для поддержания нормативной температуры на участке применяется водяное отопление.

На участке используется совмещенное освещение, которое подразделяется на естественное боковое и искусственное (верхнее рабочее).

Освещение должно быть равномерное и не оказывать слепящего действия на работающего.

Освещение не должно утомлять работника.

К светильникам должен быть свободный доступ для обслуживания. Для того чтобы выполнить нормативное освещение 750 лк надо применить тип светильников: ОДР 2*80.

4.3 Обеспечение пожарной безопасности

Курение в помещении участка запрещено. Оно допускается только в специально отведенных для этого местах, которые оборудованы резервуаром с водой и урнами, а также табличкой с надписью «место для курения». Пользоваться открытым огнем запрещается. Промасленную ветошь следует хранить в специальных металлических баках или урнах. На территории участка запрещается:

Загромождение проходов к месту нахождения первичных средств пожаротушения.

Убирать помещение с применением бензина или керосина, а также других ЛВЖ.

Использовать для обогрева приборы кустарного производства.

Оставлять после работы не обесточенными электроустановки.

Помещение агрегатного участка относится к категории «Д» — пожароопасная. Ответственность по обеспечению пожарной безопасности возложена на механика участка. В качестве первичных средств пожаротушения могут быть использованы огнетушители марки «ОП-10» (на участке устанавливаются 2 штуки около входных дверей на высоте 1.5 метра) и ящик с песком.

.4 Оказание первой доврачебной помощи при поражении электрическим током, отравлении угарным газом, тепловом ударе, переломах, ожогах, открытых ранах

Поражение электрическим током — основной причиной несчастных случаев, обусловленных действием электрического тока, являются нарушения правил техники безопасности при работе с бытовыми электроприборами и промышленными электроустановками.

Доврачебная помощь — одним из главных моментов при оказании первой помощи является немедленное прекращение действия электрического тока. Прикосновение к пострадавшему незащищенными руками при не отключенном электрическом токе опасно. Первая помощь заключается в восстановлении работы сердца и дыхательных путей.

Отравление угарным газом — немедленно вынести пострадавшего на свежий воздух. Вызвать «скорую помощь». Рекомендуется по возможности непрерывная подача кислорода, холод к голове, горячий сладкий чай, если пострадавший находится в сознании. При глубоком нарушении функций дыхания и сердечной деятельности — искусственное дыхание и непрямой массаж сердца.

Ожоги — состоит в прекращении действия поражающего фактора. Для прекращения воздействия температурного фактора необходимо быстрое охлаждение пораженного участка тела путем погружения в холодную воду или под струю холодной воды. Химические ожоги кожи возникают в результате попадания на кожу кислот, щелочей. Глубина ожога зависит от концентрации химического вещества, температуры и длительности воздействия. Необходимо: быстро удалить обрывки одежды, пропитанные химическим веществом.

Раны — прежде всего, необходимо остановить кровотечение из раны. Для этого накладывают стерильную давящую повязку, придают возвышенное положение поврежденной конечности. При интенсивном кровотечении из раны конечности выше раны накладывают жгут кровоостанавливающий. Рану можно промыть раствором перекиси водорода.

Заключение

В данной работе рассмотрены вопросы назначения, устройства газораспределительного механизма двигателя ЗМЗ-402 автомобиля Газ — 31029, при этом даны описания основных неисправностей и способы их устранения, перечислены виды работ при проведении ЕО, ТО1, ТО2, СО, ИТР, перечислены виды работ в процессе эксплуатации автомобиля.

Литература

[Электронный ресурс]//URL: https://drprom.ru/diplomnaya/gaz-8/

Положение о техническом обслуживании и ремонте подвижного состава автотранспорта, — М.: 1996

Охрана труда на автомобильном транспорте, постановление от 12 мая 2003 года №28, — М.: 2003

Роговцев В.Л,, Устройство и эксплуатация автомобиле,М.: Транспорт 2002

Бутусов А.М., Автомобиль ГАЗ-31-105: устройство, техническое обслуживание, ремонт, — М.: Транспорт 1995

Тур Е.Я., Устройство автомобиля, — М.: Машиностроение 1990