Экономика Республики Беларусь представляет собой многоотраслевой народнохозяйственный комплекс, основой которого является индустрия. Быстрые темпы развития индустрии обусловлены широким применением достижений науки, техники и передовой технологии. Повышается технический уровень промышленного производства, расширяется номенклатура выпускаемых машин, станков, агрегатов, поточных линий, материалов, улучшается качество промышленной продукции, облегчаются условия труда, и растёт его производительность.

В современных условиях производство строительных материалов является одним из важнейших направлений нашей отечественной промышленности. Это объясняется ежегодно повышающимися темпами строительства и дефицитом высококачественных стройматериалов. Строительными вяжущими веществами называются порошкообразные материалы, образующие при смешивании с водой пластичную удобнообрабатываемую массу, со временем затвердевающую в прочное камневидное тело.

Почти все минеральные вяжущие вещества получают путем грубого и тонкого измельчения исходных материалов и полупродуктов с последующей термической обработкой. В этих условиях протекают разнообразные физико-химические процессы, обеспечивающие получение продукта с требуемыми свойствами.

Минеральные вяжущие используются в подавляющем большинстве случаев в смеси с водой и с так называемыми заполнителями, которые представляют собой минеральные (а иногда и органические) материалы, состоящие из отдельных зерен, кусков, волокон разных размеров.

изделия на основе вяжущих бывают различной формы и размеров, начиная от наибольших плиток и кончая крупными элементами сборных железобетонных

1. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА ИЗВЕСТИ И ЕГО ХАРАКТЕРИСТИКА

1.1. ХАРАКТЕРИСТИКА ПОЛУЧАЕМОЙ ПРОДУКЦИИ

воздушной известью называется продукт, получаемый из известковых и известково-магнезиальных карбонатных пород обжигом их до возможно полного удаления углекислоты и состоящий преимущественно из оксида кальция.известь, получаемая обжигом кальциевых и магнезиальных карбонатных пород, применяется для приготовления растворов и бетонов, вяжущих материалов и производства строительных изделий. В зависимости от условий твердения она подразделяется на воздушную, обеспечивающую твердение и сохранение прочности строительных растворов и бетонов в воздушно-сухих условиях, и на гидравлическую, при которой растворы и бетоны твердеют, кроме того, сохраняют прочность на воздухе и в воде.

Производство асбестоцементных изделий и характеристика ОАО Белгородасбестцемент

... производства асбестоцементных изделий, не должна содержать глинистых примесей, органических веществ и минеральных солей. Глинистые частицы, осаждаясь на поверхности асбестовых ... работы, я считаю, многозначащей и актуальной в жизни и развитии всего человечества. 1.2 Сырьевые материалы для производства ... асбеста на сорта. Чем больше средняя длина волокон, тем выше сорт. Для производства асбестоцементных ...

В зависимости от соотношения содержания оксидов кальция и магния известь может быть кальциевая, магнезиальная и доломитовая. Ее выпускают в негашеном виде (кипелка) и в гашеном виде (пушонка).

Гидравлическая известь может быть сильногидравлическая и слабогидравлическая.

Известь имеет различную дисперсность. Кусковую известь негашеную называют комовой. Измельченную порошкообразную известь получают размолом или гашением (гидратацией) комовой извести. При размоле извести в нее можно вводить минеральные добавки (шлаки, вулканические породы, кварцевый песок).

В зависимости от времени гашения известь подразделяется на быстрогасящуюся (до 8 мин), среднегасящуюся (до 25 мин) и медленногасящуюся (более 25 мин).[1]

известь (комовая и порошкообразная) разделяется на сорта и должна удовлетворять требованиям ГОСТ 9179—77. [6]

Кальциевая известь первого сорта должна иметь суммарное содержание СаО и MgO не менее- 90 %, непогасившихся зерен не более 5%, магнезиальная и доломитовая известь — не более 8 %. В гашеной извести соответственно содержание CaO-f MgO не менее 67 %, свободной влаги не более 4 %.

Дисперсность измельченной порошкообразной воздушной и гидравлической извести нормируется по степени измельчения, которая характеризуется прохождением через сита № 02 и 008 соответственно не менее 98,5 и 85 % массы просеиваемой пробы. [1]

Для приготовления строительных растворов и бетонов выпускают гидравлическое вяжущее, называемое известесодержащим . В качестве основного компонента оно содержит негашеную воздушную кальциевую или гидравлическую известь. В процессе Помола допускается ввод в известь минеральных активных добавок (гранулированный доменный, электрофосфорный шлак или природные активные добавки вулканического происхождения) и гипсового камня. Известесодержащее вяжущее с активными минеральными добавками должно содержать сумму свободных оксидов СаО и MgO 10—30 %, гипсового камня до 5 %. Для улучшения физико-механических свойств этого вяжущего в него добавляют около 5 % хлоридов кальция или магния и натрия.

Начало схватывания известесодержащего вяжущего должно наступать не ранее 25 мин с момента затворения, окончание схватывания — не позднее 24 ч. Вяжущее должно выдерживать испытание на равномерность изменения объема при пропаривании. Тонина помола должна соответствовать прохождению через сетку № 008 не менее 90 % массы просеиваемой пробы.

В сложившейся отечественной практике ассортимент строительной товарной извести представлен главным образом воздушной комовой известью (около 90 %), другие виды извести, включая гидравлическую, составляют лишь 10 % общего выпуска. Выпуск магнезиальной и доломитовой не превышает 6—7 %.

Все виды извести имеют кристаллическое строение, но размеры кристаллов и расстояние между ними изменяются в широких пределах. Чистые оксиды кальция и магния кристаллизуются в кубической системе. Пористость комовой воздушной извести изменяется в пределах 18—48 % (в среднем 35 %).

Плотность куска (с учетом внутренней пористости) 1,6—2,5 т/м 3 , насыпная плотность массы 0,8— 1 т/м3 , твердость по шкале Мооса 2—3.

Гидратная (гашеная) известь отличается белизной. Примеси и пережог могут придавать ей желтоватый оттенок. Она имеет микроскопическую структуру, кристаллы ее выражены в виде гексагональных пластин или призм. Насыпная плотность массы 0,4—0,65 т/м 3 . Удельная теплоемкость при 0 °С около 1,1 кДж, при 400° С до 1,5 кДж. Теплота гашения кальциевой извести составляет 1160 кДж/кг СаО. [2]

|

Компоненты, показатель |

Слабогидравлическая |

Сильногидравлическая |

|

Активные CaO+MgO, % Не более Не менее Активный MgO, %, не более CO 2 , %, не более Гидратная влага, %, не более |

65 40 6 6 2 |

40 5 6 5 2 |

Табл 1.1. Технические требования, предъявляемые к гидравлической извести

|

Компонент |

Негашеная, % по массе |

Гашеная, % по массе, сорта |

||||||

|

Кальцивая, сорта |

Магнезиальная и доломитовая, сорта |

|||||||

|

первого |

второго |

третьего |

первого |

второго |

третьего |

первого |

второго |

|

|

Активные CaO+MgO, не менее: Без добавок С добавками Активный MgO, не более: Без добавок С добавками Непогасившиеся зерна, не более |

90 65 5 3 4 7 |

0 55 5 5 6 11 |

70 —- 5 7 — 14 |

85 60 20(40) 5 6 10 |

75 50 20(40) 8 9 15 |

65 — 20(40) 11 — 20 |

67 50 — 3 2 — |

60 40 — 5 4 — |

Табл 1.2. Технические требования, предъявляемые к воздушной извести [2]

1.2. ХАРАКТЕРИСТИКА ИСПОЛЬЗУЕМОГО СЫРЬЯ

Исходными материалами для производства воздушной извести являются многие разновидности известково-магнезиальных карбонатных пород (известняки, мел, доломитизированные известняки, доломиты и др.).

Все они относятся к осадочным породам и широко распространены на территории нашей страны. В состав известняков входят углекислый кальций СаСО з и небольшое количество различных примесей.

Теоретически карбонат кальция состоит из 56% СаО и 44% СО 2 . Он встречается в виде двух минералов — кальцита и арагонита.

Кальцит или известковый шпат кристаллизуется в гексагональной системе. Его кристаллы имеют форму ромбоэдров. Плотность кальцита 2,6—2,8 г/см3; твердость по десятибалльной шкале (шкала Мооса) — 3. Кальцит хорошо растворяется при обычной температуре в слабой соляной кислоте с выделением углекислого газа. Доломит при таких условиях не разлагается (этим пользуются при определении вида горных пород).

Арагонит — менее распространенный минерал, кристаллизуется в ромбической системе. Его плотность 2,9—3 г/см3, твердость 3,5—4. При нагревании до температуры 300— 400° С арагонит превращается в кальцит, рассыпаясь в порошок.

В доломитизированных известняках в качестве примеси присутствует доломит СаСОз

— MgCOe. Теоретически доломит состоит из 54,27% СаСОз и 45,73% MgCO 3 или 30,41% СаО, 21,87% MgO и 47,72% СО2 . Плотность доломита 2,85—2,95 г/см3 . Доломитовые породы почти нацело слагаются минералом доломитом с тем или иным содержанием глинистых, песчаных, железистых и тому подобных примесей.

Чистые известково-магнезиальные породы — белого цвета, однако они часто бывают окрашены примесями окислов железа в желтоватые, красноватые, бурые и тому подобные тона, а углистыми примесями — в серые и даже черные цвета. Количество и вид примесей к карбонатным породам, размеры частиц примесей, а также равномерность распределения их в основной массе в большой степени отражаются на технологии производства извести, выборе печей для обжига, оптимальной температуре и продолжительности обжига, а также на свойствах получаемого продукта.

Обычно чистые и плотные известняки обжигаются при температурах до 1100—1250° С. Чем больше карбонатная порода содержит примесей доломита, глины, песка и т. п., тем ниже должна быть оптимальная температура обжига (900—1150° С) для получения мягкообожженной извести. Такая известь хорошо гасится водой и дает тесто с высокими пластичными свойствами. [3]

Раньше считали, что высококачественную известь можно получать только из чистых известняков с малым содержанием примесей (до 2—3%).

Новые исследования показали, что из известняков со значительным количеством примесей глины и тонкодисперсного кварцевого песка (до 5—7%), равномерно распределенных в общей массе, при правильном ведении обжига также можно получать известь, дающую при гашении высокий выход пластичного теста. При этом лучшую по качеству известь получают из пород, в которых равномерно распределенные примеси присутствуют в виде частичек размером до 1 мкм.

Примеси гипса нежелательны. При содержании в извести даже около 0,5—1% гипс сильно снижает пластичность известкового теста. Значительно влияют на свойства извести железистые примеси (особенно пирита), которые уже при температурах 1200° С и более вызывают образование в процессе обжига легкоплавких эвтектик, способствующих интенсивному росту крупных кристаллов окиси кальция, медленно реагирующих с водой при гашении извести и вызывающих явления, связанные с понятием «пережог».

|

Сырье |

Содержание, % |

Получаемая известь |

||

|

CaCO 3 |

MgCO 3 |

Глинистые примеси |

||

|

Известняк: |

||||

|

Чистый |

95 — 100 |

0-3 |

0-2,5 |

Маломагнезиальная |

|

жирная |

||||

|

Обычный |

87-95 |

0-3 |

3-8 |

Маломагнезиальная |

|

тощая |

||||

|

Мергелистый |

75-90 |

0-5 |

8-25 |

Гидравлическая |

|

Доломитизированный |

75-90 |

5-20 |

0-8 |

Магнезиальная |

|

Доломит |

55-75 |

25-45 |

0-8 |

Доломитовая |

|

Магнезиальная гидрав- лическая |

||||

|

Доломитизированный мерге- |

||||

|

листый известняк |

50-70 |

5-25 |

8-30 |

Табл 1.3. Примерная классификация сырья для производства известковых вяжущих веществ

Физико-механические свойства пород также отражаются на технологии извести. Для обжига в высоких шахтных печах пригодны лишь те породы, которые характеризуются значительной механической прочностью (прочность на сжатие не менее 20—30 МПа); куски породы должны быть однородными, неслоистыми; они не должны рассыпаться и распадаться на более мелкие части во время нагревания, обжига и охлаждения. [3]

Рассыпаться во время обжига склонны крупнокристаллические известняки, состоящие из кристаллов кальцита размерами 1—3 мм. Мягкие разновидности известково-магнезиальных пород (мел и т. п.) надо обжигать в печах, в которых материал не подвергается сильному измельчению (вращающиеся и др.).

Известково-магнезиальные породы в зависимости от их химического состава являются сырьем для производства не только воздушной, но и гидравлической извести, а также портландцемента .

По ГОСТ 21-27-76 в зависимости от химического состава карбонатные породы делят на семь классов. А, Б, В, Г, Д, Е, Ж (табл. 1.4)

|

Компоненты |

Содержание, % ржание, % |

||||||

|

А |

Б |

В |

Г |

Д |

Е |

Ж |

|

|

СаСОз, не менее MgCO 3 , не более Глинистые примеси (SiO 2 + AI2 O3 + РегОз), не более |

92 5 3 |

86 6 8 |

77 20 3 |

72 20 8 |

52 45 3 |

47 45 8 |

72 8 20 |

Табл 1.4. Требования к химическому составу известняков для производства известковых вяжущих веществ

Для производства воздушной извести применяют следующие виды известково-магнезиальных карбонатных пород: зернисто-кристаллический мраморовидный известняк; плотный кристаллический известняк; землисто-рыхлый известняк (или мел); известковый туф; известняк-ракушечник; оолитовый известняк; доломитизированный известняк.

Мрамор по химическому составу (СаСОз или СаСОз + МgСОз) — наиболее чистое сырье, однако в связи с высокими декоративными свойствами он используется в качестве отделочного материала, и поэтому в производстве извести, за редким исключением, не

Плотные известняки имеют мелкозернистую кристаллическую структуру, содержат обычно небольшое количество примесей и отличаются высокой прочностью. Плотные известняки наиболее широко используются для получения извести. [4]

Мел — мягкая рыхлая горная порода, легко рассыпающаяся на мелкие куски. Его обычно обжигают лишь во вращающихся печах, так как при обжиге в шахтных печах он легко крошится, что нарушает процесс обжига.

Известняковый туф отличается ноздреватым строением и большой пористостью; иногда его используют для производства извести во вращающихся и шахтных печах (в зависимости от прочности).

Известняк-ракушечник состоит из раковин, сцементированных углекислым кальцием. Представляет собой малопрочную горную породу, поэтому редко применяется для изготовления извести.

Оолитовый известняк — горная порода, состоящая из отдельных шариков карбоната кальция, сцементированных тем же веществом.

Доломитизированные известняки и доломиты по своим физико-механическим свойствам сходны с плотными известняками. Иногда доломиты залегают в природе в виде рыхлых скоплений.

Объемная масса плотных известняков составляет 2400— 2800, мела — 1400—2400 кг/м8. Влажность известняков колеблется в пределах 3—10, а мела —15—25%.

Широкое распространение карбонатных горных пород способствует развитию производства извести почти во всех экономических районах страны.

Сырьем для производства воздушной извести могут служить не только специально добываемые для этой цели карбонатные породы, но и отходы при добыче известняков для нужд металлургической, химической, строительной и других отраслей промышленности. Наконец, для этой цели в ряде случаев используются побочные продукты в виде дисперсного карбоната кальция или гидрата окиси кальция (карбонатные отходы сахарного и содового производства, гидратная известь от производства ацетилена и др.).

[4]

1.3. ХАРАКТЕРИСТИКА ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОДУКЦИИ.

известь получают путем обжига (до удаления углекислоты) из кальциево-магнитных горных пород – мела, известняка, доломитизированных и мергелистых известняков, доломитов.

Для производства тонкодисперсной строительной извести гасят водой или размалывают негашеную известь, вводя при этом минеральные добавки в виде гранулированных доменных шлаков, активные минеральные добавки или кварцевые пески. Строительную известь применяют для приготовления строительных растворов и бетонов, вяжущих материалов и в производстве искусственных камней, блоков и

В зависимости от условий твердения различают строительную известь воздушную, обеспечивающую твердение строительных растворов и бетонов и сохранение ими прочности в воздушно-сухих условиях, и гидравлическую, обеспечивающую твердение растворов и бетонов и сохранение ими прочности как на воздухе, так и в воде. Воздушная известь по виду содержащегося в ней основного оксида бывает кальциевая, магнезиальная и доломитовая. Воздушную известь подразделяют на негашеную и гидратную (гашеную), получаемую гашением кальциевой, магнезиальной и доломитовой извести. Гидравлическую известь делят на слабогидравлическую и сильногидравлическую. Различают гидравлическую известь комовую и порошкообразную. Порошкообразная известь бывает двух видов: молотая и гидратная (гашенная вода).

Комовую известь выпускают без добавок и с добавками.

негашеную известь по времени гашения делят на быстрогасящуюся — не более 8 мин, среднегасящуюся — не более 25 мин, медленногасящуюся — более 25 мин.

— Строительную воздушную известь получают из кальциево-магниевых карбонатных пород. Технологический процесс получения извести состоит из добычи известняка в карьерах, его подготовки (дробления и сортировки) и обжига. После обжига производят помол комовой извести, получая молотую негашеную известь, или гашение комовой извести водой, получая гашеную известь.

Основным процессом при производстве извести является обжиг, при котором известняк декарбонизуется и превращается в известь по реакции

СаСОз = СаО + СО 2

Диссоциация карбонатных пород сопровождается поглощением теплоты (1 г-моль СаСОз требует для .разложения примерно 190 кДж).

Реакция разложения углекислого кальция обратима и зависит от температуры и парциального давления углекислого газа. Диссоциация углекислого кальция достигает заметной величины при температуре свыше 600°С. Теоретически нормальной температурой диссоциации считают 900°С. В заводских условиях температура обжига известняка зависит от плотности известняка, наличия примесей, типа печи и ряда других факторов и составляет обычно 1100…1200°С.

При обжиге из известняка удаляется углекислый газ, составляющий до 44% его массы, объем же продукта уменьшается примерно на 10%, поэтому куски комовой извести имеют пористую структуру. Обжиг известняка производят в различных печах: шахтных, вращающихся, в «кипящем слое», во взвешенном состоянии и т. д. Наибольшее распространение получили экономичные по расходу топлива шахтные пересыпные известеобжигательные печи, однако известь в них оказывается загрязненной золой топлива. [2]

Шахтная печь состоит из шахты, загрузочного и выгрузочного устройства, воздухоподводящей и газоотводящей аппаратуры. Известняк в шахтную печь загружают периодически или непрерывно сверху. Материал по мере выгрузки извести опускается вниз, и навстречу обжигаемому материалу просачиваются горячие дымовые газы. По характеру процессов, протекающих в шахтной печи, различают зоны подогрева, обжига и охлаждения. В зоне подогрева в верхней части печи с температурой печного пространства не выше 900°С известняк подсушивается, подогревается и в нем выгорают органические примеси. В средней части печи — в зоне обжига, где температура достигает 900…1200°С, — происходит разложение СаСО 3 и выделение углекислого газа. В нижней части печи — зоне охлаждения — известь охлаждается поступающим снизу воздухом с 900 до 5О…1ОО°С. Газовые печи позволяют получить «чистую» известь, они проще в эксплуатации, процесс обжига в них можно механизировать и автоматизировать. [5]

Во вращающихся печах получают известь высокого качества, но при этом расходуется много топлива.

Имеют применение высокопроизводительные агрегаты с обжигом в «кипящем слое». Обжиг в «кипящем слое» производят в реакторе, представляющем собой металлическую шахту, отфутероианную внутри и разделенную но высоте решетчатыми сводами на 3…5 зон. Передача материала из зоны в зону производится через трубки, имеющие ограничитель. Высота «кипящего слоя» определяется от обреза переливной трубки до решетки. По периферии реактора имеются горелки для газа или мазута. Многозонность реактора позволяет получать известь высокого качества при небольшом расходе топлива. Полученный при обжиге карбонатных пород полупродукт носит название комовой извести-кипелки. В дальнейшем она поступает на помол или гашение.

В соответствии с требованиями ГОСТ 9179—77 негашеную известь следует измельчать до тонкости, при которой остаток при просеивании пробы через сита № 02 и № 008 должен быть соответственно не более 1,5 и 15%. Обычно заводы выпускают известь, характеризующуюся остатками на сите № 008 до 2…7%, что примерно соответствует удельной поверхности 3500… 5000 см 2 /г.

Молотую негашеную известь транспортируют в герметически закрытых металлических контейнерах или в бумажных битуминизированных мешках. Хранить молотую известь до употребления можно не более 10…15 сут в сухих складах.

При работах с известью необходимо соблюдать требования по охране труда. Попадание частиц молотой извести в легкие, а также на слизистые оболочки, особенно глаз, опасно.

Молотую негашеную известь применяют без ее предварительного гашения, что имеет ряд преимуществ: исключаются отходы в виде непогасившихся зерен, используется тепло, которое выделяется при гидратации извести, что ускоряет процессы твердения извести. Изделия из этой извести имеют и большую плотность, прочность и водостойкость.

Для ускорения твердения растворных и бетонных смесей на молотой негашеной извести в их состав вводят хлористый кальций, а для замедления твердения в начальный период (схватывания) добавляют гипс, серную кислоту и сульфитно-спиртовую барду. Добавка гипса и хлористого кальция, кроме того, повышает прочность растворов и бетонов, а добавки замедлителей твердения предупреждают образование трещин, что возможно при отсутствии определенных условий твердения. [4]

-

Гидратная известь. Известь воздушная отличается от других вяжущих веществ тем, что может превращаться в порошок не только при помоле, но и путем гашения — действие воды на куски комовой извести с выделением значительного количества тепла по реакции

СаО+ Н 2 О = Са(ОН)2 +65,5 кДж.

1 г-моль СаО выделяет 65,5 кДж тепла, 1 кг извести-кипелки— 1160 кДж.

Стехиометрически для гашения извести в пушонку необходимо 32% воды от массы СаО. Практически в зависимости от состава извести, степени ее обжига и способа гашения количество воды берут в 2, а иногда и в 3 раза больше, так как в результате выделения тепла при гашении происходит парообразование и часть воды удаляется с паром. На скорость гашения извести оказывают влияние температура и размеры кусков комовой извести. С повышением температуры ускоряется процесс гашения. Особенно быстро процесс гашения протекает при гашении паром при повышенном давлении в закрытых барабанах.

В зависимости от скорости гашения различают строительную негашеную известь: быстрогасящуюся со скоростью гашения не более 8 мин; среднегасящуюся со скоростью гашения до 25 мин и медленногасящуюся со скоростью гашения не менее 25 мин. Содержание активных СаО + MgO для гидратной извести должно быть не менее 70%, а влажность— не более 4%.

Гашение извести в пушонку производят в специальных машинах — гидраторах. Для гашения извести-кипелки в известковое тесто применяют известегаситель ЮЗ, в котором комовая известь одновременно размалывается, перемешивается с водой до образования известкового молока и сливается в сепаратор-отстойник. После отстаивания известкового молока образуется известковое тесто. Нельзя применять известковое тесто с большим содержанием непогасившихся зерен извести, так как гашение этих зерен может произойти в кладке, что приведет к растрескиванию затвердевшего известкового раствора. Измельчение извести в гасителе ЮЗ способствует практически полному гашению извести, тогда как в других машинах количество непогасившихся зерен (отходов) может достигать 30%.

Твердение извести может происходить только в воздушно-сухих условиях. Испарение воды (что имеет место при этом) вызывает слипание мельчайших частиц Са(ОН)2 в более крупные и их кристаллизацию. Кристаллы Са(ОН)2 срастаются друг с другом, образуя каркас, окружающий частицы песка. Наряду с этим происходит карбонизация гидрата оксида кальция за счет поглощения углекислоты воздуха.

Таким образом, твердение известковых растворов есть следствие их высыхания и образования кристаллического сростка Са(ОН) 2 , а также процесса образования углекислого кальция на поверхности изделия. Твердеет гашеная известь медленно, и прочность известковых растворов невысокая. Это объясняется тем, что кристаллизация гидрата оксида кальция происходит не интенсивно и кристаллы слабо связаны друг с другом. Кроме того, образовавшаяся на поверхности корка СаСО3 препятствует прониканию воздуха внутрь известкового раствора и тормозит дальнейшее развитие процесса карбонизации. Гидрат оксида кальция кристаллизуется тем быстрее, чем интенсивнее испаряется вода, поэтому для твердения извести необходима положительная температура.

Воздушную известь широко применяют для приготовления строительных растворов в производстве известково-пуццолановых вяжущих, для изготовления искусственных каменных материалов — силикатного кирпича, силикатных и пеносиликатных изделий, шлакобетонных блоков, а также в качестве покрасочных составов.

Транспортируют комовую известь навалом, защищая от увлажнения и загрязнения, а молотую — в специальных бумажных мешках или металлических закрытых контейнерах. Известковое тесто перевозят в специально для этого приспособленных кузовах самосвалов. Известь негашеная должна храниться в закрытых складах, защищенных от попадания влаги. Гидратную известь можно хранить непродолжительное время в мешках и сухих складах. Молотую известь не следует хранить более 30 сут, так как она постепенно гасится влагой воздуха и теряет активность. [4]

Химико-технологическая схема состоит из трёх стадий:

1

2

3

-

стадия подготовки сырья к химическим превращениям;

-

химические превращения;

-

получение и доводка целевых продуктов. [5]

2. ДИНАМИКА ТРУДОЗАТРАТ ПРИ РАЗВИТИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА.

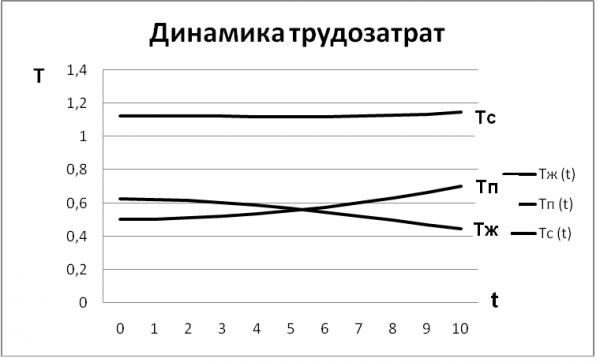

Исходя из динамики трудозатрат, различают два возможных варианта развития технологического процесса – ограниченное и неограниченное. Для определения того, какой из вариантов реализуется, по имеющимся зависимостям Тж=625/(4t 2 + 1000) и Tп=0,002t2 +0,5 , необходимо построить график изменения затрат живого, прошлого и совокупного труда. Для этого составим таблицу значений для Тж, Тп и Тс, где Тс = Тж + Тп:

|

t |

Тж (t) |

Tп (t) |

Tc (t) |

|

0 |

0,625 |

0,5 |

1,125 |

|

1 |

0,62251 |

0,502 |

1,12451 |

|

2 |

0,615157 |

0,508 |

1,123157 |

|

3 |

0,603282 |

0,518 |

1,121282 |

|

4 |

0,587406 |

0,532 |

1,119406 |

|

5 |

0,568182 |

0,55 |

1,118182 |

|

6 |

0,546329 |

0,572 |

1,118329 |

|

7 |

0,522575 |

0,598 |

1,120575 |

|

8 |

0,497611 |

0,628 |

1,125611 |

|

9 |

0,472054 |

0,662 |

1,134054 |

|

10 |

0,446429 |

0,7 |

1,146429 |

Табл 2.1. Таблица значений Тж, Тп и Тс

Рис 2.1. График динамики трудозатрат Тж, Тп и Тс

рационалистическое

Теперь найдем экономический предел накопления прошлого труда аналитически:

Тж(t)=625/(4t?2+1000) , Тп(t)=0,002t^2+0,5

Тж’(t)=-625*8t/(4t?2+1000)^2 Тп’(t)=0,004t

Тс = Тж + Тп

Тс’ = Тж’+ Тп’

Тс’ = 0,004t – 625*8t/(4t?2+1000)^2

Т.к. Тс’ = 0, то 0,004t –5000*t/(4t?2+1000)^2=0;

0,004t = 5000*t/(4t?2+1000)^2;

1250000*t/(4t?2+1000)^2=t;

- (4t?2+1000)^2= 1250000;

4t?2+1000= 1118;

4t^2 = 118;

- t^2 =29,5 ;

t 1 =-5,4 (не подходит по условию);

t 2 = 5,4 ;

- t*?5,4 – граница рационалистического развития, до которого целесообразно накапливать прошлый труд.

Тп = 0,002*5,4^2+0,5 = 0,558 – экономический предел накопления прошлого труда.

По графику определим, что процесс развития имеет трудосберегающий характер, т.к. происходит экономия затрат живого труда за счет роста затрат прошлого труда.

Важно также установить, в какой степени снижаются затраты живого труда по мере роста затрат прошлого труда, т.е. определить тип отдачи от дополнительных затрат прошлого труда. Нужно сравнить величину прироста прошлого труда и соответствующего уменьшения труда живого. Для этого необходимо исследовать характер экономии живого труда от величины прошлого труда.

Для начала найдем явный вид функции Т ж =f(Тп ):

- Тп = 0,002*t^2+0,5 =>

- t = ? ((Тп – 0,5)/0,002)= ?(500*Тп -250) ;

- Тж = 625/(4*t^2+1000) = 625/(4*(500*Тп-250)+1000) = 625/(2000*Тп -1000+1000) =625/2000*Тп ;

- Тж’ =| 625/2000*Тп)’ |= |-(625*2000)/(2000*Тп)^2 |= 1250000/(2000*Тп)^2;

- Т.к.

значение модуля производной уменьшается с ростом Т п , что равнозначно уменьшению времени, — реализуется убывающий тип отдачи от дополнительных затрат прошлого труда.

На основе вышеприведенных параметров можно дать следующую оценку перспектив технологического развития. Такое развитие, при котором происходит экономия труда живого за счет увеличения труда прошлого, будет целесообразным до момента времени, равного 5,4 года. Т.к. мы предположили, что предприятие уже развивается 3 года, то это означает, что экономически целесообразно увеличивать использование труда прошлого за счет уменьшения использования труда живого еще 2,4 лет.

3. УРОВЕНЬ ТЕХНОЛОГИИ ПРОИЗВОДСТВА

Ограниченный вариант динамики трудозатрат обеспечивается рационалистическим развитием. Он связан с уменьшением затрат живого труда за счет роста прошлого труда.

Необходимо помнить, что, с позиции внедренческих затрат, путь рационалистического развития всегда предпочтительнее по сравнению с эволюционным и революционным развитием технологического процесса. Это связано с большими дополнительными затратами на научно-исследовательские работы при реализации эволюционного или революционного пути развития. Однако путь рационалистического развития принципиально ограничен экономической целесообразностью реализации уже с позиции снижения функциональных технологических затрат.

Найдем производительность живого труда (L), технологическую вооруженность (B) и уровень технологии (Y), который показывает, насколько эффективно используется живой и прошлый труд при решении проблемы повышения производительности технологического процесса, а также является показателем “качества” технологического процесса и определяет его производительную способность. [6]

L = ?Y*B, где В = Тп/ Тж и Y = (1/ Тп)*(1/ Тж),

Значит L = 1/ Тж.

Зная Тж=625/(4t 2 + 1000) и Tп=0,002t2 +0,5 , находим производительность:

L = 1/ Тж = (4t 2 + 1000)/625

Т.к. мы предположили, что предприятие развивается 3 года (t = 3 года), то

L = (4*3^2 + 1000)/625=1,658

Далее таким же образом находим вооруженность:

В = Тп/ Тж = 0,002*t^2 +0,5 / ((625/(4*t^2 + 1000)) =

( 0,002*t^2+0,5) * (4*t^2 + 1000)/625

Рассчитаем вооруженность производства для момента времени t=3 года:

В =( 0,002*3^2+0,5) * (4*3^2 + 1000)/625=0,86

Находим уровень технологии:

Y = (1/ Тп)*(1/ Тж) = 1/ (0,002*3^2 +0,5) * 625/(4*3^2 + 1000)= 1,16

Параметр уровня технологии является безразмерным и по его значению можно судить об экономическом качестве технологического процесса. В таблице 3.1 даны значения уровня технологии и рекомендации по поводу улучшения технологии (производства).

[6]

|

Значение показателя У |

Оценка состояния технологии |