Министерство образования Российской Федерации

Южно-Уральский государственный университет

Кафедра автоматизации механосборочного производства

629.735(07)

Ф333

Федоров В.Б., ТЕХНОЛОГИЯ СБОРКИ ИЗДЕЛИЙ АВИАЦИОННОЙ ТЕХНИКИ

Текст лекций

Челябинск

Издательство ЮУрГУ 2003

УДК 629.735.33.002.2(075.8)

Федоров В.Б. Технология сборки изделий авиационной техники: Текст

лекций. — Челябинск: Изд-во ЮУрГУ, 2003. — 50 с.

Конспект лекций по курсу «Технология производства вертолетов» и «Спецглавы технологии» предназначен для студентов специальности 130100 — «Самолето- и вертолетосроение». В нем изложены теоретические основы обеспечения точности взаимного расположения узлов и агрегатов авиационной техники.

Может использоваться студентами других специальностей машиностроительного профиля при изучении вопросов сборки крупногабаритных, нежестких конструкций.

В составлении глав 1 и 2 принимал участие Пантилеев А.С., преподаватель кафедры «Летательные аппараты».

Ил. 27, табл. 8.

Одобрено учебно-методической комиссией механико-технологического факультета.

Рецензенты: к.т.н. Андрианов В.Н., к.т.н. Ямчук В.В.

Издательство ЮУрГУ, 2003.

1. ОСОБЕННОСТИ СБОРКИ МАЛОЖЕСТКИХ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ

1.1.Основы сборки агрегатов летательных аппаратов

Конструкция летательного аппарата (ЛА) и технология его изготовления находятся во взаимосвязи. При этом, как правило, вначале изменяется конструкция ЛА, а затем, технология. Борьба за уменьшение массы планера, увеличения его ресурса и надёжности привела:

- к отказу от конструктивных разъёмов по всем основным частям планера (переход на неразъёмные конструкции крыла и фюзеляжа на широкофюзеляжных самолётах);

- к увеличению геометрических размеров панелей, балок, лонжеронов, шпангоутов, выполненных из монолитных заготовок (использование для изготовления панелей толстолистовых обшивок размером 25 на 2 метра).

- к применению полиамидной бумаги и стеклопластиков, использование сварных панелей с сотовыми заполнителями из титановых и стальных сплавов, применению угле и боропластиков;

- к использованию комбинированных монолитно-сборных панелей, состоящих из толстолистовых заготовок, подкреплённых мощным стрингерным набором, или панелей из склеенных тонколистовых заготовок.

Существуют следующие типы сборок:

Технология сборки самолета

... узлы, панели, агрегаты и самолёт в целом. Совершенствование технологии сборочно-монтажных работ в самолетостроении зависит от выбранного способа базирования элементов конструкции относительно других элементов. Принятый метод сборки и ...

- механизмов;

- корпусных агрегатов и узлов;

- несущих аэродинамических поверхностей.

Сборка изделия состоит из следующих этапов:

1) установка собираемых изделий в требуемое положение относительно друг друга;

2) соединение установленных деталей соединительными элементами;

3) проверки собранного изделия в соответствии с чертежами , техническими условиями (ТУ), техническими требованиями (ТТ).

Время сборки — 50 … 75 % цикла изготовления ЛА, а их трудоёмкость — 30 … 40% трудоёмкости изготовления ЛА.

1.2.Обеспечение оптимальных аэродинамических форм ЛА

Особое значение при сборке агрегатов ЛА имеет значение — объёмная увязка деталей и узлов, обеспечивающих получение аэродинамических обводов заданной точности. Современный уровень проектирования предусматривает создание трёхмерной компьютерной модели создаваемого изделия. Параллельно создаётся модель технологической оснастки, обеспечивающей правильную взаимную ориентацию деталей при сборке.

Повышение производительности сборочных работ обеспечивается механизацией и автоматизацией проведения основных типовых технологических операций — разметки, кроя, сверления и клёпки. Силовые узлы конструкции планера ЛА типа лонжеронов, нервюр и шпангоутов. Их относят к плоскокаркасным узлам (ПКУ).

Основной способ соединения ПКУ — заклёпочные соединения. На долю сверлильно-клепальных работ (СКР) приходится 30 … 45% трудоёмкости сборочных работ. Трудоёмкость сверления составляет 30%, зенкования 13%, вставка заклёпок 4%, расклёпывание заклёпок 53%. В настоящее время при выполнении СКР широко используются клепальные автоматы. Однако, специфика производства, сложность конструкции ЛА, многообразие условий подхода к зоне клёпки, разница заклёпок по диаметру, малая протяжённость швов, обусловливают применение ручных дрелей и клепальных молотков, использование которых не позволяет достигнуть высокой производительности труда, не гарантирует стабильности качества соединений и вредно воздействует на организм человека.

Уровень механизации и автоматизации технологических процессов изготовления ПКУ определяется методом сборки. Распространены два метода сборки ПКУ — по сборочным отверстиям (СО) и в сборочном приспособлении (СП).

Сущность первого метода заключается в том, что базирование деталей относительно друг друга осуществляется совмещением специальных предусмотренных в них технологических отверстий, а второго — в том, что базирование деталей относительно базовых поверхностей выполняется по элементам фиксации СП.

Важнейшей частью технологического процесса изготовления ЛА является процесс обеспечения оптимальных аэродинамических форм его агрегатов. Исходной базой при проектировании и изготовлении агрегатов и планера являются не только основные оси, но и внешняя поверхность агрегатов. Переход от неё к теоретическим осям и к базам сборки позволяет сохранить единство конструкторско-технологических баз.

Это, в свою очередь, определяет условия эксплуатационной, а также производственно-технологической взаимозаменяемости. При этом, важно обеспечить возможность изготовления агрегатов с точными размерами из деталей и подсборок с менее точными размерами. Это достигается путём установки и закрепления элементов собираемого объекта в базовых (обводообразующих) элементах СП. Положение и геометрические размеры СП увязываются с обводами формообразующей оснастки, которая используется для изготовления элементов собираемого объекта.

Проектирование технологического процесса изготовления сварной ...

... механизации и автоматизации массового производства однотипных сварных изделий. Возможность широкого использования в сварных конструкциях прогрессивных со-временных видов материалов. Облегчение изготовления микроузлов и микродеталей в производстве некоторых видов изделий — полупроводниковых ...

Для обеспечения идентичности положения обводообразующих элементов оснастки, возможности их монтажа в процессе постройки СП и периодического контроля, а также для возможности отстыковки обводообразующих элементов заготовительной и сборочной оснастки создаются специальные виды оборудования и средств увязки. Они представляют собой группу физических носителей форм и размеров, которые позволяют при всех видах процессов изготовления деталей получить конечные параметры геометрии обводов, соответствующие ТТ по точности. Проектирование средств увязки основывается на специально разрабатываемых схемах увязки, отражающих основные условия взаимосвязи этих агрегатов.

При необходимости дополнительного контроля или дублирования оснастки предусматриваются средства, обеспечивающие идентичность всех экземпляров или комплектов оснастки. В ряде случаев, такими средствами монтажа и контроля являются макеты и эталоны агрегатов и частей самолёта, т.е. жёсткие носители форм и размеров разъёмов и стыков самолёта. С их помощью определяются и подтверждаются основные размеры, правильность положения фиксаторов и т.д. Проверкой увязки оснастки с технологическими процессами сборки являются контрольные сборки.

Характерная для самолётостроения особенность увязки различных процессов изготовления деталей с процессами сборки и получения точных обводов в соответствие с заданными допусками состоит в том, что детали должны иметь размеры, соответствующие размерам средств увязки и изготовленной по ним оснастки. Точность таких деталей должна быть не выше и не ниже пределов, регламентированных увязкой оснастки в процессе сборки.

1.3.Необходимость подгонки по месту

Сравнительно частая сменяемость объектов сборки, малая жесткость деталей и узлов, необходимость постоянного увеличения точности выполнения наружных обводов и мест сопряжений конструкций самолетов приводят к введению на многих деталях и узлах определенных припусков, удаляемых при сборке механической обработкой, или к значительной неточности изготовления контуров деталей при холодном деформировании из листа, устраняемой при сборке дополнительным деформированием их до заданных размеров.

Наличие припусков на деталях и узлах, поступающих на сборку сборочных единиц, требует подгоночных работ, выполняемых по месту.

Объем подгоночных работ в сборочных цехах немалый. Процесс подгонки значительно увеличивает длительность сборки.

Любые технические мероприятия, связанные с ликвидацией подгоночных работ или уменьшением их объема, т. е. с повышением взаимозаменяемости деталей и узлов при сборке, приводят к увеличению производительности труда и повышению качества изделий. Однако не следует при этом забывать об экономической оценке целесообразности подгоночных работ. Подгонка деталей по месту иногда является технически необходимой, так как является единственным способом достижения высококачественного сопряжения в многозвенной размерной цепи.

Для большинства самолетов концевая часть лонжеронов крыла, сопрягающаяся с силовой корневой нервюрой, представляет многозвенную конструкцию, состоящую из нижнего и верхнего силовых поясов, соединенных между собой вертикальной стенкой и вертикальными стойками. К поясам крепят нижнюю и верхнюю обшивки панелей крыла. Для образования прочного и надежного стыка поясов, стоек и стенок лонжеронов в конструкцию вводят специальные фитинги, имеющие вырезы и пазы, в которые входят концы поясов, стоек и стенок. Вырезы и пазы могут быть выполнены и на концовках поясов и стоек. Соединение фитингов, стоек, поясов и обшивок производят болтами и заклепками.

Для обеспечения плотного прилегания сопрягаемых поверхностей деталей необходима их тщательная подгонка. Добиться выполнения практически беззазорного сочленения деталей без подгонки их по месту невозможно. Если подобную конструкцию упростить нельзя, то без подгоночных работ не обойтись.

Подгонка не исключена при любом методе сборки самолетных конструкций.

Подгонка осуществляется ручным и механизированным способами путем обрезки припусков на листовых деталях, опиливания кромок и плоскостей деталей, шабрения сопрягаемых плоскостей, фрезерования поверхностей, сверления и развертывания отверстий, подгибки листовых деталей по контуру, деформирования. Каждому методу сборки присущи свои способы выполнения подгоночных работ.

1.4.Оптимизация форм припусков

При использовании подгонки как средства достижения заданного качества собираемого изделия на заключительном этапе сборки необходимо стремиться к тому, чтобы припуски на детали или отклонения от заданных геометрических форм были оптимальны, т. е. обеспечивали бы высокое качество при минимальных затратах труда

Выбор припусков осуществляют следующим образом:

1. На основании анализа конструкции собираемого изделия определяют элемент конструкции (замыкающий элемент), на котором можно назначить припуски, удаляемые при сборке подгонкой по месту. При этом следует руководствоваться положением о недопустимости нарушения размеров других элементов конструкции; замыкающее звено выбирают из числа тех, на которых с наименьшими затратами труда и с определенным уровнем качества можно выполнить подгоночные работы.

2. На все элементы собираемого изделия назначают допуски, технически выполнимые в условиях конкретного производства. Допуски не должны выходить за пределы, установленные ТУ.

3. На замыкающем элементе конструкции припуски задают на тех поверхностях, которые сопрягаются с другими элементами конструкции и дают возможность компенсировать накопление погрешности формы без нарушения прочности стыкуемых элементов при обеспечении их функционального назначения.

Выполнение этих условий обеспечивает достижение заданной точности узлов и агрегатов самолета доработкой замыкающего элемента при практически выполнимых производственных допусках на все входящие элементы конструкции собираемого изделия.

В связи со значительной трудоемкостью операций удаления технологических припусков за период запуска нового самолета в производство необходимо рассчитать ожидаемую точность при различных методах сборки, экономически обосновать эти методы и только в том случае, если ожидаемая точность не обеспечивает заданную или экономически нецелесообразна, надо вводить припуски на детали, которые будут удаляться при сборке подгонкой по месту.

1.5.Точность и технико-экономические показатели различных методов

сборки

Планер самолета изготовляется в строгой последовательности. При сборке одного и того же узла (панели, отсека, агрегата) для установки деталей каркаса и обшивки в сборочное положение применяют различные сборочные базы (различные методы базирования).

Так, при сборке кессона крыла лонжероны в сборочное положение устанавливают по базовым отверстиям (БО), макетные и самолетные нервюры — по СО, а панели — по внутренней поверхности обшивки. При сборке носового отсека фюзеляжа шпангоуты в сборочное положение устанавливают по ложементам СП, стыковые узлы — по отверстиям под стыковые болты (ОСБ), панели — по наружной поверхности обшивки.

Во всех случаях применения при сборке одного изделия нескольких сборочных баз основным методом базирования считают тот, при котором формируется внешний обвод агрегата. В соответствии с требованиями к точности внешних обводов самолета определяют метод (или методы) базирования.

В табл.1 определена зависимость между Q М — расходом металла на технологическую оснастку; Tосн — трудоемкостью изготовления оснастки; Cосн — себестоимостью изготовления технологической оснастки N0 — объемом сборочного оборудования, и наименованием сборочной единицы и методом базирования.

При расчетах погрешности характерного размера по внешнему обводу контура ∆ H x =2δобв были приняты следующие исходные данные:

толщина обшивки δ 1 = 2 мм, допуск на толщину обшивки

∆δ 1 =+ 0,005мм; толщина панели δ 2 = 5 мм, допуск на механическую обработку полотна

панели ∆δ 2 =− 0,5мм; отклонения размеров H1 ,H2 ,H3 , определяющих положения СО и КФО в

деталях, ∆H 1 = ∆H2 = ∆H3 = ±0,3 мм; расстояние между листами, панелями и базовыми поверхностями макетных

нервюр и обводами рубильников ∆H 1 ′ = ∆H′2 ′ = ±0,2 мм; погрешности из-за наличия зазоров в отверстиях при фиксации по СО и

КФО ∆Z =−0,025…0,125мм;

погрешности H СП при замкнутом контуре макетной нервюры ∆HСП = ±0,2мм, при разомкнутом контуре макетного шпангоута и при наличии рубильников ∆H′СП = 0,6мм;

погрешность расстояния H СП между центрами КФО в вилках СП

∆HКФО− СП = 0,2мм; при цельноштампованной нервюре погрешность ∆HК =±0,3мм и при

механически обработанной нервюре (шпангоуте) ∆H К =±0,25мм; погрешность из-за деформаций и изменения температуры Ci =±0,3мм.

Таблица 1 Технико-экономические показатели некоторых методов базирования при подготовке производства

| Метод базирования | Наименование сборочной единицы | Показатели, % | |||

| Q М | Tосн | Cосн | N0 | ||

| По наружной поверхности обшивки | Узлы, панели, отсеки, агрегаты | 100 | 100 | 100 | 100 |

| По поверхности каркаса | Узлы, панели | 95 | 95 | 90 | 80 |

| Отсеки, агрегаты | 100 | ||||

| По внутренней поверхности обшивки | Узлы, панели | 40 | 35 | 35 | 45 |

| Отсеки, агрегаты | 60 | 70 | 60 | 95 | |

| По СО | Узлы, панели | 25 | 30 | 25 | 35 |

| Отсеки, агрегаты | 75 | 60 | 55 | 85 | |

| По КФО | Узлы, панели | 45 | 30 | 35 | 40 |

| Отсеки, агрегаты | 55 | 75 | 80 | 90 | |

Из табл.2 следует, что наибольшую точность обвода можно получить при базировании по наружной поверхности обшивки. В этом случае ожидаемая (расчетная) погрешность обвода на одну сторону профиля ∆H min = ±0,35мм. При базировании по внутренней поверхности обшивки δобв min =±0,8 мм, а при базировании по СО и КФО погрешность почти одинаковая и δобв min =−1K1,2мм.

При удовлетворении требований по точности несколькими методами базирования выбирают метод, имеющий наилучшие технико-экономические показатели.

В табл.1 и 3 приведены технико-экономические показатели для одной условно выбранной программы выпуска самолетов при некоторых методах базирования.

Таблица 2 Расчетные данные по точности внешнего обвода агрегата при различных методах базирования

| Метод базирования | δобв max , мм | δобв min , мм |

| По наружной поверхности обшивки | ± 0,7 | ± 0,35 |

| По поверхности каркаса (при цельноштампованной нервюре) | ± 1,0 | ± 0,5 |

| По внутренней поверхности обшивки (при замкнутой нервюре) | –1,7…1,5 | ± 0,8 |

| По СО | ± 2,4 | ± 1,2 |

| По КФО | ± 2,2 | –1,0…1,1 |

Таблица 3 Технико-экономические показатели некоторых методов базирования при основном производстве

| Методы базирования | Показатели, | % | |

| Q М | Tосн | Cосн | |

| По наружной поверхности обшивки | 100 | 100 | 100 |

| По поверхности каркаса | 115 | 95 | 120 |

| По внутренней поверхности обшивки | 65 | 70 | 90 |

| По СО | 70 | 65 | 80 |

| По КФО | 60 | 80 | 85 |

Технико-экономические показатели при базировании по наружной поверхности обшивки приняты за 100%Q М

При базировании по СО и КФО многие узлы и панели собирают без СП на столах, верстаках или в переналаживаемых СП. Это приводит к снижению расхода металла на оснастку, а следовательно, и к снижению ее себестоимости.

Затраты на подготовку производства для сборки отсеков и агрегатов с базированием по СО, КФО и внутренней поверхности обшивки меньше и составляют 55…90% затрат на подготовку производства при базировании по поверхности каркаса и наружной поверхности обшивки (табл.1).

Число необходимых СП для сборки отсеков и агрегатов практически одинаково при всех приведенных в табл.1, трех методах базирования. В то же время при базировании по СО, КФО и внутренней поверхности обшивки конструкция обшивки СП проще.

Согласно табл.3 себестоимость технологической оснастки при сборке и длительность цикла сборки при базировании по поверхности каркаса выше, чем при базировании по наружной поверхности обшивки. Объясняется это свойственным этому методу меньшим объемом панелирования и значительным объемом клепальных работ, выполняемых в СП общей сборки ручным инструментом (пневмодрелью, пневмомолотком, переносными прессами).

Большой объем панелирования, выделение участков сборки и клепки панелей с созданием поточных линий, применение более совершенных СП, уменьшение объема сборочно-клепальных работ при общей сборке отсеков и агрегатов — все это повышает технико-экономические показатели основного производства. При базировании по СО, КФО и внутренней поверхности обшивки все техникоэкономические показатели выше, чем при сборке с базированием по наружной поверхности обшивки и поверхности каркаса. Себестоимость изготовления технологической оснастки C осн составляет 25…80 %, площадь, занимаемая технологической оснасткой, на всех этапах производства изделия — 65…80 %, цикл сборки — 80…90 % от соответствующих показателей при сборке с базированием по наружной поверхности обшивки.

Приведенные в табл.1 и 3 технико-экономические показатели подготовки производства следует рассматривать как качественную оценку рассматриваемых методов сборки и базирования.

2. СБОРОЧНЫЕ ПРИСПОСОБЛЕНИЯ [1]

к ним предъявляемые

Основное назначение СП — обеспечение возможности установки базирования деталей, узлов, панелей в сборочном положении относительно базовых осей и создание условий для соединения деталей в сборочную единицу.

При выполнении основного назначения СП должно: обеспечивать сохранение точности базовых размеров в процессе сборки, иметь свободные подходы для установки деталей и их соединения, исключать промеры, подгонку и разметку при установке деталей, иметь средства механизации для подъема, опускания и закрепления СП, отвечать требованиям по технике безопасности при работе.

Сборочное приспособление представляет собой сложную пространственную конструкцию, состоящую из следующих элементов:

- каркаса (рам, балок, стоек, колонн);

- установочных (базирующих) элементов (рубильников, ложементов, плит стыка, дистанционных калибров, кронштейнов, установочных линеек, накладок и т д.);

- средств крепления и фиксации собираемых деталей в сборочном положении;

- механизмов для подъема и закрепления установочных элементов в исходном и рабочем положении;

- механизмов для установки и снятия деталей и сборочных единиц.

Существует большое разнообразие конструкций СП. В зависимости от конструкции СП объединяют по конструктивно-эксплуатационным признакам в следующие группы:

- сборно-разборные СП;

- упрощенные сборно-разборные СП;

- специализированные СП.

В сборно-разборном СП установочные элементы строго зафиксированы относительно базовых осей собираемого изделия и соединены между собой. Установку собираемых деталей в сборочное положение производят только по базирующим поверхностям СП. Сборно-разборное СП служит для сборки узла, агрегата или отсека только одного типоразмера.

При смене объекта производства сборно-разборные СП полностью демонтируют, стандартизованные детали и элементы используют для других вновь проектируемых СП.

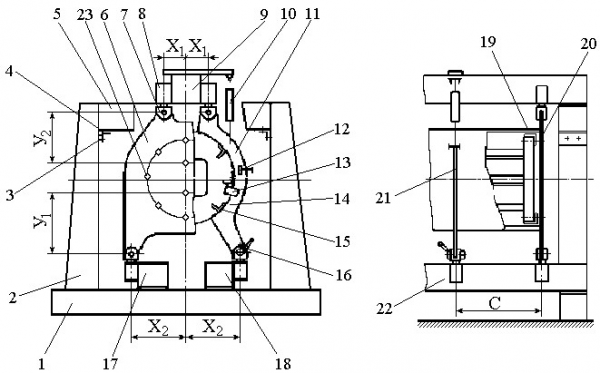

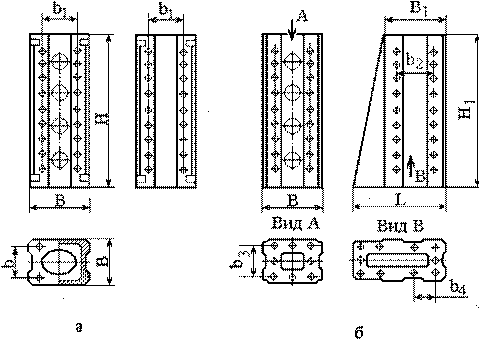

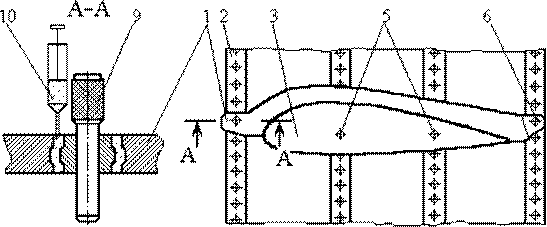

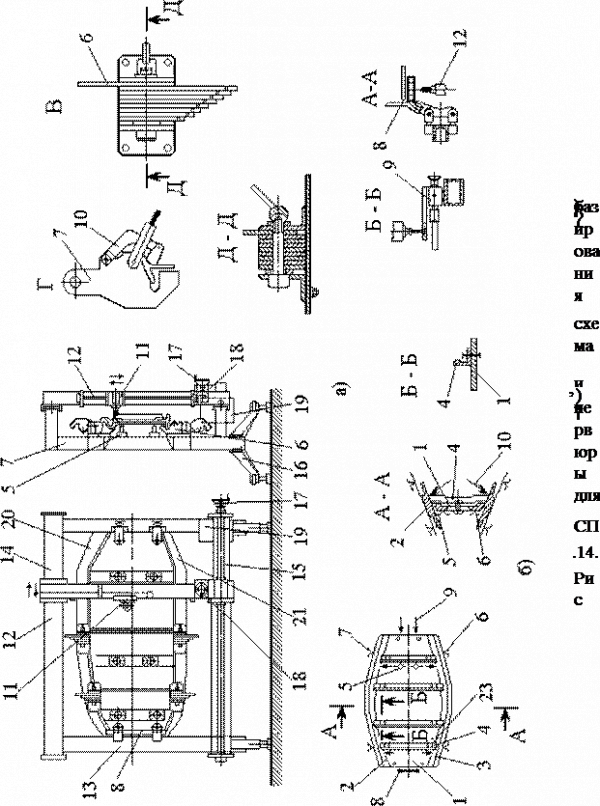

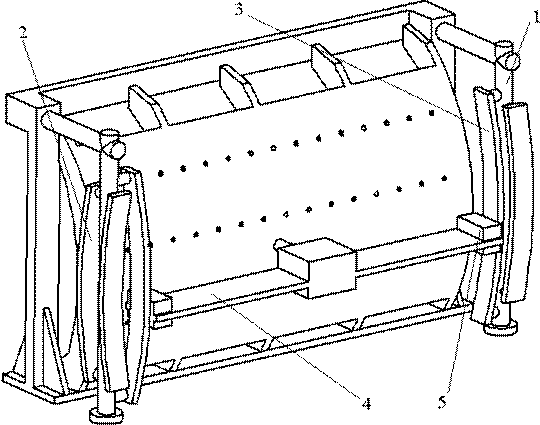

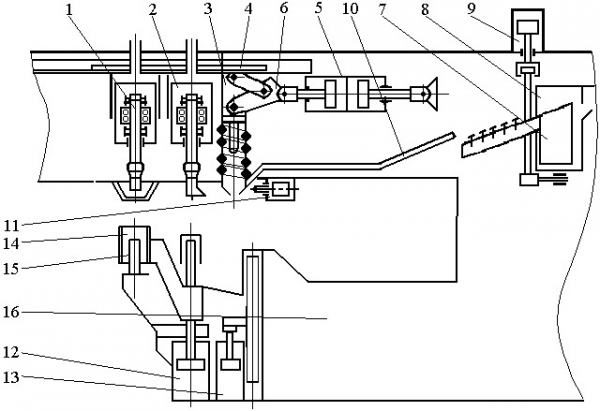

Рис.1.Сборно-разборное СП для сборки отсека фюзеляжа

В сборно-разборном СП установочные элементы строго зафиксированы относительно базовых осей собираемого изделия и соединены между собой. Установку собираемых деталей в сборочное положение производят только по базирующим поверхностям СП. Сборно-разборное СП служит для сборки узла, агрегата или отсека только одного типоразмера.

При смене объекта производства сборно-разборные СП полностью демонтируют, стандартизованные детали и элементы используют для других вновь проектируемых СП.

На рис.1 приведено сборно-разборное СП для сборки отсека фюзеляжа с базированием обшивки по поверхности каркаса. Каркас СП состоит из основания 1, блоков колонн 2, накладок 3, поперечных балок 5, продольных балок 9, 17 и 18, кронштейнов 4. Эти элементы СП стандартизованы. Детали и элементы каркаса СП соединены между собой болтами.

На каркас установлены все остальные элементы СП.

Базирующими элементами в рассматриваемом СП являются: плита стыка 6, по которой в сборочное положение по БО 23 устанавливают стыковой профиль 19, закрепляя его на ней технологическими болтами 20.

Рабочая поверхность рубильников сопрягается с поверхностью каркаса. По этим поверхностям устанавливают в сборочное положение шпангоуты 14 и стрингеры 15. Рубильники 21, рабочая поверхность которых сопрягается с поверхностью обшивки, устанавливают вместо рубильников 11, когда нужно прижать обшивку 22 к каркасу. Средствами крепления собираемых деталей в данном случае служат прижимы 12 и опоры 13, установленные на рубильниках 11, и технологические болты 20. Установочными элементами СП являются вилки 7, стаканы 8, механизмы для подъема 10 рубильников и 16 зажимов.

Также на рис. 1 показана схема координации точек крепления базирующих элементов сборно-разборного СП относительно базовых осей отсека. Точки крепления плиты стыка и рубильников относительно оси симметрии отсека закоординированы размерами x l , x2, а относительно строительной горизонтали — размерами y1, y2. Положение плит стыка и рубильников в продольном направлении определяет размер с.

В качестве базирующих элементов в упрощенных сборно-разборных СП используют базовые поверхности и специальные базовые отверстия в деталях собираемого изделия. В качестве (БО) используют СО, КФО. Введение в СП базовых отверстий СО, КФО значительно сокращает число базирующих элементов, что приводит к упрощению его конструкции. Упрощенные сборноразборные СП служат для сборки узла, агрегата или отсека только одного типоразмера.

2.2. Специализированные сборочные приспособления

Специализированное СП — это плоская или пространственная переналаживаемая координатная система, состоящая из каркаса, базирующих и крепежных элементов. Базирование деталей, узлов, панелей можно осуществлять по базирующим элементам СП (как в сборно-разборных СП) или по базирующим элементам СП и базовым отверстиям (как в упрощенных сборно-разборных СП).

Координатная система специализированных СП реализуется с помощью колонн, балок, координатных линеек, дистанционных калибров и различного вида накладок, в которых имеются отверстия для установки их в требуемое положение.

Каждое специализированное СП предназначено для сборки в условиях единичного или мелкосерийного производства однотипных узлов, панелей или отсеков. При переходе со сборки узла одного типоразмера на узел другого типоразмера СП не демонстрируют, а производят перестановку — переналадку базирующих и крепежных элементов на каркас. Переналадку СП производят на основании схемы (таблицы координатных точек) установки базирующих и крепежных элементов для узла, панели или отсека данного типоразмера.

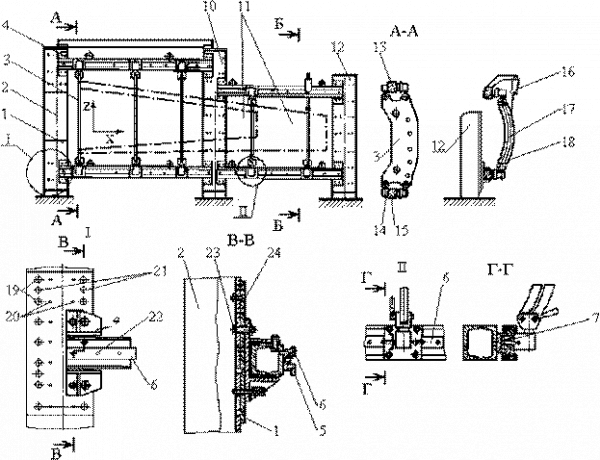

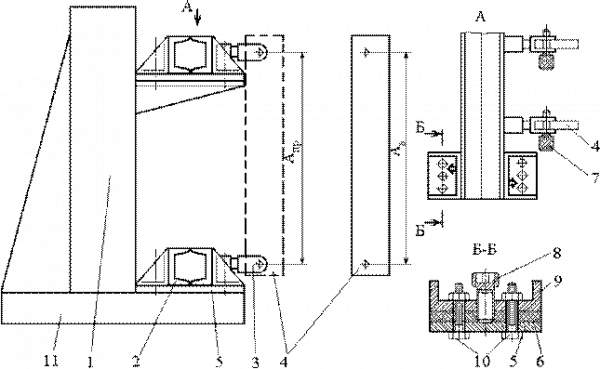

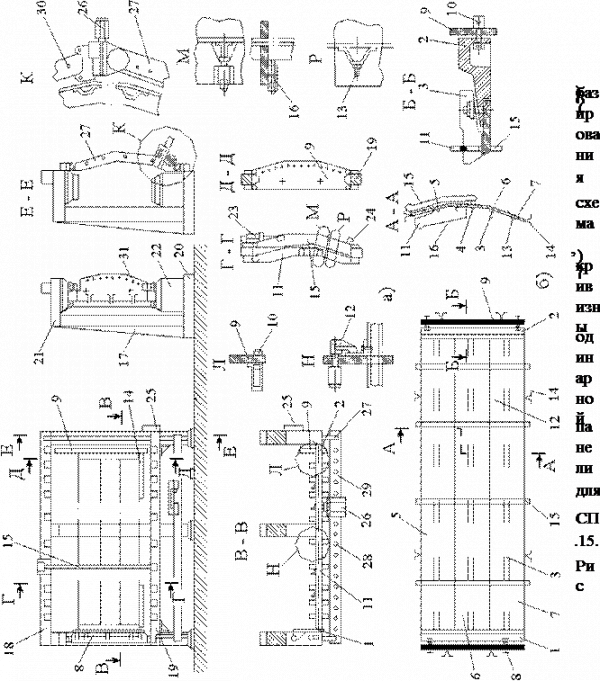

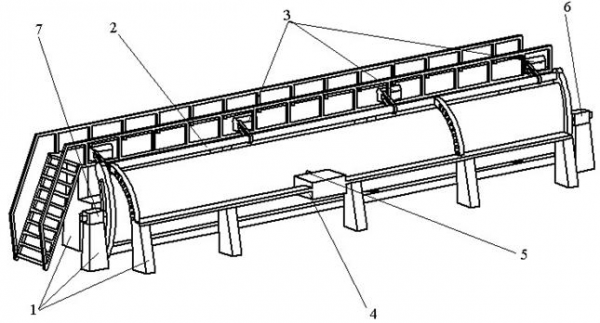

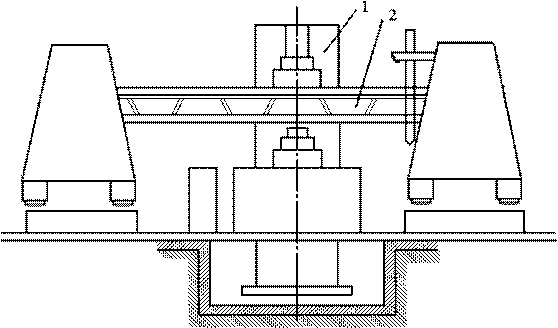

На рис. 2 приведено специализированное СП для сборки группы панелей 11.

Рис.2.Специализированное СП для сборки панелей

Каркас СП состоит из двух секций. Каждая секция каркаса состоит из блоков колонн 2 с фиксирующими отверстиями 19, 20 и 21, балок 13 и 15 и ресивера 8. Каркас представляет собой жесткую систему, так как блоки колонн укреплены в полу цеха и соединены между собой ресиверами. На колонны устанавливают координатные плиты 1, 10 и 12, в которых имеется по два ряда координатных отверстий с шагом 100 мм, плиты закрепляют на колоннах болтами 24. На координатные плиты устанавливают кронштейны 4 с закрепленными в них балками 13 и 15. Система базовых отверстий в плитах 1 и 10 позволяет изменять расстояние между балками в вертикальном направлении (по оси х) с шагом 100 мм. Балка, закрепленная в кронштейне, координируется по высоте фиксатором относительно плиты 1, а кронштейн крепится в плите 1 и колонне 2 болтами 23. На балке 5 устанавливают базовые координатные плиты с дистанционными калибрами 6. В дистанционных калибрах просверлены координатные отверстия 22. Начало координат лежит в одной плоскости с координатными отверстиями базовой плиты 1 (сеч. В-В).

По направляющим базовой плиты балки 5 перемещается стакан 7 с укрепленными в нем ложементами 17 и рубильниками 18, на которых установлены цилиндры подъема 16. Положение стакана координируют относительно дистанционного калибра 6 фиксаторами 9. Рубильники и ложементы можно передвигать по балке 5 (по оси х) на любое расстояние по специальному калибру. Плита стыка 3 в рассматриваемом СП установлена неподвижно и закреплена в приваренных к балкам стаканах 14 и боковых подвижных стаканах 7. При переналадке СП со сборки панели одного типоразмера на сборку панели другого типоразмера производят перестановку балок по высоте и рубильников с ложементами по длине СП в соответствии со схемой установки базирующих и крепежных элементов

2.3.Элементы и детали сборочных приспособлений

Для сокращения времени и стоимости проектирования и изготовления СП большая часть их элементов стандартизована. Стандартизация проводится в пределах отрасли или предприятия.

На стандартизированные элементы и детали СП в централизованном порядке разрабатывают отраслевой ОСТ в виде таблиц с эскизами. Заводы изготовляют такие элементы и имеют их на складах в требуемом количестве для нужд производства.

Конструктор проектирует (компонует) СП из стандартизованных элементов и проектирует несколько специальных деталей и элементов, связанных непосредственно с конструкцией собираемого изделия (рубильники, ложементы, плиты стыка).

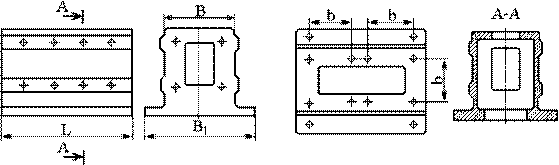

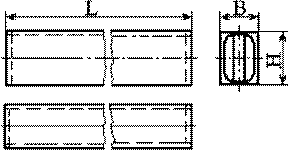

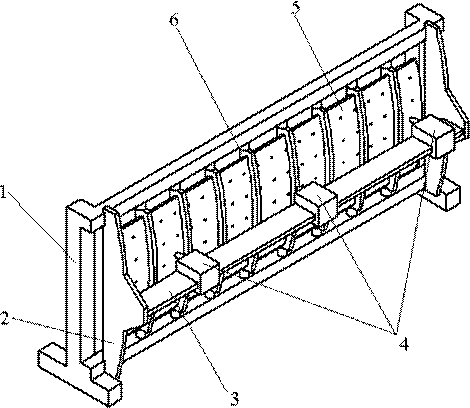

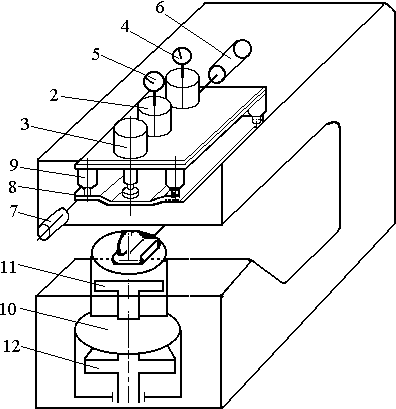

На рис.3 и 4 показаны элементы СП, а в табл.4 и 6 даны размеры, необходимые для их изображения на чертежах.

Основания и плиты служат опорами для блоков колонн, эти элементы СП отлиты из чугуна и отбираются по привалочным плоскостям. Размеры рабочих поверхностей L и В, расстояния между центрами отверстий b и диаметры отверстий под крепежные болты согласуются с соответствующими размерами блоков колонн.

Рис.3.Основание каркаса

Рис.4.Прямоугольная плита

Таблица 4 Конструктивные параметры основания каркаса

| L, мм | В, мм | B 1 , мм | b, мм |

Площадь, занятая блоками колонн, мм |

Масса, кг |

| 400 | 210 | 310 | 120 | 160×160 | 51 |

| 450 | 240 | 350 | 150 | 200×200 | 60 |

| 650 | 240 | 350 | 150 | 200×200 | 83 |

Таблица 5 Конструктивные параметры прямоугольной плиты

| L, мм | L 1 , мм | В, мм | B 1 , мм | b, мм |

Площадь, занятая блоками колонн, мм |

Масса, кг |

| 600 | 750 | 300 | 450 | 200 | 300×300 | 115 |

| 900 | 1050 | 300 | 450 | 200 | 300×300 | 155 |

| 800 | 950 | 500 | 650 | 400 | 500×500 | 165 |

| 1100 | 1250 | 500 | 650 | 400 | 500×500 | 210 |

| 1300 | 1450 | 500 | 650 | 400 | 500×500 | 240 |

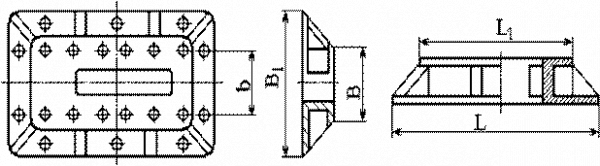

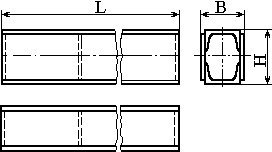

Таблица 6 Конструктивные параметры блоков колонн каркасов

| В, мм | Н, мм | b, мм | b 1 , мм | Масса, кг | В1, мм |

L, мм |

b 2 , мм |

b 3 , мм | b 4 , мм | Н1, мм | Масса, кг |

| 160 | 500 | 120 | 80 | 29 | 160 | 320 | 120 | 80 | 120 | 1500 | 97 |

| 160 | 1000 | 120 | 80 | 55 | 200 | 400 | 150 | 100 | 150 | 1500 | 126 |

| 200 | 500 | 150 | 100 | 35 | 300 | 600 | 200 | 200 | 100 | 2000 | 380 |

| 200 | 1000 | 150 | 100 | 66 | — | — | — | — | — | — | — |

| 300 | 1000 | 200 | 200 | 155 | — | — | — | — | — | — | — |

| 300 | 2000 | 200 | 200 | 290 | — | — | — | — | — | — | — |

Рис.5.Блоки колонн каркаса

Таблица 7 Конструктивные параметры блоков швеллеров

| Н, мм | В, мм | J, см 4 | W, Па |

| 120 | 104 | 101 | 60,4 |

| 160 | 128 | 187 | 149,4 |

| 200 | 152 | 304 | 304,0 |

| 240 | 180 | 483 | 580,0 |

| 300 | 200 | 775 | 1162,0 |

Примечание. Длина L (рис.6) должна быть кратной 500 мм; J — момент инерции сечения балки; W — модуль упругости.

Рис.6.Швеллерная балка

Таблица 8

Конструктивные параметры сборной балки

| Н, мм | В, мм | J, см 4 | W, Па |

| 250 | 260 | 593 | 866,2 |

| 300 | 260 | 917 | 1375,6 |

| 350 | 260 | 1161 | 2032,2 |

| 300 | 320 | 1128 | 1692,8 |

| 350 | 320 | 1418 | 2482,0 |

| 400 | 320 | 1727 | 3454,8 |

Примечание. Длина L (рис.7) должна быть кратной 500 мм.

Рис.7.Сборная балка

На чертеже СП вычерчивают в масштабе основные его элементы и детали собираемого изделия.

Рубильники являются основными базирующими элементами СП. Применяют рубильники, состоящие из одной детали (цельные), и рубильники, состоящие из нескольких деталей (рубильники с законцовками).

Рубильники изготовляют из стального проката или литья вторичного алюминиевого сплава. Ложементы служат для установки элементов каркаса собираемого изделия в сборочное положение. Они имеют такие же обводы, как и соответствующие им рубильники. Зазор между поверхностями рубильника и ложемента должен быть равен сумме толщин собираемых деталей плюс 2…3 см.

2.4.Образование рабочего контура базового элемента сборочного

приспособления

На рис.8 показано перенесение внешнего обвода эталона узла 3 (размеры А к 1, Ак 2, Ак 3) на базовые элементы 1 (рубильники) сборочного приспособления. Эталон узла устанавливается на плаз-кондукторе 2 по базовым отверстиям 5. Рубильники устанавливают также на плаз-кондукторе по отверстиям 6; рабочий контур их обработан неточно, между контуром рубильников и эталоном узла предусматривается зазор z, к размеру которого также не предъявляются высокие требования по точности. После того как эталон узла и рубильники зафиксированы в нужном положения, зазор между ними заполняется специальной цементной массой 4, которая после застывания точно копирует обвод узла. Цементная масса при помощи специальных поднутрений скрепляется с рубильниками и, таким образом, рабочий контур последних получается не механической обработкой, что является весьма трудоемким процессом, сопряженным с существенными погрешностями размеров, а копируется с эталона узла, который изготовлен с высокой степенью точности. Цементная масса играет в данном случае роль компенсатора при образовании на рубильниках размеров Ак 1, Ак 2, Ак 3 на базе отверстий 6.

Рис.8.Образование рабочего контура базового элемента сборочного

приспособления (рубильника) по

эталону узла, сделанного по сечению нервюры крыла На рис.9 дан пример перенесения размера А п .к плаз-кондуктора на рубильник 1, где этот размер определяет расстояние Ар между отверстиями 6, по которым рубильник устанавливают на сборочном приспособлении. Размер Ар наносят на базе рабочего контура рубильника, который получен механической обработкой на основе контура шаблона 8. На плаз-кондукторе 2 по базовым отверстиям 5 устанавливается шаблон 3, обработанный по внешнему контуру сечения крыла. Рабочий контур рубильника 1 совмещается с рабочим контуром шаблона 3. Отверстия 6 рубильника просверлены лишь с примерным соблюдением размера Ар они имеют заведомо больший диаметр с тем расчетом, чтобы в них можно было установить втулки 7. Втулки устанавливают в отверстия рубильника и фиксируют в нужном положении по отверстиям в плаз-кондукторе штырями 9.

После того как зафиксирован рабочий контур рубильника и точно зафиксированы втулки, их соединяют с корпусом рубильника при помощи цементной массы. В зазор между втулками 7 и рубильником 1 заливают цементную массу 4. Скрепление втулки с рубильником обеспечивается цементом за счет поднутрений, показанных на рис. 9 (см. разрез по А—А).

Таким образом, размер А р рубильника копируется с плаз-кондукторз (размер Ап .к), изготовленного с высокой точностью.

Рис.9.Образование размера А р рубильника по размеру Ап .к эталона

(плаз-кондуктора)

Упоминаемый в последних двух примерах плаз-кондуктор представляет собой стол, на котором установлены массивные линейки с отверстиями. Расстояние между отверстиями, равное 50 мм, выполнено с допуском ± 0,01 мм. Сочетание продольных и поперечных линеек обеспечивает точную фиксацию двух отверстий на любом расстоянии друг от друга, кратном 50 мм.

На рис.10 показано использование правила компенсации при монтаже балок 2 сборочных приспособлений на колоннах 1. Так же на рисунке показаны: 3 — вилки-фиксаторы для базовых элементов приспособления (рубильников): 4 — монтажная плита; 5 — цементная масса (компенсатор); 6 — кронштейн; 7 — фиксаторы; 8 — болт для регулирования верхней балки; 9 — кронштейн верхней балки; 10 — болты крепления балки к кронштейну: 11 — основание приспособления.

Задача состоит в том, чтобы на кронштейнах 6, закрепленных на колонках 1, установить балки 2 с обеспечением размера А ур между отверстиями вилок 3, соответствующего размеру Ад на эталонной монтажной плите 4.

Это делается так. Одну из балок устанавливают и закрепляют на кронштейнах с соблюдением лишь ее горизонтального, положения. Положение другой балки при установке на колонне регулируется болтами 8; ввертывая болты в основание, поднимают балку, вывертывая — опускают, тем самым зазор между основаниями балки и кронштейна то увеличивая, то уменьшается. Положение верхней балки регулируют до тех пор, пока отверстия в вилках 3 не совпадут с отверстиями в веденных к ним эталонных монтажных плитах 4. Совпадение отверстий в вилках и плитах в левой и правой частях балки дает возможность зафиксировать положение верхней балки штырями в результате этого балки устанавливаются точно по эталону, остается соединить их с кронштейном; это делается путем заполнения зазора между кронштейном и балкой цементной массой играющей роль компенсатора. Таким образом, размер А э эталона скопирован на сборочное приспособление (Апр ).

Отверстия в вилках 3 используются в дальнейшем для установки базовых элементов приспособления рубильников. Во многих случаях погрешности размеров деталей компенсируются их упругой деформацией при сборке. Это возможно тогда, когда жесткость одной из деталей относительно невелика

Рис.10.Образование размера А пр сборочного приспособления копированием размера Аэ с эталона (монтажной плиты)

2.5.Компоновка СП для хвостовой части руля направления

с вспенивающимся заполнителем

Разработаны технологические процессы сборки и склеивания хвостовых частей рулей, элеронов, закрылков, щитков самолетов и вертолетов и законцовок лопастей несущего и хвостового винтов вертолетов из металлических и композиционных материалов.

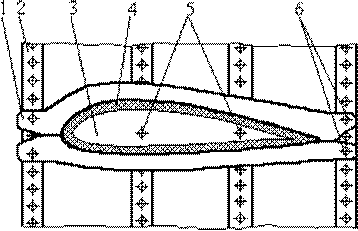

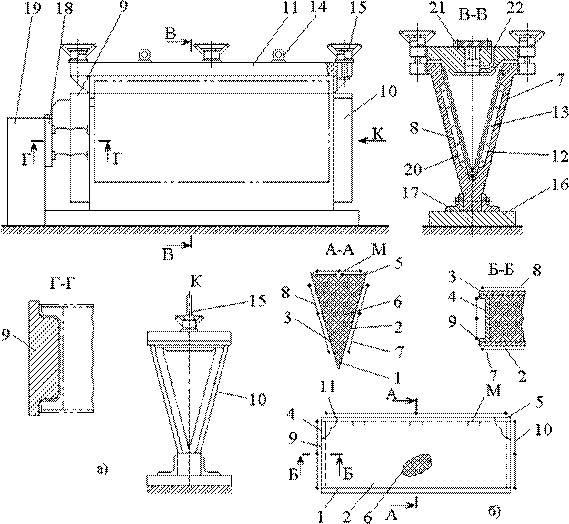

В качестве примера рассмотрим сборку и склеивание хвостовой части руля направления самолета. Сборку выполняют в ограничительном приспособлении (рис. 12) с базированием по наружной поверхности обшивки.

Хвостовая часть руля состоит из профиля 1, обшивок 2,3, торцевых нервюр 4, лонжерона 5 и вспенивающегося заполнителя 6.

Детали каркаса и обшивок выполнены из сплава Д16. Соединение деталей осуществляется клеем ВК-2. Допустимая погрешность по обводу составляет ± 0,5 мм на одну сторону.

Рис.12.Ограничительное приспособление для склеивания сборочного узла (а),схема базирования (б)

В качестве баз приняты:

- наружная поверхность обшивки и поверхности базовых плит 7, 8 при установке профиля 1 и обшивок 2 и 3 в СП. В продольном направлении профиль и обшивки ограничены базовыми плитами 9, 10;

- поверхность нервюр,4 и поверхность базовых плит 9, 10 при установке нервюр 4;

- внутренняя поверхность обшивок и поверхность лонжерона при установке и закреплении его в СП. Положение лонжеронов фиксируется обшивками и плитой-крышкой 11.

Профиль 1 вместе с приклепанными к нему обшивками 2 и 3 поступают на сборку с обработанными кромками и торцами. Нервюры 4 и лонжерон 5 поступают на сборку отформованными с обработанными торцами и стойками для установки нервюр. В стенке лонжерона имеются отверстия. На внутренние поверхности лонжеронов и нервюр нанесен подслой.

Сборку и склеивание производят в ограничительном приспособлении и выполняют в следующей последовательности.

Устанавливают профиль 1 с обшивками 2 и 3 между плитами 7, 8, 9, 10. Устанавливают торцевые нервюры 4, базируя их по поверхности плит 9, 10. Устанавливают лонжерон 5 и поджимают его к обшивкам плитой крышкой 11. Прикрепляют плиту-крышку 11 к плитам 7, 8.

В пространство между обшивками и нервюрами через отверстия М в лонжероне и плите-крышке 11 засыпают требуемое количество вспенивающегося заполнителя 6.

Закрывают отверстия в плите-крышке заглушкой 21. Включают электронагреватели 13. Нагрев, вспенивание и охлаждение заполнителя производятся в автоматическом режиме системой с программным управлением.

На рисунке так же обозначены: 12, 20 — дополнительные обшивки; 13 — электронагреватель; 14 — транспортировочный узел; 15 — винтовой прижим; 16 — основание; 17 — угольник; 18 — пульт; 19 — распределитель; 21 — заглушка; 22 — дренажная трубка.

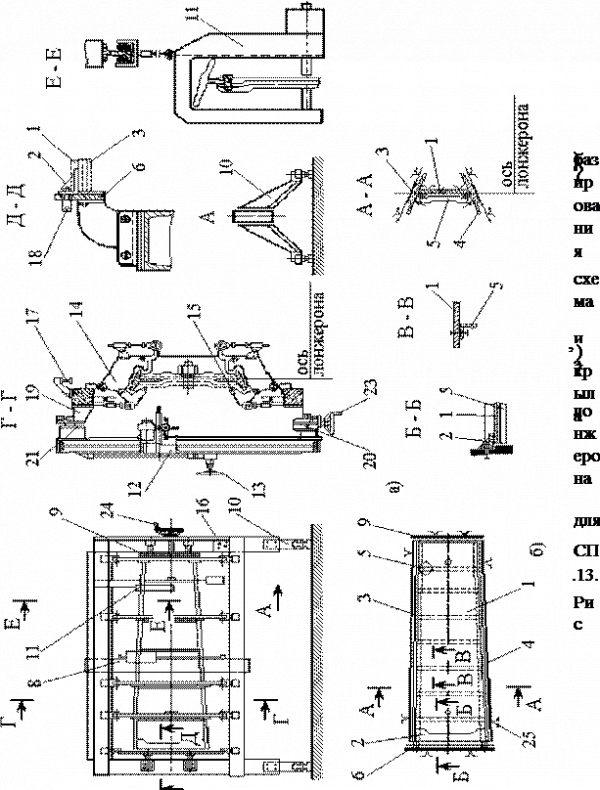

2.6. Компоновка СП для лонжерона крыла и оперения

Сборочное приспособление СП для ложерона крыла и оперения разрабатывают для одного типоразмера (рис.13).

В СП имеется оснащение для сверления и клепки. Рассмотрим конструкцию лонжерона и метод его базирования. Лонжерон состоит из стенки 1, стыкового узла 2, поясов 3 и 4, профилей жесткости. Все детали лонжерона выполнены из материала Д16 и соединены заклепками. Требуемая точность по контуру ± 0,5 мм на сторону.

В качестве баз приняты:

- поверхность каркаса при образовании обводов;

- БО и поверхность ложементов 14 для установки и закрепления стенки в СП;

- ОСБ и торцевая поверхность плиты 6 стыка при установке стыкового узла 2;

- поверхность каркаса — обводообразующие поверхности поясов 3 и 4 при установке их на базовые поверхности ложементов 14;

- СО в стенке 1 и стойках 5 при установке последних по нервюрам.

Стенка 1 подается на сборку с обрезанными кромками и торцами. В ней просверлены два БО по хорде и СО по стойкам 5.

Стыковой узел 2 подается на сборку лонжерона полностью собранным и с ОСБ. Диаметр ОСБ выполняется на 2 мм меньше диаметра болта для последующей разделки ОСБ под стыковые болты крыла на разделочном стенде.

В стыковом узле также просверлены направляющие отверстия под заклепки, соединяющие узел со стойкой и поясами.

Пояса 3 и 4 подаются на сборку с обрезанными торцами и направляющими отверстиями. Стойки 5 имеют СО и направляющие отверстия.

Сборку начинают с установки стенки 1 лонжерона по БО на штифты. Затем на поверхность плиты 6 СП устанавливают стыковой узел 2 и закрепляют на ней технологическими болтами 18, вставленными в ОСБ. Далее на рабочие поверхности ложементов 14 устанавливают пояса 3 и 4. В продольном направлении пояса фиксируют по плите 6, поджимая их к ней плитой-фиксатором 9. После этого пояса и стенку закрепляют в ложементах пневматическими прижимами 15. Стойки 5 закрепляют на стенке 1 по СО с помощью технологических болтов.

Сверление всех отверстий по направляющим отверстиям производят с помощью сверлильной установки, а клепку заклепок — с помощью подвесного пневморычажного пресса. По окончании сборки лонжерон снимают с СП и приступают к следующему этапу сборки.

Сборочное приспособление (СП) состоит из каркаса 7 типа рамы. На нем установлены ложементы 14 с быстродействующими прижимами 15. На каркасе также смонтированы плита 6 для фиксации стыкового узла 2 и подвижная опора — плита-фиксатор 9. На специальных кронштейнах 19 каркаса закреплены направляющие линейки 21, по которым перемещается в продольном направлении сверлильно-зенковальная установка 12.

Перемещение головки установки 12 по траверсе 22 осуществляется оператором с помощью маховиков 13 и 23.

На направляющей 17 каркаса 7 подвешен на роликовых опорах пневморычажный клепальный пресс 11. Пресс может перемещаться вдоль СП и по высоте. Каркас СП со встроенными механизированными средствами для сверления и клепки закреплен на стойках 10.

Съем собранного узла производят в следующем порядке: отводят пневморычажный пресс и сверлильное устройство из зоны обработки в исходное положение, снимают технологические болты 18, отводят плиты-фиксаторы 9 в начальное положение, крепят лонжерон к блоку подъемного крана, освобождают прижимы 15, снимают лонжерон краном и кладут на тележку.

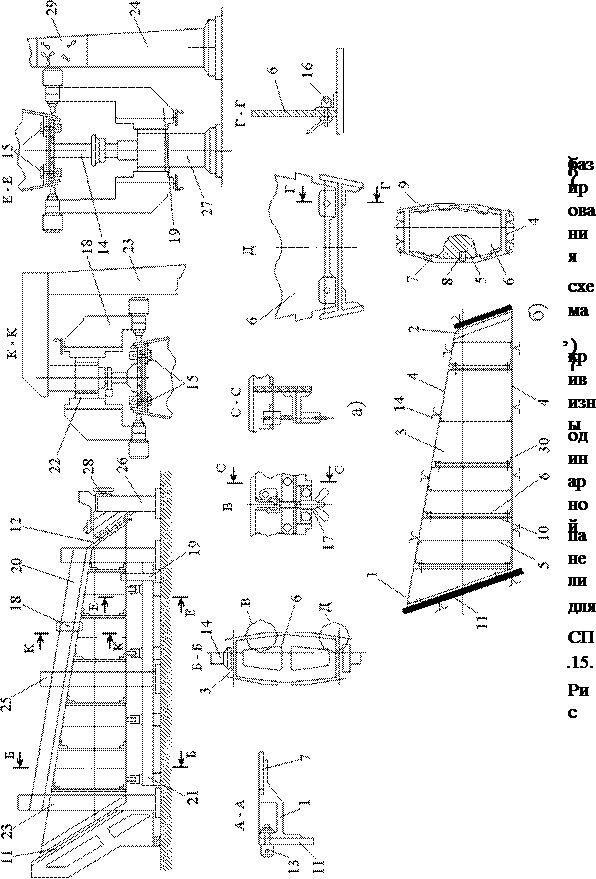

2.7.Компоновка сборочного приспособления для плоско-каркасных узлов

Сборочное приспособление (СП) для соединений клепкой или сваркой ПКУ типа нервюр, шпангоутов, пожарных перегородок и полов приведено на рис. 14. Характерным признаком подобного СП является то, что оно позволяет собирать группу однотипных узлов. Наладку на конкретный типоразмер узла производят в соответствии с паспортом СП и информацией о его элементах.

Компоновку такого СП рассмотрим на примере сборки группы нервюр клепаной конструкции. В СП выполняют сверление всех отверстий под заклепки и предварительную сборку — соединение деталей между собой, а затем передают узел для клепки на клепальный пресс.

Клепаная нервюра состоит из стенки 1, поясов 2 и 3, стоек 4. Все детали нервюры выполнены из материала Д16 и соединены между собой заклепками из материала В65 Погрешность собираемой нервюры по контуру поверхности каркаса составляет ±0,5 мм на сторону.

В качестве базы приняты поверхности деталей каркаса, опорные поверхности СП и СО.

Стенка нервюры 1 поступает на сборку обработанной по обводам и торцам и с СО по стойкам 4. Пояса 2 и 3 поступают на сборку окончательно обработанными. При ручном управлении перемещением сверлильного агрегата в поясах и стойках сверлят направляющие отверстия, а при автоматическом управлении его перемещением направляющие отверстия не сверлят.

Стойки 4 имеют СО для установки их на стенку нервюры.

Сборку нервюры производят в следующем порядке. На опорные поверхности 5 и поверхности откидных фиксаторов 6, 7 устанавливают стенку 1 нервюры. При этом торец стенки в продольном направлении ориентируют по базовой плите 8 и прижимают к ней подвижным прижимом-фиксатором 9, а в поперечном направлении стенку ориентируют на базовые поверхности нижних откидных фиксаторов 6. Затем на стенку устанавливают пояса 2 и 3 и прижимают к рабочим контурам фиксаторов 6, 7 зажимами 10. Стойки 4 устанавливают на стенку 1 по СО и фиксируют технологическими болтами. После этого как при ручном, так и при автоматическом режимах управления сверлильной головкой сверлят все отверстия под заклепки.

В СП производят предварительную сборку — соединение деталей заклепками. Клепку производят переносными прессами и клепальными молотками. При этом устанавливают 15 … 20 % заклепок, входящих в узел.

Затем сверлят по два отверстия СО 23 в торцах нервюры. Сверление СО производят сверлильной головкой 11 при ручном управлении перемещением сверлильного автомата и траверсы 12.

Указанные СО в торцах нервюры согласованы с СО в стойках лонжеронов крыла и оперения и служат базой для сборки секции крыла.

СП состоит из элементов каркаса (стойки 13, направляющих рам 14 и 15 и опоры 16).

На направляющих рамах 14 и 15 установлена траверса 12, а на траверсе установлена сверлильная головка 11.

Движение траверсы и сверлильного агрегата осуществляется вручную маховиками 17 или автоматически по программе с помощью приводов 18 и 19. На дополнительных поперечных рамах 20 и 21 установлены пакеты пластинчатых откидных фиксаторов 6 и 7. Базовые поверхности фиксаторов выполнены в соответствии с внешними контурами поясов 2 и 3 и стенки 1 нервюры, собираемой в данном СП. На каждом откидном фиксаторе указан номер нервюры, соответствующей фиксатору.

Пакет откидных пластинчатых фиксаторов снабжен эксцентриковым зажимом 22, предназначенным для закрепления требуемого фиксатора в рабочем положении.

Перенастройка СП для сборки следующей нервюры осуществляется заменой одного комплекта фиксаторов 6 и 7 на другой комплект соответствующего типоразмера нервюры в соответствии с указанной на них информацией.

2.8.Компоновка сборочного приспособления для панелей клепаной

конструкции

Рассмотрим технологический процесс сборки герметичной панели одного

типоразмера (рис. 15).

Панель состоит из стыковых гребенок 1 и 2, обшивок 5, 6, 7 стрингеров 3 и 4. Гребенки соединены с обшивками болтами с потайными головками, а стрингеры — заклепками.

Все детали панели выполнены из материала Д16. Для внутришовной герметизации принят герметик У-ЗОмэс-5. Допустимая погрешность по обводу ±0,5 мм на одну сторону.

В качестве баз приняты:

- наружная поверхность панели при образовании наружного обвода;

- ОСБ и торцевые поверхности стыковых плит 8 и 9 для установки и

закрепления в них гребенок 1 и 2;

- вырезы в ложементах 11 для установки и фиксации стрингеров З и 4;

- наружная поверхность обшивки и рабочие поверхности рубильников 15 для установки и закрепления обшивок 5, 6, 7.

Стыковые гребенки 1 и 2 поступают на сборку полностью обработанными с ОСБ. Диаметры ОСБ должны быть на 2 мм меньше диаметра стыкового болта для последующей разделки собранного из данных панелей крыла на разделочном стенде.

Стрингеры 3 и 4 поступают на сборку с обработанными торцами. Обшивки 5, 6, 7 поступают на сборку отформованными с обрезанными торцами и кромками.

Сборку производят в следующем порядке. Стыковые гребенки 1 и 2 устанавливают на плиты 8, 9 СП и закрепляют их технологическими болтами. Стрингеры 3 и 4 устанавливают по вырезам в ложементах 11 и закрепляют в них прижимами 12. На стрингеры 3 и 4 и опорные площадки 14 устанавливают обшивки 5, 6, 7. Закрывают рубильники 15. Прижимают обшивки к поверхностям рубильников прижимами 16 и 13, установленными на ложементах 11. Сверлильно-зенковальным устройством, встроенным в СП, сверлят и зенкуют все отверстия под заклепки и болты. Разбирают панель, проводят подготовку поверхностей деталей панели к нанесению внутришовного герметика. Наносят шпателем на поверхности деталей герметик У-ЗОмэс-5. Вновь устанавливают панель в СП и собирают ее с помощью контрольных болтов.

Соединяют детали и заклепывают 20 % заклепок. Разделывают отверстия под болты на сверлильно-зенковальной установке. Соединяют гребенки с обшивками болтами.

По окончании процесса сборки панель снимают с СП и передают на пресс.

В СП входит каркас 17, верхние и нижние балки 18, 19. Каркас опирается на основание 20. Верхняя балка закреплена на кронштейнах 21, а нижняя установлена на тумбах 22.

На балках смонтированы рубильники 15. Рубильники закрываются и поднимаются пневмогидравлическими цилиндрами 23. Закрепляются рубильники в рабочем положении гидрозажимами 24. Управляют подъемом, опусканием и фиксацией рубильников с пульта управления 25.

На ложементах 11 установлены прижимы 12 для установки стрингеров в продольном направлении, на других ложементах смонтированы прижимы 16, служащие для прижатия обшивки к рубильникам. Это обеспечивает получение требуемой точности обвода по наружной поверхности обшивки.

Сверление и зенкование отверстий производят сверлильно-зенковальной установкой. Сверлильная головка 26 установлена на копирлинейке 29 и перемещается по ее направляющим. Копир линейка вместе с головкой перемещается относительно панели в поперечном направлении по лекалам 27, выполненным эквидистантно теоретическому контуру панели. Лекала 27 закреплены на основании 20 и кронштейнах 21. Перемещение сверлильнозенковальной установки вдоль панели по траверсе производится автоматически с фиксацией в рабочем положении специальными штырями по отверстиям 28 в копир линейке 29, установленной на траверсе.

Фиксация траверсы в рабочем положении производится вручную по отверстиям 30 на лекалах.

Плита 8 стыка поворотная, что обеспечивает свободное снятие панели с СП. Плита 9 установлена на балках неподвижно.

После полной обработки отверстий под потайные заклепки и болты траверса со сверлильной головкой отводится в нижнее крайнее положение (сеч. Е – Е) для открытия рубильников и снятия панели краном с СП.

Для снятия панели необходимо опустить траверсу с головкой, прикрепить панель к крану, освободить фиксаторы и зажимы, снять технологические болты 10, поднять рубильники 15, отвести поворотную плиту 8.

2.9.Компоновка сборочного приспособления для кессона крыла

СП для кессонов крыла, а также стабилизаторов, килей самолетов и вертолетов приведено на рис. 16.

Сборку кессона крыла клепаной конструкции производят с базированием по внутренней поверхности обшивки.

Кессон состоит из следующих элементов: стыковых профилей 1 и 2, обшивки 3 лонжеронов 4, нервюр 5,10, монолитных панелей 7,9. В панели 7 имеются люки, через которые выполняют соединение нервюр с компенсаторами 8, установленными в панелях 7 и 9.

Все детали кессона выполнены из сплава Д16. Соединения панелей по внешним обводам выполнены заклепками с потайными головками, соединение элементов каркаса — заклепками. В стыковых профилях 1 и 2 имеются ОСБ.

Допустимая погрешность изготовления кессона по обводу ± 1,0 мм на сторону.

В качестве баз для сборки приняты:

- ОСБ и поверхность плит 11 и 12 разъемов при установке профилей 1 и 2;

- БО и поверхность опор 14, 15 СП при установке обшивки 3 лонжерона 4;

- СО при установке и закреплении нервюр 5,10 и нервюр 6;

- внутренняя поверхность обшивки и поверхность нервюр 6 при установке

панелей 7 и 9.

Стыковые профили 1 и 2 поступают на сборку обработанными, с просверленными ОСБ. По торцевым поверхностям профилей дан припуск 3 мм, а диаметр ОСБ выполнен на 2 мм меньше диаметра стыкового болта.

Обшивка 3 и лонжерон 4 поступают на сборку собранными с просверленными БО. В стойках лонжеронов просверлены СО и направляющие отверстия.

Нервюры 5 и 10 поступают на сборку собранными и с просверленными СО по стыку со стойками лонжеронов.

Панели 7 и 9 поступают на сборку с приклепанными компенсаторами 8. В компенсаторах просверлены направляющие отверстия. По местам соединения панелей с профилями разъемов также просверлены направляющие отверстия. Герметизацию производят герметиком У-ЗОмэс-5.

Сборку производят в СП в следующей последовательности. Устанавливают стыковые профили 1 и 2 на плиты 11, 12 разъема и закрепляют технологическими болтами 13. Устанавливают обшивку 3 и лонжерон 4, базируя их по БО и опорам 14, 15, и закрепляют технологическими болтами. Устанавливают часть самолетных нервюр 5; базируя их по СО 30 в стойках лонжеронов, и закрепляют их технологическими болтами 16. По направляющим отверстиям в стойках лонжеронов сверлят отверстия в нервюрах 5. Соединяют нервюры с лонжеронами.

Между самолетными нервюрами устанавливают макетные нервюры 6, базируя их по СО 30 в стойках лонжеронов. Производят предварительную установку панели 7 на макетную нервюру 6. Панель базируют по ее внутренней поверхности. Прижимают панель к нервюре 6 прижимами 17. По направляющим отверстиям в компенсаторах 8 сверлят отверстия под заклепки в самолетных нервюрах. Снимают панель 7.

Производят предварительную установку панели 9, базируя ее по тем же базам, что и панель 7. По направляющим отверстиям в компенсаторах сверлят отверстия в самолетных нервюрах 5. Соединяют панель через компенсаторы с самолетными нервюрами технологическими болтами. Снимают макетные нервюры 6 и вместо них устанавливают самолетные нервюры 10, базируя их по СО. По направляющим отверстиям в компенсаторах 8 верхней панели сверлят отверстия под заклепки во вновь установленных нервюрах 10. Снимают технологические болты, отводят панель. Наносят герметик У-ЗОмэс-5 на панель 7, полки лонжеронов и стыковые профили. Соединяют панель с нервюрами и профилями заклепками. Если не допускается выполнение сверлильных работ при герметизации, окончательно устанавливают панель 7.

Наносят герметик У-ЗОмэс-5 на поверхность панели 9, полки лонжеронов и стыковые профили. Соединяют панель с лонжеронами и нервюрами. Сверление и клепку производят через технологический люк в верхней панели. Устанавливают сверлильно-зенковальную установку и пресс в исходную позицию. Включают сверлильно-зенковальное устройство на автоматический режим работы. По окончании сверления вставляют заклепки и клепают их прессом. Отводят сверлильно-зенковальное устройство и пресс в исходную позицию. Управляют работой сверлильно-зенковальной установки с пульта 29. Обводы контролируют шаблонами по контрольным сечениям. Наносят на нижнюю панель нивелировочные точки. Снимают кессон.

В СП входят колонны 23, 24, 25, 26, стойки, балки 20, 21. Стыковые плиты смонтированы на колоннах 23, 25. Плита 12 приводится в движение штурвалом.

Верхняя и нижняя балки 20, 21 стандартизованы и на них смонтированы опоры 14, 15 и дистанционные копирлинейки 22.

Кронштейны устанавливают на расстоянии 300…500 мм друг от друга. Установку кронштейнов по высоте осуществляют винтовым механизмом, а в рабочем положении их фиксируют штыревыми фиксаторами 28.

На дистанционных копирлинейках 22 установлены сверлильно-зенковальные установки 18, 19. Колонны СП установлены и закреплены на полу цеха.

3. МЕТОДЫ И СРЕДСТВА СОЕДИНЕНИЯ УЗЛОВ [2]

в соединениях

Специфика авиационного производства требует создания и внедрения таких средств механизации и автоматизации сверлильно-зенковальных работ, которые можно эффективно использовать при частой смене объектов и малых партиях выпуска.

Основные направления решения этих задач следующие:

- создание разделочных стендов, универсальных стендов и установок для механизации сверлильных работ;

- применение встраиваемых в сборочную оснастку устройств для механизации сверлильно-зенковальных работ;

- использование переносных средств механизации сборочных процессов.

Отраслевая классификация предусматривает разделение всех сборочных единиц изделия на пять основных классов:

- плоские каркасные узлы;

- панели одинарной кривизны;

- панели двойной кривизны;

- панели плоские;

- отсеки.

Существует ряд универсальных сверлильно-зенковальных установок, в которых в качестве рабочего механизма применяются серийные агрегаты СЗА-02, СЗА-02М и СЗА-03. Эти агрегаты встраиваются в установки или в специализированный стапель и выполняют операции сверления и зенкования отверстий под потайные головки заклепок и болтов при работе в автоматическом цикле с перемещением и фиксацией их по копир-шаблону и в полуавтоматическом — с установкой и пуском агрегата вручную. Возможно использование агрегатов для сверления отверстий без зенкования, для чего сверло-зенковку заменяют обычным сверлом, вставленным в специальную оправку.

На копир-шаблоне, управляющем работой агрегата, можно разместить двенадцать строчек отверстий, что позволяет обрабатывать двенадцать швов с различной разбивкой по шагу без его замены. Обработка отверстий производится в сжатом пакете.

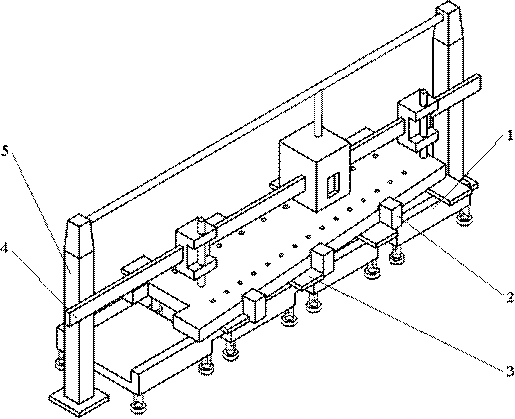

Для сверления прямолинейных стыковых швов в плоских длинномерных панелях с толщиной пакета более 25 мм применяются установки с агрегатом СЗА02 (рис.17).

Рис.17.Сверлильная установка для длинномерных панелей с толщиной пакета более 25 мм

Сверлильная установка состоит из основания 1 сварной конструкции, кареток 2, стола с ложементами 3, копир-шаблона 4 и колонны 5. Каретки 2 могут перемещаться по основанию 1 в продольном направлении, а ползуны стола с ложементами 3 — по кареткам, приводимым в движение пневматическим двигателем и обеспечивающим поперечное перемещение агрегата. Пульт управления этим двигателем установлен на агрегате СЗА-02.

Обработка продольных стыков осуществляется по программе, предусмотренной в копиршаблонах. Обработка поперечных швов производится по разметке при перемещении изделия относительно агрегата СЗА-02. Высокая точность сверления достигается за счет малого вылета шпинделя относительно, направляющей.

Сверлильно-зенковальная установка СЗУ-ОЦП-1 (рис.18) применяется для сверления и зенкования отверстий в панелях центроплана.

Рис.18.Сверлильно-зенковальная установка СЗУ-ОЦП-1 для обработки отверстий в панелях центроплана

Отличительной особенностью установки, расширяющей ее технические возможности, является применение в конструкции двух поворотных колонок 1 с рабочими лекалами 2, выполненными эквидистантно с теоретическим контуром обрабатываемых панелей. В верхней части каждой поворотной колонки установлено неподвижное лекало 3, являющееся продолжением рабочих лекал.

Для обработки панели траверса 4 с агрегатом СЗА-02 и механизмом вертикального перемещения заводится на неподвижные лекала 3. С помощью червячных редукторов, обеспечивающих поворот колонок, подводится соответствующая пара лекал 2.

Чтобы исключить поворот колонок в момент, когда каретки 5 траверсы 4 находятся на рабочих лекалах, предусмотрена их автоматическая и механическая фиксация. Отключение автоматических фиксаторов происходит только в том случае, когда траверса находится в крайнем верхнем положении и своими упорами отжимает рычажки концевых выключателей. Механическая фиксация осуществляется с помощью штыря.

Обработка продольных швов панелей выполняется в автоматическом режиме, а поперечных — в ручном с использованием оптических головок.

Обработка установкой СЗУ-ОЦП-1 отверстий большего диаметра может производиться при уменьшении рабочей подачи шпинделя (до 0,04 мм/об), что достигается заменой шестерен привода рабочей подачи.

Установка СЗУ-ОКМП-1 (рис.19) предназначена для сверления и зенкования отверстий в монолитных панелях одинарной кривизны. Основными элементами ее являются станина 1, выравнивающее устройство (ВУ) 2, привод выравнивающего устройства 3 (пневмодвигатели с натяжными цепями Галя), сверлильно-зенковальный агрегат 5, его привод 4, блоки выравнивания — левый 6 и правый 7, записывающее и считывающее устройства.

Станина 1 состоит из колонн и балок, на которых монтируются все основные узлы установки. Внутри колонн размещены противовесы, позволяющие разгрузить привод выравнивающего устройства. На боковых колоннах расположены блоки выравнивания, корректирующие положение панели относительно агрегатов СЗА-03, на малых — установлены направляющие для сверлильных агрегатов.

Выравнивающее устройство 2 предназначено для крепления обрабатываемых панелей. Оно состоит из поперечных и продольных балок. На поперечных балках крепятся копиры, в пазы которых входят ролики блоков выравнивания 6, 7. Пазы в копирах выполнены эквидистантно контуру обрабатываемых панелей. На продольных балках установлены торцовые и промежуточные ложементы, позволяющие надежно крепить панели на выравнивающем устройстве.

Вертикальное перемещение выравнивающего устройства осуществляется специальным приводом, включающим в себя пневматический двигатель, коробку скоростей, приводной вал, четыре редуктора и натяжное устройство.

Основными рабочими агрегатами на установке являются один или два сверлильно-зенковальных агрегата СЗА-03, работающие по программе, записанной на перфорированной киноленте шириной 35 мм. Программа записывается при изготовлении первого изделия. Синхронное перемещение агрегатов обеспечивается двумя ходовыми винтами, которые вращаются от одного привода. Вместе с перемещением агрегатов производится перемотка перфоленты с записанной программой.

Рис.19.Сверлильно-зенковальная установка СЗУ-ОКМП-1 для обработки отверстий в монолитных панелях одинарной кривизны

Применение двух агрегатов СЗА-03 позволяет производить обработку отверстий в панелях попеременно с двух сторон (например, сверление и зенкование отверстий со стороны каркаса и последующее рассверливание и зенкование отверстий со стороны теоретического обвода).

При работе одного из агрегатов в режиме сверления и зенкования второй работает в поддерживающем режиме, т. е. воспринимает усилия от сверления. В конструкции установки предусмотрена блокировка, исключающая работу агрегатов в одинаковых режимах. Сверление и зенкование производится комбинированным инструментом. При выполнении только операции сверления комбинированный инструмент заменяется обычным сверлом, закрепленным в специальной оправе.

Блоки выравнивания 6, 7 позволяют устанавливать панели по нормали к осям шпинделей агрегатов СЗА-03. Дополнительная корректировка положения панели относительно сверлильно-зенковальных агрегатов обеспечивается редуктором поворота роликов блоков выравнивания. Обработка отверстий, расположенных в продольных швах, осуществляется по программе, а в поперечных — по разметке. Подвод агрегата СЗА-03 к месту сверления (для выполнения поперечных заклепочных швов) производится оператором, который визуально совмещает световое перекрестие с разметкой на панели.

Электрооборудование установки включает в себя записывающее и считывающее устройства, пульты управления, электромагнитные муфты и другие элементы, обеспечивающие автоматический цикл ее работы, автоматическую регулировку размера перемычки, запись программы по первым панелям и др.

На рис. 20 показана сверлильно-зенковальная установка СЗУ-Ф1 с агрегатом СЗА-02 для обработки отверстий в панелях цилиндрической формы. На этой установке возможно также сверление и зенкование отверстий в стрингерах и шпангоутах. Производительность установки 20…25 отверстий в минуту.

Рис.20.Сверлильно-зенковальная установка СЗУ-Ф1 для обработки отверстий в панелях цилиндрической формы

Собранная обрабатываемая панель 1 монтируется на поворотной раме 5, связанной с механизмами поворота 8 и поперечного движения 7, с помощью которых она устанавливается и фиксируется неподвижно в требуемом положении относительно сверлильного агрегата 3. При обработке продольных швов сверлильный агрегат 3 и прижимная головка 9, связанные общим тросом и роликами, перемещаются синхронно. Перемещение сверлильного агрегата на шаг производится по отверстиям в копир-шаблонах 2, а сжатие пакета во время сверления — прижимной головкой 9 с прижимом. На прижимной головке установлен и пульт управления, где постоянно находится оператор. При работе в автоматическом цикле установленные на копир-шаблоне упоры позволяют прижиму 4 убираться для обхода шпангоутов, встречающихся на пути его перемещения.

При сверлении отверстий в поперечных швах шпангоута агрегат СЗА-02 фиксируется неподвижно, а панель поворачивается на требуемый угол в зависимости от заданного шага между заклепками.

Сверлильно-зенковальная установка СЗУ-К.З-М, предназначена для обработки отверстий в панелях отъемной части крыла (ОЧК) и средней части крыла (СЧК) одинарной кривизны. Собранная на технологических болтах панель устанавливается на ложементы рамы и закрепляется резиновыми поясами. Точная фиксация положения панели в ложементах рамы производится штырями.

Для обработки отверстий в продольных швах необходимо панель соответственно выставить относительно агрегата СЗА-02 с помощью оптических головок, установленных но ее краям на направляющих прижимной головки. Для этого световые лучи обеих оптических головок направляются на головки технологических болтов, которыми по краям крепятся стрингеры. При совпадении световых лучей с центром технологических болтов панель фиксируется. Для установки панели в требуемое положение и перемещения ее вверх и вниз на колоннах установлены два независимых пневматических привода, связанные с рамой цепью Галя. Наличие двух независимых приводов объясняется тем, что панели ОЧК и СЧК могут иметь швы и сходящиеся, и не сходящиеся в один луч.

Изменение положения рамы и ее фиксация также производятся пневматическими приводами.

Перемещение панели одинарной кривизны осуществляется по лекалам, в соответствующий паз которых устанавливается фиксирующий ролик, закрепленный в стойке. Сменные лекала закрепляются на раме и обеспечивают обработку определенной группы панелей.

Сверление и зенкование отверстий в продольном шве производится автоматически при включении агрегата СЗА-02, который вдоль обрабатываемого шва перемещается по отверстиям в копир-шаблоне.

Обработка отверстий в поперечных швах панели в местах соединения с профилями разъема производится вручную или в полуавтоматическом цикле.

Сверлильно-зенковальные устройства СЗУ-К.З, аналогичные установке СЗУКЗ-М, различной длины и с синхронным управлением пневматическими приводами применяются для обработки отверстий в панелях крыла с одинарной кривизной и параллельно расположенными швами, непосредственно в сборочном стапеле (рис.21), что значительно упрощает оснастку и технологический процесс сборки. При обработке панелей значительной длины целесообразно устанавливать несколько агрегатов СЗА-02 на одном общем копир-шаблоне.

Перемещение агрегатов 4 по траверсе 3 , которая является копир-шаблоном, в этом случае осуществляется автоматически. Перестановка агрегатов 4 вместе с копир-шаблоном на очередной продольный шов производится с помощью привода по лекалам обвода 2 и фиксируется по предусмотренным отверстиям.

Рис.21.Схема установки агрегата СЗА-02 в сборочном стапеле для сверления отверстий в панелях под заклепки

3.2.Сверлильно-клепальные автоматы

Одним из путей получения качественных соединений с высокой производительностью и низкой трудоемкостью является комплексная автоматизация всех операций сверлильно-кле-пального процесса, т. е. создание и внедрение в производство сверл ильно-клепальных автоматов.

Типовые представители таких автоматов, весь цикл от сжатия пакета до расклепывания заклепки выполняют автоматически. Перемещение изделия на шаг клепки во всех автоматах осуществляется оператором вручную. В некоторых автоматах в рабочем цикле предусмотрены нанесение герметика на зенкованную часть отверстия и зачистка выступающей части потайной закладной головки заклепки.

Основными узлами сверлильно-клепальных автоматов являются: станина, сверлильная и зачистная головки, силовая головка, механизм вставки заклепок, бункеры, устройство для ориентирования и подачи заклепки, устройства электро-, пневмо- и гидроавтоматики, системы управления. Кроме того, в конструкцию автоматов могут входить поддерживающе-выравнивающее устройства, а также приводы относительного перемещения автомата и обрабатываемого изделия.

Станина . Наиболее часто в сверлильно-клепальном оборудовании в качестве станины используются портальные и силовые скобы. Станины портального типа, имеющие при одинаковых размерах поперечных сечений конструкции большую прочность и жесткость, чем силовые скобы, применяются при технологических усилиях (2,0 … 2,5)·105 Н и более. Они состоят из двух стоек и двух балок, длина которых должна быть больше соответствующего размера обрабатываемого изделия, вследствие чего имеют большую металлоемкость. Так как технологические усилия автоматов (усилия подачи при сверлении и зенковании, усилие сжатия пакета и усилие клепки), применяющихся в настоящее время, относительно невелики (как правило, не превышают 1,6·103 Н), то чаще используется менее металлоемкая станина в виде скобы, которая обеспечивает, кроме того, хороший доступ в зону обработки. Станина воспринимает усилия, возникающие при обработке отверстия и расклепывании заклепки, и является базовым элементом конструкции, к которому крепятся другие силовые узлы.

Сверлильный агрегат

Привод рабочего инструмента осуществляется от гидро-, пневмо- или электродвигателей, обеспечивающих соответствующую частоту вращения. Для поступательного перемещения используют автономные или встроенные пневматические или гидравлические цилиндры.

Для повышения производительности рабочий инструмент подводится к пакету ускоренно, а после касания изделия скорость его уменьшается до рабочей.

Зачистной агрегат

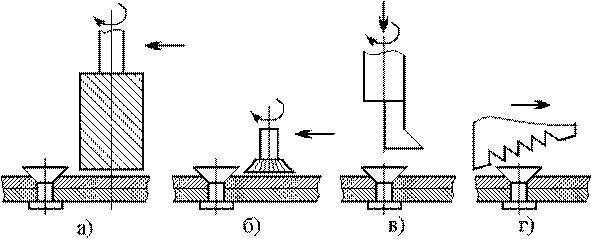

Рис.22.Схемы способов зачистки закладных головок заклепок

В настоящее время существуют четыре основных способа зачистки закладной головки (рис.22): фрезерование с боковой подачей (рис.22, а.), фрезерование грибковой фрезой (отслаивание) (рис.22, б.), фрезерование с осевой подачей (рис.22, в.), протягивание плоской протяжкой (рис.22, г.).

Первые два способа могут использоваться только при большой толщине пакета и его значительной жесткости. При такой обработке образуется заусенец, вытянутый в направлении движения инструмента. Протягивание обеспечивает высокое качество обработки поверхности и является самым высокопроизводительным способом зачистки. Жесткость пакета в этом случае должна быть достаточной для восприятия усилий резания, а также необходимо иметь в виду, что поверхность относительно тонкой обшивки (до 1,5 мм) имеет некоторую волнистость, поэтому при перемещении протяжки возможно повреждение плакированного слоя обшивки вблизи обрабатываемой заклепки. Основным способом удаления выступающей части заклепки является фрезерование с осевой подачей. Рабочим инструментом в этом случае является специальная одноперая фреза, затылок которой должен быть расположен точно по оси вращения для обеспечения заданного качества обработки. Конструкция зачистных агрегатов для фрезерования с осевой подачей аналогично конструкции сверлильных агрегатов.

Силовой агрегат, Устройство для ориентирования и подачи заклепок

Заклепки определенного типоразмера в требуемом количестве засыпаются в бункер. С целью использования при клепке заклепок различных типоразмеров обычно автомат имеет несколько бункерных устройств, которые устанавливаются в рабочую позицию автоматически или вручную. Наиболее часто применяются бункерные устройства двух типов: щелевые и шиберные. Каждый бункер может иметь индивидуальный привод. В этом случае необходимо иметь автоматическое устройство для переключения с одного бункера на другой при смене типоразмера заклепки.

Механизм вставки заклепок (питатель)

Установка заклепки складывается из двух движений — первое движение обеспечивает совпадение оси заклепки с осью отверстия; второе — перемещение заклепки вдоль оси отверстия до соприкосновения закладной головки с отзенкованным гнездом или поверхностью пакета. Первое движение может быть вращательное или поступательное, второе — только поступательное.

Механизм смены шпинделей

3.3.Компоновки сверлильно-клепальных автоматов

Рассмотрим типовые сверлильно-клепальные автоматы АКЗ-5,5-1,2 и АК-16-3,0.

Базовым элементом автомата АКЗ-5,5-1,2 (рис.23) является станина 16, выполненная в виде скобы. На станине смонтированы верхняя и силовая головки.

В верхней головке расположены сверлильный шпиндель 1, зачистной шпиндель 2 и шпиндель вставки заклепки 3, закрепленные на общей каретке 4. Перемещение каретки осуществляется сдвоенным пневматическим цилиндром 5 через коленно-шатунный механизм 6. Шибер 7 бункерного устройства 8 приводится в движение пневматическим цилиндром 9 (остальные бункеры на рисунке не показаны).

Ориентированные заклепки по путепроводу 10 поступают к досылателю 11 и далее — в механизм вставки.

Силовая головка имеет гидравлический цилиндр 12, предназначенный для сжатия пакета с помощью втулки 14, и гидравлический цилиндр 13 для создания усилия клепки, передаваемого на обжимку 15.

Изделие устанавливается по световому лучу и предварительно нанесенной разметке. Режущими инструментами являются специальные комбинированные сверла-зенковки и зачистной инструмент (одноперая фреза) для зачистки выступающей части заклепки.

При нажатии на педаль втулка 14, поднимаясь, прижимает изделие к верхнему неподвижному прижиму. Автомат получает команду на вращение сверлазенковки, быстрый — подвод его к изделию, сверление и зенкование отверстия с соответствующей рабочей подачей. Одновременно заклепка подается в заклепкодержатель механизма вставки из направляющей путепровода, в который она ранее поступила из бункера. После окончания сверления и зенкования сверло отводится в исходное положение, после чего сверлильный шпиндель подает сигнал на поворот и опускание штанги механизма нанесения герметика. После нанесения герметика на зенкованную часть отверстия штанга отводится в исходное положение и подается команда на смену шпинделей.

Пневматические цилиндры смены шпинделей перемещают блок шпинделей вперед, механизм вставки устанавливает заклепку в отверстие. Гидравлический цилиндр силовой головки поднимает обжимку и производит клепку.

При помощи сдвоенного пневматического цилиндра смены шпинделей блок верхнем головки занимает среднее положение, при котором происходит подача зачистного шпинделя и обработка выступающей части закладной головки заклепки. Затем зачистной шпиндель возвращается в исходное положение, сдвоенный пневматический цилиндр возвращает в исходное положение шпиндельный блок, и прижимная втулка отходит от изделия.

Рис.23.Кинематическая схема автомата АКЗ-5,5-1,2 Компоновка автомата АК-16-3,0 показана на рис.24.

Рис.24.Схема автомата АК-16-3,0

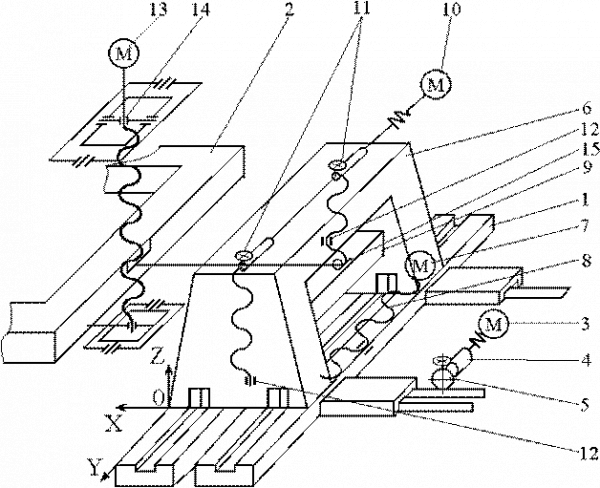

Автомат выполнен в виде скобы 1, на которой смонтированы рабочие головки. Рядом со скобой установлены бункерные устройства для подачи заклепок и стержней, резервуар для смазочно-охлаждающей жидкости, а также насосная установка. Изделие (собираемая панель) устанавливается на поддерживающее устройство 2 с системой числового программного управления (ЧПУ) и следящими датчиками. Система ЧПУ служит для контроля за перемещениями изделия в продольном и поперечном направлениях. Вертикальное перемещение, а также поворот рамы поддерживающего устройства в горизонтальной плоскости осуществляются по командам трех датчиков поверхности, устанавливающих изделие нормально к оси сверления. Имеется также датчик контроля перемычки. На автомате АК-16-3,0 производится клепка панелей одинарной или двойной кривизны с односторонним силовым набором. Рассмотрим схему привода автомата.

Привод главного движения сверлильного 1 (рис.25) и зачистного 2 шпинделей осуществляется от гидравлических двигателей 4 и 5, смонтированных на штоках цилиндров, установленных на подвижной плите. Смена шпинделей осуществляется с помощью гидравлических цилиндров 6 и 7. Поступательное движение шпинделей 1,2. шпинделя вставки заклепки 3 в вертикальном направлении производится гидравлическими цилиндрами 4 и 5. Для подачи заклепок или стержней служат специальные бункерные устройства.

Рис.25.Схема привода сверлильно-клепального автомата АК-16-3,0

Поступательное вертикальное перемещение верхней плиты 8 осуществляется четырьмя гидравлическими цилиндрами 9.

Силовая головка 10 состоит из плунжера 11 со штампом и силового гидравлического цилиндра 12.

В конструкцию поддерживающего устройства автомата АК-16-3,0 входят две тележки 1 (рис.26) и рама 2 с ложементами, на которых закрепляется обрабатываемая панель. Перемещение тележек вдоль оси ох осуществляется с помощью привода продольного перемещения, состоящего из гидравлического двигателя 3 и червячного редуктора 4. Этот привод установлен только на левой тележке. Каретки 6 перемещаются в поперечном направлении гидравлическим двигателем 7 через шариковую винтовую пару 8. Подъем и опускание вертикальных кареток 9 вместе с рамой 2 производится приводом вертикального перемещения, в который входят гидравлический двигатель 10, червячные редукторы 11 и шариковые нары 12.

Рис.26.Схема поддерживающего устройства автомата АК-16-3,0

Поворот рамы 2 относительно оси ох обеспечивается с помощью гидравлического двигателя 13 и шариковинтовой пары 14. Рама смонтирована на двух шаровых опорах 15 вертикальных кареток. Тележки поддерживающего устройства скреплены между собой тягами. Движениями по осям ох и оу управляет система ЧПУ типа НЗЗ. Для поворота вокруг осей ох и оу по верхней головке скобы смонтированы следящие щупы контроля поверхности, которые устанавливают зону обработки панели перпендикулярно оси клепки. Датчик контроля перемычки устанавливается на нижней головке.

Автомат АК-16-3,0 может работать в полуавтоматическом и автоматическом режимах.

В полуавтоматическом режиме

Цикл работы включает в себя: подъем силовой головки с пневматическим цилиндром сжатия пакета; вращение сверла и быстрый подвод его к изделию; сверление и зенкование с рабочей подачей; отвод сверла; подачу заклепки (стержня) в отверстие; клепку; зачистку закладной головки. При необходимости после сверления и зенкования подается команда на подачу герметика.

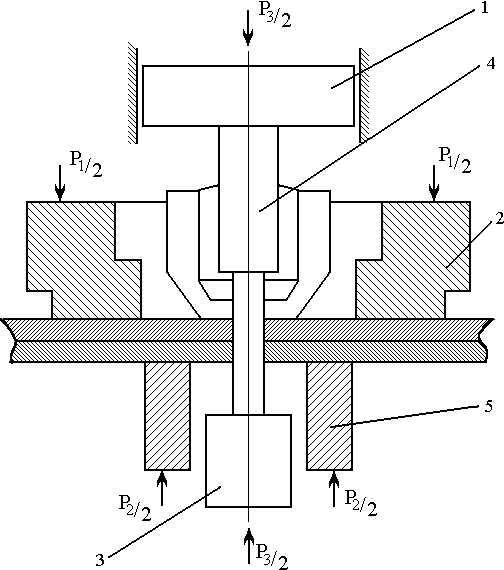

При клепке стержнями на автомате АК-16-3,0 стержень устанавливается в отверстие с помощью цилиндра 1 (рис.27).

Пакет сжимается верхней плитой 2, к которой приложено усилие четырех пневматических цилиндров Р1и нижней плитой 3 с усилием Р2 Усилие Р1 больше усилия Р2 примерно на 2000 Н. Разность этих усилий воспринимается пакетом. Усилие Р в , приложенное к поддержке 4, значительно больше усилия клепки Ркл , поэтому перемещение поддержки при клепке исключается. После подвода обжимки 5 образуются небольшие «бочки» с обоих концов стержня, а затем под действием усилия Ркл окончательная замыкающая головка. Так как усилие Ркл передается на пакет, а через него на верхнюю плиту, после образования замыкающей головки на пакет снизу действует усилие, равное сумме Р2 + Ркл , которое больше усилия пневматических цилиндров Р1. В результате пакет приподнимается вверх и отжимает верхнюю плиту. При этом происходит окончательное образование закладной головки.

В автоматическом режиме

При перемещении изделия система ЧПУ может выдавать некоторые технологические команды, например на поворот штампа на угол 90°, 180°, 270°; на глубокое опускание и подъем штампа при обходе выступающих частей силового набора или поддерживающих ложементов; на отключение и включение следящего устройства контроля перемычки.