С разными изделиями из полимеров мы встречаемся ежедневно. Полимеры вокруг нас, они окружают нашу жизнь и присутствуют практически повсеместно: на работе, дома, в одежде, в общественном транспорте. Но что обозначает сам термин «полимер» наверное, знает не каждый.

Словари нам дают определение: это высокомолекулярное соединение. При этом полимерная молекулярная масса может составлять и тысячи единиц и миллионы. Полимер состоит из групп атомов, которые повторяются.

Их ещё называют звеном макромолекулы полимера. Когда связь между макромолекулами происходит под воздействием слабых сил Ван-дер-Ваальса, то их называют термопласты, а если в результате химических связей, то реактопласты.

Итак, что же такое полимеры?

Основную массу полимеров составляют органические вещества, однако известно и немало неорганических и элементорганических полимеров. Характерной чертой полимера является то, что при образовании его молекулы соединяется большое число одинаковых или разных молекул низкомолекулярных веществ — мономеров. Это приводит к тому, что получается длинная цепная молекула, которую называют макромолекулой. Составляющие ее низкомолекулярные повторяющиеся структурные единицы, или элементарные звенья, соединены прочными химическими связями. Сами же макромолекулы связаны между собой слабыми физическими межмолекулярными силами.

Цепное строение макромолекул и различная природа связей вдоль и между цепями определяет комплекс особых физико-химических свойств полимерного материала, таких, как, например, одновременное сочетание в нем прочности, легкости и эластичности, способности образовывать пленки и волокна. Цепное строение макромолекул ответственно также за то, что полимеры могут значительно набухать в жидкостях, образовывая при этом ряд систем, промежуточных между твердым телом и жидкостью. Растворы полимеров отличаются повышенной вязкостью.

Соединение мономеров в макромолекулы происходит в результате химических реакций, которые протекают по законам цепных или ступенчатых процессов. Число повторяющихся звеньев в макромолекуле определяет молекулярную массу полимера, которая может составлять десятки, сотни тысяч и миллионы углеродных единиц. Какой бы реакцией ни был получен полимер, он всегда состоит из набора макромолекул, различных по размеру, поэтому молекулярная масса полимера оценивается некоторой средней величиной,

При переработке, которая обычно проводится при повышенных температурах, в полимер, как правило, вводят различные необходимые добавки, такие как пластификаторы, наполнители, стабилизаторы, модификаторы свойств и другие.

Полимеры — ы — Каталог статей — Разное тут всё

... строения макромолекул, на основе которой стал производиться синтез все новых и новых классов полимеров с заданными свойствами. Полимерные материалы делят на три основные группы: пластические массы, каучуки, химические ... относятся к очень давним временам, когда еще не было понятия химического элемента. Но люди плавили металл, изготовляли стекло, красили ткани... Так постепенно накапливались факты и ...

Полимеры являются основным веществами для изготовления множества строительных материалов и изделий: полимерные бетоны и растворы, алкидный линолеум, коллоксилиновый линолеум, релин, поливинилхлоридный линолеум, изол, герметизирующие пленки и прокладки, пленка полиэтиленовая, стеклопластики на основе полиэфиров, погонажные материалы, трубы из органического стекла, стеклопластиковые трубы, поливинилхлоридные трубы, полиэтиленовые трубы, облицовочные полистирольные плитки, декоративный бумажнослоистый пластик, изоляционные материалы из полимеров, сэндвич панели.

В данной курсовой работе мы детально рассмотрим один из самых лучших тепло- и звукоизоляционных материалов – пенополистирол (пенопласт).

1.2 Общие сведения о пенополистироле и его свойства

Пенополистирол — белое однородное вещество, имеющее структуру из склеенных между собой шариков, упругое на ощупь, не имеет запаха, является отличным тепло — звуко изолятором.

Одним из преимуществ пенополистирола является способность нести относительно высокую механическую нагрузку (не ломаться) при минимальной плотности. Это в значительной степени определяет возможности его использования в строительстве.

Пенополистирол (пенопласт) применяется в качестве внутренней теплоизоляции при изготовлении трёхслойных панелей для крупнопанельного домостроения, в кирпичной кладке, при монолитном строительстве, заметно сокращая толщину стен и увеличивая тем самым полезную площадь помещения. Следует подчеркнуть возможность использования пенополистирольных плит, которые благодаря низкой средней плотности практически не изменяют нагрузку на несущие конструкции и фундамент, для реконструкции старых зданий. Свойства материала позволяют использовать его для теплоизоляции крыш, подвалов, полов, перегородок.

Экологичность

В соответствии с исследованиями Центра государственного санитарно-эпидемиологического надзора в Самарской области, пенополистирол не выделяет вредных веществ, а выделения стирола столь незначительны, что не оказывают влияния на здоровье людей. На основании проведённых лабораторных испытаний САМАРСКОМУ ПРОИЗВОДСТВУ ПЕНОПЛАСТА выдано санитарно-эпидемиологическое заключение 63.01.06.224.П.001216.04.03 от 7 апреля 2003 года об экологической безопасности применения пенополистирола в строительстве.

Заключение Московского НИИ Гигиены им. Ф.Ф. Эрисмана также подтверждает, что при исследовании рекомендованных для строительства конструкций с применением пенополистирола, в пробах воздуха стирола не обнаружено. Во всем мире пенополистирол (пенопласт) разрешено применять как при строительстве, так и в контейнерах для упаковки и хранения пищевых продуктов.

Долговечность. Отношение к высоким температурам

С целью исследования изменений физико-механических и теплофизических свойств пенополистирола с течением времени были проведены ускоренные ресурсные испытания в Московском НИИ строительной физики (МНИИСФ) по специальной методике с температурными колебаниями от -40 до +400 С и выдерживанием в воде. Анализ показал, что срок эксплуатации пенополистирольных плит не менее 80-ти лет. В течение непродолжительных промежутков времени пенополистирол выдерживает температуру 110 С, позволяя, например, кратковременный контакт с горячим битумом. В случаях постоянного воздействия повышенных температур рекомендуется не превышать 80 С во избежание деформаций и усадки.

Строительство металлической гофрированной трубы под автомобильную дорогу

... давать основные представления о проектировании, строительстве и эксплуатации водопропускных труб и дренажных устройств. 1. Климатическое описание района строительства 1.1 Климат Климат Ростовской области ... производства; уметь характеризовать и анализировать природно - климатические условия района строительства; давать представление о деятельности специалиста в дорожно - строительном производстве; ...

Пенополистирольные плиты (по существу являясь пластиком), устойчивы к старению, и при правильном применении сохраняют стабильные свойства форму и размеры длительное время, т.е. являются долговечным материалом. Сегодня, существуют данные натурных наблюдений и экспертное заключение, которые доказывают, что материал, заложенный в конструкцию около 30 лет назад, не подвергся необратимым изменениям (размер плит, например, вследствие усадки или сжатия).

Надо отметить, что сама технология производства пенополистирола фирмы BASF (Германия) разработана в 1950 году, поэтому и возраст натурных испытаний не столь велик. Однако в лаборатории МНИИСФ в Москве были проведены исследования на долговечность и необходимые испытания пенополистирола на анализ характерных циклических изменений температуры наружного воздуха в годовом цикле для климатических условий средней полосы России. В климатической камере было смоделированы температурно-влажностные воздействия на фрагменты конструкций, в которых есть пенополистирол. Всего было проведено 80 циклов испытаний образцов пенополистирольных плит. Получены следующие выводы, что пенополистирольные плиты успешно выдержали циклические испытания на температурно-влажностные воздействия в количестве 80 циклов, что может быть интерпретировано как соответствующее количество условных лет эксплуатации в многослойных ограждающих конструкций с амплитудой температурных воздействий + 40 С.

Отношение к химическим средам и биологическому воздействию

Пенополистирол обладает высокой стойкостью к различным веществам, включая морскую воду, солевые растворы, известь, цемент, гипс, ангидрид, щелочи, разведенные и слабые кислоты, мыла, соли, удобрения, битум, силиконовые масла, спирты, клеящие, водорастворимые краски. Пенополистирол не растворяется и не набухает в воде, практически не впитывает влагу, долговечен и стоек к гниению. Он не усваивается животными и микроорганизмами, поэтому не используется ими в качестве корма и не создает питательной среды для грибков и бактерий.

Отношение к воде и атмосферным осадкам

Пенополистирол (пенопласт) практически водонепроницаем. Количество вбираемой воды по отношению к весовому объему пенополистирола за год колеблется в пределах 1,5-3,5%. С другой стороны, воздухопроницаемость пенополистирола в значительной степени превышает его водопроницаемость. То есть стена «дышит». Температура окружающей среды не оказывает отрицательного влияния на физические и химические свойства пенополистирола. При температуре до 90 С он не меняет своих свойств даже в течение длительного промежутка времени. Атмосферному влиянию внешние стены из пенополистирольных блоков практически не подвержены.

Теплопроводность

Проводимые испытания на теплопроводность в соответствии с требованиями ГОСТа 15588-86

подтверждают, что вне зависимости от марки используемого сырья и предприятия-изготовителя пенополистирол (пенопласт) обладает теплопроводностью в пределах 0,037- 0,041 Вт/(м*К).

Пожарные характеристики пенополистирола

Другой немаловажный аспект применения пенополистирола в строительстве — это его пожарные характеристики. Хотя теплоизоляционные материалы не подлежат обязательной сертификации, САМАРСКОЕ ПРОИЗВОДСТВО ПЕНОПЛАСТА добровольно проводит такие испытания.

Проведённые в органе сертификации «ПОЖТЕСТ» ВНИИПО МВД России испытания показали, что пенополистирол, выпускаемый САМАРСКИМ ПРОИЗВОДСТВОМ ПЕНОПЛАСТА, имеет группу горючести Г4.

Как и многие другие строительные материалы, пенопласты из пенополистирола могут воспламеняться. При оценке их огнестойкости следует учитывать то, что она определяется не только специфическими свойствами материала, но во многом и условиями его применения и использования. Существенное влияние на огнестойкость пенопласта оказывает как комбинация с другими строительными материалами, так и расположение часто необходимых или желательных защитных и покровных слоев. Что касается специфических свойств материала, то здесь следует различать пенопласты из пенополистирола типа ПСБ и ПСБ-С. Тип ПСБ-С относятся к группе самозатухающих (на это указывает буква С).

Благодаря этому существенно снижается воспламеняемость и распространяемость пламени по поверхности пенопласта. Время его самостоятельного горения не более 4 сек. Это значит, что после удаления пенополистирола из пламени, процесс горения прекращается. Однако пенополистирол относится к группе сгораемых материалов. При его горении выделяется около 1000 Мдж/м3. Для сравнения: при горении сухой древесины выделяется 7000…8000 Мдж/м3. Таким образом, при равном объеме пенополистирол дает значительно меньшее повышение температуры при пожаре. Согласно ГОСТу 15588-86 плиты пенополистирольные используются для тепловой изоляции в качестве среднего слоя строительных конструкций и промышленного оборудования. При отсутствии контакта плит с внутренними помещениями его вклад в пожарный риск не больше, чем у других широко распространенных строительных материалов.

Пенополистирол в силу своей структуры не является негорючим материалом, но существуют конструктивные решения, которые позволяют успешно использовать его в строительстве. Все марки производимого нашим предприятием пенопласта содержат антипирен, придающий материалу свойство самозатухания. Конструкции фасадного утепления с пенополистиролом показали во многих случаях более хорошие результаты при полномасшабных пожарных испытаниях, чем навесные фасады с минеральной ватой.

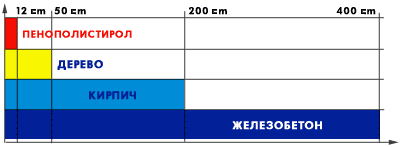

Пенополистирол очень хорошо «держит» тепло. Закладка пенополистирола в наружные стены жилых домов позволяет в несколько раз снизить теплопотери. Согласно исследований и испытаний пенополистирол толщиной всего в 12 см по своим теплосберегающим свойствам эквивалентен:

|

0,5 м стене из деревянного бруса толщиной; 2х-метровой стене из кирпича; 4х-метровой стене из железобетона. |

|

2. Пенополистирол

2.1 Сырьевая база

Одним из чрезвычайно важных факторов, оказывающих влияние на вспенивание полистирола, является качество сырья и продолжительность его хранения. Чем старше сырье, тем продолжительнее вспенивание и тем труднее достичь требуемой плотности вспененных гранул. Сырьё отечественных производителей зачастую отличается от импортного сырья разноразмерностью составляющих гранул.

Сырьем для производства пенополистирола служит суспензионный вспенивающийся полистирол марок ПСВ А (ОСТ 6 05 202 83), размер гранул 0,4 — 3,2мм., полистирол суспензионный вспенивающийся типа ПСВ-55С, ПСВ-65С (ТУ — 6-05-1905-61), размер гранул 0,4-2,5 мм., как Российского, так и зарубежного производства, твёрдые полимеры, жидкие продукты неполной полимеризации, водные растворы, эмульсии, суспензии продуктов частичной поликонденсации или полимеризации, а также растворы или пасты высокополимеров.

Вспенивающийся полистирол, по-английски Expandable Polystyrene (EPS) – обычный полистирол с добавлением внутрь гранул вспенивающего агента – газа пентана. Все гранулы состоят из равномерно распределенных плотных клеток с воздухом внутри. В результате появляется равномерновспененная смесь с тонкой замкнуто-ячеестой структурой. Один м 3 вспененного полистирола на 98% занят воздухом, замкнутым в 3-6 миллиардах ячеек. Из-за внутренней структуры вспенивающийся полистирол обладает достаточно слабой теплопроводностью, примерно равной к теплопроводности стоячего воздуха (коэффициент теплопроводности воздуха примерно равен 0,00006 кал/см. сек. град., то есть через квадратный сантиметр при разности температур 10 С и при толщине 1 см. передается 0,00006 калорий за 1 секунду).

Т.о., вспененный полистирол представляет собой застывшую при охлаждении жесткую вспененную полистирольную массу с замкнутыми ячейками, занятую воздухом и является экологически безопасным материалом пригодным при строительстве.

2.2 Оборудование для производства пенополистирола

Процесс производства пенопластов совсем нелегкий по сравнению с самим пенопластом, и, для обеспечения полноценного процесса изготовления потребуется следующий минимум оборудования (указаны средние значения цен на оборудование эконом-класса):

|

Наименование |

Цена в руб. |

|

|

УЧАСТОК ВСПЕНИВАНИЯ |

||

|

1. Предвспениватель ПН-04 |

73 300 |

|

|

2. Приемный бункер ПБ-01 |

15 100 |

|

|

3. Вентилятор приемного бункера с подогревом |

14 200 |

|

|

УЧАСТОК ФОРМОВКИ БЛОКОВ |

||

|

4. Мешок для бункера вылеживания на 20м3 |

5 600 |

|

|

5. Блок форма БФ 0.5 |

69 000 |

|

|

РЕЗКА ПЕНОПЛАСТА |

||

|

6. Станок для резки пенопласта С- 01 |

14 900 |

|

|

ИТОГО: |

192 100 |

|

Рассмотрим детально каждую единицу оборудования:

Предвспениватель

Предвспениватель предназначен для первичной (однократной или многократной) обработки сырья при производстве пенопласта или полистиролбетона. Данный процесс называется предвспениванием. Процесс предвспенивания состоит в следующем: первичный гранулят попадая в предвспениватель, под действием диффундирующего насыщенного водяного пара увеличивается в размерах до 50-ти крат. При этом температура пара внутри предвспенивателя колеблется от 90 до 120 градусов Цельсия.

Приемный бункер, Вентилятор приемного бункера с подогревом

4 . Мешок — вкладыш из бреккерной ткани предназначен для использования в бункерах вылеживания гранул ПСВ-с после вспенивания при производстве пенополистирола. Мешок представляет собой рукав, сшитый из нескольких частей ткани. Длина и количество составных частей мешка — вкладыша зависят от бункера, в котором используется данный мешок.

Бреккерная ткань представляет собой хлопчатобумажную, техническую, неотбеленную ткань полотняного переплетения. Бреккерная ткань применяется для производства резино-тканевых рукавов и изготавливается в соответствии с ГОСТ 9857-91.

Блок форма

Станок для резки пенопласта

Станок С-01 для резки пенопласта представляет собой сварную наклонную раму с движущейся платформой.

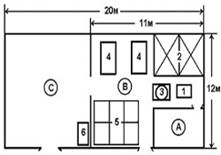

3. Требования к производственному помещению

Помещение для производства пенополистирола должно располагаться в промзоне вашего города, иметь удобный подъезд для разгрузки сырья и отгрузки готовой продукции потребителю, подвод электричества напряжением 380В, наличие приточно-вытяжной вентиляции (посты предвспенивателя, блок-форм, резательной машины должны быть оснащены системой принудительной вентиляции (вытяжка), обеспечивающей 3-х кратный обмен воздуха, т.к. при работе выделяется газ стирол, образующий с воздухом взрывоопасную смесь. Если вы планируете пользоваться парогенератором, то помещение должно иметь водопроводную сеть из расчета среднесуточного расхода воды — 500 л/сутки. На рисунке показан чертеж нашего производственного помещения, на примере которого показана расстановка оборудования:

Техническая характеристика участка

- Производительность участка определяется циклом формования, и составляет, м3/час 2-4

- Габаритные размеры участка не менее, м2 65

- Высота потолка, м, не менее 4,5

- Потребляемая мощность, кВт, не менее 20

- Напряжение питающей сети, В 380

- Класс загрязненности воздуха по ГОСТ 17433-80, не ниже 12

- Давление пара, мПа 0,3-0,4

- Расход пара, кг, не более 240

- Помещение категории В

- Наличие приточно-вытяжной вентиляции с кратностью обмена воздуха 3

А. Склад сырья

Температура не должна превышать 20 С. Помещения для хранения суспензионного полистирола относятся к категории пожаро-взрывоопасных, т.к. при хранении гранул из них выделяется изопентан (агент порообразования), который с воздухом образует взрывоопасную смесь при концентрации свыше 1,4% по объёму, температура воспламенения 285 С. Кроме того изопентан тяжелее воздуха, поэтому помещение должно быть оборудовано приточно-вытяжной вентиляцией с 3-х кратным воздухообменом таким образом, чтобы приток находился чуть ниже уровня потолка, а вытяжка находилась непосредственно у пола. Кроме того ПВС склонен к накапливанию электростатического заряда, поэтому пневмотранспорт для подачи ПВС к предвспенивателю должен быть снабжен устройством для отвода статического электричества.

В. Производственное помещение

В нем располагается механизм просеивания -1, бункера вылеживания -2, предвспениватель -3, блок-кассеты -4, отделение выдержки блоков -5. Отопление в этом помещении необязательно, так как работающее оборудование выделяет значительное количество тепла.

Помещения для первичного и вторичного вспенивания относятся к категории пожароопасных. При вспенивании гранул из них выделяется стирол, который, согласно нормам производственной санитарии, должен удаляться при помощи вентиляционных систем.

С. Склад готовой продукции

Здесь расположена машина резки блоков -6 и склад готовых к отправке нарезанных листов. Площадь склада готовой продукции выбирается в зависимости от условий работы с потребителями и может быть минимальной. Например около 30-50 кв.м для обеспечения хранения продукции, выработанной за 2 смены (2 суток).

Плиты должны храниться в крытых складах. Допускается хранение под навесом, защищающим плиты от воздействия атмосферных осадков и солнечных лучей. При хранении под навесом плиты должны быть уложены на подкладки, при этом высота штабеля не должны превышать 3 м.

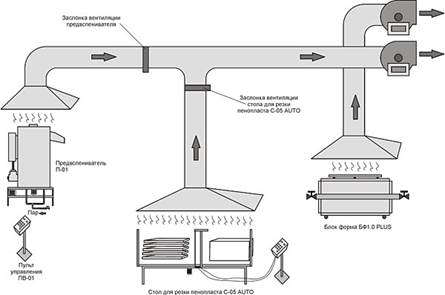

Как упоминалось выше, при работе выделяется газ стирол, образующий с воздухом взрывоопасную смесь, и поэтому должна быть организована мощная и надежная вентиляционная система. Пример схемы можно увидеть на схеме:

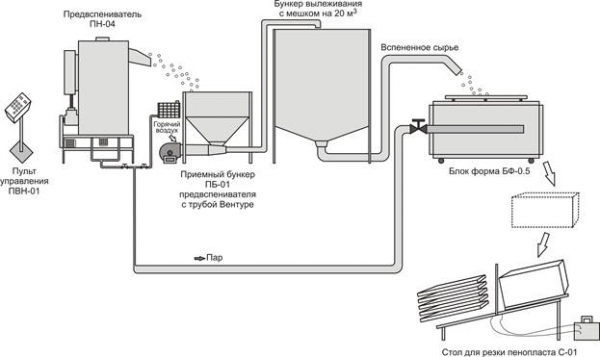

4. Технология производства пенополистирола

Наиболее наглядно весь процесс можно наблюдать в таблице:

|

Название |

Действия |

Время |

Задействованное оборудование |

Технологические особенности нашего оборудования |

|

Вспенивание |

Загрузка в предвспениватель необходимого объёма сырья (в зависимости от марки), подача водяного пара, визуальный контроль за про-цесссом вспенивания через стекло, при достижении гранулами нужного объёма окончание процесса вспенивания, выгрузка вспененных гранул. |

От 4 мин. до 6 мин. |

Предвспениватель Щит управления Парогенератор Паронакопитель Вентилятор Система пневмотранспорта Устройство вторичного вспенивания |

Предвспениватель герметичный периоди-ческого действия, в который пар подаётся под давлением и при t = 104…108°С, поставляется в двух модификациях: стандартный ВП-03 и утеплённый ВП-04 Можно использовать электро, газовые или дизельные котлы промышленный пар. Используется для накопления пара, вырабатываемого парогенератором. Специальная конструкция крыльчатки не разрушает вспененные крошки. Вспененное сырьё поступает в отведённый для него бункер. Используется при изготовлении пено-пласта 15 марки, снижает вес 1 куб.м. вспененных гранул до 8- 9 кг . |

|

Выдержка |

Вспененное сырьё с по-мощью активатора вспенива-теля выгружается из пред-вспенивателя и поступает в сушилку. Там с помощью воздействия тёплого воздуха происходит ускоренное высы-хание и стабилизация гранул. После этого гранулы пос-тупают в бункер выдержки раздачи, отведённый для каждой марки. |

Время нахождения в сушилке: 4-6 мин. Выдержка после сушилки 4-8 часов, Выдержка без сушилки 12-24 часа |

Сушильная установка Бункера выдержки — раздачи |

Объём сушильной камеры соответствует объёму предвспенивателя для прохождения сквозь неё всех вспененных гранул. Дальнейшее вылёживание зависит от применяемого сырья, температуры воздуха в помещении, объёма выпускаемой продукции. Поставляются различным объёмом (от 5 до 20 м3 ) из нескольких видов материала. Количество и объём бункеров напрямую зависят от высоты потолка в помещении, разнообразия выпускаемых марок, производительности линии в 1 смену. |

|

Выпекание |

Выдержанное сырьё подаётся в блок-форму с помощью вентилятора и установки ваку-умирования. При наполнении блок-формы осуществляется вакуумиро-вание, а затем начинается подача пара. Гранулы выдерживаются под давле-нием определённое время, в зависимости от выпекаемой марки. Далее происходит ускоренное охлаждение блок-формы и выталкивание готового блока пневматикой. |

От 6 мин. до 12 мин. |

Система пневмотранспорта Вентилятор Блок – форма Щит управления Компрессор Установка вакуумирования Аккумулятор вакуума Парогенератор Паронакопитель |

Сырьё в блок-форму подаётся из определённого бункера. Скорость подачи регулируется заслон-ками трубопроводов при учёте мощности вентилятора и установки вакуумирования. Блок-форма циклическая, закрытого типа, облицованная внутри нержавейкой исклю-чает прилипание, легко выдерживает давление, возникающее при спекании марки 50, в процессе загрузки используются пневматические загрузочные клапана, при доставании блока откры-вается только одна торцовая дверца, выталкивание происходит с помощью пневматического толкателя и компресс-сора. Стоимость компрессора зависит от объёма ( 100 л, 400 литров) и определяется конкретной блок-формой. Стоимость блок-формы зависит от её размеров:

УЦИП 1230 (1200х2400х600), УЦИП 3030 (1000х3000х600).

Создание достаточного объёма вакуума позволяет увеличить производительность и улучшить качество формования блоков пенопласта. Парогенератор должен производить пар в необходимом количестве и соответ-ствующем давлении. Объём паро-накопителя (при давлении 6 атм.) должен как минимум в 2 раза превышать рабочий объём блок-формы. Утепление паро-накопителя обеспечивает устранение охлаждения и утечек пара. |

|

Дозревание |

Блоки пенополистирола скла-дируются в свободной части цеха с целью снижения влажности и устранения внутренних напряжений. |

От 12 час. до 30 суток |

Перед резкой блок выстаивается 24 часа. Для получения наиболее качественного фасадного пенопласта блоки выдер-живаются при комнатной температуре в течение 30 суток. |

|

|

Резка |

После выдержки пеноплас-товому блоку придаётся то-варный вид и размер. Для этого изначально происходит горизонтальная резка блока на листы нужной толщины, в это же время одновременно идёт торцовка боковых сторон блока или листов. После этого на вертикальной резке происходит идеальная торцовка всей стопки поре-занных листов и при необ-ходимости деление их на части. |

Горизонтальная резка Вертикальная резка Дробилка отходов пенопласта Щит управления |

Тиристорное управление горизонтальной резки обеспечивает регулировку нагрева только работающих нихромовых струн, чем значительно экономит электро-энергию. Принудительное охлаждение нерабо-тающих концов струн позволяет избежать их обрыва и препятствует созданию углублённых прожогов. Передвигающиеся рамы со струнами позволят разрезать листы и блоки на любые необходимые размеры. Оставшиеся обрезки пенопласта измельчаются до необходимой фракции в дробильной установке, затем по системе пневмотранспорта поступают в опреде-лённый бункер, где в пропорции 1:8 смешиваются с первично вспененными гранулами и используются повторно при выпекании пенопласта. |

Схема поэтапного процесса производства пенополистирола (пенопласта)

5. Типы и размеры

- Плиты в зависимости от наличия антипирена изготавливают двух типов:

- ПСБ-С — с антипиреном;

- ПСБ — без антипирена.

- Плиты в зависимости от предельного значения плотности подразделяют на марки: 15, 25, 35 и 50.

- Номинальные размеры плит должны быть:

- по длине — от 900 до 5000 мм с интервалом через 50 мм;

- по ширине — от 500 до 1300 мм с интервалом через 50 мм;

- по толщине — от 20 до 500 мм с интервалом через 10 мм.

По согласованию изготовителя с потребителем допускается изготавливать плиты других размеров.

- #G0Условное обозначение плит должно состоять из буквенного обозначения типа плиты, марки, размеров по длине, ширине и толщине в миллиметрах и обозначения настоящего стандарта.

Пример условного обозначения плит из вспененного полистирола с добавкой антипирена марки 15, длиной 900 мм, шириной 500 мм и толщиной 50 мм:

ПСБ-С -15 -900х500х50 ГОСТ 15588-86

То же, плит из вспененного полистирола без антипирена марки 15, длиной 900 мм, шириной 500 мм и толщиной 50 мм:

ПСБ-15 -900х500х50 ГОСТ 15588-86

6. Основные характеристики пенополистирола

|

Наименование показателя |

Значение для марки |

Метод контроля |

|

|

Пенополистирол 35 |

Пенополистирол 45 |

||

|

Плотность, кг/м J |

30-38 |

38,1-45 |

ГОСТ 17177 |

|

Прочность на сжатие при 10% деформации, МПа, не менее |

0,2 |

0,5 |

ГОСТ 17177 |

|

Предел прочности при изгибе, МПа |

0,4-0,7 |

0,4-0,7 |

ГОСТ 17177 |

|

Водопоглощение за 24 часа, % по объему |

0,2-0,4 |

0,2-0,4 |

ГОСТ 17177 |

|

Теплопроводность при (25±5)°С, Вт/м °С, не более |

0,028 |

0,030 |

ГОСТ 7076 |

|

Время самостоятельного горения, сек, не более |

2 |

не нормируется |

ГОСТ 15588 |

|

Группа горючести |

Г-1, слабогорючие |

Г-4, сильногорючие |

ГОСТ 30244 |

|

Группа воспламеняемости |

В-2, умеренно-воспламеняемые |

В-3, легко-воспламеняем |

ГОСТ 30244 |

|

Коэффициент дымообразования |

Высокая дымообразующая способность |

Высокая дымообразующая способность |

ГОСТ 12.1.044 |

Плиты пенополистирола выпускаются в соответствии с ТУ 5767-001-93254741-2006

Сертификат соответствия № РСС DE.СЛ51 Н00009

Сертификат соответствия № РСС DE.СЛ51 Н00010

Санитарно-эпидемиологическое заключение № 43.52.04.576.П.000011.04.07

Сертификат соответствия РОСС RU. СЛ51. Н00054

Сертификат пожарной безопасности ССПБ. RU. ОП044. Н. 00138

Экструзионный полистирол обладает достаточно высокой химической стойкостью к большинству используемых в строительстве материалов. Некоторые органические вещества могут привести к размягчению, усадке и даже растворению плит.

Высокая химическая стойкость к следующим веществам:

- Кислоты (органические и неорганические)

- Растворы солей

- Едкие щелочи

- Хлорная известь

- Спирт и спиртовые красители

- Вода и краски на водной основе

- Аммиак, углекислый газ, кислород, ацетилен, пропан, бутан

- Фторированные углеводороды (фреоны)

- Цементы (строительные растворы и бетоны)

- Животное и растительное масло, парафин

Низкая химическая стойкость к следующим веществам:

- Ароматические углеводороды (бензол, толуол,ксилол)

- Альдегиды (формальдегид, формалин)

- Кетоны (ацетон, метилэтилкетон)

- Простые и сложные эфиры (диэтиловый эфир, растворители на основе этилацетата, метилацетата) Бензин, керосин, дизельное топливо

- Каменноугольная смола

- Полиэфирные смолы (отвердители эпоксидных смол)

- Масляные краски

При выборе клеевых составов следует руководствоваться указаниями изготовителя относительно пригодности для склеивания пенополистирола.

7. Применение пенополистирола

Цели изоляции на основе пенополистирола:

- сокращение расходов на монтажные и строительные работы

- экономия тепловой энергии на отопление

- сокращение стоимости отопительного оборудования (за счет уменьшения его количества)

- увеличение полезной площади здания за счет уменьшения конструктивной толщины стен

- повышение температурного комфорта помещения

- повышение экологической безопасности строительного сооружения.

Применение пенополистирола в строительстве позволяет:

- сократить расходы на материалы — ни один из подобных изоляционных материалов не имеет такой приемлемой стоимости. Например, при сравнительно равных ценах за куб.м., минеральной ваты потребуется в 1,5 раза больше, чем пенополистирола

- сократить расходы на монтаж — работа с пенополистиролом не представляет трудностей, плиты легки, приятны на ощупь и не загрязняют окружающую среду

- сократить расходы на отопление — деньги, потраченные на теплоизоляцию (в среднем от 1 до 5% от стоимости нового здания) окупаются за очень короткий срок.

Применение ПЕНОПОЛИСТИРОЛА в конструкциях крыш и стен

Будь то плоская или наклонная крыша, стена или пол жилого дома или учреждения, но жара и холод, сухость и влажность, нагрузка снегом и ветром снаружи, влажность воздуха помещений изнутри действуют на них постоянно и одинаково. При изоляции крыш пенопласт прокладывается в зависимости от конструкции крыши свободно или между стропилами, приклеивается или механически крепится к основанию. К стене на внешнюю сторону несущей кирпичной кладки крепится лист пенополистирола, а сверху — либо специальная штукатурка, либо вентилируемая облицовочная оболочка для зашиты от внешней среды. Также пенополистирол устанавливают вовнутрь пустотелой кирпичной кладки на специальные штыри. Легкость обработки при помощи ручной пилы или ножа, низкий объемный вес, возможность склеивания с различными строительными материалами, простота механического крепления — несомненные достоинства пенополистирола. Использование пенополистирольных плит при устройстве плоской кровли позволяет значительно ускорить время и качество производства работ; за счёт малого веса пенопласт удобно подавать на крышу даже вручную, хорошая геометрия и прочность уменьшает расход раствора на стяжку и исключает брак. В отличие от других утеплителей, пенопласт практически не впитывает влагу и поэтому кровля в целом (при условии качественного наклеивания рулонного слоя) сможет работать без промерзаний и протечек, что значительно уменьшает эксплуатационные расходы.

И теплоизоляция двускатной крыши при сравнительно небольших расходах приносит большую пользу. Для этого необходимо в промежутки между стропилами установить пенополистирольные плиты. Сегодня, при реконструкции старых зданий, широко практикуется мансардное строительство, придающее современный вид и архитектурную выразительность 3-4-х этажным зданиям старой постройки. При возведении мансардного этажа, как правило, стропильной конструкции, применяется эффективная внутренняя теплоизоляция из пенополистирола.

Для стен предпочтительный метод изоляции — установка плит пенополистирола в полость стены на поверхность внутренней ее части с небольшим зазором между наружной частью стены для предотвращения ‘мостика холода’, по которому может передаваться влага. Плиты по размеру и форме легко нарезаются ножом или пилой с мелким зубом и крепятся простыми стеновыми анкерами с шагом 400-450мм по вертикали и 900мм по горизонтали. Другой вариант теплоизоляции заключается в креплении плиты пенополистирола непосредственно к наружной или внутренней поверхности. В обоих случаях плиты крепятся адгезивными, клеящими составами или механическими креплениями. В обоих случаях необходима облицовка. При внутреннем креплении плиты из пенополистирола обшиваются гипсокартонными, гипсоволокнистыми листами или покрываются обычной штукатуркой. При наружном креплении плит — их поверхность отштукатуривается цементным раствором, нанесенным на прочную основу. Возможна специальная технология нанесения различных покрытий, армированных стеклосеткой.

Применение ПЕНОПОЛИСТИРОЛА для изоляции пола

В качестве теплоизолирующего материала прокладывается в полу между лагами. Для достижения же эффективной изоляции от ударного шума помещения облицовываются плитами из пенополистирола (пенопласта) и покрываются бесшовным (например, цементным), или сухим полом, который своим нижним слоем действует как система пружина/масса и может свободно колебаться, предотвращая тем самым проникновение звука в конструкцию пол/потолок. Применение пенополистирольных плит на полах и перекрытиях служит эффективным средством для их теплоизоляции и снижения передачи ударного шума (шаги, громкая музыка, передвигаемая мебель и т.п.).

Применение ПЕНОПОЛИСТИРОЛА для изоляции перекрытий

Плиты пенопласта укладываются в пространстве между блоками на предварительно уложенный пароизоляционный слой в два слоя со смещением стыков. Изолирующий слой из плит фиксируется упорными планками, либо засыпается керамзитовым гравием

7.1 Специфика применения пенополистирола в зависимости от марки

- Для строительства новых и реконструкции старых объектов.

Назначение:

|

Области применения |

Марки пенополистирола |

||||

|

ПСБ-15У |

ПСБ-С-15У, 10 |

ПСБ-С-25, 20 |

ПСБ-С-35 |

ПСБ-С-50 |

|

|

Изоляция крыш и мансард |

+ |

+ |

+ |

||

|

Изоляция потолков и чердачных перекрытий |

+ |

+ |

+ |

||

|

Внутренняя изоляция стен |

+ |

+ |

|||

|

Наружная изоляция стен |

+ |

+ |

|||

|

Утепление полов |

+ |

+ |

|||

|

Утепление фундаментов |

+ |

||||

- При ремонте и строительстве автодорог.

Назначение:

|

Области применения |

Марки пенополистирола |

||||

|

ПСБ-15У |

ПСБ-С-15У, 10 |

ПСБ-С-25, 20 |

ПСБ-С-35 |

ПСБ-С-50 |

|

|

Автомобильные дороги |

+ |

+ |

|||

|

Улицы |

+ |

+ |

|||

|

Посадочные полосы |

+ |

+ |

|||

|

Производственные площади |

+ |

||||

- Для ремонта и строительства железных дорог.

Назначение:

а. Предотвращение перекосов железнодорожного полотна

б. Надежная защита от морозов

в. Предотвращает опускание дорог на болотистом грунте

|

Области применения |

Марки пенополистирола |

||||

|

ПСБ-15У |

ПСБ-С-15У, 10 |

ПСБ-С-25, 20 |

ПСБ-С-35 |

ПСБ-С-50 |

|

|

Для ремонта и строительства железных дорог |

+ |

||||

- Для железнодорожного транспорта.

Назначение:

|

Области применения |

Марки пенополистирола |

||||

|

ПСБ-15У |

ПСБ-С-15У, 10 |

ПСБ-С-25, 20 |

ПСБ-С-35 |

ПСБ-С-50 |

|

|

Пассажирские вагоны |

+ |

+ |

|||

|

Электрички |

+ |

+ |

|||

- Для покрытия грунта.

Назначение:

|

Области применения |

Марки пенополистирола |

||||

|

ПСБ-15У |

ПСБ-С-15У, 10 |

ПСБ-С-25, 20 |

ПСБ-С-35 |

ПСБ-С-50 |

|

|

Для покрытия грунта |

+ |

+ |

+ |

||

- Для термоизоляции труб.

Назначение:

|

Области применения |

Марки пенополистирола |

||||

|

ПСБ-15У |

ПСБ-С-15У, 10 |

ПСБ-С-25, 20 |

ПСБ-С-35 |

ПСБ-С-50 |

|

|

Для термоизоляции труб |

+ |

+ |

|||

- При строительстве холодильного оборудования и холодильной техники

Назначение:

|

Области применения |

Марки пенополистирола |

||||

|

ПСБ-15У |

ПСБ-С-15У, 10 |

ПСБ-С-25, 20 |

ПСБ-С-35 |

ПСБ-С-50 |

|

|

Витрины |

+ |

+ |

|||

|

Морозильные установки |

+ |

+ |

|||

|

Вагоны-холодильники, холодильники |

+ |

+ |

|||

|

Емкости для транспортировки сухого льда |

+ |

+ |

|||

|

Рефрижераторный транспорт |

+ |

+ |

|||

|

Складские помещения |

+ |

+ |

|||

- Для судостроения.

Назначение:

|

Области применения |

Марки пенополистирола |

||||

|

ПСБ-15У |

ПСБ-С-15У, 10 |

ПСБ-С-25, 20 |

ПСБ-С-35 |

ПСБ-С-50 |

|

|

Для судостроения |

+ |

+ |

+ |

+ |

+ |

8. Сравнительный анализ

Основной принцип технологии производства пенополистирола одинаковый, но в жизни, как показывает практика и испытания, два продукта, предназначенные для применения по одному и тому же назначению, с одинаковыми свойствами и размерами, существенно различаются при эксплуатации и испытаниях.

К разновидностям пенополистирола относится экструдированный (экструзионный) пенополистирол. Это наиболее новый тепло-, звукоизоляционный материал, имеющий более плотную структуру в отличие от обычного пенопласта, что является наиболее выгодным при его использовании, с точки зрения качества и долговечности.

Рассмотрим в сравнении два экструзионных пенополистирольных образца. Сравнения ведутся на основании заводских испытаний согласно ГОСТам РФ:

|

Показатели |

XPS ТЕХНОПЛЕКС 35 250 Стандарт |

ТИМПЛЭКС 35 |

|||||||||

|

Размеры, мм

|

Варьируются:

|

Стандартные размеры:

|

|||||||||

|

Плотность, кг/м 3 |

30,1-38,0 |

31,5-38,5 |

|||||||||

|

Прочность на сжатие при 10 % линейной деформации, МПа |

0,25 |

0,3 |

|||||||||

|

Предел прочности при изгибе, МПа |

0,53* |

0,6* |

|||||||||

|

* Примечание: результаты высчитаны в соответствии с пропорциями зависящими от толщины плиты. |

|||||||||||

|

Водопоглощение за 24 часа , % не более |

0,2 |

0,2 |

|||||||||

|

Расчетный коэффициент теплопроводности в условиях эксплуатации, Вт/(м.°С) А |

0,031 |

0,29 |

|||||||||

|

Расчетный коэффициент теплопроводности в условиях эксплуатации, Вт/(м.°С) Б |

0,031 |

0,030 |

|||||||||

|

Коэффициент паропроницаемости, мг/(м·ч·Па) |

0,010 |

0,018 |

|||||||||

|

Категория стойкости к огню, группа |

Г1 |

Г1 |

|||||||||

|

Температурный диапазон эксплуатации, °С |

-70… +75 |

-50…+75 |

|||||||||

|

Соответствие с |

ТУ 2244-047-17925162-2006 |

ТУ 5768-072-00206457-2006 |

|||||||||

Продукцию обоих производителей получают одинаковым технологическим путем:

Современный метод позволяет получить материал с равномерной структурой, состоящий из мелких, полностью закрытых ячеек с размерами 0,1-0,2 мм. Материал получают путем смешивания гранул полистирола при повышенной температуре и давлении с введением вспенивающего агента и последующим выдавливанием из экструдера. В качестве вспенивающего агента используются смеси легких фреонов или двуокись углерода (СО2).

Продукция производится на оборудовании разных производителей .

|

Оборудование |

Германия |

Италия “АККАГРУП” |

независимых экспертиз и испытаний:

|

Показатели |

XPS ТЕХНОПЛЕКС 35 250 Стандарт |

ТИМПЛЭКС 35 |

||||||

|

Плотность, кг/м 3 |

35,9 |

31 |

||||||

|

Прочность на сжатие при 10% линейной деформации , МПа |

0,47 |

0,60 |

||||||

|

Предел прочности при изгибе, МПа |

0,71 |

0,65 |

||||||

|

Водопоглощение по объему за сутки, % |

0,2 |

0,15 |

||||||

|

Коэффициент паронепроницаемости, мг/(М ч Па) |

0,010 |

0,018 |

||||||

|

Коэффициент теплопроводности, Вт/(м 0 С) |

0,029 |

0,037 |

||||||

|

Коэффициент теплопроводности при условиях эксплуатации Вт/(м 0 С)

|

|

|

На основании имеющихся данных, сделаем выводы:

- По результатам заводских испытаний практически по всем показателям выигрывает продукция торговой марки «ТИМПЛЭКС», хотя торговая марка «ТЕХНОПЛЕКС» уступает ненамного.

- Наиболее важными показателями являются результаты независимых испытаний, сделанные одним сертификационным центром («Ставропольский краевой центр сертификации»).

На этот раз показатели неоднозначные, поэтому охарактеризуем каждый из них в отдельности:

Плотность образца плиты марки «ТЕХНОПЛЕКС» выше плотности образца «ТИМПЛЕКС». По теории, чем больше плотность, тем выше его прочностные характеристики. На практике же это утверждение не подтверждается в полной мере, т.к. прочность на сжатие при 10% линейной деформации у образца с меньшей плотностью значительно больше, а предел прочности при изгибе меньше.

При использовании материала в условиях повышенной влажности лучше использовать плиты т.м. «ТИМПЛЭКС», т.к. водопоглощение ниже. Теплопроводность этой же марки значительно выше образца «ТЕХНОПЛЕКС».

Следовательно, по многим показателям продукция «ТИМПЛЭКС» качественней, чем продукт-конкурент, да и цена его ниже – 118 руб. за одну плиту размером 1200*600*40, в то время как плита того же размера «ТЕХНОПЛЕКС» — 125 руб.

- http://www.stirolstroy.ru/penoplast

- http://www.delo11.ru/

- http://delo1.com/te.htm

- http://www.stirolstroy.ru/penoplast

- http://www.penoceh.ru/used_plst.html

- http://www.bkbutovo.ru/arteshok.phtml?cid=30040876

- ГОСТ 15588-86. Пенополистирол