Способ литья по газифицируемым моделям (ЛГМ) основан на применении отличного от традиционного подхода к формообразованию. При традиционном подходе форма изготовляется по удаляемой из нее после формовки модели. Это обусловливает применение сложной оснастки, приводит к удорожанию процесса изготовления форм, снижает размерную точность получаемых отливок и повышает общую трудоемкость их изготовления. При литье по газифицируемым моделям формы изготовляются по моделям, которые не удаляются, а остаются в форме, подвергаясь затем газификации в процессе ее заливки сплавом. Это позволяет эффективно решить проблему повышения точности отливок при издержках производства, меньших, чем при обычном литье в песчано-глинистые формы. Впервые данный способ литья был применен американским архитектором Г. Шроером для изготовления художественной отливки. Газифицируемая модель была изготовлена из пенополистирола. Патент на способ литья по пенополистироловым моделям был получен в США в 1958 г. После этого способ начал широко распространяться во всех промышленно развитых странах. В 1968 г. в ФРГ, Англии, США и Японии было изготовлено 350000 т отливок с использованием данного способа литья. Диапазон массы изготовляемых отливок — от нескольких килограммов до десятков тонн. К настоящему времени разработано около 20 различных модификаций технологического процесса изготовления отливок при ЛГМ, создано технологическое оборудование, обеспечивающее получение отливок из разных сплавов при индивидуальном, серийном и массовом производстве. Применение отдельных модификаций ЛГМ позволяет изготовлять отливки, по точности не уступающие отливкам, полученным литьем под давлением, а по качеству поверхности — полученным кокильным литьем при несравнимо меньших затратах на производство.

В СССР освоение процесса литья по газифицируемым моделям было начато в 1963 г. инженером А.Р. Чудновским, которому было выдано авторское свидетельство на отечественный вариант ЛГМ. В 1965 г. при НТО «Машпром» был создан Комитет литья по газифицируемым моделям, который функционирует до настоящего времени. Комитет провел большую работу по организации и координации научно-исследовательских работ и пропаганде нового метода литья. Промышленное применение ЛГМ осуществлено на многих предприятиях. Разработаны теоретические основы производства отливок в формах из песка без связующих компонентов, теория формирования отливок, созданы новые марки /шейного пенополистирола ПС-1, ПС-4, ПСБ и ПСВ-Л. Применение ЛГМ позволило по сравнению с обычным процессом литья в песчано-глинистые формы снизить трудоемкость изготовления модели ка 30 % и трудоемкость формовки — на 25 %. При этом повысилась точность отливок. Разработаны процессы получения отливок в вакуумированных формах из песка (ГАМОЛИВ) и с применением вакуума и заливки форм под регулируемым давлением (ГАМОДАР).

Изготовление деталей способом быстрого прототипирования

... изготовлению технологической оснастки, а также повысить качество выпускаемой продукции. Спектр применения получаемых по нашей технологии моделей: выставочные образцы, прототипы ... прототипирования является прототипирующий материал, а также способ его нанесения. В мире существует всего ... а также для производства выплавляемых моделей для литья металлов. Производители оборудования: Stratasys Inc. ...

В настоящее время отмечается повышенный интерес к ЛГМ в связи с возросшими требованиями к качеству литья и гибкостью данной технологии при сравнительно низких затратах на ее внедрение.

Сущность и технологические схемы процесса

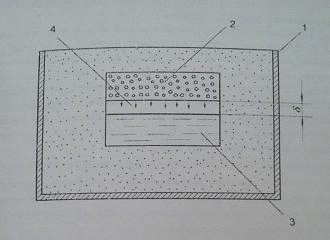

При литье по газифицированным моделям используется однократно применяемая модель из пенополистирола. Модель заформовывается в песчаной неразъемной форме . При заливке формы модель газифицируется и замещается сплавом.

Модели изготовляются из пенополистироловых блоков механической обработкой, а для отливок сложных конфигураций из вспененного полистирола — в специальных пресс-формах. Специфика ЛГМ позволяет во многих случаях отказаться от отдельно изготавливаемых стержней, так как модель по конфигурации достаточно точно воспроизводит конфигурацию отливки. Процесс изготовления формы сводится к засыпке модели в опоке сухим песком при равномерном уплотнении его вибрацией.

а б

Рис. 1. Отливка (а) и модель из пенополистирола (б), применяемая при ее изготовлении

При ЛГМ упрощаются требования к технологичности конструкции отливок. Неразъемность модели и отсутствие операции ее извлечения из формы обеспечивают допустимость на модели поднутрений и теневых участков, также отпадает необходимость в уклонах на стенках отливки. Отсутствие разъема формы и модели обеспечивает повышенную точность отливки и исключает образование облоев и дефектов, связанных со смещением полуформ.

Применение пенополистироловых моделей облегчает организацию питания отливок. Прибыли можно устанавливать в любом участке отливки и любой желательной конфигурации. Расход металла на прибыли снижается на 20-30 %.

В материал пенополистироловой модели можно вводить порошки легирующих или модифицирующих материалов для обеспечения легирования и модифицирования сплава в литейной форме.

Существует несколько вариантов литья по газифицируемым моделям. Выбор варианта зависит от массы и размеров отливки, требований к ней, а также характера производства.

При индивидуальном и мелкосерийном производстве крупных отливок применяют цельные, не извлекаемые из формы пенополистироловые модели, разъемные газифицируемые модели, извлекаемые из формы модели из пенополистирола, частично извлекаемые и комбинированные, состоящие из деревянной извлекаемой модели с отъемными частями из пенополистирола. Формовка может осуществляться в одной, двух или более опоках или в кессоне. Для формовки применяют песчано-глинистые, самотвердеющие и жидкие самотвердеющие смеси. Для крупных форм используют облицовочные и наполнительные смеси. При применении специальных опок для вакуумирования форм вместо песчано-глинистых смесей целесообразно использовать сухой песок, уплотняемый вибрацией. При вакуумировании обеспечивается достаточно высокая прочность формы, как при вакуум пленочной формовке.

Производство отливок из стали

... курсовой работе будут рассмотрены такие способы изготовления отливок как литье в оболочковые формы, песчаные формы и кокиль, центробежное литье, литье под давлением. Также в данной работе ... выплавки конструкционных ... литья (в кокиль, литье под давлением, центробежное литье, литье по выплавляемым моделям, литье в оболочковые формы и др.). В отечественном машиностроении 21% всех отливок ... материалов. ...

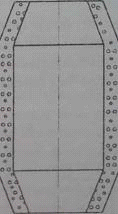

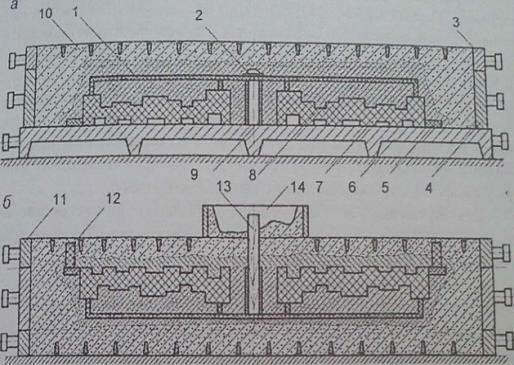

На рис. 1.1. показана технология формовки по разъемной пенополи стироловой модели в двух опоках. Модель отливки / устанавливается на подмодельную плиту 3, ив нижнюю опоку 7 подается песчано-глинистая смесь, которую уплотняют трамбовкой. Далее опоку с моделью переворачивают на 180°, устанавливают модель прибыли 5 и верхнюю опоку 6. Производится формовка верхней полуформы. Стояк выполняется из керамических трубок.

На рис. 1.2. показана схема формовки по газифицируемой модели в трех опоках. Эта технология применяется на ряде автомобильных заводов. При формовке используется облицовочная самотвердеющая смесь и наполнительная песчано-глинистая смесь.

При серийном производстве применяют формы из кварцевого песка марок 061-063 и (1-3)К,-К 3 с зернистостью 016 и 02 (ГОСТ 2138-91).

Для обеспечения повышенной прочности после вибрационного уплотнения используют смешанные пески фракций 03 и 016 в соотношении 1:1. Для повышения скорости охлаждения сплава добавляют металлическую дробь марок ДСК-03 и ДЧК-03. При формовке применяют модельные блоки, включающие в себя соединенные друг с другом модели отливок и литниковой системы.

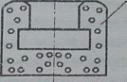

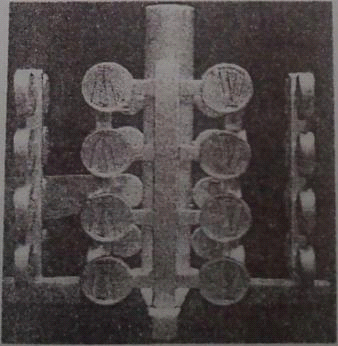

Стояк в блоке может выполняться из керамики, стержневой смеси или оформляться пенополистироловой моделью. На рис. 1.3. показан пример модельного блока. Блоки либо изготовляют целиком, либо собирают из отдельных элементов перед формовкой или во время формовки.

Рис. 1.1. Формовка по разъемной модели в двух опоках: 1 — модель из пенополистирола; 2- формовочная смесь; 3 — подмодельная плита;4 — литниковая система; 5 — прибыль; 6 — верхняя опока; 7 — нижняя опока

При формовке и изготовлении отливок применяют различные варианты литья по газифицируемым моделям. Рассмотрим некоторые из них.

Policast-процесс. Данный способ разработан фирмами Италии и Англии. Суть технологии состоит в сборке моделей в блок стояке. Стояк служит основой для автоматизации всего процесса получения отливок. Авторы рекомендуют этот способ для получения отливок из алюминиевых сплавов.

Рис. 1.2. Формовка в трех опоках по цельной пенополисгироловой модели: а — формовка нижней полуформы; б — форма в сборе; 1 — литниковая система; 2 — керамическая плитка под стояком; 3 — нижняя опока; 4 — средняя опока; 5 — отводы под выпора; 6 — подмодельная плита; 7- газифицируемая модель; 8 — облицовочная смесь; 9 — керамический стояк; Ю- наполнительная смесь; 11 — верхняя опока; 12 — выпор; 13 — деревянная модель стояка в верхней опоке; 14 — литниковая чаша

Разработка технологического процесса изготовления отливки ‘RU’ ...

... отливки из сплава АК8М изготовленной методом литья под давлением термическую обработку не применяют, т.к. прочность при литье под давлением ... отливки. Чертеж отливки разрабатывается по чертежу детали и включает следующие вопросы: выбор положения отливки в форме, что определяет плоскость разъема формы; ... вибраций. Исходя из условий работы детали, отливка должна отвечать следующим требованиям: ...

Рис. 1.3. Модельный блок на стояке из пенополистирола

Replicast-процесс. Этот способ разработан английскими фирмами в двух вариантах. Первый вариант (FM) отличается от обычного ЛГМ тем, что при заливке формы сплавом она вакуумируется. Применение вакуума повышает сопротивление формы из песка сдвигу. Это расширяет сферу применения ЛГМ для более крупных отливок. При этом отсасываются продукты деструкции пенополистироловой модели, что повышает экологическую чистоту технологии. При втором варианте (CS) блок моделей покрывается несколькими слоями огнеупорного покрытия, как при литье по выплавляемым моделям. Оболочка прокаливается при температуре 900-1000°С в течение 5-10 мин. При этом происходит удаление пенополистироловой модели.

Для улучшения качества поверхности отливки применяется пенопо листирол повышенной плотности (40 кг/м 3 ).

Перед заливкой оболочка заформовывается в контейнере песком и при заливке вакуумируется. Удельные затраты при этом методе литья значительно ниже, чем при литье по выплавляемым моделям. Очень важно, что при заливке расплав не контактирует с пенополистироловой моделью и продуктами ее деструкции. Это исключает поверхностное науглероживание отливок, что для отливок из качественных сталей недопустимо.

ГАМОДАР-процесс. Данный способ литья был разработан в Институте проблем литья АН УССР (ныне ФТИМС НАН Украины).

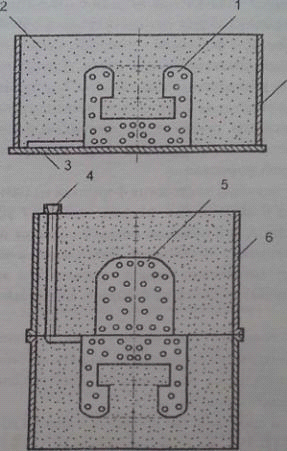

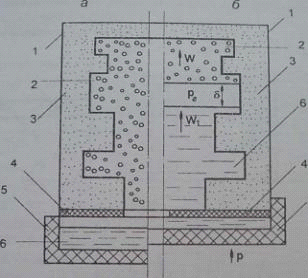

Схема процесса приведена на рис. 1.4. Пенополистироловая модель 2 заформовывается песком 3 в контейнере /. В нижней части формы установлен пуансон 4, который состыкован с футерованной камерой 5. В камеру залита порция сплава б, необходимая для заполнения формы. Стартовое положение перед заливкой показано на рис. 1.4, а.

В процессе заливки (рис. 1.4, б) камера с определенной скоростью поднимается относительно контейнера /, выдавливая металл в полость формы. Отличительной особенностью данного метода литья является отсутствие литниковой системы. Преимущества этого метода литья сводятся к повышению до 85 % и более выхода годного и увеличение механических свойств сплавов в отливке за счет воздействия давления в период ее затвердевания.

Способ литья вакуумным всасыванием. В Свердловском инженерно-педагогическом институте и Свердловском научно-исследовательском технологическом институте (ныне РГППУ и УралНИТИ) были выполнены исследования по разработке технологии получения отливок из алюминиевых сплавов в формах с пенополистнроловыми моделями при их заливке под низким давлением и вакуумным всасыванием.

Рис. 1.4. Схема ГАМОДАР-процесса: а — положение перед заливкой; б — положение в процессе заливки;

- контейнер;

- 2 — пенополистироловая модель;

- 3 — песок;

- 4 — пуансон;

- 5 — футерованная камера;

- б — сплав.

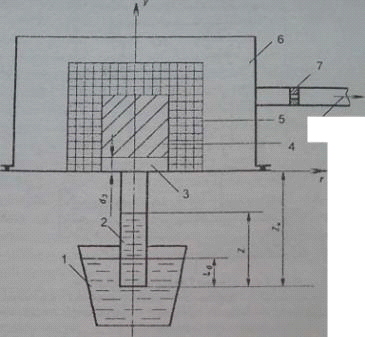

Как показали исследования, наилучшие результаты по качеству отливок и их механическим свойствам (на уровне значений для кокильных отливок) достигаются при заливке вакуумным всасыванием. При этом обеспечивается экологическая чистота производства, так как продукты деструкции пенополистироловой модели из вакуумной камеры, в которую помещена форма, отсасываются в ресивер. Схема этого процесса приведена на рис. 1.5.

Способ изготовления керамических оболочковых форм для литья по ...

... в производстве художественных отливок. Литье по выплавляемым моделям имеет 1. Использование неразъемной формы исключает образование на отливке швов и перекосов. 2. Высокоогнеупорная, механически прочная, с точным отпечатком поверхности модели внутренняя поверхность керамической формы ...

При решении вопросов о применении ЛГМ необходимо учитывать не только его достоинства, но и недостатки, ограничивающие область использования ЛГМ. При изготовлении моделей для протяженных отливок с толщиной стенки менее 8-10 мм механической обработкой возможна деформация моделей режущим инструментом. При этом механическая обработка не обеспечивает высокого качества поверхности модели. Процессы получения моделей из гранул требуют дорогостоящих пресс-форм и оборудования. При изготовлении тонкостенных отливок возникает проблема обеспечения необходимой жесткости и прочности модели. Следует учитывать, что из-за тепловых потерь на газификацию модели заполняемость форм для тонкостенных отливок с толщиной стенки 3-8 мм ниже, чем при литье в обычные формы.

Рис.1.5.. Схема литья по газифицируемым моделям с заливкой форм вакуумным всасыванием: 1 — тигель с расплавом; 2 — металлопровод; 3 — плита, 4 — модель из пенополистирола; 5 — песчаная форма; 6 — вакуумная камера; 7 — дросселирующее устройство.

Рассмотрим основные процессы, происходящие при формировании отливок при ЛГМ и определяющие их качество. К ним относятся:

- гидродинамические и тепловые процессы при заполнении форм сплавом;

- процессы деструкции пенополистироловой модели;

- физико-химические и газодинамические процессы в зазоре между расплавом в форме и телом модели;

- процессы фильтрации парогазовой смеси через стенку формы; | затвердевание отливки и кристаллизация сплава.

Центральное место занимают процессы, связанные с деструкцией материала модели при тепловом взаимодействии с расплавом. Именно они определяют специфику формирования отливки в условиях ЛГМ.

1 Пенополистирол

отливка плавление пенополистирол испарение

Основным материалом для изготовления моделей является пенополистирол. В нашей стране применяют пенополистирол марок ПСВ-Л, ПСВ-ГМ 409, ПСВ-ГМ 406, ПСВ-ГМ 404 и др. Исходным продуктом для получения пенополистирола является стирол С 6 Н5 СН-СН2 . Молярная масса стирола 104,15, а плотность — 0,906 г/см3 . Пенополистирол получают при суспензионной полимеризации стирола. Формула пенополистирола (C8 Hg), где х — число мономерных молекул стирола в полимерной цепи полистирола. Гранулы пенополистирола подвергают тепловой обработке в присутствии порообразователя. При этом объем гранул увеличивается в 30- 40 раз, а плотность падает с 600 до 18-25 кг/м3 . Вспененные гранулы прессуются в плиты, которые и поступают на производство. Выпускаемые промышленностью пенополистироловые плиты имеют толщину от 10 до 300 мм, ширину от 800 до 1000 мм и длину от 900 до 3000 мм.

Литейный пенополистирол имеет низкую плотность — 15-30 кг/м 3 . Прочность пенополистирола на изгиб должна быть не менее 1,8-2,5 МП а.

Теплофизические свойства пенополистирола приведены ниже:

Литье по выплавляемым моделям

... позволили значительно расширить возможности метода литья по выплавляемым моделям, сделать высокоэффективным его применение в условиях массового, серийного и опытного производства. 1. Выбор литейного сплава Отливки по выплавляемым моделям изготавливают практически из всех литейных ...

Плотность твердого пенополистирола, кг/м 3 15-30

Плотность жидкого пенополистирола, кг/м 3 1000

Теплопроводность пенополистирола, Вт/м К 0,035-0,045

Теплоемкость пенополистирола, Дж/кг-К 1500

Удельная теплота плавления, Дж/кг 150000

2 Деструкция пенополистирола

В процессе нагрева при температуре выше 80 °С пенополистирол переходит из стеклообразного состояния в эластичное, а при температуре выше 239 °С — в вязкотекучее. Температуру, равную 239 °С, считают температурой плавления пенополистирола Т м . При температуре 340 °С пенополистирол начинает интенсивно испаряться. Поэтому эту температуру считают температурой кипения пенополистирола. До температуры 500 °С парогазовая фаза в основном состоит из паров стирола. При дальнейшем нагреве формируются 4 вида продуктов деструкции пенополистирола: жидкая фаза, пары, газообразные продукты и твердый остаток. В газообразных продуктах содержится угарный газ, водород, газообразные углеводороды и активные группы, являющиеся продуктами радикально-цепных реакций. При высоких температурах конечными продуктами деструкции являются водород и углерод. Количественное соотношение различных видов продуктов деструкции зависит от температуры. С повышением температуры в парогазовой смеси увеличивается доля газов и уменьшается доля парообразной фазы. При этом значительно возрастает количество твердых выделений. По данным B.C. Шуляка, при температуре 700 °С содержание паров составляет 87 %, газов — 11 % и твердой фазы — 2 % [7].

При температуре 1300 °С содержание паров снижается до 15 %, а содержание твердой фазы увеличивается до 70 %. Количество газообразных продуктов изменяется незначительно (увеличивается до 15 %).

Твердая фаза представляет собой выделение углерода и сажи. Их наличие при литье стали может приводить к нежелательному поверхностному и объемному науглероживанию отливки.

Для описания кинетики газификации модели в условиях ЛГМ B.C. Шуляком предложена следующая эмпирическая формула:

г = aStm ,

где S- площадь модели, см2; г — отнесенный к нормальным условиям (температура 273К и давление 0,1033 МПа) объем парогазовой фазы, образовавшейся к моменту времени t, см3;

- а и m- эмпирические величины, зависящие от скорости сплава, температуры и плотности пенополистирола. С повышением скорости сплава а увеличивается, а т уменьшается;

- величина а изменяется в пределах от 17 до 38, а т — от 0,5 до 0,9 [7].

Системные данные по значениям a и m отсутствуют. Поэтому приведенную формулу можно использовать лишь для качественного анализа. Кроме того, при t=0 в соответствии с данной формулой скорость газификации равна бесконечности, что не соответствует фактическим данным.

Схема процесса теплового взаимодействия расплава и модели в процессе заливки формы приведена на рис. 2.

Тепловой поток с зеркала расплава передается через зазор между расплавом и моделью к нижней поверхности модели путем естественной конвекции и излучения. Он зависит от температуры сплава и толщины зазора д. С уменьшением толщины зазора тепловой поток увеличивается.

Рис. 2. Схема теплового взаимодействия металла и модели в форме: 1 — опока; 2 — модель из пенополистирола; 3 — металл; 4 — газовый зазор

Литье в разовые песчано-глинистые формы

... т. д.). Литье в разовые песчано-глинистые формы Литье в разовые песчано-глинистые формы является наиболее распространенным и относительно простым способом получения отливок. Разовые песчано-глинистые формы могут быть приготовлены либо непосредственно в почве (в полу литейного ...

При этом увеличивается скорость плавления модели V m , которая представляет собой скорость изменения длины модели. Температура на нижнем торце модели равна температуре плавления пенополистирола Тт — 239 °С. Капли расплавленного полистирола падают под действием силы тяжести на зеркало расплава и формируют жидкую фазу. Под действием высокой температуры расплава жидкая фаза газифицируется. Давление газа в зазоре не зависит от толщины зазора, скорости газификации и скорости фильтрации парогазовой смеси из зазора через стенку формы. При этом скорость фильтрации возрастает при снижении внешнего давления (при вакуумировании) и увеличении газопроницаемости песка. Расчет изменения величины не очень сложен и может быть выполнен по специально разработанной программе на ЭВМ.

Толщина зазора S зависит от соотношения скоростей плавления модели V m и подъема расплава в форме Щ За время dt изменение толщины зазора равно dS = (VM ~VM )dt. Для того чтобы рассчитать величину толщины зазора, необходимо проинтегрировать это выражение с учетом временных зависимостей скоростей. Имеющиеся в литературе расчетные зависимости получены с большим числом допущений и упрощений. Поэтому расчеты следует выполнять по специальным программам на ЭВМ.

3 Оптимальная скорость заливки

Максимальная скорость заполнения формы должна быть ограничена исходя из следующих положений. Узким местом термической деструкции модели является испарение и газификация, скорость которой значительно меньше скорости плавления модели. Это приводит к накоплению в зазоре жидкой фазы. Количество жидкой фазы в конце заливки увеличивается с ростом скорости заполнения формы. Жидкая фаза имеет тенденцию скатываться на зеркале расплава на периферию, т.е. к границе модели и формы. При значительном количестве жидкой фазы ухудшается качество поверхности отливки и возможен ее захват сплавом.

При увеличении скорости V M выше предельно достижимого значения скорости плавления пенополистирола Vm расплав полностью заполнит зазор и начнет деформировать модель. При этом продукты деструкции модели направятся к поверхности контакта модели и формы. Произойдет охват модели расплавом и образование брака.

4 Кинетика плавления и испарения пенополистирола

При литье алюминиевых сплавов процесс деструкции модели сводится к плавлению модели и испарению жидкой фазы. Скорость плавления модели в зависимости от плотности пенополистирола р пп , кг/м3 , температуры сплава Тсп и толщины зазора S, мм, можно рассчитать по формуле

V пл = 4,25-0,875X1 +0.625X2 -1.55X3 -0.11X1 X2 +

+0.275X 1 X3 -0.125X2 X3 (2.1)

где X 1 = ![]() ; Х2 =

; Х2 = ![]() ; Х3 = 1,107-0,906/(δ — 1,5703);

; Х3 = 1,107-0,906/(δ — 1,5703);

V m — скорость плавления модели, мм/с.

Для описания кинетики испарения жидкой фазы справедливо уравнение

М п =М0 (1-ехр(-m∙t)), (2.2)

Получение отливок центробежным литьем

... что обеспечивает высокую плотность и механические свойства отливок. Центробежным литьем отливки изготовляют в металлических, песчаных, оболочковых формах и в формах для литья по выплавляемым моделям на центробежных машинах с горизонтальной или вертикальной осью ...

где М п — масса испарившейся жидкой фазы;

М 0 — начальная масса жидкой фазы;

=-0,134+0,00111T cn

С учетом этих формул разработаны программы расчетов на ЭВМ, результаты которых использованы в методике определения параметров изготовления отливок при заливке вакуумным всасыванием (см. рис, 1.5).

5 Расчет литниковых систем

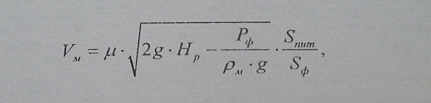

Для вычисления скорости сплава в полости формы V M справедлива следующая формула:

(2.3)

(2.3)

где S num — суммарная площадь сечения питателей литниковой системы;

S ф — площадь поперечного сечения полости формы;

- µ — коэффициент расхода литниковой системы;

р м — плотность жидкого сплава;

H p = Hcm — ![]() — расчетный напор;

— расчетный напор;

- р — расстояние от уровня подвода сплава до верхней точки полости формы;

- С — высота отливки.

Эта формула используется для расчета литниковых систем. Для строгого ее применения необходимо определить или оценить влияние величины противодавления Р ф . Величина Рф имеет наибольшие значения в начальный период заливки, а затем убывает. Как показывают экспериментальные данные, величина Рф превышает атмосферное давление не более чем на 0,002 МПа при достаточно высокой суммарной газопроницаемости стенки формы. При литье железоуглеродистых сплавов это составляет не более 10 % от величины действующего гидростатического давления pm gHp . Методика расчета литниковых систем будет рассмотрена ниже.

Заполняемость форм при литье по газифицируемым моделям ниже, чем при обычных методах литья. Это обусловлено потерями тепла сплавом на газификацию пенополистироловой модели, а также действием противодавления в зазоре над поверхностью расплава в форме. Поэтому температура заливки форм при ЛГМ должна быть выше, чем при литье в обычные песчаные формы (на 55° при литье стали, на 35° при литье чугуна и на 30°.)

Технология изготовления отливок. Расчет основных технологических параметров

При разработке технологического процесса изготовления отливок при литье по газифицируемым моделям необходимо решить следующие вопросы:

- определить способ изготовления формы;

- определить метод изготовления формы;

- разработать чертеж отливки;

- определить конструкцию модели и при необходимости пресс-формы для ее изготовления;

- определить места подвода сплава и конструкцию литниковой системы;

- выполнить расчет литниковой системы;

- решить вопросы питания отливки, обосновать конструкции прибылей и выполнить их расчет;

- описать технологию финишных операций.

1 Выбор способа изготовления отливок и моделей

Выбор способа изготовления форм зависит от характера производства, вида сплава, массы и размеров отливки и предъявляемых к ней требований. Окончательно решение вопроса должно проводиться с учетом технико-экономического обоснования. Основные способы формовки рассмотрены в п. 1.

Формообразование деталей методами литья

... отливок. Перечислим основные из них: литье в песчаные формы(ПФ), литье в кокиль(К), литье по выплавляемым моделям(ВМ), литье под давлением(Д). Литье в песчаные формы, ... добавляют упрочнители (олифа). Модельный комплект: модель детали, модели элементов литниковой системы, модельные плиты, стержневые ... питания. Устраняют с помощью прибылей. - Горячие трещины в отливках возникают в процессе кристаллизации ...

При серийном производстве и массе отливок из железоуглеродистых сплавов до 500 кг, а из алюминиевых сплавов — до 100 кг отливки изготовляют в формах из песка, который уплотняют вибрацией. Для отливок сложных конфигураций песчаные формы вакуумируют с целью их упрочнения. Для получения ответственных отливок с повышенными требованиями к их механическим свойствам применяют формовку металлической дробью с упрочнением магнитным полем.

В индивидуальном производстве при ЛГМ получают отливки 1~3-й групп сложности массой до 5 т, а иногда и более при серийности несколько штук в год. Формы изготовляют с применением облицовочной и наполнительной смеси, а для отливок массой более 500 кг — с применением холодно твердеющих и жидких самотвердеющих смесей, а в качестве наполнительной смеси используют сырую песчано-глинистую смесь.

Эти способы применимы как при мелкосерийном, так и при массовом производстве. Конструкции пресс-форм для изготовления моделей зависят от принятой технологии. С особенностями конструирования пресс- форм рекомендуем ознакомиться в научной литературе.

3.2 Построение чертежа отливки

Построение чертежа отливки проводится в соответствии с общими принципами, рассмотренными в учебнике «Технология литейного производства». На обрабатываемых поверхностях необходимо предусмотреть припуски на механическую обработку, а также технологические напуски на стенках отливки для обеспечения направленного затвердевания. На отдельных поверхностях следует предусмотреть уклоны, необходимые для извлечения модели из пресс-формы. При изготовлении модели из пенополистироловых плит уклоны не предусматривают.

Необходимо также решить вопрос о технологии выполнения отверстий: литьем или механической обработкой. В соответствии с ГОСТ 26645-85 при литье по газифицируемым моделям в зависимости от размеров и сложности отливок их точность соответствует классам точности от пятого до четырнадцатого. Припуск на механическую обработку выбирается в зависимости от класса точности отливки и ряда припусков, определяемого в зависимости от класса точности. При литье легких сплавов способом ЛГМ ряды припусков соответствуют диапазону от 1 до 5, при литье чугуна и стали — от 3 до 7.

Оптимальный диапазон толщин стенок отливок при ЛГМ составляет 5-20 мм и не менее 3 мм при 10-кратной длине.

При высоте стенки модели до 20 мм уклоны в пресс-форме не предусматриваются. При более высокой стенке выполняются уклоны 0,5°. Кроме соблюдения общих требований по технологичности конструкции отливки следует учитывать специфические требования ЛГМ. Необходимо предусмотреть возможность заполнения внутренних полостей отливки песком при формовке. В случае невозможности изменения конструкции детали, имеющей закрытые полости и отверстия, нужно предусмотреть технологические отверстия, которые впоследствии подлежат заварке или заделке пробками. Одним из важнейших требований к конструкции отливки при ЛГМ является ее равностенность, гак как невозможно получить качественную модель в пресс-форме со значительными перепадами толщин стенок.

3 Выбор положения отливки в форме

При выборе положения отливки в форме нужно стремиться к уменьшению напряженности газового режима. Под напряженностью газового режима НГ понимают отношение объема выделяющихся в зазоре при заливке газов к площади контакта зазора с поверхностью формы. С некоторым приближением можно принять НГ=S м /Пм , где Sм и Пм — площадь и периметр поперечного сечения модели.

Модель в форме нужно располагать так, чтобы величина НГ была наименьшей. Это значит, что модель следует располагать вертикально в форме относительно большего размера или наклонно. Необходимо решить вопрос, в скольких опоках будет изготовляться отливка, и показать на чертеже отливки положения плоскостей разъема формы. Если предусматривается разъемная модель, то нужно показать плоскость ее разъема.

Дополнительно к обычным сведениям в технических условиях необходимо указать значение усадки пенополистирола при изготовлении модели.

4 Конструирование литниковых систем

При ЛГМ, как правило, применяется нижний подвод сплава. Он обеспечивает плавное заполнение формы и последовательную газификацию модели. При ЛГМ особое значение имеет исключение разрежения в расплаве в литниках и в полости, так как оно приводит к подсосу воздуха и возгоранию модели. Наиболее опасным сечением с точки зрения возникновения разрежения является верхнее сечение стояка. Для исключения разрежения стояк выполняется коническим с некоторым достаточным сужением его сечения. При изготовлении крупных отливок стояк следует выполнять по деревянной извлекаемой модели или оформлять керамическими трубками либо стержнями.

Конструкция литниковой системы зависит от сплава, размеров отливки, ее массы и способа формовки. При единичном производстве крупных отливок все элементы литниковой системы выполняются из керамики. Подвод сплава в самые нижние сечения отливки осуществляется сифоном. При серийном производстве литниковая система может в зависимости от массы отливки и конкретных условий выполняться полностью или частично из пенополистирола. Для крупных отливок стояк лучше выполнять из керамики. Элементы литниковой системы из пенополистирола должны изготовляться в одной пресс-форме с одной плоскостью разъема.

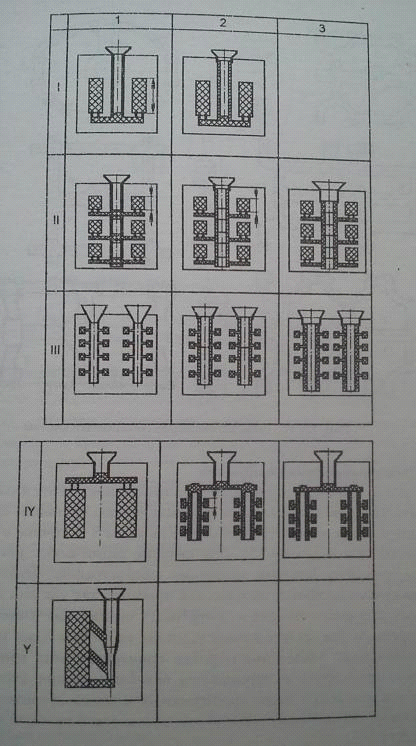

5 Модельные блоки

На рис.3. приведены конструкции модельных блоков, наиболее часто применяемых при ЛГМ. В первом вертикальном ряду стояк керамический, из сифонного припаса или стержневой смеси, во втором ряду стояк трубчатый пустотелый из пенополистирола или огнеупорных волокнистых материалов, в третьем ряду стояк кольцевой из пенополистирола. Горизонтальные ряды отличаются способом сборки моделей в блок и подводом металла к отливке.

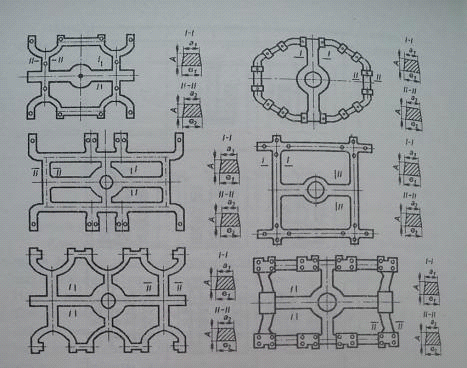

На рис. 3.1. приведены схемы сложных коллекторов литниковых систем, применяемых при сборке модельных блоков.

Рис. 3.1. Типы литниковых систем

Рис. 3.2. Типы коллекторов литниковых систем

6 Конструирование прибылей

Для организации питания отливки необходимо на все изолированные термические узлы устанавливать прибыли. Общие принципы организации питания отливок и расчета прибылей изложены в учебнике «Технология литейного производства». Для питания термических узлов отливки можно применять прибыли различных конфигураций. Однако наиболее экономичными являются сферические прибыли, так как они имеют наименьшее отношение объема к поверхности охлаждения. Объем сферической прибыли при прочих равных условиях на 40 % и более меньше, чем цилиндрической. Малое практическое применение этих прибылей обусловлено трудностью их оформления при изготовлении формы. Применение неизвлекаемых пенополистироловых моделей сферических прибылей снимает эту проблему. Общий вид сферической прибыли приведен на рис. 3.3

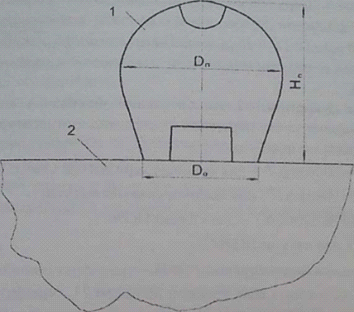

Рис. 3.3. Общий вид сферической прибыли: 1- прибыль, 2- термический узел отливки

Можно рекомендовать следующие соотношения размеров сферической прибыли: Н п = (1-1,1 )Dn ; D0 = (0,6-0,7)Dn , где Dn — диаметр шаровой прибыли; D0 — диаметр основания прибыли; Нп — высота прибыли. В верхней части прибыли предусмотрена коническая впадина, заполняемая при формовке стержневой смесью, для передачи в прибыль атмосферного давления. Выемка в нижней части предназначена для центрирования прибыли на деревянной модели при формовке. При ЛГМ модели прибылей приклеивают к пенополистироловой модели отливки.

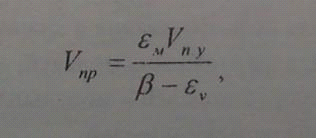

Для расчета прибылей можно применять известные методы. Наиболее простым является метод И. Пржибыла. Рассмотрим методику применения этого метода для расчета сферических прибылей. Суммарный объем прибылей V np рассчитывается по формуле:

(3)

(3)

где V n . y — объем питаемого узла;

β= V yc / Vnp — коэффициент экономичности прибыли;

ε v — коэффициент относительной объемной усадки сплава.

Для расчета сферических прибылей можно использовать следующие значения коэффициента β для отливок из стали и высокопрочного чугуна коэффициент β равен: 0,14-0,15 (для прибылей с атмосферным давлением); для отливок из медных сплавов — 0,20-0,24; для отливок из алюминиевых сплавов -0,18-0,20.

Значения коэффициента относительной объемной усадки некоторых сплавов в зависимости от перегрева сплава над температурой ликвидуса можно определить по формулам:

ε v =0,03+0,00016∆T- для среднеуглеродистой стали;

ε v = 0,02+0,0001∆Т — для высокопрочного чугуна;

ε v =11 0,039+0,00008∆T — для сплаваАК7ч;

ε v = 0,065 — для латуни ЛЦ40С1;

ε v = 0,081- для алюминиевых бронз.

Диаметр основания сферической прибыли D 0 определяем по формуле D0 =1,1Dотл , где Dотл ,- диаметр окружности, вписанной в сечение отливки в месте ее контакта с прибылью. Диаметр прибыли находим из соотношения Dпp =D0 \0,6. По рассчитанному значению Dпp находим объем шаровой прибыли Vш.р. = π∙D3 пр /6 . Для определения числа устанавливаемых прибылей N находим ближайшее целое число, удовлетворяющее условию

≥ V пр /Vш.р

Литниковую систему и прибыли нужно изобразить на чертеже литейно-модельных указаний.

Заключение

Литье по газифицируемым моделям (ЛГМ) является одним из новейших способов производства отливок, появившихся в результате научно-технической революции во второй половине XX в. наряду с такими технологическими процессами, как вакуум-пленочная формовка, непрерывное литье, литье под низким давлением, импульсная формовка и др. Однако наибольший интерес у литейщиков вызвало сообщение о способе литья по моделям, которые не удаляются из формы, а остаются в ней и газифицируются под действием тепловой энергии металла, заливаемого в, форму. Такая технология, названная литьем по газифицируемым моделям, решала важнейшую задачу литейного производства — повышение точности отливок до уровня литья по выплавляемым моделям при издержках производства литья в песчано-глинистые формы.

Преимущества технологии литья по газифицируемым моделям(ЛГМ):

- ü возможность выпуска отливок сложной конфигурации;

- ü высокая точность получаемых отливок даже при сложной конфигурации;

- ü возможность получения тонкостенных стальных отливок;

- ü качество и плотность металла в отливке обеспечивается за счет частичного вакуумирования в процессе литья;

- ü высокое качество поверхности отливок, (Rz40), позволяет в некоторых случаях совсем отказаться от механической обработки, которая была бы необходима при другом способе изготовления;

- ü минимальный припуск на механическую обработку, если она всё же необходима;

- ü полная идентичность деталей в серии;

- ü литье производится из углеродистых и высоколегированных сталей, чугуна, а также цветных сплавов согласно чертежей заказчика.

К недостаткам литья по газифицируемым моделям можно отнести безвозвратные потери материала разовой модели и выделение токсичных продуктов ее термодеструкции, что требует проведения соответствующих защитных мероприятий. В варианте процесса с вакуумированием формы во время ее заливки продукты термодеструкции модели могут поступать непосредственно из формы в установку для каталитического их дожигания до диоксида углерода и паров воды.

Список использованной литературы

[Электронный ресурс]//URL: https://drprom.ru/referat/lite-po-gazifitsiruemyim-modelyam/

1. Специальные способы литья: учебник / Б.С. Чуркин [и др.]; под редакцией Б.С. Чуркина Екатеринбург : Издательство Рос. гос. проф.-пед. ун-та, 2010 . 731с;

2. <http://mitalolom.ru/2012/04/17/razvitie-metoda-litya-po-gazificiruemym-modelyam/> ;

— <http://uas.su/books/spesialmethodsforcasting/71/razdel71.php> .