Труд — основное и непременное условие человеческого бытия, ибо общество не может жить, не производя, так же как и не потребляя. Целесообразная и полезная обществу деятельность людей, в процессе которой они при помощи орудий труда воздействуют на элементы природы и создают необходимые потребительские стоимости — средства существования, составляет понятие процесса труда.

Однако процесс труда нуждается в организации, которая призвана способствовать не только получению экономического эффекта, но и развитию человека [1, с. 3].

Трудовой процесс представляет собой совокупность действий, осуществляемых исполнителем в процессе выполнения конкретных работ (функций).

Содержание и структура трудового процесса зависят от производственного задания, применяемой технологии и используемых материальных и технических средств.

Основным элементом трудового процесса является операция — часть производственного процесса, осуществляемая одним работником или группой на одном рабочем месте и включающая все их действия по выполнению единицы заданной работы над одним предметом труда.

В практике технического нормирования труда время, в течение которого выполняется заданная работа, расчленяются на отдельные элементы. С этой целью используют единую классификацию рабочего времени, которая служит основой для изучения и анализа его структуры, определения продолжительности выполнения элементов трудового процесса, выявления резервов роста производительности труда, установления норм. Различают классификацию затрат рабочего времени исполнителя и времени использования оборудования.

Рабочее время — часть календарного времени, в течение которого работник в соответствии с правилами внутреннего распорядка предприятия обязан находиться на рабочем месте и качественно выполнять свои обязанности.

Рабочее место — одно из основных категорий в теории управления персоналом. Создание оптимальных условий труда способствует значительному повышению степени эффективности трудовой деятельности сотрудника, которая обеспечивает развитие предприятия в целом.

В число составляющих рабочего места включают: 1) технические, организационные и экономические задачи, связанные с проектированием рабочих мест, их аттестацией, разработкой технологии, организации труда, оперативным планированием производства; 2) задачи планирования трудовых ресурсов и капитальных вложений.

Рабочее место — одно из основных категорий в теории управления персоналом. Это вытекает из того факта, что рабочее место оказывает прямое влияние на результативность трудовой деятельности, а она в свою очередь оказывает влияние на эффективность управления персоналом и организации в целом [10].

Организационно-технические мероприятия по улучшению условий труда ...

... данной выпускной работы: исследовать состояние условий труда на рабочих местах цеха автоматизированных систем управления технологическим процессом; провести анализ организации охраны труда на предприятии; разработать организационно-технические мероприятия по улучшению условий труда на рабочих местах ...

Задачами написания данной курсовой работы являются: систематизированное изложение методологических вопросов и основных теоретических положений о трудовом процессе и принципов его организации, о затратах рабочего времени, а также вопросов, связанных с организацией рабочих мест.

По содержанию курсовая работа состоит из 3х глав, которые делятся на подглавы:

1. Глава 1 включает вопросы о понятии, структуре и видов производственного, технологического и трудовых процессов.

2. Глава 2 связана с затратами рабочего времени исполнителя и оборудования.

3. Глава 3 связана с вопросами, посвященные организации рабочих мест.

1. Трудовой процесс и принципы его организации

1.1. Понятие производственного, технологического и трудового процессов

В условиях рынка и конкуренции большое значение для каждого предприятия имеет снижение издержек производства, и получение за счет этого большей прибыли. Важным направлением снижения затрат на производство является совершенствование трудовых процессов.

При изготовлении продукции сырье, материалы и полуфабрикаты превращаются в готовое изделие. В каждом производственном процессе всегда участвуют три элемента: орудия производства, предмет труда и рабочая сила. Человек при помощи орудий производства изменяет форму предмета труда, его вид, физико-химические свойства, место расположения, контролирует процесс производства и осуществляет другие действия, необходимые для изготовления продукции. Все эти действия составляют трудовой процесс. Таким образом, трудовой процесс — совокупность действий работников, необходимых для целесообразного изменения предмета труда [1, с. 40].

Производственным называется процесс превращения исходных материалов в готовую продукцию, осуществляемый при участии или под наблюдением человека. Обычно различают основные производственные процессы, назначением которых является выпуск продукции для рынка, и вспомогательные процессы (ремонтные, транспортные и т. д.), обеспечивающие нормальное функционирование предприятия.

Каждый производственный процесс можно рассматривать с двух сторон: как совокупность изменений, которые претерпевают предметы труда, и как совокупность действий работников, направленных на целесообразное изменение предметов труда. В первом случае говорят о технологическом процессе, во втором — о трудовом.

Таким образом, технологический процесс — это целесообразное изменение формы, размеров, состояния, структуры, места предметов труда [2, с. 59]. Технологические процессы классифицируются по следующим основным признакам: источнику энергии, степени непрерывности, способу воздействия на предмет труда.

. Первые происходят как природные процессы и не требуют дополнительной, преобразованной человеком энергии для воздействия на предмет труда (например, остывание металла в обычных условиях и т. п.).

Вторые протекают либо в результате непосредственного воздействия человека на предмет труда, либо в результате воздействия средств труда, приводимых в движение энергией, целесообразно преобразованной человеком.

По степени непрерывности воздействия на предмет труда технологические процессы делятся на непрерывные и дискретные . При первых технологический процесс не прерывается во время загрузки сырья, выдачи готовой продукции и контроля над ним. Вторые характеризуются наличием перерывов в ходе технологического процесса.

Производственное оборудование и его роль в процессе производства

... в процессе производства продукции непосредственное механическое, термическое или химическое воздействие на предмет труда. Более полное и рациональное использование производственного оборудования предприятия ... На промышленном предприятии обеспеченность его производственным оборудованием в необходимом количестве и ассортименте является важнейшим фактором увеличения объема производства продукции. ...

По способу воздействия на предмет труда и виду применяемого оборудования различают механические и аппаратурные технологические процессы. Механические процессы осуществляются вручную или с помощью машин (станков, сборочных автоматов и др.).

В этих процессах предмет труда подвергается механическим воздействиям, т. е. изменяются его форма, размеры, положение. Механические процессы преобладают в машиностроении. При аппаратурных процессах происходит изменение физико-химических свойств предмета труда под воздействием химических реакций, тепловой энергии, различного рода излучений или биологических объектов. Они протекают в аппаратах различных конструктивных форм — печах, камерах, ваннах, сосудах и т. д.

Продукт аппаратурного процесса может отличаться от сырья по химическому составу, структуре и агрегатному состоянию. Такие процессы преобладают в химической, металлургической, пищевой и микробиологической отраслях промышленности [3, с. 178].

Все виды технологических процессов на предприятии могут осуществляться лишь в результате труда его работников. Следовательно, трудовой процесс – деятельность человека по производству благ и ресурсов. Для условий промышленного предприятия трудовой процесс можно определить как деятельность сотрудников, направленную на преобразование ресурсов в продукцию. Основными характеристиками трудовых процессов являются: полезность результатов, затраты энергии и времени работников, их доходы и степень удовлетворения от выполняемых функций [2, с. 60].

Содержание трудового процесса определяется совокупностью действий и движений работника (группы работников), необходимых для выполнения работы по всем ее стадиям: получение задания; информационная и материальная подготовка работы; непосредственное трудовое участие в процессе преобразования предметов труда в соответствии с производственной или функциональной технологией; сдача выполнения работы. Рациональность и качество трудового процесса на всех его стадиях обеспечиваются применяемыми методами выполнения отдельных элементов, позволяющими снижать физические нагрузки, создавать удобства в работе, исключать ненужные движения и действия, избегать многократных поворотов корпуса в процессе работ, облегчить учетные и контрольные операции и другие виды работ с помощью средств технологической и организационной оснастки.

В основе трудового процесса лежит технология производства. Поэтому эффективность работы зависит не только от исполнителя, но и от конструкции оборудования, организационной и технологической оснастки, при проектировании которых должны учитываться требования организации труда. Это становится все более актуальным по мере механизации и автоматизации производственных процессов, в результате которых методы и приемы выполнения трудовых процессов, становятся все более зависимыми от конструкции оборудования, организационной и технологической оснастки, а меняются, так как уменьшается объем непосредственного участия человека в производственном процессе [7, с. 80].

1.2. Виды трудовых процессов и принципы их организации

Трудовой процесс является основой любого производства — как ручного, так и механизированного. В условиях механизации и автоматизации производства особенно повышаются требования к организации трудовых процессов исполнителей, и прежде всего обслуживающих механизированные и автоматизированные комплексы, так как именно от этого, в конечном счете, зависит эффективность их использования.

Трудовой процесс представляет собой совокупность действий, осуществляемых исполнителем в процессе выполнения конкретных работ (функций).

Содержание и структура трудового процесса зависят от производственного задания, применяемой технологии и используемых материальных и технических средств [9].

В целях исследования разнообразные трудовые процессы необходимо классифицировать, т.е. объединить в однородные группы по определенным признакам, которые выбираются в зависимости от целей исследования. Такими признаками могут быть следующие:

- характер применяемого сырья в металлообрабатывающих, деревообрабатывающих, химических и других процессах;

- выполняемые функции (основные, обслуживающие рабочие места и работников, управленческие);

- тип производства (индивидуальное, мелкосерийное, серийное, крупносерийное и массовое);

- характер и содержание процессов (добывающие, обрабатывающие, тепловые, физико-химические, термические);

- формы организации трудовых процессов (индивидуальные, коллективные и предметно-замкнутые);

- периодичность и длительность процессов (прерывные, непрерывные и периодические) [1, с. 41].

По назначению и характеру выпускаемой продукции трудовые процессы делятся на основные и вспомогательные. Такая классификация влияет на выбор форм организации труда рабочих, норм труда, методов их установления.

По типу организации производства трудовые процессы подразделяются на индивидуальные, мелкосерийные, серийные, крупносерийные, массовые. Эта классификация имеет значение для выбора форм организации, как самих производственных процессов, так и форм организации трудовых процессов, систем обслуживания рабочих мест, требований к точности нормативов и норм.

В зависимости от характера участия рабочих в производственном процессе трудовые процессы подразделяются на ручные, ручные механизированные, машинно-ручные, машинные, автоматизированные и аппаратурные процессы.

К ручным относятся процессы, выполняемые работниками вручную или с помощью немеханизированных орудий труда (например, навернуть гайку на винт вручную или с помощью ключа, окраска изделия кистью).

Ручные механизированные — процессы, выполняемые работниками с использованием механизированного инструмента (например, закручивание гайки с помощью пневмогайковерта или сверление отверстия электродрелью).

Машинно-ручные — процессы, выполняемые машиной или механизмом при непосредственном участии рабочего, который прилагает конкретные усилия для управления рабочими органами машины.

К машинным относятся процессы, выполняемые на станках или другом оборудовании. Здесь участие рабочего заключается в управлении машиной.

Автоматизированные — это процессы, выполняющиеся на машинах, у которых движение рабочих органов, а также управление ими выполняются автоматически по заданной программе с помощью средств вычислительной техники. Роль рабочего сводится к контролю над ходом процесса.

К аппаратурным относятся процессы, протекающие в специальном оборудовании, под воздействием тепловой, электрической, химической или других видов энергии. Рабочий контролирует и регулирует ход процесса.

Все перечисленные разновидности трудовых процессов и их особенности должны учитываться при решении вопросов разделения и кооперации труда, организации рабочих мест, выбора системы их обслуживания, планировки, установления норм труда. Совершенствование техники и технологии ведет к увеличению доли коллективного труда, в условиях которого необходимо учитывать, помимо вышесказанного, и внутренние взаимосвязи, расширение производственного профиля работающих, сочетание основного процесса с его обслуживанием [7, с. 82].

По характеру предмета и продукта труда выделяются два вида трудовых процессов: вещественно-энергетические и информационные. Первые характерны для рабочих, вторые — для служащих. Предмет и продукт труда рабочих — вещество (сырье, материалы, детали, машины) или энергия (электрическая, тепловая, гидравлическая и т. п.), а служащих — информация (экономическая, конструкторская, технологическая и др.) [4, с. 179]. Схема классификации трудовых процессов представлена в табл. 1.1 [2, с.63].

Таблица 1.1

Классификация трудовых процессов

|

Признаки классификации |

Классы процессов |

|

Характер предмета и продукта труда |

Вещественно-энергетические (трудовые процессы рабочих) Информационные (трудовые процессы служащих) |

|

Выполняемые функции |

Трудовые процессы рабочих, занятых: — выпуском продукции основных цехов; — выпуском продукции вспомогательных цехов; — обслуживанием оборудования и рабочих мест в основных и вспомогательных цеха. Трудовые процессы служащих: — руководителей; — специалистов; — технических исполнителей |

|

Участие работников в воздействии на предмет труда (уровень механизации труда) |

Ручные Машинно-ручные Машинные Автоматизированные |

По совершенствованию организации трудового процесса используется ряд принципов:

1) принцип оптимального содержания трудового процесса заключается в том, что в его состав должны включаться элементы, обеспечивающие наиболее благоприятное для человека сочетание умственной и физической деятельности, равномерную нагрузку на различные органы и ритмичность трудового процесса. Правильное сочетание умственной и физической деятельности достигается выбором оптимальных форм технологического и функционального разделения труда. Большое значение имеет равномерная работа рук, ног, корпуса, что создает условия не только для роста производительности труда, но и для снижения утомления рабочего в процессе труда. Выработке четкого трудового ритма способствуют специализация рабочих мест на выполнении определенного круга аналогичных операций, укрупнение партий обрабатываемых деталей, устранение случаев отвлечения рабочего от его основной работы;

2) принцип параллельности заключается в обеспечении одновременной работы человека и машины, нескольких машин, одновременного участия в трудовом процессе обеих рук исполнителя. Соблюдение этого принципа сокращает затраты времени на выполнение операций и тем самым повышает эффективность производства. Соблюдение этого принципа работы человека и машины означает выполнение по возможности приемов вспомогательной, подготовительно-заключительной работы и обслуживания рабочего места во время автоматической работы оборудования, одновременную обработку нескольких деталей на одном станке, параллельную работу различных инструментов, многостаночное обслуживание и т. д.;

3) принцип экономии мускульной и нервной энергии предусматривает исключение из трудового процесса лишних приемов, трудовых действий и движений. Лишними часто оказываются перекладывания, например, предмета труда или инструмента из одной руки в другую, статические приемы (держать, поддержать), переходы в пределах рабочего места и вне его и т. д. Лишними движениями чаще всего являются нагибания, повороты, приседания и т. д.

На производственных участках экономия мускульной и нервной энергии работников достигается за счет рационального размещения оборудования, рабочих мест, складов, кладовых, организацией активного обслуживания производства, в результате чего сводятся к минимуму переходы их вне рабочих мест.

Экономии мускульной и нервной энергии способствует такое построение трудового процесса, при котором каждый последующий прием, трудовое действие или движение является естественным продолжением предшествующих им элементов трудового процесса. Важно, чтобы последовательно обрабатываемые поверхности или сборочные переходы непосредственно следовали один за другим, чтобы отсутствовали возвратные движения, возвратные переходы внутри цикла;

4) принцип плановости и предупредительности обслуживания рабочих мест заключается в согласовании во времени и установлении строгого регламента выполнения основных и вспомогательных работ;

5) принцип соответствия работника выполняемой работе заключается в подборе рабочих таким образом, чтобы они по своим психологическим и физиологическим данным; общеобразовательной и профессиональной подготовке в наибольшей мере соответствовали характеру и содержанию выполняемой работы;

6) принцип оптимальной интенсивности труда заключается в установлении на основе нормативов по труду такого уровня интенсивности труда, который обеспечивает высокую его производительность при оптимальном физическом и нервном напряжении;

7) принцип оптимальной производительности работы оборудования заключается в установлении на основе нормативов или специальных исследований таких режимов работы оборудования, которые обеспечивали бы наименьшие суммарные затраты живого и прошлого труда на выполнение как отдельных технологических операций, так и производственного процесса в целом;

8) принцип оптимального режима труда и отдыха рабочих на производстве — установление времени начала и окончания работы, чередования смен, начала и окончания обеденных и других регламентированных внутрисменных перерывов, обеспечивающих наиболее благоприятные условия труда, создающих условия для своевременного проведения ремонтных, наладочных и других подготовительных работ, закрепления оборудования за рабочими.

Соблюдение перечисленных принципов является одним из главных условий высокой производительности и благоприятных условий труда [9].

1.3. Структура производственной операции и ее оптимизация

Основным объектом нормирование является производственная операция.

Под операцией понимается часть производственного процесса, выполняемая над определённым предметом труда одним или группой рабочих на одном рабочем месте [5, с. 25].

Количество и состав операций, на которые делится производственный процесс, зависят от организационно-технических условий и прежде всего от объема выпуска продукции и ее трудоемкости. Так, если по технологии необходимы черновая и чистовая обточки вала, то в условиях массового производства, как правило, целесообразно выполнение каждого из этих видов обработки на отдельном рабочем месте, т. е. за две операции. В серийном производстве может оказаться эффективнее выполнить ту же работу на одном рабочем месте (т. е. за одну операцию) [3, с. 185].

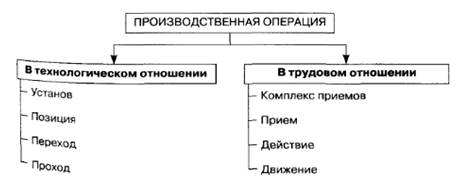

Производственная операция может анализироваться в технологическом и трудовом отношениях (см. рис. 1.1) [7, с. 83].

Рис. 1.1 Состав и операции в технологическом и трудовом отношениях

В технологическом отношении элементами операции являются:

- а) установка — часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или сборочной единицы;

- б) технологический переход — законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке;

- в) вспомогательный переход — законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и чистоты поверхности, но необходимы для выполнения технологического перехода;

- г) рабочий ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождающегося изменением формы, размеров, чистоты поверхности или свойств заготовки;

— д) вспомогательный ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождающегося изменением формы, размеров, чистоты поверхности или свойств заготовки, но необходимого для выполнения рабочего хода [2, с. 76].

е) позиция — фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции [2, с. 77].

Если операция рассматривается как трудовой процесс, то она включает следующие элементы:

- а) трудовое движение — первоначальный элемент трудового процесса, однократное перемещение рабочего органа человека — руки, ноги, корпуса и т. д.;

- б) трудовое действие — логически завершенная совокупность трудовых движений, выполняемых без перерыва одним или несколькими рабочими органами человека при неизменных предметах и средствах труда;

- в) трудовой прием — совокупность трудовых действий, выполняемых при неизменных предметах и средствах труда и составляющих технологически завершенную часть операции (например, установить заготовку в приспособление);

— г) комплекс трудовых приемов — их совокупность, объединенная либо по технологической последовательности, либо по общности факторов, влияющих на время выполнения (например, установить резец на размер, установить деталь в приспособление) [1, с. 47].

Сущность процесса обоснования нормы труда составляет выбор оптимального значения нормы и определяющих ее характеристик трудового и технологического процессов. Выбор наилучшего для данных условий варианта нормы труда осуществляется на основе критерия оптимальности с учетом системы ограничений.

Критерий оптимальности представляет собой показатель, который в результате решения конкретной задачи оптимизации принимает экстремальное (наибольшее или наименьшее) значение.

Система ограничений определяет ту область допустимых значений норм труда, в пределах которой соблюдается их соответствие особенностям и масштабам выпускаемой продукции, параметрам применяемых предметов и средств труда, психофизиологическим особенностям работающего и социальным характеристикам трудового процесса.

Все ограничения в задачах расчета норм труда можно разделить на четыре группы. Первая определяет необходимые производственные результаты (прежде всего программу выпуска продукции).

Вторая обусловлена участием человека в процессе труда и характеризует допустимые санитарно-гигиенические, психофизиологические, социальные и правовые условия труда. Третья обусловлена техническими характеристиками предметов и средств труда; она характеризует режимы технологического процесса, при которых обеспечивается заданное качество продукции и нормальное функционирование оборудования. Четвертая — организационно-технические условия производства, важнейшее из которых — объемы имеющихся производственных ресурсов: количество единиц оборудования, численность работников различных групп, запасы предметов труда на различных стадиях производства [2, с. 95].

1.4. Классификация и характеристика трудовых движений, действий, приемов

Трудовое движение — наиболее дифференцированный элемент расчленения операции и представляет собой однократное перемещение рабочего органа исполнителя (корпуса, ног, рук, кистей рук, пальцев) с целью взятия, перемещения, совмещения, освобождения предмета или поддержание его в состоянии покоя. Процесс выполнения этих действий, как правило, контролируется органами чувств, которые корректируют их направленность, скорость и точность, чередуются с элементами зрительного и мыслительного контроля над ходом технологического процесса.

Трудовые движения классифицируются по видам, способу выполнения, технологическому содержанию и точности. При выполнении ручных операций все они сочетаются и выполняются в той или иной последовательности.

По видам движения различают:

1. хватательные движения , направленные на то, чтобы схватить или захватить пальцами тот или иной предмет, орган управления оборудованием;

2. поддерживающие движения — сохранение достигнутого в результате других действий положения предмета труда в пространстве;

3. переместительные движения — перемещение предмета труда или органа управления оборудованием после того, как было совершено хватательное движение (переместить взятый в руку предмет в любой плоскости, орган управления оборудованием);

4. освободительные движения — освобождение руки от предметов или органов управления оборудованием (разжать и отнять руку) [7, с. 84].

По способу выполнения движения классифицируются на движения рук, ног, корпуса, головы, глаз.

По точности движения подразделяются на:

- свободные, не требующие мышечного и умственного контроля (переместить предмет в приблизительном направлении или к не определенному точно месту), которые после большого количества повторений в процессе работы выполняются обычно механически;

— приноровительные , требующие мышечного и умственного контроля для того, чтобы определить точное местоположение предмета, который должен быть взят последним движением (протянуть руку к очень мелкому предмету или к предмету, который нужно аккуратно взять).

Трудовое действие — это совокупность трудовых движений, выполняемых без перерыва одним или несколькими рабочими органами исполнителя, плавно переходящих одно в другое. Например, действие «взять деталь» включает несколько движений (протянуть руку к детали, опустить ее, захватить деталь пальцами).

Трудовое действие характеризуется одним частным целевым назначением и постоянством предметов и орудий труда. Оно обычно не имеет полной технологической законченности и поэтому обязательно должно быть связано с последующими действиями рабочего. Например, трудовое действие «взять деталь» должно иметь технологическую законченность, т.е. подразумеваются в дальнейшем другие действия (установить на станок, положить в ящик и т.д.), иначе оно не имеет практического смысла.

Трудовой прием представляет собой законченную совокупность трудовых действий исполнителя, объединенных одним целевым назначением и постоянством предметов и орудий труда. Приемы бывают основными, если их целью является непосредственное влияние на технологический процесс, и вспомогательными , совершаемыми для выполнения основных приемов. Например, действие «установить деталь в патрон станка» имеет законченное и целевое назначение, состоит из нескольких последовательных движений.

Основными целями расчленения операций на элементы являются изучение и измерение затрат рабочего времени, выявление факторов, от которых зависит продолжительность выполнения каждого элемента, установление рациональной последовательности и способов выполнения элементов операции, расчет норм времени. Особенно это важно в массовом и крупносерийном производствах, где предъявляются высокие требования к точности и обоснованности норм, оптимальной организации трудового процесса на рабочих местах [7, с. 85].

2. Затраты рабочего времени и их классификация

2.1.Значение и задачи изучения рабочего времени

Проверка производственных возможностей каждого рабочего места, изучение опыта и наиболее совершенных методов труда, выявление внутрисменных потерь и получение необходимых материалов для разработки нормативов и норм требует систематического исследования трудовых процессов и анализа затрат рабочего времени на производстве.

Исследование трудового процесса предполагает анализ всех его характеристик, влияющих на затраты труда и эффективность использования производственных ресурсов. Изучаются конструктивно-технологические параметры оборудования, его соответствие изготовляемой продукции и эргономическим требованиям; профессионально-квалификационные, психофизиологические и социальные характеристики работников, применяемая технология, организация рабочего места и т.д.

Исследование трудовых процессов должно проводиться с учетом того, что время, затрачиваемое на выполнение элемента операции или определенного вида работ, зависит от множества организационно-технологических и психофизиологических факторов, которые не всегда поддаются полному контролю. Вследствие этого для поучения достоверных выводов о длительности элементов операции и структуре затрат рабочего времени должны использоваться такие методы организации и обработки наблюдений, которые позволяют учитывать вероятностный характер исследуемых процессов.

В процессе исследования трудовых процессов решаются следующие основные задачи:

1. выявление структуры затрат рабочего времени, устранение потерь и непроизводительных затрат рабочего путем более полного использования возможностей оборудования, технологии, организации труда и производства;

2. выявление и оценка применяемых методов и приемов труда;

3. определение оптимального варианта содержания и последовательности выполнения отдельных элементов операции;

4. расчет норм и нормативов;

5. выявление причин невыполнения или значительного перевыполнения норм.

Методы исследования трудовых процессов могут классифицироваться по ряду признаков: цели исследования, количеству наблюдаемых объектов, способу проведения наблюдения, форме фиксации его данных и т.д. [6, с. 64]

В соответствии с целью исследования рабочего времени выделяют следующие методы:

- хронометраж;

- фотография рабочего времени (см. приложение 1);

- фотохронометраж [6, с. 65].

Хронометраж служит для анализа приемов труда и определения длительности повторяющихся элементов операций.

Фотография рабочего времени (ФРВ) применяется для установления структуры его затрат на протяжении рабочей смены или ее части. Термин «фотография» достаточно точно отражает сущность этого метода. Объект изучения ФРВ — фиксирующиеся затраты времени на все виды работ и перерывов, которые наблюдались в течение определенного отрезка времени.

Фотохронометраж применяется для одновременного определения структуры затрат времени и длительности отдельных элементов производственной операции.

Самофотография проводится самими работниками, которые фиксируют величину потерь рабочего времени и причины их возникновения. Этот вид наблюдения эффективен в том случае, если самофотография проводится регулярно, охватывают большие группы рабочих и служат основой для разработки мероприятий по улучшению организации производства [3, с. 213].

2.2.Затраты рабочего времени исполнителя

Рабочее время — установленная законодательством продолжительность рабочего дня, рабочей недели. Вместе с тем под рабочим временем понимается период, в течение которого работник находится на предприятии в связи с выполняемой им работой [5, с. 186].

Для анализа и рационализации трудового процесса, разработки

норм затрат труда необходимо тщательно изучить затраты рабочего

времени исполнителя работ и времени использования оборудования

Основой для такого изучения служит соответствующая классификация этих затрат по категориям. Она создает определенное единообразие, что позволяет применять единые методы изучения и анализа затрат или потерь рабочего времени, единые нормативные материалы и методы нормирования труда. В качестве удовлетворяющих требованиям всех отраслей приняты дифференцированные классификации затрат рабочего времени исполнителя.

Рабочее время смены для исполнителя работ подразделяется и на время работы исполнителя (в течение которого рабочий выполняет ту или иную предусмотренную или не предусмотренную производственным заданием работу) и время перерывов в работе исполнителя (в течение которого рабочий не работает).

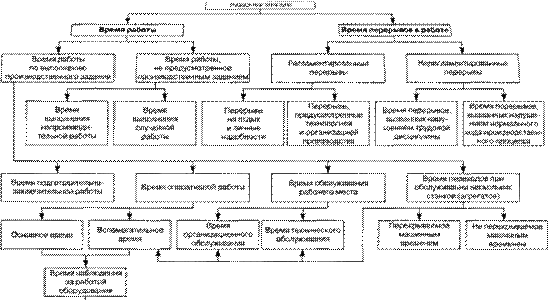

Структура рабочего времени рабочего приведена на рис. 2.1 [7, с. 124].

Рис. 2.1 Классификация затрат рабочего времени исполнителя

I. Время работы по выполнению производственного задания, состоящее из следующих категорий затрат рабочего времени исполнителя работ.

1. Подготовительно — заключительное время (Тпз ) – время, затрачиваемое рабочим на подготовку к выполнению заданной работы и действия, связанные с ее окончанием. К данному виду затрат рабочего времени относится время: получения производственного задания, инструментов, приспособлений и технологической документации, ознакомления с работой, технологической документацией, чертежом; получения инструктажа о порядке проведения работы; наладки оборудования на соответствующий режим работы; пробной обработки детали на станке; снятия приспособлений, инструмента; сдачи готовой продукции ОТК; сдачи технологической документации и чертежей. Особенностью этой категории затрат времени является то, что ее величина не зависит от объема работы, выполняемой по данному заданию, т.е. это единовременные затраты на партию изготавливаемой продукции. Поэтому в крупносерийном и массовом производствах в расчет на единицу продукции оно незначительно по величине и обычно при установлении норм не учитывается.

2. Оперативное время (Т оп ) — время, затрачиваемое непосредственно на выполнение заданной работы (операции), повторяемо с каждой единицей или определенным объемом продукции или работ. Оно подразделяется на основное и вспомогательное время при машинных работах [6, с. 18].

Основное время (Т 0 ) — время, затрачиваемое рабочим на действия по качественному и количественному изменению предмета труда, его состояния и положения в пространстве.

Вспомогательное время (Т в ) — время, затрачиваемое рабочим на действия, обеспечивающие выполнение основной работы. Оно повторяется либо с каждой обрабатываемой единицей продукции, либо с определенным ее объемом. К вспомогательному относится время на загрузку оборудования сырьем и полуфабрикатами; выгрузку готовой продукции; установку и закрепление деталей; открепление и снятие детали; перемещение предмета труда в пределах рабочей зоны; управление оборудованием; перемещение отдельных механизмов оборудования; перестановку рабочего инструмента, если это повторяете с каждой единицей продукции; контроль за качеством изготовляем и продукции; передвижения (переходы) рабочего, необходимые для выполнения операций, и другие аналогичные работы [6, с. 19].

3. Время обслуживания рабочего места (Т обс ) — время, затрачиваемое рабочим на уход за рабочим местом и поддержание его в состоянии, обеспечивающем производительную работу в течение смены. В машинных и автоматизированных производственных процессах это время подразделяется на время технического обслуживания и время организационного обслуживания.

Время технического обслуживания (Т тех ) — время, затрачиваемое на уход за рабочим местом, оборудованием и инструментом, необходимым для выполнения конкретного задания. К нему относятся затраты времени на заточку и замену изношенного инструмента, регулировку и подналадку оборудования в процессе работы, уборку отходов производства, осмотр, опробование, чистку, мойку, смазку оборудования и др.

Время организационного обслуживания (Т орг ) — время, затрачиваемое рабочим на поддержание рабочего места в рабочем состоянии в течение смены. Оно не зависит от особенностей конкретной операции и включает затраты времени: на прием и сдачу смены; раскладку в начале и уборку в конце смены инструмента, документации и других необходимых для работы материалов и предметов; перемещение в пределах рабочего места тары с заготовками или готовыми изделиями и др. [5, с. 27-28].

4. Время, затрачиваемое рабочим на наблюдение за работой оборудования. В механизированном и автоматизированном производствах это время имеет значительный удельный вес. Оно может быть активным и пассивным.

1) Время активного наблюдения за работой оборудования (Т ак ) — время, в течение которого рабочий внимательно следит за работой оборудования, ходом технологического процесса, соблюдением заданных параметров, чтобы обеспечить необходимое качество продукции и исправность оборудования. В течение этого времени рабочий не выполняет физической работы, но присутствие его на рабочем месте необходимо.

2) Время пассивного наблюдения за работой оборудования (Т пс ) — время, в течение которого нет необходимости в постоянном наблюдении за работой оборудования или технологическим процессом, но рабочий осуществляет его из-за отсутствия другой работы. Время пассивного наблюдения за работой оборудования должно быть предметом особо внимательного изучения, так как его сокращение или использование для выполнения другой необходимой работы является существенным резервом повышения производительности труда.

При анализе затрат рабочего времени по обслуживанию оборудования и расчете норм времени выделяют перекрываемое и неперекрываемое время.

Перекрываемое время — это время выполнения рабочим тех или иных трудовых приемов в период автоматического времени работы оборудования. Перекрываемым может быть основное (активное наблюдение) и вспомогательное время, а также время, относящееся к другим видам затрат рабочего времени.

Неперекрываемое время — это время выполнения вспомогательных работ и работ по обслуживанию рабочих мест при остановленном оборудовании.

II. Время работы, не предусмотренное производственным заданием (Т нз ) — время, затрачиваемое работником на выполнение случайной и непроизводительной работы. Оно подразделяется так [7, с. 127].

1. Время выполнения случайной работы (Т ср ) — время, затраченное на выполнение работы, не предусмотренной производственным заданием, но вызванное производственной необходимостью.

2. Время выполнения непроизводительной работы (Т ср ) — время, затрачиваемое на выполнение работы, не предусмотренной производственным заданием и не вызванное производственной необходимой (например, время исправления производственного брака).

III. Время перерывов в работе подразделяется следующим образом.

1. Время регламентированных перерывов в работе — время перерывов в работе, обусловленных технологией и организацией производственного процесса (Т пт ), время на отдых и личные надобности исполнителя работ (Тотл ).

2. Время нерегламентированных перерывов в работе — время перерывов в работе, вызванных нарушением нормального течения производственного процесса. Оно включает время перерывов, вызванных недостатками в организации производства (Т пнт ): несвоевременной подачей на рабочее место материалов, сырья, неисправностью оборудования, перебоями в подаче электроэнергии и т.д., и время перебоев в работе, вызванных нарушениями трудовой дисциплины (Тнтд ), опоздание на работу, отлучки с рабочего места, преждевременный уход с работы.

При анализе затрат рабочего времени с целью выявления и последующего устранения потерь рабочего времени и их причин все рабочее время исполнителя подразделяется на производительные затраты и потери рабочего времени. Первая группа включает время рабе по выполнению производственного задания и время регламентированных перерывов. Эти затраты являются объектом нормирования и входят в структуру нормы времени. К потерям рабочего времени относятся время выполнения непроизводительной работы и время нерегламентированных перерывов. Эти затраты являются объект анализа с целью их устранения или максимального снижения [7, с. 128] .

2.3. Время использования оборудования: структура и возможности оптимизации

Классификация времени использования оборудования — время работы оборудования (РО), в течение которого оно действует, включает время на выполнение производственного задания , что для оборудования является оперативным временем (ОП), и время на выполнение работ, не предусмотренных производственным заданием (НЗ) (непроизводительная работа оборудования (НР), например изготовление брака, и случайная работа оборудования (СР), связанная с изготовлением продукции, не обусловленной заданием, вызванным производственной необходимостью).

Время работы оборудования подразделяется также на время работы с участием рабочего (время занятости рабочего) и время работы без его участия (машинно-свободное или аппаратурно-свободное время — МС или АС) [5, с. 28].

В оперативное время работы оборудования включается основное время (О), когда совершается процесс обработки предмета труда и автоматического ввода его в обработку и вспомогательного времени (В).

Время перерывов в работе оборудования (П)- время бездействия оборудования по различным причинам. Регламентированные перерывы (ПР) установлены технологией, организацией производственного процесса, а также необходимостью отдыха работника. Всю их совокупность можно подразделить на перерывы во время обслуживания оборудования и перерывы в работе оборудования, связанные с ожиданием обслуживания. К первым относятся перерывы, связанные с подготовкой к работе (ПЗ) и обслуживанием рабочего места (ОБ), ко вторым — перерывы в работе оборудования, не устранимые технологически (например, совпадение времени занятости рабочего на одном станке с остановкой другого станка при многостаночном обслуживании) и перерывы в отведенное для отдыха и личных надобностей работника время (ПТ и ОТЛ).

Нерегламентированные перерывы в работе оборудования (ПН) — перерывы из-за нарушения нормального хода производственного процесса по организационно-техническим причинам (ПНТ), а также перерывы, вызванные нарушениями трудовой дисциплины рабочих (ПНД).

Классификация затрат рабочего времени по отношению к предмету труда (производственному процессу).

Время производственного процесса может выходить за пределы одной смены. Оно подразделяется на: время осуществления технологического процесса (Т); время транспортных операций (ТР); время контроля и испытания готовых изделий (КИ) и межоперационного контроля; время перерывов в ходе производственного процесса (П).

В зависимости от степени механизации производственного процесса все его составляющие, за исключением перерывов, могут подразделяться на машинное (аппаратурное), машинно-ручное и ручное время. Аналогично классификациям, рассмотренным ранее, перерывы делятся на: регламентированные (время выполнения вспомогательных действий — В, время обслуживания рабочего места — ОБ, время выполнения подготовительно-заключительных действий — ПЗ, время перерывов, предусмотренных технологией и организацией производства, — ПТ, время перерывов на отдых и личные надобности для работников — ОТЛ), а также нерегламентированные, вызванные недостатками в организации производства и труда, техническими неполадками и нарушениями трудовой дисциплины (ПНТ и ПНД) [5, с. 29].

В условиях современного производства основной частью нормы времени чаще всего является машинное (аппаратурное) время, величина которого определяется режимами работы оборудования. Так, при механической обработке машинное время рассчитывается на основе соотношения между длиной пути и скоростью перемещения инструментов. Эти величины в свою очередь устанавливаются исходя из параметров режима обработки: глубины, подачи и скорости резания.

При оптимизации технологического и трудового процессов должны указываться ограничения по необходимому производственному результату, условиям труда, использованию средств производства и объемам производственных ресурсов. Выбор оптимального варианта должен осуществляться по критерию минимума суммарных затрат на заданную программу выпуска продукции [2, с. 169].

3. Организация рабочих мест

3.1. Понятие и классификация рабочих мест, задачи их организации

Одним из важнейших элементов организации труда на предприятии (организации) является совершенствование планирования, организации и обслуживания рабочих мест с целью создания на каждом из них необходимых условий для высокопроизводительного и высококачественного труда при возможно меньших физических усилиях и минимальном нервном напряжении.

Рабочее место — это первичное звено производственной структуры предприятия, оно является объектом организации труда по всем ее вышеназванным направлениям. Рабочее место — это зона приложения труда, определенная на основании трудовых и других действующих норм и оснащенная необходимыми средствами, предназначенными для трудовой деятельности одного или нескольких исполнителей. Рабочее место как место занятости человека предопределяет условия труда (нормальные, тяжелые), режимы труда и отдыха, характер труда работника (разнообразный, монотонный и др.) [5, с. 11].

Рабочее место является одной из основных категорий в теории управления персоналом. Это вытекает из того факта, что рабочее место оказывает прямое влияние на результативность трудовой деятельности, а она в свою очередь оказывает влияние на эффективность управления персоналом и организации в целом [9].

При организации рабочих мест решаются следующие задачи:

- а) рациональное использование производственной площади предприятия, организации;

- б) рациональное расположение на ограниченной площади отдельного рабочего места всех его элементов;

- в) создание удобства и комфорта для работы исполнителей;

- г) ограждение работников от воздействия неблагоприятных условий внешней и внутренней производственной среды;

- д) бесперебойное качественное обслуживание рабочих мест, обеспечение непрерывного, ритмичного и синхронного функционирования рабочих мест [6, с.

77].

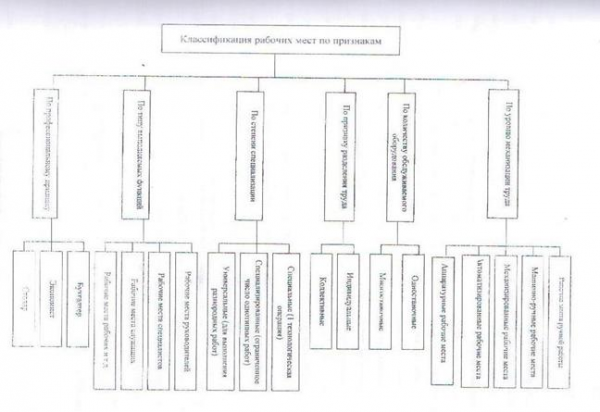

Классификация рабочих мест приведена на рис. 3.1 [6, с. 79].

На рабочем месте происходит соединение элементов процесса труда; предмета, средства и живого труда самого работника. Задачей организации труда при обосновании рабочего места является функциональное размещение элементов процесса труда для снижения трудозатрат, особенно потерь рабочего времени. Немаловажное значение имеет обеспечение безопасности размещения и оснащения рабочего места.

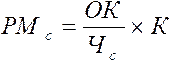

Для анализа экономических показателей имеет значение определение стоимости рабочего места, т. е. стоимости основного капитала, необходимого для его обустройства. Стоимость рабочего места определяется денежным измерением необходимого уровня его технического обеспечения и рассчитывается по формуле:

, (3.1)

, (3.1)

где: РМ с — стоимость рабочего места;

- ОК – основной капитал;

- К – коэффициент сменности;

Ч с – среднесписочная численность работников.

Показатель стоимости рабочего места может также определятся посредством умножения показателя фондовооруженности (Ф в ) на коэффициент сменности [8, с. 21-22]:

![]() , (3.2)

, (3.2)

Рабочее место, закрепленное за одним рабочим, называется индивидуальным рабочим местом; закрепленное за группой (бригадой) рабочих без закрепления за каждым из них индивидуальной рабочей зоны — групповым (бригадным) рабочим местом.

По месту выполнения работы различают стационарные и передвижные рабочие места. Большинство рабочих мест в промышленности — стационарные, т.е. такие, у которых рабочая зона неизменна. Передвижные рабочие места, как правило, организуют для вспомогательных рабочих (например, наладчиков, ремонтников), которые в процессе работы перемещаются на производственной площади.

По степени автоматизации и механизации можно выделить рабочие места ручного труда, механизированные, полуавтоматизированные и автоматизированные. В зависимости от количества обслуживаемого оборудования различают: одностаночные (одноагрегатные) и многостаночные (многоагрегатные) рабочие места.

Рис. 3.1 Классификация рабочих мест

В ряде случаев в зависимости от специфики производства могут применяться другие классификационные признаки, на основе которых составляется характеристика конкретного рабочего места [7, с. 42].

3.2. Специализация и оснащение рабочих мест

Основой для организации рабочего места является его специализация — закрепление за рабочим местом определенного круга работ или операций по признаку их технологической однородности, сложности, точности обработки, конфигурации. Чем выше специализация производства, тем в большей степени появляется возможность приспособить каждое рабочее место по планировке и оснащению к конкретной работе, создать для рабочего наиболее благоприятные условия труда, учитывающие общие производственные требования для данного вида работ и физиологические особенности каждого конкретного исполнителя.

Высокий уровень специализации рабочих мест достигается в массовом производстве, где повторяемость выполняемых работ и большой объем выпускаемой продукции дают возможность закрепить за рабочим местом 1-2 деталеоперации в течение длительного периода. Такое рабочее место экономически выгодно оснащать специальным высокопроизводительным оборудованием, приспособлениями и инструментом, внедрять прогрессивные системы обслуживания рабочих мест [1, с. 43].

Наиболее неблагоприятные условия специализации в единичном производстве, где происходит постоянная смена выполняемых работ, выпускаемой продукции. Постоянное изменение характера выполняемых работ вынуждает применять универсальное оборудование, разнообразные технологические приспособления, инструменты.

Правильное определение профиля рабочего места и его специализации, круга выполняемых технологических операций позволяет перейти к выбору его оснащения — одного из условий высокопроизводительного труда и безопасной работы.

Оснащение рабочего места — совокупность расположенных в пределах рабочего места основного технологического и вспомогательного оборудования, технологической и организационной оснастки, инструмента, технической документации, средств связи и сигнализации, средств охраны труда. Набор этих средств зависит от технологического назначения рабочего места, уровня его специализации, системы обслуживания рабочих мест.

Комплекс постоянного оснащения состоит из следующих элементов:

- а) основного технологического оборудования, на котором выполняется определенная часть производственного процесса, со всеми загрузочными, контрольными и предохранительными устройствами;

- б) вспомогательного оборудования (подъемно-транспортные устройства, контрольные приборы, испытательные стенды);

- в) предметов технологической оснастки (приспособления, модели, штампы, инструмент);

- г) предметов организационной оснастки (оборудование для хранения приспособлений, инструмента, запасных частей, вспомогательных материалов, рабочая мебель, тара);

- д) устройств, создающих благоприятную обстановку и безопасность в работе; предметов для поддержания на рабочем месте порядка и чистоты.

Главное требование к вышеперечисленному оборудованию — качество и обеспечение высокой производительности.

Средства оснащения рабочих мест делятся на предметы постоянного и временного пользования.

К предметам постоянного пользования относится все то, что должно находиться на рабочем месте независимо от характера выполняемой работы (оборудование, постоянно используемые приспособления и инструменты, подъемно-транспортные устройства, вспомогательные материалы по уходу за оборудованием, инвентарь постоянного пользования) [1, с. 44].

К предметам временного пользования относится все то, надобность в чем связана с конкретно выполняемой операцией: приспособления для данной операции; рабочие и мерительные инструменты; тара для хранения и передачи данной конкретной продукции и др.

Такая классификация способствует обеспечению необходимого порядка на рабочих местах.

К каждой разновидности элементов оснащения рабочих мест предъявляются определенные требования. Главные требования при выборе основного технологического оборудования — максимальное освобождение работающего от тяжелого физического труда, удобство рабочей позы, удобство и легкость управления оборудованием, безопасность работы, обеспечение комфортных условий труда. Выполнение этих требований зависит от того, как при разработке оборудования учтены требования эргономики, производственной эстетики и безопасности труда. Аналогичные требования предъявляются и к вспомогательному оборудованию.

Состав и конструктивные особенности организационной оснастки должны способствовать экономии трудовых движений, удобству рабочей позы, безопасности труда, рациональному использованию производственной площади [1, с. 45].

Одним из важнейших элементов организационной оснастки, позволяющих организовать взаимодействие основных и вспомогательных рабочих, являются устройства и средства связи на рабочих местах.

Рабочее место обеспечивается необходимой справочной, технической и учетной документацией (чертежи, паспортные данные оборудования, схемы, инструкции по ремонту, уходу и эксплуатации оборудования, наряды и графики обслуживания, карты организации труда) [1, с. 46].

3.3. Планировка рабочих мест

Планировка рабочих мест — пространственное размещение рабочих мест, элементов их оснащения — оборудования, технологической и организационной оснастки, а также предметов труда и самого работника.

Рациональная планировка рабочего места обеспечивает удобную рабочую позу, возможность применения передовых приемов и методов труда, минимальные траектории движений рабочего и движений предметов труда, соблюдение строгой последовательности, при которой один элемент работы плавно непосредственно переходит в другой.

При проектировании планировки рабочих мест различают внешнюю и внутреннюю планировку. Внешняя планировка — положение данного рабочего места относительно других рабочих мест участка, линии, цеха, грузопотоков стен колонн. Основные требования к рациональности внешней планировки:

- обеспечение минимального расстояния перемещений рабочего в течение смены;

- экономное использование рабочей площади и удобств в работе [6, с. 80].

Критерием рациональности планировки может быть сравнение затрат времени на выполнение операции, тарифных ставок рабочего и амортизационных отчислений за использованную производственную площадь при всех возможных вариантах планировки:

![]() , (3.3)

, (3.3)

где: Т шт — норма времени на операцию, мин;

- А — процент амортизационных отчислений за используемую производственную площадь;

С п — стоимость единицы производственной площади, руб.;

Q п — производственная площадь, занимаемая рабочим местам, м2 ;

Ф эф — годовой эффективный фонд времени работы оборудования, ч;

С m — тарифная ставка рабочего руб./ч.

Размер производственной площади (Q n ), отводимой под рабочее место, рассчитывается по формуле:

![]() , (3.4)

, (3.4)

где: а – длина основного оборудования на рабочем месте, м;

- б — расстояние от стены или колонны до рабочего места, м;

- в — размер прохода между рабочими местами, м;

- г – ширина основного оборудования, м;

- д — расстояние между рабочими местами по ширине, м.

[7, с. 47].

Санитарными нормами предусмотрено, что на каждого рабочею должно приходиться не менее 4/5 м 2 производственной площади при высоте помещения 3,2 м.

Внутренняя планировка рабочего места — размещение технологической оснастки и инструмента в рабочей зоне, инструментальных шкафах и тумбочках, правильное расположение заготовок и деталей на рабочем месте. Она должна обеспечить удобную рабочую позу, короткие и малоутомительные движения, равномерное и по возможности одновременное выполнение трудовых движений обеими руками.

Для соблюдения этих условий пользуются рядом выработанных практических правил:

- для каждого предмета должно быть отведено определенное место;

- предметы, которыми пользуются во время работы чаще, должны располагаться ближе к рабочему и по возможности на уровне рабочей зоны;

- предметы необходимо размещать так, чтобы трудовые движения рабочего свести к движениям предплечья, кистей и пальцев рук;

- все, что берегся левой рукой, располагается слева, все, что правой, — справа, материалы и инструменты, которые берутся обеими руками, располагаются с той стороны, куда во время работы обращен корпус рабочего.

Внутренняя планировка рабочего места должна обеспечить такое оперативное пространство, при котором рабочий может свободно выполнять необходимые трудовые приемы и действия, размешать материальные элементы производства и формировать рабочие зоны с учетом зон досягаемости при различных рабочих позах [7, с. 48-49].

Зона досягаемости — пространство, объем которого ограничен возможными траекториями движения рук рабочего. Оптимальная зона ограничивается траекториями движений полусогнутых рук, осуществляемых без наклонов корпуса при свободно опущенных плечах. Максимальная зона – траекториями движения вытянутых рук. Зоны досягаемости определяются исходя из антропометрических данных, предполагаемых работником [6, с. 81].

Существуют следующие виды планировок:

- частная, когда на площади рабочего места размещаются все элементы трудового процесса;

- внутренняя — размещение инструмента, приспособлений, материалов, источников света и других элементов с учетом особенностей рабочего места

На практике планировка рабочих мест осуществляется в следующей последовательности:

1) определяют местонахождения рабочего места на участке в соответствии с его специализацией, учитывая проходящие технологические и транспортные потоки;

2) осуществляют привязку постоянно используемого вспомогательного оборудования (подъемно-транспортных устройств и т.п.) к основному технологическому оборудованию;

3) устанавливают рациональное местонахождение работника по отношению к основному технологическому оборудованию;

4) определяют наиболее удобные (на минимальном расстоянии от работника) места расположения организационной и технологической оснастки, тары с материалами и готовой продукцией;

5) оценивают степень рациональности новой планировки [6, с. 83].

3.4. Обслуживание рабочих мест

Обслуживание рабочих мест является важной частью производственного процесса. Его цель — обеспечение средствами и предметами труда, необходимыми для осуществления производства. Такое обслуживание включает:

- своевременное доведение до рабочих производственного задания с соответствующей документацией;

- бесперебойное снабжение рабочих мест материалами, заготовками, полуфабрикатами, комплектующими изделиями, инструментом и приспособлениями;

- ремонтное обслуживание, наладочные и транспортные работы, контроль качества продукции, поддержание чистоты на рабочих местах [7, с.

50].

Система обслуживания рабочих мест базируется на функциональном разделении труда на предприятии, в результате которого основные рабочие максимально высвобождаются от выполнения вспомогательных работ, а каждая функция обслуживания осуществляется определенными профессионально-квалификационными группами вспомогательных рабочих.

Различают следующие функции обслуживания рабочих мест:

- производственно-подготовительную — комплектование предметов труда, выдача производственного задания и технической документации, проведение производственного инструктажа;

- инструментальную — обеспечение инструментом и приспособлениями, заточка и ремонт инструмента [6, с. 85];

- наладочную — наладка, переналадка и подналадка оборудования и технологической оснастки.

Первоначальная наладка — установка, оснащение и регулировка нового оборудования; переналадка — смена оснастки и регулировки оборудования при переходе к производству нового изделия; подналадка — устранение появившихся в ходе выполнения производственного задания нарушений в работе оборудования, приспособлений и оснастки;

- контрольную — контроль качества продукции и соблюдение технологического режима, предупреждение брака, обслуживание и ремонт мерительного инструмента и контрольно-измерительной аппаратуры;

- транспортно-складскую — приемка, учет, хранение и выдача материалов, деталей, инструмента, доставка к рабочим местам предметов и средств труда, вывоз с рабочих мест готовой продукции, а также отходов производства;

- поддержания в рабочем состоянии основного и вспомогательного оборудования;

- энергетическую — обеспечение рабочего места всеми видами энергии;

- ремонтно-строительную — текущий ремонт производственных помещений, строительство мелких вспомогательных помещений, ремонт дорог и подъездных путей;

- хозяйственно-бытовую — систематическая уборка производственных помещений и территорий, санитарно-гигиеническое и культурно-бытовое обслуживание [7, с. 51].

Эффективность обслуживания рабочих мест может быть достигнута лишь при соблюдении: принципа предупредительности обслуживания, т. е. выполнение соответствующих работ до того, как процесс производства прервется в силу несвоевременного их выполнения; принципа оперативности обслуживания — быстроты реагирования на возможные сбои производства; принципа комплексности, выражающегося в обеспечении разностороннего обслуживания по всем его видам; принципа плановости — проведение расчетов потребности в видах, сроках и объемах обслуживания каждого рабочего места.

Прогресс в системах обслуживания рабочих мест состоит в переходе от дежурного обслуживания, т.е. обслуживания по вызову с места остановки производства, к стандартному обслуживанию, основанному на расчетах норм обслуживания и реализации планово-предупредительного проведения обслуживающих работ.

Достижение эффективных решений по организации рабочих мест и систем их обслуживания облегчается использованием разработанных типовых проектов организации труда для массовых профессий рабочих и служащих.

Типовой проект организации труда — это, как правило, средоточие передового опыта организации труда, в котором находят отражение все принципиальные вопросы организации труда, в том числе вопросы оснащения и планировки рабочих мест, организации их обслуживания.

Составной элемент организации труда — установление технически обоснованных норм труда [11].

3.5. Аттестация и рационализация рабочих мест

Слово «аттестация» в переводе с латыни означает «свидетельство». На языке практики — свидетельство соответствия рабочего места современным достижениям науки и техники. Все, что не отвечает подобным требованиям, активно совершенствуется, а лишнее и отсталое ликвидируется. Поэтому, выступая как доходчивый и доступный каждому трудящемуся метод повышения эффективности, аттестация становится важным рычагом ускорения научно-технического прогресса.

Рационализация рабочего места — обеспечение рабочей зоны низового коллектива материалами, конструкциями, механизмами, инструментом еще до начала цикла операций [12].

Основными целями учета, аттестации и рационализации рабочих мест являются повышение эффективности производства, качества продукции и рациональное использование основных фондов и трудовых ресурсов на предприятиях за счет:

1) ускорения роста производительности труда на основе приведения рабочих мест в соответствие с требованиями научно-технического прогресса;

2) сокращения применения ручного и тяжелого физического тру да, повышения содержательности и привлекательности труда;

3) улучшения использования основных фондов путем ликвидации излишних и неэффективных рабочих мест, обеспечения сбалансированности числа рабочих мест и работающих и роста коэффициента сменности работ;

4) улучшения условий труда и техники безопасности на каждом рабочем месте, повышения культуры производства [7, с. 70].

Аттестация, рационализация, учет и планирование рабочих мест — целенаправленный процесс воздействия на формирование и совершенствование рабочих мест, связанных между собой определенными технологическими и организационными функциями. Этот процесс является сложным по характеру, непрерывным во времени, направленным к заданной цели. Он осуществляется по определенной технологии, различными методами для решения как оперативных, так и стратегических задач достижения наилучших технико-экономических результатов.

В ходе аттестации каждое рабочее место оценивается по трем уровням: техническому; организационному; условиям труда и технике безопасности. При аттестации рабочих мест целесообразно применять метод сравнения по различным параметрам. При оценке технического уровня рабочего места является сопоставление по следующим основным показателям:

- а) прогрессивность применяемого технологического процесса;

- б) соответствие технических процессов, оборудования, оснастки, инструмента и средств контроля требованиям обеспечения стабильности высокого качества продукции (работ);

- в) уровень производительности оборудования;

- г) соотношение фактической и проектной (паспортной) производительности;

- д) технологическая оснащенность рабочего места, оправданность применения ручного труда.

Оценка организационного уровня рабочего места основана на выявлении и сопоставлении данных, необходимых для характеристики использования, прежде всего принципов научной организации труда.

Признано целесообразно сравнивать следующие показатели:

- рациональность планировки, соответствие площади, занимаемой рабочим местом, нормам технологического проектирования;

- организационная оснащенность;

- оптимально возможное и фактическое применение многостаночного обслуживания, рациональность обслуживания рабочего места;

- соответствие форм организации труда технологическому процессу, характеру и объемам выполняемых работ, внедрение бригадной организации и оплаты труда, подряда, хозрасчета;

- качество действующих норм труда;

- эффективность использования рабочего места.

При оценке условий труда и техники безопасности на рабочем месте используется ряд показателей. В качестве наиболее широко применяемых показателей для сравнения и анализа:

1) соответствие фактических санитарно-гигиенических условий труда нормативным требованиям;

2) соответствие производственного процесса, оборудования, организации рабочего места стандартам безопасности и нормам охраны труда;

3) степень тяжести и наличие монотонности труда;

4) объемы ручного и тяжелого физического труда;

5) соответствие обеспеченности работающих индивидуальными и коллективными средствами защиты стандартам безопасности труда;

6) соответствие обеспеченности рабочих спецодеждой и спецобувью установленным нормам по номенклатуре и качеству [12].

Результат аттестации — комплексная оценка рабочего места по системе критериев и классификация рабочих мест, которая служить основой для их сведения в родственные группы. Все рабочие места подразделяются на группы:

1. Аттестованные — рабочие места, показатели которых по всем уровням соответствуют предъявляемым при оценке требованиям или превышают их.

2. Подлежащие рационализации — относятся рабочие места, отдельные показатели которых не соответствуют установленным требованиям, но могут быть доведены до этих требований в процессе рационализации.

3. Подлежащие ликвидации — включают рабочие места, которые не соответствуют по определенным критериям нормативным значениям и не могут быть доведены до их уровня в результате рационализации, т. е. излишние рабочие места есть [7, с. 77].

Рационализация рабочих мест происходит в определенной последовательности, основные этапы:

1. разработка мероприятий по рационализации рабочих мест в отдельных подразделениях и в целом по предприятию;

2. организация выполнения разработанных мероприятий;

3. приемка выполнения работ и расчет экономической эффективности.

Для разработки мероприятий по рационализации рабочих мест служат материалы обследования и анализа аттестации; предложения работников, занятых на конкретных рабочих местах; результаты смотров-конкурсов; информация о передовом отечественном и зарубежном опыте.

Рационализация системы рабочих мест является комплексным процессом. Проект должен отражать повышение технического и организационного уровня рабочих мест, улучшение условий труда и техники безопасности на рабочих местах, ликвидацию излишних и малоэффективных рабочих мест [12].

ЗАКЛЮЧЕНИЕ

Написав данную курсовую работу, можно сделать следующие выводы.

Таким образом, трудовой процесс является основой любого производства — как ручного, так и механизированного. В условиях механизации и автоматизации производства особенно повышаются требования к организации трудовых процессов исполнителей, и прежде всего обслуживающих механизированные и автоматизированные комплексы, так как именно от этого, в конечном счете, зависит эффективность их использования.

Трудовой процесс представляет собой совокупность действий, осуществляемых исполнителем в процессе выполнения конкретных работ (функций).

Содержание и структура трудового процесса зависят от производственного задания, применяемой технологии и используемых материальных и технических средств.

Хорошая организация труда характеризуется должным обоснованием его нормирования. Это происходит лишь в том случае, когда нормативы труда составлены на научной основе и разработаны:

1) опытным нормировщиком;