Бетон – один из древнейших строительных материалов. Из него построены галереи египетского лабиринта (3600 лет до н.э.), часть Великой китайской стены (3 в. до н.э.), ряд сооружений на территории Индии, Древнего Рима и в других местах. Однако использование бетона и железобетона для массового строительства началось только со второй половины 19 века после получения и организации промышленного выпуска портландцемента, ставшего основным вяжущим веществом для бетонных и железобетонных конструкций и изделий.

Производство сборного железобетона начало интенсивно развиваться в послевоенный период в связи с развернувшимся промышленным и гражданским строительством, что потребовало широкой индустриализации строительных работ.

Широкое применение сборного железобетона позволило значительно сократить в строительстве расход металла, древесины и других традиционных материалов, резко повысить производительность труда, сократить сроки возведения зданий и сооружений. Но развитие строительства требует дальнейшего повышения эффективности и качества производства и применения сборного железобетона.

2. Общие положения

2.1. Состав предприятия

Изготовление железобетонных изделий на заводах ЖБИ осуществляется в цехах, которые в совокупности и представляют производство сборного железобетона.

Основными цехами при производстве ЖБК являются:

1. Бетоносмесительное отделение

2. Формовочный цех

3. Хозяйственные и служебные помещения

4. Склад цемента

5. Склад арматуры

6. Склад заполнителей

7. Склад готовой продукции

8. Склад горючесмазочных материалов

2.2. Характеристика изделия

В проекте все расчеты ведем по колонне марки К19а-1-1. Изделие выполняется по стендовому методу производства в соответствии с требованиями ГОСТ 18979-73.

Колонна изготовляется из тяжелого бетона марки 300. Геометрические размеры колонны 9575 х 400 х 400 мм.

Характеристику изделия приводим в таблице 1.

Характеристика изделия таблица 1

| Показатели | Единица измерения | Величина |

| Класс и марка бетона | В 22,5 (М300) | |

| Объем бетона в изделии | м 3 | 1,64 |

| Масса | т | 4,1 |

|

Расход арматуры: а) напрягаемая б) ненапрягаемая |

кг кг |

0 521,8 |

2.3. Режим работы предприятия

Таблица 2

| Номинальное количество рабочих суток в году | 253 |

| То же, по выгрузке сырья и материалов с ж/д транспорта | 365 |

| Количество рабочих смен в сутки (без ТВО) | 2 |

| Количество рабочих смен в сутки для ТВО | 3 |

|

Количество рабочих смен по приему сырья и материалов: а) ж/д транспортом б) автотранспортом |

3 2 |

| Продолжительность рабочей смены, ч | 8 |

2.4. Сырьевые материалы

Сырьевые материалы для приготовления бетонной смеси

1) Портландцемент марки 400, удовлетворяющий требованиям ГОСТа 10178-85, нормальная густота цементного теста 27%;

2) Щебень известковый, удовлетворяющий требованиям ГОСТа 8267-93, фракция 5-20, марка прочности по дробимости – 800, водопоглощение – 0.8%, морозостойкость 150 циклов, содержание слабых зерен – 5%, содержание лещадных зерен – 23%, содержание пылевидных, илистых и глинистых частиц – 2%;

3) Песок, удовлетворяющий требованиям ГОСТ 8736-93, модуль крупности Мк = 1,1; содержание примесей в песке не должно превышать 3%, водопотребность песка 7%;

4) Вода, принимаемая для приготовления б/смеси не должна содержать вредных примесей, препятствующих нормальному схватыванию и твердению цемента. Воду используют техническую, удовлетворяющую требованиям ГОСТ 23732-79. Общее содержание солей не более 5000 мг/л, содержание сульфатов в пересчете на SO 4 не более 2700 мг/л. Водородный показатель рН ˃ 4.

3. Технологическая часть

3.1. ТЭО технологии и способа производства

В производстве ЖБК могут применяться различные организационные способы производства: агрегатно-поточный, конвейерный, полуконвейерный, стендовый, кассетный.

При выборе способа производства как правило проводят технико экономическое обоснование (ТЭО) по приведенным затратам на создание линии.

Агрегатно-поточный способ производства – при небольших капитальных затратах он допускает выполнение широкой номенклатуры изделий. Технологические операции последовательно выполняют на нескольких рабочих постах. Для соблюдения последовательности форму передают от одного поста к другому с помощью мостового крана. Этот способ соответствует больше всего условиям мелкосерийного производства на заводах средней и небольшой мощности.

Конвейерный способ производства – технологический процесс расчленяется на элементные процессы, которые выполняются одновременно на отдельных рабочих постах. Формы с изделиями перемещаются от одного поста к другому специальными транспортными устройствами, каждое рабочее место обслуживается закрепленным за ним звеном. Характерен принудительный ритм работы, т.е. одновременное перемещение всех форм по замкнутому технологическому кольцу с заданной скоростью.

Стендовый способ производства – изделия формуют в стационарных формах, и они твердеют на месте формования, в то время как технологическое оборудование и обслуживающие его рабочие звенья перемещаются от одной формы на стенде к другой. Стендовая технология целесообразна при изготовлении крупноразмерных предварительно напряженных конструкций длиной более 9 метров для промышленных и гражданских зданий.

Кассетный способ производства – формование изделий производится в вертикальном положении в стационарных разъемных металлических групповых формах-кассетах, где изделия остаются до приобретения бетоном необходимой прочности. Звено рабочих в процессе производства перемещается от одной кассетной формы к другой, организуя производственный поток.

3.2. Технологические режимы обработки

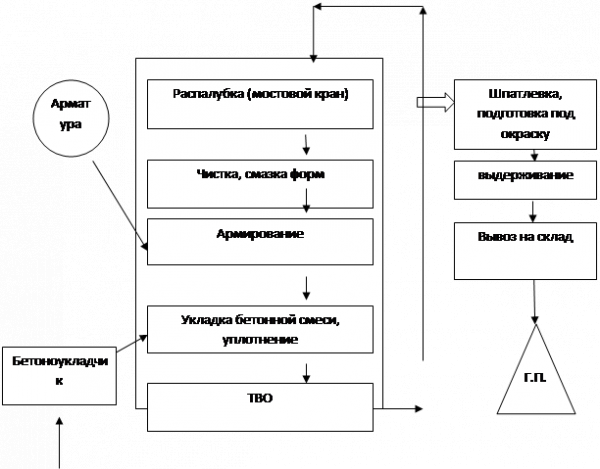

Производство колонн осуществляется стендовым способом в унифицированном типовом пролете УТП-1 по следующей функциональной схеме №1. Технологические операции при данном способе производства осуществляются на одном посту.

При производстве колонн технологический процесс изготовления состоит из следующих операций:

1. Распалубка форм с помощью мостового крана;

2. Чистка и смазка форм специальными смазками;

3. Армирование и сборка форм;

4. Укладка и уплотнение бетонной смеси бетонораздатчиком и глубинными вибраторами;

5. Тепловлажностная обработка колонн при температуре пропарки 80 0 ;

6. Приемка и маркировка колонн ОТК проводится в соответствии с нормами ГОСТ 13015;

7. Вывоз колонн на склад готовой продукции соблюдая правила по ГОСТ 13015.

3.3. Производство базового изделия

Функциональная схема производства колонн

Из БСО

3.4. Характеристика технологического оборудования

Мостовой кран

| Скорость перемещения моста, м/мин | 80 |

| Скорость перемещения тележки, м/мин | 40 |

| Скорость подъема (опускания) крюка, м/мин | 10 |

| Установленная мощность, кВт | 25 |

| Грузоподъемность, т | 15 |

| Масса, т | 15000 |

Бетонораздатчик 413-02

| Скорость перемещения, м/мин | 2,2 |

| Ширина колеи рельса, мм | 5000 |

| Установленная мощность, кВт | 10,8 |

|

Габаритные размеры, мм длина ширина высота |

3730 5800 1730 |

| Количество бункеров, шт | 1 |

| Объем бункера, м 3 | 2,6 |

| Масса, т | 6,4 |

Глубинный вибратор ИВ-79

|

Размеры вибронаконечника, мм: диаметр длина |

75 550 |

| Мощность, кВт | 0,8 |

| Масса, кг | 15 |

Самоходная бадья БВП-2

| Вместимость, м 3 | 2,0 |

| Грузоподъемность, т | 5,0 |

| Размер разгрузочного отверстия, мм | 350х600 |

|

Габариты, мм: длина ширина высота |

3874 2748 920 |

| Масса, т | 0,92 |

Габаритные размеры стендовой установки, мм — 12000х4000х70.

Подобранное оборудование размещено в унифицированном пролете 18 х 144 м. Транспортные операции производятся мостовым краном грузоподъемностью 15 т.

Увязка работы оборудования осуществлена графоаналитическим методом с помощью циклограммы работ ведущих агрегатов. Для построения циклограммы предварительно осуществляется расчет элементов цикла.

Таблица 3

| Операция | Длина хода, м | Скорость, м/мин | Время, мин |

| Перемещение моста: | |||

| Съем крышки | 27,2 | 64 | 1,4 |

| Распалубка форм | 10 | ||

| Строповка, перемещение 1-ой колонны на склад | 9,6 | 40 | 1,2 |

| Строповка и перемещение 2-ой колонны на склад | 4,8 | 40 | 1,1 |

| Установка арматуры в 1-ую форму | 4,8 | 40 | 1,1 |

| Установка арматуры во 2-ую форму | 9,6 | 40 | 1,2 |

| Сборка форм | 12 | ||

| Перемещение за бадьей | 8 | 40 | 0,2 |

| Возврат крана с пустой бадьей | 5,6 | 40 | 0,2 |

| Закрытие стенда | 29,6 | 64 | 1,5 |

| Перемещение тележки: | |||

| Перемещение 1-ой колонны на склад | 20 | 32 | 0,6 |

| Перемещение 2-ой колонны на склад | 14,4 | 20 | 0,5 |

| Перемещение 1-ой арматуры | 5,6 | 32 | 0,2 |

| Перемещение 2-ой арматуры | 11,2 | 32 | 0,4 |

| Перемещение за бадьей | 30 | 32 | 0,9 |

| Ручные работы: | |||

| Чистка, смазка форм | 24 м 2 | 15 | |

| Бетонораздатчик 413-02 | |||

| 1-ый проход бетонораздатчика над всей формой | 31,2 | 2,2 | 14,7 |

| 2-ой проход бетонораздатчика | 31,2 | 2,2 | 16,2 |

Из циклограммы следует, что продолжительность цикла формования – 77 мин.

3.5. Технологический расчет

1. Годовая производительность, м 3 , определяем по формуле:

П год = Nст * ∑Vизд * Коб * Вр

Где П год – годовая производительность линии, м3 /год

∑V изд – суммарный объем изделий в камере, м3

К об – коэффициент оборачиваемости

В р – годовой фонд рабочего времени – 253 сут.

Строим график работы для определения количества стендов (N ст ) и их коэффициента оборачиваемости (Коб ).

Для бетона класса В 22,5 и толщине изделия 400 мм режим ТВО принимаем

Т ТВО = 11(3,5+5+2,5), тогда количество камер:

N ст = 9 шт,

К об = ![]() = 1,33

= 1,33

П год = Nст * ∑Vизд * Коб * Вр = 9*3,28*1,33*253 = 9933,19 м3

2. Расчет склада арматурных изделий

Площадь под оперативный запас арматурных изделий на 4 часа непрерывной работы

S арм = ![]() , м2

, м2

где ![]() — количество формуемых изделий в стенде,

— количество формуемых изделий в стенде,

А – расход стали на одно изделие,

q – норма складирования – 0,080 т/м 2 .

S арм = ![]() = 40 м2

= 40 м2

3. Расчет склада для выдержки и остывания изделий на 12 часов

![]()

Где V б.с. – объем изделий в форме,

q изд – норма хранения, складирования на 1 м2 , принимаем – 0,6.

![]() = 50,2 м2

= 50,2 м2

4. Расчет резервных форм.

Количество резервных форм составляет 5% от основных:

N ф = 1,05(9 * 2) = 18,9 19

Резервных форм – 1 шт.

q ф = 0,8 т/м3 Qф =qф * Vизд = 0,8 * 1,64 = 1,312 т

∑Q ф = 19 * 1,312 = 25 т

5. Подбор состава бетона.

Выбор материалов:

Портландцемент по ГОСТ 10178 для класса В 22,5 по СНиП 5.01.23 рекомендуемая марка цемента М 400, R ц = 400 кг/см2 , Rб = 300 кг/см3 , ρц = 3 г/см3 , ρн.ц. = 1,2 кг/дм3 .

Щебень рядовой с насыпной плотностью ρ н.п. = 1,4 кг/дм3 , ρщ = 2,65 г/см3 ,

V п . щ . = ![]() = 0,47

= 0,47

Песок – кварцевый с модулем крупности Мк = 2, ρ н.п. = 1,6 кг/дм3 , ρп = 2,67 г/см3 .

6. Расчет состава.

Из условия прочности находим Ц/В отношение

![]() = 1,75

= 1,75

Определяем по таблице ориентировочный расход воды на 1 м 3 бетонной смеси. Расход воды составляет В = 200 л.

Расход цемента составит Ц = 200 * 1,75 = 350 кг.

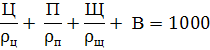

1. Сумма абсолютных объемов составляющих бетонной смеси равна 1 м 3 или 1000 литров.

2. Пространство между зернами щебня заполнено цементно песчаным раствором с заданной раздвижкой крупного заполнителя

Определяем расход щебня

![]() =

= ![]() 1163

1163

Коэффициент раздвижки зерен щебня определяется в зависимости от расхода цемента и водоцементного отношения по таблице.

В/Ц = 200/350 = 0,57

α = 1,42.

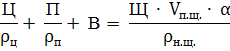

Расход песка определяем по формуле

Сумма абсолютных объемов составляющих бетонной смеси равна

![]()

Номинальный состав на 1 м 3 бетонной смеси

Ц = 350 кг

Щ = 1163 кг

П = 651,5 кг

В = 200 л.

В результате расчета получаем номинальный (лабораторный) состав бетонной смеси на 1 м 3 . Однако в условиях производства необходимо учитывать влажность заполнителей. Поэтому производим перерасчет расхода песка, щебня и воды затворения и определяем рабочий состав бетонной смеси.

Принимаем влажность песка и щебня

W п = 5%, Wщ = 2%, тогда

![]()

![]()

![]() л.

л.

Плотность бетонной смеси определяем по формуле

![]()

В процессе приготовления бетонной смеси с использованием бетоносмесителей различной емкости происходит уплотнение смеси за счет крупного заполнителя. В результате объем приготовленной бетонной смеси будет меньше первоначального до перемешивания компонентов.

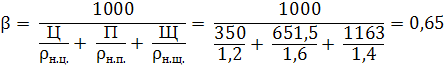

Коэффициент выхода β

3.6 Проектирование БСО

Оборудование бетоносмесительного цеха подбирается из условия часовой производительности или сменной потребности в бетонной смеси. Проектирование цеха в данном проекте не учитывается, так как потребность формовочного цеха в бетонной смеси будет низкой. Количество бетонной смеси определяется по средней производительности.

3.7 Потребность производства в сырье и энергоресурсах

При расчете годовой потребности сырья и материалов учитываем возможные производственные потери при транспортировании бетонной смеси. Потребность бетонной смеси, м 3 /год

Р год =Пгод * П

где П год — годовая производительность двух линий, м3 ;

П — производственные потери бетонной смеси – 1,5%

Р год = 9933,19 х 1,015 =10082,19 м3

Потребность производства в сырье и энергоресурсах

Таблица 4

| Наименование материалов и полуфабрикатов | Единица измерения | Расходы в | |||

| час | смена | сутки | год | ||

| Бетонная смесь | м 3 | 2,49 | 19,93 | 39,85 | 10082,19 |

| Цемент | т | 0,87 | 6,97 | 13,95 | 3528,77 |

| Щебень | т | 2,9 | 23,17 | 46,35 | 11725,59 |

| Песок | т | 1,62 | 12,98 | 25,96 | 6568,55 |

| Вода | л | 498,13 | 3985,05 | 7970,11 | 2016438 |

| Пар | т | 0,75 | 5,98 | 11,96 | 3024,66 |

| Смазка | кг | 4,98 | 39,85 | 79,70 | 20164,38 |

Потребность производства в электроэнергии

Таблица 5

| Наименование оборудования | Количество оборудования | Мощность | Коэф-т использ. | Расход в час | |

| Одного | Общая | ||||

| Мостовой кран К16Т25-16,5 | 2 | 35 | 70 | 0,4 | 28 |

| Бетонораздатчик 413-2 | 1 | 10,8 | 10,8 | 0,7 | 7,56 |

| Глубинный вибратор ИВ-79 | 1 | 0,8 | 0,8 | 0,3 | 0,24 |

| Самоходная бадья БВП-2 | 1 | ||||

| Итого | 35,8 | ||||

Годовая потребность в электроэнергии

Р год = 35,8 * 253 * 16 = 144918,4 кВт

Затраты электроэнергии на 1 м 3

Q = 144918,4/9933,19 = 14,6 кВт/ м 3

3.8 Склад готовой продукции

F=(П год *Нхо /(Bp *gh ))*K1 *К2

где F- площадь склада, м 2 ;

- А — запас продукции на складе (принимается 10 суток);

g n — объем изделий м3 , укладываемых на 1 м2 площади склада =0,5

K 1 — коэффициент учитывающий проходы между штабелями изделий =1,5

К 2 — коэффициент учитывающий площадь проездов автомашин =1,3

F=((9933,19*10)/(253*0,5))*1,5*1,3=1531,20 м 2

3.9 Штатная ведомость

Таблица 6

| Наименование профессии | Количество человек | |

| 1 смена | 2 смена | |

| А. Производственные рабочие | ||

| 1. Формовщик | 1 | 1 |

| 2. Крановщик | 2 | 2 |

| 3. Оператор бетоноукладчика | 1 | 1 |

| 4. Пропарщик | 1 | 1 |

| Распалубщик | 3 | 3 |

| Армирование | 4 | 4 |

| Чистка, смазка | 2 | 2 |

| Итого | 14 | 14 |

| Б. Вспомогательные рабочие | ||

| 1. Слесарь | 2 | 2 |

| 2. Электрик | 1 | 1 |

| 3. Контроллер ОТК | 1 | 1 |

| 4. Лаборант | 1 | 1 |

| Итого | 5 | 5 |

| В. Цеховой персонал | ||

| 1. Начальник цеха | 1 | — |

| 2. Мастер смены | 1 | 1 |

| 3. Механик | 1 | — |

| 4. Энергетик | 1 | — |

| 5. Нормировщик | 1 | — |

| 6. Кладовщик | 1 | — |

| Итого | 6 | 1 |

| Всего по цеху | 25 | 20 |

В третью смену 1 дежурный пропарщик.

Всего работающих — 45 человек.

3.10 Контроль качества продукции и точности процесса

При производстве сборных железобетонных изделий технический контроль осуществляют па различных стадиях технологического процесса. В зависимости от этого контроль различают входной, операционный и приемочный.

Контроль производства осуществляет цеховой технический персонал, он отвечает за соблюдение технологических требований к изделиям. Отдел технического контроля предприятия (ОТК) контролирует качество и производит прием готовой продукции, проверяет соответствие технологии техническим условиям производства изделий.

В задачи производственного контроля входят: контроль качества поступивших на предприятие материалов и полуфабрикатов — входной контроль; контроль выполнения технологических процессов, осуществляемый во время выполнения определенных операций в соответствии с установленными режимами, инструкциями и технологическими картами — операционный контроль; контроль качества и комплектности продукции, соответствие ее стандартам и техническим условиям — приемочный контроль.

Контроль прочности бетона

При изготовлении сборных железобетонных конструкций должны контролироваться проектная марка бетона на сжатие, отпускная прочность бетона и передаточная прочность для предварительно напряженных конструкций.

Методы контроля прочности могут быть различны. Проектную марку бетона определяют испытанием контрольных образцов до разрушения, отпускную или передаточную — испытанием контрольных образцов или неразрушающими методами.

При контроле прочности бетона неразрушающими методами контролируют не менее 10 % партии и не менее трех образцов, при этом число контролируемых участков в партии должно быть не менее 9.

Во всех случаях контроля передаточная прочность должна быть не менее 50 % принятой проектной марки. Если при контроле по образцам средняя прочность окажется ниже требуемой, следует повторить контроль с использованием неразрушающих методов. Если и при этом прочность бетона окажется ниже требуемой, то следует провести сплошной контроль с использованием неразрушающих методов.

При контроле качества закладных деталей и арматурных изделий проверяют геометрические размеры, внешний вид, качество сварных соединений. К геометрическим размерам относят: габариты, расстояние между крайними стержнями по длине, высоте и ширине изделий, расстояние между стержнями, между элементами закладных деталей и их взаимное положение, плоскостность закладных деталей, размеры сварных соединений, размеры и число наружных пор и других дефектов сварки.

При осмотре внешнего вида фиксируют отсутствие ржавчины, окалины, следов масла, битума и т. д. Качество сварных соединений проверяют механическим испытанием или ультразвуковым способом.

Приемку арматурных изделий производят партиями одного типоразмера. Партию принимают по результатам выборочного контроля не менее чем трех изделии. Нормы контроля установлены ГОСТ 10922-75.

Приемочный контроль

Приемочный контроль сборных железобетонных изделий предусматривает проверку их прочности, жесткости и трещиностойкости и приемку по совокупности показателей качества, на основании которой принимают решение о соответствии изделия или партии изделий требованиям ГОСТа.

Прочность, жесткость и трещиностойкость проверяют в соответствии с ГОСТ 8829-77, испытывая образцы внешней нагрузкой до разрушения или с помощью неразрушающих методов. Испытание нагружением производят перед началом массового изготовления конструкций, при изменении технологии и при изготовлении наиболее ответственных конструкций (форм, балок, предварительно напряженных плит пролетом более 9 м).

При массовом производстве панелей внутренних стен крупнопанельных зданий, плоских, многопустотных, ребристых плит и т. п., а также конструкций, испытание которых нагружением затруднено (например, колонны, сборно-монолитные конструкции), следует применять неразрушающие методы.

Испытание конструкций нагружением следует испытывать в соответствии со стандартами и рабочими чертежами на специально оборудованных стендах при положительной температуре воздуха. Конструкцию и нагружающие устройства устанавливают на стенде в соответствии со схемой, приведенной в рабочих чертежах. Условия опирания конструкции на опоры и распределительных траверс на конструкцию должны соответствовать требованиям ГОСТ 8829-77.

При испытании неразрушающими методами решение о соответствии партии конструкций требованиям прочности, жесткости и трещиностойкости принимают на основе данных и единичных показателей качества конструкций, полученных в процессе входного, операционного и приемочного контроля.

К числу контролируемых единичных показателей качества относятся вид, класс, марка, механические свойства арматурных сталей, качество выполнения арматурных изделий, диаметр, количество и расположение арматуры, толщина защитного слоя бетона, натяжение арматуры, геометрические размеры сечений, передаточная и отпускная прочность бетона.

Прочность бетона в конструкциях определяют неразрушающими методами. Положение арматуры и толщину защитного слоя непосредственно в конструкциях контролируют магнитным методом (приборами типа ИЗС).

Геометрические размеры измеряют с точностью до ±1 мм.

Результаты приемочного контроля, данные входного и операционного контроля по показателям качества заносятся в специальные журналы.

Пооперационный контроль качества основных технологических процессов.

| Основные операции, подлежащие контролю | Комплектация рабочих чертежей, ТУ, карт | Состояние формов. оборудования, манометров, натяжных устройств, вибраторов | Приготовление бетонной смеси | Подготовка и смазка поддонов | Укладка бетонной смеси | ТВО и условия твердения | Распалубливание. Подготовка к сдаче продукции, складирование |

| Состав контроля | Наличие технической документации (ТУ), рабочие чертежи, др. |

1. Колебания вибровкладышей 2. Тарировка манометров 3. Тарировочные таблицы 4. Техническое состояние оборудования |

1.Точность дозирования 2. Время перемешивания 3. Консистенция 4. Температура |

1.Соответствие форм проектным размерам 2.Качество очистки и смазки поддонов 3.Качество эмульсии |

1. Толщина слоя 2. Время Виброуплотнения 3. Плотность укладки 4. Прочность бетона 5. Объемная масса |

Соблюдение заданного режима ТВО |

1. Внешний вид 2. Наличие дефектов 3 .Соответствие расположения изделий схеме складирования |

| Место контроля | Цех | Посты формования и натяжения Лаборатория | Дозаторы. Бетоносмесители |

1. Пост рас палубливания 2. Место сборки перед укладкой бетонной смеси |

1-3. Пост формования 4-5. Лаборатория |

Камера пропаривания |

Пост распалубливания. Склад готовой продукции |

| Метод и средства контроля | Сравнение с перечнем проекта | Сравнение с образцовыми манометрами и динамометрами. Виброграф. Паспорт |

1. Наблюдение за приборами 2. Проверка, тарирование приборов 3. Отбор проб и испытание 4.Термометр |

1. Обмер рулеткой и уровнем. 2. Осмотр 3. Отбор проб и испытание |

1. Замер линейкой 2. Секундомер 3. Плотнометр 4-5. Отбор проб и последующее испытание их |

Приборы автоматики и регулирования УКБ-1 |

1-2. Визуальный 3. Стальная рулетка, схема |

| Периодичность и объем контроля |

Раз в месяц при изготовлении новой партии изделий |

2,3. Через 6 месяцев каждый прибор 1,4. Ежемесячно |

1. Раз в смену 2. Каждый замер 3-4.2 раза в смену и при новом составе смеси |

1. Раз в квартал. Поштучно. 2. Раз в смену. Выборка 3. Раз в месяц |

1,2. Поштучно. 3,5. Раз в смену. Партия 4,5. Серия контрольных кубов |

В процессе обработки через 2 часа. Партия в камере |

1,2. Поштучно 3.2 раза в смену. |

| Лицо, контролирующее операцию | Инженер ПТО |

1. Мастер отк 2. Механик 3. Энергетик |

1-4. Лаборант 2. Оператор |

1. Мастер ОТК 2. Мастер 3. Лаборант |

1.2. Мастер ОТК 3-5. Лаборант |

Лаборант |

Мастер. Бригадир |

|

Лицо, ответственное за обес- печение технологии |

Начальник отк |

Начальник отк Главный механик Главный энергетик |

Зав. лабораторией. Начальник бетоносмесительного цеха — | Начальник цеха |

Начальник цеха. Зав. лабораторией |

Зав. лабораторией. Начальник паросилового цеха | Начальник цеха |

4. Охрана труда и техника безопасности

При проектировании и эксплуатации предприятий сборного железобетона в целях обеспечения безопасных и нормальных санитарно-гигиенических условий труда следует руководствоваться действующими правилами техники безопасности и производственной санитарии, а так же правилами по техники безопасности, действующими в каждом данном ведомстве, в них приведены требования к предприятию в целом, отдельным его цехам, технологическим процессам, транспортным устройствам и вибрационному оборудованию, способствующие снижения уровня шума и улучшению санитарно-гигиенических условий труда, а так же регламентированы нормативы по естественному и искусственному освещению помещений, их отоплению и вентиляции.

Обеспечение здоровых и безопасных условий труда возлагается на администрацию предприятия. Администрация обязана внедрять современные средства техники безопасности, предупреждающие производственный травматизм, и обеспечивать санитарно-гигиенические условия, предотвращающие возникновение профессиональных заболеваний рабочих и служащих.

Администрация учреждения обязана проводить организационную работу по обеспечению безопасных и здоровых условий труда (планирование и финансирование различных мероприятий по охране труда, проведение инструктажа рабочих и служащих по технике безопасности -и производственной санитарии).

В трудовом законодательстве особое внимание уделяется соблюдению требований охраны труда уже при проектировании и разработке новых предприятий, машин и технологических процессов.

В цехах, где по технологическим необходимостям на продолжительное время в помещениях открывают ворота и исключена возможность устройства тамбуров и шлюзов, следует предусматривать устройство воздушных завес в следующих случаях:

- а) у ворот помещений, открываемых не менее чем на 40 мин в смену, а так же в зданиях, расположенных в районах с расчетной температурой воздуха -20 С и ниже;

— б) когда недопустимо снижение температуры воздуха в помещениях по сравнению с указанной выше по технологическим или санитарно-гигиеническим условиям, вне зависимости от длительности открывания ворот и расчетной температуры наружного воздуха.

В производственных и вспомогательных зданиях независимо от степени загрязнения воздуха необходимо предусматривать естественную или принудительную вентиляцию. Для предотвращения загрязнения воздуха рабочих помещений вредными выделениями и их распространения следует выполнять следующие мероприятия:

- оборудование, приборы, трубопроводы и другие источники значительного выделения конвекционного или лучистого тепла должны быть теплоизолированны;

- оборудование и устройства, при эксплуатации которых происходит влаговыделение, следует надежно укрывать;

- процесс со значительным выделением пыли должны быть изолированы и осуществляться без непосредственного участия в них людей;

- оборудования или его части, являющиеся источником выделения пыли должны быть укрыты и максимально герметизированы;

- выделяющиеся из устройств технологические выбросы в виде пыли, поров и вредных газов перед выпуском в атмосферу должны быть подвергнуты эффективной очистке.

В формовочных цехах и других помещений, где используют вибрационные механизмы, особое внимание надо уделять устранению воздействия вибрации на работающих и снижению уровня шума.

Во всех случаях, когда уровни шума и вибрации на рабочих местах превышают допустимые пределы, необходимо принимать меры к их уменьшению до нормируемых путем устройства звуковой и вибрационной изоляции помещений, рабочих мест и машин, использования средств индивидуальной защиты работающих:

- а) установка виброплощадок и вибростолов на массивные фундаменты, изолированные от пола и по периметру упругими прокладками;

- б) установка машин с вибрационными механизмами на пружинные или резиновые виброизоляторы;

- в) изоляция пультов управления и смотрительных кабин от воздействия вибрационных механизмов;

- д) обязательное крепление форм на виброплощадках и ударных столах;

- е) укрытие виброплощадок акустическими кожухами и устройство звуко изоляционного укрытия для ударных столов и облицовка приемников звукопоглощающими материалами;

- ж) размещение источников шума в изолированных помещениях или закрытие рабочих постов с вибрационными механизмами шумозащитным кожухом;

- з) своевременный профилактический осмотр, ремонт и наладка вибрационного оборудования.

В качестве средств индивидуально защиты от вибрации и шума необходимо использовать специальную обувь, на толстой подошве из губчатой резины, рукавицы с прокладкой пенопласта, противошумные наушники (антифоны).

На складах цемента и в бетоносмесительных цехах для пылеосаждения используют центробежные пылеосадители типа НИИОГАЗ, которые улавливают от 70 до 90% пыли. Окончательно воздух от пыли очищают матерчатыми фильтрами ФР-30, Ф^-60, ФР-90.

Для индивидуальной защиты работающих от высокой концентрации пыли рекомендуются респираторы Ф-45, Ф-46, герметичные защитные очки и спецодежда из пыленепроницаемой ткани.

С целью обеспечения безопасных условий труда и предупреждения травматизма на основных технологических переделах необходимо соблюдать следующее требования:

- при работе правильно-отрезных станков и станков для очистки и правки стержневой арматуры подключать их кожух к местной системе аспирации;

- при сварочных работах заземлять сварочные аппараты, изоляцию токопроводов, защищать глаза работающих очками и щитками со светофильтрами, укладывать резиновые коврики или деревянные решетки на рабочих местах, включать вытяжную вентиляцию у сварочных аппаратов и ограждать сварочные посты защитными экранами;

- при изготовлении бетонной смеси проводить периодический профилактический осмотр и ремонт системы вентиляции, следить за герметизацией кабин пультов управления смесителями и дозаторами, исправным состоянием системы сигнализации указателей уровня, сводообрушителей и других устройств автоматизации, ремонтировать смесители после изъятия предохранителей из электропроводки и установки сигнала, запрещающего включение машины;

- при натяжении арматуры электротермическим способом, укладывать и снимать нагретые стержни при выключенном токе, включать сигнальную лампу на время стержней, устраивать защитные козырьки у опоров силовых форм;

- при формовании включать звуковую сигнализацию при пуске самоходных бетоноукладчиков или машины для распалубки кассет, осуществлять дистанционное управление формовочными машинами, включая и кассеты с виброизолированных площадок;

— при тепловой обработке следить за отсутствием утечки пара через неплотности в стенках камер, гидравлических затворах камер и трубопроводов, загружать и выгружать изделия из камер автоматическими траверсами, ограждать ходовые мостики между камерами твердения.

Для обеспечения выполнения противопожарных требований необходимо:

- соблюдать при размещении временных зданий и сооружений противопожарные резервы между ними во избежание переноса огня;

- обеспечивать возможность подъезда пожарной машины к любому объекту завода;

- использовать сети водоснабжения для огнетушения, для чего во всех сетях должны быть предусмотрены пункты пожарного водозабора;

- обеспечить все объекты первичными средствами огнетушения.

Во всех производственных, бытовых и административных помещениях на случай возникновения пожара должна быть обеспечена возможность безопасной эвакуации людей через эвакуационные выходы.

5. Технико-экономические показатели производства

Технико-экономическая эффективность производства оценивается следующими показателями:

Годовая производительность, м 3

П год =9933,19

Производственная площадь, м 2

S = 18 х 144 = 2592

Съем продукции с 1 м 2 производственной площади, м3 / м2

C F =ПГ /F;

C F =9933,19/1531,2 =6,49 м3 / м2

Емкость пропарочных камер, м 3 ;

ΣV K = (12*4*0,7)* 9 = 302,4

Съем продукции с 1 м 3 пропарочных камер в год, м3 ;

С к = 9933,19/302,4 = 32,85

Списочное число производственных рабочих — 30 человек;

Трудоемкость производства 1 м 3 изделий, чел-ч;

Т у = (30*16*253)/(9933,19*2)=6,11 м3 /чел

Общая масса технического оборудования, т

ΣM = (1,312 * 19)+15+15+6,4+0,015+0,92 =62,26

Удельная металлоемкость производства, кг/м 3 ;

У м = 62260/9933,19=6,27

Удельный расход (на 1 м 3 изделия):

- Цемент -350 кг;

- Сталь – 521,8 кг;

- Пар — 300 кг;

- Электроэнергия – 14,6 кВт/ч.

6. Используемая литература

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/proizvodstvo-jelezobetonnyih-izdeliy/

1. Сост. Медведько СВ. Методические указания к курсовому проекту по дисциплине «Проектирование предприятий по производству строительных материалов, изделий и конструкций», ВолгГАСА. — Волгоград, 2000. — 36 с.

2. Под ред. К. В. Михайлова Справочник «Производство железобетонных изделий», — 2 изд., перераб. и доп. — М.: Стройиздат, 1989. — 447 с, ил.

3. Баженов Ю.М., Комар А.Г. «Технология бетонных и железобетонных изделий», учебник для вузов. — М.:Стройиздат, 1984. — 672 с, ил.