Смешение полимерных материалов (mixing, mischen, melangeage) — технологический процесс, применяемый для введения в полимер ингредиентов полимерных материалов (вулканизующих агентов, наполнителей, пластификаторов, стабилизаторов и др.), а также для совмещения различных полимеров с целью получения гомогенных смесей [1].

Полимерные системы, в состав которых входят несколько полимеров, начали применяться давно для получения материалов, сочетающих свойства обоих несмешивающихся полимеров. Так, еще в начале XX века хрупкость полистирола пытались уменьшить добавлением каучука. Это привело в конечном итоге к созданию широкой гаммы ударопрочных пластмасс, хрупкость которых удалось резко понизить благодаря наличию микрофазы эластомера.

Эффективным способом получения новых материалов, обладающих необходимыми свойствами, является смешение двух и более термопластов — сложный физико-химический процесс, протекающий под действием механических и температурных полей [2].

Область применения полимерных смесей (или сплавов) испытала за два последних десятилетия огромный рост в объеме и сложности своей научной базы, а также технологического и коммерческого развития. Это и объясняет актуальность данной темы.

На различных этапах развития науки о полимерах в центре внимания исследователей оказывалась та или иная область, важная как с научной, так и с практической точки зрения. В настоящее время внимания сконцентрировано на смесях полимеров, так как их практическая значимость очевидна.

Исследование физических и механических свойств смесей полимеров привело к пересмотру существовавших фундаментальных представлений и открыло новые области исследований и решения практических задач. С этой точки зрения смешение полимеров во многом аналогично сополимеризации как способу достижения заданных свойств путем сочетания различных химических структур. Разница состоит лишь в том, что смешение позволяет достичь этой цели физическим, а не химическим (как в случае сополимеризации) путем.

Целью работы является теоретическое изучение полимерных смесей. Для этого необходимо выделить следующие задачи: ознакомление с термодинамикой смешения полимеров; изучение способов смешения полимеров, механических свойств смесей, а также оборудования для изготовления смесей.

1. Термодинамика смешения полимеров

Важнейшим фактором при получении полимер — полимерных смесей или композитов является термодинамика, поскольку она определяет молекулярное состояние дисперсий, морфологию двухфазных смесей, адгезию между фазами, и, следовательно, важнейшие свойства смесей и их применение [3].

Оборудование для смешения полимерных материалов

... смешении сыпучих материалов в барабане смесителя одновременно протекают все указанные элементарные процессы. Однако степень их влияния в различные периоды смешения неодинакова. В начальный период смешения гомогенность смеси ... ДФ. Наибольших размеров предельные частицы достигают при сухом смешении порошков или гранул полимеров. Размер пробы обычно определяется размером предельной частицы. Если ...

Правильный выбор полимеров для смешения позволяет получить материал со свойствами, которыми не обладает ни один из использованных компонентов. И совсем необязательно, чтобы полимеры, входящие в композицию, образовывали однофазную структуру, т.е. были взаиморастворимы. При взаимном растворении веществ происходит значительное увеличение энтропии системы, как это имеет место при растворении низкомолекулярных веществ. При смешении полимеров, как правило, энтропия системы изменяется незначительно, причем иногда уменьшается. В то же время энтальпия системы возрастает, т.к. процесс смешения полимеров протекает с поглощением тепла.

Такое изменение важнейших термодинамических характеристик системы — энтальпии и энтропии — препятствует взаимному растворению полимеров, т.е. делает их несовместимыми. На практике очень часто смешивают полимеры, несовместимые с термодинамической точки зрения и, следовательно, образующие двухфазную или многофазную структуру. Создание такой многофазной структуры позволяет конструировать полимерные материалы с необходимыми свойствами.

Совместимость двух полимеров зависит от многих факторов: их молекулярной массы, условий смешения, присутствия третьего компонента и др. Снижение молекулярной массы полимеров, присутствие пластификатора, увеличение температуры способствуют улучшению их совместимости. Совместимые полимеры растворяются друг в друге, образуя композицию с одной температурой стеклования, промежуточной между температурами стеклования исходных полимеров. Степень взаиморастворимости полимеров и является характеристикой их совместимости.

Параметр растворимости полимера рассчитывается по формуле:

![]() , (1)

, (1)

где Е — энергия когезии; V — удельный объем.

Полимеры 1 и 2 взаиморастворимы, если ( 1 — 2 ) < 0,1. Следует сказать, что термодинамически совместимых полимеров чрезвычайно мало. Одной из таких пар полимеров являются поливинилхлорид и нитрильный каучук марки СКН-40. Совместимы также поливинилхлорид и полиметилметакрилат, полибутадиеновый и бутадиен-стирольный каучуки.

Большинство полимеров, как сказано выше, термодинамически несовместимы, они образуют дисперсные смеси. Несмотря на это, их смешение позволяет получить макрооднородные композиции. Это происходит потому, что смешение полимеров проводится при повышенных температурах, выше температуры текучести обоих компонентов. При повышенной температуре создаются гомогенные эмульсии. Их охлаждение ниже температур текучести компонентов, входящих в композицию, делает расслоение такой эмульсии невозможным [4].

Полимеры смешиваются друг с другом чаще всего при температуре выше их температуры текучести. При этом они находятся в вязкотекучем состоянии, независимо от того, были полимеры до нагревания кристаллическими или аморфными. Таким образом, процесс смешения полимеров в большинстве случаев является процессом взаимодиспергирования и последующего взаиморастворения двух и более вязкоупругих жидкостей. Термодинамика растворения полимера в полимере — это термодинамика взаиморастворения жидких фаз, особенностью которых является участие в процессе растворения гибких молекул достаточно большой длины. При смешении полимеры могут образовать истинный раствор. Условием образования такого раствора является выполнение известного неравенства

Программы системы 1С: Предприятие. Администрирование в программах ...

... системы пользователем при временном прекращении работы. 1С: Зарплата и Кадры 7.7 (Компонента «Расчет») Программа "1С: ... бюджетных организаций. Дополнительные возможности системы Разнообразные возможности настройки конфигурации Работа с распределенными ... внедрении и поддержке программных продуктов фирмы "1С". Эта возможность позволяет обеспечить максимальное соответствие автоматизированной системы ...

![]() (2)

(2)

где![]() — свободная энергия смешения Гиббса;

— свободная энергия смешения Гиббса;

![]() — теплота смешения;

— теплота смешения;

![]() — энтропия смешения; Если это условие выполняется, то при смешении двух полимеров образуется гомогенная однофазная система. При

— энтропия смешения; Если это условие выполняется, то при смешении двух полимеров образуется гомогенная однофазная система. При ![]() > 0 смесь полимеров представляет собой двухфазную коллоидную систему [5].

> 0 смесь полимеров представляет собой двухфазную коллоидную систему [5].

2. Получение смесей полимеров. Смешение

1 Смешение в расплаве

полимер химический резиновый смесь

Смеси полимеров можно получать разными способами, однако наиболее распространенный — смешение полимеров в расплаве. В этом методе основным видом деформации является сдвиг. Смешение высоковязких полимеров (вязкость 500 пз) друг с другом или с сыпучими либо жидкими ингредиентами осуществляется главным образом под действием механических сил (из-за высокой вязкости смеси диффузия протекает крайне медленно).

Процесс характеризуется очень низкими значениями критерия Рейнольдса (Re << l), что соответствует ламинарному течению (так называемое ламинарное смешение).

Ингредиенты вводят в виде более или менее крупных кусков (от нескольких мм до десятков см), которые в процессе смешения также измельчаются (т. е. подвергаются диспергированию).

Эксплуатационные характеристики изделий зависят не только от равномерности распределения смешиваемых ингредиентов, но и от полноты протекания при смешении физико-химических процессов, например, набухания полимера в пластификаторе.

Процесс смешения включает несколько этапов: измельчение твердых компонентов; введение компонентов в каучук; диспергирование агломератов; смешение.

Механизм смешения компонентов можно рассматривать как деформацию многокомпонентной системы, в результате которой уменьшается толщина слоев смешиваемых материалов и увеличивается поверхность контакта между ними. Сдвиговые деформации в системе при смешении должны происходить до тех пор, пока толщина слоев не станет достаточно малой.

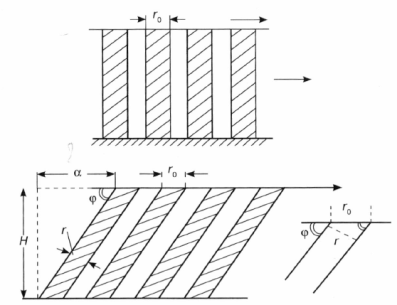

Деформация сдвига условной двухкомпонентной системы между плоскопараллельными стенками, одна из которых является неподвижной, а вторая перемещается параллельно первой с постоянной скоростью υ на расстояние l (Рисунок 1) выражается как

γ = l/Н = ctgφ (3)

Рисунок 1 — Толщина слоев условной двухкомпонентной системы до и после деформации вследствие сдвига: r 0 — толщина полосы до деформации; Н — расстояние между верхней и нижней плоскостями

Экстрактивная ректификация как способ разделения смеси бензол-циклогексан

... процесса разделения смеси бензол-циклогексан методом ЭР. 1.1 Сущность экстрактивной ректификации Экстрактивная ректификация (ЭР) - один из методов разделения азеотропных смесей и смесей компонентов с ... теплоты смешения растворителя с жидкостью, взаимодействие поднимающихся паров и жидкой смеси и массообмен между ними. Рисунок 3 - Строение колонны экстрактивной ректификации (обозначения ...

Уменьшение толщины r слоев и увеличение поверхности раздела между компонентами s будут зависеть от деформации сдвига

r = r 0 ·sinφ, (4)

s = (s 0 ·r0 )/r, (5)

где s 0 и s — начальная и конечная после деформации сдвига поверхность раздела между компонентами.

Общая деформация сдвига будет равна произведению скорости сдвига и продолжительности смешения. Увеличение напряжений сдвига всегда способствует интенсификации диспергирования. Для каждой системы существует своей критическое напряжение сдвига, ниже которого оно не происходит. При недостаточном диспергировании могут ухудшиться свойства вулканизатов.

Для того чтобы получить вулканизаты с хорошими свойствами из резиновых смесей, имеющих низкую вязкость, когда напряжения сдвига незначительны, необходимо увеличить продолжительность смешения, т.е. деформацию сдвига.

Процесс смешения каучука с ингредиентами сопровождается рядом физико-химических и химических явлений, которые существенно влияют на состояние смеси и само смешение.

При смешении происходит диффузия и растворение некоторых компонентов в смеси, что приводит, с одной стороны, к более равномерному их распределению, а с другой (особенно при введении пластификаторов), — к существенному уменьшению вязкости, снижению напряжений сдвига. В случае введения некоторых порошкообразных нерастворимых в каучуке ингредиентов (технического углерода) возможно существенное увеличение вязкости смеси вследствие образования прочной саже-каучуковой структуры (саже-каучуковый гель).

При смешении в результате действия возникающих напряжений сдвига происходят механохимические процессы: деструкция полимера, сопровождающаяся снижением его вязкости (пластикация), и активация взаимодействия полимера с наполнителем, сопровождающаяся увеличением вязкости.

Действие различных факторов, определяющих процесс смешения, часто оказывается взаимно противоположным, поэтому выбирать режим смешения следует в соответствии с применяемым оборудованием, учитывая состав резиновой смеси, требования, предъявляемые к качеству смеси, и экономические показатели процесса смешения.

Для получения резиновой смеси высокого качества необходимо в процессе смешения: обеспечить деформацию и напряжение сдвига, достаточные для смешения и диспергирования, но не приводящие к перепластикации смеси; определить оптимальные температурные условия процесса, от которых зависят напряжения сдвига, расход энергии при смешении, термоокислительная деструкция каучука и подвулканизация резиновой смеси, а также обеспечить высокую интенсивность процесса, определяющую производительность труда [6].

2.2 Смешение в растворе

Это смешение двух растворов полимеров в общем растворителе. Если смесь растворов прозрачная, значит она однофазная, и концентрация смеси полимеров меньше, чем критическая концентрация расслаивания этих полимеров в общем растворителе. Чем «хуже» растворитель, чем меньше его термодинамическое сродство к полимеру, тем меньше концентрация расслаивания.

При получении пленки смеси путем высушивания, при медленном удалении растворителя расслаивание происходит так глубоко и полно, что может получиться прозрачная пленка, состоящая из полностью разделившихся слоев одного и другого полимера. При быстром удалении легколетучего растворителя можно добиться хорошего диспергирования частиц дисперсной фазы в матричном полимере после удаления растворителя. Еще лучшая дисперсность в смеси достигается, если прозрачный раствор смеси вливать в большое количество осадителя (обычно метиловый спирт или ацетон).

Влияние материала прокатных валков на их работоспособность

... чугунные, так и стальные прокатные валки, причем на долю чугунных прокатных валков приходится 65 % всего производимого объема валков Таким образом, материал валков может выступать оптимизирующим фактором. ... начавшись, разрушение будет продолжаться, если продолжают действовать усилия деформации. Резкое повышение стойкости прокатных валков может быть достигнуто путем увеличения твердости их рабочего ...

Молекулярное диспергирование полимера в полимере может быть достигнуто сублимацией растворителя из замороженного раствора смеси (например, в бензоле).

Концентрация раствора при этом должна быть равна или ниже концентрации перекрывания клубков. Такая низкая концентрация исходного раствора влияет и на надмолекулярную структуру каждого полимера, так что, например, сублимированный из 1 % раствора натуральный каучук или гуттаперча имеют в несколько раз пониженную прочность при сохранении кристалличности.

2.3 Смешение в системе полимер — мономер

Эластомеры хорошо набухают в мономерах иной химической природы, также как термопласты могут быть растворимы в целом ряде мономеров. Если мономер содержит инициатор полимеризации, он может заполимеризоваться в массе полимера. Получается высокодисперсная смесь полимеров. Особенность процесса в том, что с ростом молекулярной массы полимеризующегося мономера происходит расслаивание в микрообъемах набухшей массы и образуются частицы дисперсной фазы. В 1980-90-е годы проводились интенсивные работы по получению взаимопроникающих полимерных сеток (ВПС) [7].

В идеале это два совместимых сетчатых полимера один в другом. Две сетки одна в другой химически не связаны, но и не разделимы в результате наличия фиксированных переплетений разнородных макромолекул. В действительности фазовое расслаивание происходит всегда и ВПС всегда содержат фазовые частицы (такие сетки называли полу-ВПС).

Пример. Смесь этилакрилата и эпоксидного олигомера содержит отвердитель в виде полиамина. При нагревании происходит поликонденсация олигомера с образованием сетчатого полимера, а при последующем облучении смеси УФ-светом — полимеризация этилакрилата. Получается типичная полу-ВПС, где нет химической связи между компонентами, но фазовое расслаивание произошло.

Оборудование для изготовления смесей полимеров

1 Смешение на вальцах

Для получения резиновой смеси на вальцах каучук и другие ингредиенты загружают на валки, которые вращаются по направлению к зазоре между ними. Слои каучука, соприкасающиеся с поверхностью валков, за счет сил адгезии и трения затягиваются в зазор между валками со скоростью, соответствующей окружной скорости валков. Каждый следующий слой каучука или резиновой смеси, соприкасающийся с предыдущим слоем, за счет когезионных сил также увлекается в зазор вальцов, но со скоростью, постепенно уменьшающейся по мере удаления этого слоя от поверхности валков. Таким образом, в пространстве над зазором на поверхности каждого из двух валков всегда имеется «запас» каучука или резиновой смеси, скорость движения слоев в котором постепенно убывает по мере удаления их от поверхности соответствующего валка. На некотором расстоянии от минимального зазора слои материала встречаются, и часть смеси, не проходящая в зазор, начинает выталкиваться обратно из межвалкового клина, образуя противоток, «вращающийся запас», а слои материала, прилегающие к поверхности валков, затягиваются в зазор.

Автоматизация управления камерами тепла и влаги

... работе изделий. Данный отчет посвящен автоматизации камеры тепла и влаги. 1. Назначение, устройство и работа камеры тепла и влаги Камера ... - один из наиболее опасных воздействующих климатических факторов. Она ускоряет коррозию материалов, изменяет ... Тип управления камеры - программируемое термопрофилирование. Камера имеет воздушное охлаждение, представленное механической каскадной системой охлаждения ( ...

В зоне «вращающегося запаса» наблюдаются наибольшие деформации сдвига, возникающие в резиновой смеси, а следовательно, и наибольшие напряжения сдвига, что обуславливает наиболее интенсивное смешение. напряжение сдвига зависит главным образом от вязкости резиновой смеси при температуре смешения и скорости деформации. После прохождения смеси через узкую часть зазора происходит ее усадка вследствие высокоэластической составляющей деформации. Для того чтобы смесь прочно удерживалась на переднем валке, высокоэластическая составляющая деформации смеси должна превышать значение, соответствующее разности между значениями скорости течения смеси в зазоре и окружности скорости валков. В противном случае смесь свисает над зазором валков и не охватывает переднего валка; наблюдается так называемое «шубление». При недостаточной высокоэластической составляющей деформации возможно отстаивание смеси от переднего валка перед запасом над зазором. Этому способствует также малое значение силы трения смеси о поверхность валка и противоток запаса смеси над зазором. Отстаивание резиновой смеси от переднего валка, обусловленное недостаточной высокоэластической составляющей деформации, зависит в основном от свойств применяемого каучука и ингредиентов резиновой смеси, а также от условий технологической обработки смеси (фрикции и зазора между валками, температуры смеси и валков, окружной скорости валков) [8].

В реальных валковых машинах скорости валков различны (υ 1 ≠ υ2 ), что обеспечивает дополнительное увеличение деформация сдвига в зазоре между валками. Отношение скоростей вращения υ1 :υ2 характеризует их фрикцию f. Дополнительная деформация сдвига зависит от фрикции валков, расстояния между валками δ и характеризуется градиентом скорости:

![]() , (6)

, (6)

где ![]() и

и ![]() — линейные скорости валков, м/с;

— линейные скорости валков, м/с;

- δ — расстояние между валками, м.

Чем меньше зазор между валками, тем больше деформация сдвига.

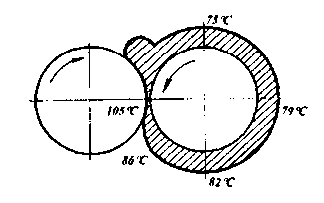

В результате внутреннего трения в зоне наибольшей деформации сдвига существенно повышается температура резиновой смеси. После выхода из зоны деформации температура смеси снижается за счет теплоотдачи в окружающую среду и охлаждения валков водой, причем при очень большой фрикции и малом зазоре перепад температур может составлять более 30 о С (Рисунок 2)

Рисунок 2 — Распределение температуры резиновой смеси при смешении на вальцах

Изменяя температура, можно улучшить обработку смесей на вальцах. Так, в случае отрыва малонаполненной смеси от поверхности переднего валка вследствие недостаточной высокоэластической деформации необходимо понизить температуру обработки, а при отрыве сильнонаполненной смеси, когда уменьшение высокоэластической составляющей определяется заторможенностью релаксационных процессов, наоборот, повысить ее.

Технология приготовления бетонной смеси

... Основы технологии производства плит покрытия Бетонные и растворные заводы и установки отличаются многообразием технологических и конструктивных решений. Схема высотной ... объемом готового замеса по 800 л и два смесителя принудительного смешения с объемом готового замеса 660 л. ... ёт усадку. Значительную усадку имеют бетоны из жидких смесей (с большим расходом цемента, а также водоцементном отношении). ...

Режим смешения и оптимальный объем единовременной загрузки устанавливают в зависимости от состава смеси, свойств и физического состояния загружаемых материалов.

Температуру смеси при смешении на вальцах устанавливают в зависимости от свойств смеси; она не должна превышать температуру, при которой происходит активация вулканизующей группы.

Температуру заднего валка целесообразно поддерживать не выше (70 — 75) о С, а переднего — не выше (45 — 55) о С.

Для повышения эффективности смешения необходимо: более равномерно распределять загружаемые сыпучие и жидкие ингредиенты по всей длине переднего валка; производить более частую подрезку смеси после введения всех ингредиентов и перевертывание полотна смеси на другую сторону.

Важное значение при смешении на вальцах имеет порядок введения компонентов. Сначала на вальцы загружают каучук и обрабатывают до тех пор, пока он не перестанет проскальзывать на валках. Если смесь содержит два каучука, как правило, на вальцы первым загружают более вязкий, к которому постепенно добавляют менее вязкий. Затем в смесь последовательно вводят диспергирующие агенты (жирные кислоты), ускорители и активаторы вулканизации. Большое значение имеет порядок загрузки технического углерода и пластификаторов. Для лучшего диспергирования наполнители загружают отдельными порциями. Так как пластификаторы снижают вязкость резиновой смеси и напряжения сдвига при ее деформации, их обычно вводят после наполнителей. Во избежание подвулканизации вулканизующие агенты вводят в смесь в конце процесса смешения.

После введения ингредиентов смесь всегда подвергают тщательной гомогенизации (подрезают, скатывают в рулоны и подают в зазор между валками в другом месте).

3.2 Смешение в резиносмесителях

В резиновой промышленности в основном применяют роторные закрытые смесители периодического действия большой производительности, обеспечивающие получение смесей высокого качества благодаря механизации и автоматизации процесса. Роторные смесители безопасны в работе, кроме того, при их использовании можно создать хорошие санитарно-гигиенические условия труда.

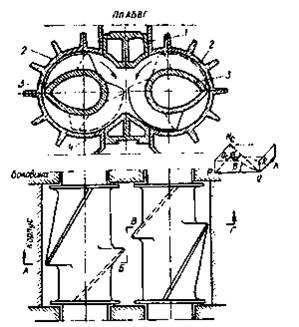

Наибольшее распространение получили смесители с роторами овальной формы типа «Бенбери» (Рисунок 3), так как они обеспечивают высокое качество резиновых смесей при меньшей продолжительности их обработки. Материалы в камеру смесителя загружают через воронку, расположенную вверху, а полученные смеси выгружают через нижнее отверстие (скользящую дверцу или шарнирный затвор).

Рисунок 3 — Камера резиносмесителя с овальными роторами: 1 — верхний затвор; 2 — корпус рабочей камеры; 3 — роторы; 4 — гребень нижней разгрузочной дверцы

Полимеры — ы — Каталог статей — Разное тут всё

... синтез все новых и новых классов полимеров с заданными свойствами. Полимерные материалы делят на три основные группы: ... не было понятия химического элемента. Но люди плавили металл, изготовляли стекло, красили ткани... Так постепенно накапливались факты ... дни используются главным образом синтетические красители. Краски это смеси зачастую природных красящих и связующих веществ, предназначенных для ...

Материал обрабатывается внутри рабочей камеры двумя вращающимися навстречу друг другу роторами. Рабочая камера состоит из двух неполных цилиндров (корпусов), соединённых в одно целое двумя боковинами. В боковинах установлены четыре опорных подшипника для двух роторов, оси которых строго параллельны. Каждый ротор имеет по два гребня винтообразной формы. Более длинный гребень имеет угол наклона 30°, а короткий -45°. Винтовые линии расположены так, чтобы осевые силы, возникающие в гребнях, были направлены к середине камеры.

При заполнении объёма рабочей камеры на (53-65) % гребни роторов несут избыточный материал, не прошедший через зазоры, к верхней части камеры и к верхнему затвору резиносмесителя, где потоки встречаются. При этом создаётся давление, под действием которого верхний затвор поднимается, и материал входит в загрузочное окно, выбывая из общего процесса смешения. Чтобы избежать этого, необходимо следить за пневматическим давлением на верхний затвор. Встречные потоки и пневматическое давление на верхний затвор в этой зоне обеспечивают эффективное перемешивание. При этом деформация каучука и резиновой смеси и соответственно смешение происходят во всём объёме материала и во всех частях камеры.

Производительность резиносмесителей увеличивается при повышении частоты вращения роторов, увеличении объёма камеры смесителя, уменьшении продолжительности подготовительных операций при смешении. Повышение эффективности смешения достигается усовершенствованием конструкции смесителя.

Необходимая степень смешения может быть достигнута при определенной деформации сдвига. Продолжительность смешения в зависимости от частоты вращения роторов определяется следующим образом

, (7)

, (7)

где ![]() — время смешения при опущенном верхнем затворе при частоте вращения ротора

— время смешения при опущенном верхнем затворе при частоте вращения ротора ![]() ;

;

![]() — время смешения при опущенном верхнем затворе при частоте вращения ротора

— время смешения при опущенном верхнем затворе при частоте вращения ротора ![]() .

.

При постоянном времени, затрачиваемом на выполнение вспомогательных операций, с увеличением скорости смешения их удельный вес в общем цикле смешения увеличивается. Для смесителей с камерой объемом 250 л при частоте вращения роторов 40 об/мин и продолжительности смешения 120 с на выполнение вспомогательных операций затрачивается 80 с, т.е. 40 % от продолжительности цикла. При дальнейшем увеличении удельного веса подготовительных операций с уменьшением продолжительности смешения за счет повышения частоты вращения ротора рентабельность процесса уменьшается, но при этом существенно увеличиваются затраты на внедрение быстродействующего автоматического оборудования для подачи ингредиентов в смеситель и отбора резиновых смесей.

Эффективность смешения можно повысить, если уменьшить число подъёмов верхнего затвора, что достигается, например, при одновременной подаче компонентов в смеситель и введении пластификаторов в камеру под давлением без подъёма затворов. При повышении частоты вращения роторов смесителя необходимо увеличить давление верхнего затвора на смесь, так как в этом случае общее давление в камере увеличивается. Поскольку при смешении температура смеси не должна превышать определенных пределов, интенсификация процесса смешения за счёт повышения частоты вращения ротора ограничена.

Турбореактивный двигатель с форсажной камерой

... компрессора: 4. Камера сгорания Камера сгорания является узлом газотурбинного двигателя, в котором происходит приготовление и сжигание топливовоздушной смеси. Для приготовления топливовоздушной смеси в камеру сгорания ... определяется давление на выходе из компрессора: Температуру на выходе из компрессора, с учетом адиабатического коэффициента полезного действия компрессора з к =1, определяется ...

Производительность смесителей можно повысить путем увеличения объёма смесительной камеры, что, однако, не всегда приемлемо, особенно на производствах с большим ассортиментом изделий и небольшим расходом резиновых смесей одинакового состава. При увеличении объёма камеры смесителя возникают также трудности с охлаждением, так как теплообразование возрастает пропорционально объёму смеси, а поверхность камеры (и соответственно поверхность охлаждения) увеличивается пропорционально линейному размеру во второй степени.

Производительность и качество смешения в значительной степени зависят от размеров и геометрии поверхности роторов. Применение четырехлопастных роторов вместо двухлопастных является крупным усовершенствованием в конструкции смесителей типа «Бенбери», позволяющим увеличить их производительность (примерно на 20 %) и снизить удельный расход энергии при смешении.

Основными типами смесителей, применяемых в настоящее время, являются резиносмесители со свободным объёмом камеры 250 л. Смесители с частотой вращения роторов около 20 об/мин считаются тихоходными, а 40 об/мин — скоростными. В шинной промышленности, потребляющей большое количество резиновых смесей одинакового состава, применяют смесители с ёмкостью камеры 620 л при мощности привода 2-2,5 тыс. кВт и частоте вращения роторов до 32 об/мин.

Вследствие рыхлости и малой объёмной массы порошкообразных ингредиентов, вводимых в резиновую смесь, общий объём ингредиентов, загружаемых в начале цикла, обычно больше объёма смесительной камеры, но уменьшается по мере смешения. Обычно стремятся, чтобы к концу цикла степень заполнения объёма камеры составляла (60-80) %. Свободное пространство необходимо для смешения. При избытке загружаемых исходных компонентов возможно снижение однородности смеси, так как часть ингредиентов длительное время остается в горловине загрузочной воронки и не участвует в смешении. При недостаточной загрузке уменьшается давление на смесь, что вызывает проскальзывание и увеличение продолжительности смешения. Обычно степень заполнения объёма смесительной камеры определяют экспериментально; она зависит от состава смеси и степени амортизации резиносмесителя. С увеличением зазора между гребнем лопасти ротора и стенкой камеры вследствие износа следует несколько увеличить объём заполнения смесительной камеры.

Для приготовления резиновых смесей с повышенной вязкостью эффективно применение резиносмесителей с цилиндрическими винтовыми роторами типа «Интермикс». Их особенностью является конструкция взаимоцепляющихся роторов, которые имеют цилиндрическую поверхность, с одним большим винтовым выступом и двумя винтовыми выступами меньшего размера. Клиновидные лопасти одного ротора входят во впадины другого; зазор между ними равен около 3 мм. Окружные скорости на поверхности впадин и выступов неодинаковы, что обусловливает возникновение фрикции в зазоре между роторами и создает необходимый эффект смешения. Материал обрабатывается в основном зазоре между роторами, а не между роторами и стенками камеры. При такой конструкции роторов появляется возможность выполнить их менее толстостенными, что улучшает условия охлаждения. В смесителях типа «Интермикс» охлаждаются также боковые стенки камеры, что позволяет снизить температуру выгружаемой смеси и предотвратить опасность ее подвулканизации.

Смесители с различным объёмом камеры, т.е. с различным отношением площади поверхности охлаждения к объёму смеси вследствие неодинаковой интенсивности охлаждения отличаются друг от друга по КПД и удельному расходу энергии при смешении, причем для смесителей больших размеров последний показатель меньше.

Одним из недостатков процесса приготовления резиновых смесей в резиносмесителях является получение готовых смесей в виде бесформенных глыб. Чтобы устранить этот недостаток, роторные смесители агрегируют с вальцами или червячными машинами, имеющими листовальную или гранулирующую головку.

Существенным недостатком резиносмесителей является то, что при смешении температура может повыситься до значения, при котором начнется преждевременная вулканизация. Поэтому вулканизующие агенты вводят в смесь, как правило, в последний момент перед выгрузкой из смесителя или после выхода смеси из резиносмесителя, на вальцах. Резиновые смеси, особенно на основе жестких каучуков с применением высокоактивных наполнителей, готовят в две или три стадии, что существенно улучшает качество смешения.

4. Формование резиновых смесей

Для получения резиновых изделий массе резиновой смеси необходимо придать определенную форму — подвергнуть ее формованию.

Основными способами формования резиновых смесей и других полимерных материалов являются каландрование, шприцевание (экструзия), прессование, литье под давлением.

4.1 Каландрование

Каландрованием называется процесс формования, при котором разогретую резиновую смесь пропускают в зазоре между горизонтальными валками, вращающимися навстречу друг другу, при этом образуется бесконечная лента определенной ширины и толщины [9].

При каландровании полимерный материал проходит через зазор только один раз. Поэтому для получения листа с гладкой поверхностью очень часто используют трех- или четырехвалковые каландры, имеющие соответственно два или три зазора.

При каландровании проводятся различные технологические операции: формование резиновой смеси и получение гладких или профильных листов; дублирование листов; обкладка и промазка текстиля резиновой смесью.

Под действием упругих сил деформируемого материала, проходящего через зазор, между валками каландра возникают распорные усилия величина которых зависит от зазора между валками, запаса смеси между ними, вязкоупругих свойств смеси, скорости обработки и других факторов. Наибольшие распорные усилия возникают между первым и вторым валками каландра, на которых находится наибольший запас смеси.

Рабочие скорости на каландре зависят от вида технологической операции и могут достигать 90 м/мин.

Мощность электродвигателей каландра зависит в основном от числа валков, длины рабочей поверхности и скорости каландрования.

4.2 Шприцевание

Шприцеванием (экструзией) называется процесс формования заготовок определенного профиля путем продавливают разогретой резиновой смеси под давлением через профилирующее отверстие (мундштук).

Шприцевание осуществляют в червячных машинах — шприц-машинах холодного и горячего питания, в которых резиновая смесь с помощью вращающегося червяка выдавливается через профильное отверстие головки, и в шприц-прессах, в которых резиновая смесь продавливается плунжером через мундштук под давлением, возникающим в результате воздействия плунжера на находящийся в резервуаре материал. Шприц-прессы в отличие от шприц-машин относятся к аппаратам периодического действия. Они хотя и обеспечивают выход смеси из головки с постоянной скоростью, не позволяют создать непрерывный процесс.

Благодаря простоте управления и надежности в работе червячные машины можно комплектовать в агрегаты и создавать механизированные и автоматизированные поточные линии (протекторные, камерные и др.).

При шприцевании резиновых заготовок с помощью двух червячных машин в одну головку можно получить сложные профильные заготовки из резиновых смесей различного состава.

Существенное влияние на процесс шприцевания оказывает температура резиновой смеси, подаваемой в шприц-машину. Для червячных машин теплого питания она находится в пределах (40 — 80) о С. При изменении температуры питающей смеси нарушается процесс шприцевания, что приводит к получению заготовок неправильного профиля. В червячных машинах холодного питания резиновые смеси подают при температурах (18 — 23) о С. Это значительно облегчает регулирование температурного режима.

5. Оценка качества смешения

Качество резиновой смеси характеризуется равномерностью распределения компонентов в ее объеме. Равномерность распределения оценивают с помощью статистических методов по изменению концентрации диспергируемого ингредиента в пробах образцов, взятых из различных частей смеси, а качество диспергирования — по содержанию и размерам агломератов плохо диспергированных компонентов, наблюдаемых в поле зрения оптического микроскопа.

Такие способы определения очень трудоемки и проводятся в основном для специальных научных исследований.

В большинстве случаев качество смесей определяют не по равномерности распределения одного или нескольких компонентов, а по изменению показателей физических или механических свойств сырой смеси или ее вулканизатов при сравнении их с эталонами или средними статистическими результатами. Наиболее часто качество смеси оценивают экспресс-методом по плотности смеси, “кольцевому модулю”, пластичности, изменению модуля сдвига. Качество смеси можно также охарактеризовать по свойствам вулканизатов: по прочности при растяжении, относительному и остаточному удлинениям, твердости и другим факторам, а также по разбросу показателей (дисперсии) при испытании.

При экспресс-контроле качества резиновых смесей в процессе производства плотность смеси определяют погружением образцов в водные (или спиртовые) растворы различной плотности.

Для резин, имеющих высокие напряжения при удлинениях, качество смеси оценивают, в основном по “кольцевому модулю”, растяжимости образца стандартных размеров в форме кольца, свулканизованного в специальной форме, в течение короткого времени при высоких температурах (2 мин при 180 °С).

Полученные значения деформации кольца под нагрузкой и остаточной деформации после снятия нагрузки сравнивают с нормами, установленными для данной резиновой смеси.

Достаточно быстро определить качество смеси можно испытанием образцов на реометре типа “Монсанто” при высокой температуре

(180-200) °С. С помощью этого прибора можно установить вязкость смеси, продолжительность подвулканизации, скорость вулканизации и модуль сдвига, характеризующий свойства вулканизата. Подученные значения сравнивают с нормами, установленными для данной смеси.

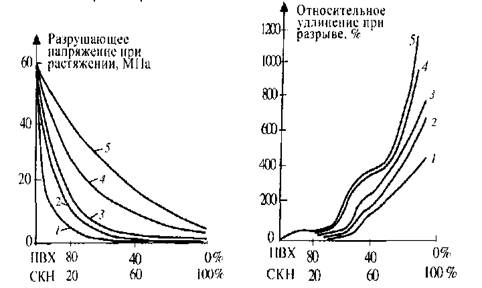

6. Механические свойства смесей полимеров

На рисунке 4 представлены типичные зависимости прочности и относительного удлинения при разрыве от состава полимерной композиции. При большом содержании нитрильных групп в каучуке механические свойства смесей занимают промежуточное положение между свойствами индивидуальных компонентов: по мере увеличения содержания каучука прочность смеси уменьшается, а удлинение возрастает. Но при очень низком содержании нитрильных групп в каучуке механические свойства смесей резко ухудшаются. На основании этих данных было сделано предположение, что механические свойства смесей полимеров зависят от их совместимости друг с другом.

Рисунок 4 — Зависимость разрушающего напряжения при растяжении и относительного удлинения при разрыве смесей ПВХ с нитрильными каучуками, содержащими 11,7 % (1); 19,6 % (2); 28,0 % (3); 36,0 % (4) и 49,9 % (5) нитрильных групп.

Однако это происходит не всегда. Так, каучуки, близкие по химическому строению (СКБ и НК, НК и СКС-10) в растворах расслаиваются, а их смеси обладают удовлетворительными механическими свойствами. При некоторых соотношениях стирольного каучука СКС-30 и бутадиенового каучука СКБ, нитрильного каучука СКН-18 и СКБ механические свойства лучше, чем у индивидуальных компонентов [10].

Результаты исследований в области изучения механических свойств и структуры смесей полимеров были положены в основу разработок различных полимерных композиций. Так, для усиления каучуков в промышленности широко используют различные стеклообразные и кристаллические полимеры, такие как феноло-альдегидные смолы, полиэтилен, полипропилен. Для повышения эластичности и ударопрочности к стеклообразным полимерам (ПВХ, ПММА) добавляют различные каучукоподобные полимеры. Так, в промышленности широко используют смеси ПВХ и ПММА с нитрильными каучуками.

Заключение

Гетерогенные смеси полимеров, в особенности многокомпонентные, предоставляют широкие возможности в плане создания новых материалов с необходимым комплексом свойств. Используя достаточно ограниченный круг крупнотоннажных полимеров, можно «конструировать» многофазные материалы, сочетающие в себе не только качества смешиваемых компонентов, но и обладающие новыми свойствами.

Большинство полимеров несовместимы друг с другом. Однако направленно изменяя их морфологию, можно приготовить смеси с удовлетворительными эксплуатационными характеристиками.

Область применения полимерных смесей за последнее время значительно увеличилась, что говорит значимости данного вида изготовления полимерных материалов.

Библиографический список

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/smeshenie-polimerov/

1. Кабанов, В. А. Энциклопедия полимеров / В. А. Кабанов [и др.] — М.: Советская энциклопедия, 1997 — 1051 с.

— Кочнев, А. М. Физикохимия полимеров / А. М. Кочнев [и др.] — К.: Фэн, 2003 — 512 с.

— Мирошников, Ю. П. Прогнозирование и дизайн фазовой морфологии смесей полимеров / Ю. П. Мирошников // Тонкие химические технологии. — 2011. — № 5. — С.53 — 64.

— Кулезнев, В. Н. Смеси и сплавы полимеров (конспект лекций) / В. Н. Кулезнев — СПб.: Научные основы и технологии, 2013 — 216 с.

— Пол, Д. Полимерные смеси / Д. Пол, С. Ньюмен — М.: Мир, 1981 — 540 с.

— Корнев, А. Е. Технология эластомерных материалов / А. Е. Корнев, А. М. Буканов, О. Н. Шевердяев — М.: Эксим, 2000 — 288 с.

— Тагер, А. А. Физико-химия полимеров / А. А. Тагер. — 4-е изд., перераб. и доп. — М.: Научный мир, 2007. — 576 с.

— Ильясов, Р. С. Основы проектирования и оборудование предприятий по переработке полимеров / Р. С. Ильясов [и др.] — К.: Образцовая типография, 2005 — 117 с.

— Кошелев, Ф. Ф. Общая технология резины / Ф. Ф. Кошелев, А. Е. Корнев, А. М. Буканов. — 4-е изд., перераб. и доп. — М.: Химия, 1978. — 528 с.

— Шур, А. М. Высокомолекулярные соединения / А. М. Шур. — 3-е изд., перераб. и доп. — М.: Высшая школа, 1981. — 656 с.