Материалы с малой плотностью (легкие материалы) широко применяют в авиации, ракетной и космической технике, а также в автомобилестроении, судостроении, строительстве и других отраслях промышленности. Применение легких материалов дает возможность снизить массу, увеличить грузоподъемность летательных аппаратов без снижения скорости и дальности полета, повысить скорость движения автомобилей, судов, железнодорожного транспорта.

К основным конструкционным легким металлам относятся пластмассы, цветные металлы Mg, Be, Al, Ti и сплавы на их основе, а также композиционные материалы. Особенно перспективны материалы, которые дают возможность снизить массу конструкций при одновременном повышении их прочности и жесткости. Основными критериями при выборе конструкционных материалов в этом случае являются удельные прочность и жесткость. Среди сплавов на основе Al, Mg и пластмасс лишь отдельные группы имеют

алюминий сплав машиностроение композиционный

Алюминий — один из самых легких металлов (![]() ): примерно второе легче меди или железа. По теплопроводности и электропроводности он уступает лишь серебру, золоту и меди. Алюминий — химически активный металл. Однако на поверхности алюминия легко образуется плотная окисная пленка

): примерно второе легче меди или железа. По теплопроводности и электропроводности он уступает лишь серебру, золоту и меди. Алюминий — химически активный металл. Однако на поверхности алюминия легко образуется плотная окисная пленка ![]() , которая защищает его от дальнейшего взаимодействия с окружающей средой. Окисная пленка обладает очень хорошим сцеплением с металлом и малопроницаема для всех газов. Он устойчив в тех средах, которые не разрушают защитную окисную пленку. Сернистый газ, аммиак, сероводород мало влияют на стойкость алюминия в воздухе. Он обладает хорошей коррозионной стойкостью в морской воде.

, которая защищает его от дальнейшего взаимодействия с окружающей средой. Окисная пленка обладает очень хорошим сцеплением с металлом и малопроницаема для всех газов. Он устойчив в тех средах, которые не разрушают защитную окисную пленку. Сернистый газ, аммиак, сероводород мало влияют на стойкость алюминия в воздухе. Он обладает хорошей коррозионной стойкостью в морской воде.

Алюминий обладает малой плотностью, хорошими теплопроводностью и электропроводимостью, высокой пластичностью и коррозионной стойкостью. Примеси ухудшают все эти свойства.

Постоянные примеси алюминия Fe, Si, Си, Zn, Ti .В зависимости от содержания примесей первичный алюминий подразделяют на три класса: особой чистоты А999 (≤0,001 % примесей), высокой чистоты А995, А99, А97, А95 (0,005-0,05% примесей) и технической чистоты А85, А8 и др. (0,15-1% примесей).

Технический алюминий, выпускаемый в Виде деформируемого полуфабриката (листы, профили, прутки и др.), маркируют АДО и АД1. Механические свойства алюминия зависят от его чистоты и состояния. Увеличение содержания примесей и пластическая деформация повышают прочность и твердость алюминия (табл. 1.1).

Производство Алюминия (2)

... Эта реакция в 1888 г. была использована для производства алюминия на первом немецком заводе в Гмелингене. Производство алюминия этими так называемыми «химическими» способами осуществлялось с ... гидроокиси алюминия (кальцинации); это завершающая операция производства глинозема; ее осуществляют в трубчатых вращающихся печах, а в последнее время также в печах с турбулентным движением материала при ...

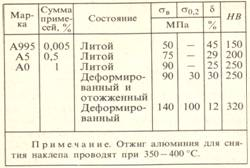

Табл. 1.1 Механические свойства алюминия

Из других свойств алюминия следует отметить его высокую отражательную способность, в связи, с чем он используется для прожекторов, рефлекторов, экранов телевизоров. Алюминий имеет малое эффективное поперечное сечение захвата нейтронов. Он хорошо обрабатывается давлением, сваривается газовой и контактной сваркой, но плохо обрабатывается резанием. Алюминий имеет большую усадку затвердевания (6 %).

Высокая теплота плавления и теплоемкость способствуют медленному остыванию алюминия из жидкого состояния, что дает возможность улучшать отливки из алюминия и его сплавов путем модифицирования, рафинирования и других технологических операций.

1.Общая характеристика и классификация алюминиевых сплавов.

Алюминиевые сплавы характеризуют высокой удельной прочностью, способностью сопротивляться инерционным и динамическим нагрузкам, хорошей технологичностью. Временное сопротивление алюминиевых сплавов достигает 500 — 700 МПа при плотности не более 2850 кг/м3. По удельной прочности некоторые алюминиевые сплавы ( = 23 км) приближаются или соответствуют высокопрочным сталям ( = 27 км).

Большинство алюминиевых сплавов имеют хорошую коррозионную стойкость. Алюминиевые сплавы пластичнее магниевых и многих пластмасс. Большинство из них превосходят магниевые сплавы по коррозионной стойкости, пластмассы — по стабильности свойств

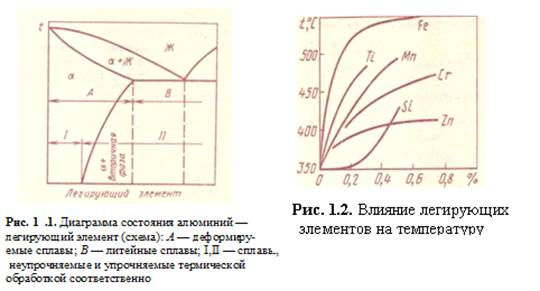

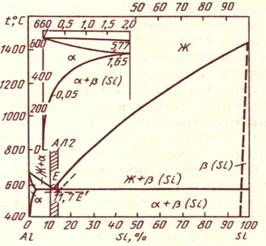

Основными легирующими элементами алюминиевых сплавов являются Си, Mg, Si, Mn, Zn; реже-Li, Ni, Ti. Многие легирующие элементы образуют с алюминием твердые растворы ограниченной переменной растворимости и промежуточные фазы: CuAl2, Mg2Si и др. (рис. 1.1).

Это дает возможность подвергать сплавы упрочняющей термической обработке. Она состоит из закалки на пересыщенный твердый раствор и естественного или искусственного старения.

Легирующие элементы, особенно переходные, повышают температуру рекристаллизации алюминия (рис. 1.2).

При кристаллизации они образуют с алюминием пересыщенные твердые растворы.

Конструкционная прочность алюминиевых сплавов зависит от примесей Fe и Si. Они образуют в сплавах нерастворимые в твердом растворе фазы: FeAl3, a (Al, Fe, Si), Р (Al, Fe, Si) и др. Независимо от формы (пластинчатой, игольчатой и др.) кристаллы этих фаз снижают пластичность, вязкость разрушения, сопротивление развитию трещин. Легирование сплавов марганцем уменьшает вредное влияние примесей, так как он связывает их в четвертую фазу а(А1, Fe, Si, Мп), кристаллизирующуюся в компактной форме. Однако более эффективным способом повышения конструкционной прочности является снижение содержания примесей с 0,5-0,7% (ГОСТ 4784-74) до 0,1-0,3% (чистый сплав), а иногда и до сотых долей процента (сплав повышенной чистоты).

Классификация алюминиевых сплавов. В зависимости от способа получения полуфабрикатов и изделий алюминиевые сплавы можно разделить на деформируемые и литейные. Помимо этого, методами порошковой металлургии изготавливают САП (спеченные алюминиевые порошки) и САС (спеченные алюминиевые сплавы).

Заготовки, полученные методами порошковой металлургии, затем подвергают обработке давлением, поэтому порошковые алюминиевые сплавы следует рассматривать как разновидность деформируемых.

Деформируемые и литейные сплавы можно разделить на термически упрочняемые и термически неупрочняемые. Термическое упрочнение, в свою очередь, может достигаться закалкой с последующим естественным или искусственным старением.

Поскольку свойства сплавов зависят, прежде всего, от их фазового состава, применяемые в промышленности сплавы можно также разбить по системам легирования, в которых основные легирующие компоненты будут определять типичные для данной системы физические и химические свойства.

2 Деформируемые алюминиевые сплавы

К сплавам, неупрочннемым термической обработкой, относятся сплавы АМц и АМг (табл. 1.2).

Сплавы отличаются высокой пластичностью, хорошей свариваемостью и высокой коррозионной стойкостью.

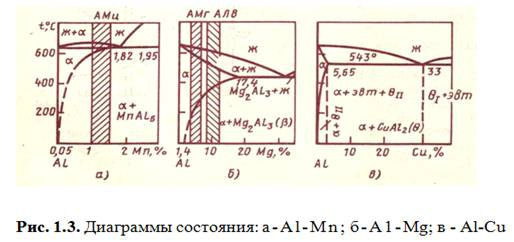

Сплавы АМц относятся к системе А1-Мп (рис. 1.3, а).

Структура сплава АМц состоит из -твердого раствора и вторичных выделений фазы МпА16, переходящих в твердый раствор при повышении температуры. В присутствии железа вместо МпА16 образуется сложная тройная фаза (MnFe)Al6, практически нерастворимая в алюминии, по этому сплав АМц не упрочняется термической обработкой. В отожженном состоянии сплав обладает высокой пластичностью и низкой прочностью. Пластическая деформация упрочняет сплавы почти в 2 раза. Легирование сплава АМц титаном приводит к измелчанию рекристаллизованного зерна.

Сплавы АМг относятся к системе Al — Mg (см. рис. 12.3, б).

Магний образует с алюминием α — твердый раствор, концентрация которого при повышении температуры увеличивается от 1,4 до 17,4% в результате растворения фазы Mg2Al3. Однако сплавы, содержащие до 7% Mg, дают очень незначительное упрочнение при термической обработке. Вследствие этого сплавы АМг, как и АМц, упрочняют с помощью пластической деформации и используют в нагартованном (АМгН — 80 % наклепа) и полунагартованном (АМгП-40% наклепа) состояниях.

Однако применение наклепа ограничено из-за резкого снижения пластичности сплавов, поэтому их используют в отожженном (мягком — АМгМ) состоянии. Сплавы АМц и АМг отжигают при температуре 350-420 °С. При повышении содержания магния в структуре сплавов АМг увеличивается количество фазы Mg2Al3. При этом временное сопротивление повышается от ПО МПа (AMrl) до 430 МПа (АМгб) при соответствующем снижении относительного удлинения с 28 до 16%. Легирование магнием, кроме того, вызывает склонность к окислению во время плавки, разливки и кристаллизации, что приводит к появлению оксидных пленок в структуре и снижению механических свойств. Поэтому сплавы с высоким содержанием магния (АМгб, АЛ27) для устранения склонности к окислению легируют бериллием. Укрупнение зерна, вызванное бериллием, устраняется добавкой титана или циркония.

ТАБЛИЦА 1.2. Химический состав (ГОСТ 4784 — 74) и механические свойства деформируемых алюминиевых сплавов

|

Содержание элементов |

Механические свойства |

|||||||||

|

Сплав |

(остальное А1), % |

Вид полуфабриката |

ст0,2 |

5, |

НВ |

|||||

|

Си |

Mg |

Мп |

Прочие |

МПа |

% |

|||||

|

АМц** |

_ |

1-1,6 |

_ |

Листы |

50 |

55 |

20 |

300 |

||

|

АМг2** |

— |

1,8-2,6 |

0,2-0,6 |

— |

» |

190 |

100 |

125 |

23 |

450 |

|

АМгб** |

— |

5,8-6,8 |

0,5-0,8 |

0,02-0,1 Ti, |

» |

340 |

170 |

— |

20 |

700 |

|

0,002- |

||||||||||

|

-0,005 Be |

||||||||||

|

Д1 *** |

3,8-4,8 |

0,4-0,8 |

0,4-0,8 |

— |

» |

400 |

240 |

105 |

20 |

950 |

|

Прессованные |

480 |

320 |

125 |

14 |

||||||

|

прутки |

||||||||||

|

Д16*** |

3,8-4,9 |

1,2-1,8 |

0,3-0,9 |

— |

Листы, плиты Прессованные |

440 |

330 |

115 |

18 |

1050 |

|

530 |

400 |

140 |

11 |

|||||||

|

прутки |

||||||||||

|

Д18*** |

2,2-3 |

0,2-0,5 |

— |

— |

Проволока |

300 |

170 |

95 |

700 |

|

|

1,4-2 |

1,8-2,8 |

0,2-0,6 |

0,01-0,25 Cr |

Листы, плиты |

540 |

470 |

150 |

10 |

1500 |

|

|

5-7Zn |

Прессованные прутки |

600 |

560 |

150 |

8 |

1500 |

||||

|

АК6**** |

1,8-2,6 |

0,4-0,8 |

0,4-0,8 |

0,7-1,2 Si |

Поковки |

400 |

299 |

125 |

12 |

1000 |

|

АК8*** |

3,9-4,8 |

0,4-0,8 |

0,4-1 |

0,6-1,2 Si |

» |

480 |

380 |

130 |

9 |

1350 |

* σ_i определен на базе 5- 106 циклов. ** Механические свойства после отжига.

*** Механические свойства после закалки и естественного старения.

**** Механические свойства после закалки и искусственного старения.

К группе деформируемых сплавов, упрочняемых термической обработкой, относятся тройные и более сложные сплавы систем алюминия с медью, магнием, марганцем, кремнием, литием и бериллием. Упрочняющая термическая обработка сплавов включает закалку и последующее старение. Для многих алюминиевых сплавов применяется не только искусственное, но и естественное старение. При этом свойства алюминиевых сплавов в свежее закаленном состоянии могут существенно отличаться от таковых после естественного старения.

В России принята следующая система обозначений состояния деформируемых алюминиевых сплавов после упрочняющей обработки: Т — закалка и естественное старение; Т1 — закалка и искусственное старение на максимальную прочность; Т2 — закалка и искусственное старение с некоторым перестариванием для повышения коррозионной стойкости; ТЗ — закалка и искусственное старение с более сильным перестариванием, чем при Т2, для обеспечения необходимой устойчивости против коррозионного растрескивания.

При выборе температуры и продолжительности старения обычно исходят из условия обеспечения максимальной прочности. Наряду с термическим упрочнением для алюминиевых сплавов очень часто используются различные варианты термомеханического упрочнения:

- высокотемпературная термомеханическая обработка (ВТМО), основная цель которой — повышение прочности и коррозионной стойкости при сохранении высокой пластичности. Сущность ВТМО заключается в совмещении операций закалки и горячей деформации, при этом температура нагрева под деформацию, как правило, соответствует температуре нагрева под закалку для данного сплава, а ускоренное охлаждение производится непосредственно после окончания горячей пластической деформации. Для некоторых сплавов деформация производится после предварительного подстуживания до температур оптимальной технологической пластичности, которые в зависимости от природы сплава могут быть как выше, так и ниже порога рекристаллизации;

- низкотемпературная термомеханическая обработка (НТМО), заключающаяся в проведении холодной деформации между операциями закалки и окончательного старения. Основная ее цель — повышение прочности (при этом заметно снижается пластичность);

— межоперационная термомеханическая обработка (МТМО), направленная на уменьшение анизотропии, особенно, характеристик пластичности. МТМО используется в основном при производстве массивных горячедеформированных полуфабрикатов (поковок, штамповок, плит).

Предложено много различных режимов МТМО, однако, общим для них является наличие дополнительных операций деформации и термообработки, что обеспечивает получение готовых полуфабрикатов с более однородной и менее текстурованной структурой.

Температура рекристаллизации ряда термически упрочняемых алюминиевых сплавов, подвергнутых горячей обработкой давлением по определенным режимам, превышает температуру нагрева под закалку. В этом случае горячедеформированный металл после закалки имеет нерекристалллизованную структуру, что обеспечивает дополнительный прирост прочности в состаренном состоянии по сравнению с упрочняющей термической обработкой рекристаллизованного (в процессе нагрева под закалку) сплава. Этот эффект получил название структурное упрочнение, а для горячепрессованных полуфабрикатов, у которых он проявляется наиболее ярко,- пресс-эффект.

- Эффект структурного упрочнения термически упрочняемых сплавов значителен — временное сопротивление и предел текучести повышаются в некоторых случаях на 40 %.

— Наиболее сильное повышение температуры рекристаллизации алюминиевых сплавов обеспечивается малыми добавками переходных металлов (Mn, Cr, Fe, Zr, Ti, V), которые вводятся в большинство алюминиевых сплавов или присутствуют в них в качестве примесей.

— прочность алюминиевых сплавов в существенной мере зависит от содержания примесей, в первую очередь, железа и кремния. Снижение их содержания способствует увеличению вязкости разрушения, сопротивления развитию трещин и повышению, таким образом, надежности и долговечности изделий.

— Сплавы на основе системы Al-Cu-Mg с добавками Мп. Термоупрочняемый сплав этой системы явился первым металлическим сплавом, использованным в строительстве самолетов. Позднее на его основе получило развитие целое семейство сплавов, называемых дуралюминами и продолжающих играть важнейшую роль в авиастроении.

- Все промышленные дуралюмины (табл. 1.3.) можно разделить на четыре подгруппы: 1 — классический дуралюмин (Д1);

- 2 — дуралюмин повышенной прочности (Д16), отличающийся от Д1 более высоким содержанием магния;

- 3 — дуралюмины повышенной жаропрочности (Д19, ВАД1 и ВД17), главным отличием которых от Д1 является увеличенное отношение Mg/Cu;

- 4 — дуралюмины повышенной пластичности (Д18, В65), которые отличаются от Д1 пониженным содержанием всех или некоторых компонентов.

- Изделия из дуралюмина обычно подвергают закалке и в большинстве случаев естественному старению. Отличительная особенность термообработкидуралюминов — необходимость жесткого соблюдения рекомендованной температуры нагрева под закалку (± 5 °С).

Нагрев под закалку до температуры выше допустимых пределов может привести к оплавлению легкоплавких структурных составляющих (эвтектик) по границам зерен, что сопровождается окислением металла и образованием (при последующей кристаллизации жидкой фазы) усадочной пористости. Подобный брак называется пережогом и является неисправимым.

При закалке дуралюминов важно обеспечить высокую скорость охлаждения. Даже незначительный распад твердого раствора с выделением промежуточных интерметаллидных фаз по границам зерен, который не влияет на механические свойства, обусловливает повышенную склонность изделий к меж-кристаллитной коррозии (МКК).

Во избежание этого дуралюмины при закалке следует охлаждать в холодной воде при минимальном времени переноса нагретых изделий из печи в воду.

Все дуралюмины (за исключением низколегированного Д18) интенсивно упрочняются (после закалки) при естественном старении. Время достижения максимальных прочностных характеристик зависит от соотношения Mg/Cu; чем больше это отношение, тем медленнее идет старение. Так, для сплавов Д1 и Д16 максимальная прочность достигается через четыре дня, для сплава Д19 — через пять суток, а для сплава В АД 1 — через 10 суток.

Естественное старение дуралюминов обеспечивает сочетание высоких значений временного сопротивления разрыву и относительного удлинения. При искусственном старении временное сопротивление разрыву практически не меняется, предел текучести значительно увеличивается при снижении характеристик пластичности. Из всех дуралюминов наибольшее распространение получили сплавы Д1 и Д16.

Таблица 1.3.

Средний состав промышленных дуралюминов

|

Сплав |

Содержание легирующих элементов, % |

|||

|

Си |

Mg |

Мп |

Прочие |

|

|

Д1 |

0,6 |

0,6 |

— |

|

|

Д16,Д16ч |

4,3 |

1,5 |

0,6 |

— |

|

Д19 |

4,0 |

2,0 |

0,75 |

— |

|

ВАД1 |

4,1 |

2,5 |

0,60 |

0,06Ti; 0,15 Zr |

|

ВД17 |

3,0 |

2,2 |

0,55 |

— |

|

ВД18 |

2,6 |

0,35 |

— |

— |

|

В65 |

4,2 |

0,25 |

0,4 |

— |

Согласно диаграмме состояния Al-Cu (рис. 1.3,в) медь с алюминием образуют твердый раствор, максимальная концентрация меди в котором 5,65% при эвтектической температуре. С понижением температуры растворимость меди уменьшается, достигая 0,1 % при 20 °С. При этом из твердого раствора выделяется фаза 9 (СиА12), содержащая ~54,1% Си. Она имеет объемно-центрированную тетрагональную кристаллическую решетку и обладает сравнительно высокой твердостью (HV 5310).

В сплавах, дополнительно легированных магнием, помимо 6 образуется еще фаза S (CuMgAl2) с ромбической кристаллической решеткой (HV 5640).

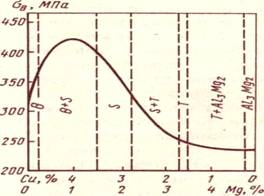

На рис. 1.4 показано влияние соотношения фаз 0 и S на прочность. Чем больше меди содержится в сплаве, тем большее количество фазы 9 будет в его структуре (Д1).

Увеличение содержания магния приводит к росту количества фазы S и повышению прочности сплавов (Д16).

Разница в свойствах особенно значительна после упрочняющей термической обработки (см. табл. 1.3), состоящей из закалки и естественного старения. При закалке сплавы Д16 и Д18 нагревают до 495-505 °С, Д1-до 500 — 510 °С, затем охлаждают в воде при 40 °С. После закалки структура состоит из пересыщенного твердого раствора и нерастворимых фаз, образуемых примесями. При естественном старении происходит образование зон Гинье — Престона, богатых медью и магнием.

Ковочные алюминиевые сплавы маркируют буквами АК. Они обладают хорошей пластичностью и стойки к образованию трещин при горячей пластической деформации. По химическому составу сплавы близки к дуралюминам, отличаясь более высоким содержанием кремния. Поэтому в их структуре вместо фазы S присутствуют кремнийсодер-жащие фазы — четверная фаза (А1, Си, Mg, Si) и силицид магния (3(Mg2Si).

Ковку и штамповку сплавов ведут при температуре 450-475 °С. Их применяют после закалки и искусственного старения. Сплавы с пониженным содержанием меди (АК6) отличаются лучшей технологической пластичностью, но меньшей прочностью (ав = 360 МПа).

Высокопрочные алюминиевые сплавы маркируют буквой В. Они отличаются высоким временным сопротивлением (600-700 МПа) и близким к нему. Высокопрочные сплавы принадлежат к системе Al-Zn-Mg-Cu табл.(1.4) и содержат добавки марганца и хрома или циркония. Эти элементы, увеличивая неустойчивость твердого раствора, ускоряют его распад, усиливают эффект старения сплава, вызывают пресс-эффект. Цинк, магний и медь образуют фазы, обладающие переменной растворимостью в алюминии: M(MgZn2), S(CuMgAl2), T(Mg3Zn3Al2).

При температуре 480 СС эти фазы переходят в твердый раствор, который фиксируется закалкой.

При искусственном старении происходит распад пересыщенного твердого раствора с образованием тонкодисперсных частиц метастабильных М\ Т и S’ фаз, вызывающих максимальное упрочнение сплавов. Наибольшее упрочнение вызывают закалка (465-475°С) и старение (140 °С, 16 ч).

После такой обработки сплав В95пч имеет ав = 560 -f- 600 МПа; а0 2 = 480 — 550 МПа; 5 = 9-12%; К% с = 30 МПам1/2; КСТ= 30 кДж/м2; НВ 1500. Подобные сплавы, отличающиеся более высоким содержанием цинка, магния и меди, обладают повышенной прочностью. К недостаткам сплавов системы Al-Zn-Mg-Cu относятся: большая чувствительность концентраторам напряжений, меньшая вязкость разрушения, большая склонность к КПН и меньшая жаропрочность, чем дюралюминий.

Таблица 1.4

Средний состав промышленных сплавов системы Al-Zn-Mg-Cu

|

Сплав |

Содержание легирующих элементов, % |

||||

|

Zn |

Mg |

Си |

Mn |

Прочие |

|

|

В95, В95пч |

6 |

2,3 |

1,7 |

0,4 |

1,18 Сг |

|

В96Ц |

8,5 |

2,7 |

2,3 |

— |

0,15 Zr |

|

B93 |

7,0 |

1,9 |

1,0 |

— |

— |

3 Литейные алюминиевые сплавы

Химический состав и механические свойства некоторых промышленных литейных сплавов приведены в табл. 12.4. Они маркируются буквами АЛ, что значит алюминиевые литейные. Для литейных алюминиевых сплавов наиболее распространена классификация по химическому составу (Al — Si, Al -Си и Al — Mg).

Лучшими литейными свойствами обладают сплавы Al-Si (силумины).

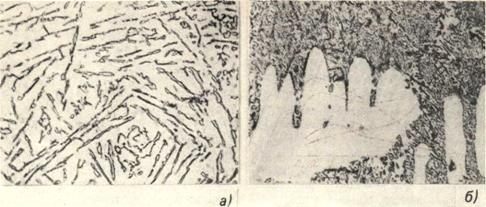

Высокая жидкотекучесть, малая усадка, отсутствие или низкая склонность к образованию горячих трещин и хорошая герметичность силуминов объясняются наличием большого количества эвтектики в структуре этих сплавов. В двойных сплавах алюминия с кремнием эвтектика состоит из твердого раствора и кристаллов практически чистого кремния (рис. 12.5, а), в легированных силуминах (АЛ4 и др.) помимо двойной имеются тройные и более сложные эвтектики.

Плотность большинства силуминов 2650 кг/м3-меньше плотности чистого алюминия (2700 кг/м3).

Они хорошо свариваются. Хорошо обрабатываются резанием только силумины, легированные медью.

В двойных силуминах с увеличением содержания кремния до эвтектического состава снижается пластичность и повышается прочность. Появление в структуре сплавов крупных кристаллов первичного кремния вызывает снижение прочности и пластичности (рис. 12.6).

Несмотря на увеличение растворимости кремния в алюминии от 0,05% при 200 °С до 1,65% при эвтектической температуре, двойные сплавы не упрочняются термической обработкой. Это объясняется высокой скоростью распада твердого раствора, который частично происходит уже при закалке, а также большой склонностью к коагуляции стабильных выделений кремния. Единственным способом повышения механических свойств этих сплавов является измельчение структуры путем модифицирования.

Силумины обычно модифицируют натрием, который в виде хлористых и фтористых солей вводят в жидкий сплав в количестве 2-3 % от массы сплава.

Модифицируют как двойные, так и легированные силумины, содержащие более 5-6 % Si. Для легирования силуминов часто используют Mg, Си, Мп, Ti; реже-Ni, Zr, Сг и др. Растворяясь в алюминии, они повышают прочность и твердость силуминов. Кроме того, медь улучшает обрабатываемость резанием, титан оказывает модифицирующее действие. Медь и магний, обладая переменной растворимостью в алюминии, способствуют упрочнению силуминов при термической обработке, как правило, состоящей из закалки и искусственного старения. Температура закалки различных силуминов находится в пределах 515-535 °С, температура старения-В интервале 150-180°С. Грубо-кристаллическая структура литейных сплавов требует больших выдержек при нагреве под закалку (5-10 ч) и при старении (10 — 20 ч).

Из легированных силуминов средней прочности наибольшее применение в промышленности нашли сплавы с добавками магния (АЛ9), магния и марганца (АЛ4).

Наибольшее упрочнение вызывает метастабильная фаза P'(Mg2Si).

Легированные силумины применяют для средних и крупных литых деталей ответственного назначения: корпусов компрессора, картеров, головок цилиндров.

Сплавы системы Al-Cu (АЛ7, АЛ 19) характеризуются высокой прочностью при обычных и повышенных температурах; они хорошо обрабатываются резанием и свариваются. Вместе с тем из-за отсутствия эвтектики сплавы обладают плохими литейными свойствами, имеют низкую герметичность. Как и деформируемые сплавы этой системы, они имеют структуру твердого раствора, но отличаются повышенным содержанием меди (см. рис. 1.3, в).

Эвтектика в данной системе (в отличие от силуминов) образуется при высоком содержании меди (33%), поэтому имеет большое количество твердой и хрупкой фазы 0(СиА12), вызывающей хрупкость эвтектических сплавов. Литейные и механические свойства сплавов алюминия с медью улучшаются в результате легирования титаном и марганцем (АЛ 19).

Марганец, образуя пересыщенный твердый раствор при кристаллизации из жидкого состояния, способствует значительному упрочнению сплава. Во время нагрева сплава под закалку наряду с растворением 0-фазы из твердого раствора выпадают мелкодисперсные частицы фазы Al12Mn2Cu, увеличивающие прочность при обычных и повышенных температурах. Сплавы алюминия с медью используют для деталей, работающих при температурах до 300 °С.

Сплавы системы Al-Mg (АЛ8, АЛ27) обладают высокой коррозионной стойкостью, прочностью, вязкостью и хорошей обрабатываемостью резанием. Они не содержат в структуре эвтектики по той же причине, что и сплавы системы Al-Cu, и характеризуются невысокими литейными свойствами, пониженной герметичностью и, кроме того, повышенной чувствительностью к примесям Fe, Si, которые образуют в этих сплавах нерастворимые фазы, снижающие пластичность сплавов.

Для того чтобы предотвратить окисление, плавку и разливку двойных сплавов алюминия с магнием (АЛ8) необходимо вести под защитными флюсами. Легирование двойных сплавов Be, Ti, Zr не только устраняет их склонность к окислению и росту зерна, но и тормозит естественное старение, вызывающее снижение пластичности и вязкости сплавов. Наилучшие механические свойства сплавы А1 -Mg приобретают после закалки от 530 °С, когда весь магний находится в твердом растворе.

Сплавы систем Al-Mg применяют для изготовления деталей, работающих в условиях высокой влажности, в судо-, самолето- и ракетостроении. Из них делают детали приборов, вилки шасси и хвостового оперения, штурвалы и др.

4 Специальные алюминиевые сплавы

К этой группе отнесены сплавы, изделия из которых не могут быть получены традиционными технологическими приемами (литье слитка с последующей его обработкой давлением или фасонное литье).

Для обеспечения необходимого состава, структуры и свойств этих сплавов применяют специальные технологические процессы — порошковую или гранульную металлургию.

Специальные алюминиевые сплавы содержат в качестве упрочняющих компонентов либо А1203, либо в большом количестве тугоплавкие очень мало растворимые или практически нерастворимые в твердом алюминии металлы: Cr, Zr, Fe, Ni и др. При традиционных технологиях грубые включения подобных компонентов отрицательно влияют на свойства сплавов. Однако если эти включения высокодисперсны и равномерно распределены в матрице, их влияние на свойства, напротив, оказывается благоприятным. Более того, в некоторых случаях удается получить уникальные свойства, которых невозможно было достигнуть при традиционных способах упрочнения.

Сплавы, спеченные из алюминиевых порошков, называют САП (спеченный алюминиевый порошок или спеченная алюминиевая пудра).

Заготовки (или изделия) из этих сплавов получают прессованием и последующим спеканием алюминиевого порошка, состоящего из чешуек толщиной около 1 мкм (алюминиевой пудры).

Механические свойства САП значительно отличаются от свойств литого или деформированного технического алюминия (ав = 250…400 и 60…90 МПа, а0)2 = 200…300 и 20…30 МПа, 5 = 5…8 и 20…40 % соответственно).

Это объясняется тем, что каждая частичка пудры, из которой получают САП, покрыта тонким (0,01…0,1 мкм) слоем окиси алюминия, выступающей в роли упрочняющей фазы. Чем тоньше пудра, тем больше в САП окиси алюминия.

При нормальной температуре многие деформируемые алюминиевые сплавы имеют лучшие характеристики механических свойств, чем САП. Основное преимущество последних перед прочими алюминиевыми сплавами — высокая жаропрочность: они сохраняют высокую прочность при температурах 350…500 °С. При таких температурах даже жаропрочные алюминиевые сплавы (ВД17, Д20, АК4-1) разупрочняются в столь сильной степени, что о применении их не может быть и речи (для сплавов, например, ВД17 и Д20 при 500 °С ав= 1…5МШ).

По своей структуре САП представляет собой смесь алюминия с мельчайшими чешуйками окиси алюминия. Такая структура и обусловливает особые свойства этого материала. Процессы рекристаллизации в САП, содержащем больше 7…8 % А1203, не идут. Наклеп, вызванный холодной деформацией, не удается снять даже отжигом при 450 °С в течение сотен часов. И только выдержка при температурах выше 500 °С в течение 100 ч приводит к частичному снятию наклепа. Составы разработанных в стране сплавов типа САП и свойства полученных из них полуфабрикатов представлены в табл. 1.5.

По характеристикам длительной прочности при повышенных температурах САП также значительно превосходит обычные жаропрочные алюминиевые сплавы. САП, имеет такую же высокую коррозионную стойкость, как мягкий технический алюминий и к тому же не склонен к коррозии под напряжением. Для дополнительного повышения коррозионной стойкости САП можно подвергать анодному оксидированию по обычной для алюминиевых сплавов технологии.

Таблица 1.5

Состав и типичные механические свойства прессованных прутков из сплавов типа САП

|

Сплав |

Компоненты, % (А1-основа) |

Температура испытаний, °С |

|||||||

|

20 |

500 |

||||||||

|

А12Оэ |

Fe |

МПа |

а0,2> МПа |

6,% |

МПа |

°0,2> МПа |

5,% |

аюо> МПа |

|

|

САП-1 |

6-9 |

0,25 |

300 |

200 |

8 |

80 |

— |

2 |

45 |

|

САП-2 |

9,1-13,0 |

0,20 |

330 |

230 |

4 |

90 |

80 |

1 |

50 |

|

САП-3 |

13,1-18,0 |

0,20 |

400 |

340 |

3 |

120 |

— |

1 |

55 |

По технологическим свойствам САП значительно отличается от большинства деформируемых алюминиевых сплавов. Вследствие низкой пластичности холодная деформация его весьма затруднена. Так, все операции штамповки листов из САП проводят при 420…470 °С (для обычных деформируемых алюминиевых сплавов эти операции не требуют нагрева).

Хотя относительное удлинение САП падает с повышением температуры, все показатели технологической пластичности (минимальный радиус гиба, предельные коэффициенты вытяжки и отбортовки) улучшаются.

Из спеченных брикетов САП можно получать горячим прессованием прутки, профили и другие полуфабрикаты. Листы САП-1, плакированные другими алюминиевыми сплавами, удовлетворительно свариваются контактной сваркой. Сварка плавлением вызывает значительные трудности. САП рекомендуется для изготовления деталей, работающих при температурах 300…500 °С.

Гранулированные алюминиевые сплавы. Гранулами называют литые частицы, диаметр которых колеблется в пределах от десятых долей до нескольких миллиметров. При литье гранул центробежным методом капли жидкого металла охлаждаются в воде со скоростью порядка 103…104 °С/с и более. При таких скоростях кристаллизации в сплавах алюминия с переходными металлами образуются пересыщенные твердые растворы, содержание легирующих элементов в которых значительно превышает их равновесную предельную растворимость (для марганца, например, растворимость возрастает с 1,4 до 5 %).

Это позволяет увеличить в сплавах алюминия содержание таких легирующих элементов, как Mn, Cr, Zr, Ti, V (вводимых обычно в десятых и даже сотых долях процента), в несколько раз.

Из гранул можно изготавливать прессованные полуфабрикаты и листы любых алюминиевых сплавов. Эти листы по свойствам не уступают прокатанным из слитка. При определенных условиях такая технология имеет некоторые преимущества — не требуется сложного литейного оборудования, мощных прокатных станов, металлорежущих станков для обработки слитков.

В процессе технологических операций горячего компактирования сплавов (400-450 °С) из пересыщенного твердого раствора выпадают дисперсные частицы интерметаллидных фаз (А16Мп, А17Сг, Al3Zr и др.), которые повышают температуру рекристаллизации (рис. 1.7), увеличивают прочность при обычных (рис. 1.8) и повышенных температурах

Примером дисперсионно твердеющего гранулируемого сплава может служить сплав 01419 (1,5 % Сг; 1,5 % Zr; ост. А1).

Гранулы из этого сплава имеют гомогенную структуру и относительно низкую твердость (55 НВ), а полученные из гранул прутки вследствие выделения дисперсных фаз Al3Zr и А17Сг — 120 НВ, ав = 350 МПа, а02 = 300 МПа, 5 = 10…15 %. Высокая стабильность структуры сплава определяет его повышенную жаропрочность (по длительной прочности при температурах выше 300 °С этот сплав уступает только САП-1).

Другим перспективным вариантом применения гранульной технологии является изготовление полуфабрикатов из термически упрочняемых сплавов типа Д16, В95, В96Ц с повышенным содержанием переходных металлов, что обеспечивает дополнительное повышение прочности сплавов. Как показали исследования, на подобных сплавах можно получить наиболее высокие значения прочности (до ав = 800 МПа) при удовлетворительной коррозионной стойкости.

Повышение долговечности и надежности работы трибодеталей автомобилей и других агрегатов и машин является актуальной и важной проблемой. Применяемые крупными автомобильными фирмами методы модифицирования, термическая обработка, жидкая штамповка, армирование стенки первой канавки поршневою кольца вставкой из сплава Neresist и др. часто не дают необходимых эксплуатационных характеристик или сложны в исполнении. Все более широкое применение в автомобиле- и авиастроении находят литые композиционные материалы (ЛКМ) системы Al-SL’SiC, поскольку они отличаются повышенной износостойкостью, крипоустойчивостью, высоким сопротивлением к зарождению трещин, более низким КТЛР, улучшенными прочностными показателями, теплостойкостью и теплопроводностью, хорошими технологическими свойствами. Факторами, сдерживающими распространение композитов, являются усложнение технологии и некоторое увеличение производственных затрат . В связи с этим для получения КМ мы рекомендуем использовать методы композиционною литья in-situ (армирование матричного сплава выделившимися спонтанно в процессе кристаллизации фазами), а для снижения себестоимости КМ использовать замешивание в расплав (in-vilro) недорогих и недефицитных армирующих добавок.

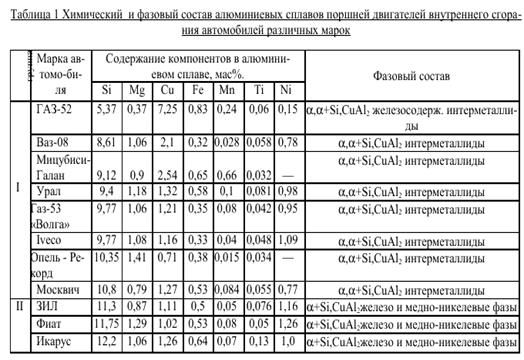

Как показали исследования, для изготовления деталей шатунно-поршневой группы применяют сплавы на основе системы Al-Si и. как правило. специальные силумины, в которых помимо кремния, содержатся в небольшом количестве такие компоненты, как Mg, Си, Mn, Ni (табл.2.1).

Сплавы этой системы характеризуются высокими литейными и коррозионными свойствами. Для поршней дизельных двигателей и двигателей внутреннею сгорания в странах СНГ наибольшее рас и рос гране н не нашел сплав марки АК12М2Мг11. Российские заводы для изготовления поршней легковых автомобилей используют доэвтектнческие силумины (I группа), содержащие добавки Си, Mg. Близкие но составу к ним сплавы поршней автомобилей Мицубисн-Галан и Опель-Рекорд. Сплав АК12М2МгП с повышенным количеством железа вызывает появление в структуре железосодержащей фазы, что обуславливает снижение его пластичности и механических свойств. В меньшей степени используют эвтектические силумины, по составу приближающиеся к и жесткому поршневому сплаву AKI2M2MM1I группа.

В качестве армирующих элементов были выбраны более дешевые и недефицитные порошки алюмосиликатов, отходов камнелитейного и огнеупорного (алюмосиликат) производств, а для сравнения более дорогой карбид кремния, а так же элементы стружки медного сплава. Выбранные материалы армирования имеют низкую плотность, приближающуюся к плотности расплавленного алюминия, обладают достаточно высокой температурой плавления, твердостью, характеризуются более низким, чем алюминиевые сплавы, коэффициентом линейною термического расширения, что позволяет прогнозировать повышение термостабильности ЛКМ.

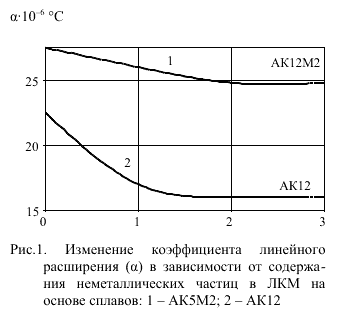

Исследования, выполненные на установке ПРТ 1000м и дилатометре ДВК показали, что температурный коэффициент линейного расширения (ТКЛР) снижается соответственно содержанию введенных частиц (рис. 2.1).

При получении ЛКМ замешиванием армирующих частиц в алюминиевый расплав (in-vitro), были использованы частицы размером 100-300 мкм (алюмосиликат) и 10-150 мкм (SiC), которые в количестве 3-15% вводили в жидкий расплав сплава АК12М2МЖ при температуре 750 ± 20 °С и перемешивали образующуюся гетерогенную смесь. После выдержки расплав заливали в графитовую форму.

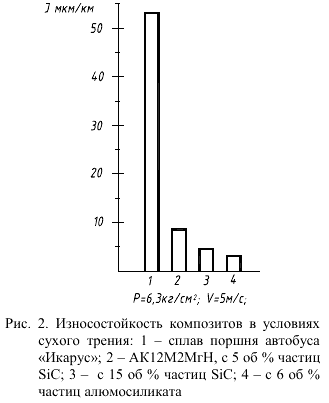

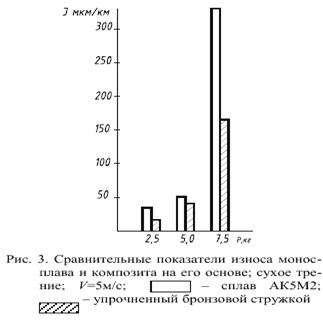

Установили, что введение армирующих частиц в алюминиевые сплавы приводит к повышению их износостойкости. На показатели триботехнических характеристик влияют количественный и качественный состав материала армирующих элементов и условия проведения экспериментов как при сухом, так и при жидкостном трении. Однако закономерно в ЛКМ физико-механические характеристики существенно выше, чем традиционных порошковых сплавов (рис. 2.2).

Опыты показали, что «экономные» армирующие элементы по эффективности воздействия не уступают, а в большинстве случаев превосходят SiC (рис. 2, 3).

По сравнению с показателями для сплава автобуса «Икарус», уменьшение изнашивания композиционных материалов, армированных частицами карбида кремния и алюмосиликата, происходит в 5-17 раз. Тенденция стабильного снижения износа у композита наблюдается при всех значениях нагрузки при ее увеличении от 40 до 100 Н/м.

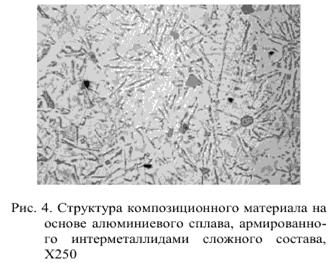

Для получения КМ с более равномерным распределением армирующей фазы использовали метод in-silu. Испытания экономно армированных композиционных материалов типа алюминий -интермсталлид сложного состава с использованием дискретных элементов бронз различных марок показали, что полученные композиционные материалы, включающие в качестве армирующей фазы, выделившиеся в результате кристаллизации дискретные интерметаллиды (рис. 2.4).

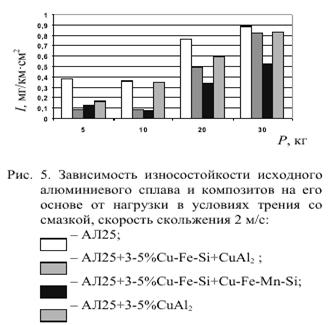

имеют более высокую износостойкость, чем исходный алюминиевый сплав (рис. 2.5).

Наибольшей износостойкостью при повышенных нагрузках обладал композиционный материал, имеющий в структуре два вида интерметаллндов в виде тройных «и четверных соединений систем Cu-Fe-Si. Cu-Fe-Mn-Si.

Представленные результаты показывают, что разработанные литые экономиоармированные композиционные материалы являются перспективными для использования в качестве деталей шатунно-поршневой группы автомобилей, тракторов и других трибодеталей с целью повышения их дееспособности и долговечности. Применение дешевых армирующих элементов взамен дорогостоящих керамических и борных волокон, частиц карбида кремния, являющихся к тому же дефицитными, позволит снизить стоимость ЛКМ на основе атюмннневых сплавов, сделать их более доступными для массового производства.

Заключение

Алюминиевые сплавы являются доминирующим конструкционным материалом в авиации. Их применяют для изготовления силовых элементов самолета (обшивки, шпангоутов, лонжеронов и пр.), а также топливных и масляных баков. Эти сплавы широко используют в конструкциях ракет и искусственных спутников Земли.

Все более широкое применение алюминиевые сплавы находят в судостроении: алюминиевые корпуса не обрастают ракушками, поэтому, хотя их первоначальная стоимость и выше стальных, в эксплуатации они дешевле и первоначальные избыточные затраты быстро окупаются.

Высокая электропроводность алюминия обусловливает широкое применение его для массивных проводников электрического тока (линии передач, оболочки высоковольтных кабелей, шины распределительных устройств).

В промышленно развитых странах примерно 15 % всего производимого алюминия расходуется на электротехнические нужды. Алюминиевые сплавы используют в автомобилестроении, строительстве, в криогенной технике, в качестве упаковочных материалов в пищевой промышленности.

Использование алюминиевых сплавов позволяет снизить массу автомобилей: в европейских сплавах на один автомобиль в среднем приходится 50…70 кг алюминия. Намечается широкое использование этих сплавов в отечественных автомобилях для изготовления кузовных деталей, блока цилиндров, литых дисков колес и др.

Список используемой литера туры

1. Технология конструкционных материалов (Технологические процессы в машиностроении): учебник для вузов: в 4 ч. под общей ред. Э.М. Соколова С.А. Васина, Г.Г. Дубенского.- Тула: Изд-во ТулГУ.2007. Ч. 1. Машиностроительные материалы / Е.М. Гринберг, Г.В. Маркова, В.А. Алферов;- 475 с. (21 экз.).

2. Материаловедение: учебник для вузов / Б.Н. Арзамасов [и др.]; под ред. Б.Н. Арзамасова и Г.Г. Мухина -. 6-е изд., стер. — М.: Изд-во МГТУ им. Баумана, 2004.- 648 с. (27 экз.).

3. Журнал машиностроение <http://cyberleninka.ru/>

— ЛИТЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ ПА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА ДЛЯ АВТОМОБИЛЕСТРОЕНИЯ: Е.В. Миронова, вед. инженер, А.С. Затуловский, ст. научи, сотр., к.т.н., А.В. Косинская, км.п., ст. научи, сотр., СО Затуловский, профессор, д.т.н., зав. отделом, Физико-технологический институт металлов и сплавов НАМ Украины,