Нефтегазопромысловое строительство, являясь одним из видов промышленного строительства, обладает в то же время особенностями. Объекты обычно сооружаются одновременно с разбуриванием площадей месторождений, т. е. строительно-монтажным организациям приходиться, как правило, работать в условиях действующего предприятия. Расcредоточенность и малообъемность промысловых объектов требуют комплексного обустройства с синхронным завершением строительства наземных и линейных сооружений.

В нефтегазопромысловом строительстве широко применяют специализированное оборудование, машины, механизмы, инструменты, приспособления, обеспечивающие высокие темпы.

Разработка и внедрение новых структур управления, автоматизированных информационных систем контроля – также и газовых месторождений.

Огромное значение имеет разработка и осуществление мер по защите природы, анализ взаимодействия обустройства нефтегазопромыслов с окружающей средой. В этой связи программа освоения месторождений должна включать технологические процессы, отвечающие современным требованиям по очистке сточных вод, выбросов в атмосферу, сбору, транспортировке и переработке промысловых отходов, автоматизированные системы контроля за состоянием окружающей среды.

2.ВЫБОР ТРАСС ПРОМЫСЛОВЫХ НЕФТЕПРОВОДОВ

На основании комплексного проекта разработки нефтяного или газового месторождения осуществляют выбор трасс трубопроводов. При выборе трасс промысловых трубопроводов широко применяют математические методы проектирования по нескольким критериям оптимальности, в качестве которых принимают приведенные затраты при сооружении, техническом обслуживании и ремонте трубопроводов при эксплуатации, включая затраты на мероприятия по обеспечению сохранности окружающей среды, а также металлоемкость, конструктивные схемы сбора нефти и газа, сроки строительства, очередность ввода скважин на месторождении или ПХГ и др. при поиске наиболее экономичных трасс используют крупномасштабные карты, материалы аэрофотосъемки и съемки земной поверхности, проводимые с искусственных спутников. Промысловые трубопроводы в основном прокладывают в технических коридорах (группами).

При выборе трасс учитывают факторы, влияющие на сейсмостойкость промысловых трубопроводов, условия строительства с тем, чтобы обеспечить применение наиболее эффективных, экономных и высокопроизводительных методов производства строительно-монтажных работ, эксплуатационную надежность трубопроводов и сооружений, максимальную сохранность окружающей среды. Необходимо также учитывать перспективное развитие месторождения, а при выборе трасс коллекторов (трубопроводов, транспортируемых продукт от пунктов подготовки (сбора) до головных сооружений) и учитывать затраты на сооружение перекачивающих станций.

Экологические требования к хозяйственной деятельности» «Воздействие ...

... органические вещества [3]. 5 - 2. ВЛИЯНИЕ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ НА ОКРУЖАЮЩУЮ СРЕДУ Металлургическое производство оказывает немалое влияние на окружающую среду из-за выброса в атмосферу продуктов сжигания ... столь огромные объемы. 1. При строительстве новых магистральных трубопроводов могут возникать проблемы, связанные с выбором их трассы. Опять-таки экономические интересы сделать ...

На вечномерзлых грунтах следует по возможности избегать участки с подземными льдами, наледями, буграми пучения, проявлениями термокарста, косогоров с льдонасыщенными, глинистыми и переувлажненными пылеватыми грунтами. Основным принципом использования вечномерзлых грунтов в качестве основания для промысловых трубопроводов и их сооружений является принцип, при котором вечномерзлые грунты оснований следует использовать в мерзлом состоянии, сохраняемом в процессе строительства и в течение всего заданного периода эксплуатации трубопровода. С этой целью разрабатывают проектами специальные мероприятия (типы прокладки, теплоизоляция и др.), обеспечивающие надежность строительства и эксплуатации трубопровода.

Не допускается прокладка промысловых трубопроводов через населенные пункты, специальными нормами регламентируют минимальное расстояние от оси подземных промысловых трубопроводов различного назначения до объектов, зданий и сооружений.

По данным комплексного проекта разработки месторождения одновременно с выбором трасс промысловых трубопроводов производят также выбор площадок наземных сооружений (ДНС, УПН, товарных парков, ГПЗ и др.) и с учетом режима разработки месторождения (с ППД или без ППД).

Трассу промысловых трубопроводов и расположение наземных сооружений необходимо выбирать на основе детального изучения и специальных изысканий, которые проводят на закарстованных территориях. К таким районам относятся территории, в геологическом разрезе которых присутствуют растворимые горные породы. Освоение нефтяных и газовых месторождений в таких районах оказывает влияние на естественные условия картообразования. Необходимо учитывать состав карстующихся пород. Карбонатный карст широко распространен на территории Урала, Прикамья, Сибирской платформы.

Мероприятия по снижению влияния строительства трубопроводов на ход карстообразования заключается в предотвращении повышения обводненности карстующихся пород, изменения состояния покрывающей толщи и выборе конструкции линейного сооружения. Такими мероприятиями могут быть, например:

- планировка территории строительства с минимальной срезкой пород, обеспечивающая быстрый отвод атмосферных вод со строительной площадки;

- рекультивация полосы строительства;

- исключения сброса воды из трубопроводов при промывке и гидравлических испытаниях на территории с карстующимися породами;

- тампонирование поверхности карстовых форм водоупорным материалом;

- покрытие водонепроницаемым материалом участков развития открытого карста;

- искусственное закрепление рыхлых грунтов покровной толщи;

- производство земляных работ без применения взрывов;

прокладка трубопроводов с минимальным заглублением – наземным или надземным способом

Строительство гидротехнических сооружений

... и средства пожаротушения при строительстве и эксплуатации. [3] Все гидротехнические сооружения по капитальности делятся на классы. ... гидротехнические туннели, лотки, трубопроводы. Некоторые из них, например каналы, из-за природных условий их расположения, необходимости пересечения путей сообщения и обеспечения безопасности эксплуатации, требуют устройства других гидротехнических сооружений, ...

отнесение участков трубопроводов к категории не ниже 2-й;

- для промысловых трубопроводов, предназначенных для транспорта жидких продуктов или тяжелых газов, проектирование аварийных задвижек на границах территории распространения карста;

- организация наблюдений за полосой строительства и своевременное проведение ремонтно-восстановительных работ на сооружениях.

Для назначения комплекса противокарстовых мероприятий необходимы подробные данные инженерно-геологических особенностей участка строительства, технологии строительства и эксплуатации промысловых трубопроводов.

3.ТРАНСПОРТ, ПРИМЕНЯЕМЫЙ ПРИ ОБУСТРОЙСТВЕ НЕФТЕГАЗОПРОМЫСЛОВ

При обустройстве нефтяных и газовых месторождений применяют наряду с широко используемыми в строительстве автомобилями и тракторами специализированный автомобильный транспорт, а также другие самоходные строительные машины для доставки грузов на строительную площадку или трассу промысловых трубопроводов. Грузовые автомобили обладают хорошей маневренностью, сравнительно большой скоростью передвижения, достаточно проходимы, пригодны для работы с прицепами и полуприцепами, могут быть оснащены специальными кузовами для перевозки различных грузов, в том числе контейнеров, и дополнительными механизмами, облегчающими их погрузку и разгрузку.

Для перевозки по автомобильным дорогам битума или битумной мастики в горячем состоянии от битумоплавильных потоков к месту изоляции промысловых трубопроводов, а также к стройплощадкам предназначаются битумозаправщики. На раме автомобиля установлена цистерна, к нижней части которой прикреплен битумный насос, соединенный с цистерной и битумной магистралью. Магистраль заканчивается гибким металлическим рукавом, через которой выдается и всасывается мастика. Теплоизолированная цистерна обогревается двумя стационарными горелками, работающими на тракторном керосине. Для обогрева битумного насоса используются выхлопные газы автомобиля. Насос и битумную магистраль прогревают переносной горелкой.

При строительстве наземных сооружений нефтегазопромыслов перевозится большое количество грузов разных видов и назначений. При этом трудоемкость и стоимость транспортных и погрузочно-разгрузочных работ очень высокая. Поэтому правильный выбор и рациональная организация работы транспорта имеют решающее значение для ускорения темпов строительства и снижения его стоимости. Например, для транспортировки тяжелых и громоздких узлов используют автомобильные прицепы и трейлеры. Трубопроводные блоки и секции межцеховых коммуникаций, промысловых трубопроводов перевозят на прицепах, автомобильных и тракторных плетевозах, с устройствами, обеспечивающими проектное опирание блоков и надежность их крепления.

Плетевозы предназначены для транспортировки трубных секций от трубосварочных баз до стройплощадки, трассы промылового трубопровода. Для перевозки труб длиной 12 м и диаметром 325 – 1420 мм и трубной секций длиной до 36 м по дорогам с твердым покрытием, грунтовым и труднопроходимым, включая бездорожье, предназначены плетевозы грузоподъемностью 3,5 т на базе автомобилей ЗИЛ-131. Существуют плетевозы и на базе автомобилей УРАЛ-375Е, УРАЛ-4320 грузоподъемностью соответственно 9 и 12 т грузоподъемностью 19 и 24 т для перевозок труб длиной 12 м, диаметром 530 – 1420 мм и трубных плетей длиной до 36 м.

Транспортные средства, способные перемещаться по заболоченной местности в летний период и по глубокому снегу зимой, — снегоходы находят широкое применение при обустройстве нефтяных и газовых месторождений Крайнего Севера и Сибири нашей страны.

При перевозках и монтаже тяжелого оборудования, при строительстве буровых, линий электропередачи, сооружений трубопроводов и других объектов применяют вертолет МИ-26. Он характеризуется большой грузоподъемностью и может транспортировать на расстоянии до 500 км следующие виды специальной техники: бульдозеры, трелевочные тракторы, корчеваторы, рыхлители, экскаваторы, водоотливные установки, трубоукладчики и сварочное оборудование, очистные и изоляционные машины и др. структура приведенных затрат (в %) при транспортировке грузов и выполнение монтажных работ дана в таблице 1, где видно, что удельные капитальные вложения составляют не более 4,2 % от общих приведенных затрат. Если себестоимость одинакова, то приведенные затраты отличаются не более чем на 0,3%.

Таблица 1.

Приведенные затраты (%) при транспортировке грузов и выполнении монтажных работ

| Составляющие приведенных затрат |

Дальность транспортировки грузов, км |

Затраты летнего времени при монтаже, ч |

||||

| 20 | 100 | 200 | 7 | 15 | 30 | |

|

Себестоимость работ Капиталовложения |

96,1 3,9 |

95,8 4,2 |

95,8 4,2 |

96,9 3,1 |

96,9 3,1 |

96,4 3,6 |

| Всего | 100 | 100 | 100 | 100 | 100 | 100 |

Однако прямые затраты на транспортировку грузов вертолетами значительно превышают расходы на перевозку грузов наземными видами, в частности автомобильным транспортом. В связи с этим, вертолеты целесообразно применять в основном при относительно небольших объемах транспортных работ, по сравнению с общими объемами доставки грузов на трассу или стройплощадку. С увеличением расстояния затраты на перевозку грузов вертолетом увеличиваются, а эффективность их использования снижается. Опыт показал, что для доставки грузов на сосредоточенные объекты в труднодоступной местности вертолеты наиболее эффективны при дальности перевозки 70 – 120 км. Для транспортировки грузов большой массы возможно использование и дирижаблей. В настоящее время ведутся опытные и исследовательские работы по созданию и применению этого вида транспорта в практических целях.

4.ТЕХНОЛОГИЯ СООРУЖЕНИЯ ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ

В зависимости от назначения каждый вид промыслового трубопровода имеет свои особенности, которые следует учитывать при их сооружении.

Анализ применяемых технологических схем, экспериментальные и производственные исследования с учетом обобщения отечественного зарубежного опыта при строительстве промысловых трубопроводов позволяют отметить принципы, положенные в основу строительства промысловых трубопроводов:

- осуществления подготовительных работ;

- сооружение переходов через искусственные и естественные препятствия;

- транспортные и погрузочно-разгрузочные работы;

- сварочно-монтажные работы и гнутье труб;

- земляные работы;

- сооружение устройств электрохимзащиты;

- монтаж запорной арматуры и ликвидация технологических разрывов;

- очистка полости и испытание промысловых трубопроводов.

Важное значение для ускорения строительства промысловых трубопроводов, особенно в сложных природно-климатических условиях Западной Сибири и Крайнего Севера имеет применение гибкой технологии сооружения промысловых трубопроводов, эффективность работы промысловых потоков.

5.ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

В подготовительный период при разработке проекта производства работ должны быть выявлены факторы, влияющие на изменение технологии, на основе анализа существующей технологии, результатов теоретических и экспериментальных исследований. Определяются максимальные величины удельного веса объемом строительства в зависимости от диаметров, назначения промысловых трубопроводов и общего объема строительства по промыслу.

В зависимости от максимального удельного веса по диаметру определяется технология строительства для данного объема и в зависимости от удельного веса трубопроводов по назначению эта технология уточняется и определяются способы производства работ.

Особое место в проведении подготовительных работ занимает подготовка трассы промыслового трубопровода, которая называется строительной полосой. Существуют утвержденные нормы отвода земель. Согласование отвода земель со всеми заинтересованными организациями осуществляется проектной организацией. Подготовка трассы промыслового трубопровода включает следующие основные элементы: приемку трассы от заказчика, обследование ее, сведение леса и корчевку пней, планировку полосы отвода, срезку грунта на подходах к оврагам и болотам, устройство вдоль трассового проезда. Весь почвенный слой должен быть уложен и отвал вдоль полосы с таким расчетом, чтобы после окончания строительства почву можно было уложить в исходное положение. Существуют различные технологические схемы расчистки трассы от лесной растительности в зависимости от характеристик лесного массива, грунтовых условий, средств механизации.

При расчистке трасы от лесной растительности основными операциями является валка, транспортировка поваленных деревьев и корчевка пней. Эта работа выполняется специальной бригадой из 9-12 человек, оснащенных специальными машинами и механизмами.

На грунтах со слабой несущей способностью, на участках трассы с вечномерзлыми просадочными грунтами, болотах и заболоченных участках, на мелкодисперсных сильно увлажненных грунтах сооружаются временные дороги для обеспечения бесперебойного передвижения автомобильного транспорта и строительных машин механизированных колонн в процессе строительства промысловых трубопроводов. Дорожная конструкция устанавливается проектом производства работ в зависимости от несущей способности грунтов, наличия дорожно-строительных материалов, сроков строительства.

Ширина проезжей части дороги (в м) может быть определена по следующей формуле:

b=2c+l+m+k,

где с – ширина предохранительной полосы между внутренней гранью колесоотбойного бруса и наружной частью транспортного средства (плетевоза), принимают равной 0,4 мм; l – поперечный габарит (ширина) транспортного средства; m — зазор между транспортным средством и краном-трубоукладчиком, равной не менее 1,5 м; k – поперечный габарит (ширина) крана-трубоукладчика, равна 3,64 – 5,79 м (в зависимости от марки трубоукладчика).

Таблица 2.

Размеры колеи и поперечного габарита трубоплетивоза для перевозок секций труб

| Диаметр трубопровода, мм | Марка | l,м | b,м |

| 57 -426 |

ПВ-93 (Урал-375Е) ПВ-94 (ЗИЛ-131) |

2 1,82 |

2,5 2,5 |

| 530-820 | ПВ-93 (Урал-375Е) | 2 | 2,5 |

Таблица 3.

Поперечный габарит (ширина) k кранов-трубоукладчиков для разгрузки секций труб

| Диаметр трубопровода, мм | Марка |

k,м |

| 57 – 426 |

Т-614 ТГ-61 |

3,64 3,5 |

| 530 –820 |

Т-1530В ТО-1224Г |

4,3 4,34 |

Наиболее распространенными видами покрытий временных дорог является сборно-разборные покрытия, изготавливаемые в местах расчистки трассы от лесной растительности из бревен длиной 6 м и толщиной 0,18 – 0,2 м.

Для районов безлесных с целью повышения несущей способности земляного полотна и снижения объемов отсыпаемого в насыпь грунта в основание дороги укладывают прослойку из нетканого синтетического материала (НСМ).

Сооружение лежневых дорог осуществляется в два этапа: на 1 этапе сооружается основание дороги из порубочных остатков и лежней и поверх него укладывают бревенчатый настил; на 2 этапе устраивается грунтовое покрытие, которое осуществляется после окончания сооружения на всей длине лежневой дороги основание с бревенчатым настилом.

В районах с устойчивыми отрицательными температурами сооружаются зимние дороги методом промораживания естественного основания и устройства снежного дорожного покрытия путем периодического уплотнения свежевыпавшего снега.

6.ЗЕМЛЯНЫЕ РАБОТЫ

Основным видом земляных работ при сооружении промысловых трубопроводов – это работы, связанные с устройством траншей для укладки трубопровода. Методы разработки траншей зависят от диаметра трубопровода, геотехнических характеристик грунтов, шельфа местности трассы, наличия комплексов землеройных машин и технико-экономических показателей их применения.

В нормальных условиях траншеи разрабатывают роторными экскаваторами, обеспечивающими одинаковую форму сечения, траншеи на всем ее протяжении. При сильно увлажненных грунтах, на участках кривых вставок, при скальных грунтах применяют одноковшовые экскаваторы. Размеры и профили траншеи также зависят от диаметра трубопровода, рельефа местности, очертания в плане, способа закрепления трубопровода в проектное положение.

Разработка траншей при сооружении промысловых трубопроводов в условиях мерзлоты в основном осуществляются традиционными способами. Роторными экскаваторами разрабатываются траншеи до мерзлого грунта, затем для защиты грунта от промерзания (для засыпки готового трубопровода) и удобства работы землеройной техники траншею вновь засыпают с помощью бульдозера. Непосредственно перед укладкой промыслового трубопровода экскаватором вновь разрабатывают траншею, но уже полного профиля. При значительной прочности грунта перед экскаватором осуществляют его рыхление механическим способом или взрывным способом, при котором доработка траншеи до проектного профиля производится одноковшовым экскаватором.

Технология земляных работ в мерзлых грунтах, основанная на физико-механических расчетах взрывного воздействия на грунт зарядов взрывчатых веществ, обеспечивающих рыхление грунта с минимальным отклонением от контура траншеи и с заданной степенью дробления, включает в себя механическое заряжение шпуров и их забойку; применение защитных укрытий, предотвращающих разлет породы и обеспечивающих дополнительное дробление грунта, однократный проход техники, разрабатывающий грунт по всему профилю траншеи.

Работы по строительству промысловых трубопроводов в пустынных местностях, учитывая высокие температуры воздуха, целесообразно осуществлять преимущественно в осенне-зимне-весенний периоды, а при необходимости вести работы летом, — выполнять их только в вечернее и ночное время.

Разрыв между земляными и изоляционно-укладочными работами должен быть минимальным во избежание выдувания отвала грунта и заноса траншей песком. Отметки среза траншеи промыслового трубопровода устанавливаются проектом с учетом действующих переменных отметок «перемещающихся песков».

Засыпка траншей является конечной операцией сооружения трубопровода, которая выполняется минеральным грунтом в любое время года сразу же после окончательной укладки трубопровода в траншею.

7.СВАРОЧНО-МОНТАЖНЫЕ РАБОТЫ

На строительстве промысловых трубопроводов применяют две схемы организации выполнения сварочно-монтажных работ:

- базовая схема организации сварочно-монтажных и изоляционных работ;

- полевая схема, осуществляется при небольших объемах работ и при соответствующем технико-экономическом обосновании.

При поточной варке секций труб промысловых трубопроводов в основном используют ручную дуговую сварку. Применяют и стыковую сварку оплавлением непрерывной нитки трубопровода с использованием комплекса Север-1. Производительность такой установки составила 1 км готового трубопровода в смену.

При сварке промысловых трубопроводов должны применяться трубы, соединительные детали, электроды, соответствующие требованиям государственных стандартов и технических условий.

В зависимости от типа сварочного соединения и рабочих параметров промысловых трубопроводов допускается применять следующие способы сварки плавлением:

- ручную дуговую специально регламентированными электродами;

- автоматическую дуговую под слоем флюса;

- ручную аргонодуговую;

- полуавтоматическую дуговую в среде углекислого газа;

- порошковой проволокой с принудительным формированием сварочной ванны;

- газовую ацетилено-кислородную.

Для сварки каждым способом должны быть разработаны операционные технологические карты. Однокосная разделка кромок труб осуществляется как механической обработкой, так и газовой резкой с последующей зачисткой шлифовальной машинкой. Двухкосная разделка позволяет экономить сварочные материалы, облегчает выполнение облицовочных швов.

Зазор в стыках труб в зависимости от вида покрытия и применяемых электродов должен соответствовать следующим данным:

Электроды с покрытием целлюлозным основным и рутиловым

Диаметр электрода, мм 3 4 2 – 2,5; 3 – 3,25

Зазор, мм 1,5 — 1,5 –3 1,5 — 2 – 3

2,5; 2,5;

— Смещение кромок для бесшовных труб не должно превышать 2 мм. Смещение кромок электросварных труб не должно превышать 20% нормальной толщены стенки, но не более 3 мм. Перед сборкой под сварку бесшовных труб рекомендуется провести селективный подбор концов труб. Концы труб, не обеспечивающие требуемой точности сборки стыков под сварку, могут быть расточены или откалиброваны.

Калибровку (раздачу) выполняют с целью уменьшения эллиптичности концов труб и уменьшения поля допуска по диаметру. При проведении этой операции торцы труб не должны быть выведены за пределы допусков по наружному диаметру.

Сортировку труб выполняют в два этапа. На первом этапе измеряют внутренний диаметр труб и их маркируют. На втором этапе выполняют раскладку труб в штабеля по подгруппам в зависимости от маркировки концов каждой трубы.

8.АНТИКОРРОЗИЙНАЯ ИЗОЛЯЦИЯ ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ, УКЛАДКА ИХ В ТРАНШЕЮ. ПРОМЫВКА И ИСПЫТАНИЕ ТРУБОПРОВОДОВ

Важной актуальной задачей повышения надежности функционирования промысловых трубопроводов является повышение эффективности защиты их от коррозии. Как уже отмечалось, более трети отказов трубопроводных систем происходит из-за коррозии, причем число коррозийных отказов в южной зоне страны в 3,5 раза выше, чем в средней полосе. Эффективность функционирования комплексной защиты промыслового трубопровода от коррозии определяется научными разработками; нормативным обеспечением; изоляционными материалами, конструкциями, средствами электрохимзащиты; качеством строительства и эксплуатации.

Около половины брака появляется при нанесении изоляционных покрытий. Плохая очистка и влажность поверхности трубопровода является основной причиной неудовлетворительной прилипаемости покрытий. Намотка изоляционной пленки без захлестов, гофрообразование (в результате неправильного натяжения пленки при намотке), сдиры при укладке, засыпка комками (в том числе мерзлым неизмельченным грунтом), укладка на неподготовленное дно траншеи является основными причинами нарушения надежности покрытия. Одним из основных условий повышения надежности комплексной защиты является тщательный контроль всех технологических операций в период строительства, осуществление входного контроля качества изоляционных материалов, обеспечение требуемого уровня контроля всего комплекса работ по антикоррозионной защите.

При антикоррозионной защите промысловых трубопроводов применяют следующие изоляционные покрытия:

- полиэтиленовые, наносимые в заводских условиях методом экструзии или напыления;

- эпоксидные, наносимые в заводских условиях методом напыления в электрическом токе порошковой эпоксидной краски;

- битумо-резиновые или битумо-полимерные;

- покрытия из липких полимерных лент.

Выбор типа и конструкции изоляционного покрытия осуществляется, исходя из конкретных условий прокладки промысловых трубопроводов, температурного режима эксплуатации, диаметра труб и соответствующих технико-экономических обоснований.

Технология базовой изоляции промысловых трубопроводов мастичными покрытиями включает:

- хранение и подготовку изоляционных материалов ( мастики, грунтовки, стеклохолста, защитной обертки);

- подготовку изолируемой поверхности труб и секций ( очистка от грязи, ржавчины, наледи, сушка и подогрев);

- нанесение изоляционного покрытия (огрунтование, сушка слоя грунтовки, нанесение изоляции, охлаждение);

- внутрибазовые погрузки, разгрузки, перевозки и хранение изолированных труб и трубных секций на складе.

При изоляции промысловых трубопроводов непосредственно в трассовых условиях в качестве изоляционных материалов могут быть также использованы либо мастики на битумной основе, либо липкие полимерные ленты. Сушка и подогрев трубопровода в трассовых условиях осуществляется с помощью специальных сушильных установок, перемещаемых по трубопроводу путем буксировки их одним из кранов-трубоукладчиков механизированной колонны. Расстояние между кранами-трубоукладчиками и машинами в колонне зависят от диаметра трубопровода. Рациональные расстояния в колонне при трассовой изоляции при трассовой изоляции приведены в таблице 4.

Таблица 4.

Рациональное расстояния между кранами-трубоукладчиками и машинами в колонне при трассовой изоляции трубопровода.

| Диаметр трубопровода, мм | Число кранов-трубоукладчиков |

Расстояния, м |

||

|

l |

t | t1 | ||

| 57-114 | 2 | 8-12 | 3-5 | 6-10 |

| 168-219 | 2 | 10-15 | 4-6 | 4-6 |

| 273-426 | 2 | 12-17 | 4-6 | 5-8 |

| 530 | 2 | 12-20 | 4-6 | 6-10 |

| 720-820 | 2 | 15-23 | 4-6 | 8-12 |

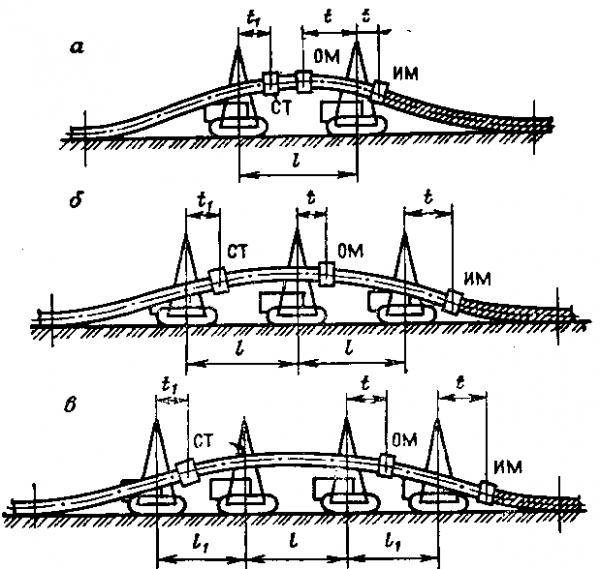

Рис. 1 Технологическая схема производства изоляционных работ раздельным способом для трубопроводов различных диаметров:

- а — диаметр 57-820 мм;

- б – 1020-1220 мм.;

- в – 1420 мм. t1 – расстояние от крана трубоукладчика до сушильной установки;

- t – расстояние от кранов-трубоукладчиков до трубоочистной или трубоизоляционной машины;

- l – расстояние между кранами-трубоукладчиками;

- СТ – сушильная установка;

- ОМ – очистная машина;

- ИМ – изоляционная машина.

Все технологические операции с изолированными трубами должны выполняться механизмами, исключающими прямой контакт с твердыми предметами: металлическими частями кранов, трубоукладчиков, монтажных приспособлений (троллейных подвесок, захватов, траверс), покатей, накопителей, отсекателей, вращателей и роликоопор трубосварочных баз, а также коников трубопровозов-плетевозов и других машин.

Во избежание порчи изоляционного покрытия перечисленное оборудование должны быть специальным образом подготовлено к работе с помощью эластичных резиновых прокладок, обшивок из мягких материалов (дерева, войлока и др.), а также в виде штампованных бандажей и вкладышей, из полимеров.

Изоляция стыков труб осуществляется следующими конструкциями покрытий:

- ленточное, которое состоит из слоя грунтовки, двух слоев полимерной изоляционной липкой ленты и одного слоя защитной полимерной обертки;

- допускается слой полимерной обертки заменять липкой полимерной лентой;

- муфтовое или манжетное, состоящее из термоусадочной полиэтиленовой основы со слоем клея на внутренней стороне;

- термоусадочной ленточное, состоящее из одного слоя термоусадочной ленты и последующего слоя липкой ленты, нанесенной спирально по грунтовке с полным перекрытием термоусадочной ленты.

Работы по ликвидации технологических разрывов после изоляционно-укладочных работ на трассе промыслового трубопровода выполняются специализированным звеном в составе 7 – 9 человек. Производительность звена зависит от диаметра сооружаемого трубопровода и равна 1 –3 разрывами в сутки.

Продувка трубопровода осуществляется сжатым без пропуска (для трубопроводов диаметром до 219 мм) и с пропуском (для трубопроводов диаметром свыше 219 мм) металлических очистных поршней или эластичных разделителей. При промывке трубопровода водой работы осуществляются в три этапа: подготовка участка к промывке; заполнение водой полости перед разделителем; пропуск разделителя в потоке воды.

Из применяемых способов испытаний промысловых трубопроводов на прочность и герметичность наиболее безопасным и экономически целесообразным является гидравлический способ. При этом обеспечивается необходимое испытательное давление напорной среды. В условиях Крайнего Севера испытания трубопроводов небольшого диаметра и малой протяженности в зимнее время осуществляется жидкостями с пониженной температурой замерзания.

Теплоизолированные подземные и надземные трубопроводы диаметром 219 – 530 мм можно испытывать предварительно подогретой водой, однако этот способ вызывает необходимость изменения традиционной технологии и разработки новых методов тепловых расчетов, учитывающих нестабильность теплообмена в начальный период испытания.

Испытания осуществляются по утвержденным проектам производства работ и разработанным инструкциям, учитывающим наличие водоемов, характеристик применяемого оборудования, материалов труб, испытательных давлений, протяженности участков, вертикальных отметок местности по трасе трубопровода. При обнаружении в процессе испытания трубопроводов утечек или разрывов испытания прекращаются, дефектный участок трубопровода отсекается линейной арматурой, освобождается от избыточного давления и осуществляются ремонтные работы. При эксплуатации промысловых трубопроводов на месторождениях для борьбы с отложениями парафина и солей применяется периодическая очистка внутренней полости трубопроводов применением резиновых шаров (торпед).

9.КОНТРОЛЬ КАЧЕСТВА СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ.

Для контроля качества общестроительных работ при обустройстве нефтегазопромыслов, организуются лаборатории, оснащенные специализированным оборудованием для контроля качества материалов, испытания образцов. Используются и полевые экспресс методы для контроля качества материалов. Широкое распространение получили методы контроля качества бетона без его разрушения. Эти испытания производят простыми и доступными способами (молотом К.П. Кашкарова или с помощью ультразвуковых приборов).

Например, при ударе молотом К. П. Кашкарова по образцу или конструкции на бетоне остается отпечаток – вмятина. Одновременно такой же отпечаток получается на стальном эталоне с заранее известной твердостью. По отношению диаметров отпечатков по тарировочной кривой можно ориентировочно определить прочность бетона.

Специфика сооружения нефтегазопромыслов обусловливает исключительную важность системы инструментального контроля сварочных и изляционно-укладочных работ промысловых трубопроводов, а также работ при монтаже технологического оборудования наземных сооружений.

Для контроля сварных соединений труб на полустационарных базах предназначаются лаборатории ЛКС2-76. Контроль швов базах осуществляется неразрушающими методами (рентгеновским, магнитографическим и ультразвуковым).

Кроме того, в лаборатории ЛКС2-76 можно проводить испытания на разрыв и изгиб образцов сварочного шва.

При контроле качества варочных стыков трубопроводов используют автоматизированные комплексы контроля АКП144 (« Парус») предназначен для контроля качества сварочных стыков трубопроводов методом панорамного просвечивания гамма- и рентгеновскими лучами непосредственно в нитке сооружаемого трубопровода при температуре окружающей воздуха от – 40 до +50 С.

Гидравлическое испытание определяет способность трубопровода удерживать давление, но оно не может определить места коррозии и другие дефекты. Магнитная инспекция определяет места коррозии и степень потери металла, но она не может выявить трещины в продольных швах или дефекты круговых сварочных швов.

Для выявления уже усталостных трещин, возникающих в основном металле труб и сварочных швах трубопроводов, применяют ультразвуковые дефектоскопические контрольно-измерительные установки. Современный уровень развития дефектоскопии промысловых трубопроводов характеризуется многообразием способов и технических средств неразрушающего контроля для обнаружения скрытых дефектов стенки трубы, сварных швов трубопроводных конструкций и других элементов трубопроводов.

Наиболее перспективным способом контроля качества сварных соединений является просвечивание рентгеновскими лучами, для этого применяются высокоавтоматизированные системы на основе импульсных рентгеноаппаратов. Их основные преимущества – это высокая производительность контроля, высокая проникающая способность излучения, достоверность выявления дефектов в сравнении с магнитографией, малое время экспозиции.

В процессе испытаний уложенных и засыпанных трубопроводов, в связи с отсутствием доступа к трубе снаружи, находят применение поршни с оборудованием на основе ультразвуковой дефектоскопии и с применением упругих волн.

Наиболее прогрессивными способами контроля напряженного состояния трубопровода является голографический способ и способ акустической эмиссии, которые обеспечивают наиболее полную измерительную информацию о размере дефекта, его местонахождении в трубе динамике роста, наличии деформаций и напряжений.

10.ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ ПРИ ОБУСТРОЙСТВЕ НЕФТЯНЫХ И ГАЗОВЫХ МЕСТОРОЖДЕНИЙ

Сооружение объектов нефтегазопромыслов оказывает существенное влияние на окружающую природу, поэтому необходимо комплексное обеспечение экологической безопасности, учитывать уязвимость природной среды, не вступать в противоречия с естественными закономерностями, чтобы не вызвать необратимых процессов. Особенно это заметно в условиях освоения нефтяных и газовых месторождений Крайнего Севера, Западной Сибири, в зонах слабых с точки зрения экологической устойчивости и способности к самогенерации (тундровые биогеоценозы Ямбурга и Ямала).

В настоящие время все проекты обустройства нефтяных и газовых месторождений включают в себя раздел «Охрана природы», однако более детально природоохранные мероприятия предусматриваются в проектах производства работ. При проектировании и подготовке проектов производства работ принимают непосредственное участие и такие специалисты, как геологи, географы, этнографы, биологи, экономисты, социологи.

В решении сложных вопросов экологии при обустройстве нефтепромыслов большая роль принадлежит научно-исследовательским организациям смежных отраслей промышленности.

В проектно-сметной документации обустройства предусматриваются специальные меры природоохранной инженерной подготовки, а также комплексные восстановительные работы (рекультивация), учитывающие особенности характера работ при обустройстве нефтяных и газовых месторождений. Природоохранных мероприятия, особенно при освоении месторождений северных районов, предусматривают долгосрочные планы и проекты и могут обусловить большие объемы капиталовложений, которые, на первый взгляд, могут казаться неоправданными, но в перспективе позволят избежать негативных последствий вмешательства в природные процессы, а также обеспечить высокую надежность и безопасность работы нефтегазопромысловых сооружений.

Освоение нефтяных и газовых месторождений резко выдвигает экологические проблемы в ряд важнейших, требующих глубокого и всестороннего изучения, превращения природоохранной деятельности в основной производственный компонент всех трудовых процессов.

При комплексном подходе к проблемам охраны окружающей среды на обустройстве нефтяных и газовых месторождений необходимо рассматривать не только собственно технологический уровень строительно-монтажных работ, но и все возможные факторы, связанные с освоением нефтяных и газовых месторождений.

Природоохранную программу условно можно подразделить на мероприятия, проектами производства строительно-монтажных работ, условиями эксплуатации объектов, зданий и сооружений.

Воздействие нефтегазопромыслового строительства на природу может привести к изменению нормального функционирования элементов окружающей среды, температурного режима грунтов, активизации геокриологических процессов, нарушению целостности почвенно-растительного слоя в зоне строительства сооружений, развитию эрозионных процессов, нарушению земельного фонда лесов, ухудшения состояния водных объектов. Эти явления могут привести к изменению среды обитания животных, рыб, ухудшению их воспроизводства.

Утечки нефти, газа, конденсата приводят к пожарам, нефть и конденсат, впиваясь в грунт, губят верхние слои почвы, при испытании их атмосфера загрязняется легкими углеводородами; в отдельных случаях нефть и конденсат непосредственно попадают в водоемы, при этом могут загрязняться и подземные воды. Загрязнителями окружающей среды при обустройстве газовых месторождений могут быть компоненты (природные газы: метан, этан и др.; выхлопные газы газоперекачивающих агрегатов, одорант); жидкости (пластовые конденсационные поверхностные воды, углеводородный конденсат, минеральные масла, метанол, диэтиленгликоль, органические кислоты, поверхностно-активные вещества).

Химические реагенты, применяемые для подготовки воды и чистки технологической аппаратуры, другие вещества (ртуть, применяемая в расходомерах); твердые компоненты (гидраты углеводородов, строительного мусора, гранита, ржавчины, загрязненные нефтепродуктами).

В целях сокращения вредных выбросов в атмосферу и защиты окружающей среды проектами обустройства нефтяных месторождений, в том числе и с содержанием агрессивных компонентов в продукции скважин, предусматриваются следующие мероприятия:

- применение однотрубной герметизированной системы сброса, транспорта и подготовки нефти и газа;

- исключение постоянных выбросов на факел сероводородсодержащих углеродных газов;

- проведение постоянного автоматического контроля содержания вредных веществ в воздухе рабочей зоны в местах максимально возможного их появления;

- автоматизация и телемеханизация технологических процессов, предусматривающая возможность аварийной ситуации;

- ввод ингибитора коррозии в продукцию скважин;

- применение коррозионно-стойкого нефтепромыслового оборудования;

- использование труб с утолщенной стенкой для строительства промысловых и технологических трубопроводов;

- прокладка трубопроводов должна осуществляться по возможности на малоценных или непригодных для сельскохозяйственных целей землях и лесах малоценных пород;

- очистка бытовых, производственных и дождевых сточных вод, внедрение замкнутых систем водного хозяйства, без сброса сточных вод в водоемы, организация оборотных циклов;

- утилизация очистных сточных вод путем их закачки в продуктивные горизонты с целью поддержания пластового давления;

- устройство обвалования по периметру одиночных скважин, кустов скважин или группы скважин, резервуаров для нефти;

- применение кустового метода бурения скважин;

- рациональное решение генерального плана площадки строительства;

- прокладка коммуникаций в коридорах , гидравлическое испытание их после монтажа, контроль сварки трубопроводов гамма — лучами;

- сброс нефти и газа с предохранительных клапанов, замерных установок, сепараторов и других аппаратов, работающих под давлением, в дренажные емкости или на специальные свечи;

- сброс с помощью инвентарных металлических поддонов утечек нефти при подземном ремонте скважин и отвод в дренажную канализационную емкость.

Воздействие строительства нефтегазопромыслов на природные комплексы может носить постоянный и временный характер. Временное воздействие нефтегазопромыслового строительства происходит непосредственно в процессе производства работ. Факторами временного воздействия являются большое количество различных отходов, образующихся при производстве работ, шумы от строительной техники и транспортных средств, загрязнение водоемов, рек, озер при прокладке трубопроводов, вырубка леса. Загрязнение и разрушение почвенного слоя может быть не только механическим и тепловым, но также микробиологическим, химическим, радиоактивным и радиохимическим.

Одним главным природоохранным мероприятий, которые будут также служить и повышению надежности работы нефтегазопромысловых сооружений на участках развитых суффозионно-карстовых явлений, могут быть:

- непременное сохранение бронирующего чехла отложений на карстующихся породах;

- восстановление дернового покрова и растительности, т. е. искусственное создание благоприятных условий для поверхностного, а не грунтового стока;

- обязательная борьба с оврагами;

- укрепление склонов, проведение противооползневых мероприятий.

Важным фактором является организация экологического контроля функции и объемы работ должны быть возложены не только на службу экологического контроля, но и на другие контролирующие и инспектирующие организации (службы контроля качества строительно-монтажных работ, технадзора заказчика, авторский надзор на строительстве природоохранных объектов, общественные организации, общества и др.).

Формы экологического контроля – мониторинг – способ постоянного наблюдения за динамикой развития экологической системы с использованием технических средств сбора и обработки информации, эффективно используется и при обустройстве нефтегазопромыслов. В системе мер защиты природы рационального использования ее ресурсов важное место занимает повышение уровня экологического образования и воспитания участников строительства.

11.ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ СООРУЖЕНИЯ НЕФТЕГАЗОПРОМЫСЛОВ.

Из многих факторов, влияющих на повышение эффективности строительства объектов нефтегазопромыслов, следует прежде всего отметить следующее:

- индустриализация строительства;

- внедрение передовой технологии, механизация и автоматизация производственных процессов;

- совершенствование организации труда, производства и управления.

Как показал опыт обустройства крупных нефтяных и газовых месторождений, одним из наиболее радикальных мер повышения экономической эффективности строительства явилось применение комплектно-блочного метода сооружения наземных объектов, а также разработка и внедрение индустриальных методов строительства промысловых трубопроводов. Научно-технический прогресс в строительстве объектов обустройствах месторождений оказывает влияние на повышение рентабельности за счет увеличения строительно-монтажных работ в единицу времени, сокращения сроков продолжительности строительства, снижение затрат живого труда, рационального использования сырья и материалов, сокращения амортизации и уменьшения условно-постоянных расходов. Комплексная механизация и автоматизация строительно-монтажных работ позволяет сократить затраты труда основных кадров и уменьшить амортизацию. Улучшение использования строительных машин и механизмов, внедрение специализированных машин, оборудования и транспорта также оказывают воздействие на повышение рентабельности строительства.

Комплексная система инженерно-экономической подготовки работ по обустройству нефтегазопромыслов, являющаяся составной частью организационно- технологической подготовки производства, в значительной мере способствует решению узловых проблем строительства. Она включает в себя предплановую и плановую подготовку строительства, управление всеми видами ресурсов при реализации плана, учет, контроль и анализ показателей плана строительства производства и оценку результатов его выполнения.

В районах сосредоточенного нефтегазового строительства дополнительный экономический эффект достигается и от внедрения новых организационных форм и структур управления за счет оптимального состава, рационального размещения и сбалансированного развития всех звеньев комплекса, установления взаимоувязанных как по горизонтали, так и по вертикали плановых заданий участникам строительства, более ускоренного внедрения в производство достижений в области науки и техники.

Результаты исследования подтверждают положение о необходимости системного рассмотрения промысловых объектов по следующей схеме: технология сооружаемого предприятия – технология строительного производства – техническое решение – организационная структура управления – управление строительством.

Список литературы:

[Электронный ресурс]//URL: https://drprom.ru/kursovoy/gazonefteprovodyi/

М. Х. Хуснутдинов: Технология и организация обустройства нефтегазовых промыслов. – Москва, Недра, 1993.

М. Х. Хуснутдинов, В.Д. Шапиро: Технология и организация строительства наземных объектов нефтяной и газовой промышленности. – Москва, Недра, 1988.

Баталин Ю.П. и др.: Организация строительства магистральных трубопроводов. – Москва, Недра, 1983г.