Поршневые компрессоры являются наиболее распространенным типом холодильных компрессоров. Их применяют в холодильных машинах производительностью от нескольких десятков ватт до сотен киловатт, а в области малых холодопроизводительностей (до 2 – 3 кВт).

Основное преимущество поршневых холодильных компрессоров перед винтовыми состоит в более высокой энергетической эффективности при небольших удельных массах и габаритах более высокие. Технология производства поршневых компрессоров хорошо освоена; трудоемкость изготовления меньше, чем у компрессоров других типов. Конструкция поршневых компрессоров упрощается по мере снижения производительности и допускает удобное соединение электропривода непосредственно с коленчатым валом. Поршневые компрессоры способны работать с более высоким отношением давлений при сжатии в одной ступени. Благодаря сравнительно слабому влиянию режима работы на характеристики можно использован, один и тот же компрессор для работы на разных холодильных агентах. Возможность выполнения компрессора многоцилиндровыми с цилиндрами небольшого диаметра облегчает решение задачи, связанной с уменьшением гидравлических потерь в клапанах.

Поршневые компрессора имеют следующие недостатки. Наличие смазочного масла в цилиндрах приводит к попаданию масла в контур холодильной машины, что нежелательно. В механизме движения компрессора имеют место относительно большие износы. При работе поршневых компрессоров возникают в той или степени неуравновешенные силы или моменты, вызывающие вибрации. Клапаны поршневых компрессоров как наименее надежные узлы конструкции является причиной меньшей надежности всей машины в целом. Наличие всасывающих клапанов ограничивает рабочий диапазон поршневых компрессоров значением давления всасывания порядка 20 кПа.

Конструкция и технология изготовления поршневых холодильных компрессоров позволяют применять их при температурах кипения до — 100 «С. конденсации до 100 0 С, окружающего воздуха от — 40 до 85 0 С. Эти компрессора способны работать при снижении напряжения в электросети до 0.85 номинала, в условиях вибраций и ударов до 15 g, а также при переменных наклонах фундамента до 45°.

Расчетная часть, Глава 1.Основные характеристики заданного прототипа

1.1 Описание конструкции компрессора АУ-200

В настоящее время на предприятиях России существующее оборудование серьезно изношено физически и морально, переоснащение холодильных компрессорных отделений на принципиально новые технологии происходит слишком медленно. К тому же аммиачные компрессора являются источником повышенной опасности для окружающей среды. Поэтому они являются объектами особого внимания со стороны сотрудников министерства чрезвычайных ситуаций. Авария компрессора может привести к серьезной экологической ситуации.

Ремонт холодильного оборудования (2)

... механизации» предлагается оборудование для испытания компрессоров на герметичность. 1. Устройство установок кондиционирования воздуха пассажирских вагонов и требования к их ремонту холодильный ремонт пассажирский персонал 1.1 Установка кондиционирования воздуха MAБ-2 ...

Работа компрессора АУ-200 в системе холодильной машины заключается в следующем: пары аммиака из испарительной системы засасываются в цилиндры компрессора, сжимаются до давления конденсации, затем поступают в маслоотделитель, где освобождаются от частиц масла. Из маслоотделителя пары попадают в конденсатор, конденсируются, и жидкий аммиак через регулирующий вентиль снова идет в испарительную систему. Этот цикл непрерывно повторяется.

Аммиак, использующийся в аммиачных холодильных машинах в качестве рабочего вещества — бесцветный газ с острым специфическим запахом, хорошо растворяющийся в воде. Растворимость его в масле незначительна.

В присутствии влаги аммиак разъедает цинк, медь, бронзу и другие сплавы меди.

Сальник пружинный, двухсторонний с парой трения графит — сталь.

Смазка сальника и шатунных подшипников принудительная, от шестеренчатого масляного насоса. Остальные трущиеся детали смазываются маслом, разбрызгивающимся из торцовых зазоров шатунных подшипников.

Всасывающий вентиль, газовый фильтр и фильтр грубой очистки масла встроены в блок-картер. На компрессорах имеются предохранительные клапаны, перепускающие пары аммиака из нагнетательной полости в полость всасывания при разнице в давлениях больше 16 кгс/см 2 .

Для разгрузки при пуске компрессор имеет перепускную байпасную линию, соединяющую нагнетательную и всасывающую полости.

Для контроля давления масла на компрессорах устанавливаются два мановакуумметра: один показывает давление в масляной магистрали, другой — давление в картере. Разность их показаний дает истинную величину давления масла.

Компрессоры снабжаются приборами автоматики:

1) реле давления РДА, которое должно отключать электродвигатель при повышении давления нагнетания выше или понижении давления всасывания ниже заданного;

2) реле контроля смазки РКС-1, которое должно отключать электродвигатель при понижении давления масла ниже заданного;

3) электроконтактный термометр ЭКТ-1, который должен отключать электродвигатель при повышении температуры нагнетания выше заданной.

Гильзы — чугунные литые. Два посадочных пояска обеспечивают установку гильзы в блок-картер по посадке скольжения. В верхней и нижней частях гильзы по наружной поверхности имеются две канавки для уплотнительных резиновых колец.

Верхнее уплотнительное кольцо отделяет всасывающую и нагнетательную полости, нижнее — всасывающую полость и картер. Герметичность уплотнений проверяется при сборке.

Четыре фрезерованных окна соединяют рабочую полость цилиндра с полостью всасывания. Нагнетательный клапан уплотняется по притирочному пояску в верхней части гильзы.

1.2 Назначение сальника и его значимость в составе и работе компрессора

В бескрейцкопфных компрессорах для уплотнения приводного вращающегося конца вала применяют сальники с кольцами торцевого трения. Наиболее распространены сальники с упругими элементами, например пружинные с уплотнительными кольцами. В настоящее время преобладают пружинные сальники с торцевой парой трения закаленная сталь-композиционный материал на базе графита и упругим уплотнением по валу и масляным затвором.

Преимущества таких сальников: простота монтажа и эксплуатации, небольшая трудоемкость изготовления основных деталей и хороший отвод тепла трения маслом, прокачиваемым через сальник.

Сальник предназначен для предотвращения попадания аммиака в окружающую среду и осуществления подачи масла от насоса к коленчатому валу.

1.3 Технические характеристики компрессора АУ-200

Конструктивные параметры:

- Тип___________________________________прямоточный сальниковый;

- Ход поршня_____________________________________________130 мм;

- Расположение цилиндров______________________________V-образное;

- Количество цилиндров_________________________________________4;

- Частота вращения__________________________________________16 с‾¹;

- Марка__________________________________________________АУ-200;

- Диаметр цилиндра________________________________________150 мм;

- Объем описываемый поршнями_______________________14,7*10² м³/с;

- Холодопроизводительность_______________________232 кВт (аммиак);

- Потребляемая мощность___________________________66 кВт (аммиак);

- Длина_________________________________________________1370 мм;

- Ширина________________________________________________1320 мм;

- Высота________________________________________________1100 мм;

- Масса__________________________________________________1400 кг.

Глава 2. Проверочный теплотехнический расчет компрессора. Построение цикла холодильной машины и определение рабочих параметров цикла:

2.1 Тепловой расчет компрессора

Исходные данные для расчетного режима

t 0 = -5 о С – температура кипения

t w 1 = + 35 о С – температура воды на входе в конденсатор.

Находим температуру конденсации: [1, табл. V-18 стр. 227 ]

t k = tw 1 + 5 о С = 35 +4 = 39 о С.

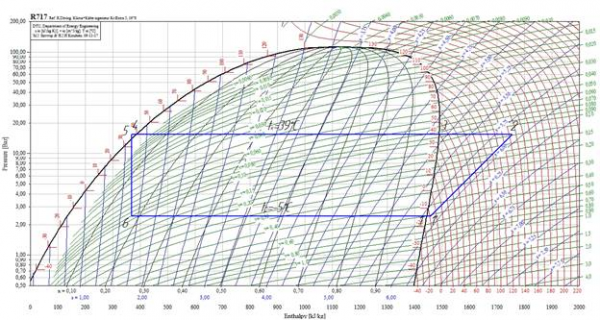

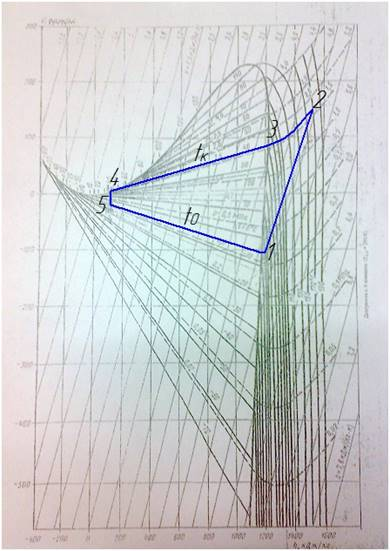

2.2.1 Построение цикла ХМ по исходным данным

Рис.1. Цикл холодильной машины.

Параметры узловых точек для расчетного режима и для других температур кипения при постоянной температуре конденсации занесены в таблицу 1:

Таблица №1

| Параметры узловых точек при разных температурах кипения | |||||||

| параметр | 1 | 1’ | 2 | 3 | 4 | 5 | 6 |

| P,МПа | 0,24 | 0,24 | 1,875 | 1,875 | 1,875 | 1,625 | 0,24 |

| t, оС | -15 | -10 | 140 | 39 | 39 | 35 | -15 |

| i | 1435 | 1450 | 1770 | 1490 | 430 | 400 | 400 |

| v | 0,525 | ||||||

| P,МПа | 0,29 | 0,29 | 1,875 | 1,875 | 1,875 | 1,625 | 0,29 |

| t, оС | -10 | -5 | 130 | 39 | 39 | 35 | -10 |

| i | 1440 | 1460 | 1745 | 1490 | 430 | 400 | 400 |

| v | 0,44 | ||||||

| P,МПа | 0,36 | 0,36 | 1,875 | 1,875 | 1,875 | 1,625 | 0,36 |

| t, оС | -5 | 0 | 120 | 39 | 39 | 35 | -5 |

| i | 1445 | 1470 | 1720 | 1490 | 430 | 400 | 400 |

| v | 0,36 | ||||||

| P,МПа | 0,44 | 0,44 | 1,875 | 1,875 | 1,875 | 1,625 | 0,44 |

| t, оС | 0 | 5 | 110 | 39 | 39 | 35 | 0 |

| i | 1450 | 1480 | 1695 | 1490 | 430 | 400 | 400 |

| v | 0,3 | ||||||

| P,МПа | 0,5 | 0,5 | 1,875 | 1,875 | 1,875 | 1,625 | 0,5 |

| t, оС | 5 | 10 | 100 | 39 | 39 | 35 | 5 |

| i | 1455 | 1490 | 1670 | 1490 | 430 | 400 | 400 |

| v | 0,25 | ||||||

2.2.2 Определение холодопроизводительности компрессора в стандартном и расчетном режимах

Стандартные условия:

t 0 = -15 о С – температура кипения

t k = +30 о С – температура конденсации

Стандартная холодопроизводительность, кВт:

Q o ст =lст qv ст Vh (1)

Q o ст =0,73*2144*0,147=230 кВт

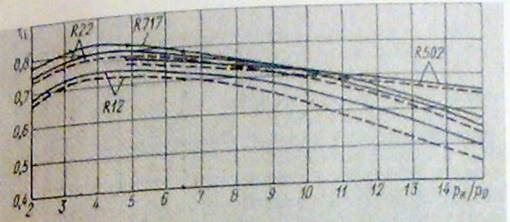

где l ст =0.73– коэффициент подачи компрессора для стандартного режима(tо =-15 о С и tк =+30 о С) [1. стр.57]

l-коэффициент подачи находится по графику в зависимости от степени повышения давления.

Рис.2 График для определения коэффициента подачи.

Степень повышения давления:

p = P k / Po (2)

p = 1,25 / 0,24= 5,2

Удельная массовая холодопроизводительность, кДж/кг

q 0 =i1 -i6 (3)

q 0 =1445-330=1115 кДж/кг.

Удельная объемная холодопроизводительность, кДж/м 3 [5. стр. 9]

q v = qo / v1 (4)

q v = 1115/ 0,52 = 2144кДж/м³.

Объем, описываемый поршнями, м 3 /с. [5. стр.105]

V h = p*Dп ²Sпzn/4 (5)

V h = 3,14*0,15²*0,13*4*16/4 = 0,147м3 /с

Расчетные условия:

t 0 = -5 о С – температура кипения

t k = +39 о С – температура конденсации

Расчетная холодопроизводительность, кВт:

1. Q o раб = (Qo ст lраб qv раб )/( lст qv ст ) (6)

Q o раб =(230*0,82*2972)/(0,73*2144)=358,1кВт

l раб =0.82 при p = 1,875 / 0,36= 5,2

q 0 раб =1470-400=1070 кДж/кг

q v раб = 1070/ 0,36= 2972кДж/м³.

2. Q o раб =lраб qv раб Vh (7)

Q o раб =0,82*2972*0,147=358,2 кВт

2.2.3 Определение основных параметров ХМ при различных температурах кипения

Массовый расход рабочего вещества, кг/с [4. стр. 113]

G ха = Qo / qo (8)

Адиабатная работа, кДж/кг [5. стр. 9] о С

l ад = i2 – i1` (9)

Адиабатная мощность компрессора, кВт:

N ад = Gха ×lад (10)

Индикаторная мощность в рабочем режиме, кВт:

N i = Nад / hi , (11)

где h i = 0,85 — индикаторный КПД [5. стр 106. рис.2.3.]

Эффективная мощность, кВт [2. стр114]

N е = Ni /hмех (12)

Электрическая мощность, кВт [4. стр 115]

N эл = Ne /hэд (13)

где h эд =0,9 – КПД электродвигателя;

- Эффективный холодильный коэффициент [4. стр133]

e е = Qo / Ne (14)

по расчетным формулам были получены значения параметров для разных температур кипения и сведены в таблицу 2

Таблица №2

| Основные параметры ХМ при разных температурах кипения |

| t0 | p | l | q0 | qv | Q0 |

| -15 | 7,8 | 0,76 | 1050 | 2000 | 223,1 |

| -10 | 6,5 | 0,78 | 1060 | 2409 | 276,2 |

| -5 | 5,2 | 0,82 | 1070 | 2972 | 358,1 |

| 0 | 4,3 | 0,83 | 1080 | 3600 | 439,2 |

| 5 | 3,8 | 0,82 | 1090 | 4360 | 525,6 |

| Gxa | lад | Nад | Ne | Nэл | e |

| 0,213 | 320 | 68,1 | 89,0 | 98,9 | 2,25 |

| 0,261 | 285 | 74,3 | 98,2 | 109,2 | 2,53 |

| 0,335 | 250 | 83,6 | 109,3 | 121,5 | 2,95 |

| 0,410 | 215 | 87,5 | 115,7 | 128,5 | 3,42 |

| 0,480 | 180 | 86,8 | 114,8 | 127,6 | 4,12 |

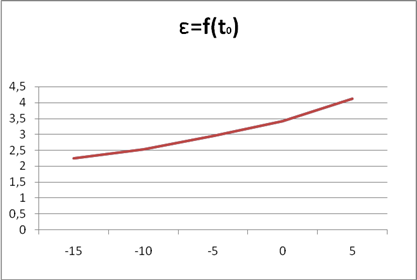

2.2.4 Определение зависимостей холодопроизводительности, мощности и холодильного коэффициента от температуры кипения

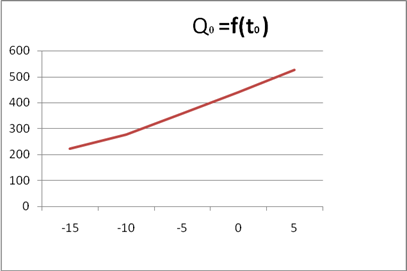

Зависимость холодопроизводительности от t0:

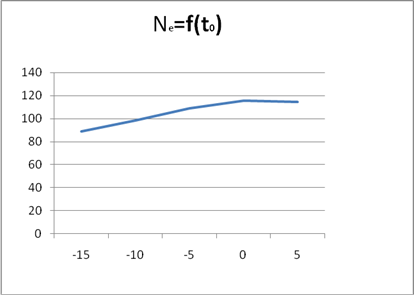

Зависимость эффективной мощности от t0:

Зависимость холодильного коэффициента от t0:

Глава 3. Оценка эффективности работы компрессора

3.1 Определение эксергетического К.П.Д в расчетном режиме

Строим цикл ХМ в диаграмме e-Iв соответствии с заданным расчетным режимом;

Рис.3 Цикл ХМ в диаграмме

Определяем эксергетические потери реального процесса сжатии, используя формулу:

Dк=G ха ×lад /(hi hэд hмех )-ôe2-1 (15)

так как процесс сжатия адиабатный,тогда ôe2-1 =ôi2-1,тогда формулу можно упростить: Dк=G ха ×lад (1/(hi hэд hмех )-1) (16)

Определяем эксергетический К.П.Д. реального процесса по формуле:

h e =(1- Dк/ Nэл )100% (17)

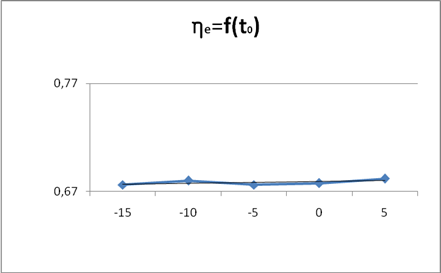

Результаты расчетов сведены в таблицу 3

Таблица №3, Значения эксергетического К.П.Д. с учетом потерь

| t0 | Gxa | lад | Dk | Nэл | he |

| -15 | 0,213 | 320 | 32,0352 | 98,9 | 0,676085 |

| -10 | 0,261 | 285 | 34,96095 | 109,2 | 0,679845 |

| -5 | 0,335 | 250 | 39,3625 | 121,5 | 0,676029 |

| 0 | 0,41 | 215 | 41,4305 | 128,5 | 0,677584 |

| 5 | 0,48 | 180 | 40,608 | 127,6 | 0,681755 |

По полученным данным строим график:

Так же теоретический эксергетический К.П.Д. можно считать по формуле:

h e =ete (18)

t e =(To -To/ с )/To (19)

Результаты расчетов сведены в таблицу 4

Таблица №4

|

Значения эксергетического К.П.Д. при разных температурах кипения

|

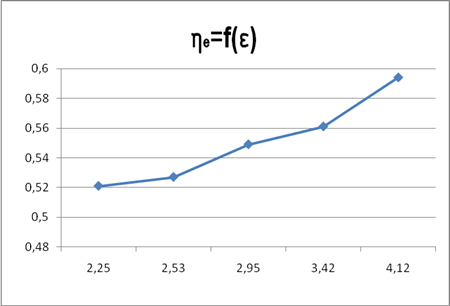

3.2 Определение зависимости h е = f ( e )

По полученным данным строим график:

Заключение.

Уменьшение холодопроизводительности компрессора по мере понижения температуры и, соответственно, давления кипения связано:

- с увеличением удельного объема пара, образующегося в испарителе;

- с увеличением объемных потерь в цилиндрах компрессора (уменьшается коэффициент подачи, т.к. возрастает степень сжатия);

- с увеличением потерь в регулирующем вентиле, т.к.

увеличивается доля парообразного ХА при дросселировании.

Все эти причины ведут к уменьшению массы жидкого агента, всасываемого компрессором в единицу времени, а ведь именно он, испаряясь, совершает полезную работу.

Аналогично меняется зависимость холодильного коэффициента от температуры кипения, т.к. он напрямую зависит от холодопроизводительности.

График зависимости эксергетического К.П.Д. с учетом потерь является линейным, т.к. в идеале процесс сжатия является адиабатным и приращение эксергии равно приращению энтальпии. В реальности же сжатие является политропным процессом в связи искусственным охлаждением компрессора и точка конца сжатия на графике может смещаться. График зависимости эксергетического К.П.Д. от холодильного коэффициета показывает что эффективность процесса, рассчитанная с учетом энергий различного потенциала может быть больше единицы( e ),а с учетом энергий одного потенциала-всегда меньше единицы(h е ).

При этом чем ближе температура кипения к температуре о/с, тем больше К.П.Д процесса.

График зависимости мощности от температуры кипения при постоянной температуре конденсации и числе оборотов имеет точку перегиба, т.к. мощность связана через холодопроизводительность с коэффициентом подачи, который в свою очередь тоже на графике зависимости от степени сжатия имеет экстремум. Это связано с тем, что при значительных степенях сжатия на подачу влияют перетечки газа через уплотнительные кольца и клапана, что приводит к уменьшению коэф. подачи, с уменьшением степени сжатия-подача растет до момента, когда на подачу начинает значительно влиять удельный объем всасываемого газа, уменьшающийся по мере увеличения температуры кипения.

Список использованной литературы

[Электронный ресурс]//URL: https://drprom.ru/kursovoy/porshnevoy-kompressor/

1. Холодильные компрессоры/ Под ред. А. В. Быкова: Справочник. — М.: Легкая и пищевая промышленность, 1981. -279 с.

2. Холодильные машины / Под общ. ред. Н. Н. Кошкина. Москва. Пищевая промышленность, 1973. — 512 с.

3. Теория и расчет поршневых компрессоров. Пластинин П. И.– М.: ВО «Агропромиздат», 1987. – 271 с.

4. Холодильные машины / Под общ. ред. И. А. Сакуна. — Л.: Машиностроение, Ленингр. отд-ние, 1985. — 512 с.

5. Тепловые и конструктивные расчеты холодильных машин / Под общ. ред. И. А. Сакуна. -Л.: Машиностроение,Ленигр.отделение,1987. — 423 с.

6. Л. М. Розенфельд. Примеры и расчеты холодильных машин и аппаратов. — Л.: Госторгиздат, 1960. – 236 с.

7. Тепловые и конструктивные расчеты холодильных машин / Под общ. ред. Н. Н. Кошкина. -Л.: Машиностроение, Ленигр. отд-ние, 1976. — 464 с.

8. Холодильные машины / Под общ. ред. Л. С. Тимофеевского. – С. – Петербург.: Политехника, 1997.-992 с.

9. Руководство по курсовому и дипломному проектированию по холодильным и компрессорным машинам / Под общ. ред. Р.М. Галиева. Москва.:Машиностроение, 1986.-263 с.