Правильный выбор средств измерений имеет важное значение для обеспечения требуемой точности измерений. Выбор средств измерений состоит в сравнении его основной погрешности с допустимой погрешностью измерений, при этом основная погрешность должна быть меньше (или равна) допускаемой погрешности измерения. На предприятии в выборе средств измерений принимают участие конструкторская, технологическая и метрологическая службы.

На стадии конструирования назначают допуски на размеры с учетом влияния погрешности измерений на размеры с учетом влияния погрешности измерений на неправильную приемку изделий. На стадии разработки технологического процесса изготовления изделий по каждой стадии указывают конкретные средства измерений и условия их применения с учетом допускаемой погрешности измерений. При этом оценивают экономические показатели.

Средства измерений выбирают в зависимости от точности (допуска) контролируемого изделия и допускаемой погрешности измерений, установленной ГОСТ 8.051-81. Кроме того, учитывают программу выпуска и габариты контролируемого изделия.

Технический контроль является важнейшей частью системы управления качеством продукции на машиностроительном предприятии. В системе технической подготовки производства технический контроль является неотъемлемой частью технологического процесса изготовления и ремонта изделия и разрабатывается в виде процесса технического контроля или операции технического контроля.

Технический контроль должен охватывать весь технологический процесс для предупреждения с заданной вероятностью пропуска дефектных заготовок, деталей и сборочных единиц при последующем изготовлении изделий.

1. МЕТОДЫ И СРЕДСТВА ИЗМЕРЕНИЙ

1.1 Выбор методов и средств измерений размеров в деталях типа “Корпус” и “Вал”

В данном проекте при измерении размеров деталей используется метод непосредственного сравнения с мерой, в котором значение измеряемой величины определяют непосредственно по отсчетному устройству многозначной меры СИ, на которое непосредственно действует сигнал измерительной информации.

Определение допускаемой погрешности производится по ГОСТ 8.051-81 [1].

По данному квалитету или допуску выбираем допускаемую погрешность. Допуск выбирается меньшим или равным данному.

1.1.1 Деталь типа «Корпус»

Внутренние размеры:

Расчет погрешности средства измерения вольтметр напряжением до 1В

... систематическую составляющую с погрешности вольтметра в точках 10 и 50 В Систематической погрешностью называется погрешность, остающаяся постоянной или закономерно изменяющейся во времени при повторных измерениях одной и той же ...

1) Ø42H6

По ГОСТ 8.051-81 для диапазона размеров свыше 30 до 50 мм и 6 квалитету точности, а также допуску, равному IT=16 мкм определяем значение допускаемой погрешности измерения: δ изм =5,0 мкм [1].

По таблице 2 (для внутренних размеров) методических указаний РД 50-98-86 выбираем СИ, у которого предельная погрешность измерения меньше или равна расчетному значению допускаемой погрешности СИ: δ си ≤ δизм [4].

Результаты выбора оформляем в виде таблицы 1:

2) Ø56H7

По ГОСТ 8.051-81 для диапазона размеров свыше 50 до 80 мм и 7 квалитету точности, а также допуску, равному IT=30 мкм определяем значение допускаемой погрешности измерения: δ изм =9,0 мкм [1].

Таблица 1

Средства измерения для размера Ø42H6

|

№СИ по РД |

Наименование и вариант исполнения |

δ си , мм |

δ изм , мм |

|

7в |

Нутромеры с ценой деления отсчетного устройства 0,001 и 0,002 мм |

2,5 |

5 |

|

8 |

Оптиметры и длиномеры горизонтальные, измерительные машины с ценой деления отсчетного |

1,5 |

5 |

|

9б |

Пневматические пробки с отсчетным прибором с ценой деления 1 мкм и 0,5 мкм с настройкой по установочным кольцам |

3,5 |

5 |

|

10 |

Пневматические пробки с отчетным прибором с ценой деления 0,2мкм с настройкой по установочным кольцам |

2,5 |

5 |

|

13 |

Приборы с электронным индикатором контакта 8 при настройке по концевым мерам 0 класса |

0,3 |

5 |

По таблице 2 (для внутренних размеров) методических указаний РД 50-98-86 выбираем СИ, у которого предельная погрешность измерения меньше или равна расчетному значению допускаемой погрешности СИ: δ си ≤ δизм [4].

Результаты выбора оформляем в виде таблицы 2:

Таблица 2

Средства измерения для размера Ø56H7

|

№СИ по РД |

Наименование и вариант исполнения |

δ си , мм |

δ изм , мм |

|

7 |

Нутромеры с ценой деления отсчетного устройства 0,001 и 0,002мм |

6 |

9 |

|

8а |

Оптиметры и длиномеры горизонтальные, измерительные машины с ценой деления отсчетного |

2,5 |

9 |

|

10 |

Пневматические пробки с отсчетным прибором с ценой деления 0,2мкм с настройкой по установочным кольцам |

0,8 |

9 |

|

12 |

Микроскопы универсальные измерительные при использовании штриховой головки 6,7 |

7 |

9 |

3)Ø78H8

По ГОСТ 8.051-81 для диапазона размеров свыше 50 до 80 мм и 8 квалитету точности, а также допуску, равному IT=46 мкм определяем значение допускаемой погрешности измерения: δ изм =12,0 мкм [1].

По таблице 2 (для внутренних размеров) методических указаний РД 50-98-86 выбираем СИ, у которого предельная погрешность измерения меньше или равна расчетному значению допускаемой погрешности СИ: δ си ≤ δизм [4].

Результаты выбора оформляем в виде таблицы 3:

Таблица 3

Средства измерения для размера Ø78H8

|

№СИ по РД |

Наименование и вариант исполнения |

δси, мм |

δизм, мм |

|

7 |

Нутромеры с ценой деления отсчетного устройства 0,001 и 0,002мм |

6 |

12 |

|

8а |

Оптиметры и длиномеры горизонтальные, измерительные машины с ценой деления отсчетного |

2,5 |

12 |

|

10 |

Пневматические пробки с отсчетным прибором с ценой деления 0,2мкм с настройкой по установочным кольцам |

0,8 |

12 |

|

11 |

Микроскопы инструментальные (большая и малая модели) |

10 |

12 |

|

12 |

Микроскопы универсальные измерительные при использовании штриховой головки |

7 |

12 |

Линейные размеры:

68 +0,08

По ГОСТ 8.051-81 для диапазона размеров свыше 50 до 80 мм, а также допуску, равному IT=74 мкм определяем значение допускаемой погрешности измерения: δ изм = 18,0 мкм [1].

По таблице 1 (для наружних размеров) методических указаний РД 50-98-86 выбираем СИ, у которого предельная погрешность измерения меньше или равна расчетному значению допускаемой погрешности СИ: δ си ≤ δизм [4].

Результаты выбора оформляем в виде таблицы 4:

Таблица 4

Средства измерения для размера 68 +0,08

|

№СИ по РД |

Наименование и вариант исполнения |

δси, мм |

δизм, мм |

|

1 |

2 |

3 |

4 |

|

4б |

Микрометры гладкие (МК) с величиной отсчета 0,01 мм при настройке на нуль по установочной мере |

5 |

18 |

|

6а |

Микрометры рычажные (МР и МРИ) с ценой деления 0,002 мм и 0,01 мм при установке на нуль по установочной мере и скобы рычажные (СР) с ценой деления 0,002 мм при настройке на нуль по концевым мерам длины при использовании на всем пределе измерения |

9 |

18 |

|

9а |

Головки рычажно-зубчатые (2ИГ) с ценой деления 0,002 мм и пределом измерения ±0,1 мм; с настройкой по концевым мерам длины на любое деление |

4 |

18 |

|

10а |

Головки рычажно-зубчатые (1ИГ) с ценой деления 0,001 мм и пределом измерения ±0,05 мм; с настройкой по концевым мерам длины на любое деление |

2 |

18 |

|

11а |

Индикаторы многооборотные (2МИГ) с ценой деления 0,002 мм и пределом измерения 2 мм |

8 |

18 |

|

12а |

Индикаторы многооборотные (1МИГ) с ценой деления 0,001 мм и пределом измерения 1 мм |

3 |

18 |

|

15а |

Головки измерительные пружинные (микрокаторы) (2ИГП, 2ИГПГ) сценой деления 0,002 мм и пределом измерения ±0,060 мм |

2 |

18 |

|

16а |

Головки измерительные пружинные (микрокаторы) (1ИГП, 1ИГПГ) с ценой деления 0,001 мм и пределом измерения ±0,030 мм |

1 |

18 |

|

17а |

Головки измерительные пружинные (микрокаторы) (05ИГП) с ценой деления 0,0005 мм и пределом измерения ±0,015 мм |

0,7 |

18 |

|

18а |

Головки измерительные пружинные (микрокаторы) (02ИГП) с ценой деления 0,0002 мм и пределом измерений ±0,006 мм |

0,4 |

18 |

|

19а |

Головки измерительные пружинные (микрокаторы) (01ИГП) с ценой деления 0,0001 мм и пределом измерений ±0,004 мм |

0,4 |

18 |

|

20а |

Головки измерительные пружинные малогабаритные (микаторы) (2ИПМ) с ценой деления 0,002 мм и пределом измерения ±0,1 мм |

3,5 |

18 |

|

21а |

Головки измерительные пружинные малогабаритные (микаторы) (1ИПМ, 1ИПМУ) с ценой деления 0,001 мм и пределом измерения ±0,05 мм |

2 |

18 |

|

22а |

Головки измерительные пружинные малогабаритные (микаторы) с нормальным измерительным усилием (05ИПМ) с ценой деления 0,0005 мм и пределом измерения ±0,025 мм |

0,9 |

18 |

|

23а |

Головки измерительные пружинные малогабаритные (микаторы) с уменьшенным измерительным усилием (05ИПМУ) с ценой деления 0,0005 мм и пределами измерения 0,025 мм |

0,8 |

18 |

|

24а |

Головки измерительные пружинные малогабаритные (микаторы) (02ИПМ, 02ИПМУ) с ценой деления 0,0002 мм и пределом измерения 0,010 мм |

0,7 |

18 |

|

25а |

Головки измерительные пружинно-оптические (оптикаторы) (1П) с ценой деления 0,001 мм и пределом измерения 0,25 мм |

1,1 |

18 |

|

26а |

Головки измерительные пружинно-оптические (оптикаторы) (05П) с ценой деления 0,0005 мм и пределом измерения 0,1 мм |

0,7 |

18 |

|

27а |

Головки измерительные пружинно-оптические (оптикаторы) (02П) с ценой деления 0,0002 мм и пределом измерения 0,050 мм |

0,35 |

18 |

|

28а |

Головки измерительные пружинно-оптические (оптикаторы) (01П) с ценой деления 0,0001 мм и пределом измерения 0,024 мм |

0,35 |

18 |

|

30а |

Оптиметр вертикальный, оптиметр горизонтальный, машина измерительная (ИЗМ) с ценой деления 0,001 мм и пределом измерения по шкале 0,1 мм, при измерении методом сравнения с мерой |

1 |

18 |

|

31 |

Микроскопы инструментальные (большая и малая модель) |

6 |

18 |

|

32а |

Микроскопы измерительные универсальные |

5,5 |

18 |

|

33а |

Машина измерительная (ИЗМ) при абсолютных измерениях |

1,5 |

18 |

|

34б |

Длиномеры: горизонтальный и вертикальный при измерениях методом сравнения с мерой |

2,5 |

18 |

|

35а |

Проекторы измерительные |

16 |

18 |

5)75 -0,1

По ГОСТ 8.051-81 для диапазона размеров свыше 50 до 80 мм, а также допуску, равному IT=74 мкм определяем значение допускаемой погрешности измерения: δ изм = 18,0 мкм [1].

По таблице 1 (для наружних размеров) методических указаний РД 50-98-86 выбираем СИ, у которого предельная погрешность измерения меньше или равна расчетному значению допускаемой погрешности СИ: δ си ≤ δизм [4].

Результаты выбора оформляем в виде таблицы 5:

Таблица 5

Средства измерения для размера 75 -0,1

|

№СИ по РД |

Наименование и вариант исполнения |

δси, мм |

δизм, мм |

|

1 |

2 |

3 |

4 |

|

4б |

Микрометры гладкие (МК) с величиной отсчета 0,01 мм при настройке на нуль по установочной мере |

5 |

18 |

|

9а |

Головки рычажно-зубчатые (2ИГ) с ценой деления 0,002 мм и пределом измерения ±0,1 мм; с настройкой по концевым мерам длины на любое деление |

4 |

18 |

|

10а |

Головки рычажно-зубчатые (1ИГ) с ценой деления 0,001 мм и пределом измерения ±0,05 мм; с настройкой по концевым мерам длины на любое деление |

2 |

18 |

|

11а |

Индикаторы многооборотные (2МИГ) с ценой деления 0,002 мм и пределом измерения 2 мм |

8 |

18 |

|

12а |

Индикаторы многооборотные (1МИГ) с ценой деления 0,001 мм и пределом измерения 1 мм |

3 |

18 |

|

15а |

Головки измерительные пружинные (микрокаторы) (2ИГП, 2ИГПГ) сценой деления 0,002 мм и пределом измерения ±0,060 мм |

2 |

18 |

|

16а |

Головки измерительные пружинные (микрокаторы) (1ИГП, 1ИГПГ) с ценой деления 0,001 мм и пределом измерения ±0,030 мм |

1 |

18 |

|

17а |

Головки измерительные пружинные (микрокаторы) (05ИГП) с ценой деления 0,0005 мм и пределом измерения ±0,015 мм |

0,7 |

18 |

|

18а |

Головки измерительные пружинные (микрокаторы) (02ИГП) с ценой деления 0,0002 мм и пределом измерений ±0,006 мм |

0,4 |

18 |

|

22а |

Головки измерительные пружинные малогабаритные (микаторы) с нормальным измерительным усилием (05ИПМ) с ценой деления 0,0005 мм и пределом измерения ±0,025 мм |

0,9 |

18 |

|

23а |

Головки измерительные пружинные малогабаритные (микаторы) с уменьшенным измерительным усилием (05ИПМУ) с ценой деления 0,0005 мм и пределами измерения 0,025 мм |

0,8 |

18 |

|

24а |

Головки измерительные пружинные малогабаритные (микаторы) (02ИПМ, 02ИПМУ) с ценой деления 0,0002 мм и пределом измерения 0,010 мм |

0,7 |

18 |

|

25а |

Головки измерительные пружинно-оптические (оптикаторы) (1П) с ценой деления 0,001 мм и пределом измерения 0,25 мм |

1,1 |

18 |

|

26а |

Головки измерительные пружинно-оптические (оптикаторы) (05П) с ценой деления 0,0005 мм и пределом измерения 0,1 мм |

0,7 |

18 |

|

27а |

Головки измерительные пружинно-оптические (оптикаторы) (02П) с ценой деления 0,0002 мм и пределом измерения 0,050 мм |

0,35 |

18 |

|

28а |

Головки измерительные пружинно-оптические (оптикаторы) (01П) с ценой деления 0,0001 мм и пределом измерения 0,024 мм |

0,35 |

18 |

|

30а |

Оптиметр вертикальный, оптиметр горизонтальный, машина измерительная (ИЗМ) с ценой деления 0,001 мм и пределом измерения по шкале 0,1 мм, при измерении методом сравнения с мерой |

1 |

18 |

|

31 |

Микроскопы инструментальные (большая и малая модель) |

6 |

18 |

|

32а |

Микроскопы измерительные универсальные |

5,5 |

18 |

|

33а |

Машина измерительная (ИЗМ) при абсолютных измерениях |

1,5 |

18 |

|

34б |

Длиномеры: горизонтальный и вертикальный при измерениях методом сравнения с мерой |

2,5 |

18 |

|

35а |

Проекторы измерительные |

16 |

18 |

6)155±0,15

По ГОСТ 8.051-81 для диапазона размеров свыше 120 до 180 мм, а также допуску, равному IT=250 мкм определяем значение допускаемой погрешности измерения: δ изм = 50,0 мкм [1].

По таблице 1 (для наружних размеров) методических указаний РД 50-98-86 выбираем СИ, у которого предельная погрешность измерения меньше или равна расчетному значению допускаемой погрешности СИ: δ си ≤ δизм [4].

Таблица 6

Средства измерения для размера 155±0,15

|

№СИ по РД |

Наименование и вариант исполнения |

δси, мм |

δизм, мм |

|

1 |

2 |

3 |

4 |

|

4б |

Микрометры гладкие (МК) с величиной отсчета 0,01 мм при настройке на нуль по установочной мере |

10 |

50 |

|

9а |

Головки рычажно-зубчатые (2ИГ) с ценой деления 0,002 мм и пределом измерения ±0,1 мм; с настройкой по концевым мерам длины на любое деление |

5 |

50 |

|

10а |

Головки рычажно-зубчатые (1ИГ) с ценой деления 0,001 мм и пределом измерения ±0,05 мм; с настройкой по концевым мерам длины на любое деление |

2,5 |

50 |

|

12а |

Индикаторы многооборотные (1МИГ) с ценой деления 0,001 мм и пределом измерения 1 мм |

3,5 |

50 |

|

13а |

Головки измерительные пружинные (микрокаторы) (10ИГП, 10ИГПГ) с ценой деления 0,01 мм и пределом измерений ±0,30 мм |

10 |

50 |

|

14а |

Головки измерительные пружинные (микрокаторы) (5ИГП, 5ИГПГ) с ценой деления 0,005 мм и пределом измерений ±0,15 мм |

9 |

50 |

|

15а |

Головки измерительные пружинные (микрокаторы) (2ИГП, 2ИГПГ) сценой деления 0,002 мм и пределом измерения ±0,060 мм |

2,5 |

50 |

|

16а |

Головки измерительные пружинные (микрокаторы) (1ИГП, 1ИГПГ) с ценой деления 0,001 мм и пределом измерения ±0,030 мм |

1,2 |

50 |

|

17а |

Головки измерительные пружинные (микрокаторы) (05ИГП) с ценой деления 0,0005 мм и пределом измерения ±0,015 мм |

0,8 |

50 |

|

18а |

Головки измерительные пружинные (микрокаторы) (02ИГП) с ценой деления 0,0002 мм и пределом измерений ±0,006 мм |

0,6 |

50 |

|

19а |

Головки измерительные пружинные (микрокаторы) (01ИГП) с ценой деления 0,0001 мм и пределом измерений ±0,004 мм |

0,5 |

50 |

|

20а |

Головки измерительные пружинные малогабаритные (микаторы) (2ИПМ) с ценой деления 0,002 мм и пределом измерения ±0,1 мм |

4,5 |

50 |

|

21а |

Головки измерительные пружинные малогабаритные (микаторы) (1ИПМ, 1ИПМУ) с ценой деления 0,001 мм и пределом измерения ±0,05 мм |

2 |

50 |

|

22а |

Головки измерительные пружинные малогабаритные (микаторы) с нормальным измерительным усилием (05ИПМ) с ценой деления 0,0005 мм и пределом измерения ±0,025 мм |

1 |

50 |

|

23а |

Головки измерительные пружинные малогабаритные (микаторы) с уменьшенным измерительным усилием (05ИПМУ) с ценой деления 0,0005 мм и пределами измерения 0,025 мм |

0,9 |

50 |

|

24а |

Головки измерительные пружинные малогабаритные (микаторы) (02ИПМ, 02ИПМУ) с ценой деления 0,0002 мм и пределом измерения 0,010 мм |

0,9 |

50 |

|

25а |

Головки измерительные пружинно-оптические (оптикаторы) (1П) с ценой деления 0,001 мм и пределом измерения 0,25 мм |

1,3 |

50 |

|

26а |

Головки измерительные пружинно-оптические (оптикаторы) (05П) с ценой деления 0,0005 мм и пределом измерения 0,1 мм |

0,7 |

50 |

|

27а |

Головки измерительные пружинно-оптические (оптикаторы) (02П) с ценой деления 0,0002 мм и пределом измерения 0,050 мм |

0,45 |

50 |

|

28а |

Головки измерительные пружинно-оптические (оптикаторы) (01П) с ценой деления 0,0001 мм и пределом измерения 0,024 мм |

0,40 |

50 |

|

30а |

Оптиметр вертикальный, оптиметр горизонтальный, машина измерительная (ИЗМ) с ценой деления 0,001 мм и пределом измерения по шкале 0,1 мм, при измерении методом сравнения с мерой |

1 |

50 |

|

32а |

Микроскопы измерительные универсальные |

9 |

50 |

|

33а |

Машина измерительная (ИЗМ) при абсолютных измерениях |

3 |

50 |

|

34б |

Длиномеры: горизонтальный и вертикальный при измерениях методом сравнения с мерой |

1,5 |

50 |

1.1.2 Деталь типа «Вал»

Наружные размеры:

1) Ø54h5

По ГОСТ 8.051-81 для диапазона размеров свыше 50 до 80 мм и 5 квалитету точности, а также допуску, равному IT=13 мкм определяем значение допускаемой погрешности измерения: δ изм =4,0 мкм [1].

По таблице 1 (для наружних размеров) методических указаний РД 50-98-86 выбираем СИ, у которого предельная погрешность измерения меньше или равна расчетному значению допускаемой погрешности СИ: δ си ≤ δизм [4].

Результаты выбора оформляем в виде таблицы 7:

Таблица 7

Средства измерения для размера Ø54h5

|

№СИ по РД |

Наименование и вариант исполнения |

δси, мм |

δизм, мм |

|

6в |

Микрометры рычажные (МР и МРИ) с ценой деления 0,002 мм и 0,01 мм при установке на нуль по установочной мере и скобы рычажные (СР) с ценой деления 0,002 мм при настройке на нуль по концевым мерам длины и использовании отсчета на ±10 делениях шкалы |

3 |

4 |

|

12а |

Индикаторы многооборотные (1МИГ) с ценой деления 0,001 мм и пределом измерения 1 мм |

3 |

4 |

|

30а |

Оптиметр вертикальный, оптиметр горизонтальный, машина измерительная (ИЗМ) с ценой деления 0,001 мм и пределом измерения по шкале 0,1 мм, при измерении методом сравнения с мерой |

1 |

4 |

|

32в |

Микроскопы измерительные универсальные |

4 |

4 |

|

33а |

Машина измерительная (ИЗМ) при абсолютных измерениях |

1,5 |

4 |

|

34б |

Длиномеры: горизонтальный и вертикальный при измерениях методом сравнения с мерой |

1,5 |

4 |

2) Ø68r6

По ГОСТ 8.051-81 для диапазона размеров свыше 50 до 80 мм и 6 квалитету точности, а также допуску, равному IT=19 мкм определяем значение допускаемой погрешности измерения: δ изм =5,0 мкм [1].

По таблице 1 (для наружних размеров) методических указаний РД 50-98-86 выбираем СИ, у которого предельная погрешность измерения меньше или равна расчетному значению допускаемой погрешности СИ: δ си ≤ δизм [4].

Результаты выбора оформляем в виде таблицы 8:

Ø72d7

По ГОСТ 8.051-81 для диапазона размеров свыше 50 до 80 мм и 7 квалитету точности, а также допуску, равному IT=30 мкм определяем значение допускаемой погрешности измерения: δ изм =9,0 мкм [1].

Таблица 8

Средства измерения для размера Ø68r6

|

№СИ по РД |

Наименование и вариант исполнения |

δси, мм |

δизм, мм |

|

6в |

Микрометры рычажные (МР и МРИ) с ценой деления 0,002 мм и 0,01 мм при установке на нуль по установочной мере и скобы рычажные (СР) с ценой деления 0,002 мм при настройке на нуль по концевым мерам длины и использовании отсчета на ±10 делениях шкалы |

3 |

5 |

|

9а |

Головки рычажно-зубчатые (2ИГ) с ценой деления 0,002 мм и пределом измерения ±0,1 мм; с настройкой по концевым мерам длины на любое деление |

4 |

5 |

|

10а |

Головки рычажно-зубчатые (1ИГ) с ценой деления 0,001 мм и пределом измерения ±0,05 мм; с настройкой по концевым мерам длины на любое деление |

2 |

5 |

|

12б |

Индикаторы многооборотные (1МИГ) с ценой деления 0,001 мм и пределом измерения 1 мм |

2,5 |

5 |

|

15а |

Головки измерительные пружинные (микрокаторы) (2ИГП, 2ИГПГ) сценой деления 0,002 мм и пределом измерения ±0,060 мм |

2 |

5 |

|

30б |

Оптиметр вертикальный, оптиметр горизонтальный, машина измерительная (ИЗМ) с ценой деления 0,001 мм и пределом измерения по шкале 0,1 мм, при измерении методом сравнения с мерой |

0,5 |

5 |

|

32в |

Микроскопы измерительные универсальные |

4 |

5 |

|

33а |

Машина измерительная (ИЗМ) при абсолютных измерениях |

1,5 |

5 |

По таблице 1 (для наружних размеров) методических указаний РД 50-98-86 выбираем СИ, у которого предельная погрешность измерения меньше или равна расчетному значению допускаемой погрешности СИ: δ си ≤ δизм [4].

Результаты выбора оформляем в виде таблицы 9:

Таблица 9

Средства измерения для размера Ø72d7

|

№СИ по РД |

Наименование и вариант исполнения |

δси, мм |

δизм, мм |

|

1 |

2 |

3 |

4 |

|

4б |

Микрометры гладкие (МК) с величиной отсчета 0,01 мм при настройке на нуль по установочной мере |

5 |

9 |

|

6б |

Микрометры рычажные (МР и МРИ) с ценой деления 0,002 мм и 0,01 мм при установке на нуль по установочной мере и скобы рычажные (СР) с ценой деления 0,002 мм при настройке на нуль по концевым мерам длины при использовании на всем пределе измерения |

5 |

9 |

|

7д |

Индикаторы часового типа (ИЧ и ИТ) с ценой деления 0,01 мм и пределом измерения от 2 до 10 мм, класс точности 1 |

6 |

9 |

|

9а |

Головки рычажно-зубчатые (2ИГ) с ценой деления 0,002 мм и пределом измерения ±0,1 мм; с настройкой по концевым мерам длины на любое деление |

4 |

9 |

|

10а |

Головки рычажно-зубчатые (1ИГ) с ценой деления 0,001 мм и пределом измерения ±0,05 мм; с настройкой по концевым мерам длины на любое деление |

2 |

9 |

|

11в |

Индикаторы многооборотные (2МИГ) с ценой деления 0,002 мм и пределом измерения 2 мм |

4 |

9 |

|

12б |

Индикаторы многооборотные (1МИГ) с ценой деления 0,001 мм и пределом измерения 1 мм |

2,5 |

9 |

|

30а |

Оптиметр вертикальный, оптиметр горизонтальный, машина измерительная (ИЗМ) с ценой деления 0,001 мм и пределом измерения по шкале 0,1 мм, при измерении методом сравнения с мерой |

1 |

9 |

|

32в |

Микроскопы измерительные универсальные |

4 |

9 |

|

33а |

Машина измерительная (ИЗМ) при абсолютных измерениях |

1,5 |

9 |

|

35в |

Проекторы измерительные |

7 |

9 |

Линейные размеры:

66 +0,08

По ГОСТ 8.051-81 для диапазона размеров свыше 50 до 80 мм, а также допуску, равному IT=74 мкм определяем значение допускаемой погрешности измерения: δ изм = 18,0 мкм [1].

По таблице 1 (для наружных размеров) методических указаний РД 50-98-86 выбираем СИ, у которого предельная погрешность измерения меньше или равна расчетному значению допускаемой погрешности СИ: δ си ≤ δизм [4].

Результаты выбора оформляем в виде таблицы 10:

5) 125 -0,2

По ГОСТ 8.051-81 для диапазона размеров свыше 120 до 180 мм, а также допуску, равному IT=160 мкм определяем значение допускаемой погрешности измерения: δ изм = 40,0 мкм [1].

Таблица 10

Средства измерения для размера 66 +0,08

|

№СИ по РД |

Наименование и вариант исполнения |

δси, мм |

δизм, мм |

|

31 |

Микроскопы инструментальные (большая и малая модель) |

6 |

18 |

|

32б |

Микроскопы измерительные универсальные |

7 |

18 |

|

33а |

Машина измерительная (ИЗМ) при абсолютных измерениях |

1,5 |

18 |

|

38б |

Глубиномеры микрометрические при измерении с настройкой по установочным мерам |

7 |

18 |

По таблице 1 (для наружних размеров) методических указаний РД 50-98-86 выбираем СИ, у которого предельная погрешность измерения меньше или равна расчетному значению допускаемой погрешности СИ: δ си ≤ δизм [4].

Результаты выбора оформляем в виде таблицы 11:

Таблица 11

Средства измерения для размера 125 -0,2

|

№СИ по РДНаименование и вариант исполненияδси, ммδизм, мм |

|||

|

4а |

Микрометры гладкие (МК) с величиной отсчета 0,01 мм при настройке на нуль по установочной мере |

15 |

40 |

|

5а |

Скобы индикаторные (СИ) с ценой деления 0,01 мм |

20 |

40 |

|

6а |

Микрометры рычажные (МР и МРИ) с ценой деления 0,002 мм и 0,01 мм при установке на нуль по установочной мере и скобы рычажные (СР) с ценой деления 0,002 мм при настройке на нуль по концевым мерам длины при использовании на всем пределе измерения |

14 |

40 |

|

12а |

Индикаторы многооборотные (1МИГ) с ценой деления 0,001 мм и пределом измерения 1 мм |

3,5 |

40 |

|

32а |

Микроскопы измерительные универсальные |

9 |

40 |

измерение контроль размер деталь

1.2 Разработка принципиальных схем средств измерений и описание принципа функционирования, настройки и процесса измерения

2.1 Нутромеры с ценой деления отсчетного устройства 0,001 и 0,002 мм

Назначение изделия

Нутромер предназначен для измерения внутренних размеров изделий относительным методом.

Нормальные условия эксплуатации

Температура, °С (20±5)

Относительная влажность воздуха, % (58±20)

Атмосферное давление, кПа (101,3±3)

Технические характеристики

Цена деления, мм — 0,001

Диапазон измерений, мм 6-10,10-18,18-35,35-50, 50-100, 50-160, 100-160, 160-250, 250-450

Механизм нутромера представляет собой сочетание клиновой передачи (корпус нутромера) с отсчетным устройством (индикатор).

В качестве измерительных и центрирующих элементов используются диаметрально расположенные полусферы, либо наконечники.

Предел допускаемой погрешности:

- для диапазона 6 — 50 мм — 1,8 мкм;

- для диапазона 50- 400мм — 2,5 мкм.

Технические требования

1. Нутромеры следует изготавливать в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

- Основная погрешность нутромеров, включая погрешность отсчетного устройства, погрешность центрирования и размах показаний при температуре 20 °С и относительной влажности до 80 % не должна превышать значений, указанных в табл. 12.

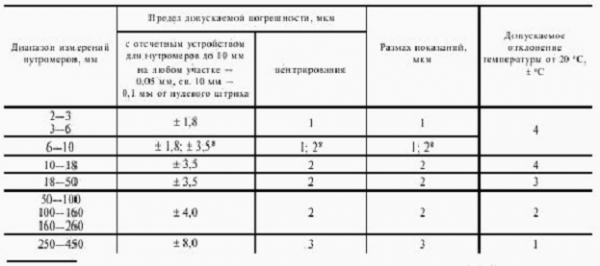

Таблица 12

Пределы погрешностей по ГОСТ 9244-75

3. Размах показаний нутромеров не должен превышать 1/3 цены деления шкалы индикатора.

- Погрешность нутромеров, вносимая неточным расположением центрирующего мостика, не должна превышать 1/3 цены деления шкалы индикатора при вертикальном расположении нутромера.

- Параметр шероховатости измерительных поверхностей стержней — Ra ≤ 0,16 мкм, а опорных поверхностей центрирующих мостиков — Ra ≤ 0,63 мкм по ГОСТ 2789.

- Твердость опорных поверхностей центрирующих мостиков нутромеров с диапазоном измерений более 18 мм должна быть не менее 57 HRC, по ГОСТ 9013, а нутромеров с диапазоном измерений до 18 мм — не менее 47HRC, по ГОСТ 9013.

- Нутромеры должны иметь ручку из материала с малой теплопроводностью.

- Наружные металлические поверхности нутромеров должны иметь надежное антикоррозийное покрытие по ГОСТ 9.303 или ГОСТ 9.032.

- Полный средний срок службы нутромеров — не менее пяти лет.

- Среднее время восстановления нутромеров — не более 4ч.

Комплектность

1. Нутромер

- Отсчетное устройство

- Набор сменных вставок, обеспечивающих возможность измерения нутромером любого размера в заданном диапазоне измерений

- Установочные кольца по ГОСТ 14865 по заказу потребителя

5. Футляр

- Паспорт

В данном курсовом проекте индикаторным нутромером измеряется внутренний размер Ø56H7.

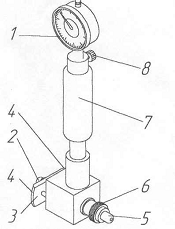

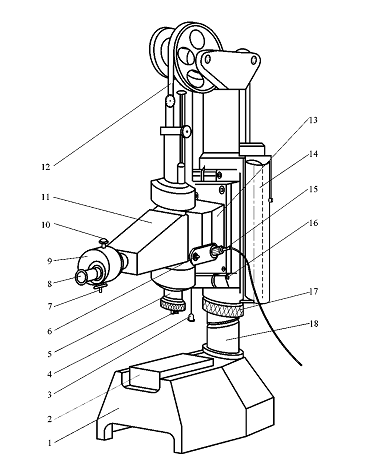

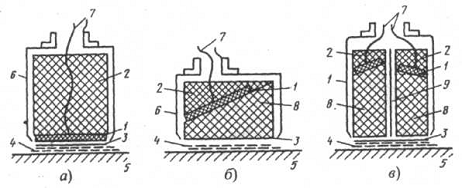

На корпусе нутромера расположена ручка 7, отсчетное устройство 1, которое крепится винтом 8, а также два стержня: подвижный стержень 2 и неподвижный стержень 5, закрепленный контргайкой 6. Перемещения подвижного стержня фиксируются отсчетным устройством. Центрирующая планка (мостик) 3 не позволяет сместиться линии измерения относительно диаметра отверстия.

Рис.1. Нутромер с ценой деления отсчетного устройства 0,001 и 0,002 мм:

- отсчетное устройство, 2 — подвижный стержень, 3 — центрирующая планка (мостик), 4 — опоры,

- неподвижный стержень, 6 — контргайка, 7 — ручка, 8 -винт

Методы и средства поверки

Поверка по МИ 2193-92

Первичная поверка при выпуске из производства. Межповерочный интервал устанавливается потребителем в зависимости от интенсивности эксплуатации нутромера.

Поверка нутромеров в основном заключается в поверке точности механизма и точности центрирования. Поверку наиболее полно производят по образцовым кольцам. Более часто поверку нутромеров с отчетным устройством производят по набору концевых мер длины с боковиками и другими принадлежностями к концевым мерам длины. Некоторые типоразмеры поверяют на горизонтальном оптиметре или измерительной машине. Для поверки нутромеров изготовляют различного рода приспособления.

Для нутромеров предусмотрена поверка погрешности центрирования, которая определяется по разности показаний нутромера при настройке на размер по блоку концевых мер (центрирующее устройство не учитывает) и измерении кольца тогоже размера, что и блок (центрирующее устройство учитывает).

Обычно погрешность центрирования нормируется величиной, не превышающей цены деления отсчетной головки.

Помимо точностных данных при поверке определяют величину измерительного усилия измерительного стержня и усилия центрирующего устройства.

Подготовка к работе

1. Перед началом работы нутромер выдержать на рабочем месте не менее трех часов.

- Протереть нутромер и детали чистой тканью смоченной в нефрасе и протереть чистой сухой тканью.

- Не допускать ударов по нутромеру.

Индикаторные нутромеры служат для относительных измерений внутренних размеров путем сличения поверяемых размеров с размером образца. В качестве образца может служить, блок концевых мер (плиток) с боковиками, калибр-кольцо, микрометр и т. п.

Для установки нутромера по концевым мерам устанавливают между двумя боковиками блок концевых мер требуемого размера. Отжав мостик вводят нутромер между боковиками. При использовании специального боковика мостик нутромера опирается на выступающие плоскости боковика. При использовании стандартных боковиков мостик должен быть закреплен так, чтобы он не касался измерительной поверхности боковика. Слегка покачивая нутромер, находят наименьшее показание индикатора, которое соответствует установленному размеру.

При установке нутромера по образцовому кольцу поджимают мостик и нутромер осторожно вводят в кольцо с таким расчетом, чтобы линия измерения совпадала с отмеченным осевым сечением кольца., в котором заранее измерен его размер. Наклоняя нутромер (рис. 1) в вертикальной плоскости, фиксируют максимальное отклонение стрелки нутромера, т. е. момент, когда стрелка изменяет направление своего движения. В этом положении нутромера поворачивают шкалу индикатора до совпадения ее нулевого деления со стрелкой и затягивают стопор, чтобы шкала индикатора не сместилась во время измерений.

Процесс измерения

1. При измерении внутреннего размера, после настройки нутромер вводят в контролируемое отверстие изделия и повторяют операции, которые выполнялись при настройке нутромера.

2. Покачивая нутромер в вертикальной плоскости, фиксируют наибольшее отклонение стрелки индикатора, которое соответствует диаметру отверстия. При отсчете отклонения размера отверстия изделия от номинального размера руководствуются следующим правилом. Отклонение принимают со знаком «-» минус, если стрелка индикатора перешла за нулевое деление. В этом случае диаметр отверстия меньше диаметра аттестационного кольца. Отклонение от номинального размера принимают со знаком «+» плюс, если стрелка индикатора не дошла до нулевого деления. Значение отклонения подсчитывают умножением числа делений на цену делений, равную 0,001 мм.

Уход и хранение

Нутромер индикаторный состоит из точного механизма для внутренних измерений и точного отсчетного прибора. Поэтому необходимо соблюдать следующее:

- Следует оберегать нутромер от ударов и не допускать падения его даже с незначительной высоты.

- Не производить резких толчков на измерительный стержень нутромера.

- Не прилагать больших усилий в случае заклинивания, так как это может вызвать порчу и поломку нутромера.

- Не допускать попадания в механизм нутромера наждачной пыли, грязной эмульсии и т. п.

— Установку индикатора в зажиме нутромера производить без применения усилий. Недопустимо проворачивание индикатора за корпус при неполностью отпущенном зажиме, т. к. это может повредить втулку и нарушить правильный ход измерительного стержня индикатора.

- Не допускать попадания в индикатор нутромера влаги и масел.

- Хранить нутромеры индикаторные и их принадлежности необходимо чистыми, в футлярах, в сухом помещении.

- Не следует разрешать разборку нутромеров лицам, не имеющим отношения к ремонту нутромеров [6].

1.2.2 Индикаторы многооборотные (1МИГ) с ценой деления 0,002 мм и пределом измерения 2 мм

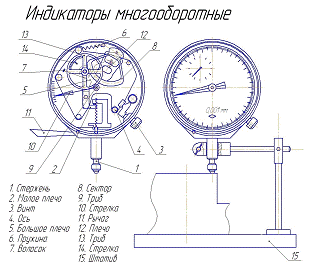

Под рычажно-зубчатыми измерительными головками понимают измерительные головки осевого действия, в которых передаточный механизм состоит из рычажных и зубчатых передач.

Основные технические характеристики

Рычажно-зубчатые головки изготавливают с ценой деления 0,001 и 0, 002мм. Многооборотные головки имеют на циферблате 200 делений круговой шкалы с нулевым штрихом посередине, здесь также расположен указатель числа оборотов стрелки. Полное число оборотов стрелки равно 5.

Диапазон показаний составляет + — 0,10 мм.

Измерительное усилие у многооборотных головок составляет 200 сН с колебанием 50-70 сН.

Масса у многооборотных головок более 100г.

Схема и конструкция

Рис.2. Рычажно-зубчатая головка многооборотная (1МИГ)

Многооборотные рычажно-зубчатые головки имеют механизм, состоящий из двух рычажных передач, одной зубчатой пары и на конце кинематической цепи ещё одной дополнительной передачи. Можно, например , установить ещё одну зубчатую передачу, но погрешность её будет больше влиять, чем погрешность рычажной передачи. Поэтому более правильно добавить дополнительные рычажные пары с плечами 12 и 13.

Измерительный стержень 1 плоской поверхностью контактирует со сферой малого плеча 2 первой рычажной передачи. Специальная конфигурация верхней части стержня 1 позволяет получить механизм, разгруженный от удара. Это название возникло вследствие того, что если произвести удар по измерительному стержню вверх вдоль его оси, то удар не передаётся на весь механизм головки.

Сферическая контактивная часть малого плеча 2, взаимодействующая с измерительным стержнем, расположена эксцентрично относительно цилиндра, с помощью которого она устанавливается на рычаге. Благодаря этому поворотом опоры можно изменять размер малого плеча, т.е. регулировать передаточное число всего механизма. Большое плечо 5 рычажной передачи контактирует со сферической опорой на секторе 8. Положение сферической опоры на секторе также может изменяться для регулировки с целью компенсации погрешностей механизма. Сектор 8 зацепляется с трибом 9, на оси которого установлена стрелка 10. На этой же оси закреплен один конец спиральной пружины (волоска) 7, а второй конец ее укреплен на плате, на которой монтируется весь механизм.

Поскольку головка является многооборотной, в схеме ее предусмотрена дополнительная трибка 14, на оси которой расположена стрелка оборотов 15 и волосок 7.

Для установки стрелки в нулевое положение весь механизм с рычажной и зубчатой передачами размещается на одном основании (плате), поворачиваемом при установке стрелки на нуль на оси 4 с помощью винта 3, к которому плата прижимается пружиной 6. Такое устройство обеспечивает поворот всего механизма винтом 3 относительно неподвижной точки контакта на стержне 1, и этим обеспечивается так называемый фиксированный нуль, т.е. нулевое положение шкалы и стрелки при поверке и при измерении соответствует определенному положению механизма.

Арретирование измерительного наконечника осуществляется с помощью рычага 11, воздействующего на верхнюю часть измерительного стержня.

Все оси механизма головки установлены на корундовых подшипниках. Контактные поверхности обычно армируются твердым сплавом.

На корпусе головки установлены передвижные указатели для обозначения границ допуска. Головка в штативе иди стойке крепится за гильзу диаметром 8мм.

Погрешности измерения

Для многооборотных индикаторов погрешность составляет 2-3 значения цены деления при использовании диапазона показаний до 1мм.

Погрешность измерения многооборотными головками для размеров 1-250 мм составляет 2-6 мкм для цены деления 0,001 мм.

Поверка точности

Поверку рычажно-зубчатых головок в основном производят по концевым мерам длины 3-4-го разрядов. Отдельно поверяют погрешность головок головок при измерении биения с помощью оправок. Необходимо обратить внимание на то, что при поверке головку устанавливают в стойке. А поэтому выявляемая погрешность не будет равна погрешности измерения, когда эта же головка будет установлена на штативе, обладающем меньшей жесткостью.

Процесс измерения

Рычажно-зубчатые головки при измерениях устанавливают на стойки типа С-Ш и штативы типа Ш-I. При настройке индикаторов на размер по блоку концевых мер опускают кронштейн с индикатором по колонке стойки так, чтобы измерительный наконечник коснулся меры и стрелка установилась около нулевого положения. Затем поворотом шкалы стрелку устанавливают на ноль и проводят несколько раз арретирование (подъем и опускание) стержня, проверяя правильность настройки. По показаниям прибора находят как отклонения размера изделия от размера меры, так и его знак [5].

1.2.3 Длиномеры вертикальные при измерении методом сравнения с мерой

Длиномеры предназначены для измерения линейных размеров различных объектов. На длиномерах можно проводить измерения методом непосредственной оценки в пределах длины шкалы до 100 мм и методом сравнения с мерой с помощью концевых мер и других аттестованных деталей свыше 100 мм.

Основные технические характеристики

Диапазон измерения, мм:

а) методом непосредственной оценки 0-100

б) на приборе 0-250

Цена младшего разряда цифрового отсчетного устройства, мкм 0,5

Измерительное усилие, Н (2,0 ± 0,5)

Погрешность измерения, мм +(0,0012± L/120000)

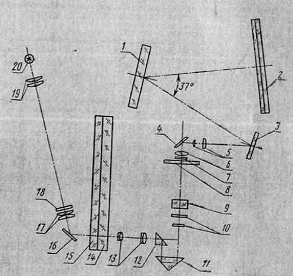

Конструкция и принципиальная схема

Рис. 3. Принципиальная схема

Лучи света от лампы 20 через конденсор 19, светофильтр 18, осветительные линзы 17 и зеркала 16 освещают миллиметровую шкалу 1 защитным стеклом 15. Изображение штрихов шкалы объективом 13 через прямоугольные призмы 12, 11, дополнительные линзы 10 и плоскопараллельную пластину 9 проецируется на сетку 7, на которой нанесены шкала десятых долей миллиметра и индекс. На лимбе 8 нанесена шкала тысячных долей миллиметра. Лимб 8 и сетка 7 находятся в фокальной плоскости объектива 5. Изображение миллиметровых штрихов, десятых и тысячных долей миллиметра, а также индекс переносятся коллективом 6, зеркалом 4, объективом 5 на экран 2 с помощью зеркал 3 и 1.

Рис. 3. Общий вид вертикального длиномера: 1 — основание; 2 — стол; 3 — гирька; 4 — измерительный наконечник; 5 — шпиндель; 6 — стопорный винт; 7 — маховичок; 8 — окулярный микрометр; 9 — отсчетный микроскоп; 10 — регулировочная головка; 11 — консоль; 12 — стальная лента; 13 — кронштейн; 14 — цилиндр; 15 — осветитель; 16 — стопорный винт; 17 — гайка; 18 — стойка.

Процесс измерения

Измерение изделий с плоскими поверхностями.

1. Надеть на измерительный штифт сферический наконечник и закрепить его винтом. Опустить пиноль в крайнее положение. Затем опустить измерительное устройство с помощью маховиков 7 (см. рис.3) при отвернутом винте 6 до соприкосновения наконечника с поверхностью стола (если измеряемая деталь устанавливается на стол).

В таком положении закрепить винт 6.

- Нажать кнопку «0←» на передней панели УЦИ;

- тем самым, обнулив его (на табло высветится сообщение «0.0000»).

Произвести трехкратное арретирование с помощью маховичка для проверки постоянства контакта.

3. При работе в режиме непосредственной оценки необходимо поднять пиноль, установить измеряемое изделие на столе и опустить пиноль до контакта наконечника с изделием. На табло высветится значение измеряемого изделия.

Для повышения точности измерений снять не менее трех отсчетов и вычислить их среднее арифметическое значение.

Изменение пределов измерения

При измерении изделий длиной более 100 мм поднять измерительную головку на колонке на 100 или 150 мм с помощью маховика при отжатом стопорном винте, после чего зажать стопорный винт. На стол пол измерительный наконечник установить плоскопараллельную концевую меру длины 100 мм или набор мер 150мм.

Опустить пиноль до контакта наконечника с поверхностью концевой меры и нажать кнопку обнуления «0←». Затем убрать со стола концевую меру установить изделие и снять отсчет.

Размер изделия равен сумме отсчета, полученного на измерительном устройстве и действительного значения размера концевой меры.

Снятие отсчета по микроскопу

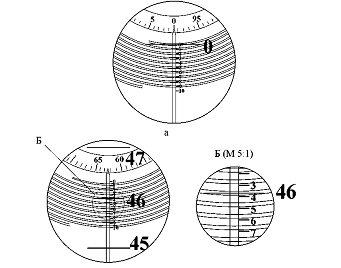

Рис. 4. Шкалы отсчетного микроскопа: а — в нулевом положении; б — в произвольном

Полное значение отсчета размера по микроскопу состоит из:

1) значения штриха основной миллиметровой шкалы, видимого в поле зрения в зоне витков двойной спирали (на рис. 4 — 46);

2) значения штриха неподвижной шкалы, ближайшего меньшего к штриху основной шкалы (на рис. 4 — 0,3);

- значения штриха круговой шкалы, оказавшегося против указателя при расположении витка двойной спирали по бокам штриха основной шкалы (на рис. 4 — 0,063).

Итог: 46,363 мм.

Методы и средства поверки

Поверка по ГОСТ 8.050-73

При поверке проверяют взаимодействие узлов длиномера; крепление съемных, сменных и подвижных частей должно быть надежным; перемещение подвижных частей прибора должно быть плавным; несимметричность концов любого штриха миллиметровой шкалы относительно шкалы десятых долей миллиметра у длиномеров типа ДВЭ не должно превышать длины штриха миллиметровой шкалы; штрихи миллиметровой шкалы при совмещении с кривой спирали у длиномеров типа ДВО должны соприкасаться с ней в середине рабочего промежутка шкалы десятых долей

миллиметра; смещение изображения всех штрихов микрометровой шкалы относительно изображения индекса при перемещении изображения шкалы не должно превышать 0,1 длины короткого штриха у длиномеров типа ДВЭ. Плоскостность измерительной поверхности ребристого стола проверяют интерференционным методом при помощи нижней плоской стеклянной пластины.

Ориентацию рабочего промежутка шкалы десятых долей по ходу измерительного стержня у приборов типа ДВО проверяют при перемещении измерительного стержня. Наблюдают за смещением какой-либо точки миллиметровой шкалы относительно рабочего промежутка шкалы десятых долек миллиметра. Смешение должно быть не более 1/4 ширины рабочего промежутка.

Подготовка к работе

До начала работы с длиномером необходимо ознакомиться с техническим описанием и инструкцией по эксплуатации.

Для обеспечения нормальной работы длиномера температура воздуха в помещении должна быть (20 ± 2)°С при относительной влажности воздуха не более 80%; частота возмущающих гармонических колебаний не должна превышать 30 Гц, амплитуда скорости колебаний — 0,06 мм/с.

К рабочему месту должны быть подведены сетевой кабель напряжением 220 В, 50 Гц и шина заземления.

Установить длиномер в горизонтальное положение по уровню 14.

Заземлить длиномер. Зажим 20 » — «, расположенный на задней стенке основания 2, соединить с шиной заземления проводником с сопротивлением не более 0,1 Ω.

Питание длиномера осуществляется от сети 220В и должно быть независимым от других потребителей.

Подключить длиномер к сети сетевым кабелем 19.

Снять показания с табло блока индикации можно не ранее, чем через 5 минут после включения.

Для нормального функционирования длиномера после восьми часов непрерывной работы следует сделать часовой перерыв.

Включение блока индикации осуществляется тумблером 17 на боковой стенке измерительного устройства, после чего блок готов к работе в режиме отсчета в «относительной» системе координат. Начало отсчета для «относительной» системы координат может быть задано нажатием кнопки «0←», при этом значение координаты обнуляется.

В блоке индикации предусмотрена возможность работы в «абсолютной» системе координат, начало которой совпадает с референтной точкой преобразователя перемещений. Для перехода к этой системе координат необходимо нажать кнопку «А/О».

При первом, после включения блока индикации, переходе в этот режим на дисплее блока появится надпись; «not.Ptr», что говорит об отсутствии привязки начала координат к референтной точке. В случае, если привязка уже была осуществлена, на дисплее отображается текущая координата относительно референтной точки. Нахождение блока индикации в «абсолютной» системе координат подтверждается буквой «А» в крайнем левом разряде индикатора.

При отсутствии привязки для совмещения начала «абсолютной» системы координат с референтной точкой нажимает кнопку «←0»,. При этом мигающая надпись «0.000» свидетельствует о включении режима поиска референтной точки.

При поступлении сигнала референтной точки надпись на дисплее перестает мигать, а блок индикации переходит в режим отсчета. Привязка к референтной точке ведёт к совмещению начала «относительной» и «абсолютной» системе координат.

Поиск референтной точки может быть произведен многократно, путем перевода блока индикации в режим «абсолютной» системы координат (нажатие на кнопку «А/0» и появление буквы «А» в крайнем левом разряде индикатора) и нажатием кнопки «←0» (появление мигающей надписи «0.000»).

Отказ от поиска референтной точки осуществляется путем нажатия кнопки «А/О». На дисплее появится надпись: «not.Ptr», свидетельствующая о потере привязки «абсолютной» и «относительной» систем координат. Последующее нажатие на кнопку «А/0» установит «относительную» систему координат.

При работе в «абсолютной» и «относительной» системах координат предусмотрена возможность измерения участка перемещения с сохранением текущего отсчета. Для этого необходимо вывести преобразователь перемещения в начало измеряемого участка и нажать кнопку «А «, при этом показание индикатора обнулится, а в крайнем верхнем разряде появится буква «d».

Для восстановления текущей координаты необходимо повторное нажатие на кнопку «А».

Переход из «абсолютной» системы координат в «относительную» и обратно производится последовательным нажатием на кнопку «А/О», при этом включение «абсолютной» системы координат индицируется буквой «А» в крайнем левом разряде индикатора.

В зависимости от вида измеряемого изделия на измерительный штифт пиноли надеть измерительный наконечник соответствующей формы и закрепить его стопорным винтом. При выборе наконечника необходимо следить за тем, чтобы контакт между измеряемым изделием и наконечником был наименьшим. Для измерения изделий с плоскими поверхностями следует применять сферический наконечник, для измерения изделий с цилиндрическими поверхностями — ножевидный наконечник, устанавливаемый перпендикулярно к образующей цилиндра.

Уход и хранение

Хранить длиномер следует в сухом и отапливаемом помещении, свободном от паров кислот и щелочей.

В помещении должны поддерживаться температура воздуха (20±2)°С при относительной влажности воздуха не более 80%.

Для длительного хранения неокрашенные части измерительного устройства должны быть смазаны антикоррозийной смазкой.

1.3 Разработка принципиальной схемы измерительного устройства для контроля радиального биения, Радиальное биение

Радиальное биение является результатом совместного проявления отклонения от круглости профиля рассматриваемого сечения и отклонения его центра относительно базовой оси. Оно не включает в себя отклонений формы и расположения образующей поверхности вращения.

Принцип действия

Ступенчатые валы в большинстве случаев передают механизмам значительные крутящие моменты. Чтобы они работали безотказно продолжительное время, большое значение имеет высокая точность выполнения основных рабочих поверхностей валов по диаметральным размерам и по их расположению.

Процесс контроля предусматривает преимущественно сплошную проверку линейного расположения и радиального биения шеек ступенчатых валов, которую можно проводить на многомерном контрольном приспособлении .

В случае жестких требований (например, не более 0,04 мм) к радиальному биению средней ступеней валика относительно крайней базовой [8], можно воспользоваться приспособлением, принципиальная схема которого представлена на рис.5.

2. МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ

2.1 Расчет исполнительных размеры калибров для контроля шлицевого соединения с прямобочным профилем

Шлицевое соединение с числом зубьев z=8, внутренним диаметром d=56мм, наружным диаметром D=62 мм, шириной зуба b=10мм, с центрированием по наружному диаметру.

1) Рассчитаем исполнительные размеры шлицевого комплексного калибра-кольца для контроля шлицевого вала .

1. По ГОСТ 25347-82 находим предельные отклонения параметров шлицевого вала [2]:

Для внутреннего диаметра (d) с основным отклонением h и 8-го квалитета точности для интервала размеров св.50 до 65 (табл.7):

es d =0мм;

ei d =-46мкм=-0,046мм.

Для наружного диаметра (D) с основным отклонением g и 6-го квалитета для интервала размеров св.50 до 65 мм (табл.7):

es D = 0

ei D = -19 мкм= -0,019 мм.

Для толщины зуба (b) с основным отклонением f и 8-го квалитета для интервала размеров св.6 до 10 (табл. 7):

es b = 0

ei b = -22 мкм= -0,022 мм.

- Рассчитываем наибольший и наименьший предельные размеры параметров шлицевого вала:

D max =D+ esD =62+0=62 мм;

D min =D+ еiD =62+(-0,019)=61,981 мм;

b max =b+ esb =10+0=10 мм;min =b+ eib =10+(-0,022)=9,978 мм.

3. Для центрирующего наружного диаметра D с допуском по 6-му квалитету точности (IT=6) по ГОСТ 7951-80 для интервала размеров св.50 до 80 мм находим значения [3]:

координату середины поля допуска калибра-кольца:

Z 1 D =3,5 мкм=0,0035 мм;

допуск калибра-кольца по центрирующему диаметру:

H 1 D =3,0 мкм=0,003 мм;

значение границы износа по центрирующему диаметру:

Y 1 D =8,0 мкм=0,008 мм .

Рассчитываем предельные размеры (по ГОСТ 7951-80) калибра-кольца по наружному центрирующему диаметру [3]:

Рассчитываем допустимый износ калибра-кольца по центрирующему диаметру:

Исполнительный размер калибра-кольца:

4. По ГОСТ 7951-80 для ширины зуба с допуском по 8-му квалитету точности (IT=8) для интервала св.6 до 10 мм находим значения [3]:

координату середины поля допуска калибра-кольца:

Z 1 b =8 мкм=0,008 мм;

допуск калибра-кольца по ширине паза:

H 1 b =2,5 мкм=0,0025 мм;

значение границы износа по ширине паза:

Y 1 b =12,0 мкм=0,0120 мм.

Рассчитываем предельные размеры калибра-кольца по ширине паза:

Рассчитываем допустимый износ калибра-кольца по центрирующему диаметру:

Исполнительный размер калибра-кольца:

5. По ГОСТ 25347 — 82 для нецентрирующего внутреннего диаметра с основным отклонением Н и 8-го квалитета для интервала св.50 до 65 мм находим предельные отклонения [2]:

Рассчитываем предельные размеры калибра-кольца по нецентрирующему внутреннему размеру:

Исполнительный размер калибра-кольца:

Изображение и условное обозначение калибра-кольца выполняется по ГОСТ 24960-81 «Калибры для шлицевых прямобочных соединений».

Рассчитаем исполнительные размеры калибра-пробки для контроля шлицевой втулки .

1. По ГОСТ 25347-82 находим предельные отклонения параметров шлицевой втулки [2]:

Для внутреннего диаметра (d) с основным отклонением Н и 8-го квалитета точности для интервала размеров св.50 до 65 мм:

Для наружного диаметра (D) с основным отклонением Н и 7-го квалитета точности для интервала размеров св.50 до 65 мм:

Для толщины зуба (b) с основным отклонением F и 8-го квалитета точности для интервала размеров св.6 до 10 мм:

2. Рассчитываем наибольший и наименьший предельные размеры параметров шлицевого отверстия:

3. Для центрирующего наружного диаметра D с допуском по 7-му квалитету точности (IT=7) по ГОСТ 7951-80 для интервала размеров св.50 до 65 мм находим значения [3]:

координату середины поля допуска калибра-пробки:

Z D =7,5 мкм=0,0075 мм;

допуск калибра-пробки по центрирующему диаметру:

H D =5,0 мкм=0,005мм;

значение границы износа по центрирующему диаметру:

Y D =15 мкм=0,015 мм.

Рассчитываем предельные размеры (по ГОСТ 7951-80) калибра-пробки по наружному центрирующему диаметру [3]:

Рассчитываем допустимый износ калибра-пробки по центрирующему диаметру:

Исполнительный размер калибра-пробки:

4. По ГОСТ 7951-80 для ширины зуба с допуском по 8-му квалитету точности (IT=8) для интервала св.6 до 10 мм находим значения [3]:

координату середины поля допуска калибра-пробки:

Z b =12 мкм=0,012 мм;

допуск калибра-пробки по ширине паза:

H b =4 мкм=0,004 мм;

значение границы износа по ширине паза:

Y b =18 мкм=0,018 мм .

Рассчитываем предельные размеры калибра-пробки по ширине паза:

Рассчитываем допустимый износ калибра-пробки по центрирующему диаметру:

Исполнительный размер калибра-пробки:

5. По ГОСТ 25347 — 82 для нецентрирующего внутреннего диаметра с основным отклонением h и 8-го квалитета для интервала св.50 до 65 мм находим предельные отклонения [2]:

Рассчитываем предельные размеры калибра-пробки по нецентрирующему внутреннему размеру:

Исполнительный размер калибра-пробки:

Изображение и условное обозначение калибра-пробки выполняется по ГОСТ 24960-81 «Калибры для шлицевых прямобочных соединений».

Изобразим схему расположения допусков шлицевого соединения:

Для шлицевых прямобочных соединений предусмотрено три вида центрирования: по наружному диаметру D, по внутреннему диаметру d и по боковым поверхностям зубьев b.

Для контроля размеров шлицевой втулки и шлицевого вала применяют калибры. Шлицевой калибр-пробка с помощью направляющих вводится в отверстие контролируемой шлицевой втулки. Втулка годна, если калибр-пробка входит в отверстие шлицевой втулки.

Шлицевой калибр-кольцо имеет гладкую направляющую и шлицевую части (лист 2).

Калибр-кольцо на контролируемый вал надевают гладкой направляющей частью. Вал годен, если кольцо проходит по шлицевому валу.

2.2 Выбор методов и средств неразрушающего контроля

Выбор метода неразрушающего контроля для заданных видов дефектов производим по таблице, представленной в учебнике под ред. Клюева В.В [7]:

Таблица 13

Методы неразрушающего контроля для заданных видов дефектов

|

Тип детали |

Вид дефекта |

Вид неразрушающего контроля |

|

Корпус |

Раковины шлаковые |

Радиационный (4) |

|

Акустический (4) |

||

|

Неметаллические включения |

Радиационный (4) |

|

|

Акустический (4) |

||

|

Вал |

Трещины закалочные |

Магнитный (4) |

|

Капиллярный (4) |

||

|

Вихретоковый (4) |

||

|

Акустический (4) |

Были выбраны акустический и радиационный НК.

2.3 Разработка схем приборов неразрушающего контроля, .3.1 Акустический метод неразрушающего контроля

Акустический НК — вид НК, основанный на регистрации параметров упругих волн, возбуждаемых или возникающих в контролируемом объекте.

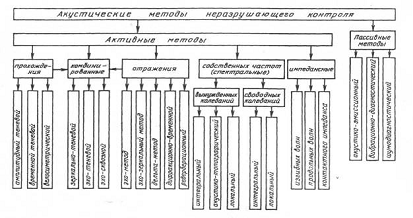

Классификация методов контроля

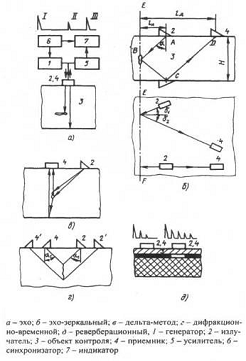

Известно много акустических методов неразрушающего контроля, некоторые из которых применяются в нескольких вариантах. Классификация акустических методов показана на рис. 6. Их делят на две большие группы — активные и пассивные методы.

Активные методы основаны на излучении и приеме упругих волн, пассивные — только на приеме волн, источником которых служит сам контролируемый объект.

Активные методы делят на методы прохождения, отражения, комбинированные (использующие как прохождение, так и отражение), импедансные и методы собственных частот.

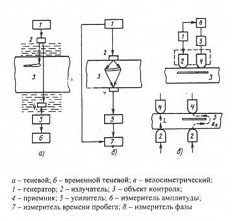

Методы прохождения используют излучающие и приемные преобразователи, расположенные по разные или по одну сторону от контролируемого изделия. Применяют импульсное или (реже) непрерывное излучение и анализируют сигнал, прошедший через контролируемый объект [7].

Рис. 13. Классификация акустических методов неразрушающего контроля

Исторически методы прохождения применяли только для обнаружения несплошностей, меняющих параметры сквозного сигнала вследствие образования за дефектом акустической тени. Поэтому их называли «теневыми». Однако затем эти методы начали использовать для контроля прочности, пористости, структуры и других параметров материала, не связанных с наличием тени. Поэтому теневой метод — частный случай метода прохождения.

Рис.14. Методы прохождения

К методам прохождения относят [7]:

- амплитудный теневой метод, основанный на регистрации уменьшения амплитуды волны, прошедшей через контролируемый объект, вследствие наличия в нем дефекта (рис. 14, а);

- временной теневой метод, базирующийся на регистрации запаздывания импульса, вызванного увеличением его пути в изделии при огибании дефекта (рис.

14,б); тип волны при этом не меняется;

— метод многократной тени. Он аналогичен амплитудному методу прохождения, но о наличии дефекта судят по амплитуде сквозного сигнала (теневого импульса), многократно (обычно двукратно) прошедшего между параллельными поверхностями изделия. Метод более чувствителен, чем теневой или зеркально-теневой, так как волны проходят через дефектную зону несколько раз, но менее помехоустойчив.

— В фотоакустической микроскопии акустические колебания генерируются вследствие термоупругого эффекта при освещении образца модулированным световым потоком (например, импульсным лазером), сфокусированным на поверхности образца. Энергия светового потока, поглощаясь в материале, порождает

тепловую волну, параметры которой зависят от теплофизических характеристик объекта контроля. Тепловая волна приводит к появлению термоупругих колебаний, которые регистрируются, например, одним пьезоэлектрическим детектором.

- Сканирование поверхности ОК лучом лазера синхронизовано с разверткой экрана дисплея. Сканируя лучом поверхность исследуемого объекта, можно получить информацию о его однородности.

- Ультразвуковая реконструктивная томография — сквозное прозвучивание ОК по разным направлениям с выделением особенностей ОК, полученных при разных направлениях лучей.

— Метод лазерного детектирования — метод визуального представления акустических полей в твердых средах. Визуализация достигается путем наблюдения за смещениями точек поверхности, вдоль которой распространяется УЗ волна, с помощью лазерного интерферометра.

•Термоакустический метод контроля называют также ультразвуковой локальной термографией. Метод состоит в том, что в объект контроля вводятся мощные низкочастотные (около 20 кГц) УЗ колебания. На дефекте происходит превращение УЗ колебаний в тепло. Повышение температуры фиксируется термовизором. УЗ колебания модулированы по амплитуде частотой в несколько герц. Такую же модуляцию будут иметь и тепловые волны. Это существенно повышает возможность регистрации и локализации дефектов.

•Велосиметрический метод, основанный на регистрации изменения скорости распространения дисперсионных мод упругих волн в зоне дефекта и применяемый при одностороннем и двустороннем доступе к контролируемому объекту (рис. 14, в).

В этом методе обычно используют преобразователи с сухим точечным контактом. В варианте с односторонним доступом (рис. 14, верх) скорость возбуждаемой излучателем антисимметричной волны нулевого порядка (а 0 ) в отделенном дефектом слое меньше, чем в бездефектной зоне. При двустороннем доступе (рис. 14, внизу) в бездефектной зоне энергия передается продольной волной L, в зоне дефекта — волнами а0 , которые проходят больший путь и распространяются с

меньшими скоростями, чем продольная волна. Дефекты отмечаются по изменению фазы или увеличению времени прохождения (только в импульсном варианте) по контролируемому изделию.

В методах отражения используют как один, так и два преобразователя; применяют импульсное излучение. К этой подгруппе относят следующие методы дефектоскопии.

Эхо-метод (рис. 15, а) основан на регистрации эхо-сигналов от дефекта. На экране индикатора обычно наблюдают посланный (зондирующий) импульс I, импульс III, отраженный от противоположной поверхности (дна) изделия (донный сигнал) и эхо-сигнал от дефекта II. Время прихода импульсов II и III пропорционально глубине залегания дефекта и толщине изделия. При совмещенной схеме контроля (рис. 15, а) один и тот же преобразователь выполняет функции излучателя и приемника.

Если эти функции выполняют разные преобразователи, то схему называют раздельной.

Акустическая микроскопия отличается от обычного эхо-метода повышением на один-два порядка частоты УЗ, применением острой фокусировки и автоматическим или механизированным сканированием объектов небольшого размера. В результате удается зафиксировать небольшие по размеру изменения акустических свойств в ОК. Метод позволяет достичь разрешающей способности в сотые доли миллиметра. Возможна акустическая микроскопия с использованием прохождения волн.

Рис. 15. Методы отражения

Когерентные методы отличаются от других методов отражения тем, что в качестве информативного параметра помимо амплитуды и времени прихода импульсов используется также фаза сигнала. Благодаря этому повышается на порядок разрешающая способность методов отражения и появляется возможность наблюдать изображения дефектов, близкие к реальным. Наиболее эффективным когерентным методом является компьютерная акустическая голография.

Эхо-зеркальный метод основан на анализе сигналов, испытавших зеркальное отражение от донной поверхности изделия и дефекта, т.е. прошедших путь ABCD (рис. 15, б).

Вариант этого метода, рассчитанный на выявление вертикальных дефектов в плоскости EF, называют методом тандем. Для его реализации при перемещении преобразователей А и D поддерживают постоянным значение 1 А + lD = 2Н tga; для получения зеркального отражения от невертикальных дефектов значение lA + lD варьируют [7].

Один из вариантов метода, называемый «косой тандем», предусматривает расположение излучателя и приемника не в одной плоскости (рис. 15, б, вид в плане внизу), а в разных плоскостях, но таким образом, чтобы принимать зеркальное отражение от дефекта.

Другой вариант эхо-зеркального метода — с трансформацией типов волн на дефекте (Т-тандем).

Например, преобразователь 2 излучает поперечную волну под углом ввода а, большим 57° (для стали).

Угол падения на вертикальный дефект 90° — а будет меньше третьего критического, поэтому произойдет частичная трансформация поперечной волны в продольную, направленную в сторону дна ОК. Продольная волна далее отразится от дна ОК и будет принята другим преобразователем.

Еще один вариант, называемый К-метод, предусматривает расположение преобразователей по разные стороны изделия, например располагают приемник в точке С.

Дельта-метод (рис. 15, в) основан на приеме преобразователем для продольных волн 4, расположенным над дефектом, рассеянных на дефекте волн, излученных преобразователем для поперечных волн 2.

Дифракционно-временной метод (рис. 15, г), в котором излучатели 2 и 2′, приемники 4 и 4′ излучают и принимают либо продольные, либо поперечные волны, причем могут излучать и принимать разные типы волн. Преобразователи располагают так, чтобы получать максимумы эхо-сигналов волн, дифрагированных на концах дефекта. Измеряют амплитуды и время прихода сигналов от верхнего и нижнего концов дефекта.

Реверберационный метод (рис. 15, д) использует влияние дефекта на время затухания многократно отраженных ультразвуковых импульсов в контролируемое объекте. Например, при контроле клееной конструкции с наружным металлическим слоем и внутренним полимерным слоем дефект соединения препятствует передаче энергии во внутренний слой, что увеличивает время затухания многократных эхо-сигналов во внешнем слое Отражения импульсов в полимерном слое обычно отсутствуют вследствие большого затухания ультразвука в полимере.

Конструкции преобразователей

Пьезоэлектрический преобразователь (ПЭП) — устройство, предназначенное для преобразования электрической (акустической) энергии в акустическую (электрическую).

Принцип работы преобразователя основан на использовании пьезоэлектрического эффекта.

Наиболее широкое применение в ультразвуковой дефектоскопии получили контактные преобразователи. Конструкции основных типов преобразователей приведены на рис. 16.

Рис.16. Конструкции пьезопреобразователей

Пьезопластина 1 в контактном прямом совмещенном пьезопреобразователе (рис. 16, а) приклеена или прижата с одной стороны к демпферу 2, с другой — к протектору 3.

Пьезопластину, демпфер и протектор, склеенные между собой, называют вибратором. Вибратор размещен в корпусе 6. С помощью выводов 7 пьезопластину соединяют с электронным блоком дефектоскопа. Контактная жидкость (смазочный материал) 4 обеспечивает передачу упругих колебаний ультразвуковой частоты преобразователя к контролируемому изделию 5 и наоборот.

Прямые преобразователи предназначены для возбуждения продольных волн. В контактных наклонных совмещенных преобразователях (рис. 16, б) для ввода ультразвуковых колебаний под углом к поверхности контролируемого изделия применяют призму 8. Эти преобразователи предназначены для возбуждения в основном сдвиговых (поперечных) и поверхностных волн, а также продольных волн, наклонных к поверхности контролируемого объекта.

Вибратор контактных раздельно-совмещенных преобразователей (рис. 16, в) состоит из двух призм 8 с приклеенными к ним пьезопластинами 1, которые разделены электроакустическим экраном 9. Он служит для предотвращения прямой передачи сигналов от излучающей пьезопластины, подключенной к генератору, к приемной пьезопластине, подключенной к усилителю электронного блока дефектоскопа.

Пьезопластина обычно имеет толщину, равную половине длины волны ультразвука в пьезоматериале на рабочей частоте. Противоположные поверхности пьезопластины покрыты металлическими (обычно серебряными) электродами для приложения электрического поля. Во избежание пробоя область по краям пластины не металлизируют. Формой электродов определяются работающие участки пьезопластины. На высоких частотах (20 … 30 МГц) присоединенная масса электродов смещает резонансную частоту пьезопластины в область более низких частот.

Демпфер служит для ослабления свободных колебаний пьезопластины, управления добротностью преобразователя и защиты пьезопластины от механических повреждений. Материал и форма демпфера должны обеспечивать достаточное затухание и отвод колебаний, излученных пьезопластиной в материал демпфера без возвращения их к пластине. Ослабление колебаний пьезопластины тем сильнее, чем лучше согласованы характеристические импедансы материалов пьезопластины и демпфера.

Демпферы обычно изготавливают из искусственных смол (эпоксидных) с добавками порошковых наполнителей с высокой насыпной плотностью, необходимой для получения требуемого характеристического импеданса. Для уменьшения многократных отражений демпфер выполняют в виде конуса, либо тыльную поверхность демпфера выполняют непараллельной пьезопластине. либо в материал демпфера вводят рассеиватели.

Протектор служит для защиты пьезопластнны от механических повреждений и воздействия иммерсионной или контактной жидкости, согласования материала пьезопластины с материалом контролируемого изделия или средой, улучшения акустического контакта при контроле контактным способом. Материал протектора должен обладать высокой износостойкостью и высокой скоростью звука, которая определяет необходимую толщину. Последняя обычно выбирается равной 0,1…0,5 мм.

Для изготовления протекторов применяют кварц, сапфир, бериллий, сталь, твердые сплавы, керамику, а также материалы на основе эпоксидных смол с порошковыми наполнителями (кварцевый песок, корундовый порошок) и т.п.

Для обеспечения стабильности акустического контакта протектор делают из эластичного материала с большим затуханием ультразвука и волновым сопротивлением, близким к сопротивлению контактной жидкости, например из пленки полиуретана. Такой протектор облегает неровности поверхности изделия и способствует устранению интерференции в слое контактной жидкости, т.е. основной причины нестабильности контакта [7].

Для улучшения передачи ультразвука от пьезопластины в иммерсионную жидкость используют четвертьволновые протекторы, обеспечивающие просветление границы пьезопластина — жидкость.

Призму изготовляют обычно из материала с небольшой скоростью звука (оргстекло, капролон, поликарбонат, полиамидоимид, деклон, эпоксидные компаунды), что позволяет при относительно небольших углах падения получать углы преломления до 90°. Высокое затухание ультразвука в призме обеспечивает ослабление не вошедшей в изделие волны, которое увеличивается в результате многократных отражений. Для улучшения этого эффекта в призме часто предусматривается ловушка, удлиняющая путь отраженных колебаний. На пути этих колебаний располагают зоны небольших отверстий, грани призмы выполняют ребристыми или приклеивают к ним материалы с приблизительно одинаковым характеристическим импедансом, но со значительно большим затуханием.

Для того чтобы в изделие проходили волны только одного типа, угол падения (наклона призмы) делают либо небольшим (при этом поперечные волны практически не возбуждаются), либо в интервале между первым и вторым критическим углами. В этом случае при переходе из призмы в изделие излучаемые пьезопластиной продольные волны трансформируются в поперечные. Для пары оргстекло — сталь эти условия выполняются при углах < 7° и 28° < < 58°. Призмы с малыми углами используют обычно в раздельно-совмещенных, а с большими углами — в наклонных преобразователях. Кроме того, призмы с углами 27 и 60° используют для возбуждения

головной волны и поверхностной волны Рэлея соответственно.

Для возбуждения наклонных к поверхности продольных волн призмы делают с углами 18 … 24°. Такие преобразователи применяют для контроля сварных соединений из аустенитных сталей. Поперечные волны в изделиях в этом случае являются источником помех.

Для получения произвольных углов ввода применяют универсальные (с переменным углом ввода) преобразователи, в которых с помощью простого механизма пьезоэлемент перемещают по окружности полуцилиндра либо изменяют его положение внутри призмы или локальной ванны.

В раздельно-совмещенных преобразователях призма должна удовлетворять дополнительным требованиям. Например, в толщинометрии важно, чтобы время прохождения колебаний сквозь призму не зависело от температуры, поэтому в этом случае призму изготовляют, например, из плавленого кварца, имеющего малые температурные коэффициенты линейного расширения и изменения скорости ультразвука.

Корпус служит для обеспечения прочности конструкции, а также для экранирования от электромагнитных помех, поэтому корпус из пластмассы металлизируют.

Электрические контакты выполняют пайкой легкоплавкими припоями, особенно на пьезокерамических пластинах, во избежание их располяризации.

Для соединения преобразователя с электронным блоком дефектоскопа применяют максимально гибкий кабель (микрофонный или коаксиальный).

Часто для согласования с электронным блоком дефектоскопа внутри корпуса преобразователя размещают трансформатор, катушку индуктивности, резистор, а иногда и предварительный усилитель.

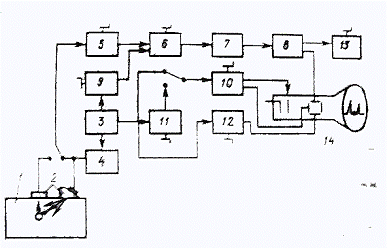

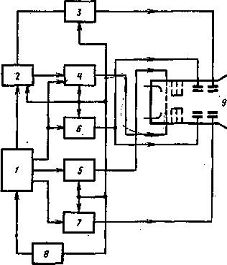

Ультразвуковой эхо-метод

Ультразвуковой эхо-дефектоскоп предназначен для обнаружения несплошностей и неоднородностей в изделии, определения их координат и размеров и характера путем излучения импульсов ультразвуковых колебаний, приема и регистрации отраженных от неоднородностей эхо-сигналов [7].

Преобразователь 2 служит для преобразования электрических колебаний в ультразвуковые, излучения УЗ-полей в изделие, приема эхо-сигналов от отражающих поверхностей в изделии 1.

Синхронизатор 3 обеспечивает синхронную работу узлов дефектоскопа, запуская генератор 4 импульсов возбуждения преобразователя, глубиномер 12, а также генератор развертки 10. Роль синхронизатора иногда выполняет генератор зондирующих импульсов.

Рис.17.Структурная схема эхо-дефектоскопа

Генератор 4 импульсов возбуждения преобразователя вырабатывает высокочастотные электрические импульсы, возбуждающие преобразователь. Обычно генерируются ударные экспоненциально затухающие импульсы, хотя энергетически более рациональной их формой является колоколообразная. В некоторых приборах регулируются амплитуда и длительность генерируемых импульсов.

Приемно-усилительный тракт состоит из усилителя высокой частоты (УВЧ) 6, детектора 7 и видеоусилителя 8. УВЧ выполняется апериодическим (широкополосным) или резонансным. Коэффициент усиления УВЧ во времени регулируется напряжением, подаваемым с блока 9 временной автоматической регулировки усиления (ВАРУ).

Особенностью усилителя высокой частоты является требование малого времени x v восстановления чувствительности после воздействия импульса генератора (в случае включения преобразователя по совмещение схеме).

На входе (или вблизи входа) усилителя включают калибровочный аттенюатор 5 для относительного измерения амплитуд эхо-сигналов.

Детектор или видеоусилитель обычно снабжают регулируемой отсечкой шумов, исключающей прохождение на выход дефектоскопа сигналов небольшой амплитуды (в том числе шумов).

Особенно эффективна компенсированная отсечка, при которой восстанавливаете амплитуда оставшихся после отсечки сигналов. Во многих приборах детектор можно отключать, чтобы на экране 14 наблюдать истинную форму принимаемых импульсов.

Блок временной автоматической регулировки усиления (ВАРУ) уменьшает коэффициент усиления усилителя в момент излучения кодирующего импульса, а затем восстанавливает его по определенному закону, обеспечивающему компенсацию уменьшения амплитуд с увеличением глубины залегания дефекта. Его также называют блоком временной регулировки чувствительности (ВРЧ).

Но многих приборах система ВАРУ приближенно обеспечивает постоянство предельной чувствительности по глубине.

Генератор развертки 10 предназначен для формирования напряжения развертки луча на экране 14, получения импульсов подсвета и селектирующих импульсов (длительность развертки и селектирующего импульса выбирают с учетом толщины контролируемого слоя).

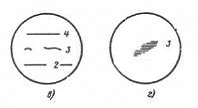

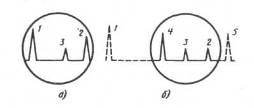

Рис. 18. Развертка

1. Горизонтальная развертка типа А (рис. 18, а) синхронизирована с перемещением импульса в изделии. Отклонение луча в вертикальном направлении пропорционально амплитуде принятого эхо-сигнала. Сигнал 1 соответствует зондирующему импульсу, сигнал 2 — донному сигналу; между ними располагается эхо-сигнал 3 от дефекта.

— Если часть пути ультразвука проходит по неконтролируемой среде, например иммерсионной жидкости, то начало развертки задерживается на постоянный интервал времени или она запускается начальным сигналом 4,отраженным от поверхности изделия (рис.18, б).

Задержанная развертка применяется также для увеличения масштаба изображения некоторого участка экрана ЭЛТ («лупа времени»).