В интересах бурнорастущего автомобильного транспорта необходимо все более широкое строительство дорог с усовершенствованными покрытиями капитального типа: асфальтобетонных и цементобетонных.

Для этих видов дорог характерно то, что устройству на них покрытия предшествует изготовление соответствующей бетонной массы, которая в данном случае как бы играет роль полуфабриката. В основу изготовления бетонной массы положен принцип достижения максимального объемного веса (минимума пустот).

При соблюдении этого принципа готовая и уложенная на дорожное полотно бетонная масса оказывается настолько плотной, что ее можно сравнивать с монолитом. Принцип достижения максимального объемного веса реализуется благодаря такому подбору компонентов бетона, при котором добавление мелких фракций к заранее определенному количеству более крупных производится только за счет пустот, имеющихся среди частиц крупных фракций; в результате при сохранении неизменного объема массы происходит постепенное увеличение ее веса.

Асфальтобетоном называется материал, который получается в результате уплотнения асфальтобетонной смеси, приготовленной путем смешения в смесительных установках в нагретом состоянии щебня (гравия) различной крупности, природного или дробленого песка, минерального порошка и нефтяного дорожного битума в рационально подобранных соотношениях.

В зависимости от вида каменного материала асфальтобетонные смеси подразделяют на щебеночные, гравийные и песчаные.

В зависимости от вязкости применяемого битума и температуры укладки в конструктивный слой асфальтобетонные смеси подразделяют на горячие, теплые и холодные.

Горячие смеси готовят на вязких битумах и используют для укладки непосредственно после приготовления при температуре не ниже 120°С.

Теплые смеси готовят как на вязких, так и на жидких битумах и укладывают сразу же после приготовления при температуре не ниже 70°С.

Холодные смеси готовят с использованиемжидких битумов и применяют для укладки при температуре не ниже 5°С. Такие смеси можно хранить на складе втечение 4-8 мес (в зависимости от класса применяемого битума).

Горячие и теплые смеси в зависимости от наибольшего размера зерен минеральных материалов подразделяют на крупнозернистые с размером зерен до 40 мм, мелкозернистые — до 20 мм и песчаные — до5 мм; холодные — на мелкозернистые и песчаные.

Асфальтобетоны из горячих и теплых смесей по величине остаточной пористости делятся на плотные с остаточной пористостью от 2 до 7%, пористые — от 7 до 12% и высокопористые — от 12 до 18%.

Изготовление холодного асфальтобетона

... С. ГОСТ 9128-84 в зависимости от вязкости битума подразделял смеси асфальтобетонные на: горячие, холодные и тёплые (с использованием ... добавки. Она добавляется в количестве 25...35 % от веса используемого битума (битумной эмульсии). От количества используемой добавки ... температура при производстве битумных эмульсий значительно ниже, чем при производстве холодного асфальта на основе битума, что удлиняет ...

Щебеночные и гравийные асфальтобетонные смеси в зависимости от массовой доли щебня или гравия подразделяют на следующие типы; А — от 50 до 65% (только щебня), Б и Б x от 85 до 50%, В и Вx — от 20 до 35%.

Тип песчаных асфальтобетонных смесей определяется видом песка: Г и Г x содержат дробленый песок или отсевы дробления, Д и Дx — природный песок. В состав горячих и теплых смесей типа Г для улучшения удобоукладываемости допускается вводить природный песок в количестве до 30% массы.

Асфальтобетонные смеси, применяемые для устройства покрытий и оснований автомобильных дорог, аэродромов, покрытий городских улиц и площадей, а дорог промышленных предприятий, должны удовлетворять требованиям ГОСТ 91280-84.

2.1. Битумы.

Для приготовления асфальтобетонных смесей применяют вязкие и жидкие нефтяные дорожные битумы, отвечающие требованиям ГОСТ 22248-90 (с изменением № 1).

Для горячих смесей применяют вязкие битумы марок БНД 40/60, БНД 60/90, БНД 90/130, БН 60/90, БН 90/130; для теплых — вязкие битумы марок: БНД 130/200, БНД 200/300, БН 130/200, БН 200/300 и жидкие битумы марок СГ 130/200, МГ 130/200, МГО 130/200; для холодных — жидкие битумы марок СГ 70/130, МГ 70/130, МГО 70/130.

Битумы марок БНД характеризуются более широким температурным интервалом пластичности и более высокой теплостойкостью по сравнению с битумами марок БН, обладают лучшими низкотемпературными свойствами и сцеплением с поверхностью минеральных материалов, но менее устойчивы к старению.

Жидкие битумы марок МГ и СГ, получаемые разжижением вязких битумов жидкими нефтепродуктами определенного фракционного состава, по сравнению с битумами марок МГО, представляющими собой остаточные или частично окисленные нефтепродукты или их смеси, характеризуются более высокой скоростью формирования структуры, постоянством состава и, как правило, достаточно надежным сцеплением с поверхностью минеральных материалов.

Для обеспечения требуемой долговечности дорожных одежд марку битума необходимо выбирать в зависимости от климатических условий района строительства и категории дороги. Рекомендуемая область применения битумов разных марок при устройстве дорожных одежд приведена в таблице 1.

Таблица 1

|

Дорожно-климатическая зона |

Экстремальная среднемесячная температура года, °C | Категория автомобильной дороги | |||||

| I, II и III-п | III и IV-п | IV | |||||

| Марка битума | Тип асфальтобетонной смеси | Марка битума | Тип асфальтобетонной смеси | Марка битума | Тип асфальтобетонной смеси | ||

| I |

Ниже минус 20 Ниже 10 |

БНД 60/90 | А, Б | БНД 60/90 | А, Б | БНД 60/90 | Б |

| БНД 90/130 | А, Б, В, Г | БНД 90/130 | А, Б, В, Г, Д | БНД 90/130 | Б, В, Д | ||

| БНД 130/200 | То же | БНД 130/200 | То же | БНД 130/200 | То же | ||

| БНД 200/300 | “ | БНД 200/300 | “ | БНД 200/300 | “ | ||

| II и III |

Минус 20 — минус 10 10 -20 |

БНД 60/90 | “ | БНД 60/90 | “ | БНД 60/90 | “ |

| БНД 90/130 | “ | БНД 90/130 | “ | БНД 90/130 | “ | ||

| БНД 130/200 | “ | БНД 130/200 | “ | ||||

| БНД 200/300 | “ | БНД 200/300 | “ | ||||

| “ | БН 130/200 | Б, В | |||||

| “ | БН 200/300 | То же | |||||

| II, III и IV |

Минус 10 — минус 5 Ниже 25 |

БНД 40/60 | “ | БНД 40/60 | “ | БНД 40/60 | Б, В, Д |

| БНД 60/90 | А, Б, Г | БНД 60/90 | “ | БНД 60/90 | То же | ||

| БНД 90/130 | То же | БНД 90/130 | “ | БНД 90/130 | “ | ||

| БНД 130/200 | А, Б, В, Г | БНД 130/200 | Б, В | ||||

| БНД 200/300 | To же | БНД 200/300 | То же | ||||

| БН 90/130 | “ | БН 90/130 | “ | ||||

| БН 130/200 | “ | БН 130/200 | “ | ||||

| БН 200/300 | “ | БН 200/300 | “ | ||||

| IV и V |

Выше минус 5 Выше 20 |

БНД 40/60 | “ | БНД 40/60 | “ | БНД 40/60 | Б, В, Д |

| БНД 60/90 | “ | БНД 60/90 | “ | БНД 60/90 | То же | ||

| БН 40/60 *) | “ | БНД 90/130 | А, Б, Г | БНД 90/130 | Б, В | ||

| БН 60/90 | “ | БН 40/60 *) | А, Б, В, Г | БН 40/60 * ) | Б, В, Д | ||

| БН 60/90 | А, Б, Г | БН 60/90 | Б, В | ||||

| БН 90/130 | Б | ||||||

*) Битумы, приготовленные на собственные окислительных установках, при наличии ТУ на указанную марку.

Примечание. Над чертой приведены значенияминимальнойтемпературы, под чертой — максимальной.

При строительстве покрытий на взлетно-посадочных полосах и магистральных рулежных дорожках аэродромов применяют битумы с глубиной проникания иглы при 25°С менее 1300,1 мм. Рекомендуемая область их применения в зависимости от дорожно-климатической зоны и категории нормативной нагрузки приведена в таблице 2.

Вязкие дорожные битумы выпускают нефтеперерабатывающие заводы и локальные (например, бескомпрессорные типа Т-309) установки, имеющиеся в дорожно-строительных организациях.

Таблица 2

| Дорожно-климатическая зона | Марка смеси, применяемая в зависимости от категории нормативной нагрузки | |||

| I-III | IV | V | ||

| БНД 40/60 | IV-V | I | II | III |

| БНД 60/90 | II-V | I | II | III |

| БН 60/90 | II-III | — | II | III |

| IV-V | I | II | III | |

| БНД 90/130 | I-III | I | II | III |

| IV | — | II | III | |

| БН 90/130 | II-III | II | III | |

| IV | — | — | III | |

В основу бес компрессорного способа производства битума положен принцип самовсасывания воздуха и его распыления в окисляемой среде с помощью диспертаторов специальной конструкции. Качество битумов в значительной степени определяется свойствами битумного сырья по ТУ 38 101582-75 (с изменениями № 1 и 2).

Требования к сырью для производства вязких дорожных битумов приведены в таблице 3.

При использовании сырья марок СБ высшей категории возможно получение битумов марок БНД, сырья марок СБ — как правило, БН.

Температурный режим окисления, составляет 180-240°С и подбирается в каждом конкретном случае. Снижение температуры окисления ниже минимального предела приводит к уменьшению производительности, а превышение максимального предела — к ухудшению качества битумов и повышению пожаро- и взрывоопасности.

Увеличение скорости подачи воздуха повышает производительность установки, практически не оказывая влияния на качество битума.

В процессе окисления необходимо контролировать температуру размягчения полупродукта, В конечной пробе перед подачей битума в приемные емкости определяют глубину проникания иглы при 25°С.

Качество всей партии готового битума контролируют по ГОСТ 22245-90

Таблица 3

| Значение показателя для сырья марок | Метод испытания | ||

| СБ высшей категории | СБ | ||

| Вязкость условная при 80°С (диаметр отверстия 5 мм), с | 20-40 | 41-60 | ГОСТ 1153-04 |

| Температура вспышки, °С, не ниже | 190 | 200 | ГОСТ 4333-87 |

| Содержание воды | Следы | Следы | ГОСТ 2477-65 |

| Плотность, кг/м 3 | (0,97-0,99)´10 3 | (0,98¸1,0)´10 3 | ГОСТ 3900-85 |

Жидкие битумы чаще всего выпускают на нефтеперерабатывающих заводах; хранят битумы классов СГ и МГ в герметично закрытых емкостях, а класса МГО — в битумохранилищах закрытого типа.

В исключительных случаях при отсутствии битумов промышленного производства жидкие битумы классов СГ и МГ могут быть приготовлены разжижением вязких битумов марок БНД 40/60 или БНД 60/90 жидкими нефтепродуктами определенного фракционного состава, регламентируемого ГОСТ 11955-82, и добавлением поверхностно-активных веществ (ПАВ), обеспечивающих сцепление с поверхностью минеральных материалов. Для получения битумов класса СГ в качестве разжижителя может быть использован керосин технический по ОСТ 38.01408-86, битумов класса МГ — топливо дизельное летнее (Л) и зимнее (3), а также топливо дизельное арктическое (А) по ГОСТ 305-82. Необходимым условием для использования указанных продуктов является соответствие их фракционного состава требованиям ГОСТ 11955-82.

Соотношение битума и разжижителя, а также оптимальное количество ПАВ устанавливают предварительно влаборатории. Ориентировочное количество разжижителя для получения жидких битумов разных марок приведено в таблице 4.

Таблица 4

| Марка исходного битума | Количество разжижителя, % массы исходного битума | ||

| керосина для технических целей | дизельного топлива З, Л и А | ||

| СГ 130/200 | БНД 40/60 | 14-18 | — |

| БНД 60/90 | 12-16 | — | |

| СГ 70/130 | БНД 40/60 | 16-20 | — |

| БНД 60/90 | 14-17 | — | |

| МГ 130/200 | БНД 40/60 | — | 17-23 |

| БНД 60/90 | — | 14-18 | |

| МГ 70/130 | БНД 40/60 | — | 19-25 |

| БНД 60/90 | — | 16-20 | |

| БНД 200/300 | БНД 60/90 | 4-7 | 5-8 |

| БНД 90/130 | 3-5 | 4-7 | |

| БНД 130/200 | БНД 60/90 | 4-6 | 4-6 |

| БНД 90/130 | 3-4 | 3-5 | |

Жидкие битумы готовят в отдельном битумном котле, оборудованном пароподогревом. Котел заполняют на 0,7 объема обезвоженным вязким битумом, нагретым до температуры 90-110°С; затем в вязкий битум при постоянном перемешивании вводят небольшими порциями холодный разжижитель и подогрев котла отключают. Перемешивание осуществляют циркуляцией смеси с помощью битумного насоса или другим способом до получения однородного материала.

При введении в разжиженный битум ПАВ следует руководствоваться положениями пп. 2.22-2.25.

Свойства приготовленных разжиженных битумов должны соответствовать требованиям ГОСТ 11955-82.

Оборудование для приготовления разжиженных вяжущих с использованием разжижителей с температурой вспышки ниже температур приготовления вяжущих и смесей должно быть освидетельствовано и принято органами Госпожнадзора, а на проведение работ должно быть получено разрешение.

Разжиженные битумы, приготовленные на АБЗ, рекомендуется использовать в течение 1-2 смен.

В некоторых случаях путем разжижения могут быть получены битумы марок БНД 130/200 и БНД 200/300. Для этого в вязкие битумы БНД 40/60, БНД 60/90 или БНД 90/130 вводят разжижители, рекомендуемые для битумов класса СГ и МГ (см. табл.4), а также масла: каменноугольное в количестве 5-12% и сланцевое — 4-10%. Полученные битумы должны удовлетворять требованиям ГОСТ 22245-90 на соответствующую марку.

2.2. щебень и гравий.

Для приготовления асфальтобетонных смесей применяют щебень, получаемый дроблением массивных горных пород, гравия и шлаков, отвечающий требованиям ГОСТ 8267-82, ГОСТ 10260-82 и гравий, соответствующий ГОСТ 8288-82. Кроме того, в асфальтобетонной смеси используют различные нестандартные местные каменные материалы, отвечающие требованиям нормативно-технической документации, утвержденной в установленном порядке. Такими материалами могут быть отходы горнорудного производства, щебень из битумосодержащих пород и т.п.

Основным качественным показателем щебня или гравия является прочность при раздавливании в цилиндре. Прочность применяемого щебня в соответствии с ГОСТ 9128-84 регламентируется в зависимости от марки, типа и вида асфальтобетонной смеси. Помимо высокопрочных горных пород, можно использовать для асфальтобетонной смеси малопрочный, как правило известняковый, щебень (марки 300-400), предварительно обработанный смесью битума с ПАВ анионного типа. Соотношение битума и ПАВ подбирается в каждом конкретном случае из условий достижения показателей свойств асфальтобетона, соответствующих требованиям стандарта, и колеблется в пределах 2:1 — 6:1. Общее количество смеси составляет 2-3% массы минерального материала в зависимости от его крупности и пористости.

Зерна щебня должны быть кубовидной или тетраэдральной формы. Щебень с зернами игольчатой и лещадной формы обладает высокой дробимостью при уплотнении. Так как в асфальтобетонах из смесей типов А и Б основную нагрузку несет щебень, содержание которого составляет до 65%, количество зерен игольчатой и лещадной формы в них ограничивается до 15 и 25% соответственно.

Форма зерен оказывает значительное влияние на сдвигоустойчивость асфальтобетона: чем меньше окатаны зерна щебня, тем выше сдвигоустойчивость. В связи с этим в асфальтобетонных смесях 1 марки, предназначенных для устройства покрытий на дорогах высоких категорий, не допускается применение недробленого гравия.

Важным свойством щебня, определяющим износостойкость асфальтобетона, является его структура. Так, щебень из горных пород мелкозернистой кристаллической структуры обладает более высокой износостойкостью, что позволяет дольше сохранить шероховатость асфальтобетонных покрытий.

Водо- и морозостойкость асфальтобетона во многом определяется сцеплением битума споверхностьюминерального материала, в том числе и щебня; лучшее сцепление наблюдается со щебнем из основных и ультраосновных изверженных горных пород и со щебнем из карбонатных осадочных пород.

Однако щебень из карбонатных горных пород отличается высокой степенью шлифуемости, поэтому при использовании его для верхних слоев покрытия необходимо предусмотреть специальные мероприятия по повышению сцепления колеса автомобиля с поверхностью дороги (поверхностную обработку, втапливание черного щебня из трудно шлифуемых горных пород и т.п.).

2.3. Песок.

При приготовлении асфальтобетонных смесей применяют пески природные и дробленые, отвечающие требованиям ГОСТ 8736-85, а также шлаковые по ГОСТ 3344-83.

В качестве песка применяют также материалы из отсевов дробления изверженных горных пород (ГОСТ 26193-84), осадочных горных пород (ГОСТ 26873-86), гравия и битумосодержащих пород, отвечающие требованиям нормативно-технической документации, утвержденной в установленном порядке.

Дробленые пески и материалы из отсевов дробления различаются содержанием зерен мельче 0,16 мм: в отсевах дробления таких зерен в 2-3 раза больше, чем в дробленом песке. Однако если отсевы дробления подвергнуть обогащению (мойке, сортировке и т.п.), то они могут отвечать требованиям стандарта к дробленым пескам.

Качество песка оказывает значительное влияние на свойства асфальтобетона. Так, применение дробленого песка или материалов из отсевов дробления существенно повышает сдвигоустойчивость покрытий.

Кроме того, асфальтобетонные покрытия, устроенные с использованием дробленых песков или материалов из отсевов дробления изверженных горных пород, отличаются высокой и длительно сохраняющейся шероховатостью. В связи с этим в асфальтобетонных смесях типа Г, применяемых на дорогах высоких категорий, следует использовать только пески из изверженных горных пород.

Вместе с тем применение дробленых песков или отсевов дробления изверженных горных пород (особенно в асфальтобетонных смесях типа Г) может привести к ухудшению удобоукладываемости и уплотняемости смесей, снижению коэффициента водостойкости асфальтобетонов. Для улучшения технологических свойств таких смесей рекомендуется вводить в их состав до 30% природного песка, для повышения водостойкости асфальтобетонов — применять ПАВ, активированные минеральные порошки, гидратную известь, добавки дегтя и другие активаторы.

2.4. Минеральный порошок.

Для приготовления асфальтобетонных смесей используют активированные и неактивированные минеральные порошки (ГОСТ 16557-78), получаемые путем измельчения карбонатных горных пород — известняков, доломитов, доломитизированных известняков, известняков-ракушечников и др.

Кроме того, в качестве минеральных порошков используют порошковые отходы промышленности: пыль уноса цементных заводов, золу уноса и золошлаковые смеси ТЭС, отходы асбошиферного производства, ферро пыль, флотохвосты и пр.

Порошковые отходы промышленности не должны содержать загрязняющих примесей (строительный мусор, грунт и пр.).

Показатели свойств измельченных основных металлургических шлаков, зол уноса и золошлаковых смесей, а также пыли уноса цементных заводов должны отвечать требованиям ГОСТ 9128-74, показатели свойств других порошковых отходов — требованиям технических условий, утвержденных в установленном порядке.

Необходимо учитывать, что для многих порошковых отходов промышленности характерна чрезмерно высокая степень измельчения (удельная поверхность до 6-8 тыс. см на 1 г), что обусловливает повышенную пористость таких порошков и увеличение содержания битума в асфальтобетонных смесях.

Таблица 5

| Горячие и теплые смеси | Холодные смеси марок | ||||||

| плотные марок | пористые и высоко пористые марок | ||||||

| I | II | III | I | II | I | II | |

| Активированные и неактивированные минеральные порошки из карбонатных горных пород | + | + | + | + | + | + | + |

| Измельченные основные металлургические и фосфорные шлаки | + | + | + | + | + | ||

| Порошковые отходы промышленности | — | — | + | + | + | — | — |

Испытывают минеральные порошки и порошковые отходы по ГОСТ 12784-84

Выбор минеральных порошкови их заменителей в зависимости от вида и марки смесей осуществляют в соответствии с ГОСТ 9128-84 и таблице 5.

3. ФИЗИКО-ХИМИЧЕСКАЯ АКТИВАЦИЯ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ.

Один из способов улучшения свойств минеральных материалов, входящих в состав асфальтобетонных смесей — их физико-химическая активация.

Сущность активации заключается в том, что процесс измельчения, дробления или обдира зерен минерального материала сопровождается обработкой смесью ПАВ с битумом или другим активатором. Между ПАВ (или активатором) и свежеобразованной минеральной поверхностью возникают прочные связи. В результате минеральная гидрофильная поверхность превращается в гидрофобную и условия взаимодействия ее с битумом улучшаются. Наибольший эффект достигается при физико-химической активации минеральных порошков, так как этот компонент асфальтобетонной смеси имеет наиболее развитую удельную поверхность (около 4000 см 2 /г) и является более однородным по химическому и минералогическому составам.

Благодаря такому изменению свойств поверхности зерен активированные минеральные порошки лучше смачиваются битумом и не смачиваются водой, не агрегируются при хранении и транспортировании, обладают пониженной пористостью и битумоемкостью.

Высокое качество активированных, минеральных порошков обеспечивает возможность приготовления асфальтобетонов с повышенной плотностью, прочностью, водо- и морозостойкостью, а в некоторых случаях — с повышенной сдвигоустойчивостью и трещиностойкостью.

Холодные асфальтобетонные смеси на активированном минеральном порошке не слеживаются при хранении; покрытия из таких смесей формируются быстрее под движением автомобилей.

Расход битума для приготовления таких смесей на 10-20% меньше, чем смесей на неактивированном порошке.

Применение активированных минеральных порошков позволяет получить асфальтобетоны с наибольшим количеством замкнутых пор, что обусловливает более низкие водонасыщение при заданной остаточной пористость и водопроницаемость покрытия.

Приготовление, укладку и уплотнение асфальтобетонных смесей на активированном минеральном порошке осуществляют при сниженной (по сравнению со СНиПом) на 20°С температуре.

Сырьем для приготовления активированных минеральных порошков могут служить отсевы, получаемые после первичного или последующих стадий дробления карбонатных горных пород при производстве щебня, или щебень, отвечающие требованиям ГОСТ 16667-78.

Активирующая смесь должна состоять из битума и ПАВ анионного типа в соотношении, указанном в ГОСТ-16557-78. Общее количество активирующей смеси должно составлять 1,5-2,5% массы минерального материала.

Производство активированного порошка включает следующие процессы:

- сушку минерального материала (сырья) в сушильных барабанах;

- подогрев до рабочих температур битума и ПАВ;

- приготовление активирующей смеси;

- дозирование просушенного минерального материала и активирующей смеси;

- перемешивание минерального материала с активирующей смесью в мешалках любого типа (предпочтительно в лопастных);

- подачу минерального материала, объединенного с активирующей смесью, в помольную установку;

- измельчение минерального материала до требуемой тонкости помола;

- подачу готового активированного минерального порошка в накопительные бункеры или на склад (силосного или бункерного типа).

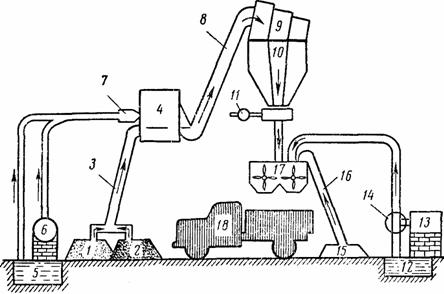

Технологическая схема установки для приготовления активированного минерального порошка приведена на рисунке 1.

В комплект установок для производства активированного минерального порошка могут также входить молотковые или валковые дробилки для предварительного дробления известнякового щебня перед просушиванием. Необходимость в них возникает, если измельчаемый материал обладает высокой прочностью.

Для получения активированного дробленого гравия процесс дробления совмещают с обработкой активирующей смесью. В результате избирательного дробления (в большей степени измельчаются слабые зерна) и обработки свежеобразующихся минеральных поверхностей активирующей смесью получается качественно новый материал, в котором изменены зерновой состав, форма зерен и свойстваих поверхности. АБЗ необходимо дооборудовать специальными агрегатами для приготовления активирующей смеси и молотковой дробилкой, включаемой в общую технологическую схему приготовления асфальтобетонной смеси между сушильным барабаном и горячим элеватором.

Для физико-химической активации продуктов дробления гравия применяют смесь битума с катионными ПАВ в соотношении 1:5 — 1:10; общее количество активирующей смеси составляет 1,5-2,5% массы гравия.

Рис. 1. Технологическая схема установки для приготовления активированного минерального порошка:

1 — транспортер для подачи отсева или щебня в накопительный бункер; 2 — накопительный бункер; 3 — транспортёр для питания сушильного барабана; 4 — емкость для объемного дозирования; 5 — сушильно-смесительный агрегат; 6 — дозировочный бачок для активирующей смеси; 7 — транспортер для подачи материала в накопительный бункер; 8 — накопительный бункер; 9 — питатель; 10- шаровая мельница;11 — элеватор для готового минерального порошка; 12 — раздаточный бункер;13 — шнек для загрузки транспортныхсредств.

Асфальтобетон, приготовленный с применением активированного дробленого гравия, обладает более высокой тепло-, водо- и морозостойкостью.

Активация природного песка достигается обработкой его известью-пушонкой (активатором) в процессе механического воздействия в виброшаровых мельницах. Благодаря изменению формы зерен и активации вновь образующихся поверхностей взаимодействие активированных песков с битумом улучшается, и асфальтобетон на их основе отличается более высокой сдвигоустойчивостью и коррозионной стойкостью.

Установку для активации песка комплектуют из выпускаемых серийно агрегатов и машин и включают в общую технологическую линию для приготовления асфальтобетонных смесей.

4. ПОВЕРХОСТНО-АКТИВНЫЕ ВЕЩЕСТВА.

Необходимым компонентом асфальтобетонных смесей являются поверхностно-активные вещества. Добавки ПАВ позволяют улучшить сцепление битумов с поверхностью минеральных зерен, повысить качество асфальтобетонов и улучшить показатели технологических процессов приготовления, укладки и уплотнения асфальтобетонных смесей.

Для приготовления асфальтобетонных смесей применяют ПАВ двух классов — катионные и анионные.

Из катионных ПАВ используют соли высших первичных, вторичных и третичных алифатических аминов, амидоамины, четырехзамещенные аммониевые основания; из анионных — высшие карбоновые кислоты, соли (мыла) тяжелых и щелочно-земельных металлов высших карбоновых кислот и т.п.

В качестве ПАВ используют также некоторые смолы твердых топлив.

Класс ПАВ выбирают с учетом природы и свойств, применяемых минеральных материалов и битума.

Для улучшения сцепления неактивных битумов (кислотное число менее 0,7 мг×КОН/г) с минеральными материалами кислых пород (граниты, пески и т.п.) используют преимущественно катионные ПАВ. Возможно применение и анионных ПАВ типа высших карбоновых кислот, но при этом для подготовки поверхности зерен минерального материала к взаимодействию с анионными соединениями, содержащимися в битуме и введенными в него, применяют активаторы — известь или цемент.

В случае применения активных битумов кислотное число более 0,7 мг.

5. ПРИМЕР ИЗГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ.

Берут и взвешивают 1 м 3 щебня, т. е. материал наиболее крупных фракций; фиксируют полученный вес, который, предположим, составляет 1,6 т.

В пустоты между отдельными щебенками вводят песок в количестве 0,3 м 3 и тщательно перемешивают смесь, пока она не примет прежний объем, т. е. 1,0 м3 . При этом веса обоих компонентов складываются и суммарный вес полученной смеси составляет уже 2,1 т (вес 0,3 м3 песка — 0,5 т).

В пустоты между отдельными частицами смеси щебня с песком вводят 0,1 м 3 так называемого заполнителя (пылевидное вещество, например, асфальтовый порошок или мраморная мука) весом 0,15 т. После перемешивания полученной смеси общий объем ее остается неизменным, то есть 1,0 м3 , а вес будет представлять собой сумму весов всех трех компонентов, то есть щебня, песка и заполнителя — 2,25 т.

В только что полученной смеси уже не остается пустот, которые могли бы быть заполнены сухими минеральными компонентами; однако в ней все же еще есть пустоты, в которые можно ввести жидкий компонент, не изменяя при этом общего объема массы. В качестве такого жидкого компонента вводят (доведя его нагревом до жидкого состояния) битум (0,1 м 3 ).

Вес указанного количества битума 0,1 т, значит, общий вес смеси, состоящей из четырех компонентов (щебня, песка, заполнителя и битума), увеличивается на эту величину и составляет окончательно 2,35 т.

На этом процесс заканчивается, и можно констатировать, что, сохраняя неизменным взятый для эксперимента объем (1,0 м 3 ), добиваются того, что вес экспериментального вещества, составлявший первоначально 1,6 т, увеличился в конце концов до 2,35 т. Располагая несколькими отдельными компонентами, из которых каждый имел объемный вес не более 1,6 т/м3 , получают в итоге вещество со значительно большим объемным весом, составляющим уже 2,35 т/м3 .

Разобранный пример схематически иллюстрирует процесс изготовления асфальтобетонной массы, которая в данном случае и представляет собой готовый продукт.

Асфальтобетонная установка, служащая для централизованного изготовления асфальтобетонной массы, обычно включает следующие основные элементы:

1) сушильный барабан для нагрева инертных компонентов — щебня и песка поточными или противопоточными горячими газами;

2) элеваторы (многоковшовые подъемники) — холодный для загрузки сушильного барабана и горячий для отвода нагретых инертных материалов к бункеру-накопителю;

3) грохот-сортировщик, распределяющий инертные материалы по фракциям перед поступлением их в соответствующие секции бункера-накопителя;

4) весы-дозатор, обеспечивающий выпуск материалов из бункера порциями, точно соответствующими рецептуре смеси;

5) транспортер для подачи в смеситель или бункер-накопитель асфальтового порошка-заполнителя (без подогрева);

6) бункер-накопитель для кратковременного хранения инертных компонентов перед их поступлением в смеситель;

7) битумное хозяйство, состоящее из битумохранилища, битумоварочного котла, насоса, битумного дозатора и битумопроводов;

8) паросиловое и нефтяное хозяйство для обеспечения горячим дутьем сушильного барабана и для привода всех движущих механизмов (последняя функция отпадает, если установка работает на электроэнергии);

9) смеситель, обеспечивающий интенсивное перемешивание нагретых инертных компонентов с заполнителем и битумом и выпускающий готовую массу через определенные промежутки времени;

10) складское хозяйство (штабеля щебня и песка и средства внутреннего транспорта для подачи этих материалов на переработку).

Пути движения составных компонентов асфальтобетонной массы при изготовлении на стационарной асфальтобетонной установке показаны на рис. 2.

Рис. 2. Схема движения составных компонентов асфальтобетонной массы при изготовлении на стационарной установке: 1 — открытые штабеля щебня; 2 — открытые штабеля песка; 3 — холодный элеватор для инертных компонентов; 4 — сушильный барабан; 5 — нефтехранилище; 6 — паросиловое оборудование; 7 — форсунка; 8 — горячий элеватор; 9 — грохот сортировщик; 10 — секционный бункер-накопитель; 11- весы-дозатор; 12 — битумохранилище; 13 — битумоварочный котел; 14 — битумопровод с насосом; 15 — крытый склад заполнителя; 16 — транспортер для заполнителя; 17 — лопастной смеситель; 18 — автомобиль-самосвал, принимающий готовую массу

Асфальтобетонная установка производительностью 25-30 т массы в час каждые 6-8 мин выдает количество готовой массы, достаточное для загрузки одного автомобиля-самосвала. Это время является расчетной продолжительностью простоя самосвала под нагрузкой, так как под смесителем установки всегда должен находиться самосвал, предназначенный для приема готовой массы.

Для четкого транспортного обслуживания асфальтобетонной установки (в момент ухода одного автомобиля из-под смесителя на его место подается другой) необходимо учитывать количество автомобилей, обслуживающих установку,

где N — количество автомобилей;

![]()

t погр — продолжительность простоя автомобиля под погрузкой у смесителя установки.

![]()

Расстояние перевозки асфальтобетонной массы лимитируется температурой массы, которая непосредственно перед ее укладкой на полотно дороги должна быть в пределах 120-170°.

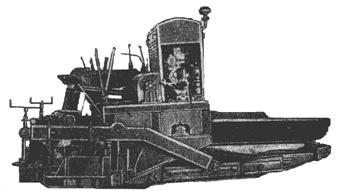

Наиболее равномерное и качественное распределение асфальтобетонной массы по поверхности проезжей части дороги обеспечивается с помощью укладчика асфальтобетона (рис. 3).

Укладчик асфальтобетона — самоходная машина,

Рис. 3. Асфальтобетоноукладчик

передвигающаяся на гусеничном ходу. Помимо двигателя, трансмиссии и ходовой части, укладчик асфальтобетона имеет бункер для приема асфальтобетонной массы, скребковые питатели и трек, распределяющие массу перед рабочими органами на всю ширину укладываемой полосы (обычно 3,5 м), а так же сами рабочие органы в виде уплотняющего бруса и выглаживающей плиты. Укладка асфальтобетонной массы происходит на ходу с производительностью до 100 т/час.

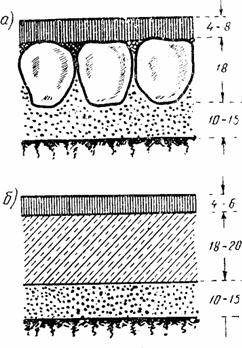

Асфальтобетонное покрытие преимущественно устраивается в два слоя; в качестве нижнего слоя укладывается крупнозернистый бетон, а в качестве верхнего слоя — мелкозернистый.

Крупнозернистый асфальтобетон характеризуется наличием в своем, составе минеральных частиц наибольшим размером до 35 мм; мелкозернистый асфальтобетон — соответственно до 15 мм. Особая разновидность мелкозернистого асфальтобетона, в составе которого нет частиц размером более 5 мм, носит название песчаного асфальта; отсутствие в составе песчаного асфальта более крупных минеральных частиц компенсируется несколько повышенным процентным содержанием битума. Общая толщина обоих слоев асфальтобетонного покрытия обычно варьируется в пределах 4-8 см.

В зависимости от конструкции основания (находящегося под асфальтобетоном промежуточного слоя дорожной одежды) встречаются асфальтобетонные покрытия на пакеляже, щебеночном основании, булыжной мостовой, цементобетонном основании. Особенно часто можно встретить асфальтобетонные покрытия двух последних типов (рис. 4).

Рис. 4. Структура асфальтобетонного покрытия: а) на основании типа булыжной мостовой; 6} на цементобетонном основании

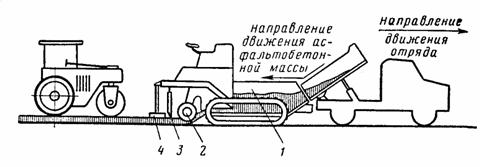

Устройство асфальтобетонного покрытия после прохода асфальтобетоноукладчика завершается укаткой, обычно выполняемой моторными катками за 20-25 проходов по каждой полосе укатки (рис. 5).

Рис. 5. Схема работы асфальтобетоноукладчика:

1 — бункер с питателем; 2 — шнек; 3 — трамбующий виброгруз; 4 — выглаживающая плита

Если распределение асфальтобетонной массы осуществляется по полотну вручную, то укатка выполняется комплексной бригадой катков.

СПИСОК ЛИТЕРАТУРЫ:

[Электронный ресурс]//URL: https://drprom.ru/referat/asfaltobetonnaya-smes/

1. Бабков В.Ф., Андреев О.В. Проектирование автомобильных дорог. Ч. I, II. — М.: Транспорт, 1979. — 367 с.

2. Дорожный асфальтобетон/ Гезенцвей Л.Б., Горелышев Н.В., Богуславский А.М., Королёв И.В.. Под ред. Л.Б. Гезенцвея. — М.: Транспорт, 1985. — 350 с.

3. Колышев В.И., Силкин В.В., Маренич П.В. Асфальтобетонные и цементобетонные заводы дорожного строительства. — М., «Транспорт», 1976. — 224 с.

4. Королев И.В., Финашин В.Н., Феднер Л.А. Дорожно-строительные материалы. — М.: Транспорт, 1988. — 304 с.

5. Королев И. В. Пути экономии битума в дорожном строительстве. — М.: Транспорт, 1986. — 149 с.

6. Материалы и изделия для строительства дорог. Справочник/ Горелышев Н.В., Гурячков И.Л., Пинус Э.Р. и др. Под ред. Н. В. Горелышева. — М.: Транспорт, 1986. — 288 с.

7. Миронин Л.Б., Силкин В.В., Бубес В.Я. Производственные предприятия дорожного строительства. — М.: Транспорт, 1986. — 191 с.

8. Проектирование автомобильных дорог: Справочник инженера-дорожника/ Под ред. Г.А. Федотова. М.: Транспорт, 1989. — 437 с.

9. Прокопец В.С., Лесовик В.С. Производство и применение дорожно-строительных материалов на основе сырья, модифицированного механической активацией. — Белгород: Изд-во БГТУ им. В.Г. Шухова, 2005. — 264 с.

10. Ремонт и содержание автомобильных дорог: Справочник инженера-дорожника/ Васильев А.П., Баловнев В.И., Корсунский М.Б. и др. Под ред. А.П. Васильева. — М.: Транспорт, 1989. — 287 с.

11. Технические решения научных институтов. — «Для всех, кому дороги ДОРОГИ», 2008, № 1, с. 35.

12. ГОСТ 12784-78. Порошок минеральный для асфальтобетонных смесей. Методы испытаний.

13. ГОСТ 12801-98. Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний.

14. ГОСТ 16557-78. Порошок минеральный для асфальтобетонных смесей. Технические условия.

15. ГОСТ 9128-97. Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия.

16. ГОСТ Р 52129-2003. Порошок минеральный для асфальтобетонных и органоминеральных смесей. Технические условия.

17. ВСН 46-83. Инструкция по проектированию дорожных одежд нежёсткого типа. Министерство транспортного строительства СССР. — М.: Транспорт, 1985. — 157с.

18. ВСН 85-68. Технические указания по проектированию и сооружению пролетных строений автодорожных и городских мостов с железобетонной плитой проезжей части без оклеечной гидроизоляции. Минтрансстрой СССР (Взамен ВСН 85-63).

— М., 1969.

19. ВСН 113-65. Технические указания по производству активированных минеральных порошков и применению их в асфальтовом бетоне.

20. СНиП 2.05.02-85. Автомобильные дороги/Госстрой СССР. — М.: ЦИТП Госстроя СССР, 1986.- 56 с.

21. СНиП 2.01.01-82. Строительная климатология и геофизика/Госстрой СССР. — М.: Стройиздат, 1983.- 136 с.

22. СНиП 3.06.03-85. Автомобильные дороги. 10. Устройство асфальтобетонных покрытий и оснований.

23. Пособие к СНиП 3.06.03-85. Физико-химическая активация минеральных материалов. СоюздорНИИ, 1985.

24. СанПиН 2.2.3.1385-03. Гигиенические требования к предприятиям производства строительных материалов и конструкций.