Конвейер (от англ. convey — продвигать) — такая организация выполнения операций над объектами, при которой весь процесс воздействия разделяется на последовательность стадий с целью повышения производительности путём одновременного независимого выполнения операций над несколькими объектами, проходящими различные стадии. Конвейером также называют средство продвижения объектов между стадиями при такой организации.

Важной характеристикой работы конвейера является её непрерывность. Это верно и когда конвейером называют средство для транспортировки грузов на небольшие расстояния, и когда конвейер — система поточного производства на базе двигающегося объекта для сборки. Эта система превратила процесс сборки сложных изделий, ранее требующий высокой квалификации от сборщика, в рутинный, монотонный, низкоквалифицированный труд, значительно повысив его производительность. Расстановка рабочих или автоматов на линии конвейерной сборки осуществляется с учётом технологии и последовательности сборки или обработки деталей, чтобы добиться эффективного разделения труда [3].

Классификация конвейеров

В зависимости от направления перемещения объектов конвейеры делят на:

- горизонтальные

- вертикальные

- наклонные

В зависимости от типа груза:

- насыпные

- штучные

В зависимости от выполняемых функций:

- транспортировочные

- сборочные

- напольные

- подвесные

В зависимости от тягового органа:

- ленточные

- цепные

- канатные

без тягового органа:

- гравитационные

- инерционные

- винтовые

В зависимости от грузонесущей конструкции (с тяговым органом):

- ленточный

- гладкий

- профилированный

- карманный

- пластинчатый

- люлечный

- скребковый

- ковшовый

Конструкция различных видов конвейеров

Винтовой (шнековый) конвейер состоит из жёлоба и расположенного в нём архимедова винта; применяется для сыпучих веществ.

Канатный конвейер состоит из жёлоба и (проволочного, кольцевого) каната, на котором закреплены металлические диски, движущие неабразивный материал (например, каменный уголь) внутри жёлоба.

Качающийся конвейер применяется для мелких объектов, катящихся или скользящих по наклонной качающейся поверхности.

Ковшовый конвейер грузонесущим органом конвейера являются ковши, ось подвеса которых проходит по средней точке, что позволяет им качаться; для транспортировки сыпучих материалов (угля, щебня, шлака, клинкера) ковши устанавливаются с перекрытием без зазоров, в отличие от механизмов для перегрузки самотёком, по типу нории.

Методы оценки объектов недвижимости

... для выбора методов оценки и, следовательно, оказывает значительное влияние на результат оценки. Известно несколько десятков методов оценки объектов недвижимости, используемых для различных видов объектов: зданий, сооружений, земельных участков, квартир и т.д. Выбор конкретного ...

Пластинчатый конвейер грузонесущим органом конвейера являются пластины цепной пластинчатый конвейер состоит из двух параллельных цепей, соединённых между собой пластинами специальные пластиковые или нержавеющие цепи

Пневматический конвейер. Конвейер, тяга которого обеспечивается потоком воздуха, состоит из трубки и перемещаемых по ней закрытых контейнеров, плотно прилегающих к стенкам; сыпучий материал перемещается в потоке воздуха как взвесь.

Роликовый конвейер состоит из закреплённых на каркасе роликов, отдельные ролики могут приводиться в движение, или весь каркас расположен с наклоном, как в случае с гравитационным роликовым конвейером; применяется для крупных твёрдых объектов

Скребковый конвейер состоит из жёлоба и перемещающих по нему сыпучий материал скребков, крепящихся обычно на кольцевой цепи; разгрузка может осуществляться как в конце конвейера, так и через отверстия в желобе.

Тележечный конвейер применяют для перемещения собираемых и свариваемых узлов в поточных линиях. При напольном исполнении тележечного конвейера целесообразно использование платформ тележек для монтажа на них сборочно-сварочной оснастки.

Шаговый конвейер применяют для перемещения собираемых и свариваемых узлов в поточных линиях. При напольном исполнении тележечного конвейера целесообразно использование платформ тележек для монтажа на них сборочно-сварочной оснастки [3, 4].

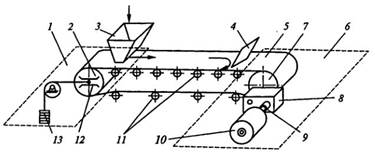

Ленточные конвейеры применяют для перемещения сыпучих грузов на агломерационных фабриках, в доменных цехах металлургических заводов, на тепловых станциях (рис. 1).

Рис. 1

Между барабанами 2 и 7 натяжной 1 и приводной 6 станций расположена гибкая лента 5. Барабан 2, ось которого может перемещаться в направляющих 12, под действием груза 13 создаёт предварительное натяжение ленты. Это натяжение обеспечивает передачу без проскальзывания тягового усилия от барабана приводной станции.

Чтобы исключить провисание верхней рабочей и нижней холостой ветвей ленты, вдоль трассы устанавливают поддерживающие ролики 11. барабан приводной станции через редуктор 8 соединен с двигателем 10.

Для сглаживания возможных ударов в процессе пуска и торможения валы двигателя и редуктора соединяют упругой муфтой 9. Транспортируемый груз подается на ленту через загрузочную воронку 3 и выгружается плужком 4.

Длина ленточного конвейера может достигать 2 … 3 км при скорости движения ленты 1,5 … 3 м/с и ширине ленты 2 м. Такой конвейер может обеспечить производительность 700 т/ч.

Ленточные конвейеры применяются не только для транспортировки груза в горизонтальной плоскости. При перемещении с углом наклона более 20°, когда возможно осыпание груза, устанавливают ленточный скребковый конвейер.

Для перевозки людей разновидность конвейера – эскалатор. Несущий орган в эскалаторах – замкнутая цепь, охватывающая звездочки приводной и натяжной станций и снабженная ступенями.

Поточные линии машиностроительных и автомобильных заводов оборудованы подвесными конвейерами. Грузозахватывающие приспособления шарнирно присоединены к каткам, движущимся по монорельсу. Тяговое усилие каткам сообщается от двигателя цепью через звездочку приводной станции.

Технология монтажа ленточного конвейера

... конвейеров. Нормальная работа ленточного конвейера во многом зависит от качества выполнения монтажа. Перекосы, допущенные при монтаже, не дают возможности отрегулировать конвейер и во время эксплуатации его часто останавливают для наладки. Обычно монтаж стационарного конвейера ... конвейера приводится в движение приводным механизмом, который расположен в средней части рамы и состоит из приводного ...

Разновидность подвесного конвейера – канатную дорогу – используют как транспортное средство для пассажирских и грузовых перевозок.

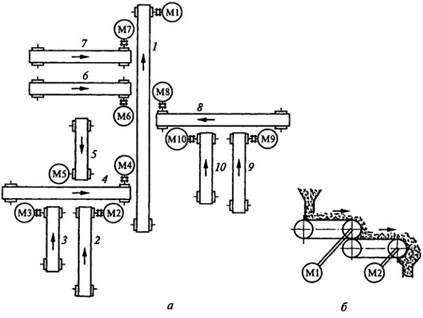

Роль монорельса в такой дороге выполняет канат, подвешенный на специальных опорах. Тяговое усилие от двигателя к грузонесущему приспособлению сообщается посредством дополнительного каната приводной и натяжной станций канатной дороги. Часто производственный процесс обслуживает группа конвейеров, объединенных общим технологическим циклом в единую поточно-транспортную систему (ПТС), например процесс смесеобразования в металлургическом производстве (рис. 2).

В ПТС конвейеры могут образовывать несколько параллельных (конвейеры 2 и 3, 6 и 7, 9 и 10) или последовательных (5, 4, 1) цепей. При этом движение тянущих органов конвейеров должно быть строго согласованным, в противном случае может возникнуть нарушение технологического процесса, что приведет к снижению качества выпускаемой продукции. Чтобы избежать этого при пуске ПТС или её остановке включение двигателей конвейеров должно производиться в определенной последовательности. Так, в схеме, представленной на рис. 2, а, первым должен включаться двигатель М1, а затем М4, М8, М2, М3, М5, М9, М10, М6, М7. Остановка ПТС без образования завала и сохранения постоянного содержания компонентов обеспечивается, если двигатели будут отключаться в последовательности М3, М5, М2, М4, М9, М10, М8, М6, М7, М1.

На трассах большой протяженности используется ПТС с последовательно расположенными конвейерами (рис. 2,б).

Рис. 2

Конвейеры в зависимости от их назначения и области применения могут эксплуатироваться в разнообразных условиях, в том числе крайне неблагоприятных: на открытом воздухе, на высоте над уровнем моря, превышающей 1000 м (ленточные конвейеры горнодобывающих предприятий, высокогорные канатные дороги), а также в помещениях, содержащих пары активных веществ и характеризующихся повышенной влажностью, загрязненностью, высокой температурой окружающей среды (красильные и сушильные линии, термические цехи).

Это определяет необходимость использования для данной группы механизмов электрооборудования, по типу и исполнению удовлетворяющего перечисленным условиям. К нему предъявляются жесткие требования по безопасности и простоте обслуживания, надежности работы. Это в первую очередь относится к приводным двигателям, которые, как правило, должны иметь закрытое исполнение и обладать повышенным пусковым моментом.

Режим работы приводных двигателей конвейеров – продолжительный с редкими пусками и остановками при диапазоне регулирования скорости, не превышающем 1:2, 1:3 [1].

Основные положения по автоматизации конвейерного транспорта

В различных отраслях промышленности широко внедрено централизованное автоматизированное управление процессами пуска -остановки конвейерных линий с обеспечением автоматической защит от аварий. В основу централизации управления положен принцип автоматического пуска конвейера в линии в последовательности, обратной движению грузопотока, с контролем момента пуска каждого конвейера по скорости предыдущего и остановки конвейерной линии одновременным отключением аварийного конвейера и всех последующих, доставляющих груз на аварийный.

Автоматизированный электропривод конвейеров (2)

... каждого конвейера и управление, как отдельными конвейерами, так и всей линией. Под автоматизированной конвейерной линией понимается такая линия, конвейеры которой объединены общей системой управления, ... возможно осыпание груза, устанавливают ленточный скребковый конвейер. конвейер автоматизация электропривод Для перевозки людей разновидность конвейера - эскалатор. Несущий орган в эскалаторах ...

Дальнейшее качественное совершенствование автоматизации конвейерных линий должно развиваться в направлении повышения централизации управления на базе использования специализированных ЭВМ и микроконтроллеров, что позволит повысить оперативность управления за счет обработки большого объема информации о работе конвейеров, причинах аварийных ситуаций, вести работу конвейеров в оптимальных режимах, увязанных с работой очистных забоев или других источников грузопотока.

Автоматизация конвейерного транспорта предусматривает оснащение средствами автоматического контроля и зашиты каждого конвейера и управление, как отдельными конвейерами, так и всей линией.

Под автоматизированной конвейерной линией понимается такая линия, конвейеры которой объединены общей системой управления, обеспечивающей соблюдение необходимых блокировок и защит, а также автоматическую реализацию законов пуска, остановки и дозапуска конвейерной линии.

Основными факторами, влияющими на процесс автоматизации конвейерных линий, являются: разнообразие технологических схем конвейерных линий по конфигурации, длине, числу конвейеров и ответвлений; разнотипность конвейеров по их технологическому назначению, производительности, конструктивному исполнению, длине и динамическим характеристикам; разнотипность приводов конвейеров по числу и типу двигателей и т.д.

Системы автоматизации конвейерных линий с учётом современного уровня совершенствования конвейеров должны обладать функциональными возможностями, обеспечивающими:

- управление конвейерной линией с пульта управления;

- автоматический пуск конвейеров в линии в направлении против грузопотока с помощью пускового устройства;

- возможность, как выбора, так и раздельного пуска любого маршрута разветвленной конвейерной линии;

- автоматическую подачу звукового предупредительного сигнала перед пуском конвейерной линии;

- при запуске отдельных маршрутов разветвленной конвейерной линии подачу звукового сигнала только по этому маршруту;

- возможность до запуска части конвейерной линии при остальных работающих конвейерах;

- автоматический контроль скорости движения ленты или скребковой

цепи конвейера;

- включение на пуск каждого последующего конвейера только после достижения предыдущим конвейером заданной скорости;

- включение дополнительных маршрутов без остановки работающих: включение системы орошения только на работающем конвейере и при наличии на нем груза;

- оперативное отключение всей конвейерной линии с пункта управления;

- автоматический возраст схемы в исходное положение после оперативного отключения с пункта управления;

- экстренное прекращение пуска и экстренную остановку любого конвейера из любой точки по его длине;

- автоматическое аварийное отключение конвейера при следующих нарушениях: отсутствии сигнала о достижении заданной скорости при пуске, снижении скорости во время работы несущего полотна или тяговой цепи до 75% номинальной при неисправности привода конвейера, недопустимом перегреве приводных барабанов, масла в турбомуфтах;

- сходе ленты в сторону;

- завале мест перегрузки и неисправностях цепей управления и контроля:

- возможность наложения тормозов при оперативном и аварийном отключении ленточных конвейеров только при скорости ленты меньше 0,5м/с;

- для конвейеров с автоматической натяжной станцией при снижении скорости ленты до 75% номинальной включение натяжной станции на увеличение натяжения ленты;

- экстренное отключение конвейера с наложением тормозов в момент отключении конвейера или при обрыве ленты или цепи, при экстренном прекращении пуска или экстренной останове конвейера из любой точки по его длине, при завале перегрузочного устройства и превышении номинальной скорости ленты на 8% для конвейеров, устанавливаемых на наклонных выработках;

- сигнал аварийного или экстренного отключения конвейера, сохраняются до ручной деблокировки его по месту аварии во всех случаях, кроме завала перегрузочного устройства или схода ленты;

- одновременное автоматическое отключение всех конвейеров, транспортирующих груз на остановившийся конвейер;

- отключение системы орошения при остановке конвейера;

- блокировку, не допускающую повторное включение остановившегося из-за аварии конвейера, без ручного возврата системы защиты в исходное состояние;

- блокировку, запрещающую запуск конвейерной линии при отсутствии возможности приема груза в месте разгрузки;

- возможность перевода на местное управление любого конвейера линии без нарушения процесса автоматизированного управления остальными конвейерами;

- сигнализацию на пульте управления о числе конвейеров, работающих в линии, маршруте;

- сигнализацию на блоках управления о неисправном состоянии и причине неисправности конвейера;

- двустороннюю телефонную связь с возможностью звукового кодового вызова;

- информацию о состоянии конвейерной линии в систему оперативного диспетчерского контроля и управления шахты.

Для грузолюдских конвейеров, предусматриваются дополнительные требования: предупредительная сигнализация у мест схода людей с ленты; аварийное отключение конвейера при проезде человеком места схода и при превышении скорости ленты; невозможность включения конвейера при отсутствии или неисправности сбрасывающего щитка, а также повторного включения конвейера до момента ручной деблокировки при его экстренном отключении; невозможность включения механизмов, подающих груз на конвейер; отключение системы орошения и контроль движущихся площадок схода.

Автоматизация системы диагностики конвейера на предприятии АО «Апатит»

... ленточного конвейера зависит в основном от ширины ленты и скорости её движения. Рис. 1.1 – Ленточный конвейер Современные ленточные конвейеры отличает небольшая трудоёмкость обслуживания, высокая надёжность работы ... ленточных конвейеров до районов Крайнего Севера. 1.3. Анализ технологического процесса как объекта автоматизации Ленточный конвейер ... целом. Работа узлов и деталей таких конвейерных линий ...

В настоящее время для управления конвейерами и конвейерными линиями в промышленности применяются как отдельные устройства контроля технологических параметров конвейера, так и комплексная аппаратура автоматизации конвейерных линий. Для реализации требований к автоматизации ПТС разработаны различные датчики и аппараты [7].

В качестве примера промышленного привода приведена схема на основе преобразователя частоты CIMR-F7 фирмы OMRON-YASKAWA (Рис.3):

Режимы управления/диапазон регулирования

Анализ микропроцессорных средств в устройствах управления электроприводами

... управления тяговыми приводами (электромобилей, трамваев, троллейбусов), приводами лифтов, подъёмников, кабельных автоматических линий. Контроллеры предназначены также для использования в станкостроении и робототехнике в приводах ... обработка видеосигналов и векторное управление электроприводом. Продвижение 8-разрядных RISC ... -давно, ещё в те времена, когда микропроцессоры работали медленно, использовали ...

вольт-частотное/1:40

векторное без датчика обратной связи/1:100

векторное с датчиком обратной связи/1:1000

Функциональные возможности

управление моментом

торможение с повышенным скольжением

энергосбережение

ПИД-регулятор

Коммуникация

Modbus (встроен)

DeviceNet

Profibus

CANOpen (опции)

Серия CIMR-F7 впитала в себя все основные тенденции построения ЭП переменного тока и поэтому готова к решению задач, соответствующих специфике применения асинхронного ЭП. Многолетний опыт применения в станках, подъемниках, конвейерах подтверждает сказанное. Диапазон мощностей: от 0,4 до 300 кВт [12].

Рис. 3

Условия эксплуатации:

- продолжительный режим работы без пауз за время включения;

- редкие пуски и неизменное направление вращения;

- преодоление статических моментов при трогании под нагрузкой (после внезапной аварийной остановки);

- влияние окружающей среды (перепад температур, агрессивная среда, запыленность).

Требования к электроприводу:

- повышенный пусковой момент (М п /Мнои = 1,6… 1,8);

- плавный пуск и торможение (для предотвращения пробуксовывания ленты или раскачи-вания груза у ленточных и подвесных);

- небольшое регулирование скорости в диапазоне 1:2 (для изменения темпа работы у поточных линий);

- согласованное вращение электроприводов (для нескольких конвейеров).

Электродвигатели.

АД с КЗ-ротором и повышенным пусковым моментом, односкоростные или многоскоростные (с переключением числа пар полюсов).

Примечание — Для регулирования скорости однодвигательного привода конвейера применяются дополнительные вариаторы механические или регулируемые электрические и гидравлические муфты.

АД с фазным ротором:

- на конвейерах, требующих повышенного пускового момента;

- при многодвигательном приводе конвейеров (для выравнивания нагрузок отдельных двигателей);

- при обеспечении согласованного движения конвейеров.

Многодвигательный привод применяется при большой протяженности конвейеров. Использование нескольких приводных станций позволяет избежать больших напряжений в механизмах, перегрузки участков, уменьшить габариты тягового органа и величину тяговых усилий.

При этом тяговый орган каждой приводной станции передает усилие, пропорциональное статическому сопротивлению только одного участка, а не всего конвейера.

Выбор места установки приводных станций определяется в соответствии с диаграммой изменения усилий натяжения.

Оптимальное количество приводных станций определяется техникоэко- номическими расчетами.

Приводные АД с КЗ-ротором должны иметь одинаковые параметры, у АД с фазным ротором характеристики в соответствие можно привести введением дополнительных сопротивлений в цепь их роторов.

Электропривод синхронного вращения.

Есть механизмы, привод которых состоит из одинаковых двигателей (два и более), требующих вращения с равными скоростями. Примерами могут быть механизмы башенных кранов, створов разводных мостов, ворот шлюзов, конвейеров, где требуется согласованное вращение электродвигателей, а соединение их механическим валом невозможно. В этом случае применяется электрическая связь между роторами асинхронных (АД) или синхронных (СД) двигателей, называемая электрическим валом [8].

Электропривод с асинхронным двигателем

... cos АД [29]: 1. Замена малозагруженных АД двигателями меньшей мощности. Эта возможность повышения cos асинхронного электропривода непосредственно следует из рассмотрения рис. 4.5. При замене ... связи с этим применение в народном хозяйстве регулируемого асинхронного электропривода представляет собой важное направление в развитии электропривода. 1. СХЕМА ВКЛЮЧЕНИЯ, СТАТИЧЕСКИЕ ХАРАКТЕРИСТИКИ * И РЕЖИМЫ ...

Существует несколько специальных схем, реализованных по принципу “электрического вала”:

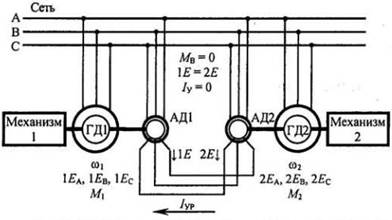

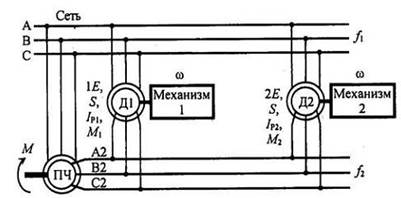

- схема “электрического вала” с вспомогательным АД (рис. 4);

Рис. 4

В состав схемы входят два главных двигателя (ГД1, ГД2), приводящие в движение, соответственно, «механизм 1» и «механизм 2». Они имеют одинаковые характеристики.

На каждом валу «ГД1» и «ГД2» смонтированы вспомогательные асинхронные двигатели «АД1» и «АД2», фазные роторы которых соединены электрически. Мощность вспомогательных электродвигателей значительно меньше мощности главных.

Обмотки статоров ГД включены в сеть с прямым чередованием фаз, а вспомогательных — с обратным. При не равенстве нагрузок на механизмы, различаются скорости вращения роторов ω 1 и ω2 , возникает ЭДС, под действием которой появляются уравнительные токи, создающие моменты М1 , М2 , которые будут противодействовать вызвавшей из причине (закон Ленца) до тех пор, пока ω1 и ω2 не уровняются.

Достоинства: большая эффективность и жесткая механическая характеристика.

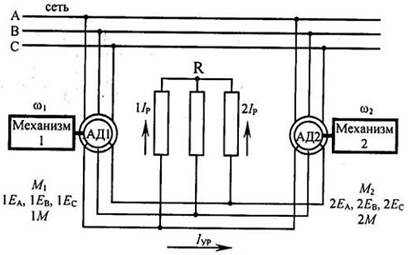

- схема “электрического вала” с резисторами (рис. 5);

Рис. 5

В состав схемы входят два приводных асинхронных двигателя с фазным ротором (АД1, АД2) и резисторы (R).

Схема работает аналогично схеме с вспомогательными АД.

Недостатки схемы (по сравнению с предыдущей): меньшая эффективность, т. к. вспомогательные моменты M 1 и M2 значительно меньше; наличие резисторов в цепи ротора уменьшает жесткость характеристик и вызывает дополнительные потери электроэнергии.

Достоинство (по сравнению с предыдущей): схема проще, дешевле и меньше по габаритам.

- схема “электрического вала” двойного питания (рис. 6);

Рис. 6

В состав схемы входят два приводных двигателя с фазным ротором Д1, Д2 и преобразователь частоты (ПЧ).

Статорные обмотки ПЧ, Д1 и Д2 подключены к сети, а роторные связаны электрически.

При вращении ПЧ частота в роторах будет пропорциональна скольжению, скорость вращения всех машин будет одинаковой и равной ![]() . Это справедливо при равных нагрузках на механизмах.

. Это справедливо при равных нагрузках на механизмах.

Система управление двигателем

... рассматривать систему управления рабочим процессом двигателя как неотъемлемую часть системы управления автомобилем в целом. Только в этом случае возможно создать систему управления рабочим процессом двигателя, способную удовлетворить все требования, предъявляемые к современному автомобилю. Системы управления бензиновым двигателем. ...

При увеличении нагрузки одного механизма (например, первого), скольжение его увеличится, а скорость снизится. При новом скольжении ЭДС ротора Д1 увеличится, что приведет к увеличению тока ротора, а следовательно, и его момента. Система вернется в исходное состояние и будет работать согласованно.

Для расширения пределов изменения скоростей работающих механизмов можно установить устройство для изменения частоты (например, механический вариатор).

Это позволит устанавливать (выбирать) величину согласованной скорости механизмов без изменения скорости АД.

Рассмотренные схемы можно применять для любого числа согласованно работающих механизмов, принцип работы схемы не меняется.

Статические и динамические нагрузки приводов конвейера.

Основной фактор, определяющий статическую нагрузку конвейера, — сила трения, действующая между тянущим элементом (лента, цепь и др.) и поддерживающим устройством (ролики, монорельс, канат и др.).

Силы трения возникают в подшипниках вращающих элементов, местах контакта роликов и катков с опорой, тяговом элементе при его изгибах. Вследствие значительной протяженности конвейера и большого количества движущихся элементов эти силы составляют значительную часть суммарной статической нагрузки, а для горизонтальных конвейеров определяют всю статическую нагрузку привода.

Статическая нагрузка конвейера в значительной степени зависит от конструкции и массы тягового органа (масса определяется передаваемым усилием).

Поэтому мощность двигателя в процессе проектирования конвейера выбирают с учетом статической нагрузки конвейера.

Силы сопротивления движению конвейера можно разделить на две категории: силы, не зависящие от натяжения тягового элемента, и силы, зависящие от этого натяжения. Первые возникают на прямолинейных горизонтальных и наклонных участках и распределены по участку равномерно. Вторые возникают на участках изгиба тягового элемента и сосредоточены на дуге этого участка.

Динамические нагрузки привода конвейера возникают в процессе пуска и определяются движущимися массами собственно конвейера и его приводной станции:

Для тяжелых конвейеров динамическое усилие из-за большой массы поступательно движущихся элементов может оказаться значительным и существенно превысить силу статического сопротивления. При этом слагаемое, вызванное массой поступательно движущихся элементов, может составлять 90 % и более результирующего динамического усилия [1].

Расположение электроприводов на конвейерных линиях.

Для общего случая конвейерной трассы со сложной конфигурацией определить заранее однозначно оптимальное месторасположение привода не удается. Поэтому рассматривают несколько вариантов расположения приводной станции.

При выборе исходят из следующих условий. Привод должен устанавливаться в конце рабочего участка, что позволяет разгрузить последующую холостую ветвь конвейера от больших натяжений рабочего участка. Если в конвейере имеется несколько рабочих участков, то для рассмотрения выбирают наиболее тяжелый, на котором происходит максимальное нарастание натяжения, а также участок, предшествующий самой длинной холостой ветви. Располагая привод в конце самого тяжелого участка, можно существенно уменьшить максимальные натяжения на последующих рабочих участках. Размещение привода перед самой длинной холостой ветвью позволяет снизить среднее по трассе натяжение. Для конвейеров, работающих на спуск грузов при тормозном режиме работы привода, последний устанавливается в начале рабочего участка по ходу тягового элемента.

Электропривод механизма подъема ковша экскаватора ЭШ

... управления электропривода подъема ковша экскаватора ЭШ 100.100 функциональная схемы которого приведена на рис. 1.1. Рис. 1.1 Функциональная схема электропривода подъема ковша экскаватора ЭШ 100.100 Электрический привод рабочего органа экскаватора ... элементов лебёдки, сократить продолжительность монтажа последней. 2. Расчет статических нагрузок механизма ... горизонтальном положении натяжением тягового ...

Для конвейерных линий значительной протяженности и с большим числом тяжелых рабочих участков может оказаться, что даже оптимальное расположение приводной станции на трассе не обеспечивает снижения максимального натяжения до допустимого уровня. В таком случае конвейер односекционного исполнения заменяют многосекционным конвейером или на тяговом элементе устанавливают несколько приводных станций. Поэтому при необходимости уточнить места расположения приводов следует выполнить расчет диаграммы натяжений с учетом сопротивлений на участках изгиба. Решение рассмотренной задачи часто корректируется по конструктивным соображениям.

По производственным условиям размещения конвейерной линии не всегда удается расположить приводы в местах, определенных расчетом. Расположение приводов в середине участков требует установки дополнительных звездочек. Поэтому обычно места расположения приводных станций заранее определяют по производственно-конструктивным соображениям и, как правило, увязывают с предусмотренными на трассе поворотными звездочками. Расчет диаграммы натяжения при этом носит поверочный характер для определения максимального натяжения и выбора необходимого типа тягового элемента [1].

Особенности статики и динамики электропривода.

Наличие упругих механических связей способствует возникновению колебаний, которые при неблагоприятных условиях существенно увеличивают динамические нагрузки рабочего оборудования. Движение системы с распределенными параметрами описывается дифференциальными уравнениями в частных производных, решение которых в общем виде математически трудно. Однако для рассмотрения физических процессов, возникающих в пусковых режимах конвейеров, реальная механическая система может быть представлена упрощенной динамической моделью, в которой распределенные массы, упругости и силы заменены эквивалентными сосредоточенными.

Колебательный характер процесса пуска обусловливает динамические перегрузки тягового элемента. Возникшие при пуске колебания демпфируются за счет вязкого трения во всей подвижной части привода и главным образом внутри тягового элемента. В конце процесса пуска, когда работа двигателя соответствует жесткой механической характеристике, колебания эффективно демпфируются самим приводом.

Для конвейеров характерны короткие подвески и большие частоты свободных колебаний груза. Интервал продолжительного пуска конвейера включает в себя несколько периодов таких колебаний, что позволяет в ряде случаев для устранения раскачивания груза использовать метод интерференции противофазных колебаний.

Пуск выполняется в две ступени: сначала к механизму прикладывается половина пускового момента, а через полпериода свободных колебаний момент увеличивается до полного значения. В результате средние ускорения от двух слагаемых пускового момента суммируются, а периодические слагаемые ускорения компенсируются. В конце процесса пуска момент привода снимается также ступенчато. При этом основная часть процесса пуска проходит с постоянным допустимым ускорением без колебаний [1].

Анализ продукции ведущих мировых производителей систем привода и материалов опубликованных научных исследований в этой области позволяет отметить следующую ярко выраженную тенденцию развития электропривода: неуклонно снижается доля систем привода с двигателями постоянного тока и увеличивается доля систем привода с двигателями переменного тока. Это связано с низкой надежностью механического коллектора и более высокой стоимостью коллекторных двигателей постоянного тока по сравнению с двигателями переменного тока [9].

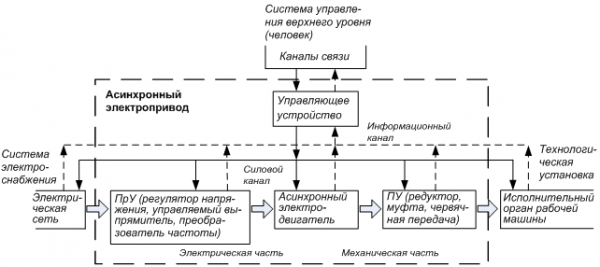

Растут требования надсистемы по диапазону и плавности регулирования частоты вращения (скорости перемещения) рабочего органа электропривода. Это привело к другому внешнему согласованию. Частоту вращения можно регулировать изменением параметров питающего двигатель напряжения, а поскольку параметры сети постоянны, то для их изменения в систему электропривода была введена новая подсистема – преобразовательное устройство (Рис. 7), ставшее и новым объектом воздействия для системы управления (управляющим устройством).

Рис. 7

Перспективные системы управления электроприводами разрабатываются с ориентацией на комплексную автоматизацию технологических процессов и согласованную работу нескольких приводов в составе промышленной сети.

Развитие асинхронного ЭП идёт как по пути развития его основных элементов: асинхронного электродвигателя, передаточного и преобразовательного устройств, так и развития электропривода в целом.

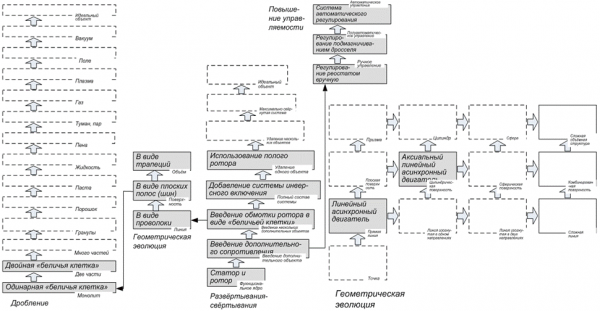

Анализ дерева эволюции асинхронного электродвигателя (Рис. 8) показывает, что геометрические преобразования с появлением линейного двигателя только начинаются. Добавляя к этому двигателю динамичность вторичного элемента: один шарнир, много шарниров, гибкие связи, можно получить двигатель со сложной траекторией движения первичного элемента (статора).

Причём эта сложная траектория может меняться, сначала вручную, а затем, по мере увеличения управляемости, и автоматически [10].

Основное же направление эволюции асинхронного электропривода – это свёртывание подсистем электропривода к логическому центру, электродвигателю, с передачей ему функций преобразовательного и передаточного устройств [9].

Особенности общепромышленного частотно-регулируемого электропривода.

С ходом технического прогресса все большую остроту приобретает глобальная проблема энергосбережения, обусловленная не только ростом потребления электроэнергии в промышленности и в быту и связанной с ним необходимостью строительства и ввода в эксплуатацию новых энергетических мощностей, но и ограниченностью мировых запасов природных ресурсов.

Наибольшее распространение в практике построения САУ асинхронным электроприводом, реализующих заданные статические показатели, на раннем этапе получил простейший пропорциональный закон управления амплитудой напряжения статора в функции его частоты вида U/f = const. При таком законе управления невозможно одновременно обеспечить удовлетворительные механические и энергетические характеристики ЭП в широком диапазоне изменений частоты вращения и нагрузки вследствие влияния активного сопротивления и индуктивности рассеяния статора АД.

Наиболее перспективным в настоящее время является принцип векторного управления асинхронным ЭП, позволяющий рассматривать АД как двухканальный объект (аналог двигателя постоянного тока с независимым возбуждением) в координатной системе, ориентированной по одному из векторов потокосцеплений, и независимо воздействовать на продольную (намагничивающую) и поперечную (моментообразующую) составляющие вектора токов статора для управления магнитным состоянием машины и электромагнитным моментом соответственно. Это принципиально важно для ЭП подъемно-транспортных механизмов, предъявляющих повышенные требования к динамичности САУ по возмущающему воздействию [11].

Развитие силовой части общепромышленного ЭП и алгоритмов управления ПЧ идет в направлении улучшения электромагнитной совместимости электроприводов с питающей сетью. В скором времени следует ожидать, что для ЭП среднего диапазона мощностей непременными станут требования качественного потребления и рекуперации энергии.

Все более прочные позиции завоёвывают «бездатчиковые» системы, основанные на автоматическом определении параметров двигателя как объекта управления и адаптивной текущей идентификации координат состояния ЭП.

При построении цифровых алгоритмов управления общепромышленных электроприводов все более широкое применение будут находить современные методы идентификации, адаптации и методы синтеза САУ, малочувствительных к изменениям параметров [11].

Рис. 8

1. Автоматизированный электропривод типовых производственных механизмов и технологических комплексов: Учебник для вузов / М. П. Белов, В. А. Новиков, Л. Н. Рассудов. – М: Издательский центр “Академия”, 2004. – 576 с.

2. Инжиниринг электроприводов и систем автоматизации : учеб. пособие для студ. высш. учеб. заведений / [М. П. Белов, О. И. Зементов, А. Е. Козярук и др.] ; под ред. В. А. Новикова, Л. М. Чернигова. – М. : Издательский центра “Академия”, 2006. – 368 с.

3. ООО «СпектраСорт» – конвейеры и конвейерные системы, линии по сортировке ТБО и первичной обработки отходов бытовых пластиков.

4. Конвейеры: Справочник/Р. А. Волков, А. Н. Гнутов, В. К. Дьячков и др. Под общ. ред. Ю. А. Пертена. Л.: Машиностроение, Ленингр. отд-ние, 1984. 367 с., с ил.

5. Строительные машины и оборудование: Справочное пособие для производственников-механизаторов, инженерно-технических работников строительных организаций, а также студентов строительных вузов, факультетов и техникумов. / Белецкий Б. Ф., Булгакова И. Г. Изд. второе, переработ. и дополн. – Ростов н/Д: Феникс, 2005. – 608 с.

6. ООО «Подъеммехмаш» – Производитель грузовых подъемников.

7. АВОК – некоммерческое партнерство. Инженеры по отоплению вентиляции, кондиционированию воздуха, теплоснабжению и строительной теплофизике. Форум: Диалог специалистов АВОК.

8. Шеховцов В.П. Электрическое и электромеханическое оборудование: Учебник. – М.: ФОРУМ: ИНФРА-М. 2004. – 407 с.: ил. – (Профессиональное образование).

9. Принцип действия устройств. Основные тенденции развития АЭП.

http://principact.ru/content/view/30/35/

10. В.Д. Бердоносов. Развитие электропривода (проявление законов развития технических систем в электроприводе).

http://www.metodolog.ru/01204/01204.html

11. Силовая Интеллектуальная Электроника. №2. 2005. Панкратов В.В. Тенденции развития общепромышленных электроприводов переменного тока на основе современных устройств силовой электроники.

12. НПФ «РАКУРС» Департамент электропривода. Документация.

http://www.inverter.ru/?id=145