В данной работе разработана САУ автоматической системы смазки подшипников приводного и хвостового барабанов ленточного конвейера.

Для достижения поставленной цели в работе были сформулированы и решены следующие задачи:

― Описание и анализ объекта автоматизации. Описание систем автоматической смазки.

― Разработка САУ смазки подшипников.

― Описание технических средств разработанной САУ смазки подшипников.

― Описание математической модели объекта управления.

― Расчет настроек регулятора разработанной САУ смазки подшипников.

― Исследование качества управления.

― Разработка функциональной схемы автоматизации САУ смазки подшипников.

Глава 1. Описание и анализ объекта автоматизации

1.1 Техническая характеристика объекта автоматизации

В качестве исследуемого конвейера выберем реально существующий ленточный питатель-конвейер 1Л80У. Данный конвейер является ленточным с шириной ленты 1600 мм, длиной конвейера 26 м, мощность приводного электродвигателя 25 кВт. На данном конвейере транспортируется дробленая руда после стадии среднего дробления крупностью до 110 мм. Конвейера оборудованы датчиками аварийного останова от схода ленты на сторону и от пробуксовки ленты на приводных барабанах. Для аварийного останова ленты установлены концевые выключатели и протянут трос диаметром 3мм с обеих сторон рамы конвейера.

Дополнительно о конвейере 1Л80У известно:

- тип конвейера: стационарный; назначение: транспортирование дробленной руды после стадии среднего дробления крупностью до 110 мм;

- максимальная крупность руды σmax =110 мм;

- угол наклона β = 0°;

- длина конвейера Lт = 26 м;

- расчетная производительность конвейера Q = 1650 т/ч;

- скорость движения ленты: V=2,5 м/с;

- угол наклона боковых роликов β =20°;

- ширина ленты B=1600 мм.

Характеристика груза:

- насыпная плотность: γ =2,1 т/м3 ;

- размер наибольших кусков: амах = 110 мм;

- влажность: 8%;

- температура: 25-30°С.

1.2 Описание технологического процесса и основного оборудования

Технология монтажа ленточного конвейера

... подшипников. Нормально смонтированные приводной и натяжной барабаны легко вращаются от руки. Заключительной работой по монтажу конвейера является установка ленты. Для этого необходимо рулон ленты ... ленты будет захвачен лентой и затянут между лентой и барабаном, чем обеспечивается торможение барабана и остановка ленты конвейера. 1.2. Установка и монтаж ленточных конвейеров. Передвижные конвейеры ...

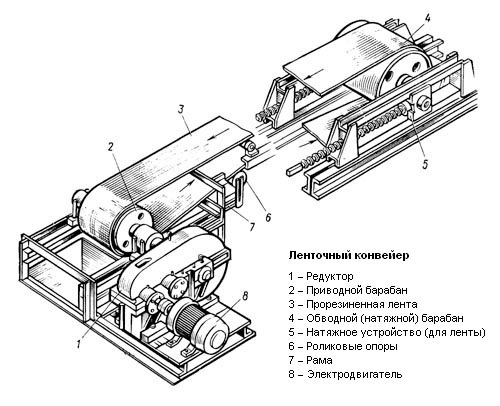

На рис. (1.1) показан ленточный конвейер.

Ленточный конвейер является транспортирующим устройством непрерывного действия с объединённым грузонесущим и тяговым органом в виде замкнутой (бесконечной) гибкой ленты. Лента приводится в движение силой трения между ней и приводным барабаном; опирается по всей длине на стационарные роликоопоры.

Основные элементы конструкции ленточных конвейеров (рис.1.1): редуктор(1), приводной барабан (2), прорезиненная лента (3), хвостовой (натяжной) барабан (4), натяжное устройство для ленты (5), роликовые опоры (6), рама (7), электродвигатель (8).

Кроме того, на ленточные конвейеры устанавливают ловители ленты, механизмы для её очистки, взвешивания груза и др. Привод состоит из электродвигателя, редуктора, соединительных муфт, тормоза и приводного барабана (барабанов).

Рама ленточного конвейера делается с «жёсткими» и шарнирно-подвесными роликоопорами – три или пять роликов на грузовой ветви ленты и один или два на порожняковой.

Шарнирные роликоопоры отличаются податливостью при прохождении над ними крупных кусков груза.

Натяжные устройства — барабанная электролебёдка с системой канатных блоков или как в нашем случае, винтовое натяжное устройство.

Основной расчёт ленточного конвейера заключается в определении ширины ленты, её наибольшего натяжения и мощности двигателей по требуемой производительности конвейера, длине и углу наклона установки. Производительность ленточного конвейера зависит в основном от ширины ленты и скорости её движения.

Современные ленточные конвейеры отличает небольшая трудоёмкость обслуживания, высокая надёжность работы и безопасность труда. Расширение объёмов и области применения ленточных конвейеров связывается с дальнейшим улучшением конструктивно-технологических характеристик установок. Начато применение промежуточных приводов для ленточных конвейеров, позволяющих повысить длину рамы и тем самым уменьшить количество промежуточных перегрузок (или полностью исключить их), снизить оборачиваемость ленты и повысить срок её службы. Усовершенствование погрузочных устройств, роликоопор и опорных конструкций рам, а также создание новых специальных типов ленточных конвейеров (ленточно-тележечных) даёт возможность повысить кусковатость перемещаемых конвейерами скальных грузов. Применение лент из морозостойкой резины, специальных сортов смазки и новых конструкционных материалов для зубчатых передач привода расширяет область применения ленточных конвейеров до районов Крайнего Севера.

1.3. Анализ технологического процесса как объекта автоматизации

Ленточный конвейер представляет собой сложную электромеханическую систему, находящуюся под воздействием разнообразных технологических факторов. Основными факторами, определяющими его специфику, являются:

Автоматизированный электропривод конвейеров

... 3 км при скорости движения ленты 1,5 … 3 м/с и ширине ленты 2 м. Такой конвейер может обеспечить производительность 700 т/ч. Ленточные конвейеры применяются не только для ... автоматизации конвейерного транспорта В различных отраслях промышленности широко внедрено централизованное автоматизированное управление процессами пуска -остановки конвейерных линий с обеспечением автоматической защит ...

- фрикционное взаимодействие приводной станции с тяговым органом;

- существенные упругие деформации ленты в нестационарных режимах;

- неравномерное распределение сил сопротивления вдоль става;

- большое количество распределенных вращающихся элементов.

От надежной, ритмичной и безотказной работы конвейерных линий напрямую зависит производительность и другие экономические показатели предприятия в целом. Работа узлов и деталей таких конвейерных линий сопровождается интенсивным воздействием механических нагрузок, что неизбежно приводит их в неработоспособное состояние. Степень внезапности и сложности повреждения определяет продолжительность простоя оборудования, затраты на ремонт, размер ущерба.

В этой связи рациональным образом организованная диагностика состояния эксплуатируемого оборудования является одним из условий бесперебойной работы агрегатов и предприятия в целом.

В случае применения диагностических средств к ленточным конвейерам необходимо иметь ввиду, с одной стороны, тот факт, что во многих случаях конвейерные механизмы в течение эксплуатационных периодов работают без наблюдения персонала, либо при его малой численности. По этой причине сами аварии выявляются несвоевременно, а их характер определяется зачастую неверно, что увеличивает потери производства. С другой стороны, набор элементов в конвейере, способных выходить из строя, чрезвычайно велик и установить необходимое количество частных диагностических устройств для их контроля практически невозможно.

Одним из вариантов увеличения продолжительности безаварийной и эффективной эксплуатации ленточного конвейера является использование системы автоматической смазки подшипников приводного и хвостового барабанов. Современные системы автоматической смазки позволяют подавать требуемое количество смазки в нужные места механизмов.

1.4. Системы смазки конвейеров

Общая информация

В связи с непрерывным производством и работой конвейера в круглосуточном режиме, механизмы и детали находятся в постоянном напряжении. В результате не своевременного наблюдения или осмотра из строя могут выйти детали или узлы конвейера. Что незамедлительно приведет к его остановке. В следствии чего остановится вся технологическая цепочка и предприятие понесет убытки.

Одними из деталей конвейера, подверженные большим нагрузкам являются подшипники приводного и хвостового барабанов. Подшипники находятся в корпусах и смазываются в ручную с помощью шприца. При этом температура подшипников в рабочем состоянии ни как не измеряется ,и не контролируется. Если учесть, то что работать конвейеру приходится в запыленном помещении, попадание мелких частиц пыли в корпуса подшипников может привести к потере защитных свойств смазки. Произойдет рабочее повышение температуры подшипника до критического и дальнейшее его разрушение.

Должным образом подобранный смазочный материал должен отвечать следующим требованиям:

- уменьшение трения;

- уменьшение потребления энергии;

- легкое проникновение в труднодоступные места;

- свободное растекание по поверхностям;

- защита поверхностей от стирания;

- уменьшение коррозии;

- предотвращение зацепления;

- способность функционировать при высоких температурах;

- предотвращение чрезмерного запыления и загрязнения истирающими материалами;

- простота нанесения;

- возможность контроля количества смазки.

Недостатки ручной смазки

На рис. (1.2) показано схематичное изображение ручной смазки.

Российские системы сертификации продукции, работ и услуг

... производится по той или иной системе сертификации. Цель работы - рассмотреть Российские системы сертификации продукции, работ и услуг. Исходя из цели данной работы были поставлены следующие задачи: рассмотреть ... Глава 1. Сущность и роль сертификации в России 1.1 Основные понятия сертификации К объектам сертификации относятся продукция, услуги, работы, системы качества, персонал, рабочие места и ...

К основным недостаткам ручной смазки можно отнести следующее:

- длительные перерывы между сериями смазки позволяют грязи образовать засоры и повредить уплотнение подшипников;

- грязь, накопившаяся на смазочном ниппеле, может вместе со смазкой попасть в подшипник;

- чрезмерная смазка – обычное явление при ручном смазывании, что приводит к сильному трению и может стать причиной повреждения уплотнения подшипника;

- недостаточная смазка появляется в процессе длительных перерывов между интервалами смазывания, что приводит к чрезмерному трению и преждевременному износу;

- многие точки смазки можно смазывать только при выключенном агрегате; это приводит к повышению простоя и снижению производительности.

Дешевизна ручной смазки не всегда оправдывается. Затраты на ремонт и на простой техники находятся в постоянной зависимости от человеческого фактора. Только автоматизированная система смазки способна выполнять процесс смазки в заданный срок и в заданной точке механизма или установки.

Автоматическая централизованная смазка

Автоматическая централизованная смазка имеет ряд преимуществ перед ручным смазыванием [4]:

- высокая выгода благодаря высокой производительности;

- увеличение срока работы машин и установок;

- снижение простоев за счет сокращения числа неисправностей из-за неправильного смазывания;

- снижение затрат на проведение ремонта, запасные детали;

- снижение затрат за счет точного дозирования смазки;

- избежание порчи напольного покрытия , благодаря точному дозированию;

- экономия смазочного материала;

- повышенная безопасность работы в связи с отсутствием опасности соскальзывания;

- тяжело-доступные точки смазывания соединяются и обеспечиваются смазкой через легкодоступное место;

- надежное обеспечение всех точек трения, т.е. каждая пара трения получает заданную порцию смазки;

- короткие интервалы смазки, что обеспечивает оптимальное количество смазки на подшипниках в течение всего времени;

- подается небольшое, точно отведенное количество смазки, что очищает подшипник от всяких загрязнений и предохраняет его уплотнения;

- критически важным точкам смазки можно уделить особое внимание, установив контрольное оборудование, которое проследит за ходом работы;

- повышается безопасность агрегата, устраняя надобность контакта с особо опасными точками смазки.

Опишем несколько систем автоматических смазок.

Однолинейная система автоматической смазки Lincoln «CentroMatic»

Однолинейные системы «CentroMatic» [4] используются в том случае, когда в значительной степени различается потребность отдельных смазываемых узлов в подаче смазки. Универсальные и работающие напрямую импульсные питатели «CentroMatic» содержат металлические посадочные места и подпружиненные рабочие и дозировочные поршни. Подача смазочного материала может происходить под высоким давлением (до 240 бар для консистентных смазок и 68 бар для масел).

Система смазки двигателя ваз

... работы состоит в изучении назначения и устройства системы смазки двигателя, а также технологического процесса технического обслуживания и ремонта системы смазки двигателя на примере системы смазки двигателя ВАЗ-2108. 1. Расчетно-конструкторская часть 1.1 Назначение, автомобиль смазка система ремонт Смазочной ...

В результате этого могут применяться масла и консистентные смазки до класса консистентности.

Дозировочный поршень работает отдельно, вследствие чего на каждый смазываемый узел может производиться подача индивидуально настроенного количества консистентной смазки. При достаточной объемной подаче насоса и соответствуют их размерах трубы систему можно без труда дооснастить.

Промышленные системы Lincoln Centro-Matic являются лидером как по производительности, так и по качеству. Поскольку система находится под давлением, форсунки одновременно подают к каждой точке точное количество смазки или масла. Отличительной чертой однолинейных систем Centro-Matic является их гибкость, позволяющая по мере необходимости добавлять или убирать точки смазки.

Все промышленные форсунки Lincoln совместимы с новыми интегрированными насосными станциями. Форсунки серии SL испытывались по крайней мере вдвое чаще других сопоставимых форсунок. Форсунки изготавливаются либо из углеродистой стали, либо из нержавеющей стали, чтобы удовлетворять требованиям любой рабочей среды.

Для удобства, компания Lincoln Industrial объединила три основных компонента: насос, управляющий таймер и воздушный электромагнитный клапан. Такой интегрированный узел позволяет получить большую гибкость и увеличенную производительность.

Вместо подбора, приобретения, подключения и монтажа насоса, таймера/контроллера и электромагнитного клапана, по отдельности можно выбрать интегрированный насос с требуемым рабочим напряжением, производительностью и размером резервуара.

Такая встроенная система управления устраняет необходимость использования входных и выходных соединений программируемого логического управления (ПЛК).

В случае использования ПЛК возможен выбор между режимами:

- простой «режим таймера», позволяет контролировать циклы включения/выключения без мониторинга;

- контроль работы системы, с определением уровня смазки в резервуаре и/или давления в подающей линии (требуются дополнительные компоненты).

Однолинейная система автоматической смазки Lincoln «CentroMatic» имеет встроенные контакты внешней сигнализации для подачи сигналов тревоги в удаленном месте.

Интегрированные насосы Centro-Matic предусматривают монтаж меньшего количества компонентов. Время монтажа уменьшается на 70% по сравнении с насосами с раздельным управлением.

Сферы применения «CentroMatic»:

- стекольная и текстильная промышленность;

- производство цемента и стали;

- производство напитков;

- коммерческие автомобили и карьерное оборудование;

- отдельные промышленные установки и группы машин и т.д.

Особенности системы «CentroMatic»:

- индивидуально настраиваемая дозировка количества смазки на каждый смазываемый узел;

- оптический контроль срабатывания питателей;

- подача смазочного материала под высоким давлением;

- различные типоразмеры питателей;

- несложный монтаж;

- легко поддается дооснащению;

- питатель может быть выполнен из нержавеющей стали.

Система автоматической смазки Cobra

Система Cobra [4] – смазка цепной передачи (для перемещающихся пар трения) применяется для тяжёлых цепных передач в тяжёлом машиностроении.

Системы возбуждения и автоматические регуляторы возбуждения

... станций. Системы возбуждения должны отвечать следующим общим требованиям: обеспечивать надежное питание обмотки возбуждения синхронного генератора в нормальных и аварийных режимах; допускать регулирование напряжения возбуждения в заданных пределах; обеспечивать быстродействующее автоматическое регулирование возбуждения ...

Преимущества системы Cobra:

- одна из лучших смазывающих систем в мире (по мнению специалистов);

- тяжёлая конструкция, но очень надёжна в работе;

- дозированная подача;

- идеальна для горнодобывающей, цементной, автомобильной и пищевой промышленности;

- цикловая подача: max. 1 cm2 на ось ролика;

- для большого транспортёра применяются два агрегата Cobra: левый и правый;

- скорость перемещения зависит от модели агрегата Cobra;

- для быстроходных цепей применяются Cobra 501- 800.

Система автоматической смазки QLS

Система QLS [4] – решение для обеспечения смазкой небольшого числа узлов. Представляет собой комплектную, самостоятельно работающую систему смазки со всеми необходимыми функциями. Имеются все компоненты, включая встроенный предохранительный клапан. Непосредственно от насоса можно смазывать с оптимальными затратами места смазки консистентной смазкой до класса пенетрации 2 (станция QLS 301) или маслом (станция QLS 311).

Система QLS применяется для:

- небольших агрегатов с небольшой потребностью в смазочном материале;

- погрузочных кранов;

- смазки подшипников, цепей.

Основной элемент системы QLS – компактный насосный агрегат, также в систему входят все компоненты и реализуются функции, которые необходимы для выполнения профессиональной смазки. Компактная конструкция позволяет монтировать насос в позициях и положениях, которые недоступны для традиционных систем смазки.

Система QLS является прочной и надежной даже при использовании в экстремальных условиях, например, при температуре от -30 до +70 °С или при работе под струей воды (тип защитного исполнения IP6K9K, NEMA4).

Насос системы QLS находит универсальное применение. Интегрированная плата управления надежно контролирует продолжительность пауз и время работы насоса. Настройка продолжительности пауз происходит с помощью простых операций управления на клавиатуре – т.е. находится всегда «под рукой».

Настройки и сообщения о состоянии системы отображаются на интегрированном светодиодном дисплее.

Особенности системы QLS:

- небольшая, компактная, готовая к монтажу система;

- различные варианты для монтажа;

- интегрированное управление с контролем;

- интегрированный дисплей с клавишами управления;

- стандартная сигнализация об опорожнении;

- встроенный предохранительный клапан с интегрированной обратной связью;

- простая дозировка посредством внутренней обратной связи для смазочного материала;

- может поставляться с надстроенным распределительным блоком (от 6 до 18 выпускных отверстий) или без него;

- опциональное внешним подключением устройства сигнализации о неполадках.

Классическая двухлинейная система Lincoln «Helios»

Двухлинейные системы [4] надежно обеспечивают эксплуатационную готовность даже в экстремальных условиях работы, например, в жару, холод, при повышенной загрязненности и влажности.

Система смазки ВАЗ

... 1.1 Назначение, устройство и характеристика системы смазки ВАЗ-2108 автомобиль смазка система ремонт Смазочной называется система, обеспечивающая подачу масла к трущимся деталям двигателя. Смазочная система служит для уменьшения трения и изнашивания деталей двигателя, для охлаждения и коррозионной защиты трущихся ...

Одним насосом может обеспечиваться смазкой большое число смазываемых узлов с различной потребностью в смазочном материале. В сочетании с прогрессивными питателями «Helios» достигается более высокая степень гибкости при дозировке смазочного материала.

В пользу комбинированной системы свидетельствует также ее хорошее соотношение цены и производительности.

Сферы применения системы «Helios»:

- большие заводы – экскаваторы, измельчители, дробилки, грануляторы, печи для спекания и обжига, пластинчатые транспортеры, элеваторы, шнековые транспортеры, мельницы, упаковочные машины и т.д.;

- сталелитейные – прокатные станы, сталеплавильное оборудование;

- электростанции – ветряные и теплоэлектростанции.

Особенности системы «Helios»:

- идеальный вариант для разветвленных на значительное расстояние мест смазки;

- давление системы до 400 бар позволяет использовать трубопроводы небольшого диаметра;

- оптический или электронный контроль за работой питателя;

- если какой-либо подшипник будет заблокирован, все остальные пары выпускных отверстий будут продолжать нормально работать;

- простая и индивидуальная дозировка смазочного материала – бесступенчатая регулировка на каждую пару выпускных отверстий питателя;

- легко поддается увеличению.

Во время первого полуцикла смазочный материал закачивается в магистральную линию (А), а магистральная линия (В) подключается к сливной линии. Смазочный материал, который также является регулирующей средой системы, подается дозаторам. Поршни дозаторов приводятся в конечное положение, тем самым, распределяя точно отмеренное количество смазки. После того как все дозаторы доставили смазочный материал в точку потребления, система закрывается под действием гидропривода, что приводит к повышению давления в магистральной линии (А).

После этого давление измеряется датчиком давления. Блок управления выключает насос и подает многоходовому клапану сигнал к освобождению магистральной линии (А).

К этому моменту смазана половина всех мест смазки системы. Во время второго полуцикла в магистральную линию (В) нагнетается давление, и цикл продолжается по описанной схеме.

Применение системы «Helios»:

- крупные системы с рассредоточенными местами смазки;

- изменяющееся количество подачи смазочного материала;

- идеально подходят для работы в сложных условиях (например, при низких температурах).

Сферы применения:

- крупные системы, в которых используется смазка до NLGI 2 (НИСМ);

- отрасли промышленности – цементные заводы, сталелитейные производства, генераторные станции, предприятия горнодобывающей промышленности, крупные машинные комплексы.

Преимущество двухлинейной системы заключается в том, что она обеспечивает доставку точно отмеренного количества смазочного материала от одной насосной станции на большие расстояния.

Работа дозаторов обеспечивается двумя магистральными линиями; следовательно, смазочный материал одновременно является регулирующей средой системы.

Двухлинейную систему можно объединить с дополнительными прогрессивными дозаторами, что позволяет увеличить общее число мест смазки, обслуживаемых двухконтурным дозатором.

Вибро-диагностика подшипников скольжения, подшипников качения

... смазка" связана с существенной разгрузкой подшипника или поворотом вектора нагрузки на подшипнике против вращения вала (другие причины приведены ранее). Влияние "вихревой смазки" на форму траектории движения шейки вала в подшипнике скольжения заключается в ... качество смазочного слоя и условия работы смазочного слоя в подшипниках, частота вращения ротора, степень развития дефектов подшипников, в том ...

Функциональные возможности двухлинейной системы «Helios»:

- благодаря высокому предельному давлению систем смазки, можно использовать трубопровод небольшого диаметра, что, в свою очередь, снижает расходы на установку и приобретение материалов. Кроме того, это позволяет сократить количество смазки находящейся в качество которой может ухудшиться при длительной эксплуатации;

- возможность визуального или электронного наблюдения за работой каждого дозатора;

- при засорении точки смазки или поломке дозатора все остальные дозаторы будут продолжать нормально функционировать;

- простота и возможность индивидуальной дозировки смазочного материала;

- простота регулировки дозируемого количества смазочного материала после установки;

- возможность оптимального контроля и наблюдения благодаря использованию магистральной системы;

- простота наращивания системы.

Интеллектуальные алгоритмы двухлинейной системы Lincoln «Helios» настраивают систему в соответствии с требуемым оптимальным давлением. Обычные магистральные системы работают на принципе фиксированной разности давлений. Это означает, что процесс переключения начинается по достижении фиксированного давления на конце линий. Следовательно, подобная система всегда работает при максимальном давлении. Что касается двухлинейной «интеллектуальной» системы Lincoln «Helios», ее давление постоянно контролируется и соответствующим образом изменяется. Система автоматически регулирует давление, компенсируя колебания температур. Ручная регулировка системы, даже при установке, не требуется. Во время каждого цикла смазки генерируется только требуемое эффективное давление, — это позволяет продлить эксплуатационный срок насоса и других элементов системы; система всегда функционирует в наиболее эффективном режиме, и смазочный материал подвергается меньшим нагрузкам.

Еще одним преимуществом системы является непосредственное отображение всех значимых параметров на контроллере, что обеспечивает всесторонний мониторинг системы и насоса.

Система нанесения жидких смазок ORSCO

Для некоторых трущихся элементов конвейеров может быть целесообразным применение системы автоматической смазки ORSCO [4].

Систему автоматического нанесения жидких смазок ORSCO от остальных технологий отличает применение непрерывной сверхтонкой подачи масла, не создающей масляного тумана. Системы ORSCO могут распылять строго дозированные количества смазки в заданные промежутки времени. Системы ORSCO наносят только необходимое количество смазки, что приводит к значительной экономии смазочных материалов, предотвращению загрязнения и недопущению чрезмерного или недостаточного смазывания.

Системы автоматической смазки ORSCO успешно применяются в пищевой, текстильной, химической, целлюлозно-бумажной, электронной и горнодобывающей промышленности, а также в разных отраслях машиностроения.

Системы ORSCO работают более эффективно, чем традиционные циклические системы автоматической смазки, и тем более , чем применение ручного метода смазки. Системы смазки ORSCO наносят только оптимальное количество смазки (рис. 1.4).

Талевая система буровой установки

... талевого каната на барабан лебедки остается практически неизменной (около 20 м/с) для буровых установок разных классов. Поэтому для каждой установки применяют талевую систему ... предназначенных для индивидуальной смазки каждого подшипника. Смазка подается через масленки. Подшипники разделены между собой ... Перед тем как приступить к оснастке системы необходимо определить число шкивов в талевом блоке, ...

Результатом этого является значительное уменьшение загрязнения продуктов. В отличии от традиционных систем, использующих «масляный туман», системы распыления ORSCO исключают загрязнение окружающего пространства.

Системы автоматической смазки ORSCO имеют возможность непрерывно наносить 1 каплю смазки в течении более 4 минут. Даже после того, как в инжектор поступит вторая капля смазки, никакого изменения формы струи не происходит.

Как отмечается в рекламных материалах от производителя – в результате применения ORSCO срок службы смазываемого оборудования увеличивается от 5 до 10 раз, уменьшается расход смазки до 90% (рис. 1.5).

Рассмотрим отдельные серии систем ORSCO:

Серия 150 – стандартная легкоустанавливаемая система, обслуживает до 8 точек смазки. На выбор предлагается большое количество вариантов установки.

Особенности системы серии 150:

- обслуживает до 8 точек смазки;

- регулируемая подача смазки;

- устанавливается по 1 инжектору на каждую форсунку;

- диапазон вязкости: 100 – 200 SUS / 460 – 9200 CST;

- система может устанавливаться на расстоянии до 18 м от форсунок.

Серия 200 – конфигурируемая система, обслуживающая неограниченное количество точек смазки. Система серии 200 обеспечивает контроль основных параметров.

Серия 300 – система с наибольшими возможностями, обеспечивающая полный контроль неполадок.

Системы коаксиальной подачи – применяются для смазывания оборудования с пневматическим приводом, цилиндров, насосов, сверлильных приспособлений и моторов.

Варианты управления систем ORSCO:

- вариант C: управление производится при помощи подключаемого персонального компьютера либо другого оборудования, поставляемого заказчиком;

- вариант T: система включает в себя таймер ORSCO TDR-11, который управляет временем работы инжекторов, в результате чего производится регулирование подаваемого объема смазки;

- вариант R: встроенный таймер ORSCO TDR-11 управляет временем работы инжекторов.

Глава 2. Разработка САУ смазки подшипников

На основе информации, представленной в предыдущем разделе выполним разработку САУ смазки подшипников [1 – 4].

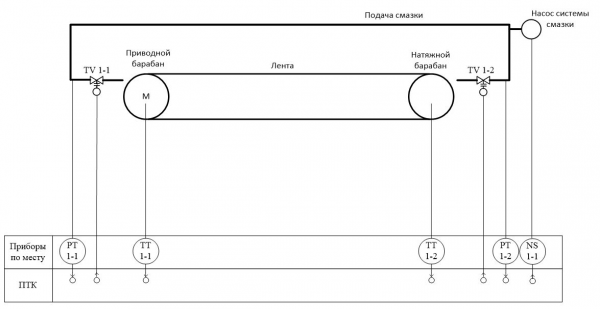

Функциональная схема автоматизации САУ смазки подшипников ленточного конвейера показана на рис. (2.1).

Данная САУ предназначена для автоматической смазки подшипников приводного барабана и натяжного барабана. Смазка к подшипникам подается из смазочной магистрали при открытии соответствующих электромагнитных клапанов. Открытие клапанов для подачи смазки происходит при превышении температуры подшипника допустимой величины. Включение смазочного насоса происходит при снижении давления в смазочной магистрали ниже допустимого предела. Отключение смазочного насоса – при увеличении давления в смазочной магистрали выше допустимого предела.

Обозначения на рис. (2.1):

- PT 1-1 – датчик давления № 1 (ближе к приводному барабану) в магистрали;

- PT 1-2 – датчик давления № 2 (ближе к натяжному барабану) в магистрали;

- TT 1-1 – датчик температуры подшипника приводного барабана;

- TT 1-2 – датчик температуры подшипника натяжного барабана;

- NS 1-1 – катушка пускателя насоса система смазки;

- TV 1-1 – клапан подачи смазки к подшипнику приводного барабана;

- TV 1-2 – клапан подачи смазки к подшипнику натяжного барабана.

Применение в разработанной САУ позволит увеличить срок службы подшипников приводного и натяжного барабанов конвейера.

Описание технических средств автоматизации для САУ смазки подшипников рассмотрим далее.

1