Трудно точно определить эпоху начала применения бетона. Материал типа бетона знали и применяли еще жители Вавилона и Карфагена, этруски, древние греки, римляне. Сейчас бетонные основания под здания археологи нашли даже в дебрях лесов Мексики.

По свидетельству историка Плиния, колонны египетского лабиринта за 3600 лет до н.э. были сделаны из бетона, водоем в Спарте сооружен из гравия на очень прочном растворе, гробница Порсены — из монолитного бетона.

Главным образом из бетона построена Великая Китайская стена, датированная началом 241 г. до н.э.

Однако наибольшего развития искусство бетонных построек получило у римлян. Дошедшие до нас технические условия Вит-рувия рекомендуют вполне современные составы из щебня, извести и пуццоланы, но особое внимание обращается на качество приготовления растворной части: «…три дня и три ночи беспрерывно должны перемешиваться растворы до употребления их в дело…». В результате кусками отбитой штукатурки пользовались как столами, а римские постройки, возведенные еще до новой эры, даже сейчас поражают своей смелостью и тщательностью исполнения (например, купол Пантеона в Риме, порты в Англии и других колониях).

Но в средние века из бетона уже не строили. Люди забыли о нем. Современное название этот материал получил в честь французского садовника Бетона, повторно его открывшего.

В России бетон начал применяться с начала XIX в., когда были построены первые цементные заводы. В середине XIX в. бетон при укладке стали трамбовать, а для улучшения его прочности (усиления) — армировать.

1. Бетонные армированные конструкции

Сейчас бетонные конструкции без армирования применяются редко (полы, отмостки и подобные элементы, в которых бетон подвергается только сжатию).

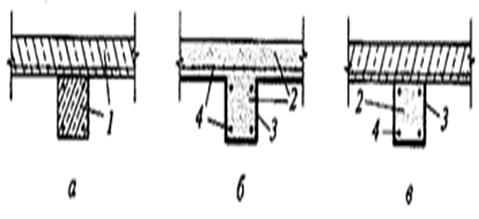

Бетонные армированные (железобетонные) конструкции бывают сборными, монолитными и сборно-монолитными (рис. 1).

Сборные конструкции изготавливают на заводах и полигонах и устанавливают на место монтажными методами; монолитные — укладкой подвижной бетонной смеси на месте в специально подготовленные формы (опалубку); сборно-монолитные — с применением монолитной смеси и сборных элементов.

В современном строительстве бетон является доминирующим материалом для несущих конструкций. Комплексный процесс возведения монолитных железобетонных конструкций состоит из следующих рабочих процессов: установка опалубки; армирование; укладка и уплотнение бетона; уход за бетоном и снятие опалубки (распалубливание).

Строительные конструкции

... типы Строительные конструкции: бетонные и железобетонные (см. Железобетонные конструкции и изделия), стальные конструкции, каменные конструкции, деревянные конструкции. Бетонные и железобетонные конструкции -- ... монолитного железобетона -- гидротехнические сооружения, дорожные и аэродромные покрытия, фундаменты под промышленное оборудование, резервуары, башни, элеваторы и т.п. Специальные виды бетона ...

В состав заготовительных процессов входят: изготовление опалубки и арматуры, заготовка заполнителей, приготовление бетонной смеси.

Трудоемкость возведения 1 м 3 монолитных железобетонных конструкций составляет А… 8 человеко-часов (чел.-ч), в том числе на опалубочные работы приходится 25…35%, арматурные — 15…25%, бетонные— 20…30%, распалубливание 20…30%.

2.Назначение и области применения опалубки

Назначение опалубки — придание требуемой формы и размеров будущей бетонной конструкции, поэтому внутренние размеры опалубки должны строго соответствовать размерам будущего изделия. Элементами опалубки являются: опалубочные щиты или отдельные элементы; крепежные устройства; поддерживающие элементы (леса).

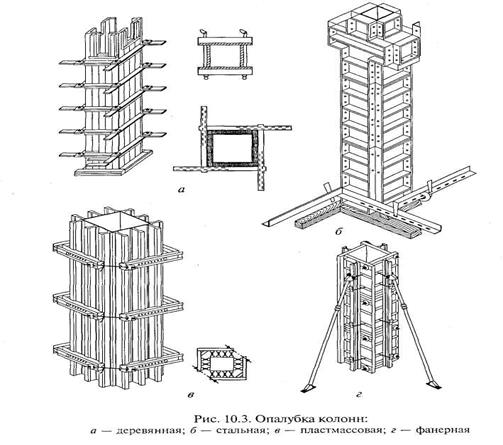

По материалу опалубка бывает: деревянной нестроганной, строганной и с набрызгом синтетической пленки; стальной; комбинированной; железобетонной; пластмассовой; фанерной и картонной. Две последние разновидности должны обладать водостойкими качествами.

Опалубка должна удовлетворять следующим требованиям:

- прочность, неизменяемость, правильность формы и размеров;

- надежное восприятие вертикальных (собственная масса, масса бетона, арматуры, людей и транспорта) и горизонтальных (боковое давление бетона, давление от сотрясения при выгрузке и вибрировании) нагрузок;

- плотность поверхности (отсутствие щелей), исключение просачивания через нее цементного молочка;

- способность обеспечивать требуемое качество бетонной поверхности;

- возможность многократного использования (оборачиваемость);

- чем выше оборачиваемость опалубки, тем ниже ее стоимость в расчете на единицу объема готовой продукции;

- технологичность — удобство в работе, возможность быстрой установки и разборки (распалубливания).

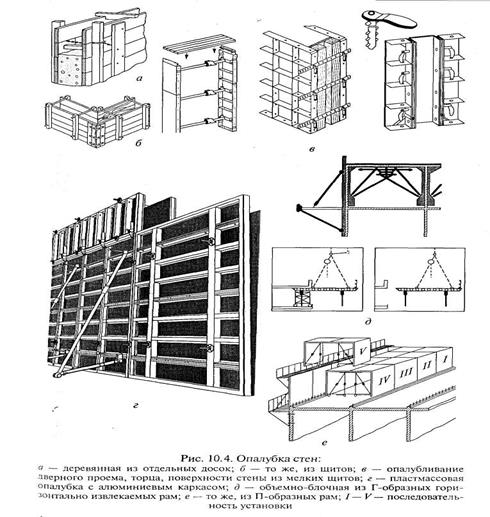

В отечественном строительстве в основном применяется раз-борно-переставная опалубка из мелких (площадью до 3 м 2 ) и более крупных деревянных, металлических или комбинированных рамных щитов.

Мелко-щитовая опалубка может устанавливаться вручную при бетонировании фундаментов, колонн, перекрытий и других конструктивных элементов. При необходимости из мелких щитов можно собирать крупноразмерные опалубочные панели или пространственные блоки и монтировать их с помощью кранового оборудования.

Особой популярностью сейчас пользуются мелкощитовые опалубки фирм PERI, NOE, DOKA, различия между которыми в основном заключаются в конструкциях соединительных элементов: замковых, клиновых, стяжных, винтовых и др.

Крупно-щитовая опалубка размером 3… 20 м 2 применяется при бетонировании стен и других монолитных конструкций с большой площадью опалубливания. При установке щитов увеличенного размера существенно снижается трудоемкость опалубочных работ

и улучшается качество поверхностей конструкций за счет уменьшения количества сопряжений.

Состав бетонных и железобетонных работ (виды опалубки, арматуры …)

... конструкций и сохранения проектных отметок конструкций при замерзании и оттаивании грунта. В строительной практике широко применяется разборно-переставная опалубка, состоящая из отдельных щитов, ... погонный метр щитов металлической щитовой опалубки не ... конструкций, помимо перечисленных, применяется вакуум-опалубка и абсорбирующая опалубка. Производство опалубочных работ. Деревянную и фанерную опалубки ...

Крупно-щитовая опалубка размером на высоту помещения нашла широкое распространение при строительстве жилых и гражданских бескаркасных зданий с несущими стенами из монолитного железобетона. Установка и снятие такой опалубки осуществляется с помощью кранов, обслуживающих строительный объект.

ж з и

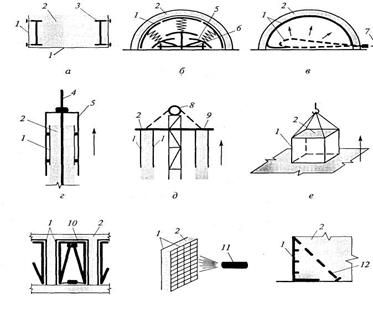

Рис.1. Схемы различных опалубок, применяемых в строительстве: а — подвесная; б — катучая; в — пневматическая; г — скользящая; д — подъемно-переставная; е — блочная; ж — объемно-переставная; з — армо-опалубка; и — несъемная; 1 — опалубка; 2 — бетон; 3 — металлический профиль; 4 — металлический стержень: 5 — домкратная рама; 6 — тележка; 7 — воздух; 8 — лебедка; 9— металлическое опорное кольцо; 10 — складная рама; // — сопло; 12 —растяжка

Рассмотрим остальные виды опалубок и области их применения (рис. 10.2).

Подвесная

Катучая (передвижная) опалубка используется для линейно-протяженных конструкций (своды, оболочки, туннели и т.д.).

Такая опалубка возводится поэтапно: передвижение, подъем опалубки, опускание после бетонирования.

пневматическую

скользящей

подъемно-переставную

Блочная опалубка обычно применяется в виде стального неразъемного блока при устройстве отличающихся значительной массивностью конструкций.

объемно-переставные

Армо-опалубка

несъемной

3.Конструкции современных опалубочных систем

Индустриальные методы строительства основываются на применении инвентарной унифицированной опалубки. Неинвентарную опалубку допускается применять лишь при малых объемах работ и при возведении нетиповых конструкций.

При возведении монолитных многоэтажных зданий чаще используются следующие виды опалубочных систем: разборно-переставная мелко- и крупно-щитовая; объемно-переставная; блочно-переставная; скользящая.

Наиболее технически сложным является процесс установки опалубки несущих конструкций надземной части здания (колонн, стен, перекрытий).

Опалубку стен можно собирать из отдельных досок или щитов и фиксировать распорками, схватками и подкосами. Может применяться объемно-переставная опалубка с П- и Г-образными рамами, извлекаемая в вертикальном или горизонтальном направлении (рис. 10.4).

При устройстве щитовой опалубки вначале устанавливают щиты с одной стороны, монтируют арматуру, затем устанавливают опалубку с другой стороны и укрепляют щиты стяжными болтами и подкосами.

Опалубочные работы и опалубка

... палубы. Крупнощитовая разборно-переставная опалубка, а так же опалубочные блоки и панели должны иметь установки для отделения их от поверхности забетонированных конструкций. Запрещается применять ... подъемная опалубка сводов а - подготовленная опалубка; б - опалубка с уложенной бетонной смесью; в - поднятая опалубка 1 - пневмоопалубка; 2 - фундамент; 3 - открылки; 4 - спиральная арматура; 5 ...

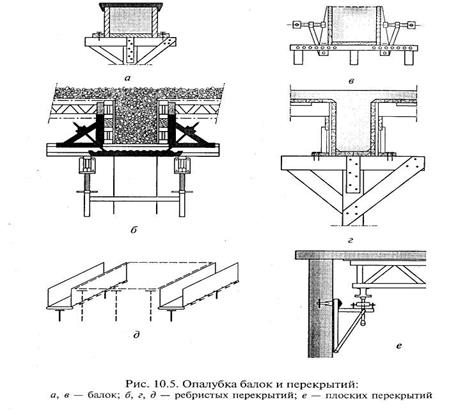

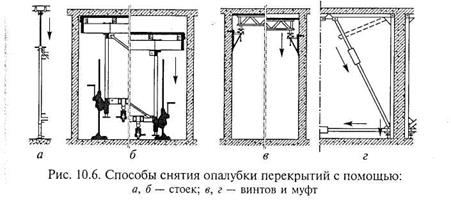

Балки и ребристые перекрытия (рис. 10.5) могут опалубливаться щитами днищ, боковых стенок и палубы плиты, укладываемыми на кружала. Поддерживающие стойки обычно бывают инвентар-

ными и устанавливаются через 1,5…2м. Для облегчения распа-лубливания их устанавливают на клиньях или винтах (рис. 10.6).

Основные правила установки опалубки

Поступающая на объект опалубка должна быть маркирована.

Если бетонная смесь при бетонировании подается краном, то опалубку следует устанавливать с помощью рабочего крана. В случае подачи бетонной смеси другими механизмами опалубка устанавливается средствами малой механизации или кранами малой грузоподъемности. Последовательность установки опалубки указывается в технологической карте или схеме организации опалубочных работ.

Место установки опалубочных форм и лесов должно быть очищено от мусора, снега и наледи. Поверхность земли должна быть спланирована срезкой верхнего слоя грунта. Подсыпать для этого грунт не разрешается.

При установке опалубки следует обращать особое внимание на вертикальность и горизонтальность элементов. Допускаемые отклонения (мм) не должны превышать значений, приведенных ниже.

Отклонения от проектных размеров и расстояний

между опорами, раскосами и связями:

на 1 м пролета………………………………………………………………………..+25

на весь пролет…………………………………………………………………………+75

Отклонения от вертикали или проектного наклона

опалубки и линий их пересечений:

на 1 м высоты……………………………………………………………………………..5

на всю высоту конструкции фундамента…………………………………….20

стен и колонн высотой:

до 5 м……………………………………………………………………………………10

более 5 м………………………………………………………………………………15

колонн каркаса, связанных балками…………………………………………..10

балок и арок………………………………………………………………………………..5

По ОСП2. Арматура и арматурные изделия в монолитном домостроительстве

... опалубка). Они почти полностью устраняют сцепление, не загрязняют бетон и выдерживают до 30 циклов оборачиваемости. Монтаж арматуры. Для армирования железобетонных конструкций применяют стержневую, проволочную арматуру и арматурные изделия. ... и потребление арматурной стали, и объемы арматурных ... диаметром до 60—80 мм позволяют изготавливать и транспортировать весьма крупногабаритные арматурные изделия. ...

Смещение осей опалубки от проектного положения:

фундаментов ………………………..,…………………………………………………..15

стен и колонн……………………………………………………………………………..8

балок, прогонов, арок……………………………………………………………….10

5. Виды арматуры и арматурных изделий, Арматурой

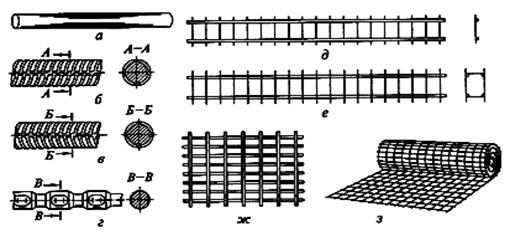

Арматура, применяемая для изготовления железобетонных изделий (рис. 10.9), подразделяется: по материалу на стальную и неметаллическую; по способу изготовления на стержневую, канатную и проволочную; по профилю на круглую гладкую (класс А-1) и периодического профиля; по принципу работы на ненап-рягаемую и напрягаемую; по назначению на рабочую, распределительную и монтажную; по способу установки на сварную и вязаную в виде отдельных стержней, сеток и каркасов.

Напряжение арматуры производится механическим или электротермическим способом обычно на заводах на упоры, на площадке на бетон.

Процесс напряжения арматуры технически сложен, поэтому при монолитном бетонировании напрягаемая арматура применяется редко.

Для более полного использования свойств металла арматуру можно упрочнять: термически (закалка), холодной вытяжкой, сплющиванием в холодном состоянии, волочением через отверстия диаметром, меньшим чем у арматуры (волочение через фильеры).

Арматурная сталь в зависимости от механических качеств относится к различным классам: А-1, А-И, А-Ш, A^-IV и др. Индекс «т» означает термически упроченную сталь.

Для каждого класса горячекатаной арматурной стали в зависимости от ее химического состава устанавливают определенные марки (СтЗ, Ст5, 18Г2С и др.).

Буквами обозначены составляющие, входящие в состав стали: Г — марганец, С — кремний и т.д., а цифрами — их процентное содержание. Например, в марке стали 18Г2С цифра 18 обозначает содержание углерода в сотых долях процента, цифра 2 — содержание марганца в процентах. Отсутствие цифры после буквы С означает, что элемент присутствует в количестве, не превышающем 1%.

Для армирования предварительно напряженных конструкций кроме штучной высокопрочной арматуры применяют пучки и пряди, изготавливаемые из высокопрочной проволоки диаметром 3 мм, и канаты из нескольких прядей.

Наряду со стальной арматурой для армирования бетона в ряде случаев можно применять стеклопластиковую арматуру, которая не уступает по своей прочности стальной проволоке, имеет в несколько раз меньшую массу и большую, по сравнению со стальной арматурой, устойчивость к коррозионным воздействиям. Меньший, по сравнению со сталью, модуль упругости, чувствительность к динамическим и температурным нагрузкам и сравнительная сложность изготовления пока ограничивают более широкое применение стеклопластиковой арматуры.

В качестве неметаллической арматуры в ряде случаев применяют рубленое стеклянное или асбестовое волокно.

Технология бетонных работ

... бетонных работ и сократить сроки строительства. Изготовленная опалубка должна гарантировать оптимальные размеры досок, их высокую прочность и жесткость, качество поверхности бетона, соприкасающейся с опалубкой. Отдельные элементы опалубочной системы следующие: опалубка ... арматуры, укладке и уплотнении бетонной смеси; оборачиваемость – многократное использование опалубки, ... новых технологий производства ...

В строительстве широко используют арматурные сетки в виде плоских изделий и рулонов. Арматурные заводы выпускают легкие арматурные сетки, изготовляемые из горячекатаной низколегированной стали периодического профиля и холоднотянутой проволоки диаметром 3… 7 мм. Промышленность выпускает также тканые сетки с ячейками размером 5…20 мм, предназначенные для армирования тонкостенных железобетонных конструкций.

Для армирования балок, ригелей, прогонов выпускают плоские или пространственные арматурные каркасы.

6.Изготовление и установка арматуры

Арматурные изделия следует изготавливать на крупных арматурных заводах, поскольку при изготовлении арматуры в мелких цехах ; f на приобъектных полигонах в 3 — 5 раз возрастают затраты ручного труда, увеличиваются потери материала и стоимость продукции.

Процесс поэтапного изготовления арматурных изделий можно выразить следующей цепью: склад арматуры — разматывание,

Рис.9. Виды арматуры

а — круглая горячекатаная сталь Ст3; б — горячекатаная сталь периодического профиля Ст5; в — горячекатаная сталь марок 25Г2С, 35ГС, и 30ХГ2С; г — холодносплющенная сталь; д — плоский сварной каркас; е — пространственный каркас, собранный из двух плоских; ж — сварная плоская сетка; з — рулонная сетка.

правка, чистка и резка — гнутье — сварка — готовое изделие. Разматывание из бухт, правку, чистку и резку легкой арматуры производят на автоматических правильно-отрезных станках. Проходя через правильные ролики, арматура выпрямляется, очищается, а затем отрезается по размеру. Далее арматура гнется на приводных станках и сваривается в сетки точечной контактной сваркой.

Правку тяжелой арматуры, поступающей в прутках, обычно выполняют вручную на правильных плитах, чистят электрощетками и разрезают на станке-гильотине. Наращивание стержней осуществляют контактной стыковой сваркой, при изготовлении каркасов применяют дуговую или электрошлаковую сварку.

Сварку ведут при силе тока 250…350 А. При сварке холодно-упрочненной стали во избежание «отпуска» применяют жесткие режимы сварки (короткая продолжительность при большой силе тока) (см. гл. 9).

В условиях строительной площадки выполняются: приемка арматурных изделий, сортировка и складирование; подготовка к монтажу, при необходимости укрупнение и объединение в арматур-но-опалубочные блоки; установка, выверка арматуры и окончательное соединение стыков; приемка работ с составлением акта скрытых работ.

В процессе приемки арматурных изделий контролируют наличие бирок, следов коррозии, деформаций, соответствие размерам. Монтаж арматуры, по возможности, следует осуществлять укрупненными элементами с использованием кранов. Установка вручную допускается лишь при массе арматурных элементов до 20 кг.

Каркасы устанавливают при одной или двух открытых сторонах опалубки. Для предохранения каркасов от смещения их временно закрепляют. Крепления снимают по мере укладки бетонной смеси.

При армировании конструкций сетками и плоскими каркасами с диаметром арматуры до 32 мм их соединение может осуществляться с помощью сварки, вязки и без сварки нахлесткой.

Железобетонные и бетонные конструкции, требования к их безопасности

... чего вся конструкция заливается сверху слоем бетона. Вместе с пустотелыми блоками могут комбинироваться облегченные железобетонные балки, которые ... аренду. Непосредственно после установки опалубки производят укладку арматуры и затем уж осуществляют бетонирование. Недостаток монолитных ... обладают меньшим весом по сравнению с монолитом и бетонными плитами. Да и объем производимых работ значительно уже ...

Наименьшие длины / перепуска сварных сеток и каркасов из стержней диаметром d до 32 мм (число номинальных диаметров соединяемых стержней) в зависимости от класса арматуры и двух вариантов расположения стыков приведены ниже.

Арматура…..A-I, A-II А-Ш, A-IIB A-I, A-II А-Ш, А-ПВ

/……………….. 35*/40** 45/50* 30/35 40/40

* В числителе — значение при расположении стыков в растянутой зоне при изгибаемых, внецентренно сжатых и внецентренно растянутых элементах; в знаменателе — при расположении стыков в центрально растянутых или внецент-рально растянутых элементах (плитах, стенах).

** При классе бетона В 12,5, остальные значения при классе бетона В15 и выше-

Для перехода от класса бетона к его средней прочности в мега-паскалях необходимо числовое значение В разделить на коэффициент 0,778, например при классе В15 средняя прочность 15:0,778= 19,3 МПа (М200).

Широко практикуется вязка арматуры с помощью специальных крючков. Стержни сращивают внахлестку с перевязкой стыка в трех местах (по середине и по концам) отожженной стальной проволокой диаметром 0,8… 1,0 мм. При стыковании стержней гладкого профиля в растянутой зоне должны отгибаться крюки.

При монтаже арматуры необходимо обеспечивать защитный слой бетона, т.е. расстояние между внешними поверхностями арматуры и бетона. Правильно устроенный защитный слой надежно предохраняет арматуру от коррозионного воздействия внешней среды.

Обеспечить проектные размеры защитного слоя бетона можно с помощью бетонных или металлических фиксаторов, которые привязываются к арматурным стержням. Особо высокими технологическими свойствами характеризуются надеваемые на арматуру пластмассовые кольца-фиксаторы. Во время установки пластмассовое кольцо благодаря присущей ему упругости немного раздвигается и плотно охватывает стержень.

Защитный слой в плитах и стенках толщиной до 10 см должен быть не менее 10 мм; в плитах и стенках более 10 см — не менее 15 мм; в балках и колоннах при диаметре продольной арматуры 20… 32 мм — не менее 25 мм и при большем диаметре — не менее 30 мм.

При оформлении акта приемки смонтированной арматуры кроме проверки ее проектных размеров по чертежу контролируют качество выполненных работ; наличие и месторасположение фиксаторов; прочность сборки и расположение стыков арматуры. (Сумма сварных и вязаных стыков в одном сечении при гладкой арматуре не должна превышать 25 %; при периодической — 50 %.)

7.Приготовление и транспортирование бетонной смеси

Чтобы приготовить 1 м 3 бетонной смеси, требуется: 250… 350 кг цемента; 500… 600 кг песка; 1000… 1200 кг щебня; 100… 200 л воды. Массу компонентов определяет строительная лаборатория, исходя из требуемого проектом класса бетона и характеристик имеющихся материалов.

Цемент поступает на стройку в мешках или россыпью. Перед применением строительная лаборатория проверяет качество цемента. Инертные крупный и мелкий заполнители (щебень и песок) перед применением моют и сортируют по фракциям.

Реконструкция гидротехнических сооружений на основе применения ...

... бетона. 1. Бетонные работы Часто при реконструкции гидротехнических сооружений существует необходимость проведения бетонных работ. При этом, есть два пути получения бетона: ... причиной появления дефектов бетонных конструкций в период эксплуатации. При производстве бетона в построечных условиях ... несколько граммов кластеров в кубическом метре бетонной смеси? Углеродные нанокластеры не растворяются в ...

Подготовка инертных материалов (щебень, песок) заполнения бетона включает в себя следующие операции: приемка, сортировка негабаритных частиц, сортировка на ситах, дробление в конусной дробилке, промывка, вторичная сортировка на ситах, затаривание в бункеры.

Приготовление бетонных смесей осуществляется на районных бетонных заводах и центральных бетонорастворных узлах (БРУ), инвентарных построечных и передвижных мобильных установках. Для этого можно использовать резервные мощности бето-носмесительных цехов заводов железобетонных изделий (ЖБИ).

члененной технологии (отдозированные компоненты бетона без воды).

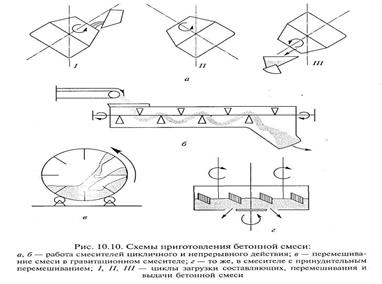

Процесс приготовления бетонной смеси состоит из следующих последовательно выполняемых операций: подача цемента и заполнителей, взвешивание их (дозирование) в соответствии с назначенным лабораторией составом, перемешивание и выдача готовой смеси.

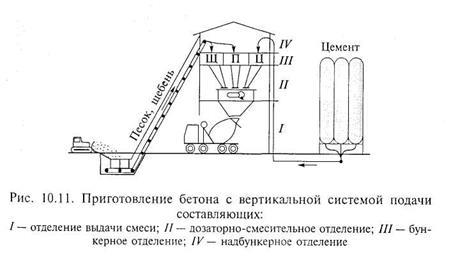

По способу вертикального расположения оборудования различают одноступенчатую (вертикальную) и двухступенчатую (партерную) схему подъема материалов.

По способу перемешивания бетонной смеси (рис. 10.10) бетоносмесители бывают со свободным перемешиванием (гравитационные), в которых лопасти приварены к барабану, при вращении смесь поднимается и свободно падает вниз, и бетоносмесители с принудительным перемешиванием (с вращающимися лопастями).

На крупных заводах подача составляющих обычно осуществляется по одноступенчатой (вертикальной) схеме (рис. 10.11).

Цемент и заполнители вначале поднимают наверх с помощью цемент-пушки и транспортеров, затем под действием собственной массы они опускаются вниз к бетоносмесителям через систему дозаторов. Точность дозирования составляет 2 % для цемента, добавок, воды и 2,5 % для заполнителей.

Современные бетонные заводы оснащаются смесителями принудительного перемешивания. Все рабочие операции по загрузке, дозировке, перемешиванию и выдаче готовой смеси выполняются комплектом взаимосвязанных механизмов. В перспективе предусматривается применение автоматизированных БРУ.

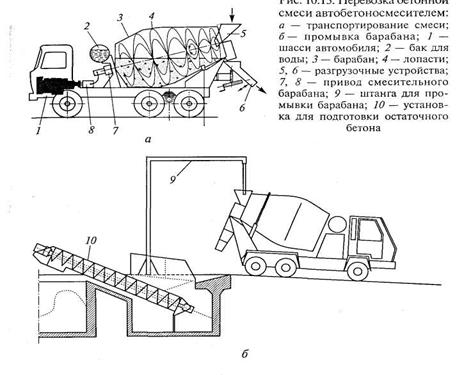

В зависимости от местных условий транспортирование бетонных смесей может осуществляться с использованием самосвалов, бетоновозов, но наилучшим способом транспортирования бетонной смеси является использование автобетоносмесителей с вместимостью барабана 3… 12 м 3 .

На БРУ в барабан бетоносмесителя загружается сухая бетонная смесь. За 10… 15 мин до прибытия транспорта на место в барабан подается вода и включается механизм перемешивания. На месте смесь выгружается в результате вращения барабана в обратную сторону.

После окончания работы барабан промывают, а из шлама вырабатывают остаточный бетон (рис. 10.13).

Применение автобетоносмесителей позволяет увеличить расстояния перевозки бетонных смесей без снижения их качества. Стоимость перевозок смеси в автобетоносмесителях на 10… 15% ниже, чем при перевозке самосвалами. Перевозка бетонной смеси в контейнерах также менее эффективна, чем перевозка бетоносмесителями, и широко не применяется.

Технология приготовления бетонной смеси

... камня и бетона. Для строительных конструкций, подвергающихся длительному воздействию высоких температур (свыше 2500С), применяют специальный жаростойкий бетон. Основы технологии производства плит покрытия Бетонные и растворные заводы и ... вначале объём несколько увеличивается и воздушно - сухих условиях бетон даёт усадку. Значительную усадку имеют бетоны из жидких смесей (с большим расходом цемента, ...

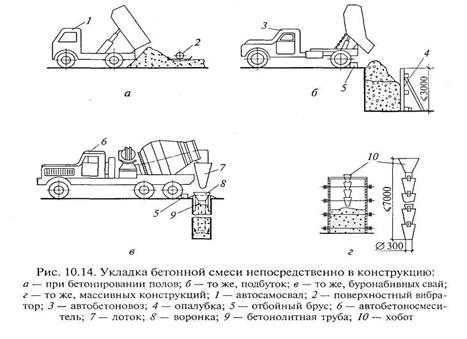

Доставленную на объект бетонную смесь можно выгружать непосредственно в конструкцию (рис. 10.14) или перегружать в промежуточные емкости для последующей подачи на место бетонирования.

Все большее распространение получает трубопроводный способ подачи бетонной смеси к месту укладки с помощью винтовых, роторных бетононасосов, и особенно насосов с маслогид-равлическим приводом.

Принцип работы такого насоса заключается в том, что при движении поршней бетонная смесь поочередно поступает в один из двух цилиндров и подается в бетоновод: когда один поршень «всасывает» смесь из приемного бункера, другой нагнетает ее в

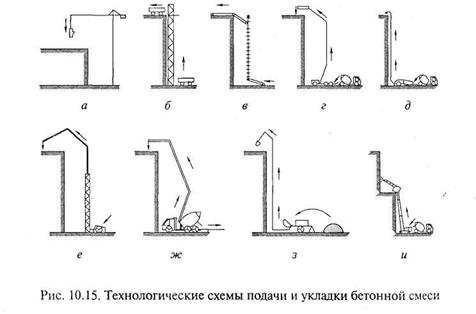

Однако финансовое состояние многих строительных организаций страны пока не позволяет произвести их техническое перевооружение. Поэтому наряду с современными все еще существуют традиционные технологические приспособления подачи бетона к месту укладки. Применяются: кран-бадья (рис. 10.15, а) (на высоту Н< 100 м); подъемник-контейнер (рис. 10.15, б) (Н< 60 м); транспортер (рис. 10.15, в) (Н < 20 м); автобетононасос (рис. 10.15, г) (Н< 62 м); многоцелевой бетононасос с бетоноводом (рис. 10.15, д) (Н < 60 м); распределительная стрела (рис. 10.15, е) (Я < 60 м); автобетоносмеситель с бетононасосом или конвейером (рис. 10.15, ж) (Н < 28 м); пневмонагнетатель (рис. 10.15, з) (Ж 35 м); бетон-шприц-машина (рис. 10.15, и) (Н < 18 м).

8. Укладка и уплотнение бетонной смеси

Перед укладкой бетонной смеси необходимо:

- проверить надежность основания, правильность установки опалубки, арматуры и закладных деталей. Составить акты скрытых работ;

- очистить основания и опалубку от грязи и мусора, арматуру от ржавчины. Рейками или паклей заделать крупные щели деревянной опалубки (мелкие щели затянутся при поливке);

- покрыть поверхность опалубки смазочным материалом, не оставляющим на ней следов (водные — суспензии извести и глины, полуводные — эмульсии уайт-спирита, сольвента, масла, отходы нефтепродуктов).

Деревянные поверхности, покрытые полиэтиленовой пленкой, могут использоваться без смазывания;

— На скальных основаниях и ранее уложенном бетоне выполнить насечку, очистить от мусора, масла и цементной пленки, промыв их и просушив струей воздуха. Для лучшего сцепления каменные и бетонные поверхности рекомендуется перед бетонированием покрыть цементным раствором толщиной 20… 50 мм или коллоидным цементным клеем.

Чтобы обеспечить беспустотное заполнение опалубки и плотный охват арматуры применяется вибрирование с дополнительным штыкованием в углах и густоармированных местах. При вибрировании бетонная смесь переходит из рыхлого состояния в состояние структурной жидкости и, благодаря уменьшению трения между частицами, приобретает подвижность, заполняя все изгибы опалубки.

Основными признаками достаточного уплотнения смеси служат прекращение ее оседания и выделения пузырьков воздуха, появление на поверхности смеси цементного молочка.

9.Технология бетонирования отдельных конструкций

Методы укладки бетонной смеси выбирают с учетом типа конструкции, ее расположения, климатических условий и т.д.

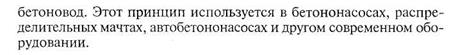

Фундаменты и массивы

При бетонировании малоармированных фундаментов применяют жесткие смеси. Для экономии цемента в такие конструкции можно укладывать камни размером 120… 200 мм («изюм») в объеме 20…25%, для уплотнения бетонной смеси применять вибропакеты. В зависимости от высоты фундамента и его массивности бетонная смесь может подаваться через верх опалубки или по периметру ступеней. Фундаменты, воспринимающие динамические нагрузки, бетонируют в непрерывном режиме. Особо тщательно

![]()

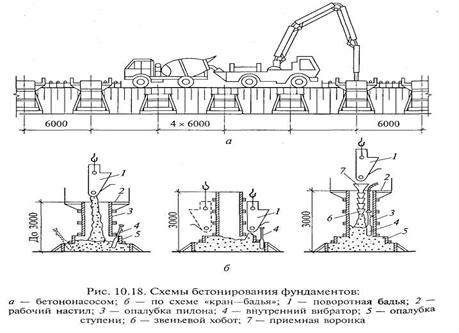

Бетонные полы

Бетонную смесь уплотняют поверхностными вибраторами или виброрейками, поверхность пола выравнивают правилом и заглаживают резиновой лентой.

Могут применяться бетоноукладочные машины, которые, двигаясь, оставляют за собой готовую полосу пола.

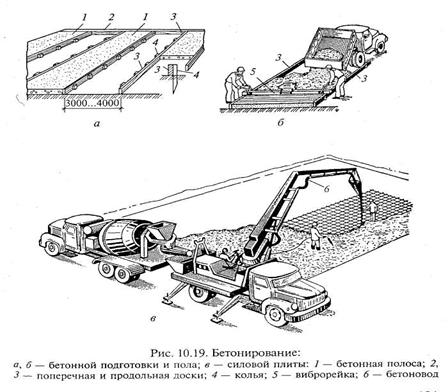

Бетонирование конструкций каркасов зданий

место примыкания колонны к фундаменту очищают от строительного мусора, укладывают слой раствора или мелкозернистого бетона для того, чтобы исключить образование раковин. Колонны высотой до 5 м бетонируют сразу по всей высоте.

Колонны высотой более 5 м бетонируют ярусами высотой до 2 м — с загружением бетонной смеси и ее вибрированием через «карманы» — боковые окна в стенках короба (рис. 10.20).

Бетонирование прогонов, балок и плит следует начинать через 1… 2 ч после бетонирования колонн. Уплотнение смеси производят внутренними вибраторами, при необходимости оснащенны-

ми наконечниками (виброштыками).

Плиты перекрытия уплотняют поверхностными вибраторами.

Арки и своды пролетов менее 15 м бетонируют непрерывно одновременно с двух сторон от пят к замку.

10.Бетонирование в экстремальных условиях

Зимними считаются условия, когда среднесуточная температура окружающей среды снижается до 5 °С и в течение 1 сут, падает ниже 0

При отрицательных температурах не прореагировавшая с цементом вода превращается в лед и, как твердое тело, в химическое соединение с цементом не вступает; бетон не твердеет. Одновременно в бетоне развиваются силы внутреннего давления, вызванные увеличением (примерно на 9 %) объема воды при превращении ее в лед. При раннем замораживании бетона его неокрепшая структура не может противостоять этим силам и разрушается. При последующем оттаивании замерзшая вода вновь превращается в жидкость, и реакция твердения возобновляется, однако разрушенные связи в бетоне полностью не восстанавливаются.

Замораживание бетона сопровождается образованием вокруг арматуры и заполнителя ледяных пленок, которые увеличиваются в объеме и отжимают цементное тесто от арматуры и заполнителя. Эти процессы снижают прочность бетона, его сцепление с арматурой, плотность, стойкость и долговечность.

Если бетон до замерзания приобретает определенную прочность, то упомянутые выше процессы не оказывают на него неблагоприятного воздействия. Минимальная прочность, при которой замораживание для бетона не опасно, называется критической и зависит от класса бетона, вида и условий эксплуатации конструкций: для бетонных и железобетонных конструкций с ненапрягаемой арматурой — 50% проектной прочности для классов В7,5 — В10, 40 % для классов В12,5 — В25 и 30 % для классов В3О и выше; для конструкций, нагружаемых расчетной нагрузкой — 100 % проектной прочности.

При производстве бетонных работ должны одновременно решаться две взаимосвязанные задачи: технологическая (обеспечение необходимого качества бетона к заданному сроку) и экономическая (обеспечивание минимального расхода материальных энергетических ресурсов).

Технологическую задачу решают применением соответствующих методов выдерживания бетона. Методы зимнего бетонирования необходимо выбирать на основании технико-экономического анализа.

Существуют следующие методы выдерживания бетона в зимних условиях.

Выдерживание в искусственных укрытиях (тепляках) где поддерживается температура, необходимая для нормального твердения бетона. В связи с появлением новых пленочных покрытий этот метод широко применяют за рубежом, поскольку «пленочный эффект» создает комфортные условия для труда и твердения бетона даже без дополнительного обогревания.

Выдерживание методом термоса подразумевает укладывание бетона, имеющего температуру 15…20 °С, в утепленную опалубку. За счет начального теплосодержания бетонной смеси теплоты, выделяемой в процессе твердения (явление экзотермии) бетон набирает заданную прочность до того момента, когда в какой-либо части забетонированной конструкции температура снижается до 0 °С.

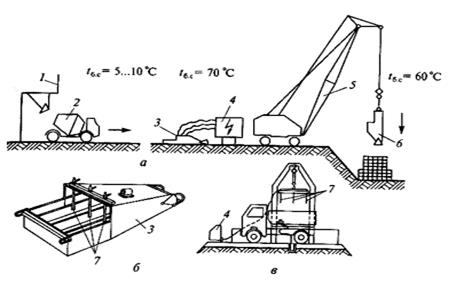

Этот метод достаточно эффективен и для конструкций с большим модулем поверхности (до 8… 12), если осуществить предварительный электроразогрев бетонной смеси (рис.38) бункерах перед укладкой в опалубку (способ электротермоса).

Бетонная смесь при этом форсированно разогревается в течение 5… 15 мин током промышленной частоты сетевого напряжения 220… 290 В до температуры бетонной смеси = 70…80 °С.

Рис.38. Бетонирование конструкций с предварительным разогревом бетонной смеси

а — схема бетонирования; б — разогрев смеси в электробадье: в — то же в кузове автомашины; 1 — БРУ; 2 — передвижная бетономешалка; 3 — электробадьи; 4 — распределительное устройство; 5 — кран; 6 — укладка смеси; 7 — электроды.

Разновидностью метода электротермоса является метод форсированного электроразогрева бетонной смеси сразу после ее укладки в опалубку с последующим повторным вибрированием. Разогревание смеси непосредственно в опалубке исключает преждевременную потерю подвижности, а повторное вибрирование сводит к минимуму возможность структурных нарушений, возникающих при форсированном разогревании. Этот метод более экономичен, так как требует меньшего расхода электроэнергии.

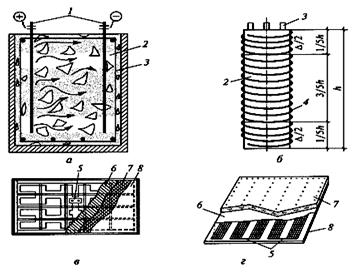

Методы электротермообработки бетона наиболее эффективны для конструкций с М6. Их можно разделить на три группы: электродный прогрев, индукционный прогрев и электрообогрев с применением различного рода электронагревательных устройств.

Электродное нагревание бетонных и железобетонных конструкций основано на превращении электрической энергии в тепловую при прохождении тока через свежеуложенный бетон, который с помощью электродов включается в электрическую цепь (рис.39, а).

Электроды могут быть разных видов (стержневыми, пластинчатыми) и располагаться как внутри, так и снаружи прогреваемой конструкции.

Нагревание бетона в электромагнитном поле (индукционное) (см. рис.39, б) применяется для густо армированных конструкций линейного типа (балки, ригели, трубы, колонны).

Вокруг опалубки прогреваемого элемента устраивают спиральную обмотку — индуктор из изолированного провода и включают его в сеть. Под воздействием переменного электромагнитного поля стальная опалубка и арматура, выполняющие роль сердечника (соленоида), нагреваются и передают тепловую энергию бетону.

Электрообогревание осуществляется с помощью электрических отражателей, печей, цилиндрических приборов сопротивления и др. Могут также применяться греющие (термоактивные) опалубки (рис.39, в, г).

Их выполняют в виде утепленных щитов с проложенными в их толще нагревательными элементами. Такая опалубка экономична для бетонирования тонкостенных конструкций.

Рис.39. Электропрогрев бетона

а — электродный; б — индукционный; в, г — опалубка с греющими кабелями сетчатыми нагревателями; h — высота навивки кабеля; 1 — электроды; 2 — нагреваемая конструкция; 3 — арматура; 4 — кабель; 5 — нагреватели; 6 — асбсестоцементный лист; 7 — утеплитель; 8 — защитный лист.

Инфракрасное прогревание (лампами) применяют в тех случаях, когда применение контактных методов прогревания затруднено.

Иногда применяют безпрогревный метод с введением в состав бетонной смеси химических добавок.

Литература

[Электронный ресурс]//URL: https://drprom.ru/referat/betonnyie-rabotyi/

1. Методическое пособие по строительным материалам.

2. В.Г. Микульский, В.Н. Куприянов, Г.П. Сахаров и др. «Строительные материалы». Под общей редакцией проф., д.т.н. В.Г. Мигульского. М.,2000г.

3. Скрамтаев Б.Г., В.Д., Буров, Л.И. Панфилова, П.Ф. Шубенкин. Шубенкина, М., Высшая Школа, 1970

4. Общий курс строительных материалов. / Под ред. И.А. Рыбьева Высшая школа, 1987.

5. Комар А.Г. Строительные материалы и изделия. – М: Высшая школа, 1988.

6. Попов Л.Н. Лабораторные испытания строительных материалов и изделий. Москва 19