Отходы производства известняков представляют собой смесь переизмельченного энергией взрыва и механическим дроблением известняков с сопутствующими вредными примесями: глинами, сланцами, песками, суглинками фракцией 0-15 мм.

До 90-х годов XX века отходы при производстве флюсовых известняков складировались в отвалы. В настоящее время на дробильно-обогатительных фабриках отходы отсутствуют, так как горно-металлургической промышленностью востребованы все фракции известняков (в том числе и фракция 0-5 мм).

В связи со спросом на известняки фракцией 0-5 мм и более крупных классов переработка ранее складированных в отвалы отходов производства известняков стала рентабельной. Рентабельность переработки отвалов, образованных в период с 30-х до 60-х годов XX века значительно выше, так как крупность отходов составляла 0-40 мм.

Складированные в отвал отходы известняков являются труднообогатимыми по следующим причинам:

-

за десятилетия хранения отходов произошла их консолидация (отходы слежались и обладают сцеплением 30-50 МПа) — по этой причине на переработку поступает отвальная масса, содержащая большое количество конгломератов. Такие конгломераты не разрушаются грохочением и значительно загрязняют щебень известка, повышая содержание в нем вредных кремнийсодержащих примесей за предельно допустимые значения;

-

высокая влажность отходов в совокупности с содержанием илисто-глинистых частиц осложняют их классификацию грохочением за счет залипания сит;

-

поверхность известняка покрыта глинистой оболочкой толщиной 1-3 мм, которая не удаляется грохочением [7].

Применяемым при таких условиях способом обогащения является мокрое грохочение. Однако в Донбассе водные ресурсы ограничены, так же нежелательным является строительство шламоотстойников. Главной же причиной, которая не позволяет применять мокрое грохочение, является отсутствие рынка сбыта мокрого шлама. Поэтому перспективными способами являются сухие способы переработки отходов известняков, складированных в отвал.

В ПК ООО «Видис», осуществляющем переработку отвала флюсовых известняков ОАО «ДФДК», с целью разрушения конгломератов и удаления глинистой оболочки с поверхности щебня внедрен метод избирательного дробления с применением роторной метательной машины ММ-1 (нестандартное оборудование) [8].

Роторная метательная машина ММ-1 представляет собой цельнометаллический ротор, на котором закреплены четыре съемные лопасти, помещенный в корпус из износостойкой стали. По мере износа лопасти заменяются новыми. Средний срок их эксплуатации шесть месяцев при непрерывном режиме работы.

Перспективные методы утилизации твердых промышленных отходов

... в отдельных отраслях хозяйства. Проблема переработки и утилизации твердых отходов производства и потребления продолжает оставаться одной из ... следует вводить в шихту небольшое количество известняка, что также способствует стабилизации работы печи при допустимых экологических и ... ванны, т. е. несколько выше обычного. Это позволяет значительно повысить температуру жидких продуктов в печи (на 200 ...

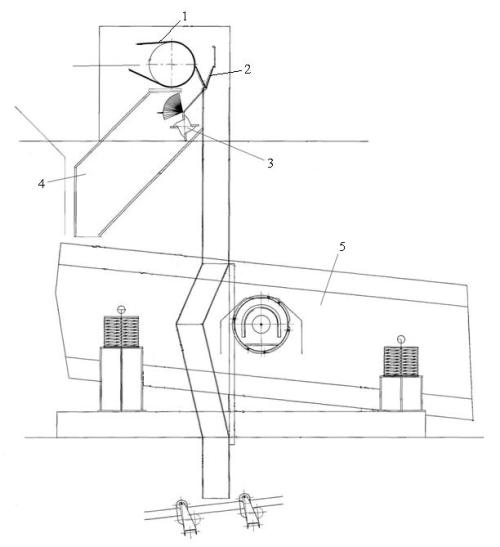

Метательная машина установлена между приводным (сбрасывающим) барабаном ленточного конвейера (подающим питание на машину) и грохотом, на котором осуществляется извлечение из щебня фракцией 5-15 мм фракции 0-5 мм, образовавшейся при разрушении конгломератов и глинистой оболочки щебня (рис. 1).

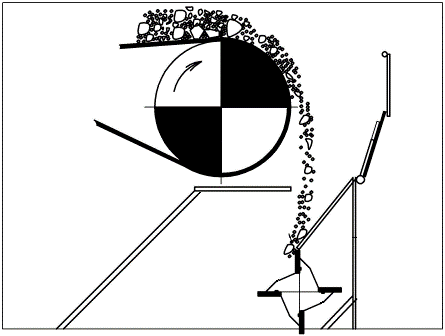

Исходное питание (щебень фракцией 5-40 мм) подается конвейером на направляющую пластину, которая обеспечивает подачу питания по центру роторной метательной машины. После удара о лопасть куски щебня, много раз ударяясь о стенки корпуса, разгружаются внизу на грохот. В результате удара малопрочные глинистые включения, комовая глина и конгломераты разрушаются, а известняк (более прочный) при этом не разрушается (рис. 2).

количество кадров – 7, количество циклов повторения – 7, объем 91,0 КБ

В таком случае происходит избирательное дробление — основной способ обогащения разнопрочного каменного материала в процессе его переработки. Избирательное дробление осуществляется в результате более интенсивного разрушения менее прочных пород в процессе дробления и последующего отделения измельченного материала.

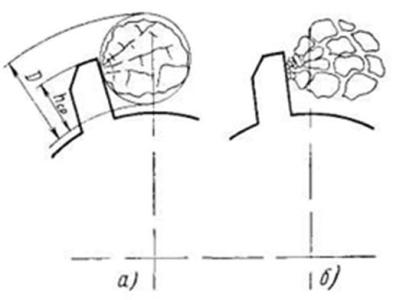

Процесс разрушения материала зависит от расположения куска относительно била ротора и от глубины его проникновения в рабочую зону ротора. Если глубина проникновения превышает половину размера куска (то есть прямой центральный удар): в первой фазе образуются трещины, во второй — отталкиваясь одна от другой, части куска отбрасываются билом с разными скоростями (рис. 3).

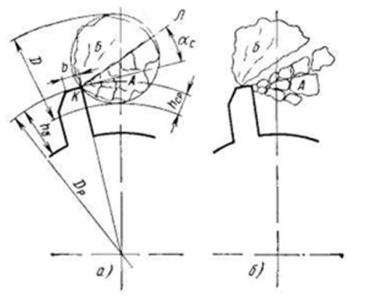

Если глубина проникновения куска менее половины его диаметра (то есть удар эксцентрический): сопротивление билу предоставляет лишь масса скалываемой части А, а последняя часть куска Б, оставаясь в покое, «не принимает» участие в ударном процессе (рис. 4) [1].

Машины и оборудование для измельчения материалов

... удара жестко прикрепленных к ротору бил, удара материала об отражательные плиты и ударов кусков материала один о другой. Рис.3. Схемы принципов действия машин ... МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ИЗМЕЛЬЧЕНИЯ КАМЕННЫХ МАТЕРИАЛОВ Измельчение является процессом последовательного уменьшения размеров кусков твердого материала от первоначальной крупности до требуемой. При производстве щебня в результате измельчения ...

Таблица 1 — Зависимость эффективности работы метательной машины от влажности материала и частоты вращения ротора машины

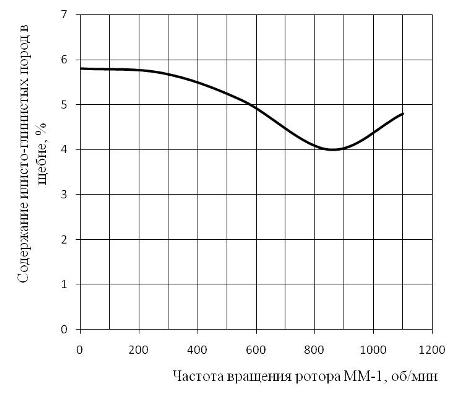

Оптимальной частотой вращения ротора является частота, при которой энергия удара лопастей по обрабатываемому материалу является достаточной для разрушения комовой глины, конгломератов и глинистой оболочки щебня, но не достаточна для разрушения щебня известняка. В результате проведенных испытаний установлено, что для спроектированной метательной машины оптимальной является частота 850 об/мин. (рис. 5) Снижение эффективности применения метательной машины при частоте вращения ротора свыше 850 об/мин обусловлено резким увеличением скорости воздушного потока, создаваемого лопастями, который уносит куски щебня, препятствуя удару бил ротора по щебню. При частоте вращения меньше 850 об/мин энергия удара не позволяет разрушать конгломераты. При частоте вращения ротора свыше 1000 об/мин наблюдается не только разрушение конгломератов и глинистой оболочки щебня, но и самого известняка.

Производительность роторной метательной машины зависит от ее диаметра, числа и формы бил; крупности и физико-механических свойств исходного и дробленого продукта; равномерности питания; конструктивных особенностей машины [4].

Производимый ПК ООО «ВИДИС» известняковый щебень является смесью щебня, выделенного при переработке отвала отходов и щебня, выделенного при переработке текущих отходов дробильно-обгатительной фабрики.

Щебень, выделенный при переработке текущих отходов, содержит 1-2 % илисто-глинистых частиц, на его поверхности отсутствует глинистая оболочка.

Внедрение избирательного дробления при обогащении отходов производства известняка в ПК ООО «ВИДИС» позволило снизить содержание илисто-глинистых пород в щебне до 4 %.

При смешивании двух видов щебней получаемая смесь удовлетворяет требованиям действующих ГОСТов к содержанию глинистых частиц в щебне [2].

Повышение эффективности обогащения отходов, складированных в отвал, является приоритетной задачей, так как снижение глинистых частиц в щебне до 3 % позволит реализовывать щебень извлеченный из отвальных отходов без смешивания его с щебенем, извлеченным из текущих отходов. Таким образом, устраняется фактор зависимости производственной мощности предприятия от количества поступающих на переработку отходов дробильно-обогатительной фабрики.

На предприятии была изготовлена и внедрена метательная машина, но полученные результаты указывают на наличие конструктивных недостатков, устранение которых возможно лишь после расчета и анализа параметров происходящего процесса избирательного дробления.

Избирательное дробление является эффективным, но не единственным способом обогащения отходов, складированных в отвал.

В настоящее время на предприятии нет технического обоснования внедрения или отказ от внедрения инновационных технологий грохочения и новых типов просеивающих поверхностей (самоочищающихся арфообразных нержавеющих сит [5]).

Так внедрение оборудования, позволяющего производить разделение по более мелким фракциям, позволит увеличить объем производства щебня и снизить объем производства известняков фракцией 0-5 мм, что повысит экономические показатели производства за счет разности цен реализации продукции фракцией 0-5 мм и 5-15 мм в три раза.

Влажные известняки являются труднообогатимыми материалами по следующим причинам:

-

на поверхность металлических плетеных сит налипают глинистые материалы, вследствие чего уменьшается живое сечение сита, а лещатость известняков не позволяет применять струнные сита;

-

известняки фракцией 0-15 мм и влажностью 6 % и более склонны к образованию конгломератов при грохочении;

-

лежалые в отвалах известняки содержат неразрушеные при экскавации и транспортировании конгломераты и остатки растительности.

Инновационные многочастотные грохота технологии Kroosh предназначены для разделения на классы крупности труднообогатимых (влажных и глинистых) материалов.

Технология Kroosh — это вибрационная технология, представляющая собой совокупность способов и устройств для поличастотного воздействия на сыпучую (в данном случае) среду. В основе технологии лежит принцип воздействия на сыпучее тело, проходящее через грохот, спектром частот, соответствующим частотному спектру данного конкретного сыпучего тела. В результате сыпучее тело приобретает свойства жидкости. Внешне это выглядит как движение турбулентного псевдоожиженного потока слоя сыпучего материала по просеивающей поверхности. В таком состоянии в слое резко активизируется явление сегрегации и мелкие частицы за очень короткое время проходят через слой к сетке и далее сквозь ячейки сетки.

На сыпучее тело, находящееся на грохоте, может воздействовать только тело, находящееся с ним в непосредственном контакте, таким телом является сито. Сетка, которая передаёт сыпучему телу колебания большой энергии и широкого частотного спектра, сама колеблется в многочастотном режиме, и, в зависимости от решаемой задачи, получает пики ускорений от десятков до сотен (для сравнения — ускорение сита и короба инерционных грохотов — не более 5 g) . Помимо того, что эти ускорения передаются сыпучему телу, они обеспечивают непрерывную самоочистку сит во время работы грохота. Это является второй принципиальной особенностью технологии Kroosh [6].

В результате эксплуатации метательной машины в течение 2009-2010 гг. установлено:

-

конгломераты диаметром 5-35 мм разрушаются полностью;

-

куски сухой комовой глины диаметром 5-35 мм разрушаются полностью;

-

куски влажной и жирной комовой глины 5-35 мм разрушаются на 40-50 %;

-

конгломераты диаметром 35-100 мм разрушаются частично (размер конгломератов уменьшается на 10-30 %);

-

глинистая оболочка, покрывающая каждый кусок щебня, разрушается на 20-30 %.

Из результатов эксплуатации видно, что применение метательной машины при переработке отвалов карбонатных пород эффективно, имеется потенциал для улучшения качества процессов переработки и соответственно повышения качества производимой товарной продукции.

Таким образом, тема изучения теоретических основ работы оборудования для избирательного дробления с целью его модернизации и повешения ее эффективности является промышленно востребованной.

Содержание

Важное замечание

|

|

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2011 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты. |

-

Роторные дробилки. Под ред. В.А. Баумана. – М.: «Машиностроение», 1973. – 272 с.

-

М.А. Зимин, Ф.В. Панфилов, А.А. Матросов, И.А. Афонин. Руководство по обогащению отсевов дробления и разнопрочных каменных материалов. – М.: СОЮЗДОРНИИ, 1992. – 66 с.

-

ГОСТ 23845-86 «Породы горные скальные для производства щебня для строительных работ. Технические требования и методы испытаний».

-

Серго Е.Е. Дробление, измельчение и грохочение полезных ископаемых: Учебник для вузов. – М.: Недра, 1985. – 285 с.

-

Промышленные сита. [Электронный ресурс] – режим доступа:

-

Опыт применения технологии Kroosh для просеивания нерудных сыпучих материалов. [Электронный ресурс] — режим доступа: http://www.kb-intel.com.ua/product/19/

-

В.В. Пономарев. Известняки. – Докучаевск.: «Докучаевский флюсо-доломитный комбинат». – 2005. – 219 с.

-

Рабочий проект реконструкции узла рассева отходов производства флюсовых известняков ПК ООО «ВИДИС». – Донецк, 2011.

| Резюме | Биография | Библиотека | Ссылки | Отчет о поиске | Индивидуальное задание |