В данной работе были рассмотрены возможные варианты повышения эффективности дуговой сталеплавильной печи. Рассмотрены характеристики и конструкция дуговой сталеплавильной печи. Определены возможные проблемы при работе печей на питающую сеть. Предложены варианты повышения значения внутреннего коэфициента полезного действия (КПД) за счет энергетических ресурсов.

1. Актуальность темы

При разработке эффективных процессов выплавки стали в дуговых сталеплавильных печах (ДСП) необходимо решить комплекс сложных задач: достижение максимальной производительности печи и максимального коэффициента полезного действия, получения необходимого качества стали, минимизация затрат на шихту и материалы.

В связи с непрерывным ростом электрической мощности ДСП достигшей сверхвысокого уровня 1500 кВА/т, эффективность их работы в энергетическом плане продолжает привлекать внимание специалистов к данной проблеме.

Следует отметить, что по мере удешевления электроэнергии, а также благодаря увеличению емкости дуговых агрегатов, вследствие чего уменьшается расход электроэнергии и материалов на выплавку 1 т стали, разница в стоимости передела металла в дуговой и мартеновской печах снижается. В последние годы в мощных дуговых печах выплавляют не только высоколегированные стали.

Так как основным материалом при получении стали в ДСП, является металлический лом и стоимость его составляет основную часть стоимости получаемой, стали. В пределах одной группы вид лома может сильно отличаться, а использование маталлошихты в виде пакетов может и стружки требует детального исследования процесса их нагрева и плавления, а также угара и эффективности работы печи. К недостатку использовании металлического лома можно отнести то, что многократный переплав приводит к увеличению загрязнённости его примесями цветных металлов, потому для получения сталей высокого качества требуется добавлять к лому некоторое количество более чистого сырья, использовать нескольких видов лома, а также чугуна и металлизированных окатышей приводит к необходимости определения рациональной шихтовки загружаемых в печь материалов, а также оптимального времени их подвалки.

2. Цель и задачи исследования

Целью исследования является рассмотрение возможных вариантов повышения эффективности дуговой сталеплавильной печи. Рассмотрены характеристики и конструкция дуговой сталеплавильной печи. Определены возможные проблемы при работе печей на питающую сеть.

Очистка газов от дуговых сталеплавильных печей

... сталь обширного сортамента. Цель работы: выбрать и рассчитать оборудование для очистки газов, поступающих от дуговых сталеплавильных печей. 1. ХАРАКТЕРИСТИКА ЭЛЕКТРОСТАЛЕПЛАВИТЕЛЬНОГО ПРОИЗВОДСТВА 1.1 Устройство дуговых электропечей Рисунок 1 - Схемы дуговых печей различных типов: а - дуговая печь ... электрическое оборудование дуговой печи входят производства ремонтных работ на печи. следующие ...

Работа дуговых печей основана на выделении тепла в электрической дуге. Высокая концентрация энергии в дуге позволяет получать высокие скорости нагрева и температуры. Дуга может гореть как в обычной атмосфере, так и в парах металла в вакууме. Наибольшее применение в промышленности получили дуговые сталеплавильные печи (ДСП).

Они используются не только в металлургии, но также и в других отраслях, например, на машиностроительных и автомобильных заводах. Чаще всего ДСП используют для переплавки отходов черных металлов [ 1 ].

3. Электрическая часть (Конструктивное исполнене) ДСП

Подавляющее число ДСП выполняются трехфазными с тремя электродами. Питаются печи через понижающие трансформаторы, установленные в непосредственной близости от печи. Электрические токи достигают десятков тысяч ампер. Схема короткой сети оказывает сильное влияние на КПД и коэффициент мощности печи. На ( рис. 1 ) показан схематический чертеж дуговой печи.

Технологический процесс плавки металла в дуговой печи происходит следующимобразом. Обработка загруженной в дуговую печь твердой шихты начинается со стадии расплавления, на этой стадии в печи зажигается дуга и начинается расплавление шихты под электроды. По мере расплавления шихты электрод спускается вниз, образуя колодцы для ускорения. Особенностью стадии расплавления является неспокойное горение электрической дуги. Низкая устойчивость дуги объясняется низкой температурой в печи. Переход дуги с одной шихты на другие, а также многочисленное обрывание дуги эксплуатационными короткими замыканиями, которые вызываются обвалами и перемещениями проводящих кусков шихты. Другие стадии обработки металла находятся в жидком состоянии и характеризуются спокойным горением дуг.

Технологический процесс металлургического производства определяет характер потребления электроэнергии ДСП, который имеет ряд особенностей:

- Нагрузка ДСП является циклической неравномерной, графики нагрузки имеют вероятностный характер.

- ДСП являются крупными потребителями реактивной мощности, что вызвано значительным реактивным сопротивлением электрической цепи печи.

- ДСП имеют ярко выраженный резкопеременный характер нагрузки, оказывающей специфическое влияние на качество электрической энергии в питающей сети.

- Нагрузка ДСП характеризуется несимметричным распределением токов и мощностей по фазам.

- Режим дуговой печи характеризуется несиносоидальностью токов и напряжений которая вызвана нелинейностью электрической дуги как приемника электроэнергии.

- Характерной особенностью режима ДСП является появление при определенных условиях высокочастотных колебаний, частота которых лежит в широком диапазоне частот, от сотен герц до десятков килогерц, а амплитуда доходит до (0,4–0,5) UЛ .

Некоторые из указанных особенностей потребления электроэнергии ДСП негативно влияют на питающую сеть ДСП и основной задачей эксплуатационного персонала, является максимально уменьшить эти влияние.

4. Технологический процесс ДСП

Примерный график мощности и напряжения ДСП за плавку приведен на ( рис. 2 )

Повышение производительности ДСП следует рассматривать как комплексную задачу, решение которой состоит в сокращении продолжительности трёх основных периодов плавки: подготовительного (выпуск, заправка, завалка шихты), энергетического (расплавление шихты), и технологического (окислительный и восстановительный периоды плавки).

Электродуговые печи

... стойки. Перемещение электродов осуществляется электрическим или гидравлическим приводом. Печь ДСП-80 оснащена электрическим приводом. Подъем каждого из ... 180/200 Диаметр кожуха (внутренний), мм — 6750 8500 Мощность трансформатора, ква 15 000 25 000 45 000 ... лучшее использование объема печи засчет загрузки большого количества шихты, облегчение условий труда. Печи с механизированной загрузкой ...

Сокращение длительности расплавления шихты и всей плавки достигается при использовании концепции “Сверхмощная ДСП” – повышением удельной мощности трансформатора до 800÷1000 кВ

- А/т. Это в свою очередь, определяет электрический режим периода расплавления – работа на повышенных ступенях напряжения, с длинными дугами и повышенным коэффициентом мощности в течении всего периода плавления.

В основном все ДСП для производства стали используют вторичное сырье из стального лома. Лом загружается краном в открытую ДСП в специальных корзинах с открывающимся днищем. После загрузки шихты в ДСП, свод устанавливается на место, закрывая сверху рабочее пространство печи. Затем подается электропитание на три графитовых электрода, электроды касаются поверхности загруженного в печь металла (шихты), возникает короткое межфазное замыкание, после чего, по сигналу автоматического регулятора, электроды поднимаются и загораются электрические дуги. Начинается процесс расплавления металла, который проходит при максимальной мощности ( см. рис. 2 )

В период расплавления часто случаются короткие замыкания из-за обвала шихты и при частых зажиганиях дуг. Количество коротких замыканий составляет десятки, а иногда и сотни за плавку. Наиболее часто происходят однофазные короткие замыкания при горящих в остальных фазах дугах. Токи короткого замыкания ограничиваются печным трансформатором и дополнительным реактором до значения в 2,5÷3,5 раза больше номинального тока. Реактор часто устанавливается в одном баке с трансформатором.

Наибольший ток короткого замыкания имеет место при коротком замыкании в двух фазах и горящей дуге в третьей фазе. При этом ток короткого замыкания может быть на 15% больше тока симметричного короткого замыкания. Ток короткого замыкания в контуре печи вызывает кратковременные падения напряжения на шинах печной подстанции.

К печным трансформаторам предъявляются особые требования. Они должны иметь повышенную механическую прочность и перегрузочную способность. Все трансформаторы оборудованы переключателями ступеней напряжения без нагрузки (если мощность трансформатора до 10 МВА) или под нагрузкой, при более высокой мощности. Количество ступеней напряжения от 123 до 23.

Дуга является нелинейной электрической нагрузкой и вызывает появление высших гармонических составляющих напряжения и тока в питающей сети. Особенно сильно влияют высшие гармоники на конденсаторные батареи, вызывая их перегрев и выход из строя.

Дуговая сталеплавильная печь работает, как правило, круглосуточно с остановками на ремонт и профилактический осмотр. Цикличность работы определяется чередованием плавок с отключением печи для слива металла, заправки и загрузки. Большая единичная мощность печных агрегатов определяет большие расходы электрической энергии, поэтому перед энергетической службой промышленных предприятий и технологами стоит задачи выбора рационального режима работы печи, обеспечивающего с одной стороны высокую производительность, а с другой – минимальный расход электроэнергии.

Виды рынков электроэнергии и мощности

... работы является исследование видов рынка электроэнергии и мощности, их структуры. Объект исследования - рынки электроэнергии. Задачи, поставленные в реферате: На основе теоретического материала выявить закономерности развития различных видов рынка. ... оптовом и розничных рынках электроэнергии, а монопольными (регулируемыми) останутся сферы транспорта электроэнергии (сети высокого напряжения) и ее ...

Поскольку лучшие значения этих показателей зачастую не совпадают, установление оптимальных условий эксплуатации печи основывается на анализе Производительность печи и расход электроэнергии зависит от мощности дуг, потерь электроэнергии и связана с рабочим током.

5. Режимы работы ДСП

В зависимости от силы тока в печи различают следующие режимы работы:

- Режим холостого хода (дуги не горят, I=0);

- Нормальный режим (I=Iн );

- Режим эксплуатационного короткого замыкания (I=Iк ).

Наиболее полную картину изменения режима работы печи можно получить при рассмотрении электрических и рабочих характеристик [ 4 ].

Режим работы ДСП в пределах выбранной ступени напряжения трансформатора регулируется в основном по току. Зависимость параметров режима подведенной Р и полезной Рп мощности, коэффициента мощности соsφ; и КПД η э от тока I2 называют электрическими характеристиками. Для выбора рационального режима работы печи необходимо знать электрические характеристики на каждой ступени напряжения трансформатора (их можно построить по данным аналитического и графического расчета).

Чтобы избежать воздействий колебаний нагрузки на других потребителей ДСП должны питаться от мощных систем, а величина печной нагрузки не должна превышать 40% мощности питающей подстанции. Широко применяется выделение печных подстанций на самостоятельное питание, связанное с другими потребителями лишь на напряжении 110 или 220 кВ. В этом случае качество электроэнергии у других потребителей удается удержать в допустимых пределах. При питании от маломощных печных станций печная нагрузка не должна превышать 25% их мощности. Можно также применять фильтры высших гармоник.

ДСП допускают кратковременные перерывы питания, но при длительных отключениях без опорожнения печи, последняя может выйти из строя. Эксплуатация крупных печей на металлургических заводах обычно осуществляется в три смены. В случае необходимости, ДСП можно использовать в качестве суточного регулятора потребления электроэнергии.

Одна печь не может создать равномерной нагрузки, так как имеются периоды отключенного состояния печи (при загрузке печи, при разливке металла, скачивании шлака и т.д.), но уже при двух и более печах можно создать более равномерный график нагрузки.

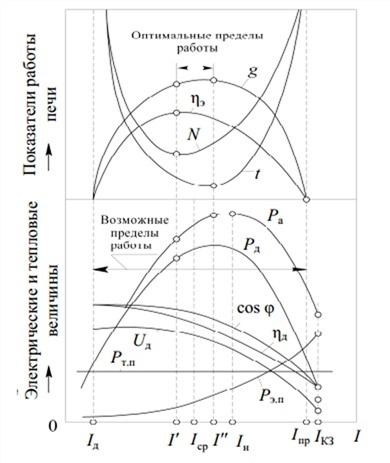

Коэффициент мощности ДСП обычно составляет 0,87–0,9. Электроснабжение ДСП осуществляется по второй категории надежности. Питание печной подстанции осуществляется от ГПП на напряжении 3 ÷ 10 и 35 кВ, что требует дополнительной трансформации на ГПП, питаемых от линий 110 и 220 кВ. Рабочие характеристики дуговой печи представлены на рис. 3

Удельный расход электроэнергии ДСП на 1 т выплавляемой стали зависит от выбора режима работы: от тока и ступени напряжения трансформатора. На удельный расход также влияют технологические факторы: качество состава шихты, умение правильно уложить шихту в загрузочную корзину, состояние футеровки, электродов, от умения персонала быстро погрузить шихту, вылить металл в ковш и др. Но решающим фактором, влияющим на удельный расход электроэнергии, является правильный выбор электрического режима печи. Регулировать электрический режим можно путем изменения либо питающего напряжения, либо длины, а следовательно, и токов дуг.

Дуговая электросталеплавильная печь

... периода плавки определяется мощностью трансформатора и составляет от 1.1 до 3.0 ч. Расход электроэнергии за время плавления ... выплавлять сталь обширного сортамента. дуговых печей Общее описание дуговой электропечи Дуговая печь состоит из рабочего пространства (собственно печи) с электродами и ... те же требования, что и при других сталеплавильных процессах: известь не должна содержать более 90% ...

Для правильного выбора режима работа ДСП знание электрических характеристик не достаточно, дуговая печь как технологический агрегат характеризуется, прежде всего, удельным расходом электроэнергии и производительностью.

Поэтому выбор рационального режима работы ДСП ведут по рабочим характеристикам, представляющим собой электрические и технологические характеристики ( рис. 3 ).

В нижней части (рис. 3 ) приведены электрические характеристики и независимые от тока (в первом приближении) тепловые потери печи ΔР т , в верхней – технологические: удельный расход электроэнергии a кВт•ч/т; часовая производительность печи g, т/ч; время расплавления 1 т стали tр , т/ч и полный КПД η.

Рисунок 3 – Рабочие и электрические характеристики дуговой печи

Aнализ рабочих характеристик показывает:

- Возможные пределы режимов работы печи уже, чем электрические, очевидно, печь может работать лишь тогда, когда её активная мощность Р не меньше, чем сумма её тепловых и электрических потерь (Р>Рэ +ΔРт ), что соответствует токам Iа и Iв на рис. 3 ;

- Кривая удельного расхода электроэнергии а имеет минимум при токе Id , которому соответствует и максимальное значение полного КПД печи, следовательно, ток Id определяет оптимальный энергетический режим;

- Кривая производительности печи g достигает максимума при токе Iс , который соответствует максимуму мощности дуг (Рп ).

Этому же току соответствует наименьшее удельное время расплавления tр ; следовательно, Iс определяет режим максимальной производительности;

- Оптимальный энергетический режим и режим максимальной производительности не совпадают.

Итак, если предприятие работает в условиях дефицита электроэнергии, то решающим фактором является оптимальный энергетический режим, характеризуемый током I d . Если же главная задача состоит в том, чтобы выплавлять максимум металла, то определяющим является режим максимальной производительности Iс .

Значение тока I опт , при котором себестоимость расплавления металла минимальна, лежит между значениями токов Id и Iс .

Таким образом, рабочие характеристики ДСП позволяют проанализировать её работу, определить оптимальный режим и сделать выводы о правильности эксплуатации применяемого для её питания электрического оборудования.

6. Мероприятия по экономии электроэнергии в ДСП

1. Содержание печи и всего оборудования (особенно автоматического регулятора режима работы ДСП) в исправном техническом состоянии. Соблюдение графика планово-предупредительного ремонта (ППР);

2. Правильный выбор электрического режима работы печи: ступени напряжения трансформатора и тока дуги;

3. Сокращение простоев печи, минимальное время нахождения ДСП с открытым при загрузке сводом;

Расчет электрической печи сопротивления периодического действия

... В данной курсовой работе проведем расчет муфельной электропечи для отпуска изделия. 1. Тепловой расчет Цель теплового расчета электрических печей сопротивления определение оптимальных ... конструкцию футеровки печи, определяют установленную мощность печи, вычисляют тепловые потери печи. Завершают тепловой расчет вычислением производительности печи, удельного расхода электроэнергии и теплового КПД. ...

4. Оптимальная укладка шихты в загрузочную корзину, подбор шихты по составу и размерам;

5. Периодическая проверка инфракрасным термометром состояния контактных соединений;

6. Использование материалов высокого качества для футеровки печи и электродов;

7. Повышение коэффициента мощности и качества электроэнергии путем использования конденсаторных батарей и фильтров высших гармонических составляющих.

Выводы

- В современных сверхмощных дуговых сталеплавильных печах значение фактического КПД составляет порядка 55–60 %. Это обусловлено конструкцией и технологическим режимом печи, что вызывает значительные потери энергии в её рабочем пространстве.

- Повышение КПД за счет снижения потерь может быть достигнуто изменением конструкции и совершенствованием технологического режима посредством перераспределения основных энергетических составляющих.

- Важным направлением повышения производительности ДСП является повышение удельной мощности трансформатора.

При этом целесообразно повышение вторичного напряжения. Работа на длинных дугах при таких высоких напряжениях возможна при условии поддержания пенистых шлаков, надёжно экранирующих дуги. Пенистые шлаки формируются путём вдувания в шлак порошка кокса и кислорода.

Список источников

[Электронный ресурс]//URL: https://drprom.ru/referat/elektricheskie-pechi/

- Энерготехнологические установки (конспект лекций)/Состав.: В. П. Муха – Донецк; Издательство ДонНТУ, 2008. 240 с.

- Лопухов Г. А. Ближайшие перспективы развития мировой чёрной металлургии / Г. А. Лопухов / Электрометаллургия. – 2001. – № 1.

- Еланский Д. Г. Тенденции развития электросталеплавильного производства / Д. Г. Еланский / Электрометаллургия. – 2001.

- Гаврилов Ф. А., Цыбуля В. В. Влияние дуговых сталеплавильных печей малых объёмов на работу электрооборудования / Ф. А. Гаврилов // Электротехника и электроэнергетика Вестник приазовского национального технического университета № 20.

- Николаев А. А., Корнилов Г. П., Анохин В. В. Повышение электрической мощности дуговой сталеплавильной печи за счёт компенсирующих устройств / А. А. Николаев // Russian Internet Journal Electrical Engineering. 2015.

- Электрические промышленные печи. Дуговые печи и установки специального нагрева: Учебник для вузов / А. Д. Свенчанский, И. Г. Жердев, А. М. Кручинин и др./Под ред. А. Д. Свенчанского. М.: Энергоатомиздат, 1981.

- Никифоров Г. В. Энергосбережение и управление энергопотреблением в металлургическом производстве / Г. В. Никифоров, В. К. Олейников, Б. И. Заславец. М.: Энергоатомиздат, 2003. – 480 с.

- Николаев А. А. Исследование режимов работы дуговых сталеплавильных печей в комплексе со статическими тиристорными компенсаторами реактивной мощности. Часть 1 / А. А. Николаев, Г. П. Корнилов, И. А. Якимов // Электрометаллургия. – 2014. – № 5.

- Николаев А. А. Исследование режимов работы дуговых сталеплавильных печей в комплексе со статическими тиристорными компенсаторами реактивной мощности. Часть 2 / А. А. Николаев, Г. П. Корнилов, И. А. Якимов // Электрометаллургия. – 2014. – № 6.