К рабочим поверхностям деталей машин в зависимости от условий их эксплуатации предъявляют определенные требования по различным свойствам: износостойкости, жаростойкости, коррозионной стойкости и др. Прочность деталей достигается путем использования соответствующих материалов с необходимыми исходными свойствами. Иными словами, при проектировании машин необходимо исходить из прочности современных материалов.

Важнейшими факторами, определяющими эксплуатационную надежность и срок службы деталей и конструкционных элементов машин, являются также свойства материалов поверхностей этих деталей и элементов. Например, наземные здания и сооружения подвергаются разрушению под воздействием дождя, ветра и солнечных лучей, суда —от постоянного контакта с морской водой, химическое оборудование интенсивно изнашивается в результате агрессивного действия различных химикатов, жидкостей и газов, строительные машины изнашиваются от абразивного действия грунта и песка, изнашивание деталей машин общего назначения происходит в результате взаимного трения их рабочих поверхностей.

Увеличение размеров оборудования, повышение его быстродействия и производительности сопровождаются ужесточением условий работы его узлов и механизмов. Увеличение срока службы деталей машин можно обеспечить путем образования на поверхности этих деталей и элементов слоев или покрытий, обладающих высоким уровнем требуемых свойств — коррозионной стойкости при высоких температурах, износостойкости, твердости, жаростойкости и др.

Такой путь представляет значительные резервы экономии сырьевых ресурсов. Применение технологии улучшения свойств поверхности материалов расширяет перспективу проектирования и производства различного оборудования с более высоким уровнем эксплуатационных показателей, что, в свою очередь, позволяет сократить потребление энергии и повысить производительность труда в различных отраслях промышленности.

2 Преимущества и недостатки дуговой наплавки под флюсом

Название этого способа связано с тем, что дуга при наплавке электродными материалами (проволокой, лентой и др.) скрыта под слоем гранулированного флюса, предварительно насыпаемого на поверхность основного металла.

Возможность наплавки при большой силе тока и высокой погонной энергии обеспечивает этому способу высокую производительность при хорошем качестве наплавляемого металла, и благодаря этому данный способ занимает господствующее положение в области автоматической наплавки. Дуговая наплавка под флюсом имеет следующие преимущества:

Выбор и способы получения заготовок деталей машин

... и т. д.). Способ получения заготовки определяется назначением и конструкцией деталей машин, материалом, требованиями к точности и ... в себя получение заготовок, механическую обработку резаньем и построения машин и их элементов, а также требования ... из шестигранного прутка, а не из круглого. Заготовка должна иметь несколько большие размеры, чем обработанная деталь, т. е. предусматривается слой металла, ...

1) высокая производительность процесса при наплавке изделий простой формы с большой площадью наплавляемой поверхности;

2) простота осуществления процесса, не требующего высокой квалификации сварщика;

3) возможность получения хорошего внешнего вида валика;

4) хорошие условия труда, связанные с отсутствием разбрызгивания электродного металла (поскольку дуга скрыта под слоем флюса).

Вместе с тем этому способу наплавки присущи следующие недостатки:

1) более высокая стоимость оборудования, чем для ручной дуговой наплавки покрытыми электродами;

2) непригодность для наплавки мелких изделий сложной формы.

3 Наплавка электродной лентой под флюсом

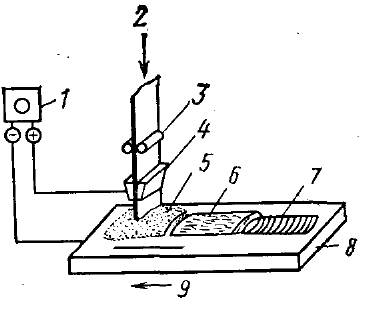

В 50-х годах в СССР был разработан способ наплавки ленточным электродом, согласно которому дуговую наплавку под флюсом, как показано на рис.1, осуществляют с помощью электрода в виде широкой стальной ленты, располагаемого в процессе наплавки практически под прямым углом к основному металлу .Наплавка ленточным электродом обладает следующими преимуществами:

1) получение плоского валика наплавленного металла, достаточно большой ширины (примерно равной ширине ленточного электрода);

2) возможность наплавки слоя требуемой толщины за один-два прохода, что обусловлено малой глубиной проплавления основного металла и в связи с этим незначительным влиянием его на состав наплавленного слоя (доля разбавления составляет 10—20%);

3) высокая производительность в связи с возможностью наплавки с высокой скоростью при большой силе тока.

Рассматриваемый способ получил быстрое развитие и нашел

широкое применение для наплавки коррозионно-стойкой стали,

сплава «инконель» и других коррозионно-стойких наплавочных материалов.

Производительность способа может быть еще более повышена, в частности путем увеличения ширины ленточного электрода и применения многоэлектродных головок.

На практике используют ленточные электроды шириной до-180 мм, однако при наплавке постоянным током увеличение размеров наплавочной ванны сопровождается нарушением формы наплавляемого валика под действием магнитного дутья. В поиске путей решения этой проблемы предложен способ наплавки в магнитном поле.

Многоэлектродная наплавка может быть осуществлена несколькими вариантами, один из которых — наплавка двумя электродными лентами с использованием двухэлектродной головки с питанием от одного источника. При двухэлектродной ленточной наплавке достигают скорости наплавки 30 см/мин„ что почти в 2 раза больше, чем при наплавке одним электродом.

При этом получают валик наплавленного металла с хорошим внешним видом.

Применение настоящего способа требует наличия специального сварочного оборудования и оснастки. Он наиболее производителен по сравнению с прочими дуговыми методами наплавки. Его рационально применять при больших объемах наплавки на прямолинейных участках детали или на деталях, имеющих поверхности вращения большого диаметра. Наплавка криволинейных коротких швов, штампов с криволинейной формой ручьев, деталей с поверхностью вращения небольшого диаметра данным способом невозможна.

Таблица 1 Примеры промышленного применения наплавки ленточными электродами в зависимости от назначения наплавленного слоя

|

Назначение наплавки |

Материал ленты |

Марка флюса |

|

Защита от коррозии и эрозии деталей гидротехнических сооружений………………………… Покрытие медью деталей подпятников подшипников крупных турбогенераторов перед заливкой баббитом… Облицовка деталей из закаливающейся стали перед их сваркой……………………………………………………. Восстановление размеров изношенных изделий………. |

Сталь Х18Н10Т Медь М-2 Сталь 08 Сталь 65Г |

АН-26 АН-20 АН-348 АН-60 |

рис. 1. Схема процесса наплавки ленточным электродом под флюсом:

2 — ленточный электрод; З — ролики подачи электрода; 4 — мундштук (токоподвод );

4 Технология наплавки холоднокатаной электродной лентой

Устойчивость горения дуги и качество наплавки зависят от многих факторов: качества подготовки поверхности изделия под наплавку, размеров и состава электродной ленты, вылета и скорости подачи электрода, толщины наплавленного слоя и состава флюса, магнитного дутья и др.

Перед наплавкой поверхность детали должна быть тщательно очищена, особенно это важно при наплавке никеля и его сплавов. При наплавке на загрязненную поверхность края валиков получаются «рваными», а это часто является причиной образования внутренних дефектов и непроваров. Небольшие неровности, например вмятины от окалины на поверхности изделия, допускаются, они не влияют на качество наплавки.

Вылет электрода определяет уровень предварительного подогрева ленты. Незначительный вылет приводит к слабому подогреву ленты и способствует увеличению глубины проплавления. Вылет электрода должен быть больше, чем насыпная высота флюса. Увеличение вылета более 30 мм приводит к уменьшению глубины провара и росту производительности расплавления. Если же вылет электрода чрезмерно велик, то дуга становится неустойчивой и появляется опасность возникновения пористости в наплавленном металле. При этом свободный конец электрода из-за перегрева теряет жесткость, становится мягким и отгибается при наплавке под действием сопротивления флюса. Сварочная ванна может обнажаться и наплавленный металл становится некачественным. Загиб электрода может повлечь за собой обрыв дуги и прекращение процесса наплавки.

Обычно вылет для всех размеров и составов лент должен находиться в пределах от 20 до 35 мм, наиболее часто наплавка производится при вылете 25—30 мм.

Химический состав ленты, определяющий ее электропроводность, оказывает влияние на глубину проплавления. Ленты из хромоникелевых сплавов имеют большое сопротивление и, при одинаковом с низкоуглеродистой лентой вылете, больше нагреваются и дают меньшее проплавление основного металла при одних и тех же параметрах режима.

Состав флюса выбирают из соображений таким образом, чтобы получить стабильное плавление электрода, свободное удаление шлака, удовлетворительную смачиваемость основного металла наплавленным, минимальный и равномерный провар, удовлетворительное формирование валиков и др.

При выборе зернистости флюса учитывают тот факт, что флюс с более мелким зерном способствует образованию сегрегации, его расход увеличивается, а наплавленный металл обогащается легирующими элементами, содержащимися во флюсе.

Для выполнения наплавок на больших токах пригодны не все флюсы. Трудности наплавки, особенно коррозионно-стойких сплавов, под флюсом 48-ОФ-10 заключаются в набегании шлака перед электродом, в результате чего образуются поры. Весьма существенно это сказывается при наплавке цилиндрических деталей.

Если флюс выбран правильно, то при больших токах улучшается плавность перехода от наплавленного валика к основному металлу, а поверхность становится более гладкой.

Толщина слоя флюса оказывает влияние на процесс наплавки и формирование наплавленного валика, особенно при наплавке цилиндрических деталей. Слой флюса должен надежно защищать зону наплавки и обеспечивать возможность визуального контроля за процессом наплавки. Случайные вспышки дуги через слой флюса свидетельствуют о достаточной толщине последнего.

В начале процесса наплавки толщину слоя флюса устанавливают 30—35 мм, а затем, после опробования режимов, регулируют ее более точно. Слишком тонкий слой флюса может пробиваться дугой, не обеспечивая при этом достаточной защиты сварочной ванны.

Если слой флюса оказывается слишком толстым, то без всякой необходимости увеличивается его расход, особенно при небольшой скорости наплавки. Систематический выход газов из зоны сварки, особенно при тяжелом флюсе, затрудняется, он происходит взрывообразно, что приводит к побитости поверхности наплавки. Кроме того, толстая шлаковая корка труднее отделяется от наплавленного металла. При большой толщине флюса губки токоподвода, находящиеся над расплавленным шлаком, засоряются и процесс наплавки может прерваться.

Образование пор в наплавленном металле частично связано с загрязненностью наплавляемой поверхности и электродной ленты. Чтобы избежать образования пор, поверхность детали подвергают пескоструйной обработке, а ленту очищают или обезжиривают уайт-спиритом механизированным способом, позволяющим одновременно с очисткой производить перемотку ленты.

Очищать ленту от загрязнений и смазки можно в горячей воде с последующим травлением в растворе следующего состава: 100 г/л бихромата калия, 10— 20 г/л серной кислоты плотностью 184 г/см3. Температура воды 50°С, выдержка в воде 15—20 с. После травления ленту тщательно промывают в холодной воде и просушивают.

Поры в сварных швах появляются также из-за чрезмерной влажности флюса, недостаточной защиты зоны сварки от воздуха, неудовлетворительного качества флюса и его несоответствия основному металлу.

Поглощение газов металлами происходит при сварке в дуговом промежутке и в сварочной ванне. Важной составляющей при этом является водород. При низком содержании кремния в металле шва (0,03—0,05%) окись углерода также является причиной образования пор. При более высоком содержании кремния (0,1 — 0,15%) бурное выделение окиси углерода способствует образованию пор.

При ухудшении защиты зоны сварки пористость может быть вызвана азотом и серой.

Для уменьшения пористости швов флюсы перед наплавкой прокаливают при следующих режимах: флюсы АН-348А, ОСЦ-45, АН-26 и керамические флюсы при температуре 350—400°С с выдержкой 4 ч, флюс 48-ОФ-10 при температуре 950—1050°С в течение 4,5—5,0 ч. Прокаленные флюсы должны иметь влажность не более 0,1%.

Уменьшение количества пор в сварном шве достигается при увеличении во флюсе содержания СаF 2 , SiO2 , МnО, МgО и снижении СаО, К2 О, Nа2 О, FеО. Факторы, улучшающие дегазацию металла шва (уменьшение скорости наплавки, уменьшение сварочного тока, увеличение напряжения дуги), уменьшают количество пор в наплавленном металле.

Сварка при продольном расположении электрода, подобно сварке двумя электродами, увеличивает дегазацию и снижает образование пор в шве.

Наиболее важным фактором, определяющим устойчивость горения дуги и качество наплавки электродной лентой, является надежность контактов электрической цепи, в которую включена дуга. Нарушение контакта ленты с токоподводом приводит к несплавлению металла, образованию пор, подрезов и значительному ухудшению качества наплавленного металла. Чтобы избежать дефектов в наплавленном металле, необходимо обеспечить надежный подвод тока к электроду. Для этого губки токоподвода тщательно зачищают перед наплавкой до металлического блеска, очищают от пыли, флюса и металлической стружки. Они должны легко, не очень жестко, прижиматься к электроду.

Другим источником образования дефектов в наплавленном металле и ухудшения качества формирования является магнитное дутье. Оно приводит к несимметричности наплавки, образованию многочисленных подрезов, чешуйчатости и др. При увеличении сварочного тока магнитное дутье усиливается, что приводит к сильному отклонению дуги на конце электрода, особенно это проявляется при применении источников с крутопадающей внешней вольт-амперной характеристикой. Применение источника тока с пологопадающей характеристикой позволяет уменьшить влияние магнитного дутья. При наплавке цилиндрических деталей магнитное дутье можно уменьшить, если у концов наплавляемой цилиндрической детали с двух сторон установить скользящие токоподводы.

Другим способом, снижающим вредное воздействие магнитного дутья при больших скоростях сварки и наплавки, а также при больших сварочных токах (более 1000 А), является применение переменного тока.

При наплавке лентой можно использовать как постоянный, так и переменный ток. При переменном токе дуга горит нестабильно, наблюдается сильное разбрызгивание металла, образуются подрезы, толщина наплавленного слоя становится неравномерной по ширине валика. Качество наплавленного металла ухудшается с увеличением ширины ленты. Наплавка на постоянном токе обладает рядом преимуществ и при одинаковой производительности является более выгодной по сравнению с наплавкой на переменном токе. Поэтому, если есть возможность управлять магнитным дутьем, то лучше вести наплавку на постоянном токе. Однако при сильном магнитном дутье достоинства сварки на постоянном токе исчезают.

О влиянии полярности тока при наплавке электродной лентой имеются различные мнения. Применение обратной полярности предпочтительнее из-за высокой стабильности горения дуги и лучшего внешнего вида наплавленного металла. Многочисленные опыты по изучению влияния полярности тока при наплавке электродной лентой из аустенитной стали показали, что при токе до 650 А полярность тока на глубину проплавления не влияет, однако дуга в случае обратной полярности горит устойчивее, а склонность к образованию пор в наплавленном металле значительно понижается, при больших токах наоборот.

Глубина проплавления зависит от свойств и состава флюса. Для одних флюсов при наплавке на обратной полярности глубина проплавления уменьшается, а для других флюсов увеличивается. Поэтому при наплавке на токах менее 650 А для уменьшения глубины проплавления наплавку ведут по обратной полярности.

5 Влияние параметров режима на качество наплавки

Ток наплавки, скорость наплавки и напряжение дуги оказывают существенное влияние на качество наплавки и процесс формирования наплавленного металла. Сварочный ток и скорость наплавки — это два технологических параметра, которые взаимосвязаны. Оптимальное их сочетание с правильно выбранным составом флюса позволяет получить качественные наплавки и требуемые физико-механические свойства наплавленного металла.

Если ток наплавки мал, то образуется узкий валик с неровными краями и непроварами, дуга горит неустойчиво и гаснет, а лента, замыкаясь на изделии, нагревается и рвется при выходе из токоподводящих губок. Если же ток превышает оптимальное значение, то с увеличением тока ухудшается формирование валика. При большом токе и большой скорости наплавки происходит забегание шлака впереди электродной ленты.С увеличением сварочного тока увеличивается толщина наплавленного валика, а также растет глубина проплавления и производительность наплавки. С увеличением сварочного тока происходит выпучивание валика в средней его части, что обусловлено п имущественным горением дуги в середине ширины электродной ленты, в то время как при обычных режимах, при минимальном токе, валик становится двугорбый в; связи с большой задержкой дуги на концах электрода. Критерием соответствия сварочного тока выбранном электроду является линейная плотность тока, выражаемая отношением сварочного тока к ширине ленты. Оптимальная линейная плотность тока находится в пределах 8—14 А/мм. Высокое качество наплавленного металла возможно и на других токах, несколько больших либо меньших оптимальных. В работе для лент из углеродистых сталей определены критические значения тока, ниже которых валик по ширине резко уменьшается. Кромки валика становятся неровными, а плотность наплавленного металла ухудшается.

Между критическим током и шириной электрода существует пропорциональная зависимость. На практике сварочный ток изменяется в пределах 300— 2000 А.

Для лент шириной 20—40 мм скорость наплавки изменяется в пределах 0,15—0,55 см/с и зависит от сварочного тока, размеров ленты, марки электродного материала, состава флюса, формы изделия и т. д. Оптимальная скорость наплавки позволяет достичь необходимой глубины проплавления основного металла и производительности процесса наплавки.

При малых скоростях наплавки формируется ровный валик со слабо заметными слоями кристаллизации. Слишком малая скорость приводит к уменьшению глубины проплавления и увеличению толщины наплавленного слоя, его поверхность получается грубой и неровной. С дальнейшим уменьшением скорости появляется опасность образования неоплавления и прорыва жидкого шлака и металла сварочной ванны, в результате чего в наплавленном металле образуются поры.

На средних скоростях наплавки валики имеют менее ровную поверхность и резко выраженную чешуйчатость, ширина валика становится меньше ширины лепты.

При наплавке на больших скоростях в наплавленном металле образуются несплошности, увеличивается неравномерность валика по высоте, дуга горит не устойчиво, в наплавленном металле образуются шлаковые включения, появляются отдельные провалы поверхности наплавленного металлами несплавления.

За критическую скорость принимается повышенная скорость наплавки, при которой валик еще сохраняет сплошность, но его высота становится неравномерной.

На основании экспериментальных данных установлены критические значения скоростей наплавки, которые в первом приближении обратно пропорциональны ширине ленты. С увеличением ширины ленты критическая скорость наплавки уменьшается. Толщина наплавленного слоя также уменьшается при повышении скорости наплавки. I

Напряжение дуги оказывает существенное влияние на качество наплавленных валиков и, прежде всего, на вид поверхности наплавленного металла, мало влияет на производительность расплавления электрода и глубину проплавления основного металла. Оптимальное напряжение дуги зависит от материала электрода и типа флюса и определяется для коррозионно-стойких сплавов в пределах 26—32 В, износостойких 32—35 В, для восстановительных наплавок лентой из стали 08кп 28—31 В.

В случае применения легирующих флюсов слишком высокое напряжение дуги приводит к образованию подрезов. Для каждого флюса существуют весьма узкие пределы изменения напряжения дуги, позволяющие получить оптимальные результаты, на критической скорости слишком низкое напряжение затрудняет зажигание дуги, дуга становится неустойчивой, ширина валика резко уменьшается.

При больших колебаниях напряжения дуги валик по ширине сужается, толщина валика становится непостоянной по длине, а поверхность бугристой. Повышенное напряжение в сочетании с высокой скоростью наплавки приводит к образованию грубой и неравномерной поверхности наплавки, а дальнейшее повышение напряжения — к вытеканию сварочной ванны из шлаковой оболочки. С увеличением напряжения возрастает расход флюса, увеличивается объем шлаковой ванны, что затрудняет ее удержание при наплавке цилиндрических деталей, особенно малых диаметров.

Наплавка дугой низкого напряжения связана с затеканием жидкого шлака перед электродом, увеличивает глубину проплавления, уменьшает переход легирующих элементов из флюса в наплавленный металл.

Сварочный автомат для ленточной наплавки

Сварочная головка может применяться в наплавочных установках для наплавки тел вращения, плоских деталей, а так же деталей сложных форм:

- для восстановления железнодорожных колес методом наплавки колесных пар

- для наплавки крановых колес

- для наплавки валов и валков

- для восстановления прокатного, доменного и сталеплавильного оборудования (наплавка конусов, чаш доменных печей, поршней, седел, роликов)