Лазерная технология обеспечивает повышение производительности труда, точности и качества обработки, представляет практически безотходную технологию, удовлетворяющую требованиям по защите окружающей среды.

Применение лазеров для термической обработки основано на трансформации световой энергии в тепловую. Высокая концентрация энергии в световом потоке оптического квантового генератора позволяет нагреть поверхность до температурного диапазона ТО за очень короткое время.

Лазерная термообработка металлов и сплавов является весьма эффективным способом направленного изменения физико-химических и механических свойств поверхностных слоев. Так как сочетание этих свойств материала определяет многие эксплуатационные характеристики изделий, то методы лазерной обработки приняты в качестве средства их повышения.

Лазерная закалка и термообработка -один из самых первых технологических процессов с использованием лазерного излучения, основанный на очень высокой скорости нагрева и охлаждения материалов под действием лазерного излучения. Высокие скорости охлаждения приводят к формированию и фиксации большого количества неравновесных структур, обладающих в ряде случаев повышенными служебными характеристиками.

Механизм ЛТО заключается в фазовом превращении материала после его скоростного нагрева до температур выше температур фазовой перекристаллизации (вплоть до температур плавления) с последующим быстрым охлаждением обработанной зоны путем отвода тепла за счет теплопроводности материала изделия. Скорость охлаждения при температуре нагрева ниже температуры плавления составляет (5-10)*10 3 С/с, при кристаллизации из жидкого слоя-106 С/с (что в 103 раз больше скорости обычной закалки).

Отсутствие потребности в закалочной среде, высокая скорость операции, возможность локального упрочнения и упрочнения поверхностей детали в труднодоступных местах, регулирование глубины упрочнения, сведение к минимуму деформаций обрабатываемой детали, возможность закалки детали в собранном узле всё это относится к преимуществам лазерной закалки. К недостаткам лазерного упрочнения можно отнести небольшую глубину упрочнения и затруднительность обработки больших площадей.

Для автоматизации процесса ТО необходимы устройства погрузки и выгрузки деталей, а также устройства, которые обеспечат своевременную установку и удаление детали из оснастки.

1.Технологический анализ технического чертежа

1.1 Анализ эскиза

Проектирование участка механического цеха для обработки детали-представителя ...

... участок механического цеха для обработки детали - стакан подшипника Т50-1701253 с годовой программой выпуска участка - 41000 шт, детали - 8300 шт. 1. ОБЩИЙ РАЗДЕЛ 1.1 Описание конструкции Деталь - стакан подшипника, Т50-1701253 представляет ... на которое необходимо иметь запас деталей для бесперебойной работы сборочного цеха: 2-3 дня для крупных деталей; 5-7 дней для средних деталей; 7-10 дней для ...

1. Проектная работа- спроектировать специализированную оснастку, приспособления, средства механизации, автоматизации и контроля процесса легирования втулок из ст40 хромом на 1%.

2. Расчетная работа – а)Расчет режимов обработки; б) Выбор лазерной установки; вспомогательного оборудования

3. Пояснительная записка – 15-20 листов. Обоснование проекта, принцип функционирования, описание узлов.

4. Графическая работа : а- общий объём 3 листа А1; б – общий вид технологического комплекса – 1 лист; в – оснастка приспособление, средства механизации, автоматизации и контроля – 1- 1,5 листа; г – структурная схема установки и алгоритм функционирования комплекса – 0,5 – 1 лист.

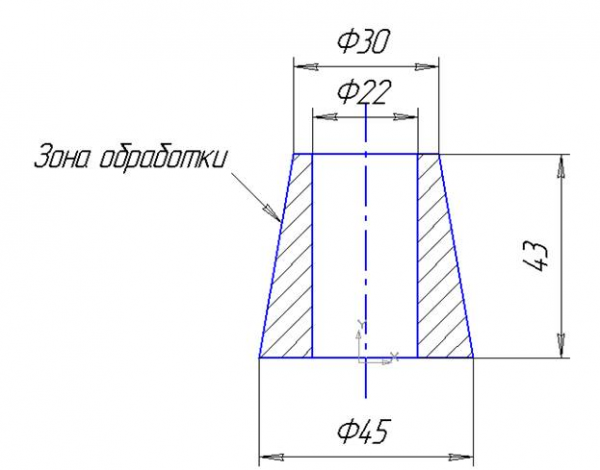

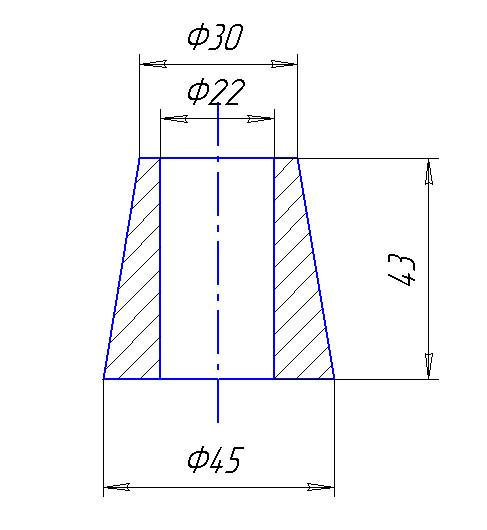

Эскиз заготовки

Рис.1

Механические и физические свойства стали Ст40

и легирующего элемента.

Свойства углеродистых сталей определяются содержанием углерода и применяемой обработкой. Горячекатаные, нормализованные и отожженные стали имеют феррито-перлитную структуру.

Увеличение содержания углерода (перлита) приводит к росту прочности и падению пластичности и вязкости стали, при этом порог хладноломкости существенно повышается. Структура закаленной стали зависит от содержания углерода и температуры нагрева под закалку.

Достоинствами углеродистых сталей является то, что в малых сечениях после закалки достигается высокая твердость в поверхностном слое и мягкая, вязкая сердцевина инструмента. Такие свойства благоприятны для такого инструмента, как ручные метчики, напильники, пилы, стамески, долота, зубила и т. д. В отожженном состоянии углеродистые стали имеют низкую твердость, в них легко при отжиге получается структура зернистого цемента, что обуславливает их хорошую обрабатываемость при изготовлении инструмента.

В данной работе материал заготовки это Ст40, сталь с процентным содержанием углерода в 0,4 %. Она относится к конструкционным сталям. Является наиболее распространённой в промышленности и машиностроении.

В качестве легирующего элемента мы будем использовать хром. Хром увеличивает коррозионную стойкость, прочность, жаропрочность. Широко применяется для легирования важных узлов и механизмов.

Таблица 1

| Материал | Ст40 |

| 1 | 3 |

|

273 K c а l |

440 14 48 |

|

473 K c а l |

500 12 47 |

|

673 K c а l |

540 11 46 |

|

873 K c а l |

560 9 39 |

|

1073K c а l |

716 5 28 |

|

1273K c а l |

695 5 27 |

|

1473K c а l |

680 6 30 |

Таблица 2

|

Мате- риал |

r, 10 3 кг/м 3 |

c P , Дж/кгК |

а, 10 -6 м 2 /c |

l T , Вт/мК |

s, 10 8 (ом м) -1 |

Т Пл , К |

DH Пд , кДж/кг |

Т КИП , К |

DH КИП МДж/кг |

| Cr | 7,18 | 453,9 | 29 | 94,5 | 0,083 | 2163 | 400 | 2953 | 6,7 |

| Fe | 7,87 | 450 | 22,7 | 79,9 | 0,098 | 1812 | 250 | 3473 | 6,27 |

1.2 Расчет массы заготовки

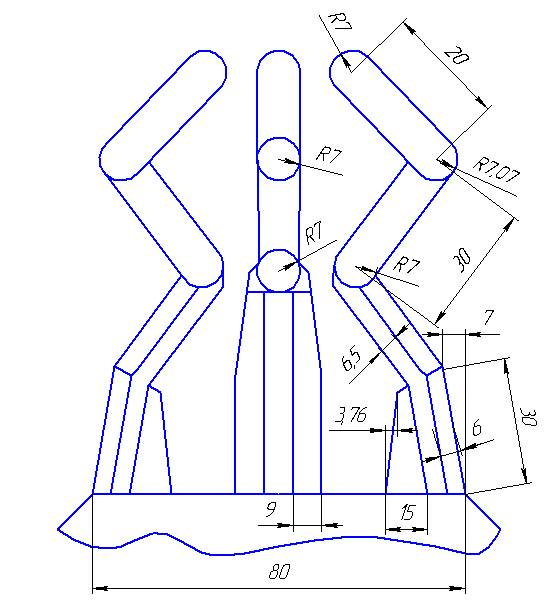

Рис.2

V целого усечённого конуса = 1/3*ПH(R2 + rR + r2 ) = 1/3*3,14 *43(22,52 +22,5*15*152 ) = = 45,01*1068,75 = 48104,44 (мм3 ) = 48,104*10-6 (м3 )

V цилиндра = SH = 43*3,14*112 = 16,337*10-6 (м3 )

V заготовки = 48,104*10-6 – 16,337*10-6 = 31,767 * 10-6 (м3 )

M=V*p

M=31,767*7,85*10 -3 =0,249 (кг)

1.3Анализ технического задания

Проанализировав техническое задание, физические, механические и технологические свойства сплава ВТ22, рассчитав массу заготовки можно сделать следующие выводы:

1. Производство массовое, поэтому необходимо стремиться к тому чтобы основное время было меньше или сопоставимо с подготовительным временем, что достигается применением средств механизации и автоматизации.

2. Обработку будем производить лазерной установкой

3. Учитывая время на базирование и установку, необходимо автоматизировать процесс

4. Так как осуществляется полная автоматизация процесса, необходимо разработать алгоритм функционирования комплекса с целью дальнейшего полного программного обеспечения.

2.Расчет режимов обработки и выбор основного и вспомогательного технологического оборудования для ЛТО.

2.1 Расчет режимов обработки

В данном расчете проводится сравнение технологических показателей:

Мощность источника излучения, скорость обработки, время обработки, диаметр пятна. Для того чтобы пролегировать материал на глубину 0,2 мм вполне достаточно плотности мощности q=5*10 8 Вт/м2 .

L t = (4at)0,5 ,где a=22,7*10-6 м2 /с

Определим время воздействия:

T возд= (0,2*10-3 )2 /4*22,7*10-6 =0,4 мс

L t =(4*7,9*10-6 *2,5*10-3 )0,5 =2,3*10-4 м

Определим диаметр пятна:

R п= 5Lt =1 мм ; d=2 мм

Находим мощность:

P=q*S n =5*108 *3,14*1*10-6 =15,7*102 =1570 Вт

Рассчитаем энергию:

W=P*t=1570*0,4*10 -3 = 0.628 Дж

Находим скорость обработки:

V обр =f*d*0,6=20*2*10-3 *0,6=0,024 м/с

2.2 Расчет штучного времени

1)T шт =Tосн +Tвсп

S обр пов =П(R+r)l =3,14*(22,5+15)*43,65=5139,68 мм2

S пятна = ПR2 =3,14*1=3,14 мм2

2) N имп = 5139,68/3,14*0,6=1640 ,где 0,6 коэффициент перекрытия

T осн =1640/20 = 82 с

Расчет вспомогательного времени:

T всп =Tосн =82 с

T шт =164 с

2. 2 Выбор лазерного технологического комплекса .

Выбор основывается на выборе необходимых технологических

характеристик, таких как мощность лазерного излучения, диаметр пятна излучения, энергия в импульсе, частота следования импульса,

позволяющих произвести процесс ТО изделия.

Универсальные лазерные установки серии LRS предназначены для выполнения технологических операций лазерной сварки, наплавки, поверхностного термоупрочнения. Отличительной особенностью лазерной обработки является высокая скорость нагрева металла в сочетании с локальностью воздействия лазерного луча. Благодаря этому сварка происходит с нагревом деталей только в зоне воздействия лазера, исключая таким образом возможность термических искажений геометрии свариваемых изделий.

Широкий диапазон изменения выходных параметров излучения лазера создает возможности использования установок для работы с изделиями, изготовленными как из конструкционных сталей, так и из цветных металлов и сплавов с максимальными размерами 300х200х100 мм и весом до 100 кг.

Установки серии LRS включают в себя лазерный излучатель с системой фокусировки и наблюдения, источник питания с блоком охлаждения лазера, ручной двухкоординатный стол и пульт управления. Возможность плавного вертикального перемещения излучателя лазера по высоте в сочетании с трехкоординатным перемещением обрабатываемых деталей расширяет инструментальную зону обработки, создает дополнительные удобства для работы оператора и обеспечивает оперативность технологической перенастройки машины для работы с новыми изделиями.

Наличие в составе установки оптической контрольно-фокусирующей системы со стереоскопическим микроскопом позволяет производить точное совмещение места сварки с центром лазерного луча и контролировать выполнение технологических операций. Система наблюдения, в соответствии с медицинскими требованиями, оснащена оптическим фильтром, отрезающим лазерное излучение и устройством защиты глаз оператора от вспышки в момент сварки, что обеспечивает полную безопасность работ.

Характеристики

Таблица 4

| Модель | LRS-100 | LRS-150 | LRS-200 | |

| Длина волны изучения, мкм | 1,06 | |||

| Режим работы | Импульсно — периодический | |||

| Энергия импульса излучения, Дж | до 40 | до 60 | до 80 | |

| Длительность импульса излучения, мс | 0.2 — 20 | |||

| Частота следования импульсов излучения, Гц | От 0.5 до 20 | |||

| Средняя мощность излучения, Вт | до 100 | до 150 | до 200 | |

| Пиковая мощность излучения, кВт | 4 | 6 | 8 | |

| Диаметр сфокусированного пучка, регулируемый, мм | От 0.3 до 2.0 | |||

| Расходимость, м.рад | меньше 10 | |||

| Диапазон перемещения стола: | Стола X-Y , мм

Излучателя Z 1 ,мм Детали Z 2 ,мм |

100х150

200 300 |

||

| Размеры оперативной зоны, мм | 10 | |||

| Точность позиционирования, мкм | ±20 | |||

| Габариты, мм | 450х850х1100 | |||

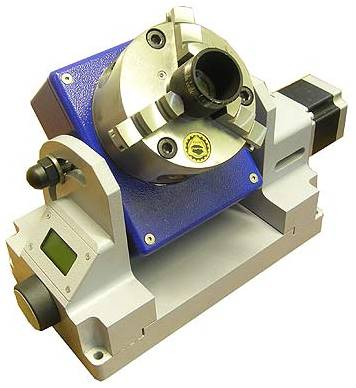

Рис.3

2.4 Выбор устройства вращения

В качестве устройства вращения заготовки выберем необходимое оборудование , для этого рассчитаем частоты оборотов необходимых для обработки:

N=V обр /2ПR=0,04/6,28*28*10-3 =0,73 об/мин

Где V обр- скорость обработки, R радиус обрабатываемой поверхности.

Рис. 4

Данный тип поворотного устройства идеально подходит для нашей технологической задачи, так как представляет из себя более новую модель, позволяющую выставлять нужных угол для обработки поверхности.

Также устройство может быть также использовано для различных случаев применения как самостоятельный поворотный механизм высокой точности с компьютерным управлением.

Автоматическое устройство вращения включает в себя поворотный механизм с кулачковым патроном, шаговый двигатель, систему управления с интерфейсом пользователя, разъем питания и синхронизации. Конструкцией устройства предусмотрена возможность изменения угла наклона оси вращения от 0 до 90°.

Интерфейс управления устройством вращения состоит из устройства отображения информации (знакосинтезирующий двухстрочный дисплей) и устройства ввода информации (поворотный энкодер с функцией кнопки).

Интерфейс позволяет оператору задать необходимые для выполнения работы параметры:

- диаметр детали,

- выбор начальной точки шва,

- параметры точек прихвата и режимов выполнения операции прихвата,

- расстояние между импульсами лазера (перекрытие),

- частоту повторения импульсов лазера,

- угол поворота в режиме выполнения сварки,

- задание времени включения подачи вспомогательного газа,

и после этого выполнить в соответствии с заданными параметрами технологическую операцию в режиме сварки. После выполнения сварочного шва на заданный угол, система вернет патрон в исходное положение и перейдет в ожидание команды повтора.

Основные параметры приведены в таблице 5.

Таблица 5

Характеристики вращателя:

Минимальный шаг поворота

30″

Диапазон скоростей вращения

0 – 6,5 об./мин.

Диаметр проходного отверстия

20 мм

Диаметры зажимаемых деталей

2 – 80 мм

Напряжение питания

24 В

Вес

10 кг

Габаритные размеры

350*200*190 мм

В патрон вращателя зажимается цанга, на которую робот автоматически будет вставлять и вынимать заготовку. В продаже имеется ряд различных видов и конфигураций цанг.

Рис.5

Цанговый патрон в комплекте с семью цангами 6 / 8 / 10 / 12 / 16 / 20 / 25 мм и зажимным ключом в пластиковом кофре.

Предназначен для использования с фрезерными станками.

Opti F25/F30/F40/F45

Цанговый патрон Морзе 4 / М16 / ER32 с комплектом цанг 7 шт. 6-25 мм

2.5 Выбор бункерно-ориентирующего устройства

В данном курсовом проекте для ориентирования и подачи заготовок, используем вибрационное загрузочное устройство, а именно вибробункер.

Вибрационные устройства просты по конструкции , надежны по эксплуатации и просты в регулировке. Отсутствие в них движущихся захватно- ориентирующих органов исключает заклинивание заготовок, в связи с чем исключается необходимость в дополнительных предохранительных механизмах.

Равномерная постоянная скорость движения деталей по лотку создает благоприятные условия для осуществления ориентации сложных деталей.

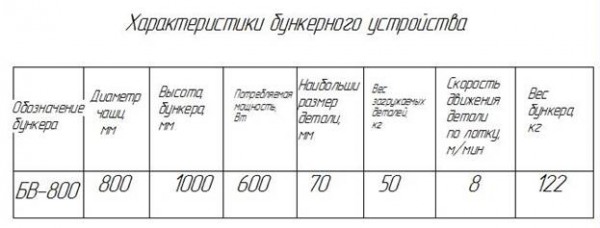

Учитывая размеры заготовки, выберем бункер БВ 800 (рис.5) Чаша бункера установлена на несущем диске , к которому посредством скоб крепятся или радиально расположенных стержня квадратного или круглого сечения. Внизу к плите на скобах укреплены такие же торсионные стержни. Торсионы и соединяются вместе посредством шатунов. Возбуждающие импульсы от электромагнитного вибратора, передаются на торсионы , которые скручиваясь на определенный угол, позволяют совершать чаше необходимые колебания.

Данная интересна тем, что позволяет легко и просто производить настройку бункера на нужную частоту.

Так как жесткость колебательной системы зависит от длины торсионов, то изменяя её перестановкой шатунов, можно менять частоту собственных колебаний бункера.

Помимо удобства регулировки и сборки такое исполнение бункера является достаточно простым и надежным в эксплуатации, так как обеспечивает жесткое крепление пружинящих элементов.

Рис.6

Таблица 8

Далее деталь будет скатываться по желобу на ровную поверхность

2.6 Выбор робота

В качестве устройства загрузки- выгрузки , для уменьшения вспомогательного времени , на установку детали будем применять промышленного робота.

При выборе робота необходимо учитывать требования к роботу, участвующему в данном технологическом процессе. Грузоподъемность робота должна быть не менее 0,300 кг , число степеней подвижности не меньше 5-и, угловое перемещение не менее 180 0

KAWASAKI F-SERIES:

FS06N (FS06L)

Грузоподъемность, Угол поворота

JT 1 320

JT 2 245

JT 3 520

JT 4 540

JT 5 290

JT 6 720

Максимальная скорость

JT 1 240 (200)

JT 2 200 (140)

JT 3 250 (200)

JT 4 430 (360)

JT 5 430 (360)

JT 6 720 (600)

Повторяемость, Рабочая зона, Установка

Масса 165 (170)

Контроллер, Примечание

Рис.7

Захватывающее устройство робота

Рис.8

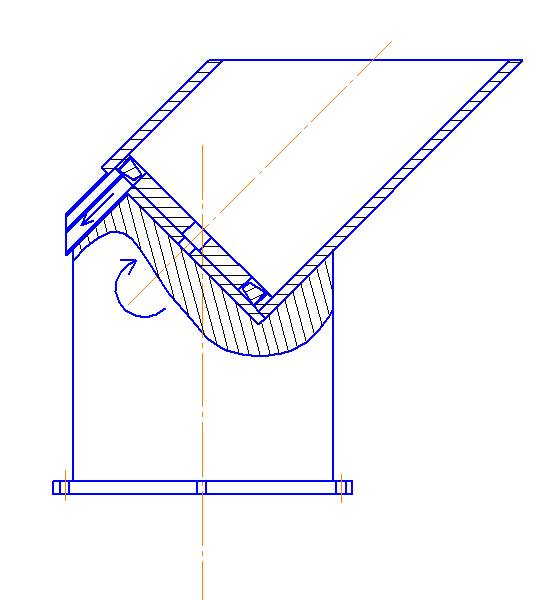

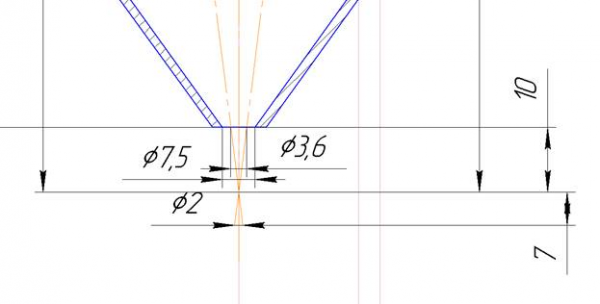

Для определения расстояния от сопла до обрабатываемой поверхности нам необходимо воспользоваться подобием треугольников.

100/х = 14/1, следовательно расстояние от точки фокуса до обрабатываемой поверхности равно 7 мм. А общее от сопла 17мм.

Рис.9.

3 Разработка алгоритма автоматизации и средств контроля ЛТО

При автоматизации всего технологического комплекса повышается качество обрабатываемых деталей , совершенствуется производство труда, а главное снижаются затраты , исключается воздействие человеческого фактора при ТО ответственной детали.

Для автоматизации технологического процесса необходимо автоматизировать этапы : подачи заготовок, установки заготовок в оснастку, обработки заготовки ЛИ, снятие заготовок.

Для автоматизации подачи заготовок используем бункерное устройство. В него загружается партия заготовок и в процессе работы они ориентируются, откуда подаются с периодичностью в 24,336 с ,также используем робота для автоматической установки заготовок в оснастку. Для контроля наличия заготовки в зоне захвата робота используем оптический датчик. Наличие детали в оснастке контролируется оптическим датчиком. При наличии детали в оснастке происходит включение устройств вращения и перемещения, включается лазерный луч. Все изменения контролируемых параметров будут поступать на компьютер, это позволит иметь полную информацию о процессе ЛТО.

4. Принцип построения и функционирования автоматизированного комплекса

4.1 Принцип функционирования комплекса

После того как разработка автоматизированного комплекса закончена, произведен расчет технологических параметров, выбрано основное и вспомогательное оборудование, происходит его монтаж, составляется программа функционирования комплекса.

Функционирование автоматизированного комплекса происходит следующим образом:

Подается электропитание на технологическое оборудование. Запускается программа с компьютера. Приводятся в готовность все системы контроля.

Приводится в работу бункерное устройство (вибрация) после попадания заготовки в устройство вибрационного типа, происходит ориентация её в пространстве, далее сигнал о поступлении детали в лоток бункера подается на компьютер, который выдает обратный сигнал на приведение робота в действие. Робот забирает из лотка заготовку, перемещает и устанавливает деталь в патрон станка, вследствие чего происходит базирование и зажим детали. Включается вращатель, одновременно подается лазерное излучение – происходит обработка детали

После завершения обработки, происходит отключение лазерного излучения и устройства вращения, робот снимает готовую деталь с цанги и перемещает деталь в контейнер с готовыми изделиями . Процесс повторяется.

4.2Алгоритм функционирования технологического комплекса для лазерной закалки

1) Включение электропитания технологического комплекса (Бункерно-ориентирующего устройства, робота, лазерной установки, вращателя)

2) Подача заготовки в зону захвата робота

3) Включение робота ( наклон робота на 85 градусов, подъём руки робота на 20 градусов, захват заготовки)

4) Контроль

5) Возврат робота в первоначальное положение, поворот на 180 градусов, наклон на 40 градусов, подъём руки на 14 градусов.

6) Фиксация заготовки в патроне на цанге

7) Контроль

8) Возврат робота в первоначальное положение

9) Подъём стола на 110 мм

10) Выдвижение излучателя по оси у на -120 мм

11) контроль

12) включение вращателя

13) Включение лазерного излучения

14) Контроль ( Полного оборота вращателя)

15) Выключение лазерного излучения

16) Контроль

17) Переход на следующую дорожку ( продольное перемещение излучателя на 2,3 мм)

18) Повтор операций 13-18 раз

19) Выключение вращателя

20) Контроль

21) Отвод излучателя по оси у на 120 мм

22) Наклон робота на 40 градусов, подъём руки на 14 градусов, поворот на 145 градусов, наклон робота на 50 градусов,подъём руки на 10 градусов, сброс детали в контейнер.

23) Контроль

24) Повтор операций 2-23 в течение смены

25) Выключение электропитания технологического комплекса

Заключение

В данной работе произведена полная автоматизация ЛТК для лазерного легирования внешней конусной поверхности втулки.

По результатам энергетического расчета выбрано основное технологическое оборудование (LRS 100) и вспомогательное(автоматизированный привод вращения фирмы ООО «ОКБ «БУЛАТ», цанговый патрон Морзе 4 / М16 / ER32 с комплектом цанг 7 шт. 6-25 мм, робот KAWASAKIF-SERIESFS06N (FS06L) и бункерное устройство.

При отлаженной работе спроектированного технологического комплекса за смену производится 176 детали.

На основе проделанной работы можно сделать следующие выводы: При автоматизации технологического процесса повышается качество обрабатываемых деталей, увеличивается производительность труда, а главное снижаются затраты и исключается воздействии человеческого фактора при обработке ответственных деталей.

Список литературы

[Электронный ресурс]//URL: https://drprom.ru/referat/po-lazernomu-oborudovaniyu/

1. Таблицы физических величин: Справочник/ Под ред. И. К. Кикоина М.: Атомиздат, 1976. 1008 с.

2. Учебное пособие «Материаловедение» И.С. Давыдова, Е.Л. Максина.

М-2006.

3.Технология обработки концентрированными потоками энергии: Учебное пособие А.А.Паркин.СамГТУ.Самара,2004- 497с.

4. Козырев Ю.Г.Промышленные роботы: Справочник.-2-е изд.,перераб. И доп.- М.: Машиностроение,2005.-392 с.: ил.

5. Н.И. Камышный «Автоматизация загрузки станков».-М.: «Машиностроение» 1977.

6. В.А.Мозжечков. Пневматические элементы и приводы роботов.:Учебное пособие./Тула:ТулПИ,1989 — 93с.

7.www.laser-bulat.ru

8.www.newlaser.ru

9.www.laser-technologies.ru