Список литературы:……………………………………………………………………………………….. 12

Трубчатые дизель-молоты с ударным распыливанием топлива и со свободным падением ударной части широко применяются в СССР и за рубежом для завивки в грунт различных свайных элементов. Молоты этого типа обеспечивают совокупное воздействие на сваю удара и усилия от взрыва топлива в камере сгорания, что существенно увеличивает эффективность сваебойных работ.

Ярко выраженная тенденция к повышению производительности и эффективности всех видов строительных работ отражается и на требованиях к сваебойным молотам. Однако возможности дальнейшего повышения эффективности молота путем увеличения энергии удара для молота с регламентированной массой ударной части практически исчерпаны. Дальнейшее повышение энергии удара возможно путем увеличения скорости ударной части в момент удара (что ограничивается прочностью забиваемой сваи) или путем увеличения высоты подскока ударной части (что приводит к снижению частоты ударов).

Эти граничные условия и предопределяют основное направление повышения эффективности сваебойных работ — повышение единичной мощности сваебойного молота. Единичная, мощность дизель-молота может быть повышена двумя способами — увеличением массы ударной части и повышением частоты ударов.

Увеличение массы ударной части дизель-молота до 7500 и 15000 кг позволяет забивать в грунт тяжелые и сверхтяжелые сваи-оболочки, заменяющие собой десятки свай средних типоразмеров, что позволяет достигнуть существенной экономии материала, времени и снижения трудозатрат.

Вместе с тем, в ряде случаев наиболее рационально применять легкие и средние сваи; при этих видах сваебойных работ повышение производительности обеспечивается применением быстроходных дизель-молотов с увеличенной частотой ударов. Для дальнейшего повышения эффективности совершенствуется процесс сгорания в двигателе дизель-молота, повышается долговечность молота, улучшаются условия эксплуатации (применяются специальные наголовники и устройства для бескопровой бойки).

Сваебойные дизель-молоты являются энергетически автономными машинами и практически вытеснили со стройплощадок другие сваебойные средства, требующие подвода энергии. В последнее время широко используются гидравлические экскаваторы в качестве базовой машины для навески копрового оборудования. В этом случае наиболее рационально применение гидравлического молота простого или двойного действия с приводом от двигателя копровой установки. Такая гидрофи-цированная копровая установка также энергетически автономна.

Специфика формирования технологической части дипломного проекта

... эффективности и т.д. Технико-экономическое обоснование предложения на основе результатов апробации или прогнозов, разработка четкой инструкции по внедрению и пр. Чаще всего в основу технологической части дипломной работы ... сроков реализации и оформления результатов. Роль технологической части дипломной работы Технологический раздел дипломной работы играет важнейшую роль в подготовке и оценке ...

DELMAG (ФРГ)

Фирма Delmag, выпускавшая до последнего времени три модели трубчатых дизель-молотов с ударным распыливанием топлива D-5, D-12, D-22 с ударной частью массой соответственно 500, 1250, 2200 кг, дополнила номенклатуру дизель-молотами моделей D-30, D-36, D-44, D-55 с ударной частью 3000, 3600, 4900 и 5400 кг. Эти молоты имеют существенные конструктивные отличия от ранее выпускаемых.

Рабочий цилиндр дизель-молотов выполнен литым и имеет горизонтальные круговые ребра охлаждения, отлитые за одно целое с корпусом рабочего цилиндра, что снижает трудозатраты при изготовлении и улучшает охлаждение. В нижней и верхней частях цилиндра имеются выступы для крепления к металлоконструкциям (для бескопровой бойки).

Топливный и смазочный баки вынесены на направляющую трубу, что осложняет заправку в процессе эксплуатации, но снижает нагрев топлива. Эти конструктивные особенности делают работу молота более стабильной, особенно при высокой температуре окружающего воздуха и при длительной непрерывной работе. Молот оснащен хорошо регулируемым топливным насосом к смазочным насосом, подающим масло в зону шаботных компрессионных колец и в рабочий цилиндр. Наголовник имеет широкие захваты, подвижно фиксирующие его относительно направляющих копровой установки.

Дизель-молоты D-44 и D-55 обладают высокой энергией удара и используются преимущественно для забивки тяжелых свай-оболочек. Например, молот D-44 использовался для забивки стальной трубы диаметром 2800 мм, длиной 36 м и массой 64 г. За десять ударов в конце процесса погружения суммарная величина осадки сваи-оболочки составляла 4 мм, в то время как при использовании в тех же условиях паровоздушного молота с ударной частью массой 6000 кг суммарная величина осадки была лишь 0,4 мм.

Дизель-молот D-55 используется для забивки стальных свай-оболочек диаметром до 3300 мм, длиной 42 м и массой 120 т при возведении портовых сооружений.

Таблица 1.

| Техническая | характеристика | |||

| трубчатых дизель-молотов | фирмы | Delmag | ||

| с ударным распыливанием топлива | ||||

| U-30 | D-36 | D-li | D-55 | |

| Масса ударной части, кг … | 3000 | 3600 | 4300 | 5400 |

| Наибольшая потенциальная энер | ||||

| гия ударной части, кгс-м . | 7500 | 10200 | 12000 | 16200 |

| Частота ударов, удар/лшм . | 39—60 | 37—53 | 37—56 | 36—47 |

| Высота молота, мм . . . . | 4320 | 4563 | 4830 | 5410 |

| Ширина захватов, мм ….

|

— | 720 | 720 | 720 |

| Емкость топливного бака, л . | 38,5 | 83 | 88 | 88 |

| Расход топлива, л/ч …. | 11 | 14 | 17 | 21 |

| Емкость масляного бака, л . | 7 | 17 | 18 | 18 |

| Расход масла, л/ч ….. | 1,5 | 1,3 | 3 | 3 |

| Наибольшее усилие, передаваемое | ||||

| на сваю от вспышки топлива | ||||

| (при Р:=91 кгс/см2 ), кгс . | 100000 | 180000 | 200 000 | 250 000 |

| Наибольший наклон забиваемой | ||||

| сваи, град …… | 45 | 45 | 45 | 45 |

| Масса молота (сухая) с кошкой, | ||||

| без наголовника, кг | 5600 | 7596 | 10200 | 11956 |

Кроме того, тяжелые дизель-молоты используются для забивки стальных труб меньшего диаметра (508 и 724 мм, масса 5000 кг) в плотные грунты и под наклоном.

Фирма Delmag выпускает дизель-молот с устройством для бескопровой бойки для забивки железобетонных свай-оболочек и стальных труб большого диаметра. Молот состоит из наголовника, закрепляемого на свае-оболочке, и корпуса, фиксирующего молот относительно наголовника и сваи-оболочки. На корпусе предусмотрены направляющие для кошки, используемой для установки молота и сваи на точку забивки и для запуска молота. Корпус устройства имеет прорези для обслуживания молота и доступа воздуха к ребрам охлаждения рабочего цилиндра.

BRITISH STEEL PILING (Англия)

Фирма British Steel Piling, производившая до последнего времени три модели дизельных молотов DE-20, DE-30, DE-40 (с ударной частью массой соответственно 907, 1814, 2270 кг) со свободным падением ударной части и ударным распыливанием топлива, расширила свою программу выпуском двух новых моделей DE-30B и DE-50B. Новые модели дизель-молотов отличаются технологичностью изготовления, имеют устройства для закрепления непосредственно на шпунте, что позволяет использовать их при бескопровой бойке. Новая конструкция шабота (с пятой, соответствующей профилю забиваемого шпунта) исключает необходимость применения наголовника.

Таблица 2.

| Техническая характеристика | ||

| трубчатых дизель-молотов моделей DE-30B и | DE-50B | |

| -с ударным распыливанием топлива фирмы | British Steel | Piling (Англия) |

| Дг.-ЗОЗ | ДЕ-50В | |

| Масса ударной части, кг . | 1Э60 | 2260 |

| Потенциальная энергия ударной час | ||

| ти, кгс-м ……. | 3731 | 6219 |

| Частота ударов, удар/мин | 47 | 47 |

| Высота молота, мм ….. | 4300 | 4370 |

| Емкость топливного бака, л . | 70,5 | 92 |

| Расход топлива, л …… | 7,7 | 12,2 |

| Емкость масляного бака, л . | 25 | 29 |

| Масса молота (сухая) с кошкой, без | ||

| наголовника, кг . | 3457 | 4685 |

Для повышения производительности сваебойных работ фирма BSP создала быстроходные дизель-молоты DA-35A, В-15, В-45 с повышенной частотой ударов.

Дизель-молот модели DA-35Aработает по принципу ударного распыливания топлива, и конструктивно не отличается от дизель-молотов моделей ДЕ-20, ДЕ-30 со свободным падением ударной части. Рабочий цилиндр молота сильно оребрен в нижней части. В верхней части установлен пневматический буфер, аккумулирующий работу расширения, что позволило снизить высоту подскока ударной части и сократить цикл. Компенсация потери энергии удара от снижения высоты подскока ударной части достигается воздействием на ударную часть (при ее ходе вниз) воздуха, сжатого в пневматическом буфере молота (при ходе поршня вверх).

На рабочем цилиндре укреплены топливные баки и направляющие для кошки, в зоне которых находится продольная прорезь цилиндра, через которую происходит зацепление кошки с ударной частью. Молот имеет устройства для соединения со шпунтом и может работать без копровой установки. Этот молот может быть использован и при забивке железобетонных свай.

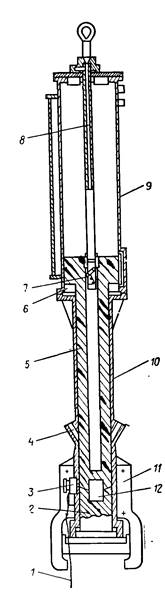

Кроме того, фирма BSP выпускает новые сваебойные быстроходные дизель-молоты двух моделей В-15 и В-45 с пневмо-вакуумным буфером. Дизель-молот модели В-15 (рис. 1) состоит из рабочего цилиндра и соединенной с ним направляющей трубы большего диаметра, образующих ступенчатый корпус. Внутри корпуса установлены шабот и поршень с цилиндрическими углублениями на торцах, образующими при соприкосновении сфер поршня и шабота камеру сгорания. На рабочем цилиндре имеются выхлопные патрубки.

Таблица3.

| Техническая характеристика | |||

| быстроходных дизель-молотов моделей | DA-35B, В-15 и | В-45 | |

| фирмы British Steel | Piling | (Англия) | |

| DА-35R | В-15 | В-15 | |

| Масса ударной части, кг . | 1270 | 1500 | 4500 |

| Потенциальная энергия ударной час | |||

| ти, кгс-м . … . . | 3840 | 3630 | 10900 |

| Частота ударов, удар/.нин | 72 | 80—100 | 80—100 |

| Высота молота, мм . | 5639 | 4700 | 5100 |

| Емкость топливного бака, л . | 86 | 220 | |

| Расход топлива, л/ч …. | 12,3 | 9 | 20 |

| Емкость масляного бака, л . | 22 | 50 | |

| Масса молота (сухая), с кошкой, без | |||

| наголовника, кг …… | 4767 | 3820 | 11 000′ |

В зоне камеры сгорания смонтирован топливный насос высокого давления, приводимый в действие газами, сжимаемыми в рабочем цилиндре. Подъем молота и его запуск осуществляется с помощью подъемного устройства, на нижнем конце которого расположен рычажный механизм, взаимодействующий по мере необходимости с ударной частью или с корпусом молота.

Рис. 1. Принципиальная схема быстроходного дизель-молота с пневмовакуумным буфером фирмы British Steel Piling (Англия) :

- / — канат управления топливным насосом;

- 2— шабот, 3 — топливный насос высокого давления;

- 4 — выхлопной патрубок;

- 5 — поршень;

- 6— пневмовакуумный буфер;

- 7—рычажный механизм подъемного устройства;

- 8 — подъемное устройство;

- 9—направляющая труба;

- 10—рабочий цилиндр;

- 11 — устройство для крепления кпîãðужаемому элементу;

- 12 — камера сгорания

Высота подъема ударной части изменяется путем изменения величины подачи топлива на один цикл с помощью тросика, соединенного с рычагом насоса. Молот крепится к погружаемому свайному элементу специальным устройством, которое обеспечивает возможность бескопровой бойки и восприятие реактивного усилия от пневмовакуумного буфера, воздействующего на корпус при подъеме ударной части.

Дизель-молот работает следующим образом. Подъемное устройство опускается вниз и попадает в цилиндрический центральный канал поршня. При этом его рычажный механизм входит во взаимодействие с ударной частью. Для запуска подъемное устройство извлекается, а вместе с ним поднимается и поршень, образуя в полости пневмовакуумного буфера разрежение. В верхней мертвой точке поршень сбрасывается— ударная часть падает и сжимает воздух в рабочем цилиндре;

— в буфере сжатия не происходит, так как при ходе поршня вниз открываются клапаны, соединяющие полость буфера с атмосферой. Воздух, сжатый в рабочем цилиндре, приводит в действие топливный насос молота, который через две форсунки впрыскивает топливо в камеру сгорания. В результате сгора ния топлива поршень подбрасывается вверх, а в пневмобуфере возникает разрежение. После достижения верхней мертвой точки поршень начинает двигаться вниз. При движении поршня вниз на него действует сила тяжести и усилие, равное произведению площади поршня (в зоне пневмовакуумного буфера) на разность между атмосферным давлением и давлением (разрежением) в пневмовакуумном буфере.

Топливная система, используемая в конструкции дизель-молотов моделей В-15 и В-45, запатентована фирмой Ishika-wajima Harima (Япония).

KOBE STEEL и ISHIKAWAJIMA HARIMA (Япония)

В пятидесятых годах японские фирмы были крупнейшими изготовителями сваебойных дизель-молотов. Первоначально выпускаемые ими дизель-молоты полностью соответствовали патентам фирмы Delmag (ФРГ).

Однако особенности эксплуатации в странах с жарким климатом привели к необходимости использовать дизель-молоты с водяным испарительным охлаждением. С другой стороны, в Японии раньше, чем в европейских странах, возникла необходимость в создании сверхмощных дизель-молотов для забивки свай-оболочек большого диаметра. Фирмами Японии были созданы тяжелые трубчатые дизель-молоты с ударной частью массой 6000, 7200 и 15000 кг. При создании тяжелых дизель-молотов выявилось, что традиционная камера сгорания, применявшаяся для ударного распыливания топлива, неприемлема,

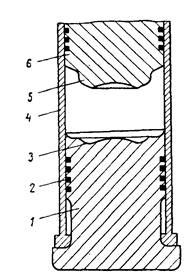

Рис. 2. Принципиальная схема трубчатого дизель-молота с ударным распыливанием топлива фирмы Kobe Steel (Япония):

/—шабот: 2— компрессионное кольцо; 3 — кольцевая впадина; 4 — рабочий цилиндр; 5— кольцевой выступ; 6— поршень

так как из-за возрастающей скорости истечения топлива возникает кавитация, приводящая сферы поршня и шабота к быстрому износу.

С целью повышения долговечности сфер поршня и шабота фирма Kobe Steel разработала дизель-молот с камерой сгорания нового типа (рис. 2)

Молот состоит из шабота с кольцевой впадиной, соприкасающейся при ударе с кольцевым выступом поршня. Топливо подается не в центр сферы, как у всех трубчатых дизель-молотов с ударным распыливанием топлива, а в кольцевую впадину. Из кольцевой впадины топливо выбрасывается в камеру сгорания, образуемую при ударе стенками рабочего цилиндра, выступами поршня и шабота. В камере сгорания топливо самовоспламеняется и сгорает, подбрасывая поршень на расчетную высоту.

В связи с тем, что истечение топлива начинается не от центра, а из кольцевой впадины, длина сферического канала сокращается, соответственно сокращается и скорость истечения топлива, так как время действия удара не изменяется. Вероятность возникновения кавитационных раковин на сферических поверхностях поршня и шабота снижается.

Недостатком данной конструкции является необходимость высокой точности изготовления кольцевого сферического углубления в шаботе и выступа на поршне для обеспечения контакта при соударении шабота и поршня по всей поверхности.

Другим существенным недостатком является невозможность равномерного распыливания топлива по всему объему камеры сгорания, поскольку топливо подается насосом в одну точку сферического углубления на торце шабота и не успевает до удара равномерно растечься по всему кольцу. Поэтому в зоне камеры сгорания, близкой к месту подачи топлива, смесь топлива с воздухом будет переобогащенная, а в противоположной зоне — обедненная. Еще больше увеличивается неравномерность распределения топлива по объему камеры сгорания при забивке наклонных свай. Все это приводит к снижению среднего эффективного давления и, следовательно, высоты подскока ударной части (при данном объеме рабочего цилиндра).

В настоящее время трубчатые дизель-молоты фирмы Kobe Steel выпускаются с камерой сгорания описанной конструкции.

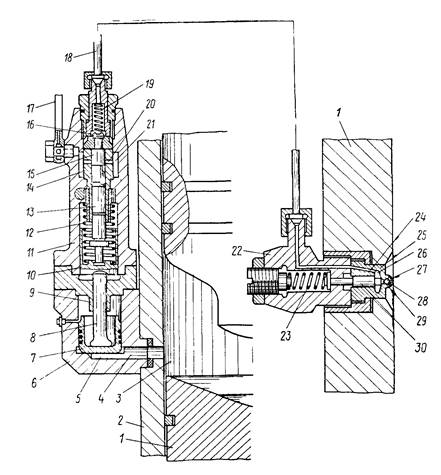

Фирма Ishika-wajima Harima создала новую топливную систему, сочетающую преимущества ударного и форсуночного распыливания (рис. 3).

На стенке рабочего цилиндра 2 в зоне камеры сгорания, образованной поршнем 3 и шаботом 1, укреплен топливный насос 4, внутренняя полость которого соединена с камерой сгорания каналом 5. В корпусе насоса, состоящем из трех отдельных частей 6, 9, 11, соединенных между собой в одно целое, смонтирован поршень 7 с компрессионными кольцами. воздействующий на толкатель 8, подвижно установленный в средней части корпуса. Подвижная втулка 10, расположенная в верхней части 11 корпуса с одной стороны прижимается пружиной 12 к торцу толкателя 8, а с другой — к торцу плунжера 13 топливного насоса, сопряженного со втулкой 14.

Топливо по топливо проводу 18 подается в полость 21, а затем через отверстия 20 попадает в подплунжерную полость 15. Клапан 16, прижимаемый пружиной 19 к седлу наконечника, отсекает напорный трубопровод от подплунжерной полости. Напорный трубопровод с помощью накидной гайки крепится к корпусу игольчатой форсунки. Форсунка состоит из корпуса 22 и наконечника 25. В корпусе установлена игла 30, прижимаемая к седлу наконечника 25 пружиной 23. Полость 26 соединена каналом 24 с напорным трубопроводом. Коническая часть 29 иглы 30 отделяет полость 26 от форсуночной полости 27 и сопловых отверстий 28 форсунки.

Молот и его топливная система работают следующим образом.

При ходе поршня вниз воздух в рабочем цилиндре 2 сжимается: сжатый воздух по каналу 5 поступает во внутреннюю полость насоса и давит на поршень 7, толкатель 8 и плунжер 13. В момент, когда усилие от давления газа становится больше усилия пружины 2, плунжер начинает двигаться, открывает клапан 16 и по трубопроводу 18 подает топливо к двум форсункам 22, расположенным в зоне камеры сгорания, друг против друга. При этом топливо по каналам 21 и 24 попадает в полость 26 и, воздействуя на торец иглы 30, сжимает пружину 23, открывая доступ топлива в полость 27, откуда оно через сопловое отверстие 28 попадает в камеру сгорания, где самовоспламеняется и сгорает. Поршень 3 подбрасывается продуктами сгорания вверх на расчетную высоту. При ходе поршня 3 вниз продувается рабочий цилиндр и сжимается воздух в рабочем цилиндре. Далее цикл повторяется.

Рис 3. Принципиальная схема дизель-молота фирмы Ishikawjima Harima (Япония):

/ — шабот 2 — рабочий цилиндр; 3 — ударная часть; 4 — топливный насос; 5, 24—канал;

6—нижняя часть корпуса насоса; 7 — поршень; 8 — толкатель, 9 — средняя часть корима корпуса топливного насоса; 10—подвижная втулка; 11 — верхняя часть корпуса топливного насоса, 12, 23 — пружина; 13— плунжер; 14 — втулка; 15 — подплунжерная полость 1Ь — клапан- 17 — топливопровод; 18— напорный топливопровод; 19—пружина,20 — отверстия, 21, 26, 27 — полость; 22 — корпус форсунки; 25 — наконечник;26—сопловое отверстие; 29 — коническая часть иглы; 30— игла.

Следует отметить, что топливо подается только в процессе сжатия, так как к моменту начала самовоспламенения рабочий ход плунжера уже исчерпан и поршень 7 садится своей юбкой на среднюю часть 9 корпуса насоса. Пневмопривод и подбор жесткости пружины 12 позволяет обеспечить подачу топлива незадолго до удара или даже в момент удара, как и у дизельных молотов с ударным распыливанием топлива. Поэтому усилие взрыва воздействует на погружаемую сваю в момент или после ударного импульса, увеличивая эффект погружения.

Данная топливная система обеспечивает высокие пусковые качества дизельных молотов при их запуске и большой осадке сваи. Это объясняется тем, что подача и самовоспламенение топлива происходит и в том случае, если соударения поршня и шабота не происходит.

К недостаткам этой топливной системы относится повышенная сложность изготовления, а также ненадежность работы из-за расположения насоса в зоне высоких температур.

Другой недостаток по сравнению с ударным распыливанием топлива заключается в том, что давление конца сгорания в этом случае будет ниже, соответственно снизится и эффективность погружения сваи. Это объясняется тем, что в камеру сгорания при ударном распыливании топлива подается вся доза топлива за время, близкое к времени действия удара, а в данном случае топливо подается в течение значительно большего времени. При этом ранее поданная часть топлива начинает гореть раньше, что приводит к затяжке процесса горения и, следовательно, к понижению давления в конце сгорания. Тем не менее, применение данной топливной системы улучшает пусковые качества дизель-молота на слабых грунтах, что представляет определенный интерес и для других фирм. Так, фирма British Steel Piling (Англия) использует эту систему в своих быстроходных дизель-молотах В-15 и В-45.

Основное направление развития сваебойных молотов ударного действия — создание высокопроизводительных машин для повышения эффективности сваебойных работ.

Для повышения производительности модернизируются существующие молоты и создаются новые конструкции, существенно отличающиеся от традиционных.

Модернизация молотов ударного действия в основном заключается в увеличении энергии удара за счет усовершенствования процесса сгорания и увеличения высоты подскока ударной части, повышения долговечности и надежности основных деталей молота за счет более эффективной смазки и принятия более рациональных соотношений сфер соударяющихся деталей — поршня и шабота, а также за счет улучшения условий эксплуатации и техники безопасности.

Создание новых моделей молотов в первую очередь выдвигает задачу повышения единичной мощности молота. 5. Повышение единичной мощности молота достигается двумя путями: увеличением частоты ударов и повышением энергии удара.

Повышение частоты ударов у дизельных молотов достигается путем уменьшения высоты подскока ударной части и введения в конструкцию молота пневматического буфера, компенсирующего потери энергии вследствие снижения высоты подскока ударной части.

Увеличение энергии удара обеспечивается преимущественно повышением массы ударной части — созданием тяжелых моделей молотов с ударной частью массой 7500, 10000 и 15000 кг при сохранении в момент удара скорости, близкой к 6 м/с, что позволяет забивать сверхтяжелые сваи и сваи-оболочки.

Развитие производства гидравлических экскаваторов и гидрофицированных копров привело к созданию работающих в комплекте с ними гидравлических молотов двойного и простого действия, имеющих в этом случае на стройплощадке энергетическую автономность, присущую дизель-молотам.

Наиболее перспективными гидравлическими молотами двойного действия являются такие, в конструкции которых не применяются механические обратные связи ударной части с распределительным устройством, а также другие виды энергоносителей.

Для повышения частоты ударов и эффективности гидромолотов простого действия целесообразно применять импульсный подброс ударной части, для более полной передачи кинетической энергии ударной части погружаемой свае между сваей и ударной частью в процессе удара целесообразно применять амортизаторы с регулируемой в зависимости от грунтовых условий жесткостью.

:

1. Ю. В. Дмитревич. Современные отечественные и зарубежные свайные дизель-молоты. М 1990

2. Молоты сваебойные. Гост 7888-73. 1/1 1995