В современных условиях производство строительных материалов является одним из важных направлений нашей отечественной промышленности. Это объясняется ежегодным повышающимся темпом строительства и дефицитом высококачественных стройматериалов. Предлагается проект создания предприятия по производству керамического кирпича, который относится к группе эффективных строительных материалов, улучшающих теплотехнические свойства стен и позволяющих уменьшить их толщину по сравнению с толщиной стен, выполненных из обыкновенного кирпича

Номенклатура продукции отечественных керамических заводов, производящих кирпич, не слишком велика. При этом наибольшая доля выпускаемых изделий (около 70%) приходится на обыкновенный (рядовой) строительный кирпич, изготавливаемый методом пластического формования или полусухого прессования (ГОСТ 530-95).

Полнотелый керамический кирпич повсеместно применяется при возведении несущих стен, сводов, опорных колонн, фундаментов и других, сильно нагруженных конструкций зданий, а также дымовых труб в тех случаях, когда температура отходящих газов ниже температуры обжига кирпича. Естественный цвет керамического кирпича варьируется от светло-красного до коричневого, что обусловлено наличием окрашивающих окислов (окислов железа, титана, марганца и др.) Сооружения из этого кирпича имеют непривлекательный вид и предполагают дальнейшее оштукатуривание или покрытие облицовочным материалом. Полнотелый кирпич может иметь технологические пустоты (менее 13%), плотность — свыше 1600 кг/куб. м и обеспечивает максимальную прочность кирпичной кладки. Также выпускается так называемый пустотелый (эффективный) кирпич, имеющий сквозные (или несквозные) круглые или прямоугольные (щелевидные) отверстия. Содержание технологических пустот в этом случае находится на уровне 18-45%, что существенно снижает вес и теплопроводность кирпича (по сравнению с полнотелым).

Объемная плотность эффективного кирпича не превышает 1400 кг/куб. м.

Целью настоящей работы является определение целесообразности организации производства керамического кирпича.

Для достижения поставленной цели необходимо решить следующие задачи:

- Провести сравнительный анализ технических характеристик разработанного керамического кирпича с существующими аналогами и определить его конкурентные преимущества.

- Провести анализ рынка строительных материалов Республики Татарстан, включающий анализ потребителей и конкурентов.

- Провести анализ рисков проекта и разработать мероприятия по их снижению.

- Разработать программу развития проекта, в том числе организационный и производственный план, а также план продвижения продукта.

- Провести финансово-экономическую оценку проекта.

На основании полученных данных определить целесообразность организации производства керамического кирпича.

Экономические основы технологии производства кирпича керамического

... Цель курсовой работы изучить экономические основы технологии производства кирпича керамического. Задачами является изучить основные материалы кирпича керамического, технологию производства, описание кирпича керамического. 1. Основные сырьевые материалы для производства кирпича керамического 1.1 Свойства, состав сырьевых материалов Для производства керамического кирпича и керамических ...

1. ОПИСАНИЕ ПРОДУКТА

1.1 СРАВНЕНИЕ И КОНКУРЕНТНЫЕ ВОЗМОЖНОСТИ

Что такое кирпич? Строительный материал, предназначенный для возведения различных зданий, как жилого, так и производственного назначения. Интересно, что в 1847 году, в России были выработаны Правила для единообразной и прочной выделки кирпича. Эти Правила касались Департамента Военных Поселений, Инженерного Департамента. Фактически это было то, что на сегодняшний день называют ГОСТ. Давайте взглянем на данные Правила, что говорится в них о кирпиче.

Кирпич – искусственный камень, который делается из глины, с примесью небольшого количества песка. Это камень, выделанный в известных формах, высушенный в сырце на воздухе, обожженный в кирпичеобжигательных печах.

Кирпич должен отвечать всем основным условиям, которые предъявляются к хорошему и прочному строительному материалу: иметь в разделе массу – плотную, однообразную, мелкой сыпи без пустот; быть постоянным на возделке; некоторые разновидности должны быть постоянны в огне и под водой.

Огнепостоянный кирпич (современный вариант – огнеупорный) изготавливается из огнепостоянной глины в специально приспособленных мастерских.

Наружная форма кирпича должна быть правильная, плоскости не искривлены (не горбаты), против лежащие – параллельны между собой, смежные – перпендикулярны, без трещин и больших углублений, грани должны быть прямые и не отбитые.

Цвет кирпича – почти равный, несколько блестящий.

Звук при ударении – металлический.

Вес хорошо выделанного кирпича – от 10 до 11 фунтов.

Положенный в воду кирпич, который пролежит в ней до 5 дней – не должен увеличиваться больше, чем на 1/6 или 1/5 часть.

В разных местах России, в зависимости от свойств глины, кирпич может быть различных цветов: желтый, белый, бурый, серый и др.

Красный кирпич, по степени его обжига, может быть четырех разборов: железняк, полужелезняк, красный, алый.

Для образования обыкновенного кирпича из глины применяются деревянные рамки, в виде прямоугольных призм, называемыми формами. Каждый род глины различно сжимается при обжиге, поэтому внутренняя величина формы зависит от свойств глины, степени ее густоты и степени нажимания в форму; и величина формы должна быть определена пробной выделкой кирпича, пока получится кирпич определенных размеров.

Формы для лекальных кирпичей, которые употребляются на колонны, карнизы и другие части строений, должны быть такие, чтобы кирпич получался требуемых измерений.

Если глину нажимают в форму ногами, кирпич получает название –подпяточный. Этим способом выделанный кирпич подходит по всем условиям, но изготавливать его медленнее и потому дороже ручной выделки.

Посредством, специально приспособленных, металлических станков различного устройства, кирпич выделывается из более густой глины, и называется – машинный кирпич. Имея гладкие, красивые поверхности, такой кирпич применяется для облицовки стен, не предназначенных под штукатурки; но его выделка требует больше времени и средств, увеличивается стоимость.

Работа По Общей Химической Технологии : «Производство строительного кирпича»

... напольных печах-времянках, выложенных из высушенного кирпича-сырца. В середине 19-го века были построены кольцевая обжиговая печь и ... состояние, т.е. легко формоваться и сохранять приданную им форму. После сушки и обжига такая глинистая масса ... почти целиком минералом каолинитом (боровичские, латненские глины и др.). В полиминеральных глинах комплекс глинообразующих минералов состоит из нескольких ...

На каждом кирпиче должно быть поставлено клеймо того завода, на котором он сделан. Клеймо выжимают на сырце при его формовании или во время сушки кирпича.

Для обжига кирпича применяются 2 вида печей: напольные и постоянные.

Напольные печи – те, которые устраиваются большей частью из поврежденного сырца в виде очага, на который кладется обжигаемый сырец, обкладывая кругом половняком, а швы стенок обмазываются глиной; если же есть половняк обожженный, то он лучше для употребления. Такие печи устраиваются временно, по необходимости, а также для обжига большого количества кирпича.

Постоянные печи устраиваются – на постоянно действующих кирпичных заводах. Это печи из железняка, вся печь покрывается шатром. Такие печи сберегают топливо, не повреждаются от непогоды, бывают разного устройства.

Среди всех строительных материалов кирпич является одним из самых древних. В Библии кирпич в качестве строительного материала упоминается вместе с расселением людей после Великого Потопа.

Широко распространен во многих странах был кирпич-сырец. Но уже в 3-2 тысячелетии до нашей эры в древнем Египте кирпич для строительства обжигали. Древний кирпич в отличие от современного был плоским и имел квадратную форму. Он назывался плинфа, что в переводе с греческого и означает «кирпич».

Значение кирпича как строительного материала было велико в Древнем Риме и Месопотамии. Заметно, что очень активно применялся кирпич в Древней Италии, где именно из него строились храмы. В Древней Италии кирпич и приобрел свою продолговатую, более привычную для современного человека форму.

Основным строительным материалом многие века кирпич был в Византии. Кладку делали на растворе известняка с добавлением кирпичной крошки. Иногда кладку кирпича чередовали с каменной.

Зодчие в средние века начали использовать кирпич не только как конструкционный материал, но и как декоративный. Применяли узорную кладку, нередко чередовали её с майоликовыми и терракотовыми деталями.

Опыт древних народов впитала в себя Европа. В Германии, например, целый стиль в архитектуре получил название кирпича – кирпичная готика. Она господствовала в этой стране в 12-16 веках.

Трудно себе представить без кирпича и архитектуру Руси. Самый яркий пример – храмы и стены Московского кремля, которые были возведены во времена Иоанна III. Этой постройке завидовали даже итальянские зодчие.

Очень строго оценивалось качество кирпича при Петре I. На стройку привозили партию кирпича и просто вываливали её из телеги. Если разбивалось более 3-х штук – забраковывалась вся партия.

Техника производства кирпича до 19 века была трудоёмкой и примитивной. Кирпич формировали вручную, обжигали во временных печах, которые делали из кирпича-сырца. Сушили кирпич только летом.

Переворот в технике производства кирпича произошёл в середине 19 века, когда был построен ленточный пресс и кольцевая обжиговая печь. Тогда же появились глиномялки, вяльцы, глинообрабатывающие машины бегуны, существенно облегчившие производство кирпича.

В настоящее время кирпич производят наряду с небольшими заводиками и крупные, механизированные заводы. 80% всех заводов по производству кирпича выпускают его круглогодично. Благодаря современным разработкам ассортимент кирпича существенно расширился. По внешним и технологическим параметрам этот строительный материал доведён до совершенства.

Керамический кирпич. Кирпич – это глиняный брусок, который был обожжён при высокой температуре. Многие специалисты на сегодняшний день уверены, что самый лучший – это керамический, он же «красный» кирпич.

Разновидностей керамического кирпича существует масса: полнотелый, пустотелый, облицовочный, который тоже делится на подвиды. Кирпич различается и по фактуре поверхности, он может быть рельефным или гладким.

Керамический кирпич делается двумя способами. Самый популярный – пластичный метод. Он заключается в том, что из ленточного пресса выдавливают глиняную массу, которую потом обжигают.

При втором способе сырец методом сильного прессования формируется из глиняной массы с влажностью восемь – десять процентов. Кирпич, произведённый таким методом, не рекомендуется для помещений, в которых возможна высокая влажность.

Называть керамический кирпич «красным» люди продолжают по привычке, так как современные технологии позволяют получить данный кирпич не только традиционно красного цвета, но и белого, жёлтого, абрикосового. Цвет кирпича зависит от глины.

Чтобы сэкономить время и деньги на стройке часто применяют двойной кирпич, который по высоте в два раза больше стандартного. Бывает и полуторный кирпич.

Согласно ГОСТу вес готового керамического кирпича не должен быть больше 4,3 килограммов. Ест у керамического кирпича по ГОСТу и свои характеристики морозостойкости. От типа строения кирпича зависит его норма сжатия.

В некачественном кирпиче могут быть разнообразные примеси (например, камни или известняк).

Это может отрицательно сказаться как на внешнем виде здания, так и на его безопасности. Другой брак керамического кирпича – это его «недожог». У такого кирпича горчичный цвет и при ударе он издает глухой звук.

Что такое высол? В связи с миграцией солей из кладочного раствора на фасаде появляются высолы. На красном кирпиче они проявляются в виде белых пятен на кирпиче цвета солома в виде легких озеленений. Со временем они смываются дождем либо используют различные очистительные средства. Для профилактики нужно укрывать кирпич от внешних воздействий. (влага, дожди,) Высолы также образуются в следствии большого количества растворимых веществ в растворе, низкой температуры, медленного и длительного испарения. Процентов на 80 весь кирпич при интенсивной кладке и не соблюдения правил защиты покрывается высолами.

Полнотелый кирпич. Кирпич делится на керамический и силикатный. Керамический кирпич получается благодаря обжигу глины, силикатный имеет известково-песчаный состав. Полнотелый – керамический кирпич универсален. Используется для внутренних перегородок стен, цоколя, фундамента, каминов, для кладки дымовых труб, идеален для черновых работ. В отличие от кирпича производимым методом полусухого прессования не боится влаги, более морозоустойчив, а также прочностные характеристики его на порядок выше. Размер полнотелого кирпича составляет: в длину («ложок»)- 250мм, в ширину («тычок»)- 120мм, в высоту- 65мм. Поверхность полнотелого кирпича в целом грубоватая. (черепашка, вафельная, гладкая).

Водопоглощение полнотелого кирпича должно быть не менее 8%. Масса кирпича 3,2 – 4 кг. Марки полнотелого кирпича по прочности от М-75 до М-300. Марки полнотелого кирпича по морозостойкости от F-15 до F-50.

Таблица 1

Характеристика керамического кирпича

|

Наименование |

Средняя плотность, кг/м³ |

Пористость, % |

Марка морозос тойкости |

Коэфф. Тепло проводности, Вт/м·°С |

Марка прочности |

Цвет |

|

Кирпич полнотелый |

1600..1900 |

8 |

15..50 |

0,6..0,7 |

75..300 |

красный |

|

Таблица 1. Продолжение |

||||||

|

Кирпич пустотелый |

1000..1450 |

6..8 |

15..50 |

0,3..0,5 |

75..300 |

от светло-коричневого до тёмно-красного |

|

Кирпич пустотелый «сверхэффективный» |

1100..1150 |

6..10 |

15..50 |

0,25..0,26 |

50..150 |

оттенки красного |

|

Кирпич облицовочный |

1300..1450 |

6..14 |

25..75 |

0,3..0,5 |

75..250 |

от белого до коричневого |

|

Кирпич лицевой «сверхэффективный» |

1100..1150 |

43..45 |

25..75 |

0,25..0,26 |

125, 150 |

от белого до коричневого |

|

Кирпич облицовочный глазурованный или ангобированный |

1300..1450 |

6..14 |

25..75 |

0,3..0,5 |

75..250 |

в зависимости от желания заказчика |

|

Кирпич клинкерный |

1900..2100 |

< 5 |

50..100 |

1,16 |

400..1000 |

от желтого до тёмно-красного |

|

Кирпич печной шамотный |

1700..1900 |

8 |

15..50 |

0,6 |

75..250 |

от светло-жёлтого до тёмно-красного |

Керамический кирпич делится на строительный и лицевой. Это наиболее прочный и долговечный материал не подвергается воздействию внешних факторов. Прочность обычно лежит в диапазоне от М 75 до М 250. Число обозначает предел прочности на сжатие в кг.с/кв. см. Для строительства малоэтажных зданий обычно используется кирпич невысоких марок (М 100 — М 150).

Следует отметить, что кирпич М 200 дороже аналогичного М 100 на 20-30%. Изделия марки М 250 не часто встречаются на российском рынке. Одним из важнейших особенностей кирпича является морозостойкость (способность выдерживать определенное количество циклов замораживания-оттаивания).

Именно этим параметром определяется долговечность сооружения. Как правило, морозостойкость кирпича — не менее 25-50 циклов, реже — 75. Чтобы оценить, сколько примерно лет простоит здание, количество циклов следует умножить на поправочный коэффициент, который (в зависимости от климатических условий) равен 2,5-3. Немаловажное значение имеет также такая характеристика кирпича, как водопоглощение, которое должно быть не ниже 6% и как правило не выше 14%. При покупке кирпича желательно ознакомиться с сертификатом где прописаны все характеристики кирпича.

Декоративный кирпич. Проследить эволюцию человека можно по тому, как изменялся внешний вид его жилища. Испокон веков люди стремились к тому, чтобы в их доме гармонично сочетались надежность, удобство и красота. Отличный материал для строительства таких домов позволили создать современный технологии. Им является кирпич. Он был одним из первых строительных материалов, созданных человеком, и до сих пор занимает главное место в мире стройки. Кроме долговечности и устойчивости к атмосферным явлениям кирпич выполняет и декоративной функцией.

Декоративный кирпич обладает теми же характеристиками, что и обычный. При его выборе учитывается вес, размер, прочность, морозостойкость, плотность, водопоглащение, теплопроводность. Кроме этих характеристик декоративный кирпич должен обладать гладкой поверхностью внешних стенок и иметь правильную форму.

Применение декоративного кирпича отличается от применения кирпича обыкновенного. Декоративный кирпич обычно используется для оформления фасадов домов, поэтому требования к кладке декоративного кирпича предъявляются очень высокие. Внешний вид и качество декоративного кирпича позволяет применять его и для кладки внутри помещений. Дальнейшая отделка внутренних стен, выложенных из декоративного кирпича, не требуется.

Декоративный кирпич благодаря современным технологиям может быть различного цвета, иметь декоративный верхний слой. Это достигается с помощью технологии офактуривания. Данная технология делает кирпич и более прочным. Здания, выложенные из декоративного кирпича, даже спустя многие годы сохраняют свой первоначальный внешний вид.

Ещё больше расширить декоративные возможности кирпича позволяет полимерное покрытие, которое делает кирпич глянцевым или матовым и дает возможность на него наносить разнообразные цветные рисунки. Кроме того, полимерное покрытие защищает кирпич от резких перепадов температур, что позволяет выкладывать из него камины.

Для улучшения водоотталкивающих свойств кирпича его покрывают специальной гидрофобизирующей жидкостью.

Форма декоративного кирпича может быть самая разнообразная. Фигурные кирпичи применяются при оформлении парапетов, декоративных стен, оконных проёмов, выкладывания орнаментов.

Наиболее теплоэффективный – это пустотелый кирпич. За счет внутренней воздушной прослойки он уменьшает теплообмен между внутренним пространством и внешней средой и предохраняет стены от промерзания. Кроме всего прочего, пустотелый кирпич легкий и снижает нагрузку на фундамент.

В производстве при необходимости тепловой изоляции используют пенодиатомитовый кирпич. Он способен сохранять свои теплоизолирующие качества при температуре изолируемой поверхности до +900°C.

Наиболее экономичным из всех видов теплоизоляционных кирпичей является цементно-песчаный кирпич. Он изготавливается из цемента, песка, металлургических шлаков, отходов камнепиления, искусственных кварцевых и карбонатных песков. Цементно-песчаный кирпич обладает высокой тепловой инерцией, что позволяет сохранять постоянный уровень.

Кислотоупорный кирпич используется, главным образом, в металлургической и химической промышленности для защиты аппаратов и строительных конструкций, работающих в условиях кислых агрессивных сред.

По назначению кирпич делится на рядовой используемый для внутренних рядов кладки и лицевой для отделки.

Облицовочный кирпич (лицевой, фасонный) изготовляется из чистых однородных глин, обладающих повышенной вязкостью и имеющих раннее спекание, с интервалом не менее 100 — 200 градусов. Глины должны быть свободны от крупных включений и не содержать растворимых солей. Облицовочный кирпич может быть полнотелым или пустотелым и изготовляется как пластическим, так и полусухим способом. Фактура на лицевой поверхности кирпича достигается с помощью приспособленных к мундштуку валиков с обработанной рельефом поверхностью или путём допрессовки сырца в подвяленном состоянии. Облицовачный кирпич применяется, главным образом, для облицовки фасадов зданий (декорирования окон, дверей, карнизов и пр., изготовляется разных профилей.

Рядовой кирпич может быть как полнотелым так и пустотелым — щелевым. Часто используется щелевой для внутренних работ. В зависимости от сложности проекта кирпич делится на гладкий и рифленый.

Легковесный пористый кирпич применяется для возведения стен и как заполнитель каркасных зданий. Отличается от обычного строительного кирпича меньшей теплопроводностью. Он изготовляется из смеси глины с древесными опилками, торфом или другими органическими материалами, которые при обжиге выгорают и оставляют в массе кирпича поры. Для изготовления легковесного кирпича применяют жирные чистые глины, не содержащих посторонних включений. Технология производства в основном аналогична технологии производства обычного строительного кирпича. Согласно ОСТ 4729 легковесный пористый кирпич должен иметь размеры 250х120х65 мм; в зависимости от объёмного веса он подразделяется на марки.

Цвет кирпича является одним из важнейших факторов для строительства. Если для внутренней отделки он не играет роли, то для облицовки зданий, стен, декора, роль цвета существенна. На сегодняшний момент существуют достаточно обширный ряд цветов. От красного к черному. Почти любой оттенок можно получить с помощью ангоба и глазури. Ангоб— это тонкий декоративный слой из белой или цветной глины, который перед обжигом наносится на отформованное изделие. Глазурь — цветной стекловидный слой на поверхности кирпича, имеющий характерный блеск. Глазурь получается следующим образом: специально подобранной минеральной смесью покрывают уже обожженный кирпич, после чего изделие вновь помещают в печь (технология двухслойного формования).

Стандартный размер кирпича 250х120х65 такой тип называется одинарный, также производят утолщенный кирпич 250х120х88. Керамические блоки (их также называют керамическими камнями или двойными кирпичами) их размеры следующие 250х125х138.

На западе стандарты другие, к тому же их намного больше. Среди самых ходовых — 200 х 100 х 50 (65) мм, 240 х 115 х 52 (71) мм. Кроме того, импортные кирпичи могут быть разноразмерными, поскольку в Европе считается, что кладка из кирпичей с нефиксированной длиной подчеркивает неповторимость здания.

Предел прочности кирпича при сжатии определяет его марку. Она обозначается буквой «М» и цифрой, «рассказывающей», какую нагрузку (в кг) может выдержать 1 кв. см изделия. Чаще всего встречаются кирпичи марок М-75, М-100, М-125, М-150, М-175, М-200, М-250, М-300. Кирпичи марок 75 и 100 вполне подходят для стен 2-3 этажного дома, марок 125 и выше — для стен многоэтажных зданий, марок 150 и выше — для укладки в землю (фундамент, цоколь), а из кирпичей марок 200-300 возводят фундаменты «высоток», поскольку нагрузка на нижние ряды кладки в этом случае очень велика. Обратите внимание: марки относятся ко всем типам кирпичей, так что пустотелый лицевой кирпич марки 100 будет столь же прочен, как и полнотелый строительный той же марки. Еще один нюанс: предел прочности кладки на сжатие зависит не только от марки кирпича, но и от марки раствора, условий его твердения, а также от качества кладки (толщины и плотности швов).

Что такое «бракованный кирпич». Согласно ГОСТУ, бракованным считается недожженный (светло-алый) или, наоборот пережжонный (темно-коричневый, бурый) кирпич. При покупке кирпича нужно обращать внимание не только на геометрию, но и на технические характеристики бруска. Так например еще одним дефектом на производстве могут быть так называемые известковые зерна, которые не удалось достаточно измельчить при подготовке массы. Высолы на кирпиче появляются в следствии миграции солей из кладочного раствора, их можно отнести к незначительному браку. В дальнейшем они смываются дождем. Если вы желаете иметь фасад с иголочки пользуйтесь представленными на рынке специальными очистителями.

1.2 СОСТОЯНИЕ РАЗРАБОТКИ

Научно-технический коллектив проекта разработал состав керамического кирпича, характеризующегося высоким комплексом технологических и технических показателей, а именно: прочностью в диапазоне от М 75 до М 250. Число обозначает предел прочности на сжатие в кг.с/кв. см. Одним из важнейших особенностей кирпича является морозостойкость (способность выдерживать определенное количество циклов замораживания-оттаивания), что особенно актуально в наших климатических условиях. А также, немаловажным значением обусловлена такая характеристика кирпича, как водопоглощение, которое должно быть не ниже 6% и как правило не выше 14%.

Для дальнейшей реализации проекта необходимо разработать технологию получения керамического кирпича в промышленных условиях. После получения положительных результатов необходимо разработать программу реализации проекта, включающую программу защиты интеллектуальной собственности, план по организации производства, план продаж и продвижение продукции, план по привлечению инвестиций для реализации проекта. На основе разработанной программы будет организовываться производство керамического кирпича.

1.3 ИНТЕЛЛЕКТУАЛЬНАЯ СОБСТВЕННОСТЬ

В рамках реализации проекта был проведен патентный поиск. В качестве территории для поиска была выбрана Республика Татарстан, так как реализовывать данный проект предполагается на территории Татарстана.

Патентная защита предмета исследования – керамический кирпич, производится в виде обжига глины, способов, устройств и групп изобретений. В структуре патентования технических решений преобладают способы получения кирпича — 39%. В несколько меньшем количестве патентуются устройства-станки -36% и составы — 25%.

На сегодняшний день основными разработчиками, патентующими свои технические решения в этой области на территории Республики Татарстан, являются:

- ООО «Камазстройиндустрия»;

- ООО «Керамика-Синтез»;

- ОАО «Алексеевская керамика»;

- ОАО Елабужская керамика» и кирпичный завод;

- ОАО «Нижнекамскнефтехим»;

- «Казанский завод силикатных стеновых материалов»;

- «Арский кирпичный завод»;

- «Шеланговский кирпичный завод» (г. Верхнеуслонский).

Основными задачами, на решение которых направлены технические решения в исследуемой области, являются: повышение прочности, снижение содержания высола, уменьшение водопоглощения, морозостойкость.

Исследуемое техническое решение соответствует критерию патентоспособности. Возможно получение патента на состав и способ.

В рамках проекта ОАО «Татстрой» были проведены маркетинговые исследования, которые показали, что одним из вариантов реализации проекта может быть предложение потребителю в качестве продукта технологии по производству керамического кирпича. Передачу технологии можно осуществить через заключение лицензионного соглашения.

На основе результатов патентного поиска и маркетинговых исследований принято решение о получении ряда патентов, действующих на территории Республики Татарстан. Заявочные материалы планируется оформить: в конце 2009 г. на состав керамического кирпича, в 2010г. — состав и производство керамического кирпича. Планируется зарегистрировать товарный знак для продукта.

2. СЕГМЕНТАЦИЯ РЫНКА

2.1 ОБЩАЯ ХАРАКТЕРИСТИКА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

По мнению большинства опрошенных участников рынка строительных материалов в Республике Татарстан, в последние годы регион достаточно хорошо развивается как в плане строительства, так и в производстве необходимых для этого строительных материалов.

По оценкам представителей ООО «Эстель», на рынке строительных материалов в Татарстане фирмы, которые занимаются производством, переработкой и монтированием строительных материалов, занимают не более 20% рынка, 80% — фирмы, занимающиеся продажей и перепродажей.

В 2007 г. крупные и средние предприятия промышленности строительных материалов выпустили продукции на сумму 15,3 млрд. руб., что на 58% выше, чем в 2006 году. В общем производстве строительных материалов в 2007 году был отмечен рост производства железобетонных изделий (113%), товарного бетона (140%), строительного кирпича (122%), теплоизоляционных и кровельных материалов.

По оценке заведующего кафедрой стройматериалов Казанского государственного архитектурно-строительного университета профессора Равиля Рахимова, в денежном выражении рынок строительных материалов Республики Татарстан в 2008 г. оценивается в сумму около 30 млрд. рублей.

По данным Татарстанстата, в отрасли «Промышленность строительных материалов» на 01.01.2004 г. функционировало 231 предприятие, 37% из них составляли крупные и средние предприятия. Численность работников отрасли составляла 14,6 тыс. человек, из них на крупных и средних предприятиях промышленности строительных материалов — 14,3 тыс. человек.

По состоянию на начало 2009 г. в Республике Татарстан действует одна из крупнейших в России баз строительной индустрии, в составе которой около 500 предприятий, среди которых порядка 250 крупных и средних предприятий, производящих: 59 – бетон товарный, бетонные и железобетонные изделия; 38 – строительный кирпич; 15- кровельные материалы; 39 – материалы, изделия и конструкции из древесины; 16 — теплоизоляционные материалы; 33 – полимерные материалы, изделия и конструкции; 12 – металлические изделия и конструкции; 9 – щебень, гравий, песчано-гравийные смеси, строительный песок и пильный камень; 7 – керамзит; 4 – минеральные вяжущие вещества.

Всего на конец 2006 года в состав отрасли строительных материалов Республики Татарстан входило:

- более 60 заводов и цехов бетонных и железобетонных изделий;

- 7 заводов крупнопанельного домостроения;

- 49 заводов и цехов по выпуску керамического кирпича;

- 3 завода по выпуску силикатного кирпича;

- 7 предприятий по производству керамзита;

- 26 предприятий нерудных строительных материалов;

- 1 завод по производству гипсовых вяжущих строительных материалов и изделий из них;

- 4 завода мягких кровельных материалов;

- 12 заводов листовых кровельных материалов;

- другие предприятия.

При этом в 2006 г. были введены в строй:

- кирпичный завод;

- 4 линии по выпуску современных железобетонных изделий общей мощностью 430 тыс. куб. м в год;

- 2 установки по выпуску товарного бетона общей мощностью 200 тыс. куб. м в год;

- линия по выпуску изделий из ячеистого бетона общей мощностью 100 тыс. куб. м в год;

- линия по производству изделий из экструдированного пенополистирола мощностью 55 тыс.

куб. м в год.

- завод по производству стеклопакетов мощностью 1000 кв. м в сутки;

- завод сухих строительных смесей мощностью 30 тыс. куб. м в год;

- линия по производству теплоизоляционных плит на основе базальтового волокна мощностью 140 тыс.

куб. м в год.

СЕГМЕНТАЦИЯ РЫНКА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Естественно существует природный фактор, в силу которого в Республике Татарстан невозможно или же возможно, но в весьма ограниченных масштабах, производство тех или иных видов строительных материалов. Потребность в этих строительных материалах удовлетворяется посредством поставок из других регионов Российской Федерации или же из-за границы.

Так, на территории Республики Татарстан вообще не производится цемент. Весь необходимый объем для строительства и производства тех или иных видов строительных материалов в регионе полностью поставляется из других регионов. Например, по мнению ООО «Лесстрой», в большей степени цемент завозится из Ульяновска (ОАО «Ульяновскцемент»).

Среди местных производителей строительных материалов, в частности у ООО «Лесстрой», существует мнение, что если бы в Татарстане смогли построить цементный завод, то себестоимость цемента была бы ниже. В свою очередь, это позволило бы немного снизить цены на те строительные материалы, в производстве которых необходим цемент, а также цены на готовые строительные объекты (прежде всего жилую недвижимость).

Таким образом, цена на определенные виды строительных материалов напрямую зависит от цены на цемент. Цены же на него в подобной ситуации непосредственно диктует производитель из другого региона, а также торговые и дилерские фирмы, занимающиеся продажей цемента на территории Республики Татарстан.

По словам генерального директора ООО «Асгард» Кузнецова Алексея Викторовича, помимо Ульяновска цемент также привозится из Вольска (ОАО «Вольскцемент»), Республики Мордовия (ОАО «Мордовцемент»), а также из Турции (например, компании «Turkish Cimentas», «SET Group»).

Другим полностью завозимым сырьем на территорию республики является металл.

По сведениям ООО «Лесстрой», его, а также обкатные металлические рулоны (листы) везут прежде всего из регионов, где находится сталелитейное производство, — из Красноярского края (например, ОАО «ГМК Норильский Никель», ОАО «Красноярский алюминиевый завод», ОАО «Красноярский завод цветных металлов», ОАО «Ачинский глиноземный комбинат»), а также импортируется из Украины (например, крупнейшими производителями проката в Украине являются «Миттал Стил Кривой Рог» (в прошлом «Криворожсталь»), «Запорожсталь», «Азовсталь», Алчевский и Макеевский меткомбинаты, Донецкий и Енакиевский металлургические заводы, Днепропетровские металлургические комбинаты имени Дзержинского и Петровского, Мариупольский металлургический комбинат им. Ильича).

Помимо этого компания отмечает, металлические перекрытия, которые она покупает и привозит в республику, также идут из этих регионов, т.е. из Красноярского края.

В свою очередь ООО «Эстель» отмечает, что метал также привозится с Урала — «Северстали» (оно является дочерним предприятием ЗАО «Северсталь-групп» и входит в группу компаний холдинга «Северсталь»), из Липецка, который считается одним из самых лучших в России (более качественный и дорогой).

В Липецке располагается «Новолипецкий металлургический комбинат».

В случае тех видов строительных материалов, которые производятся в Республике Татарстан, большинство опрошенных участников рынка сходятся с тем мнением, что не смотря на наличие производства их также ввозят из других регионов России или же из-за границы.

В Республику ввозятся значительные объемы цемента, арматурной, профильной и листовой стали, асбестоцементных изделий, теплоизоляционных материалов, сухих строительных смесей, огнеупорных и кислотоупорных материалов, гипсокартона, гипсоволокнистых плит, изделий подвесных потолков, акустических плит, рулонных кровельных материалов, отделочных материалов, материалов для полов, химических добавок для бетонов и растворов, высококачественных отделочных материалов (облицовочная плитка, обои и т. д.), элементов современных систем отопления, а также сантехника, которая, в основном, завозятся из стран дальнего зарубежья (Испания, Италия, Германия и т. д.), причем иногда эти изделия производятся из российского сырья.

По словам Равиля Рахимова, за пределами республики закупают 30% стройматериалов. В частности, кирпич привозится преимущественно из Чувашии и из других соседних регионов. По словам исполнительного директора Союза строителей Татарстана Олега Коробовского, большим спросом у республиканских строителей пользуется кирпич из Чебоксар и Ленинградской области. По данным ВолгоКамской региональной ассоциации производителей бетона и железобетона, татарстанские стройки на 40% работают на привозной продукции.

По мнению представителей ООО «Лесстрой», большая часть необходимой строительной продукции производится в республике. В процентном отношении оно составляется порядка 70% всего рынка строительных материалов. По мнению же представителя ООО «Казанские стальные профили» Гапирова Ф.Т., 80% строительных материалов производится в Татарстане, а 20% завозится. Из зарубежа ввозится немного.

Что касается непосредственно сегментов рынка, то здесь, например, по оценкам представителей ООО «Альтея», на рынке строительных материалов в Казани в сегменте кровельных материалов доля привозной продукции составляет порядка 50% (Приложение 1, Приложение 2, Приложение 3).

При этом оценивать весь регион участникам довольно часто было затруднительно.

По словам генерального директора ОАО «Стройдеталь» Меркулова С.В., например, ввозится керамический кирпич из Самарской области (например, ЗАО «Чапаевский силикатный завод», ОАО «Самарский комбинат керамических материалов», ЗАО «Завод строительных материалов»), Подмосковья (ОАО «Голицынский керамический завод).

Многие эксперты отмечали, что не смотря на наличие, лесные ресурсы Республики Татарстан незначительны – по словам генерального директора ООО «Асгард» Кузнецова А.В., это прежде всего лесные делянки вблизи Альметьевска и Нижнекамска. Как правило, компании, занимающиеся производством материалов и изделий из древесины, работают с привозным из других регионов лесом. Они либо покупают участок леса, в основном в Республике Марий Эл и обрабатывают его самостоятельно, либо они покупают уже готовое сырье. По сведениям же ООО «Лесстрой», лес также везут из Кировской области. Саму же конечную продукцию компании делают непосредственно в Татарстане.

2.3 СЕГМЕНТ РЫНКА – КИРПИЧ КЕРАМИЧЕСКИЙ

В подотрасли керамических и силикатных стеновых материалов в Республике Татарстан в настоящее время имеется 33 кирпичных заводов и цехов общей мощностью 819,0 млн. шт. условного кирпича в год. Мощности по выпуску силикатного кирпича составляют 339,3 млн.шт. в год – 41% от общей мощности. Остальные 59% мощностей (479,7 млн.шт. в год) приходится на долю керамического кирпича.

В 2006 году емкость регионального рынка кирпича составила 735 млн. условных штук. Из них 137 млн. штук (19%) было ввезено из других российских регионов, а 598 млн. штук (81%) — произведено в республике. В том числе силикатного кирпича — 305 млн. штук, керамического кирпича — 240 млн. штук, блоков из ячеистого бетона — 105 тыс. куб. метров (что эквивалентно около 53 млн. условных штук кирпича).

Имеющиеся в Республике в 2007 г. мощности по производству мелкоштучных стеновых материалов в настоящее время составляют всего 964 млн. условных штук в год, в том числе по выпуску силикатного кирпича — 339,3 млн.; керамического кирпича — 479,7 млн.; блоков из ячеистого бетона — 290 тыс. куб. метров (что эквивалентно около 145 млн. условных штук).

Всего в 2007 г. в РТ произведено 561 млн. шт. условного кирпича. Производство силикатного кирпича осуществлялось на 3 предприятиях в Казани, Набережных Челнах и Зеленодольске, а керамического кирпича — на 35 заводах. План на 2008 год составляет 846 млн. шт. условного кирпича. К 2015 году емкость регионального рынка кирпича возрастет в 2,1 раза и достигнет 1544 млн. условных штук в год, а к 2030 году — 2205 млн. Доля применяемого в жилищном строительстве силикатного кирпича будет сокращаться в пользу керамического. По данным Минстроя РТ, в Республике наблюдается дефицит производственных мощностей по выпуску кирпича. К 2015 году он составит (без учета строящихся производств) 649 млн. условных штук. Из них около 120 млн. — лицевого и 529 млн. — стенового).

В то же время реальный дефицит производственных мощностей превысит указанные расчетные значения, так как в период 2015-2030 годов произойдет «частичное выбытие» имеющихся мощностей, особенно по производству керамического кирпича по причине морального и физического износа.

Характерной особенностью подотрасли является значительное уменьшение численности предприятий, производящих керамический кирпич: постепенно прекращали действовать сезонные цеха и обанкротившиеся заводы мощностью от 300 тыс. до 3 млн. шт. усл. кирпича, в связи с конкурентоспособностью по качеству и технико-экономическим показателям продукции.

Максимальный уровень производства кирпича в республике был достигнут в 1992 году и составлял 810 млн. шт. усл. кирпича, в том числе 471 млн. шт. керамического и 339 млн. шт. силикатного.

Таблица 2

Доли рынка игроков подотрасли

керамических и силикатных стеновых материалов в 2009 г.

|

Предприятие |

_ббьем произведенной продукции в 2009 г. |

Доля рынка, % |

|

|

в натуральном выражении, млн .шт. усл. Кирпича в год |

в стоимостном выражении млн. руб. |

||

|

ООО «Казанский завод силикатных стеновых материалов» |

230,0 |

617,0 |

41,00 |

|

ГУП «Комбинат строительных материалов» |

60,50 |

191,52 |

10,78 |

|

ОАО «Казанский комбинат строительных материалов» |

48,4 |

140,9 |

8,63 |

|

ООО «Камастройиндустрия» |

23,3 |

60,933 |

4,15 |

|

ОАО «АСПК» |

23,3 |

143,173 (с НДС) |

4,15 |

|

ОАО «Алексеевская керамика» |

22,5 |

78 |

4,01 |

|

ОАО «Елабужская керамика» |

13,2 |

50,5 |

2,35 |

|

ООО «Керамика-Синтез» |

16,1 |

52,2 |

2,87 |

|

Прочие |

123,7 |

н.д. |

22,05 |

|

Итого |

561 |

1 544 |

100 |

Таблица 3

Подотрасль керамических и силикатных стеновых материалов

|

Год |

Общая численность предприятий и цехов, шт |

Мощность, млн .шт. усл. кирпича в год использование произв. мощностей, % |

Обьем произведенной продукции |

|

|

в натуральном выражении млн .шт. усл. кирпича в год |

в стоимостном выражении млн. руб. |

|||

|

1990 |

78 |

911,6 |

762 |

|

|

2000 |

62 |

904,3 |

532 |

511 |

|

2004 |

59 |

901,2 |

517 |

729 |

|

2005 |

57 |

898,7 |

547 |

945 |

|

2006 |

55 |

894,1 |

544 |

1 086 |

|

2007 |

53 |

891,4 |

598 |

1 282 |

|

2008 |

42 |

843,2 |

562 |

1 409 |

|

2009 |

38 |

819 68 |

561 |

1 544 |

2.4 АНАЛИЗ КОНКУРЕНТОВ

Заводы силикатного кирпича производят качественную конкурентоспособную продукцию, что позволило не только сохранить объемы производства продукции в рыночных условиях, но и освоить производство и выпуск новой продукции:

- лицевого цветного силикатного кирпича объемного окрашивания;

- декоративного рельефного кирпича.

В частности, только на Набережно-Челнинском ГУП «КСМ» (Приложение 5) в 2005-2006 гг. на инновационные мероприятия затрачено около 25 млн. рублей, во многом за счет чего удалось добиться увеличения производительности труда на 22%.

Качественная продукция производится на заводах керамического кирпича, вошедших в строй в последнее десятилетие: оснащенных импортным оборудованием — ОАО «АСПК» (Приложение 6), ООО «Камазстройиндустрия» (Приложение 6), ООО «Керамика-Синтез» (Приложение 8) и оснащенные отечественным оборудованием — ОАО «Алексеевская керамика» (Приложение 7), ОАО Елабужская керамика» (Приложение 7) и кирпичный завод ОАО «Нижнекамскнефтехим», на которых в настоящее время износ активной части основных фондов составляет 10-20%. Общая проектная мощность этих заводов составляет 190 млн. шт. усл. кирпича в год, а производство в 2006 г. составило 87,7 млн. шт. усл. кирпича или 35,65% от общего объема произведенного керамического кирпича в 2005 г.

По оценкам опрошенных экспертов, наиболее крупными производителями кирпичей в Казани являются «Казанский завод силикатных стеновых материалов» (Приложение 4), «Арский кирпичный завод» и «Шеланговский кирпичный завод» (г. Верхнеуслонский).

По словам представителя ООО «Казанские стальные профили» Гапирова Ф.Т., наиболее крупными производителями кирпича являются «Арский кирпичный завод» и «Казанский завод силикатных стеновых материалов».

В свою очередь, по мнению генерального директора ОАО «Стройдеталь» Меркулова С.В., имеющееся в республике производство силикатного кирпича не удовлетворяет потребности даже наполовину, поэтому его в больших количествах ввозят из других регионов.

3.1 КАЧЕСТВЕННАЯ ОЦЕНКА РИСКОВ

Проект находится на первоначальной стадии прединвестиционного анализа, характеризующийся приблизительными входными параметрами. В связи с этим, анализ рисков проекта проводился укрупнено, по четырем основным группам:

1. Технологические риски,

2. Маркетинговые риски,

3. Финансовые риски,

4. Экономические риски.

Технологический риск, Маркетинговые риски

— Конъюнктурный риск – связан с низкой востребованностью продукта на рынке, низким спросом. Оценка риска — на уровне среднего. В настоящее время на рынке строительных материалов, включающих керамический кирпич, наблюдается тенденция падения, связанная с уменьшением темпов строительства, в связи с кризисом. Необходимо отметить, что существует несколько видов кирпича, способных создать конкуренцию для керамического кирпича, и крупные игроки, прочно занявшие свои позиции на рынке. Для снижения риска рекомендуется провести дополнительные маркетинговые исследования с целью определения значимых для потребителя свойств.

— Усиление конкуренции со стороны других производителей. Уровень риска оценивается как средний. Керамический кирпич, выпускаемый в настоящее время, имеет практически одинаковые характеристики, поэтому выбор потребителя, в основном, определяется ценой, приверженностью к марке и близостью географического расположения. Для снижения данного риска рекомендуется разработать рекламные мероприятия по формированию положительного имиджа и лояльности к продукту, а также организовать дилерскую сеть в других регионах РФ.

- Сбытовой риск. Оценивается на уровне выше среднего.

Данный риск связан с:

- прохождением процедур сертификации нового керамического кирпича и производства, что может привести к задержке выхода продукта на рынок;

- характером и тенденциями российского рынка строительных материалов для строительства (инертность по отношению к новому продукту);

- конкурентной средой рынка строительных материалов, существованием импортных конкурентов (другие виды строительных материалов);

- потребительскими предпочтениями (большее доверие к импортным материалам, как более качественным).

Для снижения сбытовых рисков следует разработать рекламные мероприятия по формированию положительного имиджа и лояльности к продукту. Также рекомендуется в ходе проведения НИОКР налаживать связи с потенциальными потребителями во время проведения промышленных испытаний разрабатываемого продукта (заключить с ними договора о намерениях и т.д.).

Экономический риск, Финансовый риск

3.2 КОЛИЧЕСТВЕННЫЙ АНАЛИЗ РИСКОВ

Технологический риск

Таблица 4

Экспертная оценка технологического риска

|

Риск |

Оценки экспертов |

Среднее значение |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Недостижение необходимых характеристик продукта в промышленных масштабах |

5 |

6 |

2 |

4 |

4 |

5 |

4,3 |

|

Итого |

4,3 |

||||||

Маркетинговый риски

Таблица 5

Оценки риска ввиду неполучения предусмотренных проектом доходов

|

Величина Риска |

Цель проекта |

Поправка на риск, % |

|

Низкий |

Вложения при интенсификации производства на базе освоенной техники |

3-5 |

|

Средний |

Увеличение объема продаж соответствующей продукции |

8-10 |

|

Высокий |

Производство и продвижение нового товара на рынок |

13-15 |

|

Очень высокий |

Вложения в исследования и инновации |

18-20 |

Экономические и финансовые риски.

Таблица 6

Экспертная оценка экономических и финансовых рисков

|

Риск |

Оценки экспертов |

Среднее значение |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Сбой поставок сырья (глина) |

6 |

7 |

8 |

5 |

6 |

7 |

6,5 |

|

Повышение цен на сырье (глину) |

5 |

6 |

7 |

7 |

6 |

6 |

4,5 |

|

Неполное финансирование проекта |

7 |

7 |

8 |

7 |

7 |

7 |

7,2 |

|

Итого |

18,2 |

||||||

Результаты количественной оценки рисков учтены при формировании ставки дисконтирования проекта кумулятивным методом, который предусматривает сумму безрисковой ставки и надбавок за риск. В качестве безрисковой ставки принята ставка доходности USTresuries в пятилетний период, составляющая — 3,13%.

Таким образом, ставка дисконтирования вычислялась по следующей формуле:

d = 3,13% (безрисковая ставка) + 4,3% + 15% + 18,2 = 40,63%.

3.3 ПЛАНИРОВАНИЕ ПРЕДУПРЕЖДЕНИЯ И РЕАГИРОВАНИЯ НА РИСКИ

На основании проведенного качественного и количественного анализа рисков разработаны мероприятия по предупреждению возникновения и реагирования на риски. За мониторингом и управления рисками назначены ответственные лица, в сферу ответственности которых входит:

- Реализация мер по предупреждению возникновения риски;

- Мониторинг за возникновением симптомов и признаков возможной реализации риска;

- Разработка бюджета и плановых операций для реагирования на риск;

- Планирование и организация действий по реагированию на риск, в случае его возникновения, в соответствии с планом и выделенным бюджетом.

Дана оценка бюджета для реализации мер по предупреждению возникновения рисков, а также оценена стоимость осуществления мер по реагированию на риски, в случае их возникновения. Затраты на предупреждение возникновения рисков, а также мер по реагированию на риски включены в косвенные затраты проекта и учтены при разработке финансово-экономического обоснования проекта.

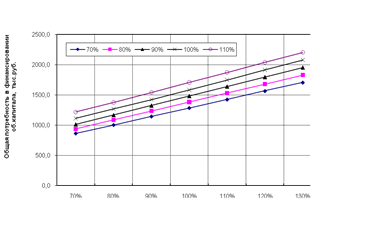

Количественный анализ рисков показал, что наиболее приоритетный из выявленных рисков является риск нехватки средств на финансирование оборотного капитала. Учитывая, приоритет данного риска проведен двухпараметрический анализ чувствительности для определения максимальной потребности в финансировании оборотного капитала. Результаты анализа представлены в таблице 11 и на рисунке 10.

Таблица 7

Анализ потребности в финансировании оборотного капитала

|

Максимальная потребность в финансировании оборотного капитала (тыс.руб.) |

|||||||

|

Уровень объема производства |

|||||||

|

Уровень эксплуатационных затрат |

70% |

80% |

90% |

100% |

110% |

120% |

130% |

|

70% |

864,6 |

1004,6 |

1144,6 |

1284,6 |

1424,6 |

1564,6 |

1704,5 |

|

80% |

937,9 |

1086,4 |

1235,0 |

1383,5 |

1532,0 |

1680,5 |

1829,0 |

|

90% |

1013,6 |

1168,3 |

1325,3 |

1482,4 |

1639,4 |

1796,5 |

1953,5 |

|

100% |

1111,3 |

1266,3 |

1421,4 |

1581,3 |

1746,8 |

1912,4 |

2078,0 |

|

110% |

1217,2 |

1374,8 |

1540,6 |

1706,4 |

1872,3 |

2038,1 |

2203,9 |

![]()

Рис. 2. Анализ потребности в финансировании оборотного капитала

Таким образом, потребность в финансировании оборотного капитала при выходе производства на проектную мощность составляет 1581,3 тыс. руб., а при превышении объема производства на 30% при одновременном повышении эксплуатационных затрат на 10% максимальная потребность в финансировании оборотного капитала составит 2 203,9 тыс. руб.

При наступлении данных событий планируется 3 варианта привлечения средств:

1. Привлечение краткосрочного кредита на пополнение оборотных средств под залог интеллектуальной собственности. Данный механизм реализуем, начиная с 3-го года реализации проекта, после получения всех необходимых патентов и возможности проведения оценки ИС;

2. Реализация услуг и продукции на условии 50% авансовых платежей от заказчика.

3. Получение займа от ООО «Элгра».

4.1 ПРОГРАММА РАЗВИТИЯ ПРОЕКТА

Реализация проекта включает 4 основных этапа (таблица 8):

1. подготовительный этап;

2. выполнение ОКР (отработка технологии производства керамического кирпича в промышленных условиях);

3. получение нормативных разрешительных документов (сертификатов) на керамический кирпич;

4. производство керамического кирпича.

Подготовительный этап

Общая продолжительность – 3 месяца.

Подготовительный этап будет начат с момента привлечения инвестиций в проект. В состав работ этапа входит организация структуры предприятия и набор персонала, аренда дополнительных производственных, складских и офисных помещений, приобретение и установка необходимого оборудования, заключение договоров с подрядными организациями.

Этап опытно-конструкторских работ.

Общая продолжительность этапа – 5 месяцев.

Выполнение опытно-конструкторских работ планируется начинать с момента начала финансирования проекта, параллельно с работами по аренде новых помещений, приобретению оборудования и с получением разрешительной нормативной документацией. Для выполнения работ по этапу будут заключены трудовые договора с группой разработчиков, в рамках которых проводимые ОКР будут являться служебным заданием специалистов. Затраты этого этапа будут отнесены на создание новой научно-технической продукции, что позволит в дальнейшем учитывать данные затраты при калькуляции стоимости интеллектуальной собственности затратным подходом.

Контрольной точкой этапа ОКР будет:

- 5-й месяц проекта: наличие разработанной технологии производства керамического кирпича, соответствующего техническим характеристикам, заявленным инициаторами, и технических условий на новый продукт.

Таблица 8

Программа развития проекта

|

п/п |

Наименование мероприятия |

1 год |

2 год |

3 год |

4 год |

5 год |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|

1. |

Подготовительный этап |

||||||||||||||||

|

1.1 |

Организация структуры предприятия и подбор кадров |

||||||||||||||||

|

1.2 |

Аренда производственных и офисных помещений |

||||||||||||||||

|

1.3 |

Приобретение и установка необходимого оборудования |

||||||||||||||||

|

1.4 |

Заключение договоров с подрядчиками |

||||||||||||||||

|

2. |

Этап ОКР |

||||||||||||||||

|

2.1 |

Разработка технологии промышленного производства керамического кирпича |

||||||||||||||||

|

2.2 |

Получение опытно-промышленной партии керамического кирпича |

||||||||||||||||

|

2.3 |

Отработка технологии и регламента производства керамического кирпича |

||||||||||||||||

|

2.4 |

Разработка ТУ на производство керамического кирпича |

||||||||||||||||

|

3 |

Получение нормативной разрешительной документации (сертификатов) |

||||||||||||||||

|

3.1 |

Получение сертификата пожарной безопасности на керамический кирпич |

||||||||||||||||

|

3.2 |

Получение гигиенического сертификата на керамический кирпич |

||||||||||||||||

|

3.3 |

Получение сертификата соответствия на керамический кирпич |

||||||||||||||||

|

3.4 |

Разработка торгового названия и создание товарного знака |

||||||||||||||||

|

3.5 |

Подготовка и подача заявок в ФИПС, регистрация торгового знака |

||||||||||||||||

|

4 |

Производство керамического кирпича |

||||||||||||||||

|

4.1 |

Осуществление маркетинговых мероприятий. Заключение договоров с заказчиками |

||||||||||||||||

|

4.2 |

Приобретение и поставка необходимого сырья |

||||||||||||||||

|

4.3 |

Реализация и изготовление первой партии керамического кирпича на объекте заказчика |

||||||||||||||||

|

4.4 |

Реализация и изготовление продукции в соответствии с производственным и маркетинговым планом |

||||||||||||||||

Этап получения разрешительной документации.

Общая продолжительность этапа 7 месяцев. Он включает в себя:

- Получение сертификата пожарной безопасности на керамический кирпич. Этап начитается со 2-ого месяца реализации проекта. Контрольная точка этапа – 7-ой месяц реализации проекта – получение сертификата пожарной безопасности на керамический кирпич;

- Получение гигиенического сертификата и сертификата соответствия на керамический кирпич. Этап начинается со 2-ого месяца реализации проекта. Контрольная точка – 7-ой месяц реализации проекта – получение гигиенического сертификата и сертификата соответствия на керамический кирпич;

- Регистрация заявок на изобретение и товарного знака в ФИПС Этап начинается со 2-ого месяца реализации проекта после создания товарного знака. Контрольная точка проекта – 7 месяц проекта – получение из ФИПС ответа о регистрации заявок.

Этап промышленного производства.

Промышленное производство планируется осуществлять на базе оборудования, которое будет приобретено на подготовительном этапе (1-2 ой месяц реализации проекта).

Для обеспечения планируемой производительности производственная площадка будет укомплектована необходимым оборудованием (таблица 13).

Таблица 9

Перечень необходимого оборудования

|

№ |

Наименование |

Ед. изм. |

Кол-во |

Стоимость, вкл. НДС, руб. |

Итого, руб. |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Ящичненые питатели |

шт. |

2 |

45 000 |

90 000 |

|

2 |

Камневыделительные вальца |

шт. |

2 |

19 000 |

38 000 |

|

3 |

Пресс шнековый |

Шт |

2 |

60 000 |

120 000 |

|

4 |

Барабан сушильный |

Шт |

2 |

50 000 |

100 000 |

|

5 |

Силоса |

Шт |

2 |

35 000 |

70 000 |

|

6 |

Смеситель с доувлажнением в нем до формовочной влажности 7,4 – 8,2% |

шт |

2 |

120 000 |

240 000 |

|

7 |

Бочка пластиковая |

шт. |

6 |

500 |

3 000 |

|

8 |

Рама для бочки |

шт. |

2 |

1 500 |

3 000 |

|

9 |

Мешалка |

шт. |

2 |

15 000 |

30 000 |

|

10 |

Форма для заливки |

шт. |

1 |

5 000 |

5 000 |

|

11 |

Весы |

шт. |

1 |

1 000 |

1 000 |

|

Таблица 9. Продолжение |

|||||

|

12 |

Бочка металлическая |

шт. |

10 |

600 |

6 000 |

|

13 |

Шланги, краны |

компл. |

2 |

2 000 |

4 000 |

|

14 |

Газель ГАЗ-3302 |

шт. |

1 |

240 000 |

240 000 |

|

15 |

Вентиляция |

шт. |

1 |

15 000 |

15 000 |

|

16 |

Компьютер |

Шт. |

5 |

22 000 |

110 000 |

|

17 |

МФУ (принтер, копир, факс)+ телефон |

Шт. |

1 |

10 000 |

10 000 |

|

ИТОГО |

1 085 000 |

||||

Этап включает в себя:

— Заключение договоров с заказчиками на оказание услуг по строительству объектов из керамического кирпича. Поиск заказчиков начинается с 1-ого месяца реализации проекта. Контрольная точка – 8-9-й месяц реализации проекта – заключение первого договора поставки керамического кирпича на строительный объект.

- Приобретение и поставка необходимого сырья. Начало реализации – 7-ой месяц проекта. Контрольная точка – 8-9-й месяц реализации проекта – поставка необходимого сырья.

- Изготовление продукции и ее реализация.

Начало реализации подэтапа — начало 10-ого месяца проекта. Контрольная точка – конец 10-ого месяца проекта – сдача работ первого строительного объекта заказчику.

4.2 ОРГАНИЗАЦИОННЫЙ ПЛАН

В настоящее время организационная структура компании «N» выглядит следующим образом (рис. 10).

Рис. 3. Существующая организационно-штатная структура компании «N»

Штат компании представляет собой коллектив единомышленников, и поэтому должностные обязанности в настоящее время в компании слабо дифференцированы.

Генеральный директор – осуществляет стратегическое управление компанией, принимает решение о продолжении финансирования опытно-конструкторских работ, осуществляет поиск стратегических партнеров и инвестиций в развитие компании.

Главный технолог (руководитель проекта) – организует контроль производства керамического кирпича, принимает в разработке непосредственное участие, осуществляет поиск и заключение договоров с поставщиками материалов и комплектующих, организует проведение испытаний продукта, в будущем возьмет на себя его сертификацию.

Очевидно, деятельность компании в таком составе возможна на этапе разработки и сертификации продукции. Однако, для организации производства новой инновационной продукции текущего объема трудовых ресурсов недостаточно.

В соответствии с классификацией жизненного цикла организаций компания «N» в настоящее время находится в фазе коллективизма или «детства». Это наиболее опасный период для выживания организации. Однако данный период благоприятен для начала формализации правил существования организации внутренних процессов, разделения труда и начала формирования управленческой структуры.

При проектировании организационной структуры необходимо учитывать возраст компании, основное направление деятельности, взаимосвязь предприятия с внешней средой и т.п. Учитывая, что основной деятельностью компании станет производство инновационного продукта, наиболее целесообразным представляется проектирование функционально-матричной организационной системы линейного типа. Такой выбор обусловлен рядом предпосылок:

- производственный характер компании;

- высокие требования потребителей к качеству продукции;

- конкурентная внешняя среда.

Учитывая вышеназванные предпосылки, предложена следующая организационная структура компании (рис. 3).

При выходе предприятия на плановую мощность, численность штатных сотрудников компании составит 15 человек, в том числе:

- административно-управленческого персонала – 5 чел.;

- основного производственного персонала – 7 чел.;

- вспомогательного персонала –2 чел.

- сбытового персонала – 1 чел.

Рис. 4. Планируемая организационная структура управления компании «N», после начала производства

4.3 ПРОИЗВОДСТВЕННЫЙ ПЛАН

Производственная программа

Производственная площадка компании будет расположена в г. Казань.

На начальном этапе производства планируется дополнительно арендовать 30 кв.м. офисных площадей, 100 кв.м. производственных площадей и 50 кв.м. площади для организации склада сырья и материалов, а также готовой продукции.

Производственная программа предприятия выглядит следующим образом. После завершения НИОКР (1 кв. проекта), проведения сертификации и организации производства (3 кв. проекта) планируется начать производство керамического кирпича. Производство планируется начать с заключения договора с заказчиком на оказание услуг по рамического кирпича в 4 квартале проекта. Это обусловлено наличием подтвержденного спроса на данную услугу со стороны строительной компании «Элгра» (г. Казань), потребность которой в ближайшие 2 года (2010-2011) составляет 14 жилых (9-ти этажных) домов, что соответствует 7560 м3 жилой площади. Также имеется спрос со стороны других застройщиков (ООО «Связьстрой», «Мега-Групп», «Унистрой», «Альянс-строй»), который по предварительным оценкам составляет около 15000 м 3 на 2010-2012 гг.

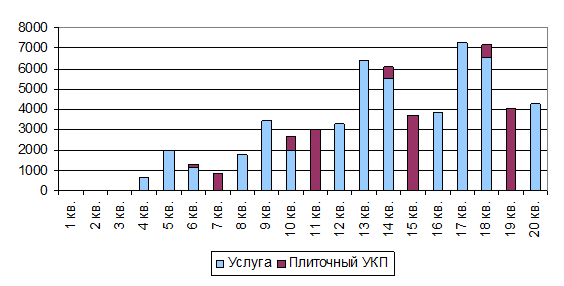

Производственный план (в м 3 ) представлен на рис. 5.

Рис. 5. Производственный план (в м 3 )

На начальном этапе потребителю будет предоставляться продукция:

Керамический кирпич (с доставкой заказчику)

Так как строительство в республике ведеться круглый год, кирпич будет производиться на протяжении всего календарного года.

Таким образом, к 5-ому году реализации проекта объем выпуска керамического кирпича составит 61 640 м 3 . При этом доля услуг будет составлять 78%.

Эксплуатационные затраты.

Прямые материальные затраты.

Динамика прямых материальных затрат (таблица 10) оценивалась с учетом планируемой производственной программы (рис. 11) и величиной затрат на материалы для изготовления керамического кирпича.

Таблица 10

Прямые материальные затраты на производство керамического кирпича

|

Материальные затраты |

1 год |

2 год |

3 год |

4 год |

5 год |

Всего |

|

Кирпич керамический |

224 000 |

1 736 000 |

3 103 000 |

5 604 000 |

6 423 000 |

17 090 000 |

|

ИТОГО ЗАТРАТЫ |

224 000 |

1 736 000 |

3 103 000 |

5 604 000 |

6 423 000 |

17 090 000 |

Расшифровка прямых материальных затрат на производство керамического кирпича представлена в таблице 11.

Таблица 11

Расшифровка прямых материальных затрат

|

№ п/п |

Наименование |

Ед. изм. |

Коли-чество |

Стоимость, руб. |

Сумма, руб. |

|

I |

Кирпич керамический |

м3 |

1 |

355,82 |

|

|

1 |

Глина |

кг |

0,4 |

20 |

8 |

|

2 |

Наполнитель |

кг |

2 |

5 |

10 |

|

3 |

Вода |

м3 |

0,02 |

22 |

0,44 |

Затраты на персонал

Потребность в производственном персонале оценивается в соответствии с трудозатратами предусмотренных технологических операций и планируемой производственной программой (таблицу 12).

После выхода на проектную производительность штат компании будет включать 15 человек, а общие затраты на оплату труда, включая начисления на зарплату составят 3 916 тыс. руб. в год.

Таблица 12

Планирование затрат на персонал

|

№ п/п |

Должность |

Зар. плата (руб.) |

Квартал проекта |

|||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|||||

|

Административно-управленческий персонал |

||||||||||||||||||

|

1 |

Генеральный директор |

30000 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||

|

2 |

Коммерческий директор |

25000 |

0 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||

|

3 |

Главный бухгалтер |

20000 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||

|

4 |

Секретарь |

14000 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||

|

5 |

Юрист |

10000 |

0 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||

|

Основной производственный персонал |

||||||||||||||||||

|

1 |

Главный инженер |

22000 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||

|

2 |

Рабочий |

15000 |

0 |

2 |

2 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

6 |

6 |

||

|

Вспомогательный персонал |

||||||||||||||||||

|

1 |

Водитель |

15000 |

0 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||

|

2 |

Менеджер снабжения |

15000 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||

|

Сбытовой персонал |

||||||||||||||||||

|

1 |

Менеджер по продажам |

18000 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||

|

ВСЕГО ПЕРСОНАЛ |

4 |

8 |

11 |

13 |

13 |

13 |

13 |

13 |

13 |

13 |

13 |

13 |

15 |

15 |

||||

Примечание: с 14 квартала количество персонала не меняется.

Косвенные затраты

По сравнению с уровнем косвенных затрат прединвестиционного периода проекта на этапе ОКР и серийного производства аренда производственных площадей (200 кв.м.) и складских помещений (на уровне 50 кв. м) будет осуществляться по коммерческой арендной ставке. Это приведет к возникновению дополнительных расходов на уровне 690 тыс. руб. в год.

При оказании услуг по транспортировке оборудования, сырья и специалистов, которые оценены в размере 180 тыс. руб. год.

Для обеспечения выставочной деятельности предусмотрены затраты в размере 250 тыс. руб. в первый год. В последующие года коммерческие расходы составляют 3 % от выручки. Предусмотрена статья непредвиденных затрат в размере 14% от всех учтенных статей операционных затрат, в том числе затраты на меры по реагированию на риски.

4.4 МАРКЕТИНГОВЫЙ ПЛАН

Определение вариантов сбыта продукции.

Компания планирует осуществлять продажи керамического кирпича собственными силами.

Осуществление прямых продаж планируется в следующих регионах (городах):

- Казань, Набережные Челны, Нижнекамск, Альметьевск;

- Других городах Республики Татарстан;

- Приволжский федеральный округ;

- Выбор данных регионов обусловлен их транспортной доступностью от места производства керамического кирпича и имеющимися контактами со строительными организациями.

В регионах, находящихся на удаленном расстоянии (более 2000 км) планируется охватить на последующих этапах реализации проекта.

План маркетинговых мероприятий

С учетом информации полученной в ходе анализа рынка разработан план проведения маркетинговых мероприятий, представленный в таблице 13.

Таблица 13

План проведения маркетинговых мероприятий

|

№ п/п |

Цели мероприятий |

Мероприятие |

Срок исполнения |

Бюджет (тыс. руб.) |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

PR — издания |

|||

|

Формирование благоприятной информационной среды для создания репутации продукции и организации в целом. |

Статьи и интервью в строительных журналах и специализированной прессе («Строительные материалы», «Ремонт и строительство», «Строительный эксперт», и др.) |

В течение всего года |

30 |

|

|

2 |

Выставочная деятельность, презентации, семинары |

|||

|

1. Формирование положительного имиджа организации; 2. Презентация усиленного карбамидного пенопласта; 3. Продвижение продуктов фирмы на целевых рынках; 4. Проведение специализированных конференций/семинаров для потенциальных потребителей; 5. Возможность прямого контакта с перспективными потенциальными заказчиками. |

Участие в выставках: 1. «Стройиндустрия. Казань» (г. Казань); 2. «ВолгаСтройЭкспо» (г. Казань); 3. «Архитектура. Строительство» (г. Казань); 4. «Строй-Экспо. Татарстан» (г. Набережные Челны) 5. «Российский архитектурно-строительный форум» (г. Нижний Новгород) 6. Экспострой. Архитектура, дизайн, интерьер, строительство» (г. Москва) |

1. 03.2010; 2. 04.2010; 3. 11.2010; 4. 04.2010; 5. 05.2010; 6. 03.2010. |

80 |

|

|

3 |

Полиграфия, сувенирная и представительская продукция |

|||

|

1.Информирование потенциальных клиентов об основных технических и эксплуатационных характеристиках продукта. 2.Поддержка имиджа организации как стабильного перспективного предприятия. 3.Формирование лояльного восприятия организации и нового продукта |

Разработка и печать фирменных проспектов, буклетов. |

03.2010г. |

30 |

|

|

Рассылка коммерческих предложений, буклетов, проспектов и пр. продукции в регионы |

В течение года |

40 |

||

|

4 |

Web-представительство |

|||

|

1. Снижение издержек на донесение информации о новом продукте и деятельности организации до конечного потребителя; 2. Привлечение новых клиентов; 3. Сбор статистической информации для последующего анализа; 4. Ознакомление потенциального клиента с организацией (реклама); 5. Интерактивное общение, как с потенциальными, так и с существующими клиентами посредством сети Интернет; |

Утверждение дизайна сайта |

01.2010 г. |

40 |

|

|

Программирование и верстка |

02.2010 г. |

|||

|

Размещение сайта в сети Интернет |

03.2010 г. |

|||

|

Продвижение сайта в рамках проекта |

В течение года |

30 |

План продаж

С учетом объемов рынка строительства жилых помещений, темпов роста, производственной программы компании и разработанных маркетинговых мероприятий планируется следующий объем продаж разработанного оборудования (таблица 14).

Таблица 14

План продаж (в м 3 )

|

1 год |

2 год |

3 год |

4 год |

5 год |

ВСЕГО |

|

|

Керамический кирпич |

630 |

4880 |

8720 |

15750 |

18050 |

48030 |

|

ИТОГО |

630 |

4880 |

8720 |

15750 |

18050 |

48030 |

5

5.1 ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА ЭКОНОМИЧЕСКОЙ ЦЕЛЕСООБРАЗНОСТИ ПРОЕКТА

Ниже представлены основные результаты расчетов, характеризующие финансовую состоятельность проекта и его эффективность с учетом следующих допущений и приближений:

- стоимость упаковки керамического кирпича (в упаковке 444 шт.) – 3374,40 руб./упак (без НДС);

- коммерческие расходы (3% от выручки);

- расчетный период – 5 лет;

- шаг расчета – 1 квартал;

- ставка дисконтирования – 41%;

- расчеты проведены в рублях;

- цены постоянные (в случае инфляционного роста цен на сырье и материалы, предполагается соответствующее повышение цен на готовую продукцию);

- в качестве источника инвестиций принят банковский кредит под 20% годовых, с периодом выплаты процентов – 30 дней, отсрочка выплаты – 6 кв., срок кредита – 3,5 года;

- авансы покупателей – 20%. Средний срок авансов – 10 дней;

- авансы поставщикам – 100%. Средний срок авансов – 10 дней;

- меры по предупреждению и реагированию на риски учтены в косвенных затратах;

- выделение средств осуществляется поэтапно (таблица 15)

Таблица 15

Инвестиционный план проекта

|

Квартал проекта |

1 |

2 |

3 |

4 |

7 |

8 |

ВСЕГО |

|

Требуемые инвестиции (тыс. руб.) |

1 574,2 |

771,1 |

927,6 |

879,3 |

330,5 |

77,4 |

4 560 |

Общий объем требуемых инвестиций составляет 4 560 тыс. руб.

Расчеты выполнены с использованием финансовой модели, сформированной на базе программного продукта «АЛЬТ-Инвест».

5.2 ОЦЕНКА ФИНАНСОВОЙ СОСТОЯТЕЛЬНОСТИ ПРОЕКТА

Основная задача, решаемая при определении финансовой состоятельности проекта – оценка его ликвидности, т. е. способности проекта своевременно и в полном объеме отвечать по имеющимся финансовым обязательствам.

Для обеспечения ликвидности проекта при разработке схемы его финансирования необходимый объем привлекаемых средств рассчитывается таким образом, чтобы на любом из интервалов планирования проекта накопленная сумма денежных средств оставалась положительной, т.е. чтобы проект всегда оставался обеспеченным требуемыми финансовыми ресурсами.

Оценка финансовой состоятельности проекта основывается на двух основных международных базовых формах финансовой отчетности:

- Отчет о прибыли.

- Отчет о движении денежных средств

Отчет о прибыли.

Расчеты демонстрируют (таблица 16), что выполнение планируемой инвестиционной и производственной программы обеспечит:

- начало рентабельной работы компании – с 5-го квартала проекта;

- положительную накопленную чистую прибыль – с 5-го квартала проекта;

- объем накопленной чистой прибыли к концу расчетного периода – 22,4 млн. руб.

средневзвешенную рентабельность продаж к 5-му году проекта – 38 %.

Как уже отмечалось, на этапе выполнения ОКР убытки формируются только некапитализируемыми статьями затрат, а затраты относимые на создаваемую в рамках ОКР интеллектуальную собственность, учитываются в составе затрат на нематериальные активы.

Таблица 16

Отчет о прибыли.

|

Отчет о прибыли (тыс. руб.) |

1 год |

2 год |

3 год |

4 год |

5 год |

ВСЕГО |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

выручка от реализации |

882 |

7539 |

14784 |

25039 |

28525 |

76769 |

|

текущие затраты |

-3722 |

-6985 |

-9434 |

-12928 |

-13993 |

-46962 |

|

Прибыль от продаж |

-2840 |

654 |

5350 |

12111 |

14532 |

29807 |

|

Прочие доходы и расходы |

||||||

|

проценты по кредитам |

1 |

-132 |

-219 |

-23 |

0 |

-374 |

Таблица 16. Продолжение

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

налоги, относимые на финансовые результаты |

0 |

0 |

0 |

0 |

0 |

0 |

|

доходы/расходы от прочей реализации |

0 |

0 |

0 |

0 |

0 |

0 |

|

курсовая разница и расходы по конвертации |

0 |

0 |

0 |

0 |

0 |

0 |

|

прочие внереализационные доходы/расходы |

0 |

0 |

0 |

0 |

0 |

0 |

|