1 Назначение, особенности и условия эксплуатации сварной конструкции

Балки двутавровые больше известны как элементы перекрытий каркасов промышленных зданий, имеющих большие пролеты. Их используют также при возведении мостов и других подвесных путей, колонн и другого во всех тех местах, где присутствуют повышенные нагрузки и им необходимо противостоять. Они воспринимают нагрузку от вертикального поперечного воздействия, которая одновременно отражается на стенах, колоннах и других опорах.

1.2 Материал сварной конструкции, количество конструкционных элементов, габаритные размеры конструкционных элементов, толщина металла

Для выбора материалов для сварных конструкций, рассматривают следующие вопросы:

- обеспечение надежности эксплуатации конструкции при заданных нагрузках, агрессивных средах и переменных температурах;

- область применения выбранной марки стали;

- обосновав выбор марки стали, необходимо указать химический состав и механические, технологические и физические свойства стали.

Балка двутавровая изготовлена из стали мари 10ХСНД. Расшифровка стали 10ХСНД: 0,10% углерода, до 1% хрома, до 1% кремния, до 1% никеля, до 1% меди. Сталь конструкционная низколегированная для сварных конструкций. Элементы сварных металлоконструкций и различные детали, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от -70 до 450 °С.

Балка двутавровая чертеж № КР 00.00.00СБ изготовлена с учетом следующих деталей: 2 полки (позиция 1), 1 стенка (позиция 2), 4 ребра жёсткости (позиция 3).

Размеры балки двутавровой: длина 4000 мм, ширина 600 мм, высота 600 мм. Толщина деталей 8 мм.

1.3 Характеристика основного металла по химическому составу

Сталь марки 10ХСНД конструкционная низколегированная для сварных конструкций. Применяется в элементах сварных металлоконструкций и различных деталях, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от -70 до 450 °С.

Таблица 1. Химический состав стали марки 10ХСНД

|

Химический элемент |

% |

|

Кремний (Si) |

0.8-1.1 |

|

Медь (Cu) |

0.4-0.6 |

|

Мышьяк (As), не более |

0.08 |

|

Марганец (Mn) |

0.5-0.8 |

|

Никель (Ni) |

0.5-0.8 |

|

Фосфор (P), не более |

0.035 |

|

Хром (Cr) |

0.6-0.9 |

|

Азот (N), не более |

0.008 |

|

Сера (S), не более |

0.040 |

сварка балка двутавровый шов

1.4 Характеристика основного металла по механическим свойствам

Механические свойства описывают и объясняют способность того или иного металла осуществлять сопротивление на силовые факторы из внешней среды. И соответственно есть числовые показатели, указывающие степень сопротивления того или иного металла. К основным механическим свойствам металлов и сплавов на сегодняшний день относят твердость, прочность, и ударную вязкость. Величины этих свойств определяют во время опытов, предусматривающие силовую нагрузку на металл или сплав.

Твердость — способность стали сопротивляться проникновению в нее других твердых тел.

Прочность — способность материала выдерживать внешнюю нагрузку без разрушения.

Ударная вязкость — способность стали противостоять динамическим нагрузкам.

Таблица 2. Механические свойства стали марки 10ХСНД

|

ГОСТ |

Состояние поставки, режим термообработки |

Сечение, мм |

σв (МПа) |

δ5 (%) |

|

|

19281-73 |

Сортовой и фасонный прокат |

До 15 вкл. |

390 |

530 |

19 |

|

18282-73 |

Листы и полосы в состоянии поставки (образцы поперечные) |

Св. 15 до 32 вкл. Св. 32 до 40 вкл. |

390 390 |

530 530 |

19 19 |

|

17066-80 |

Листы горячекатные |

От 2 до 3,9 вкл. |

— |

530 |

15 |

σ0,2 — предел текучести условный, МПа

σв — предел прочности при растяжении, МПа

δ5 — относительное удлинение после разрыва, %

1.5 Характеристика основного металла по свариваемости

Свариваемость — это свойство металлов образовывать неразъемные соединение.

Углерод (С) — одна из важнейших примесей, определяющая прочность, пластичность, закаливаемость и др. характеристики стали. Содержание углерода в сталях до 0,25% не снижает свариваемости. Более высокое содержание «С» приводит к образованию закалочных структур в металле зоны термического влияния и появлению трещин.

Сера (S) и фосфор (P) — вредные примеси. Повышенное содержание «S» приводит к образованию горячих трещин <#»864120.files/image001.gif»>

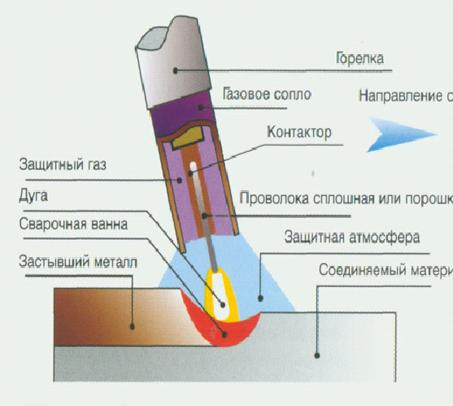

Рисунок 2. Схема сварки в среде углекислого газа

2.3 Определение параметров сварных швов и режимов сварки

В режимы полуавтоматической сварки в среде углекислого газа входят: род электрического тока и полярность, сила сварочного тока, напряжение дуги, скорость сварки, расход защитного газа, диаметр электродной проволоки, скорость подачи проволоки.

При полуавтоматической сварке в углекислом газе обычно применяют постоянный ток обратной полярности, так как сварка током прямой полярности приводит к неустойчивому горению дуги.

С увеличением силы сварочного тока увеличивается глубина провара и повышается производительность процесса сварки. Чем длиннее дуга, тем больше напряжение. Чем короче дуга, тем стабильней процесс сварки, меньше разбрызгивание и выше качество шва. С увеличением напряжения дуги увеличивается ширина шва и уменьшается глубина его провара. Скорость подачи электродной проволоки подбирают так, чтобы обеспечивалось устойчивое горение дуги при выбранном напряжении. С увеличением вылета электрода из токоподводящего мундштука ухудшается устойчивость горения дуги и формирование шва, а также увеличивается разбрызгивание.

Таблица 4. Режимы полуавтоматической сварки

|

Толщина металла, мм |

Диаметр сварочной проволоки, мм |

Сила св.тока, A |

Напряжение дуги, B |

Скорость подачи проволоки, м/ч |

Вылет эл-да, мм |

|

6-8 и более |

1,2-2,0 |

200-300 |

25-30 |

— |

10-20 |

При сварке с малым вылетом из сопла горелки затрудняется наблюдение за процессом сварки и подгорает контактный наконечник. При чрезмерном увеличении этого расстояния возможно загрязнение металла шва кислородом и азотом воздуха, и образование в нём пор. Для получения хорошего качества сварных швов необходимым условием является поддержание постоянной длины дуги.

Плотность тока обычно составляет 30-100 А/мм², при этом глубина проплавления металла равна 7-20 мм.

Скорость подачи электродной проволоки подбирают с таким расчётом, чтобы обеспечивалось устойчивое горение дуги при выбранном напряжении на ней.

Расход углекислого газа определяют в зависимости от силы тока, скорости сварки, типа соединения и вылета электрода. В среднем газа расходуется от 5 до 20 л/мин. Наклон электрода относительно шва оказывает большое влияние на глубину провара и качество шва. В зависимости от угла наклона сварку можно производить углом назад и углом вперёд.

При сварке углом назад в пределах 5 — 10 град. улучшается видимость зоны сварки, повышается глубина провара и наплавленный металл получается более плотным.

Скорость сварки устанавливается самим сварщиком в зависимости от толщины металла и необходимой площади поперечного сечения шва.

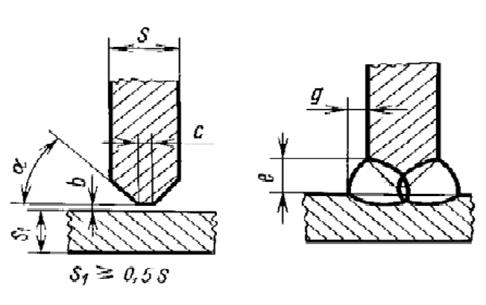

Рисунок 3. Геометрические параметры сварных швов таврового соединения Т8

Определяем расчетную длину проплавления по формуле:

= (0.4÷1.1)*К (1)

где, К — катет шва, мм.

Принятые числовые значения символов:

К = 8мм

Решение:

Hp = 1,0 * 8мм = 8 мм

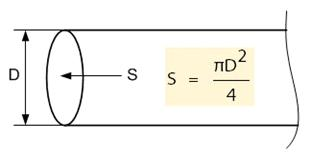

Определяем площадь поперечного сечения

= π * d²/4 (2)

Решение:= 3, 14 * 22 / 4 = 3, 14 * 4 / 4 = 12,56 / 4 = 3,14 (см2)

Определяем диаметр электронной проволоки по формуле:

эл = 4√Hp ± 0.05Hp (3)

Решение:

Dэл = 4√8мм ± 0.05 * 8 = 2,0мм ± 0,4 мм = 2,0 мм

Dэл = 2,0 мм

св = I * Fэ, (4)

Решение:

Iсв = 100 * 3,14 = 314 А

В целях уменьшения разбрызгивания и стабилизации дуги принимаем сварочный ток 260 А.

Определяем напряжение сварочной дуги по формуле:

св=14+0,05*Iсв (5)

Решение:

Uсв=14+0,05*260А=27В

Принимаем Uсв=27В.

Определяем вылет электродной проволоки по формуле:

ℓэл = 10 * dэл ± 2 * dэл (6)

Решение:

ℓэл = 10 * 2,0 мм + 2 * 2,0 мм = 20 мм + 4,0 мм = 24,0 мм

ℓэл = 10 * 2,0 мм — 2 * 2,0 мм = 20 мм — 4,0 мм = 16,0 мм

Определяем скорость подачи электродной проволоки по формуле:

υэл = 0,53 * Iсв / dэл + 6,94 * 10-4 (Iсв / dэл3) (7)

Решение:

υэл = 0,53 * 260А / 2,0 мм + 6,94 * 10-4 (260А / 2,03 мм) = 69 м/ч

Принимаем υэл = 69 м/ч

Определяем оптимальный расход защитного газа по формуле:

3 = 3,3 * 10-3 * Iсв (8)

Решение:

g3 = 3,3 * 10-3 * 260 = 3,3 * 0,001 * 260 = 0,8 л/мин

3. Разработка технологии изготовления сварной конструкции

Для сварки подкрановой балки будет применяться полуавтоматическая сварка в середе СО2 ГОСТ 14771-76 (Дуговая сварка в защитном газе).

Полуавтоматическая сварка — это вид дуговой сварки, при котором сваривание происходит благодаря автоматически подающейся в зону сварки электродной проволоки с одновременной подачей в ту же зону защитного газа. В состав сварочного полуавтомата входит источник сварочного тока и сварочный аппарат. Составные части сварочного полуавтомата и их функции определяются уровнем механизации и автоматизации процесса, параметрами режима сварки, необходимостью их установки и регулировки в режиме наладки и сварки (рисунок 3).

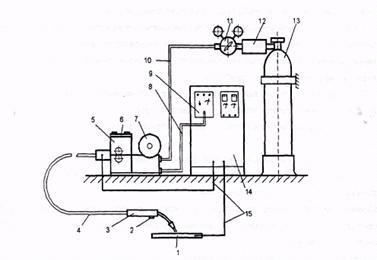

Рисунок 3. Установка для дуговой механизированной сварки в СО2:

- изделие;

- 2 — кнопка «Пуск»-«Стоп»;

- 3 — горелка;

- 4 — гибкий шланг;

- 5 — механизм подачи электродной проволоки;

- 6 — пульт управления;

- 7 — катушка;

- 8 — кабель цепей управления;

- 9 — блок управления полуавтоматом;

- 10 — шланг для подачи защитного газа;

- 11 — газовый редуктор;

- 12 — подогреватель СО2;

- 13 — баллон с СО2;

- 14 — сварочный выпрямитель.

На основании выбранного сварочного оборудования, рассчитанных режимов сварки, разрабатываем технологический процесс сборки.

Сборка подкрановой балки выполняется по технологическому процессу в следующей последовательности: подача деталей; их ориентация относительно друг друга или какой-либо одной детали; соединение; закрепление; снятие собранного узла и контроль. Немалую роль при сборке подкрановой балки играет точность сборки. К основным показателям точности сборки относят: точность относительного движения исполнительных поверхностей; точности их геометрических форм и расстояний между этими поверхностями; точность их относительных поворотов.

Технологический процесс сборки изделия разрабатывается с учетом типа производства, заданной программы, применяемого оборудования и материалов, необходимого количества рабочих и рабочих мест. На основании разработанного технологического процесса производится расчет норм времени на изготовление узлов, определяется количество оборудования, приспособлений, рабочих.

Сварка — это процесс получения неразъемного соединения. Сварка является одним из ведущих технологических процессов получения металлических конструкций. Технологический процесс сварки включает в себя последовательность технологических операций; (а именно подготовку металла, сборку заготовок на прихватках, сварку, зачистку, контроль); разбивку конструкции на отдельные технологические узлы или элементы.

Технологические процессы заводской и монтажной сварки подкрановой балки должны обеспечивать получение сварных соединений, в полной мере удовлетворяющих требованиям проекта.

3.1 Заготовительные операции

В заготовительные операции входят: правка металла, резка, очистка, разделка кромок.

Технологический процесс заготовки деталей изделий из проката начинается с подбора металла по размерам и маркам стали. Металл, поступающий с металлургических заводов, заготовки после резки и других заготовительных операций, требует правки. Вследствие неравномерного остывания, после прокатки металл деформируется, получает дополнительную деформацию при вырезке деталей.

Правка деформированного металла осуществляется путем создания местной пластической деформации и может производится в холодном стоянии или при предварительном подогреве.

Разметка — это процесс нанесения на металл в натуральную величину контура детали. В процессе разметки необходимые указания по обработке наносят на металл с использованием мерительного и специального инструмента: металлических рулеток, линеек, чертилок, угольников, молотков и др. Качество разметки во многом зависит от точности мерительного инструмента.

Резка металла может быть заготовительная и как операция изготовления деталей без последующей механической обработки. Листовой металл режут на пресс-ножницах, гильотинных, дисковых и виброножницах.

Очистка листовой стали, поверхностей цветных металлов, деталей от загрязнений является трудоемкой операцией. Существуют следующие способы очистки металла: ручным инструментом, механическими щетками, пескоструйный способ.

3.1.1 Оборудование, приспособления, инструмент для выполнения заготовительных операций

Двутавровая балка будет изготавливаться из листов толщиной 8 мм. Для того что бы листовой прокат попал на сборку, необходимо выполнить следующие операции: правку металла, резку, обработку кромок, очистку, разметку.

Правка листового проката будет осуществляться на листоправильной машине компании ARKU. Листоправильная машина — выпускается под диапазон толщин листовых деталей толщиной от 0,15 мм до 60 мм, перекрывая весь диапазон требуемых в промышленности толщин металла.

Резка будет осуществляться на комбинированных Пресс-ножницах НВ5222. Толщина разрезаемых листов 2-10 мм, диаметр отрезаемого круга 36 — 75 мм, сторона квадрата 32 — 65 мм, число ходов в минуту 66 — 28. Резка на ножницах является самым экономичным способом разделки проката на заготовки.

Очистку предлагается применить пескоструйный аппарат Contracor DBS 25 RC.

Таблица 5. Технические характеристики Contracor DBS 25 RC

|

Объём бункера для абразива, л |

25 |

|

Потребление воздуха, л/мин |

2300 — 9600 |

|

Производительность, м2/час |

4 — 37 |

|

Расход абразива (Морской песок) |

160 — 1000 |

|

Давление, бар |

5-12 |

При разделке кромок будет применяться кромкорезная машина для снятия фаски до 10 мм. Кромкорез электрический для снятия фаски до 10 мм на металлических листах, трубах, профиле, отверстиях, окнах, на прямых и искривлённых участках металла. Угол снятия фаски 30 градусов. Инструментом является фреза с тремя твёрдосплавными пластинами. Вес кромкореза 4,5кг.

Для контроля уже готовой продукции будут применяться металлическая рулетка и угольник.

3.2 Сборочные операции

Сборка балки должна быть достаточно точной; особое внимание уделяется симметрии расположения и взаимной перпендикулярности полки и стенки. Сборка на стеллаже с помощью простейших приспособлений является трудоемкой и может применяться только в единичном производстве. Использование приспособлений позволяет повысить производительность сборочных операций на 30-35%.

Сборка изделия выполняется по технологическому процессу в следующей последовательности: подача деталей; их ориентация относительно друг друга или какой-либо одной детали; соединение; закрепление; снятие собранного узла и контроль.

Точность сборки — степень совпадения материальных осей, контактирующих поверхностей или иных элементов сопрягающихся деталей с положением их условных прототипов, определяемым соответствующими размерами на чертеже или техническими требованиями. К основным показателям точности сборки относят: точность относительного движения исполнительных поверхностей; точности их геометрических форм и расстояний между этими поверхностями; точность их относительных поворотов.

Основой для проектирования техпроцесса сборки котла отопления являются: сборочный и деталировочные чертежи; спецификация сборочных единиц и деталей.

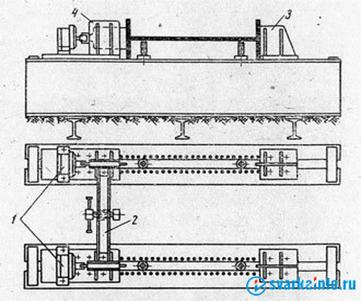

3.2.1 Оборудование, приспособления, инструмент для выполнения сборочных операций

Сборка балки двутавровой существенно зависит от быстрого действия и надежности механизма зажатия элементов. Закрепление и освобождение элементов балки по всей длине с помощью винтов занимает много времени. Значительно производительнее и удобнее в работе приспособления, оснащенные пневматическими зажимами с питанием от заводской сети сжатого воздуха. В этом случае зажатие и освобождение балки осуществляется переключением крана подачи воздуха.

Обеспечение взаимной перпендикулярности полки и стенки при сборке требует поступательного перемещения зажимающего элемента. Это можно осуществить либо путем жесткого крепления прижимов на штоках цилиндров, либо прямолинейными направляющими прижимов с шарнирным креплением последних к штокам цилиндров.

Для сборки балки двутавровой будет использоваться сборочный кондуктор с пневматическими прижимами.

Рисунок 7. Устройство сборочного кондуктора с пневматическими прижимами: 1 — пневматические цилиндры; 2 — переносная траверса; 3 — неподвижный упор; 4 — направляющие подвижного упора.

Сварка — производственная операция получения неразъемного соединения посредством установления межатомных связей между соединяемыми частями при их нагревании или пластическом деформирование.

Технологический процесс сварки включает в себя последовательность технологических операций; разбивку конструкции на отдельные технологические узлы или элементы; эскизную проработку специальных приспособлений и оснастки; расчеты режимов основных сварочных процессов, расчеты ожидаемых сварочных напряжений и деформаций; сравнительную оценку разработанных вариантов технологии.

После окончательного утверждения технического проекта и принятого варианта технологии выполняют рабочее проектирование конструкции (составление конструкторской документации) и разработку рабочей технологии (составление технологической документации).

Технологические процессы заводской и монтажной сварки балки двутавровой должны обеспечивать получение сварных соединений, в полной мере удовлетворяющих требованиям проекта по всему комплексу физико-механических характеристик, а также соответствующих нормам по предельно допустимым размерам и видам дефектов с учетом коэффициентов концентрации напряжений.

Заводскую сварку балок двутавровых следует выполнять в соответствии с утвержденным технологическим процессом, в котором предусмотрены:

- требования к форме и подготовке кромок деталей, подлежащих сварке, в соответствии с ГОСТ 14771-76;

- способы и режимы сварки, сварочные материалы, а также последовательность выполнения технологических операций;

- конкретные указания по закреплению деталей перед сваркой;

- мероприятия, исключающие образование прожогов, смещение шва от его оси и образование других видов дефектов;

- мероприятия, направленные на снижение сварочных деформаций.

3.3.1 Оборудование, приспособления, инструмент для выполнения сварочных операций

При сварке в углекислом газе проволокой диаметром 0,8-2,0 мм изделий из стали, толщиной до 40 мм во всех положениях выработка на средних режимах на автоматах в 2-5раз выше, а на полуавтоматах — в 1,8-3 раза выше, чем при ручной дуговой сварке. Наиболее целесообразно использование механизированных способов сварки.

Одним из таких способов является полуавтоматическая сварка в углекислом газе, которая в настоящее время занимает значительное место в народном хозяйстве благодаря своим технологическим и экономическим преимуществам.

Технологическими преимуществами являются относительная простота процесса сварки, возможность полуавтоматической и автоматической сварки швов, находящихся в различных пространственных положениях, что позволяет механизировать сварку в различных пространственных положениях, в том числе сварку неповоротных стыков труб.

Небольшой объём шлаков, участвующих в процессе сварки в СО2 позволяет в ряде случаев получить швы высокого качества

Экономический эффект от применения сварки в углекислом газе существенно зависит от толщины свариваемого металла, типа соединения, расположения шва в пространстве, диаметра электродной проволоки и режимов сварки.

При сварке в углекислом газе проволокой диаметром 0,8-2,0 мм вертикальных и потолочных швов из стали толщиной 8 мм и более и в нижнем положении толщиной более 10 мм проволоками диаметром 1,4-2,5 мм производительность в 1,5-2,5 раза выше, чем при ручной электродуговой сварке.

Производительность сварки в углекислом газе проволоками диаметром 1,4-2,5 мм из стали толщиной 5-10 мм в нижнем положении зависит от характера изделия, типа и размера соединения, качества сборки и др. При этом производительность только в 1,1-1,8 раза выше, чем вручную.

Перечисленные технологические и экономические преимущества сварки в углекислом газе позволяют широко использовать этот метод в серийном и массовом производствах.

На основании расчетных данных для сварки балки двутавровой выбираем полуавтомат «Урал-3».

Полуавтомат состоит из подающего механизма, источника питания, шкафа управления, универсального унифицированного держателя, сварочного шланга, газового редуктора с расходометром и подогревателем газа.

Так как толщины подкрановой балки превышают 4 мм, а именно рёбра жёсткости 8 мм, а широкополочный двутавр 8 мм, будет применяться разделка кромок с двумя симметричными скосами одной кромки, двухсторонний сварной шов. ГОСТ 14771-76 (Дуговая сварка в защитном газе)

Таблица 6. Рекомендуемые параметры режима полуавтоматической сварки в СО2

|

Толщина металла, мм |

Ø св. проволоки, мм |

Сила тока, А |

Напря-жение, В |

Скорость подачи проволоки, м/ч |

Расход защитного газа, л/мин |

Вылет электрода, мм |

|

4,0-5,0 |

1,2-1,6 |

200-300 |

25-30 |

490-680 |

11-16 |

10-20 |

|

6,0-8,0 и более |

1,2-2,0 |

200-300 |

25-30 |

500-680 |

11-16 |

10-20 |

Рисунок 8. Схема полуавтоматической сварки в среде СО2

3.4 Отделочные операции (зачистка сварных швов)

Механическая обработка сварных швов после сварки позволяет удалить оставшийся шлак и убедиться в качестве соединения. Всем приходилось видеть, как исполнитель обстукивает шов молотком или выполняет его зачистку. Оставшийся шлак может стать причиной возникновения коррозионных процессов.

3.4.1 Оборудование, приспособление, инструмент для выполнения отделочных операций

Для очистки металла от шлака будет применяться угловая шлифовальную машинку Rupes BA 225N.

Угловая зачистная минимашинка Rupes BA 225N для зачистки и обдирки, защитный кожух и стопор диска, Ø диска 125 мм, мощность 950 Вт, частота вращения 8500 об/мин, вес 1,8 кг.ВА 225N — Ротационная отрезная машина углового типа оснащена многофункциональной электроникой, обеспечивающей регулирование оборотов, и контроль крутящего момента.

Таблица 7. Технические характеристики Rupes ВА 225N

|

Диаметр диска |

125 мм |

|

Частота вращения |

8500 об/мин |

|

Мощность |

950 Вт |

|

Вес |

1,8 кг |

|

Кнопка блокировки вала |

есть |

|

Боковая рукоятка |

есть |

|

Защитный кожух |

есть |

3.5 Контроль качества продукции

Сварное изделие после завершения всех технологических: операций предъявляют для технического контроля. Контроль осуществляют поэтапно. Внешним осмотром проверяют отсутствие подрезов, наплывов, непроваров, крупных пор и в соответствии с техническими требованиями чертежа дефекты могут быть устранены путем вырубки и заварки.

При отсутствии внешних дефектов сварки производят (контроль размеров изделия в соответствии с требованиями чертежа, а затем контроль качества сварных швов.

Основной целью технического контроля является получение информации о ходе (состоянии) соответствующего процесса или его результатах для последующей выработки решений об управляющих воздействиях, то есть выработка мер предупреждения или борьбы с возможным браком.

При входном контроле проверяется качество исходных материалов, применяемых для изготовления изделия, которое должно удовлетворять требованиям, установленным в стандартах, технических условиях, договорах и поставках.

При операционном контроле проверяется соответствие заготовки, сборки, соблюдение технологических режимов, выполнение технологического процесса, состояние сварочного оборудования и оснастки.

При приемочном контроле проверяется соответствие качества сварных узлов требованиям, установленным в нормативно технической документации.

При сварке подкрановой балки применяется сварка в защитном газе по ГОСТ 14771-76, поэтому во всех сварных швах могут возникать следующие дефекты: поры, непровары, прожоги, подрезы, шлаковые включения, а также различные деформации, которые искажают форму изделия. Для контроля швов на наличие непроваров, прожогов, подрезов, трещин, заусенцев применяется визуальный метод контроля.

Качество подготовки и сборки заготовок под сварку, качество выполненных швов в процессе сварки и качество готовых сварных швов проверяют внешним осмотром. Внешний контроль во многих случаях достаточно информативен, это наиболее дешевый и оперативный метод контроля. Для визуального метода контроля используются шаблоны УШС.

4. Расчет основных нормативов процесса производства

1 Определение расхода сварочных материалов (электродов, сварочной проволоки)

Масса наплавленного металла на 1 м шва:

M = F * ρ * L * 0,001 (9)

Решение:= 9,8 * 7,85 * 50 * 0,001 = 3,8 (кг/м шва)

М = 3,8 кг/м шва

Расход сварочной проволоки:

Нп = М * kp * kn (10)

Решение:

Нп = 3,8 * 1,02 * 1,0 = 4,0 (кг)

Нп = 4,0 кг

2 Определение основного технологического времени

Продолжительность времени сборки узлов под сварку зависит от характера и конструктивной сложности узла, его веса и размеров, количества собираемых деталей, а также применяемых при сборке приспособлений и инструмента. Норма времени на сборку металлоконструкций под сварку состоит из подготовительно-заключительного, основного и вспомогательного времени на организационно-техническое обслуживание рабочего места, отдых и естественные потребности.

Основное время — это время сборки металлоконструкции под сварку, в течение которого происходит координация, соединение и крепление входящих в изделие деталей и узлов.

Расчет штучного времени полуавтоматической и автоматической сварки производится по формулам, мин: для единичного и мелкосерийного производства:

Тш = [(То + Твш) lш + Тви] К1 (11)

Основное время сварки одного погонного метра однопроходного шва определяется по формулам, мин: для ручной и полуавтоматической сварки:

То = 60 * Мн / ан * Iсв (12)

Решение:

То = 60 * 3,8 / 8,0 * 260 = 228 / 2210 = 0,11 мин

То = 0,11 мин

Полученные данные по нормированию сварочных работ сведены в таблицу 8.

Таблица 8. Нормы времени на сварочные работы

|

Номер операции |

Способ сварки |

Тип соединения |

То, мин |

lш, м |

|

1 |

ГОСТ 14771-76 |

Т8 |

0,11 |

60 |

4.3 Определение расхода электрической энергии

Если известна масса наплавленного металла Мнм одного метра шва, то расход электроэнергии W, кВт·ч, можно вычислить из удельного расхода электроэнергии по формуле:

W = aэ * Мнм, (13)

где W — расход электроэнергии, кВт·ч;

- Мнм — масса наплавленного металла одного метра шва, кг;

- aэ — удельный расход электроэнергии на 1 кг наплавленного металла, кВт·ч/кг.

Решение:

W = 8,0 * 3,8 = 30,4 кВт·ч

W= 30,4 кВт·ч

Все расчетные данные сводятся в таблицу 9.

Таблица 9. Сводная таблица расхода материалов

|

Наименование сборочной единицы |

Расход материала на конструкцию |

Расход электроэнергии на узел, кВт.ч |

|

|

Проволока, кг |

Газ, л/мин |

||

|

Балка двутавровая |

4,0 |

0,8 |

30,4 |

Список использованных источников

[Электронный ресурс]//URL: https://drprom.ru/diplomnaya/svarka-dvutavrovoy-balki/

1. Овчинников В.В., Контроль качества сварных соединений: учебник для студ. Учреждений сред. проф. образования / В.В.Овчинников. — 2-е изд., стер. — М.: Издательский центр «Академия», 2013. — 208с.

— Овчинников В.В., Расчет и проектирование сварных конструкций: Практикум и курсовое проектирование: учебное пособие для студентов учреждений среднего профессионального образования / В.В.Овчинников. — 2-е изд., стер. — М.: Издательский центр «Академия», 2013. — 224с.

- Козловский С.Н., Введение в сварочные технологии: Учебное пособие. — СПб.: Издательство «Лань», 2011. — 416 с.: ил.

- Маслов Б.Г., Производство сварных конструкций: учебник для студ.

учреждений сред.проф. образования / Б.Г.Маслов, А.П.Выборнов. — М.:Издательский центр «Академия», 2007. — 256с.

- Чернышов Г.Г., Технология электрической сварки плавлением : учебник для студ. Учреждений сред. Проф. образования / Г.Г.Чернышов. — 2-е изд., перераб. — М.: Издательский центр «Академия», 2010. — 496 с.

- http://s-metall.com.ua/index/stal_10khsnd/0-90

- http://www.elektrody.biz/str_sv-08ga_613.html

- https://market.yandex.ru/product/10406983?hid=91662&clid=703

- ГОСТ 26001-84 Свариваемость материалов.

- ГОСТ 14771-76 Полуавтоматическая сварка в среде защитных газов.

- ГОСТ19903-74 Сталь прокатная толстолистовая. Сортамент.

- ГОСТ 22456-80 Сварочная проволока.