Дуговая сварка в среде защитных газов является одним из широко применяемых технологических процессов в машиностроении.

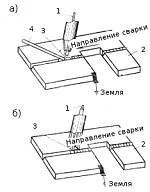

Сущность процесса сварки в среде защитных газов неплавящимся и плавящимся электродами схематично показана на рисунке 1. В первом случае электрическая дуга возбуждается между вольфрамовым или угольным электродом 1 и основным металлом 2 и горит в среде защитного газа 3. Для заполнения разделки в дугу подается присадочная проволока 4.

Рисунок 1. Схема процесса сварки в среде защитных газов: а — неплавящимся электродом; б — плавящимся электродом

При сварке плавящимся электродом электрическая дуга горит в среде защитного газа 3 между сварочной проволокой 1 и основным металлом 2. Проволока подается механически с постоянной скоростью или переменной, зависящей от напряжения дуги.

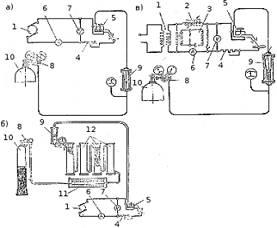

Установка для сварки в среде защитных газов состоит из источника тока, сварочного автомата и полуавтомата, набора газоэлектрических горелок, очистителя и баллонов с газами. Принципиальные схемы сварочных постов показаны на рисунке 2.

Рисунке 2. Принципиальные схемы постов для сварки в среде защитных газов: а — схема поста с питанием дуги постоянным током; б — схема поста с очисткой и осушкой газов; в- схема поста с питанием дуги переменным током; 1 — источник сварочного тока; 2- дроссель — регулятор тока; 3- осциллятор; 4 — реостат; 5 — горелка; 6 — амперметр; 7 — вольтметр; 8 — редуктор; 9 — расходомер; 10 — газовый баллон; 11 — осушитель газа; 12 — очиститель газа

Газоэлектрические горелки для сварки в среде защитных газов разделяются на малые (ток 120 А), средние (ток до 240 — 400), и тяжелые (ток до 400 — 600 А).

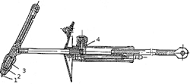

Горелки предназначаются для крепления электрода, подведения к нему сварочного тока, регулирования расхода газа и направления струи газа. Горелки имеют воздушное или водяное охлаждение. На рисунке 3 показана горелка для ручной газоэлектрической сварки неплавящимся электродом, рассчитанная на токи до 200 А.

Сварка в защитных газах

... означает «shielded inert gas metal arc» - «дуговая сварка металлическим электродом в среде инертного газа». В настоящее время сварка изделий из низкоуглеродистых и низколегированных сталей в в струе защитных газов - аргона, гелия, азота - применяется во многих ...

Рисунок 3. Горелка для сварки неплавящимся электродом: 1 — вольфрамовый электрод; 2 — сопло; 3 — цанга; 4 — вентиль.

Для полуавтоматической сварки неплавящимся электродом в среде защитных газов применяются специальные шланговые полуавтоматы (ПШВ-1); сварочная головка полуавтомата перемещается вдоль шва, опираясь на подаваемую механически присадочную проволоку диаметром 1 — 2 мм.

Для автоматической сварки неплавящимся и плавящимся электродом в среде защитных газов применяются специальные универсальные автоматы (АРК-1 и др.).

Головка автомата укреплена вращающейся консоли, что дает возможность производить сварку на нескольких рабочих местах, расположенных вокруг колонны.

В качестве защитных газов применяются чистые аргон и гелий, смеси их между собой, а также смесь с некоторыми активными газами (водородом, кислородом и углекислым газом).

Аргон- инертный газ несколько тяжелее воздуха, надежно защищает дугу и зону сварки. Дуга в аргоне горит очень устойчиво. При сварке алюминиевых сплавов на переменном или постоянном токе обратной полярности происходит разрушение окисной пленки на поверхности металла.

Гелий — инертный газ в 10 раз легче воздуха. Расход гелия при сварке превышает расход аргона на 30 — 40%. При одном и том же сварочном токе дуга в гелии имеет большую тепловую мощность, чем в аргоне, и, следовательно, обладает большей проплавляющей способностью.

Аргоно-гелиевая смесь повышает устойчивость горения дуги и ее тепловую мощность.

При сварке в аргоно-кислородной смеси (95 — 97% Аr и 5є — 3%О 2 ) понижается так называемый критический ток, при котором электродный металл начинает переходить в сварочную ванну не в виде отдельных капель, а в виде конической струи. Кроме того, повышается плотность наплавленного металла и увеличивается скорость сварки. Применение аргоно-водородной смеси (85% Аr + 15% Н2 ) позволяет увеличить напряжение на дуге, повысить ее тепловую мощность и способствует повышению чистоты и плотности металла шва. Добавление к аргону углекислого газа (90% Аr + 10% СО2 ) позволяет устранить пористость швов и повышает устойчивость горения дуги и улучшает формирование наплавленного металла. Аргоно-азотная смесь (80 — 70% Аr + 20 — 30% N2) применяется при сварке плавящимся электродом меди и ее сплавов.

Защитные газы хранятся и транспортируются в стандартных баллонах. Начальное давление газа в баллоне равно 150 кГ/см 2 . Баллоны для аргона окрашиваются в черный цвет с горизонтальной белой полосой, для гелия — в коричневый цвет, для азота — в черный цвет с коричневой полосой, для водорода — в темно-зеленый цвет. Углекислый газ хранится в жидком виде в баллонах черного цвета. Погрузка, хранение и транспортировка баллонов осуществляются в соответствии с «Правилами устройства и безопасности эксплуатации сосудов, работающих под давлением».

Для сварки в инертных газах используются электроды из чистого вольфрама, из вольфрама с добавкой 1,5 — 2% окиси тория и угольные.

Прутки из чистого вольфрама диаметром от 0,5 до 7,0 мм применяются для сварки переменным током. При сварке постоянным током прямой полярности применяются тарированные электроды марки ВТ-15. Эти электроды в процессе сварки не оплавляются, благодаря чему сокращается расход вольфрама. Кроме того, введение тория повышает устойчивость дуги.

Сварка неплавящимся электродом

... плотности сварочного тока понижены (табл. 1). При использовании переменного тока полярность электрода и изделия меняется с частотой тока. Поэтому количество теплоты, выделяющейся на электроде и изделии, ... и коночного (усадочная раковина) участков шва. Другой разновидностью сварки вольфрамовым электродом является сварка полым вольфрамовым электродом в вакууме. Возбуждение и поддержание дуги в вакууме ...

Выбор рода тока зависит от свариваемого материала и от того, каким электродом производится сварка. Для сварки плавящимся электродом обычно применяют постоянный ток обратной полярности. При сварке неплавящимся электродом применяется переменный и постоянный ток. Для надежного возбуждения дуги переменного тока источник питания должен иметь повышенное напряжение холостого хода (200 ч 300 в).

При сварке неплавящимся электродом постоянным током прямой полярности дуга отличается высокой устойчивостью.

Малоуглеродистые стали (кипящие и спокойные) и низколегированные свариваются неплавящимся электродом переменным током или постоянным прямой полярности, а плавящимся — постоянным током обратной полярности. Для сварки малоуглеродистых сталей применяется присадочная проволока, содержащая в качестве раскислителей марганец, кремний и титан (Св-08ГС, Св-10СМТ).

Для сварки низколегированных сталей используется присадочная проволока, близкая по составу к основному металлу (Св-18ХМА или Св-18ХГСА для сталей 25XГСА и 30ХГСА).

Нержавеющие и жаропрочные сплавы благодаря наличию в них большого количества легирующих элементов являются хорошо раскисленными. Механические свойства сварных соединений этих сплавов весьма высокие. Сварка вольфрамовым электродом производится переменным и постоянным током прямой полярности. Присадочная проволока выбирается по металлургическим и технологическим свойствам, например сталь 1Х18Н9Т сваривается на теплоотводящих медных подкладках с применением присадочной проволоки Св-06Х 19Н9Т.

Алюминиевые сплавы свариваются неплавящимся электродом без присадочного металла и с присадочным металлом переменным током и плавящимся электродом постоянным током обратной полярности. Применяемые в сварных конструкциях деформируемые алюминиевые сплавы делятся на неупрочняемые термической обработкой (алюминий марки АД1, сплав АМц и АМгЗ) и упрочняемые термической обработкой (сплав марки АД31, АВ и др.).

При сварке сплавов в упрочненном состоянии металл около шва разупрочняется и для восстановления его механических свойств после сварки необходима термическая обработка. При сварке этих сплавов присадочная проволока должна соответствовать по составу основному металлу. Перед сваркой требуется очистка поверхности деталей от загрязнений и окисной пленки.

Магниевые сплавы хорошо свариваются неплавящимся электродом переменным током. Свариваемые детали подвергаются очистке и удалению окисной пленки. Швы выполняются на подкладках короткой дугой (1 — 2 мм) с наибольшей возможной скоростью. B качестве присадочного материала применяются полоски из основного металла или специальные прутки.

Сварка меди и ее сплавов выполняется постоянным током прямой полярности. Присадочным материалом служит основной металл. Перед сваркой детали подогреваются до температуры 550°С.

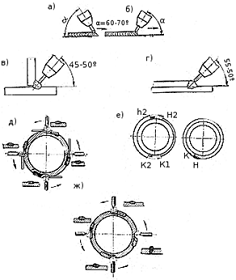

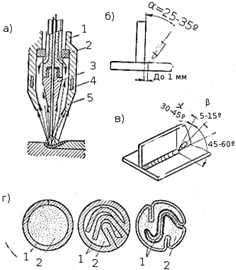

Сварка циркония, тантала, ниобия и титана выполняется переменным и постоянным током неплавящимся и плавящимся электродом. Перед сваркой этих сплавов требуется тщательно очистить поверхность деталей от загрязнений и удалить окисную пленку. Швы сваривают на подкладках, служащих для ограничения доступа воздуха под швом, или применяют поддув снизу инертного газа. Присадочным материалом является основной материал. Полуавтоматическая сварка листов малой толщины плавящимся электродом обычно выполняется «углом назад» или «углом вперед» (рисунок 4, а и б).

Углы наклона горелки по отношению к детали при сварке соединений втавр и внахлестку показаны на рисунке 4, в и г. На качество сварки влияет величина вылета электрода.

Рисунок 4. Схемы сварки в среде защитных газов. Режимы сварки плавящимся электродом в среде инертных газов определяются типом

К разновидностям дуговой сварки в среде инертных газов относятся точечная сварка вольфрамовым электродом и полуавтоматическая сварка электрозаклепками плавящимся электродом. В первом случае соединение получается в результате сквозного проплавления верхнего листа. Этим способом свариваются малоуглеродистые и нержавеющие стали, а также титановые сплавы. Сварка точками производится на постоянном токе прямой полярности нитрованным вольфрамовым электродом в любых пространственных положениях, что особенно важно в монтажных условиях. При сварке электрозаклепками полуавтоматическая установка-дополнительно оснащается системой, обеспечивающей возможность регулирования дуги и периодическую подачу электродной проволоки на заданную длину. Электрозаклепками свариваются на постоянном токе прямой полярности стальные листы внахлестку, втавр и встык.

В качестве сварочного оборудования используются так называемые сварочные пистолеты, служащие для закрепления электрода, подачи газа, возбуждения и поддержания горения дуги.

Дуговая сварка в углекислом газе выполняется на полуавтоматических и автоматических установках плавящимся и неплавящимся (угольным или вольфрамовым) электродом. Этим методом удовлетворительно свариваются большинство сталей. Сварка в углекислом газе экономична и характеризуется высокой производительностью.

Сущность процесса сварки (автоматической и полуавтоматической) состоит в том, что дуга, возбужденная между электродом и изделием, горит в струе подаваемого через горелку углекислого газа. Под воздействием тепла дуги углекислый газ диссоциирует с образованием активного атомарного кислорода и окиси углерода. Двуокись углерода и окись углерода не растворяются в сварочной ванне. Окислительное действие углекислого газа нейтрализуется путем применения малоуглеродистой сварочной проволоки с повышенным содержанием марганца и кремния (Св-08ГС, Св-10Г2С).

Сварка аустенитных сталей производится электродной проволокой близкой по составу к основному металлу.

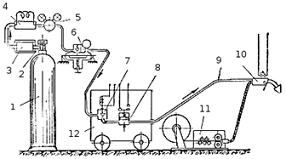

Схема поста полуавтоматической сварки в среде защитит газов показана на рисунке 5.

Рисунок 5. Схемы поста для сварки в углекислом газе: 1 — баллон с жидкой углекислотой; 2 — вентиль; 3 — предредукторный осушитель газа; 4 — подогреватель газа; 5 — редуктор; 6 — регулятор давления (расхода) углекислого газа; 7 — электромагнитный клапан; 8 — реле давления; 9- резиновый рукав для, подачи газа; 10 — газоэлектрическая горелка; 11 — подающий механизм; 12 — шкаф распределительного устройства

Параметрами режима сварки в углекислом газе являются род, полярность и величина сварочного тока, диаметр электродной проволоки, напряжение дуги, скорость сварки и подачи проволоки и расход газа. Сварка производится постоянным током прямой и обратной полярности, а также переменным током с осциллятором. В качестве источников тока применяются стандартные и специально переоборудованные агрегаты с жесткой или возрастающей характеристикой. Сварка на повышенных режимах (большой ток и напряжение) способствует стабилизации дуги, уменьшению разбрызгивания металла, увеличению глубины проплавления кромок и производительности процесса.

Газоэлектрические горелки имеют водяное охлаждение (токи до 300 А) и воздушное (токи до 200 А).

На рисунке 6, а показана схема горелки для сварки в углекислом газе с водяным охлаждением.

Рисунок 6. Схемы: а — горелки для сварки в углекислом газе; 1 — токопроводящая трубка; 2 — изоляционная шайба; 3 — сменный наконечник; 4 — каналы охлаждающей воды; 5 — сменное газовое сопло; б — положение горелки при автоматической сварке угловых швов: в — положения и перемещения горелки при полуавтоматической сварке угловых швов; г — сечения трубчатых электродов: 1 — металлическая оболочка; 2 — порошковая набивка

Сварка в углекислом газе выполняется во всех пространственных положениях. Сварка стыковых швов автоматами выполняется в нижнем положении при вертикальном положении электрода, а сварка угловых швов производится, как показано на рисунке 6, б. Полуавтоматическая сварка стыковых швов выполняется с наклоном электрода «углом назад» или «углом вперед», а сварка угловых швов — по схеме, показанной на рисунке 6, в.

К разновидностям сварки в углекислом газе относятся сварка электрозаклепками и сварка трубчатым электродом. При сварке электрозаклепками в отличие от сварки под флюсом отпадает необходимость в засыпке и уборке флюса, создается возможность сварки металла большой толщины. Кроме того, сварные швы при сварке в углекислом газе менее чувствительны к ржавчине.

Трубчатые электроды заполняются порошкообразными компонентами (раскисляющими, легирующими, шлакообразующими и ионизирующими).

Этими электродами с защитой углекислым газом можно сваривать некоторые легированные стали на более высоких режимах (большой ток и напряжение), чем стандартной проволокой. Трубчатые электроды по сечению делятся на: простые цилиндрические и желобчатые.

Для соединения материала небольшой толщины применяется сварка неплавящимся электродом в смеси газов (25% Аr + 75% СО2).

Подача газов производится к месту сварки раздельно. Аргон в данном случае предохраняет вольфрамовый электрод от окисления углекислым газом.

1. Технологический раздел

1 Описание сварной конструкции, её назначение, обоснование выбора материала

Сварная конструкция представляет собой корпус аппарата, а именно опора и газоспускные трубы.

Опора состоит из двух косынок, накладного листа и пластины.

Газоспускные трубы состоят из труб, косынок, фланцев и заглушек.

Материл сварной конструкции должен отвечать следующим требованиям:

- обеспечивать прочность и жёсткость конструкции;

- гарантировать хорошую свариваемость;

- обеспечивать надёжность эксплуатации.

Таблица 1 Химический состав стали 12Х18Н10Т

|

Марка стали |

ГОСТ |

Содержание элементов,% |

||||||

|

C |

Si |

Mn |

Cr |

Ni |

Cu |

Другие элементы |

||

|

12Х18Н10Т |

7350-77 |

0,12 |

0,8 |

2 |

17-19 |

9-11 |

0,3 |

S-0.035 P-0.035 |

Таблица 2 Механические свойства стали 12Х18Н10Т

|

Марка стали |

ГОСТ |

Временное сопротивление разрыву бв, МПа |

Предел текучести бт, МПа |

Относительное удлинение δ,% |

|

12Х18Н10Т |

7350-77 |

510 |

196 |

35 |

Свариваемость — это характеристика металла, определяющая его реакцию на воздействие сварки и способность образовывать сварное соединение с заданными эксплуатационными свойствами. В этом случае свариваемость рассматривается как степень соответствия свойств сварных соединений одноименным свойствам основного металла или их нормативным значениям.

Горячие трещины при сварке- хрупкие межкристаллические разрушения металла шва и зоны термического влияния, возникающие в твёрдожидком состоянии при завершении кристаллизации, а также в твёрдом состоянии при высоких температурах на этапе преимущественного развития межзёренной деформации. Они могут возникать при неблагоприятном сочетании некоторых факторов, связанных с понижением деформационной способности металла вследствие наличия в структуре легкоплавких эвтектик, дефектов кристаллического строения, выделения хрупких фаз, включения водорода.

Вероятность появления горячих трещин определяется по показателю «Уилкинсона»

H.C.S. = ![]() ,

,

Где C, Mn, Ni, Cr, Mo, V процентное содержание углерода, марганца, никеля, хрома, молибдена и ванадия.

H.C.S. = ![]() .

.

Вероятность появления горячих трещин очень велика, это следует учитывать при сварке.

Для оценки появления холодных трещин рассчитывают углеродный эквивалент

дуговой сварка защитный газ оборудование

C э =![]() .

.

C э =![]() .

.

Сталь 12Х18Н10N относится к 1 группе, термообработка, после сварки желательна.

Определяем структурную формулу стали:

Ni экв = Ni + 30C + 0.5Mn + 30N

Ni экв = 11 + (300.12) + (0.52)

Ni экв = 15.6%

Cr экв = Cr + Mo + 1.5Si + 0.5Nb + V

Cr экв = 19 + (1.50.8) = 20.2%

Определяем структурную формулу по диаграмме Шеффлера: структура стали будет аустенитная.

1.2 Выбор сварочных материалов. Технические условия на изготовление сварной конструкции

Общие принципы выбора сварочных материалов характеризуется следующими основными условиями:

обеспечение требуемой эксплуатационной прочности сварного соединения, т.е. определяемого уровня механических свойств материала шва в сочетании с основным металлом.

обеспечение необходимой однородностью металла шва (без пор и шлаковых включений или с минимальными размерами и количеством казанных дефектов на единицу длины шва).

отсутствием горячих трещин, т.е. получением металла шва с достаточной технической прочностью.

получением комплекса специальных, свойств металла шва (жаропрочность, жаростойкость, коррозионной стойкости).

Исходя из требований выбираем сварочную проволоку св-05Х20Н9ФБС (так как её химический состав схож с химическим составом основного металла) и газовую смесь аргона и углекислого газа (Ar — 98% и CO 2 — 2%).

Технические условия на изготовление сварной конструкции и технические требования аппарата.

- Давление, МПа (кгс/см 2 )

- Внутреннее:

расчетное 0.04 (0.4) атм

- Температура С

- Рабочая — 80-90

Расчетная — 100

- Среда — вода (газ пар жидкость)

Плотность, кг/м 3 — 1000

Класс опасности по ГОСТ 121007 — 76 — 4

Горючесть, воспламеняемость, взрывоопасность по ГОСТ 121004 — 91 — пожароопасная.

- Расчетный срок службы, год, не менее — 10.

- Группа аппарата по ГОСТ 52630 — 2006 — 5а.

- Действие правил РОСТЕХНАДЗОРА распространяется.

- Класс дефектности при контроле сварных швов методом цветной дефектоскопии — 4 по ОСТ 26 — 5 — 99.

3 Определение типа производства

Тип производства выбираем исходя из массы, габаритов сварной конструкции и заданной программой выпуска.

Все машиностроительные предприятия, цехи и участки могут быть отнесены к одному из трёх типов производства:

- Единичное;

- Серийное;

- Массовое.

Для определения типа производства определяем массу узлов

Массу всех узлов определяем по формуле:

G общ = Gо + Gгст ,

где G о — масса опоры, кг;

G гст — масса газоспускных труб, кг.

Масса опоры находится по формуле:

G о = Gк +Gнл +Gп ,

Где G к — масса косынки, Gнл — масса накладного листа, Gп — масса пластины.

Определяем масса косынки.

G к = Vк *ρ,

Где V к — объем косынки; ρ — удельная плотность материала ( ρ = 7,9 г/мм2 )

V к = (S1 +S2 +S3 )*s,

где S 1.2.3 — площадь косынки, мм; s — толщина листа, мм.

V к =(15176+23625+63549,5)*8 = 818804мм3 = 818,804см3 ,

G к = 818,804*7,9=6468,55гр = 6,46кг.

Так как косынок две полученный результат умножаем на два

,46*2=12,93кг

Определяем массу накладного листа:

G нл = Vнл * ρ,

Где V нл — объём накладного листа,см3 .

Находим объём накладного листа по формуле:

V нл = H*h*s,

где H — высота, мм;

- h — ширина, мм.

V нл = 720*430*8=2476800мм3 =2476,8см3

G нл 2476,8*7.3=19566,72гр=19,56кг;

Определяем массу пластины:

G пл =Vпл *ρ;

Где V пл — объём пластины

V пл = H*h*s-πd2 /4*s;

Где d — диаметр вырезонова круга

V пл = 320*300*8-3,14*352 /4*8=760,307

G пл = 760,307*7.9=6006,4гр=6кг;

G о = 12,93+ 19,56+6=38,49кг.

Определяем массу газоспускных труб:

G гст =Gк +Gт

Определяем массу косынки:

V к =(S1 +S2 )*s;

V к =(5700+900)*6=39,6

G к = Vк *ρ;

G к =39,6*7,9=0,3кг

Определяем массу трубы за один метр:

- м=π(d-s)*s*ρ/1000;

Где d — наружный диаметр трубы

м=3,14(108-5)*5*7,9/1000=12,77

Определяем массу всей трубы:

G т =м*l;

Где l — длинна трубы (l=3242мм)

G т =12,77*3242=41,4кг

Определяем массу фланцев и заглушки:

G ф =(Vф *ρ)*2;

V ф = (πD2 /4) * s * (1-(d/D)2 )

Где d — внутренний диаметр

D — внешний диаметр

V ф = (3,14*2152 /4) * 22 * (1-(110/215)2 )=589,38

G ф =(589,38*7,9)*2=9,2кг

G з =Vз *ρ;

Где V з — объём зглушки

V з =(πD2 /4) * s

V з =(3,14*2152 /4)*16=580,586

G з =580,586*7,9=4,5кг

Исходя из расчётов выбираем мелкосерийное производство.

1.4 Расчет примерных режимов сварки

Определение площади поперечного сечения швов:

F шв = 1/2*(k +q*√2)*k

где K — катет шва, мм;

- q — усиление шва (q=0.3*k), мм.

Определяем поперечное сечение углового шва по ГОСТ16037-70 У5

q=0.3*3=0,9

F шв = 1/2*(3+0,9*√2)*3=8,273

Определяем поперечное сечение углового шва по ГОСТ14771-76 Т1

q=0.3*5=1,5

F шв = 1/2*(5+1,5*√2)*5=17,8

Определяем поперечное сечение углового шва по ГОСТ14771-76 Т3

q=0.3*6=1,8

F шв = 1/2*(6+1,8*√2)*6=25

Определяем поперечное сечение углового шва по ГОСТ14771-76 Т7

q=0.3*8=2,4

F шв = 1/2*(8+2,4*√2)*8=35,36

Определение числа проходов.

Первый проход выполняется для проварки корня шва, площадь его сечения определяем по формуле:

F 1 = 6

- dэ ,

где d э — диаметр электродной проволоки (dэ =2мм)

F 1 = 6

- 2 = 12 см2

Площадь сечения последующих проходов определяем по формуле:

F n = 8

- 2 = 16 см2

Общее число проходов считаем по формуле:

n = (F шв — F1 ) / Fn

Для У5

n = (8,273 — 12 ) / 16=0,2

Принимаем число проходов равное 1

Для Т1

n = (17,8 — 12 ) / 16=0,36

Принимаем число проходов равное 1

Для Т3

n = (25 — 12 ) / 16=0,81

Принимаем число проходов равное 1

Для Т7

n = (35,36 — 12 ) / 16=1,46

Принимаем число проходов равное 2

Расчет сварочного тока считаем по формуле:

I = π*d э 2 *a / 4,

где a — плотность тока в проволоке ( a = 100 A/мм 2 );

- I = 3.14*2 2 *100/4 = 314 A

Напряжение дуги составит U = 30B, расход газа = 18 — 20 л/мин.

Уточняем выбранный диаметр электродной проволоки.

dэ=2*I/а*π,

где I — сварочный ток А;

а — плотность тока А/мм 2 .

dэ=2*314/100*3.14=2мм 2 .

Скорость подачи электродной проволоки рассчитываем по формуле:

V пр = ( 4*αp *Iсв ) / ( π*dэ 2 *p ),

где α p — коэффициент расплавления проволоки. г/А*ч;

- p — плотность металла электродной проволоки (для стали p — 7.9г/см 3 ).

Значение α p рассчитывается по формуле:

α p = 2+√I/dэ

α p = 2+√314/2=14,5

V пр = ( 4*14,5 *314 ) / ( 3,14*0,04 *7,9 )=18395см/ч=183м/ч.

Сила тока, напряжение, диаметр электродной проволоки, расход газа и скорость подачи проволоки для остальных швов останется такой же так как все швы угловые.

Скорость сварки определяем по формуле:

V св = (αн *Iсв ) / ( 100* Fшв * p ),

где α н — коэффициент наплавки, г/А*ч.

α н = αp * ( 1 — Ψ ),

где Ψ — коэффициент потерь металла на угар и разбрызгивание.

При сварке в Ar + CO 2 — Ψ = 0.15

α н = 14.5* ( 1 — 0.15 )=12.3

Для У5

V св = (12,3*314 ) / ( 100* 0,082* 7,9 )=59,62м/ч

Для Т1

V св = (12,3*314 ) / ( 100* 0,178* 7,9 )=27,46м/ч

Для Т3

V св = (12,3*314 ) / ( 100* 0,25* 7,9 )=19,55м/ч

Для Т7

V св = (12,3*314 ) / ( 100* 0,3536* 7,9 )=13,82м/ч

5 Выбор технологического оборудования для изготовления сварной конструкции

Заготовки для газоспускных труб вырезаем плазменным резаком.

AWI CUT-100 Установка воздушно-плазменной резки

Описание аппарата плазменной резки:

|

Сетевое напряжение, (В) |

AC, 380+10% |

|

Частота питания напряжения, (Гц) |

50/60 |

|

Потребляемая мощность, (КВА) |

17 |

|

Напряжение холостого хода, (В) |

270 |

|

Диапазон регулирования тока, (А) |

20-85 |

|

Рабочее напряжение, (В) |

120 |

|

ПВ, % |

60 |

|

КПД, % |

85 |

|

Фактор мощности |

0,93 |

|

Класс изоляции |

В |

|

Класс защиты |

IP23 |

|

Способ возбуждения дуги |

Высокочастотный разряд |

|

Объем подачи сжат. воздуха (м3/мин.) |

0,36 |

|

Максимальная толщина разрезаемого металла, (мм) |

30 |

|

Вес, (кг) |

35 |

|

Габаритные размеры, мм (ДхШхВ) |

475х330х370 |

Газоспускные трубы собираем на плите — позиционере. Позиционер выбираем из размеров, грузоподъемности и угла поворота. Позиционер — специальное сварочное оборудование, которое используется для позиционирования при сварке, включающий вращение. Поднимая, вращая и наклоняя заготовку, он обеспечивает наилучшее возможное положение для сварки и сборки. Сварочные позиционеры могут быть различного типа(наклонные и вращательные, только вращательные и т.д).

Вращательное движение стола регулируется электромагнитным вариатором или частотным контролером.

Выбираем позиционер Z-1:

|

Тип |

Номинальная грузоподъёмность, кг |

Скорость вращения, об/мин |

Угол наклона, (°) |

Размер рабочего стола, мм |

Мощность двигателя, кВт |

|

|

Вращение |

Наклон |

|||||

|

Z-1 |

100 |

0,12-1,2 |

0-90° |

Ш 400 |

0,18 |

0,18 |

Заготовки для опоры вырубаем на гильотинных ножницах , а накладной лист потом вальцуем на вальцах.

Гильотина механическая с наклонным ножом Н3121А предназначена для резки металла листового не более 12 мм толщиной максимальной длиной 2000 мм. Наличие задних и боковых упоров позволяет выполнять резку листа не только по разметке. Задние упоры съёмные, что необходимо при резке проката или листа длиной более 500 мм.

|

технические характеристики гильотины-ножниц для резки металла Н3121А |

|||

|

Наибольшая толщина разрезаемого листа с временным сопротивлением 500 МПа(50кгс), мм |

12 |

||

|

Ширина разрезаемых листов, мм |

2000 max |

||

|

Частота ходов ножа, мин. не менее |

40 |

||

|

Частота используемых ходов ножа, мин. |

9 |

||

|

Угол наклона подвижного ножа, град. не более |

2,10 |

||

|

Длинна листа, отрезаемого с упором, мм |

500 max |

||

|

Усилие прижима, кН |

73 min |

||

|

Предельное отклонение на длине 1000 мм |

0,25 |

||

|

Управление |

кнопочное или педальное |

||

|

Режим работы |

одиночный или непрерывные хода |

||

|

Габаритные размеры гильотины, мм |

— Длина |

2970 |

2230 |

|

— Высота |

2140 |

||

|

Масса гильотины, кг |

7200 |

||

Для сборки сварке опоры выбираем врашатель ВСУ — 1.

|

Модель |

вращатель ВСУ-1 (М-11010А) |

|

Грузопод. (max), кг |

63 |

|

Диаметр сварив. круговых швов (max),мм |

360 |

|

Частота вращения планшайбы об/мин |

0,125…6,3 |

|

Угол наклона планшайбы вращения (max), град. |

135 |

|

Питание, В |

380 |

|

Габариты, мм |

694x600x280 |

|

Масса, кг |

63 |

Выбираем аппарат для полуавтоматической сварки.

Технические характеристики полуавтомата KempoWeld5500

|

Сетевое напряжение |

|

|

3~230 В |

380В-10%…415+6% |

|

3~400 В |

х |

|

Сетевой кабель/предохранитель инерционный |

|

|

200-240 В |

х |

|

380-415 В |

4х6,0 мм2/32А |

|

Нагрузка при 40°С |

|

|

ПВ-40% |

550А / 42В (60%) |

|

ПВ-100% |

430А / 36В |

|

Напряжение холостого хода |

18-56 В 32 ступеней |

|

Габаритные размеры |

|

|

KempoWeld5500 |

х |

|

KempoWeld5500 |

1075х480х1140 мм |

|

Масса |

|

|

KempoWeld5500 |

х |

|

KempoWeld5500 |

194 кг |

Проволока подающий механизм

|

Напряжение включения |

30 В АС |

|

Нагрузка при 40°С |

|

|

ПВ-40% |

550 А (60%) |

|

ПВ-100% |

430 А |

|

Механизм подачи проволоки (привод) |

4-х роликовый |

|

Сварочная проволока |

Ш 0,6…2,4 мм |

|

Габаритные размеры |

570х210х440 мм |

|

Масса |

13 кг |

1.6 Выбор режимов оборудования для термической обработки сварных швов

Термообработка назначается в случае неудовлетворительных механических испытаний образцов. Для данного вида стали 12Х18Н10Т (высоколегированная сталь), назначается термическая обработка улучшения, заключающаяся в проведении закалки и последующей нормализации. При этом улучшается структура шва, т.е измельчается зерно и выравнивается химические неоднородности. Повышается прочность и коррозионностойкость. Закалка заключается в нагреве до температуры 1080° и последующее охлаждение со скоростью выше критической .

Нормализация: нагрев до температуры 750-800° и охлаждение на воздухе.

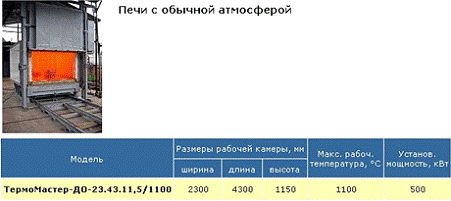

Исходя из температуры термообработки данной стали и габаритных размеров деталей выбираем оборудование для термической обработки.

Печь модели ТермоМастер До-23.43.11,5/1100

1.7 Выбор технологической оснастки для сборки и сварки сварной конструкции

Для обеспечения необходимых зазоров и точности сборка используют технологическую оснастку.

Для сборки и сварке опоры в качестве технологической оснастки используем съемный кондуктор, а для газоспускных труб специальную оснастку на плите позционера.

8 Составление схем сборки и сварки сварной

8.1 Составление схем сборки и сварки опоры

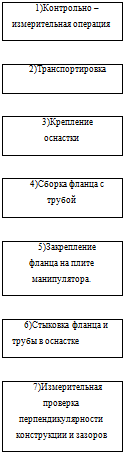

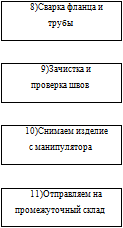

1.8.2 Составление схем сборки и сварки газоспускных труб

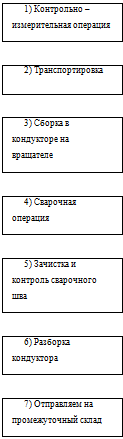

Первой операцией будет контрольно-измерительная на соответствие деталей к чертежам. Когда проверили детали везем их к плите вращателя или манипулятора. На манипуляторе крепим оснастку. Потом собираем на оснастке фланец с трубой. Закрепляем фланец к плите болтами и стыкуем трубу с ним. Дальше следует сварочная операция. Выставляем позиционер в нужное положение для обеспечения сварки в лодочку. Следующей операцией следует зачистка и контроль сварочного шва. Снимаем изделие с манипулятора и отправляем на промежуточный склад.

9 Технология изготовления резервуара

Технология изготовления резервуара заключается в разбивке всей конструкции на узлы, сборочные единицы и детали. Сборка выполняется по принципу укрупнения (детали — узлы — сборочные единицы — резервуар).

10 Расчет количества наплавленного металла, расход сварочных материалов, электроэнергии

Определяем массу наплавленного метала

G= Fшв*l *ρ,

где Fшв — площадь наплавленного метала, см 2

l — длинна шва, см

Для Т1

G 1 = 0,178*(6,2+5)*7,9=0,015кг,

Для Т3

G 2 = 0,2052*(52,52 +27+32)*7,9=4,56кг,

Для Т7

G 3 = 0,3536*39,1*7,9=0,2кг,

Для У5

G 4 = 0,08*34,5*7,9=0,02кг,

Общая масса наплавленного металла

G общ =G1 +G2 +G3 +G4 ;

G общ =0,015+4,56+0,2+0,02=4,795кг=4795гр.

Определяем расход сварочной проволоки

Gпр=G общ *(1+ψ),

где G общ — общая масса наплавленного метала, гр; ψ — коэффициент потерь (ψ=0,15).

Gпр=4795*(1+0,15)=5514г=5,51кг;

Расход газа определяем по формуле:

G газа = 1.5

- Gпр

G газа = 1.5*5,51= 8,26кг

Находим время горения дуги.

to=G общ /(I*αн),

=4795/(314*15,3)=3,89ч.=233,64мин.

Находим полное время сварки.

T=to/kп,

где kп — коэффициент использования сварочного поста.

kп=0.6

T=3,89/0,6=6,48ч.

Определяем расход электроэнергии.

А=(U*I)/(η*1000)*to+Wo*(T-to),

где η — КПД источника питания, Wo — мощность источника питания, η=0,7; Wo=2.

А=(30*314)/(0.7*1000)*3,89+2*(6,48-3,89)=57,52кВт*ч.

Расход сварочных материалов

|

Наименование сборочной единицы |

программа |

Расход материалов на узел, кг. |

Расход электроэнергии на узел, кВт*ч. |

Расход материалов на программу, кг. |

Расход электроэнергии на программу, кВт*ч. |

||

|

проволока |

газ |

проволока |

газ |

||||

|

Опора и газоспуск-ные трубы |

6 |

5,51 |

8,26 |

57,52 |

33,06 |

49,56 |

345,12 |

11 Определение технических норм времени на сборку и сварку

Общее время на изготовление опоры и газоспускных труб (Т св , час), состоит из нескольких компонентов и определяем его по формуле:

Т св = tо +tп.з +tв + tобс + tn .

где Т св — общее время на изготовление опоры и газоспускных труб, час; tп.з — подготовительно-заключительное время; tо — основное время; tв — вспомогательное время; tобс — время на обслуживание рабочего места; tn — время перерывов на отдых и личные надобности. Так как основное время было посчитано ранее, то tо принимаем равное 3,89 часа или 233,6мин. Подготовительно — заключительное время включает в себя такие операции, как получение производственного задания, инструктаж, получение и сдача инструмента, осмотр и подготовка оборудования к работе и т.д:

t п.з = 10% * tо .

t п.з = 10% * 233,6=23,36мин

Вспомогательное время включает в себя время на осмотр и очистку свариваемых кромок t кр , очистку швов от шлака и брызг tбр , клеймение швов tкл , установку и поворот изделия, его закрепление tизд :

t в = tкр общ + tбр + tизд + tкл .

Время зачистки кромок или шва вычисляем по формуле:

t кр = L (0.6 +1.2(nc — 1)),

где n c — количество слоев при сварке за несколько проходов; L — длинна шва в метрах.

Для Т1

t кр1 = 0,112*(0.6+1.2*(1-1)) = 0,06мин

Для Т3

t кр2 = 0.865(0.6+1.2(1-1))*2 = 1.03мин

Для Т7

t кр3 = 0.391 (0.6+1.2(2-1)) = 1.43мин

Для У5

t кр4 = 0.3452 (0.6+1.2(1-1)) = 0,07мин

Общее время зачистки

t кр общ = tкр1 + tкр2 + tкр3 + tкр4 ;

t кр общ =0,06+1,03+1,42+0,07=2,58

Время на установку клейма, t кл = 0.21мин, время на установку, поворот и снятие изделия, tизд зависит от его массы, tизд = 8.4мин.

t бр — принимаем в зависимости от длинны швов = tбр = 10мин.

t в =2,58+0,21+8,4+10=21,19мин

Время на обслуживание рабочего места принимаем:

t обс = 0.08*tо .

t обс = 0.06*233,6=14мин

Время перерывов на отдых и личные надобности рассчитываем по формуле:

t n = 0.07 *tо .

t n = 0.07 *233,6=35мин

2. Расчет сварных швов

В сварных соединениях некоторые швы являются рабочими, а некоторые связующими. Рабочими называются швы, воспринимающие нагрузку от внешних усилий. При разрушении рабочего шва может разрушиться и сварное соединение. Связующими называются швы, служащие для соединения нескольких элементов конструкции, несущих основную нагрузку. Прочность сварного соединения должна быть не ниже прочности основного металла.

Практические расчеты носят условный характер и основаны на следующих предпосылках:

- по длине шва, независимо от его расположения по отношению к линии действия внешней силы, напряжения распределены равномерно;

- разрушение шва возможно от среза по плоскости, проходящей через биссектрису прямого угла треугольного сечения шва, т.е.

расчетная толщина шва h=0,7К.

Расчёт для кольцевых швов.

Определяем нагрузку действующую на шов:

F=(πD 2 /4)*P,

где D — внутренний диаметр фланца,

P — давление.

Определяем напряжение среза:

τср=F/0.7*k*l≤[τ’ср],

где ![]()

![]() — расчетное напряжение по опасному сечению;

— расчетное напряжение по опасному сечению;

- [τ’ср],- допускаемое напряжения среза для шва;

- l — длина шва;

- k — катет шва;

- F — нагрузка, действующая на шов.

[τ’ cp] =[σ’ р ] *0,65;

Где [σ’ р ] — допускаемое напряжение

[σ’ р ]=σт /γ;

Где σ т — предел текучести (σт =196МПа);

- γ — коэффициент запаса прочности (γ=1,5).

[σ’ р ]=196/1,5=130,6МПа;

- [τ’ cp] =130,6 *0,65=84,9МПа.

Для Т7

F=(3,14*124,53 2 /4)*0,4=4869,42Н,

τср=4869,42/0.7*8*391,0442=2,22МПа<84,9МПа.

Для У5

F=(3,14*110 2 /4)*0,4=3799,4Н,

τср=3799,4/0.7*3*345=5,2МПа<84,9МПа.

Расчёт для прямолинейных швов.

τср=M/F шв ;

- где М — масса аппарата (М=1780);

F шв — площадь сечения шва.

Для Т3

τср=1780/25=71,2МПа<84,9МПа;

Для Т1

τср=M/F шв ;

- М=55,4,так как этот шов держит только массу газоспускных труб, а не весь аппарат как предыдущий.

τср=55,4/17,8=3,11МПа<84,9МПа.

Все швы выдержат заданную нагрузку.

3. Техника безопасности, противопожарные мероприятия и охрана окружающей среды

В этом разделе необходимо отразить следующие вопросы:

- производственные опасности при сварке;

- мероприятия по борьбе с загрязнением воздуха;

- меры предохранения от поражения электрическим током;

- меры предохранения от излучения дуги и ожога;

- меры безопасности при эксплуатации баллонов с защитным газом;

- противопожарные мероприятия при сварке;

- мероприятия по борьбе с загрязнением окружающей среды.

Выполнение сварочных работ связано с использованием электрических устройств, горючих и взрывоопасных газов, излучающих электрических дуг и плазмы, с интенсивным расплавлением, испарением и брызгообразованием металла и т. д. Это требует мер безопасности и защиты работающих от производственного травматизма.

Электрическая энергия при сварке переходит в тепловую, световую и звуковую энергию. При электрической сварке происходит быстрый переход свариваемого металла из твёрдого в жидкое и газообразное состояния. Нагретые до высокой температуры и поэтому более лёгкие, чем воздух, пары металла компонентов электродных покрытий или других сварочных материалов, поднимаясь над местом сварки и попадая в зону пониженных температур, конденсируются и затвердевают. Так образуется сварочная пыль (аэрозоль).

Сварка металлов сопровождается выбросом капель расплавленного металла и искр.

При дуговой сварке дуга является источником образования лучистой энергии. Яркость световых лучей может в тысячи раз превышать физиологически переносимую дозу. Ультрафиолетовые лучи приводят к возникновению профессионального заболевания глаз и ожогу открытых участков кожи сварщика.

Инфракрасные лучи оказывают тепловое воздействие и вредно влияют на глаза человека.

Электросварка в среде защитных газов более благоприятна, так как возникающие сварочные аэрозоли содержат меньше компонентов, чем это установлено санитарными нормами.

При сварке под флюсом выделение пыли в несколько раз меньше, чем при применении ручной дуговой сварки.

Электрошлаковую сварку отличают повышенная интенсивность лучистой энергии, некоторое увеличение температуры, окружающего установку воздуха, и возможное выплёскивание металла из сварочной ванны.

При электросварочных работах возможны следующие виды производственного травматизма: поражение электрическим током; поражение зрения и открытой поверхности кожи лучами электрической дуги; ожоги от капель металла и шлака; отравление организма вредными газами, пылью и испарениями, выделяющимися при сварке; ушибы, ранения и поражения от взрывов баллонов сжатого газа и при сварке сосудов из-под горючих веществ.

Для обеспечения условий, предупреждающих указанные виды травматизма, следует выполнять следующие мероприятия.

Правила электротехнической безопасности

Во избежание поражения электрическим током необходимо соблюдать следующие условия. Перед началом работы необходимо тщательно проверять исправность изоляции сварочных проводов и надежность всех контактных соединений. Корпуса источников питания дуги, сварочного вспомогательного оборудования и свариваемые изделия должны быть надежно заземлены. Заземление осуществляют медным проводом, один конец которого закрепляют к корпусу источника питания дуги к специальному болту с надписью «Земля»; второй конец присоединяют к заземляющей шине или к металлическому штырю, вбитому в землю.

Заземление передвижных источников питания производится до их включения в силовую сеть, а снятие заземления — только после отключения от силовой сети.

Категорически запрещается использовать контур заземления в качестве обратного провода сварочной цепи.

При появлении напряжения на частях аппаратуры и оборудования, не являющихся токоведущими, необходимо прекратить сварку и вызвать мастера или дежурного электрика. Номинальная сила тока плавких предохранителей не должна превышать указанного в схеме.

При наружных работах сварочное оборудование должно находиться под навесом, в палатке или в будке для предохранения от дождя и снега. При невозможности соблюдения таких условий сварочные работы не производят, а сварочную аппаратуру укрывают от воздействия влаги.

Присоединять и отсоединять от сети электросварочное оборудование, а также наблюдать за их исправным состоянием в процессе эксплуатации обязан электротехнический персонал. Сварщикам запрещается выполнять эти работы.

Все сварочные провода должны иметь исправную изоляцию соответствовать применяемым токам. Применение проводов: ветхой и растрепанной изоляцией во избежание несчастного случая категорически запрещается.

Состояние изоляции проводов проверяют не реже одного раза в месяц, а осмотр подвижных контактов, переключателей, рубильников и клемм — не реже одного раза в три дня. Напряжение холостого хода на зажимах генератора или трансформатора не должно превышать 110 В для машин постоянного тока и 70 В для машин переменного тока. Сварочные машины должны находиться под наблюдением специалистов. Установку и ремонт их могут производить только электромонтеры.

В результате действия электрического тока на организм могут быть повреждены нервная система (электрический удар) или кожный покров (ожоги).

Характер и степень поражения зависят от величины силы тока и сопротивления тела человека. Сила тока до 0,002 А переносится безболезненно, а 0,05 А — является опасной. Более высокая сила тока может вызвать смерть. Чем выше напряжение и ниже сопротивление, тем сильнее будет поражение током.

В сухих помещениях при нормальных условиях работы и исправной сухой одежде и обуви напряжение ниже 36 В, а в сырых помещениях ниже 12 В — безопасно, более высокое напряжение опасно, наибольшую опасность представляет двухполюсное прикосновение.

В случае поражения током пострадавшему необходимо оказать следующую помощь: отсоединить его от проводов, предварительно надев резиновые рукавицы или встав на резиновый коврик (ток можно выключить также рубильником, вывертыванием предохранительной пробки или замыканием проводов накоротко, в результате чего перегорят предохранители), обеспечить пострадавшему доступ свежего воздуха (открыть окна и двери или вынести его на улицу); если пострадавший потерял сознание, нужно немедленно вызвать медицинскую помощь, до прибытия врача пострадавшему необходимо производить искусственное дыхание.

Световое воздействие электрической дуги.

Электрическая дуга ослепляюще действует на глаза сварщика и других близко находящихся людей. Кроме того, в спектре дуги содержатся невидимые ультрафиолетовые и инфракрасные лучи, вызывающие воспаление слизистой оболочки глаз и ожоги кожи.

Для защиты лица и глаз сварщики применяют щитки или маски (ГОСТ 1361-69*) со специальными светофильтрами (ГОСТ 9497-60*).

В зависимости от условий работы выбирают’ стекло светофильтра определенного номера. С наружной стороны светофильтр закрывают обычным оконным стеклом, которое меняют по мере его загрязнения.

Для защиты от излучения дуги предусматриваются общие средства защиты (кабины, переносные щиты и ширмы) и индивидуальные — щитки, шлемы со вставными стеклами (светофильтрами) для защиты головы и глаз.

При заболевании глаз (появление рези, светобоязнь) следует немедленно обратиться к врачу. До получения медицинской помощи можно делать примочки слабым раствором соды или применять цинковые глазные капли.

Ожоги каплями жидкого металла или шлака.

В процессе сварки и при уборке и обивке шлака капли расплавленного металла и шлака могут попасть в складки одежды, карманы, ботинки, прожечь одежду и причинить ожоги. Во избежание ожогов сварщик должен работать в спецодежде из брезента или плотного сукна, в рукавицах и головном уборе. Куртку не следует заправлять в брюки. Карманы должны быть плотно закрыты клапанами. Брюки надо носить поверх обуви.

При сварке потолочных, горизонтальных и вертикальных швов необходимо надевать брезентовые нарукавники и плотно завязывать их поверх рукавов у кистей рук. Зачищать швы от шлака и флюса следует лишь после их полного остывания и обязательно в очках с простыми стеклами.

Ожоги также могут быть получены при неосторожном обращении с огарками электродов и при сбивании шлака. При сбивании шлака глаза сварщика должны быть защищены очками с простыми стеклами.

При горячей сварке чугуна с подогревом необходимо соблюдать следующие правила: нагретое изделие оградить специальными асбестовыми щитами по форме изделия, тело закрыть асбестовым фартуком, обеспечить приток свежего воздуха к рабочему месту, не вызывая, однако, охлаждения подогретого изделия.

Мероприятия по борьбе с загрязнением воздуха.

Особенное загрязнение воздуха вызывает сварка электродами с качественными покрытиями. Состав пыли и газов определяется содержанием покрытия и составом свариваемого и электродного (или присадочного) металла. При автоматической сварке количество газов и пыли значительно меньше, чем при ручной сварке.

Удаление вредных газов и пыли из зоны сварки, а также подача чистого воздуха осуществляется местной и общей вентиляцией. При оборудовании сварочных кабин обязательно предусматривается местная вытяжная вентиляция с верхним, боковым или нижним отсосом, удаляющая газы и пыль непосредственно из зоны сварки. Общая вентиляция должна быть приточно-вытяжной, производящей отсос загрязненного воздуха из рабочих помещений и подачу свежего. В зимнее время воздух подогревают до температуры 20…22°С с помощью специального нагревателя-калорифера.

При сварке в закрытых резервуарах и замкнутых конструкциях необходимо обеспечить подачу свежего воздуха под небольшим давлением по шлангу непосредственно в зону дыхания сварщика. Объем подаваемого свежего воздуха должен быть не менее 30 м 3 /м. Без вентиляции сварка в закрытых резервуарах и конструкциях не разрешается.

Вентиляционные устройства должны обеспечить воздухообмен при ручной электродуговой сварке электродами с качественными покрытиями 4000…6000м 3 на 1 кг расхода электродов; при автоматической сварке под флюсом — около 200м3 на 1кг расплавляемой проволоки; при сварке в углекислом газе — до 1000м3 на 1кг расплавляемой проволоки.

При использовании материалов, выделяющих повышенное количество сварочных аэрозолей (цветных металлов и сталей с цинком и цинковым покрытием и д.р.), применяют усиленную вентиляцию, обеспечивающую подачу чистого воздуха к сварщику. Однако общая вентиляция не всегда достигает нужного эффекта, поэтому прибегают к средствам индивидуальной защиты. Для этого в основном используют фильтрующие противопылевые респираторы и реже — изолирующие шланговые и автономные дыхательные аппараты.

Противопожарные мероприятия

Опасными факторами пожара являются: открытый огонь (сварочная дуга, пламя газовой сварки и резки); искры и частицы расплавленного металла, которые возникают при электросварке и резке; повышенная температура изделий, которые подвергаются сварке и резке.

Травмы от пожаров могут возникнуть от воспламенения горючих материалов, находящихся вблизи мест производства сварочных и газорезательных работ, а также от неисправного состояния электрической проводки.

Причиной пожара технического характера являются: неисправность электрооборудования (короткое замыкание, перегрузки и большие переходные сопротивления); плохая подготовка оборудования к ремонту; несоблюдение графика планового ремонта; износ и коррозия оборудования и т.д. К техническим мероприятиям относятся: соблюдение противопожарных норм и правил при устройстве и установке сварочного оборудования, систем вентиляции, подвода электропроводки, защитного заземления, зануления и отключения.

Причинами пожаров организационного характера являются: небрежное отношение с открытыми источнйками огня, неправильное хранение пожароопасных веществ; не соблюдение правил пожарной безопасности и т.д. К организационным мероприятиям относятся: обучение рабочих сварщиков (резчиков) противопожарным правилам, проведение бесед, инструкций, организация добровольных дружин, пожарно-технических комиссий, издания приказов по вопросам усиления пожарной безопасности.

При использовании материалов, выделяющих повышенное количество сварочных аэрозолей (цветных металлов и сталей с цинком и цинковым покрытием и д.р.), применяют усиленную вентиляцию, обеспечивающую подачу чистого воздуха к сварщику. Однако общая вентиляция не всегда достигает нужного эффекта, поэтому прибегают к средствам индивидуальной защиты. Для этого в основном используют фильтрующие противопылевые респираторы и реже — изолирующие шланговые и автономные дыхательные аппараты.

При дуговой электросварке открытой дугой, а также при контактной сварке оплавлением и газовой сварке и особенно резке брызги расплавленного металла разлетаются на значительные расстояния, вызывая пожарную опасность. Поэтому сварочные цехи должны сооружаться из негорючих материалов. Используемые для этой цели деревянные постройки должны быть оштукатурены или окрашены огнестойкой краской. В местах сварки недопустимо скопление воспламеняющихся смазочных материалов, обтирочной ветоши и т. п.

Для быстрой ликвидации очагов пожара вблизи места сварки всегда должны находиться бочка с водой и ведро, ящик с песком и лопата, а также ручной огнетушитель. Пожарные краны, рукава, стволы, огнетушители, песок, и другие средства пожаротушения необходимо содержать в исправности и хранить в определенных местах по согласованию с органами пожарного надзора. Пожар может возникнуть не сразу, а спустя некоторое время после окончания работ. Поэтому при окончании работы необходимо внимательно проверить, не тлеет ли что-нибудь, не пахнет ли дымом и гарью.