Важнейшими задачами развития ремонтно-обслуживающих предприятий и цехов являются: внедрение высокоэффективного оборудования, новых прогрессивных технологических процессов, резкое улучшение использования производственных площадей и основных фондов, разработка новых прогрессивных систем организации ремонта машин и оборудования, обеспечивающих высокую рентабельность предприятия, увеличение межремонтного периода и снижение себестоимости ремонтных работ. Эти задачи должны лежать в основе проектирования и реконструкции существующих ремонтных предприятий и цехов. Несмотря на то, что значительная часть ремонта и технического обслуживания, особенно их сложных видов, выполняется для хозяйств ремонтно-обслуживающими предприятиями, большой ремонтный объем (75% и более) приходится на ремонтные службы самих хозяйств. Все это является существенным обстоятельством для развития собственной ремонтной базы хозяйства.

В зависимости от особенностей, степени повреждений и износа электродвигателей, его деталей и составных частей, а также трудоемкости ремонтных работ, устанавливаются следующие виды ремонта двигателей: текущий и капитальный (ГОСТ 2.602).

Объемы и периодичность, а также необходимость проведения того или иного вида ремонта, устанавливаются в соответствии с требованиями планово-предупредительных ремонтов (ППР) с учетом условий эксплуатации конкретного электрооборудования и инструкции предприятий-изготовителей электрооборудования.

Необходимость и сроки капитального ремонта определяются службой главного энергетика предприятия, эксплуатирующего электрооборудование, на основе анализа их технического состояния, по рекомендации специализированной организации, проводившей регламентную проверку состояния электрооборудования на эксплуатационную надежность и остаточный ресурс в соответствии с Правилами устройства электроустановок (ПУЭ), Правилами эксплуатации электроустановок потребителей (ПЭЭП), ГОСТ и руководящими документами (РД).

Взрывозащищенное электрооборудование может эксплуатироваться в течение срока службы, установленного документацией завода-изготовителя.

Испытательная организация, аккредитованная в Российской Федерации на проведение испытаний взрывозащищенного электрооборудования должна подтвердить соответствие требованиям безопасности электрооборудования, отремонтированного после истечения срока службы.

Электрооборудование, изготовленное по ПИВРЭ и ПИВЭ и находящееся в эксплуатации, в обязательном порядке должно пройти испытания в аккредитованном испытательном центре Российской Федерации для подтверждения его безопасности по взрывозащите.

Организация работы службы эксплуатации номерного фонда в ГТК

... предприятия. У руководителя данной службы такой же высокий статус, как и руководителей других служб гостиницы. Работа в этом подразделении - хорошая стартовая площадка для продвижения по служебной лестнице. 1.1 Служба эксплуатации номерного фонда. ...

Аварийный ремонт электрооборудования должен проводиться с соблюдением требований настоящего РД и конструкторской ремонтной документации.

Для электрооборудования ответственных механизмов, работающих в тяжелых условиях эксплуатации, капитальный ремонт производить не реже одного раза в два года.

При установлении нормативов периодичности ремонтов электротехнического оборудования учитывается необходимость максимально возможного сближения периодичности ремонта электрооборудования и ремонта технологических комплексов, с которыми взаимодействует или конструктивно объединено это электрооборудование.

Текущий ремонт взрывозащищенных электрических машин рекомендуется проводить не реже 1 раза в год для двигателей с частотой вращения 1500 об/мин и не реже 1 раза в 6 месяцев для двигателей с частотой вращения 3000 об/мин.

1. ХАРАКТЕРИСТИКА ОБЪЕКТА

Цех Аммиак — 3 был основан в 1933 г. и на тот момент выпускал 1360т/сутки продукции. После его модернизации к 1981 г. удалось добиться производительности 1740т/сутки.

Параметры цеха: длина — 120 м, ширина — 100 м.

По взрыво- и пожароопасности помещения цеха делятся на:

а) особо опасные,

б) малоопасные.

Производство цеха является вредным и оказывает губительное воздействие на человека, а в частности на дыхательные органы (аммиак).

Среда цеха влажная, т.к. для производства аммиака требуется много воды.

Освещение цеха в защищенном исполнении, проводка проложена в трубах. В особо взрывоопасных помещениях размещаются взрывозащищенные светильники, и управление ими осуществляется с улицы или с подстанции. В помещениях, не представляющих опасности, устанавливаются обычные светильники.

Здания и несущие конструкции здания цеха состоят из железобетонных блоков и кирпича, а сооружения и конструкции — металлического исполнения (рельсы, сетки, трубы, уголки и др.)

- ВЕДОМОСТЬ ОБЪЕМА РЕМОНТНЫХ РАБОТ

Таблица 2.1-Ведомость ремонтных работ

|

Наименование работ |

Единицы измерения |

Количество на объект |

Примечание |

|

1 |

2 |

3 |

4 |

|

Разборка двигателя |

шт |

1 |

Трехфазный асинхронный двигатель ВАСВ 100 кВт 250 об/мин |

|

Очистка и мойка узлов |

шт |

1 |

|

|

Дефектация и осмотр |

шт |

1 |

|

|

Определение дефектов электродвигателя |

шт |

1 |

|

|

Удаление старой обмотки из статора |

шт |

1 |

|

|

Перешихтовка сердечника статора |

шт |

1 |

|

|

Ремонт ротора |

шт |

3 |

|

|

Ремонт подшипниковых щитов |

шт |

1 |

|

|

Ремонт подшипников |

шт |

1 |

|

|

Ремонт наружных поверхностей и резьбовых соединений |

шт |

2 |

|

|

Заготовка пазовой изоляции |

шт |

1 |

|

|

Укладка обмоток статора |

шт |

1 |

|

|

Пропитка и сушка обмоток статора |

шт |

1 |

|

|

Изготовление выводных проводов |

шт |

1 |

|

|

Балансировка ротора |

шт |

1 |

|

|

Сборка электродвигателя |

шт |

1 |

|

|

Испытания электродвигателя |

шт |

1 |

|

|

Покраска электродвигателя |

шт |

1 |

3. ЛИНЕЙНЫЙ ГРАФИК ПРОИЗВОДСТВА РЕМОНТНЫХ РАБОТ

Таблица 3.1-Линейный график производства ремонтных работ

|

№ |

Наименование работ |

Объем работ |

Трудозатраты |

Дни выполнения работ |

|||||||||||||||||||

|

Ед. изм |

Кол-во |

Чел/ дни |

Кол-во рабочих в бригаде |

Продолжительность работ, дни |

1 |

2 |

3 |

4 |

|||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||||||||||||||||

|

1 |

Приемка электродвигателя |

шт |

1 |

2 |

4 |

1 |

2 |

||||||||||||||||

|

2 |

Разборка двигателя |

шт |

1 |

2 |

4 |

1 |

2 |

||||||||||||||||

|

3 |

Очистка и мойка узлов |

шт |

1 |

2 |

4 |

1 |

2 |

||||||||||||||||

|

4 |

Дефектация и осмотр |

шт |

1 |

2 |

4 |

1 |

2 |

||||||||||||||||

|

5 |

Удаление старой обмотки статора |

шт |

1 |

2 |

4 |

1 |

2 |

||||||||||||||||

|

6 |

Перешихтовка сердечника статора |

шт |

1 |

2 |

4 |

1 |

2 |

||||||||||||||||

|

7 |

Ремонт посадок на валу ротора |

шт |

1 |

2 |

4 |

1 |

2 |

||||||||||||||||

|

8 |

Удаление коррозии на пакетах ротора |

шт |

1 |

2 |

4 |

1 |

2 |

||||||||||||||||

|

9 |

Восстановление шпоночной канавки |

шт |

1 |

2 |

4 |

1 |

2 |

||||||||||||||||

|

10 |

Ремонт подшипниковых щитов |

шт |

1 |

1 |

4 |

1 |

1 |

||||||||||||||||

|

11 |

Ремонт подшипников |

шт |

1 |

1 |

4 |

1 |

1 |

||||||||||||||||

|

12 |

Ремонт наружных поверхностей и резь-бовых соединений |

шт |

2 |

1 |

4 |

1 |

1 |

||||||||||||||||

|

13 |

Заготовка пазовой изоляции |

шт |

1 |

1 |

4 |

1 |

1 |

||||||||||||||||

|

14 |

Укладка обмоток статора |

шт |

1 |

2 |

4 |

1 |

2 |

||||||||||||||||

|

15 |

Пропитка и сушка обмоток статора |

шт |

2 |

2 |

4 |

2 |

1 |

||||||||||||||||

|

16 |

Балансировка ротора |

шт |

1 |

3 |

4 |

1 |

3 |

||||||||||||||||

|

17 |

Изготовление выводных проводов |

шт |

1 |

1 |

4 |

1 |

1 |

||||||||||||||||

|

18 |

Сборка электродвигателя |

шт |

1 |

1 |

4 |

1 |

1 |

||||||||||||||||

|

19 |

Испытания электродвигателя |

шт |

1 |

1 |

4 |

1 |

1 |

||||||||||||||||

|

20 |

Покраска электродвигателя |

шт |

1 |

1 |

4 |

1 |

1 |

||||||||||||||||

- ТЕХНОЛОГИЧЕСКАЯ КАРТА

Таблица 4.1-Технологическая карта на ремонт двигателя переменного тока

|

Вид работ и операций |

Описание технологического процесса |

Механизмы, |

|||||

|

1 |

2 |

3 |

|||||

|

1 Нормативные документы |

1.1 Технические условия на ремонт электрооборудования или руководство по ремонту; 1.2 Ремонтная конструкторская документация; 1.3 Технологический процесс ремонта или инструкция; 1.4 Акт на сдачу электродвигателя |

||||||

|

2 Входной контроль качества |

2.1 Наружный осмотр электродвигателя, его дефектация и определение объема ремонтных работ |

||||||

|

3 Технология выполнения работ по операциям |

3.1 Приемка электродвигателя и проверка комплектности всех сборочных единиц и деталей |

||||||

|

3.2 Разборка двигателя: 3.2.1 съем кожуха вентилятора; 3.2.2 съем вентилятора, предварительно ослабив его винт (вручную или с помощью съемника); 3.2.3 отвернуть болты, крепящие подшипниковые щиты к корпусу; 3.2.4 перед съемом заднего подшипникового щита необходимо подвесить ротор за конец вала при помощи тали и заложить в нижнюю часть расточки подкладку из электрокартона, поскольку после съема щита положение ротора по отношению к статору изменится: ротор примет наклонное положение (образуется перекос); 3.2.5 съем заднего подшипникового щита с легкими ударами по нему молотком из мягкого материала(дерево, пластмасса, медь); |

отвертки А 150×0,5; комплекты торцовых ключей и рожковых ключей; винтовой съемник; таль электрическая; зубило слесарное; молоток; электрокартон; стальные тросы; |

||||||

|

3.2.6 выемка ротора из статора, при этом ротор легкими толчками сдвигается в сторону переднего подшипникового щита и щит выводится из замка; ротор поддерживается стальными тросами электротали во избежание повреждения лобовых частей обмотки статора и крыльчатки ротора; 3.2.7 съем переднего подшипникового щита |

плоскогубцы |

||||||

|

3.3 Очистка и мойка узлов двигателя: 3.3.1 загрузить в корзину с 3 % раствором кальцинированной соды на 15…30 мин следующие узлы:

|

корзина для мойки узлов; ванна промывочная; промышленный термометр; кальцинированная сода; воздушный компрессор; трансформаторное масло |

||||||

|

3.4 Дефектация и осмотр электродвигателя: 3.4.1 осмотр состояния пакета активной стали ротора и статора; 3.4.2 осмотр на отсутствие трещин, отколов и задиров корпуса и центрирующих заточек, а также проверка исправности резьбы; 3.4.3 проверка исправности и комплектации коммутационной коробки, неисправности резьб, гаек и шайб, исправности изолирующих элементов и соединений, наличие борновой крышки; |

измерительный инструмент: стальные линейки — 500 мм и 150 мм; штангенциркуль 150 мм; микрометр 0…25 мм; |

||||||

|

3.4.4 проверка подшипниковых щитов и крышек на отсутствие трещин, отколов; 3.4.5 проверка подшипников на легкость хода, состояние дорожек, элементов качения, внутреннего и наружного колец; 3.4.6 проверка целостности посадочных поверхностей вала и шпоночной канавки; 3.4.7 проверка посадки вентилятора на вал электродвигателя, целостность вентилятора: состояние лопаток, корпуса и втулки. |

испытательный стенд для проверки биения с индикатором часового типа; стойка индикаторная |

||||||

|

3.5 После осмотра выявлены следующие неисправности: 3.5.1 выгорание участков активной стали статора; 3.5.2 выход из строя наружной и внутренней резьбы вследствие износа и изгиба витков; 3.5.3 две отломанные лапы у станины; 3.5.4 трещина 10 мм у переднего подшипникового щита и 15 мм у заднего щита; 3.5.5 повышенный износ дорожек и тел качения подшипников; 3.5.6 выработка посадочных размеров на валу ротора; 3.5.7 выработка шпоночной канавки; 3.5.9 выгорание обмотки; 3.5.10 коррозия на пакетах активной стали ротора |

|||||||

|

3.6 Удаление старой обмотки статора: 3.6.1 установка ремонтируемого статора на токарный станок; 3.6.2 обрезание лобовых частей обмотки статора со стороны соединения катушек; 3.6.3 разогрев обмотки статора тупиковой электропечи при температуре 250…300 °С в течение 30…40 мин; 3.6.4 остывание обмотки статора (до температуры 80…90°С) |

приспособление для выемки обмотки; тупиковая электропечь; резец специальный с оправкой; слесарный инструмент: зубило слесарное, |

||||||

|

3.6.5 удаление по частям обмотки из пазов с помощью приспособления для выемки обмоток при зафиксированной держателями активной стали |

ширина рабочей части 10…15 мм; молоток; специальные скребки для чистки пазов стальные |

||||||

|

3.7 Перешихтовка сердечника статора: 3.7.1 подготовка необходимого ремонтного оборудования, изготовление приспособлений и специального инструмента; 3.7.2 расшихтовка сердечника; 3.7.3 переизолировка листов активной стали:

|

опорное кольцо; прессующее кольцо; прессующие технологические шпильки с гайками и подкладочные втулки; сборочные калибры; рихтовочные и контрольные калибры; киянка; шлифовальный круг или напильник; стальная щетка; кардолента; пескоструйный аппарат; электроизоляционный лак; печь сушильная |

||||||

|

3.8 Ремонт посадок на валу ротора: 3.8.1 наварка вала ротора в местах прослабления посадок; 3.8.2 проточка ротора на токарном станке в |

электродуговая сварка; токарный станок |

||||||

|

3.9 Удаление коррозии на пакетах ротора: 3.9.1 чистка пакетов мягкой волосяной щеткой; 3.9.2 удаление коррозии и антикоррозийного покрытия; 3.9.3 продувка пакетов сжатым воздухом; 3.9.4 покрытие пакетов антикоррозийным лаком |

антикоррозийный лак; кисть; воздушный компрессор; шлифовальный круг |

||||||

|

3.10 Восстановление шпоночной канавки: 3.10.1 наварка металла на боковые поверхности шпоночного паза; 3.10.2 механическая обработка канавки |

электродуговая сварка; токарный станок |

||||||

|

3.11 Ремонт подшипниковых щитов: 3.11.1 скашивание кромки трещины по всей длине ручным зубилом под углом 45 — 60°; 3.11.2 разогрев детали в печи до 700 — 800 °С; 3.11.3 заварка трещины ацетиленокислородным пламенем; 3.11.4 остывание щита 1-3 суток |

ручное зубило; молоток; печь; газовая сварка |

||||||

|

3.12 Ремонт подшипников: 3.12.1 поверхности и детали подшипника имеют сильный рабочий износ, поэтому они заменяются новыми того же номера; 3.12.2 набивка подшипника густой смазкой с заполнением 2/3 объема камеры (во избежание ее выдавливания внутрь двигателя) |

подшипники: 8336(передний) 8230(задний); смазка УТВ |

||||||

|

3.13 Ремонт наружных поверхностей и резь-бовых соединений: 3.13.1 приваривание отломанных лап к станине; 3.13.2 ремонт наружной резьбы:

|

электродуговая сварка; набор метчиков и плашек; переходные втулки; тиски слесарные |

||||||

|

и другими способами; 3.13.3 ремонт внутренней резьбы:

|

|||||||

|

3.14 Заготовка пазовой изоляции: 3.14.1 чистка пазов статора; 3.14.2 опиливание острых граней зубцов на торцах сердечника; 3.14.3 выправка смещенных, выступающих в пазы зубцов; 3.14.4 продувка статора сжатым воздухом; 3.14.5 изолировка пазов:

|

напильник; стальная оправка; молоток; воздушный компрессор; электрокартон |

||||||

|

3.15 Укладка обмоток статора: 3.15.1 укладка проводников в пазы(укладка производится по часовой стрелке); 3.15.2 крепление секций пазовой крышкой; 3.15.3 вбивание клиньев в пазы; 3.15.4 бандажировка лобовой части обмотки хлопчато-бумажным шнур-чулком с обеих сторон; 3.15.5 опрессовка лобовых частей; 3.15.6 перетяжка бандажей; 3.15.7 оправка лобовых частей обмотки; 3.15.8 контроль обмотки на контрольном стенде |

плоскогубцы; молоток; ножницы портняжные; пресс гидравлический ПГ-1; игла специальная для бандажировки; приспособление-шаблон для правки лобовых частей; аппарат ЕЛ-1; пинцет приспособление- шаблон для |

||||||

|

правки лобовых частей; аппарат ЕЛ-1; пинцет |

|||||||

|

3.16 Пропитка и сушка обмоток статора: 3.16.1 статор помещается в автоклав, где создается вакуум; 3.16.2 подача в автоклав эпоксидного кампаунда(175-185°C); 3.16.3 пропитка обмотки при атмосферном давлении в течение 1 часа; 3.16.4 пропитка при большом вакууме (остаточное давление не более 15 — 20 мм рт. ст.) в течение 15 минут; далее в течение 15 мин при давлении 6 — 7 атм; 3.16.5 чередование процесса вакуум-давление 4 раза; 3.16.5 извлечение статора из автоклава; 3.16.6 сушка изоляции в сушильной печи при температуре 90-100°C в течение 72 часов; 3.16.7 измерение сопротивления изоляции мегаомметром 500-1000 В(сопротивление изоляции должно быть не менее 1 Мом) |

эпоксидный кампаунд; автоклав; печь сушильная; мегаомметр 500-1000 В |

||||||

|

3.17 Изготовление выводных проводов: 3.17.1 разрезание провода на куски необходимой длины; 3.17.2 зачистка концов проводов от изоляции(длина зачистки 10-20 мм); 3.17.3 скрутка концов многожильных проводов; 3.17.4 сворачивание колец для крепления на клеммнике; 3.17.5 горячее лужение зачищенных и скрученных проводов; 3.17.6 присоединение выводных концов обмоток к клеммнику |

Провод ПВ-3; припой ПОС-40; круглогубцы специальные; паяльник; ванна для пайки; линейка масштабная; штангенциркуль ножницы для резки провода; щипцы или клещи для снятия изоляции; защитные |

||||||

|

очки; резиновые перчатки; песочные часы; стеклянная ванна; вытяжной шкаф |

|||||||

|

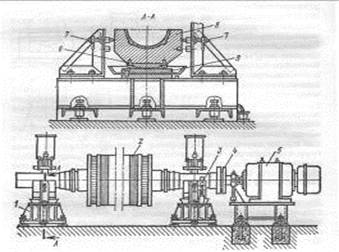

3.18 Балансировка ротора: 3.18.1 установка ротора на опоры машины динамической балансировки; 3.18.2 вращение ротора — под влиянием несбалансированной массы детали рама начнет колебаться; 3.18.3 уравновешивание ротора при помощи корректирующего груза, определение легкой и тяжелой стороны; 3.18.4 приварка груза с легкой стороны в выбранной плоскости исправления |

машина для динамической балансировки; вертикально-сверлильный станок; электродуговая сварка |

||||||

|

3.19 Сборка электродвигателя: 3.19.1 установка ротора в статор, проверка зазора между ними; 3.19.2 монтаж подшипников; 31.9.3 установка заднего подшипникового щита; 3.19.4 установка переднего подшипникового щита; 3.19.5 не затягивая болты щитов до отказа, провернуть ротор от руки; при правильной сборке ротор легко вращается; 3.19.6 затянуть болты подшипниковых щитов; 3.19.7 насадить вентилятор на вал, затянуть его винт; 3.19.8 одеть кожух вентилятора |

отвертки А 150×0,5; комплекты торцовых ключей и рожковых ключей; винтовые съемники; приспособление для вывода ротора; приспособления для съема вентилятора и подшипниковых щитов; зубило слесарное; молоток; плоскогубцы |

||||||

|

3.20 Испытания электродвигателя: 3.20.1 внешний осмотр двигателя и замеры воздушных зазоров между сердечниками; 3.20.2 измерение сопротивления изоляции обмоток относительно корпуса и между фазами обмоток; 3.20.3 измерение омического сопротивления обмотки в холодном состоянии; 3.20.4 испытание машины на холостом ходу; 3.20.5 измерение токов холостого хода по фазам; 3.20.6 измерение пусковых токов и определение кратности пускового тока; 3.20.7 испытание электрической прочности витковой изоляции; 3.20.8 испытание электрической прочности изоляции относительно корпуса и между фазами; 3.20.9 проведение опыта короткого замыкания; 3.20.10 испытание на нагрев при работе двигателя под нагрузкой |

мегаомметр 500-1000 В; амперметр; вольтметр; измерительный инструмент; выпрямитель |

||||||

|

3.21 Покраска электродвигателя |

краскопульт; краска |

||||||

|

4 Состав нормокомплекта |

4.1 Набор инструментов и приспособлений для ремонта электродвигателя; 4.2 Набор защитных средств; 4.3 Мегаомметр 500-1000 В; 4.4 Амперметр и вольтметр; 4.5 Выпрямитель |

||||||

|

5 Техника безопасности |

5.1 При выполнении слесарных работ: 5.1.1 пользоваться только исправным инструментом; 5.1.2 при сверлении хрупких металлов и заточке инструмента пользоваться защитными очками; 5.1.3 мелкие детали сверлить только в тисках; слесарные тиски должны быть в полной исправности, надежно укреплены на верстаке; |

||||||

|

5.1.4 периодически зачищать заусенцы на молотках и других ударных инструментах; 5.1.5 пыль и стружку с рабочего места сметать щеткой; запрещается сдувать стружку сжатым воздухом или убирать ее голыми руками; 5.1.6 запрещается работать зубилами с косыми и обитыми затылками и с выкрошенной режущей кромкой; 5.1.7 запрещается работать неисправными отвертками, напильниками, острогубцами, плоскогубцами, гаечными ключами и другим слесарным инструментом |

|||||||

|

5.2 При выполнении сварочных работ: 5.2.1 пользоваться спецодеждой:

|

|||||||

|

5.3 При пропитке и сушке обмоток электродвигателей: 5.3.1 пропиточно — сушильные отделения, в которых используются лаки с горючими растворителями, относятся к категории взрыво- и пожароопасных; все силовое и осветительное электрооборудование, находящееся в помещении отделения, должно быть выполнено во взрывобезопасном исполнении; |

|||||||

|

5.3.2 ванны, в которых производится пропитка методом погружения, должны закрываться крышками после загрузки в них изделий, а так же иметь бортовой отсос; 5.3.3 при загрузке изделий в ванну и закрывании ее крышкой необходимо избегать ударов стальных деталей друг о друга; 5.3.4 лаки и растворители и пропиточные составы хранить в отдельных помещениях, в ванны пропиточного отделения подавать их по трубопроводам; 5.3.5 во избежание появления искры контакты электронагревателей должны быть вынесены из помещения пропиточного отделения 5.3.6 запрещается курить в помещениях сушильно — пропиточных отделений, стирать одежду в бензине и растворителях |

|||||||

|

5.4 При испытании электродвигателя: 5.4.1 работать в исправных средствах индивидуальной защиты; 5.4.2 после измерения мегаомметром соответствующую цепь обмотки заземлить не менее чем на 1 мин; 5.4.3 испытания электрической прочности изоляции обмоток должны проводиться на специально огороженном участке, снабженном сигнальными лампами и блокировками; 5.4.4 при испытании междувитковой изоляции удалиться из зоны расположения машины; 5.4.5 при испытаниях активной стали статора огородить место испытания, вывесить предупредительные плакаты; 5.4.6 заземление обмоток с целью отведения зарядов производить с помощью специальной изолирующей штанги |

|||||||

|

6 Оценка качества выполнения работ |

6.1 Сопротивление изоляции обмоток: Сопротивление изоляции должно быть не менее 1 МОм при температуре 10 — 30 °С и 0,5 Мом при 60 °С |

||||||

|

6.2 Нагрузочная способность |

|||||||

|

7 Технико-экономические показатели |

7.1 Состав звена: электрослесарь 4-го разряда — 2чел.; электрослесарь 3-го разряда — 2 чел.; 7.2 Норма трудовых затрат и расценок: трудозатраты -0,5 чел/дня, зарплата: электрослесарь 4-го разряда — 60 руб/час электрослесарь 3-го разряда — 48 руб/час |

||||||

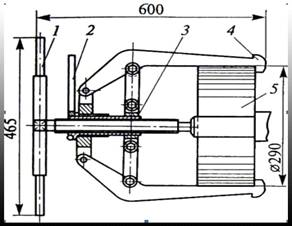

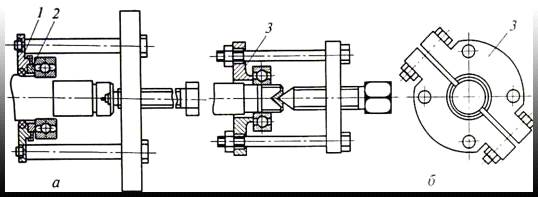

Рисунок 4.1 — Винтовой съемник: 1 и 2 — рукоятки; 3 — гайка;4 — лапы съемника; 5 — шкив

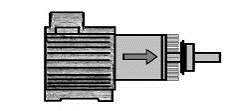

Рис4.3 — Снятие вентилятора

Рис 4.4 — Снятие крышек подшипников и подшипниковых щитов

Рисунок 4.5 — Снятие подшипников с использованием вставок (а) и хомута (б): 1 — внутренняя крышка подшипника; 2 — прокладки; 3 — хомут

Рис4.6 — Извлечение ротора из статора

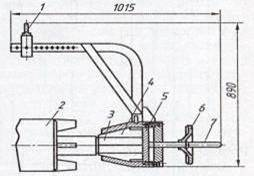

Рис 4.7 — Станок для динамической балансировки роторов:

- стойка;

- 2 — балансируемый ротор;

- 3 — индикатор стрелочный;

- 4 — муфта;

- 5 — привод

ремонт двигатель переменный ток

5. УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ И ПОЖАРНОЙ БЕЗОПАСНОСТИ

Таблица 5.1-Указания по технике безопасности и пожарной безопасности

|

Виды работ |

Места и операции с повышенной опасностью |

Указания по технике безопасности |

|

|

1 |

2 |

3 |

|

|

1 При работе с грузоподъемными механизмами |

1.1 поддержка ротора при съеме заднего подшипникового щита; 1.2 выемка ротора из статора; 1.3 транспортировка ротора и статора между участками |

1.1 масса груза, подлежащего подъему, должна быть определена до начала его подъема; нагрузка на грузоподъемные механизмы и съемные грузозахватные приспособления не должна превышать их грузоподъемности; 1.2 подъем груза, на который не разработана схема строповки, производится в присутствии и под руководством лица, ответственного за безопасное производство работ кранами; 1.3 грузы, подвешиваемые к крюку грузоподъемного механизма, должны быть надежно обвязаны так, чтобы обеспечивалось устойчивое положение груза при перемещении; 1.4 канаты или цепи должны накладываться на поднимаемый груз равномерно, без узлов и перекруток; а острые грани поднимаемого груза под канат или цепь устанавливаются подкладки, предохраняющие стропы от повреждений; 1.5 забракованные |

|

|

съемные грузозахватные приспособления, а также не имеющую бирки (клейма), немаркированную и поврежденную тару оставлять в местах производства работ не допускается; 1.6 из зоны работ по подъему и перемещению грузов должны быть удалены лица, не имеющие прямого отношения к проводимым работам; 1.7 в зоне перемещения грузов все проемы должны быть закрыты или ограждены и вывешены предупреждающие знаки безопасности; 1.8 опускать грузы разрешается на предварительно подготовленное место с исключением их падения, опрокидывания или сползания; для удобства извлечения стропов из-под груза на месте его установки необходимо уложить прочные подкладки; 1.9 в случае неисправности механизма, когда нельзя опустить груз, место под подвешенным грузом ограждается и вывешиваются плакаты «Опасная зона», «Проход закрыт»; |

|||

|

2 При работе со слесарным инструментом |

2.1 удаление старой обмотки статора; 2.2 разборка двигателя; 2.3 перешихтовка сердечника статора; 2.4 ремонт посадок на валу ротора; 2.5 восстановление шпоночной канавки; 2.6 ремонт подшипниковых щитов; 2.7 ремонт наружных поверхностей и резьбовых соединений; 2.8 заготовка пазовой изоляции; 2.9 укладка обмоток статора; 2.10 изготовление выводных проводов; 2.11 балансировка ротора; 2.12 сборка электродвигателя |

2.1 пользоваться только исправными инструментами и приспособлениями, рабочее место содержать в надлежащем порядке: заготовки, инструменты, изделия складывать на отдельные для них места; не допускать загромождения проходов; 2.2 отходы производства складывать в специальную тару; 2.3 все работы с листовым материалом (переноску, укладку, резку на ножницах, гибку и др.) производить в рукавицах; 2.4 при работе с зубилом, крейцмейселем , выколоткой и другими инструментами ударного действия, а также резке металла ручными ножницами, пользоваться защитными очками; 2.5 очистку поверхностей и промывку деталей, подлежащих доработке, а также уборку стружки производить щеткой сметкой или ветошью; 2.6 при работе с плоскогубцами, кусачками, ножницами по металлу следить, чтобы режущие кромки были острыми и не имели сбоку выщербим; |

|

|

2.7 обрабатываемые детали надежно закрепить в тисках, инструментах; 2.8 инструмент, имеющий отточенное лезвие или острие, следует передавать другому человеку вперед рукояткой или тупым концом; 2.9 при обнаружении неисправности инструмента или оборудования немедленно прекратить работы и доложить об этом мастеру; 2.10 при получении травмы сообщать мастеру и обращаться в мед. пункт |

|||

|

3 При сварочных работах |

3.1 ремонт посадок на валу ротора; 3.2 восстановление шпоночной канавки; 3.3 ремонт подшипниковых щитов; 3.4 балансировка ротора |

3.1 Газосварочные работы: 3.1.1 запрещается производить работы в непосредственной близости от легковоспламеняющихся, горючих материалов, таких как бензин, керосин, стружка и др.; 3.1.2 при резке металлов больших толщин следует применять резаки с удлиненными трубками для уменьшения влияния высокой температуры на рабочего; 3.1.3 выполнение газопламенных работ и применение открытого огня допускается на расстоянии не менее 10м от |

|

|

перепускных рам и передвижных ацетиленовых генераторов и 5м от отдельно стоящих баллонов с горючими газами; 3.1.4 при сварке можно применять только редукторы с исправными манометрами; 3.1.5 кислородные редукторы следует предохранять от попадания на них смазочных материалов; 3.1.6 при пуске газа в редуктор нельзя стоять перед редуктором; 3.1.7 все соединения редуктора должны быть герметичны; 3.1.8 запрещается использование переходников, тройников для одновременного питания нескольких горелок; 3.2 Электросварочные работы: 3.2.1 надежная изоляция всех токоподводящих проводов от источника тока и сварочной дуги; 3.2.2 надежное заземление корпусов от источников питания и сварочной дуги; 3.2.3 применение автоматических систем прерывания подачи высокого напряжения при холостом ходе; |

|||

|

3.2.4 надежная изоляция электрододержателя для предотвращения случайного контакта с токоведущими частями электрододержателя; 3.2.5 не допускается контакт рабочего с клеммами и зажимами цепи высокого напряжения; 3.2.6 каждый сварочный пост должен быть огорожен негорючими материалами по бокам, а вход — асбестовой или другой негорючей тканью во избежание случайных повреждений других рабочих |

|||

|

4 При пропитке и сушке изоляции |

4.1 пропитка и сушка изоляци |

4.1 пропиточно — сушильные отделения, в которых используются лаки с горючими растворителями, относятся к категории взрыво- и пожароопасных; все силовое и осветительное электрооборудование, находящееся в помещении отделения, должно быть выполнено во взрывобезопасном исполнении; 4.2 запрещается курить в помещениях сушильно — пропиточных отделений, стирать одежду в бензине и растворителях; 4.3 ванны, в которых |

|

|

производится пропитка методом погружения, должны закрываться крышками после загрузки в них изделий, а так же иметь бортовой отсос; 4.4 при загрузке изделий в ванну и закрывании ее крышкой необходимо избегать ударов стальных деталей друг о друга; 4.5 лаки и растворители и пропиточные составы хранить в отдельных помещениях, в ванны пропиточного отделения подавать их по трубопроводам; 4.6 во избежание появления искры контакты электронагревателей должны быть вынесены из помещения пропиточного отделения |

|||

|

5 При испытании электродвигателя |

5.1 испытания электродвигателя |

5.1 работать в исправных средствах индивидуальной защиты; 5.2 после измерения мегаомметром соответствующую цепь обмотки заземлить не менее чем на 1 мин; 5.3 испытания электрической прочности изоляции обмоток должны проводиться на специально огороженном участке, снабженном сигнальными лампами и блокировками; 5.4 при испытании |

|

|

междувитковой изоляции удалиться из зоны расположения машины; 5.5 при испытаниях активной стали статора огородить место испытания, вывесить предупредительные плакаты; 5.6 заземление обмоток с целью отведения зарядов производить с помощью специальной изолирующей штанги |

|||

|

6 При покраске электродвигателя |

6.1 покраска электродвигателя |

6.1 малярные работы связаны с приготовлением и нанесением окрасочных составов, содержащих токсичные (вредные для здоровья) и пожароопасные вещества; 6.2 до начала работы следует надеть спецодежду, получить инструктаж о безопасных условиях выполнения производственного задания; 6.3 на рабочем месте следует проверить наличие и исправность инвентаря, ручного инструмента, средств механизации и другой необходимой оснастки; 6.4 окрасочные составы приготовлять в помещениях, имеющих приточно-вытяжную вентиляцию; для защиты глаз от брызг известкового, |

|

|

купоросного состава и других раздражающих жидкостей следует надевать защитные очки; 6.5 при работе токсичными материалами, кожу рук необходимо защищать резиновыми перчатками; 6.6 в помещениях, где ведутся малярные работы, нельзя курить, пользоваться паяльными лампами, выполнять электросварочные и другие работы, вызывающие образование искр; 6.7 окраску краскораспылителем выполнять в защитных очках и респираторе; 6.8 при неисправности окрасочного агрегата в процессе работы (протечка краски, отказ клапана распылителя) следует немедленно сбросить давление или обесточить машину; 6.9 по окончании работы ручные инструменты, краскораспылители промыть, продуть сжатым воздухом и просушить; затем привести в порядок рабочее место и снять спецодежду |

|||

|

7 При работе на токарном станке |

7.1 восстановление шпоночной канавки; |

7.1 инструмент и обрабатываемую деталь закреплять в станке |

|

|

7.2 ремонт посадок на валу ротора |

только перед пуском; 7.2 установку на станке тяжелых деталей и снятие их производить грузоподъемными механизмами; при переноске больших тяжестей пользоваться тележкой; 7.3 при обработке изделий образующуюся мелкую стружку удалять со станка щеткой, а не рукой, сливную стружку в виде ленты отводить от резца специальным крепком; 7.4 при обработке валов, находящихся вне шпинделя, ограждать их специальной трубкой, трубку укреплять неподвижно на станке; 7.5 при зачистке вращающего изделия напильником, шабром и шкуркой быть особо осторожным во избежание захвата рукавов одежды кулачком патрона или хомутика; 7.6 пользоваться защитными средствами: от горячей стружки-стружколомателями, стружкозабивателями и защитными экранами или пользоваться очками, если при работе возможно повреждение глаз отделяющейся стружкой |

||

- НОРМОКОМПЛЕКТЫ МЕХАНИЗМОВ, ПРИСПОСОБЛЕНИЙ И

Таблица 6.1-Состав нормокомплектов механизмов, приспособлений и инструментов

|

№ |

Наименование нормокомплекта |

Тип |

Единицы измерения |

Количество |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Отвертки |

А 150×0,5 |

шт |

4 |

Разборка двигателя |

|

2 |

Набор торцовых ключей |

— |

комплект |

1 |

Откручивание/ закручивание болтов при разборке/сборке |

|

3 |

Набор рожковых ключей |

— |

комплект |

1 |

Откручивание/закручивание болтов при разборке/сборке |

|

4 |

Зубило слесарное 240 мм |

— |

шт |

4 |

Скашивание кромки трещин, снятие шпонки с вала |

|

5 |

Молоток слесарный 69620 0,4 кг |

— |

шт |

4 |

Удаление обмотки статора, заготовка пазовой изоляции |

|

6 |

Плоскогубцы |

— |

шт |

4 |

Укладка обмотки статора |

|

7 |

Напильник 01675020000 |

— |

шт |

4 |

Заготовка пазовой изоляции |

|

8 |

Набор метчиков и плашек |

— |

комплект |

1 |

Нарезание внутренней и внешней резьбы |

|

9 |

Тиски слесарные |

ТСС-80 |

шт |

1 |

Слесарная обработка деталей |

|

10 |

Таль электрическая |

ВМТ |

шт |

4 |

Поддержка ротора при сборке/разборке, транспортировка двигателя |

|

11 |

Съемник винтовой |

СМВ-36 |

шт |

1 |

Съем подшипников, полумуфты |

|

12 |

Пресс гидравлический |

ПГ-1 |

шт |

1 |

Опрессовка лобовой части обмотки статора |

|

13 |

Токарный станок |

SA-45 |

шт |

1 |

Обработка посадочной поверхности ротора и шпоночной канавки |

|

14 |

Сварочный трансфоматор |

TR-300 |

шт |

1 |

Металлизация посадочной поверхности ротора, приваривание лап станины |

|

15 |

Газосварочный аппарат |

Лига |

шт |

1 |

Сварка трещин подшипниковых щитов |

|

16 |

Воздушный компрессор |

LT 2-20 |

шт |

1 |

Продувка обмоток и сердечника статора |

|

17 |

Автоклав |

4472/80 |

шт |

1 |

Пропитка обмоток статора |

|

18 |

Печь сушильная |

— |

шт |

1 |

Сушка обмоток статора |

|

19 |

Эпоксидный кампаунд |

КП-34 |

— |

— |

Пропитка обмоток статора |

|

20 |

Электрокартон |

ЭВ |

— |

— |

Защита обмотки и активной стали статора от повреждений при разборке |

|

21 |

Смазка для подшипников |

УТВ |

— |

— |

Для заполнения подшипников смазкой |

|

22 |

Мегаомметр |

500-1000 В |

шт |

1 |

Измерение сопротивления изоляции |

- ЭЛЕКТРОМОНТАЖНЫЕ ИЗДЕЛИЯ, ВЫПУСКАЕМЫЕ ЗАВОДОМ НПО «ЭЛЕКТРОМОНТАЖ»

Таблица 7.1 — Изделия для ремонта двигателя

|

Наименование, тип |

Технические данные |

Область применения |

|

1 |

2 |

3 |

|

Отвертки А 150×0,5 |

— |

Разборка/сборка двигателя |

|

Набор торцовых ключей |

— |

Откручивание/ закручивание болтов при разборке/сборке |

|

Набор рожковых ключей |

— |

Откручивание/ закручивание болтов при разборке/сборке |

|

Зубило слесарное 240 мм |

— |

Скашивание кромки трещин, снятие шпонки с вала |

|

Молоток слесарный 69620 0,4 кг |

— |

Удаление обмотки статора, заготовка пазовой изоляции |

|

Набор метчиков и плашек |

— |

Нарезание внутренней и внешней резьбы |

|

Напильники 01675020000 |

— |

Заготовка пазовой изоляции |

|

Съемник винтовой СМВ-36 |

— |

Съем подшипников, крышек подшипников, полумуфты, |

|

Сварочный трансфоматор TR-300 |

250А, 220-280В |

Металлизация посадочной поверхности ротора, приваривание лап станины |

|

Очки 034 PROGRESS |

— |

Защита глаз при покраске электродвигателя |

|

Тиски слесарные ТСС-80 |

— |

Слесарная обработка деталей |

|

Респиратор «Бриз-1101» |

— |

Защита органов дыхания при покраске двигателя |

|

Подшипники качения 8336,8230 |

— |

Электродвигатель |

|

Смазка УТВ |

— |

Смазка подшипников |

8. ФОРМЫ ПРИЕМО-СДАТОЧНОЙ ДОКУМЕНТАЦИИ

Таблица 8.1 — Формы приемо-сдаточной документации

|

Наименование документа |

Номер формы |

Примечания |

|

1 |

2 |

3 |

|

Содержание комплекта технической документации по сдаче-приемке электрооборудования |

Форма 1 |

|

|

Акт приемки оборудования |

Форма 2 |

Акт подписывается рабочей комиссией |

|

Технические условия на ремонт электрооборудования или руководство по ремонту |

—- |

—- |

|

Ремонтная конструкторская документация |

—- |

—- |

|

Технологический процесс ремонта или инструкция |

—- |

—- |

|

Ведомость отремонтированного электродвигателя, переданного в эксплуатацию |

Форма 4 |

—- |

|

Акт на сдачу электродвигателя |

Форма 2 |

—- |

ЗАКЛЮЧЕНИЕ

Внедрение высокоэффективного оборудования, новых прогрессивных технологических процессов, резкое улучшение использования производственных площадей и основных фондов, обеспечивающих высокую рентабельность предприятия повышает производительность труда, которая требует безотказной и бесперебойной работы, как отдельных цехов, так и предприятия в целом.

Лучшим способом обеспечения производительной безаварийной работы электродвигателей является организация системы планово-предупредительного ремонта(ППР) машин, включающая ряд мероприятий, проводимых по заранее составленному графику. К числу этих мероприятий относятся: осмотры, текущие и капитальные ремонты.

В данном проекте на конкретном примере рассмотрены неисправности асинхронного электродвигателя ВАСВ ![]() =100кВт, двигателя вентилятора цеха Аммиак-3 ОАО НАК «Азот», такие как:

=100кВт, двигателя вентилятора цеха Аммиак-3 ОАО НАК «Азот», такие как:

- выгорание участков активной стали статора;

- выход из строя наружной и внутренней резьбы вследствие износа и изгиба витков;

- отломанные лапы у станины;

- трещины у подшипниковых щитов;

- повышенный износ дорожек и тел качения подшипников;

- выработка посадочных размеров на валу ротора;

- выработка шпоночной канавки;

- выгорание обмотки;

- коррозия на пакетах активной стали ротора.

А также технологический процесс ремонта электродвигателя и техники безопасности при выполнении всех видов работ.

СПИСОК ЛИТЕРАТУРЫ

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/na-temu-remont-elektrodvigatelya-zamena-podshipnika/

1 Коварский Е.М. «Ремонт электрических машин»: изд. 4-е пересмотренное и дополненное/Е.М. Коварский-М-Л «Государственное энергетическое издательство»,1960.

Виноградов Н.В. «Электрослесарь по ремонту электрических машин»: Учебное пособие для индивидуально-бригадного обучения рабочих на производстве/Н.В. Виноградов-М., «Профтехиздат» 1963

Слоним Н.М. «Испытания асинхронных двигателей при ремонте»: изд. 2-е переработанное и дополненное/Н.М. Слоним-М., «Энергия» 1980

http://energo.ucoz.ua/publ/14

http://leg.co.ua/info/elektricheskie-mashiny/neispravnosti-i-remont-serdechnikov-9.html

http://leg.co.ua/info/elektricheskie-mashiny/neispravnosti-i-remont-serdechnikov-12.html

http://leg.co.ua/info/elektricheskie-mashiny/ustroystvo-i-remont-elektricheskih-mashin-11.html

http://www.webrarium.ru/rezbya-remont.html

http://prmeh.ru/support/recovery/06/

http://leg.co.ua/info/elektricheskie-mashiny/izolyaciya-elektricheskih-mashin-26.html

http://businessforecast.by/partners/646/821/

http://trudova-ohrana.ru/texnika-bezopasnosti/elektrobezopasnost/892-ispytanie-jelektrodvigatelej-posle-remonta.html

http://vunivere.ru/work9520

http://leg.co.ua/info/elektricheskie-mashiny/ustroystvo-i-remont-elektricheskih-mashin-8.html

http://bibliofond.ru/view.aspx?id=38750