5. Расчет численности ремонтного персонала

Численность ремонтного персонала рассчитывается одним из следующих методов: ценностным, нормативной трудоёмкости, весовым.

В данном курсовом проекте применяем метод нормативной трудоёмкости, который является наиболее точным.

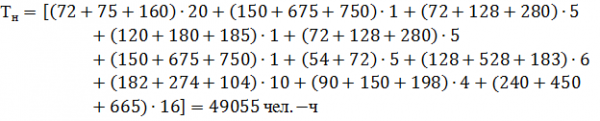

Годовые суммарные трудозатраты определяются по формуле:

Тогда плановая численность производственных рабочих будет составлять:

![]()

Принимаем плановую численность производственных рабочих М=40

Ориентировочный штат ремонтных рабочих

Ориентировочный штат ремонтных рабочих по профессиям от плановой численности составляет, %

Таблица 3

|

Профессии |

% соотношение от численности |

Штат рабочих |

|

1.Слесари и электрослесаря 2.Токари — станочники, чел. 3.Электрики, чел. 4.Электрогазосварщики 5.Прочие (разметчики, контролеры и т.д.),чел. |

60 20 10 5 5 |

24 8 4 2 2 |

Численность вспомогательных и подсобных рабочих

Численность вспомогательных и подсобных рабочих (транспортного отдела, инструментального, ОТК, заточник, кладовщик и т.д.).

![]()

![]()

принимаем равной 5

Численность инженерно технических работников

Численность ИТР принимаем:

![]()

![]()

Принимаем численность ИТР равной ![]() .

.

Численность счетно — нормировочного состава определяется так:

![]()

![]()

Принимаем численность счетно — нормировочного состава ![]()

Численность младшего обслуживающего персонала (уборщицы помещений, дворники, гардеробщики, телефонистки и т.д.) определяем по выражению:

![]()

![]()

Принимаем Численность младшего обслуживающего персонала ![]()

6. Расчет станочного оборудования

Распределение станков по типам производят пользуясь следующим приближенным соотношением, %

Таблица 4

|

Тип станка |

% соотношение от общего количества |

Количество станков данного типа, шт. |

|

1.Токарно — винторезный 2.Сверлильный 3.Фрезерный 4/.Заточной 5.Электрогазосварочные посты 6.Прочие |

30 15 15 15 5 5 |

3 2 2 2 1 1 |

Таблица 5 — Типы и марки установленного станочного оборудования

|

Тип станка |

Марка |

Количество, шт |

|

1.Токарно — винторезный 2.Сверлильный 3.Фрезерный 4.Шлифовальный 5.Электрогазосварочные посты 6.Прочие |

1К62 2Н — 135 6Н82 3А250 — — |

3 2 2 2 1 1 |

7. Проектирование ремонтной базы

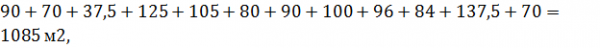

Расчет производственных площадей в зависимости от типа ремонтного предприятия, объёма ремонтных работ проводят следующими способами: по рассчитанному станочному оборудованию, по количество производственных рабочих и по площади пола, занятой оборудованием. В данном курсовом проекте расчет будем производить по рассчитанному станочному оборудованию производственные площади механического цеха определяют в зависимости от удельных площадей, м2:

![]()

В удельной площади, приходящейся на единицу оборудования, кроме площади станка, учтены: рабочее место станочника, площадка для установки инструментального шкафа, стеллажей для деталей, простейших подъёмно-транспортных устройств, проходы и проезды между станками.

Площади остальных производственных цехов и отделений принимаем по таблице 5, м2[3]

Площади остальных производственных цехов и отделений, м2

= Fi·Кi,

где Fi — площадь i — го производственного цеха (таблица 5), м2;[1]

Кi — переходный коэффициент i — го производственного цеха(таблица 5), м3/чел.[1];

Площадь участка разборки оборудования,

РО = FРО·КРО = 20·4.5 = 90 м2.

Площадь отделения мойки деталей,

ОМ = FОМ·КОМ = 20·3.5 = 70 м2.

Площадь отделения сортировки,

ОС = FОС·КОС = 15·2.5 = 37.5 м2.

Площадь испытательного отделения,

ИО = FИО·КИО = 25·5 = 125 м2.

Площадь отделения ремонта электрооборудования,

ОЭ = FОЭ·КОЭ = 15·7 = 105 м2.

ОК = FОК·КОК = 20·4 = 80 м2.

Площадь цеха сборки машин и агрегатов,

С = FС·КС = 20·4.5 = 90 м2.

Площадь малярного отделения,

М = FМ·КМ = 40·2.5 = 100 м2.

Площадь кузнечно-прессового отделения,

КП = FКП·ККП = 24·4 = 96 м2.

Площадь термического отделения,

ТО = FТО·КТО = 24·3.5 = 84 м2.

Площадь электрогазосварочного отделения,

FЭГ = FЭГ·КЭГ = 25·5.5 = 137.5 м2.

Гальваническое отделение

го = Fго·Кго=20·3,5=70 м2.

Общая площадь производственных помещений,

FО = FМО + ![]()

Площадь вспомогательных помещений: инструментальное и заточное отделения, кладовые инструмента и запасных частей, складские помещения и т.д.,

В = (0,2…0,25)

- FО = 0,25 ·

= 271,25 м2

= 271,25 м2

Площадь административных помещений,

= 0,06

- FО= 0,06·

= 65,1м2

= 65,1м2

Площадь бытовых помещений,

Б = 0,15·FО = 0,15·![]() = 162,75 м2

= 162,75 м2

Окончательно площадь вспомогательных помещений принимается равной 272 м2, площадь административных — 66 м2 и площадь бытовых помещений — 163 м2.

Общая площадь ремонтной базы,

![]()

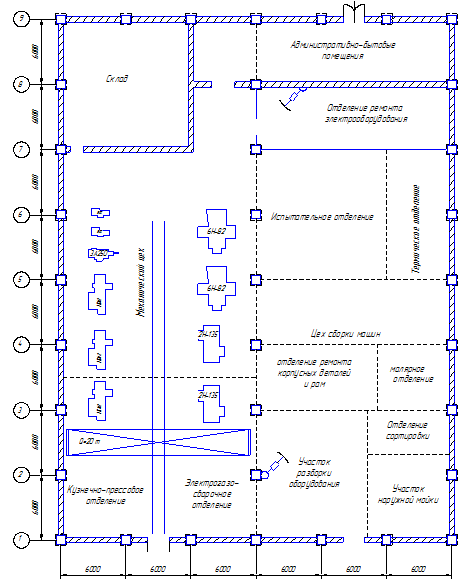

Выбор схемы ремонтной базы

Схемы, конструкции и размеры производственных машиностроительных зданий унифицированы и регламентируются нормами Госстроя СН-118-68. Эти нормы применяют и для проектирования ремонтных предприятий.

Унифицированные здания предусматривают блочное размещение цехов и отделений предприятия, как правило, в одном многопролётном здании. Такое размещение цехов и отделений значительно снижает стоимость строительства и эксплуатации зданий, улучшает условия маневрирования при перепланировке производства.

Здания в плане должны быть близкими к квадрату или короткому прямоугольнику. В этом случае при одной и той же площади периметр здания является минимальным.

В соответствии с рассчитанной общей площадью ремонтной базы и площадями цехов и отделений определяется длина и ширина здания таким образом, чтобы они были кратны шагу колонн, принимаемому по таблиц 6.[2].

В связи с производственной необходимостью схема производственного потока ремонта принимается прямоточная, без встречных и перекрестных грузопотоков.

Все цехи и отделения ремонтного предприятия делятся на зоны:

- Зона разборки. В неё входят участки: разборки и мойки оборудования, отделение сортировки, контрольно-сортировочный склад деталей;

- Зона сборки.

В неё входят отделения: комплектовки, испытательное, малярное; цех сборки машин и агрегатов;

- Зона холодной обработки. В неё входят отделения ремонта электрооборудования и корпусных деталей, механический цех;

- Зона горячей обработки.

В нее входят термическое, гальваническое, штамповочное, кузнечно-прессовое отделения;

- Зона сварки, в которую входят электрогазосварочное и газо-термическое отделения;

- Зона вспомогательных цехов и служб: инструментальное и заточное отделения, склады, трансформаторная подстанция и компрессорная станция;

- Зона движения грузопотоков;

- Зона административных помещений;

- Зона бытовых помещений.

Зоны 8 и 9 располагаются на верхних этажах в торцевой (или продольной) части здания.

Технологическая схема ремонтной базы предприятия с прямолинейной зоной движения грузопотоков приведена на рисунке 1.

|

Зона бытовых помещений |

Зона холодной обработки |

Зона горячей обработки |

Зона сборки |

|

|

Направления грузопотоков |

||||

|

Зона административных помещений |

Зона разборки |

Зона сварки |

Зона вспомогательных помещений |

|

Рисунок 2 — Технологическая схема

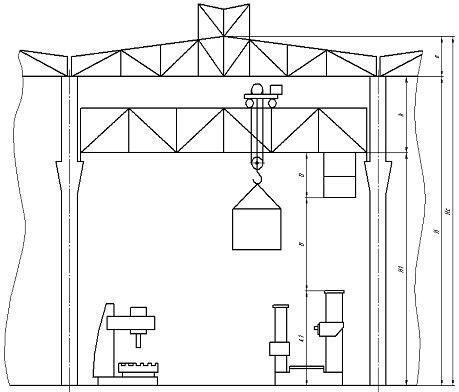

Определение параметров пролета здания ремонтной базы

Основными параметрами пролета здания являются:

- ширина пролета L;

- шаг колонн t в направлении продольной оси пролета;

- сетка колонн L ´ t;

- высота до подкрановых путей H1;

- высота пролета H (расстояние от пола до нижней части несущих конструкций перекрытия);

- длина пролета S (расстояние между осями крайних колонн здания в направлении продольной оси пролета).

Высота до подкрановых путей,

Н1 = А1 + В+D

![]()

где А1- максимальная высота станков (А1 = 2.7 м);

- В — зазор между станками и краном(В = 4 м);

- габаритная высота кабины крана (D=2,0 м).

Высота пролета,

Н = Н1 + h , м

![]()

где: h 2 м — расстояние от рельсовых путей до нижней части фермы.

НС = Н + а, м

![]()

где: а = 2 м — высота фермы.

Длина пролета,

= t·n = 8·6 =48 м,

где n = 6 — число шагов колонн.

По рассчитанным выше параметрам выбираются по табл.6 из методички унифицированные размеры пролетов.

Рисунок 3 — Основные параметры пролёта здания ремонтной базы

Рисунок 4 — План здания ремонтной базы

8. Управление механической службой предприятия

Управление механической службой осуществляет главный механик, который отвечает за безотказную работу, своевременное техническое обслуживание и ремонт всего технологического оборудования на предприятии.

9. Технология ремонта деталей машин и оборудования

Детали машин, получившие естественный износ, восстанавливают одним из следующих способов: ручной электродуговой наплавкой, автоматической наплавкой под слоем флюса, вибродуговой наплавкой, механизированной наплавкой в среде углекислого газа и водяного пара, газопламенной и плазменной наплавками, электрошлаковой наплавкой композиционными материалами, механической обработкой под ремонтный размер и дополнительных ремонтных деталей, металлизацией напылением и электролизом, химической обработкой, склеиванием, электрофизической обработкой, литьем.

10. Специальная часть

Ремонт гидроприводов

В настоящее время во всем мире практически невозможно назвать такую отрасль промышленности в которых не применялся бы гидропривод. Использование гидроприводов в машинах способствует значительному повышению уровня механизации в этих отраслях. Гидравлические устройства устанавливаются в системах управления на экскаваторах, бульдозерах, подъемниках, погрузчиках, кранах, а также в качестве силовых передач на движитель этих машин. В результате внедрения современных технологических процессов и совершенствования гидравлического оборудования и машин с объемным гидроприводом за последние два десятилетия значительно улучшилось качество их изготовления, повысились продолжительность безотказной работы и технический ресурс. В качестве исполнительных механизмов (гидродвигателей) гидроприводов часто применяются силовые цилиндры, служащие для осуществления возвратно-поступательных прямолинейных и поворотных перемещений исполнительных механизмов. Гидроцилиндры являются объемными гидромашинами и предназначены для преобразования энергии потока рабочей жидкости механическую энергию выходного звена. Гидроцилиндры работают при высоких давлениях, их изготовляют одностороннего и двухстороннего действия, с односторонним и двухсторонним штоком и телескопические.

Полный цикл одного двойного хода подвижной поперечины гидравлического пресса состоит из прямого холостого, прямого рабочего и обратного ходов, а также технологических пауз. Прямой холостой ход предназначен для подвода рабочего инструмента к заготовке, при его осуществлении жидкость высокого давления не поступает в рабочие цилиндры и полезная работа не производится. В процессе прямого рабочего хода происходит деформирование заготовки, придание ей необходимой формы. Чтобы осуществить прямой рабочий ход, привод должен израсходовать определенное количество энергии для создания необходимой силы.

Таким образом, привод гидравлического пресса должен иметь определенный запас энергии, чтобы обеспечить необходимую деформирующую силу.

На осуществление прямого рабочего хода расходуется потенциальная энергия давления рабочей жидкости. Эту энергию можно получить в результате преобразования электрической энергии (электрогидравлический привод) либо энергии давления пара или воздуха (парогидравлический или воздушно-гидравлический привод).

Электрогидравлический привод кроме рабочего и возвратных цилиндров (гидродвигателя) должен содержать электродвигатель для преобразования электрической энергии в механическую и насос для преобразования механической энергии в потенциальную энергию рабочей жидкости.

В процессе полного цикла двойного хода подвижной поперечины гидравлического пресса требуются различные значения деформирующей силы, скорости и направления ее перемещения. Поэтому электрогидравлический привод кроме рабочих и возвратных цилиндров, электродвигателя, насоса и рабочей жидкости содержит резервуары для жидкости (сливные баки), регулирующую и распределительную аппаратуру, соединительные трубопроводы и арматуру, а также может включать вспомогательные элементы: баки для жидкости низкого давления (наполнительные), аккумулятор, мультипликатор и маховик.

На рис. 4 дана классификация приводов гидравлического оборудования, согласно которой электрогидропривод может быть с маховиком, так и без него. Используя накопленную кинетическую энергию, маховик в данном случае обеспечивает преодоление пиковых нагрузок без увеличения мощности электродвигателя. Аккумулятор также позволяет снижать его установочную мощность.

Если в состав электрогидравлического привода включить мультипликатор, то можно создать более компактную конструкцию пресса и осуществить рабочий ход со ступенчатым приложением деформирующей силы, что повысит его экономичность (КПД).

Регулирующая аппаратура позволяет поддерживать постоянную скорость рабочего хода, которая необходима при выполнении некоторых технологических операций, например при прессовании. При использовании насосов с переменной подачей жидкости повышается КПД насосно-безаккумуляторного привода и уменьшается его установочная мощность.

Баки для жидкости низкого давления (наполнительные) обеспечивают прямой холостой ход без расхода жидкости высокого давления, что также способствует повышению КПД привода. Для управления потоками жидкости в гидросистеме привода используют распределительную аппаратуру: клапаны, золотники, вентили и др.

В современных гидравлических прессах привод применяют и для приведения в действие вспомогательных механизмов: стола пресса, механизма выталкивания поковки, подачи и удаления рабочего инструмента в процессе ковки или штамповки; механизмов управления (сервопривода) работой элементов гидропривода (золотников, клапанов); механизмов синхронизации, исключающих неравномерность распределения сил на колонны гидравлического пресса и др.

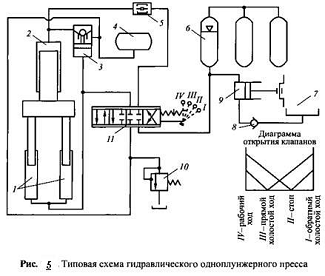

Рисунок 5

В зависимости от назначения гидроприводы подразделяют на силовые, вспомогательные, приводы управления (сервоприводы) и синхронизации и др. Независимо от назначения все приводы содержат определенные элементы, что позволяет подразделить насосные приводы на аккумуляторные, безаккумуляторные и мультипликаторные.

Иногда гидропривод, содержащий одноплунжерный насос, называют электромеханическим мультипликаторным, так как он создает в гидросистеме такое же пульсирующее давление, как и мультипликаторный. Однако такое название не отражает его конструктивные особенности, поскольку под мультипликатором понимают устройство, предназначенное для повышения давления рабочей жидкости и содержащее два цилиндра — низкого и высокого давления. Одноплунжерный кривошипный насос имеет только один цилиндр, плунжер которого всасывает жидкость, а затем нагнетает ее в гидросистему. Поэтому так называемый электромеханический мультипликаторный привод относится к разряду насосных. Привод гидравлического пресса может быть групповым (насосно-аккуму-ляторная станция) и индивидуальным. Групповой гидропривод позволяет уменьшить общую установленную мощность. Насосно-аккумуляторную станцию располагают в отдельном помещении и связывают с гидравлическим прессом трубопроводом. Наиболее широкое распространение насосно-аккумуляторные станции получили в ковочных прессах, для которых характерны продолжительные технологические паузы, или в мощных гидравлических прессах, где невозможно установить привод на прессе или вблизи его.

Насосный привод. Основной привод, определяющий тип гидравлического пресса, — это силовой насосный, который осуществляет возвратно-поступательное движение рабочего органа — подвижной поперечины (ползуна).

Гидравлические цилиндры (гидродвигатели подвижной поперечины) могут быть поршневыми или плунжерными. Рабочая жидкость в поршневых цилиндрах — минеральные масла, обладающие достаточной вязкостью, что исключает их утечку между поршнем и стенками цилиндра. Плунжерные цилиндры применяют, если рабочая жидкость — водная эмульсия, вязкость которой недостаточная, чтобы исключить утечки через поршень при использовании обычных уплотнительных устройств. Выбор в качестве рабочей жидкости водной эмульсии или минерального масла определяется в значительной степени назначением и конструкцией пресса. Так, в гидравлических прессах, предназначенных для ковки или горячей объемной

штамповки, минеральное масло рекомендуют не применять согласно требованиям пожарной безопасности. Однако для прессов с нижним расположением привода и при условии герметичных в пожарном отношении перекрытий (пола) минеральное масло можно использовать в качестве рабочей жидкости.

Основное преимущество минерального масла — применение распределительных устройств и уплотнений более простых конструкций, а также повышенных скоростей без опасности возникновения сухого трения. Можно также увеличивать частоту вращения, что позволяет исключать редуктор, применять насосы ротационного типа с постоянной подачей или бесступенчатым регулированием подачи.

Насосно-аккумуляторный привод. Типовая схема насосно-аккумуляторного привода с одной ступенью нагружения показана на рис. 6.13. Привод содержит источник жидкости высокого давления — аккумулятор 6, рабочий 2 и возвратные 7 цилиндры (гидродвигатель), наполнительный 4 и сливной 7 баки, насос 9, предохранительный клапан 70, распределительную аппаратуру 11, трубопроводы, обратный клапан 8 и компенсатор гидроударов 5. — диаметр плунжера возвратных цилиндров 1.

В исходном положении II (стоп), изображенном на рис. 5, рабочий 2 и возвратные 7 цилиндры изолированы от источника питания, следовательно, подвижная поперечина пресса покоится на весу — технологическая пауза. Для совершения прямого холостого хода необходимо рукоятку главного распределителя передвинуть из положения II в положение III. В результате возвратные цилиндры / соединятся со сливным баком, подвижная поперечина под действием силы тяжести начнет опускаться, в рабочем цилиндре 2 давление понизится и жидкость из наполнительного бака 4 начнет перетекать в рабочий цилиндр 2, открывая наполнительный клапан 3. После соприкосновения рабочего инструмента с заготовкой необходимо осуществить рабочий ход. Для этого рукоятку главного распределителя необходимо передвинуть еще в положение IV. При этом рабочий цилиндр 2 соединится с аккумулятором 6 и насосом 9, жидкость высокого давления поступит в рабочий цилиндр 2, а наполнительный клапан 3 под действием жидкости высокого давления прижмется к седлу.

Для осуществления обратного холостого хода рукоятку главного распределителя 11 необходимо передвинуть в положение I. В результате рабочий цилиндр 2 соединится со сливным баком, а возвратные 1-с аккумулятором. Под действием жидкости высокого давления откроется наполнительный клапан 3, рабочий цилиндр 2 соединится с наполнительным баком 4 и подвижная поперечина переместится вверх; жидкость из рабочего цилиндра 2 вытеснится в наполнительный бак 4 и частично на слив.

Рисунок 6

Аккумулятор в электрогидравлическом приводе, как и маховик в электромеханическом, накапливает энергию во время холостых ходов и технологических пауз и расходует ее в процессе рабочего хода. Наличие аккумулятора позволяет выбирать мощность электродвигателя по средней мощности, расходуемой за рабочий ход, что позволяет снизить установочную мощность.

Недостатком насосно-аккумуляторного привода являются большие потери энергии при выполнении технологических операций, силовой график которых имеет пиковый характер. Если деформирующая сила, необходимая для выполнения технологической операции, меньше номинального усилия, то вследствие перепада давлений в аккумуляторе и рабочем цилиндре увеличивается скорость течения жидкости в трубопроводе. В результате возрастают потери энергии на преодоление местных сопротивлений и по длине трубопровода. Запасенная аккумулятором потенциальная энергия расходуется на нагрев жидкости. Для исключения этого недостатка в конструкции насосно-аккумуляторного привода пресса предусматривают возможность повышения деформирующей силы через определенные интервалы (ступени).

Это возможно, если гидропривод имеет не один, а несколько рабочих цилиндров.

11. Техника безопасности при ремонте машин

Соблюдение правил техники безопасности при производстве ремонтных работ позволяет предупредить опасные случаи, создать полную безопасность труда работающих и способствует повышению их производительности. Вновь поступающие рабочие могут быть допущены к работе только после прохождения ими: вводного инструктажа и инструктажа на рабочем месте.

Инструктаж должен оформляться в журнале по техники безопасности. Проверку знаний по технике безопасности нужно проводить ежегодно. К работе на особо опасных и вредных производствах, к которым предъявляется повышенные требования по технике безопасности, могут быть допущены лица, прошедшие обучение по утвержденной программе, сдавшие экзамены и имеющие соответствующее удостоверение. К верхолазным и другим монтажным работам допускаются лица не моложе 18 лет. Рабочих, выполняющих работы в действующем цехе с вредными условиями труда, обеспечивают средствами индивидуальной защиты.

Ремонт машин допускается после полной их остановки, блокировки пусковых аппаратов, приводящих в действие механизмы, или отключение питающего кабеля с соблюдением организационных и технических мероприятий, обеспечивающих безопасность работ.

Запрещается проводить ремонтно-монтажные работы в непосредственной близости от открытых движущихся механизмов, а также в близи электрических проводов и оборудования, находящихся под напряжением без ограждения. Применяемые при монтаже и ремонте устройства, установки, краны, грузозахватные приспособления, стропы должны отвечать требованием правил эксплуатации и безопасности.

Эксплуатации грузоподъемных средств должны проверятся испытанию не реже одного раза в год под нагрузкой, превышающую рабочую на 25%. Домкраты должны быть самотормозящимися и удерживать поднятый груз на высоте.

Гидравлические и пневматические домкраты должны иметь устройства, не допускающие опускание груза при прекращении работы насоса или при повреждении труб, соединяющих насос с домкратом.

Место ремонта машин в условиях действующего цеха должно быть ограждено и иметь предупредительные надписи. Рабочие, занятые на этих работах должны иметь предохранительные схемы и системы, быть специально проинструктированы о возможных опасностях.

Напряжение электроинструмента должно быть не выше 2205 в помещениях без повышенной опасности и вне помещения. Корпус электроинструмента на напряжения выше 365, должен иметь специальный зажим для заземления.

Перед мойкой деталей керосином кожа рук должна быть смазана вазелином. При промывании деталей в щелочных растворах необходимо пользоваться резиновыми перчатками. Мойщики машин, узлов и деталей должны быть обеспечены одеждой