Обработка металлов давлением представляет собой важный технологический процесс металлургического производства. При этом обеспечивается не только придание слитку или заготовке необходимой формы и размеров, но совместно с другими видами обработки существенно улучшаются механические и другие свойства металлов.

Среди различных методов обработки литье под давлением занимает особое положение, поскольку данным способом производят изделия, пригодные для непосредственного использования в строительстве и машиностроении. Литьем под давлением получают также разнообразные виды заготовок, которые являются исходным материалом для других способов обработки.

Целью курсового проекта является разработка технологического процесса изготовления крепежной панели, входящей в состав стенда по испытанию интегральных микросхем при пониженном атмосферном давлении и определение себестоимости изделия.

давление деталь технологический

Глава 1. Основные теоретические положения

Обработка давлением — технологические процессы формоизменения за счет пластической деформации в результате воздействия на деформируемое тело (заготовку) внешних сил.

Если при упругих деформациях деформируемое тело полностью восстанавливает исходные форму и размеры после снятия внешних сил, то при пластических деформациях изменение формы и размеров, вызванное действием внешних сил, сохраняется и после прекращения действия этих сил. Упругая деформация характеризуется смещением атомов относительно друг друга на величину, меньшую межатомных расстояний, и после снятия внешних сил атомы возвращаются в исходное положение. При пластических деформациях атомы смешаются относительно друг друга на расстояния, большие межатомных, и после снятия внешних сил не возвращаются в свое исходное положение, а занимают новые положения равновесия.

Для начала перехода атомов в новые положения равновесия необходимы определенные действующие напряжения, значения которых зависят от межатомных сил и характера взаимного расположения атомов (типа кристаллической решетки, наличия и расположения примесей, формы и размеров зерен поликристалла и т.п.).

Так как сопротивление смешению атомов в новые положения изменяется непропорционально смешению, то при пластических деформациях линейная связь между напряжениями и деформациями обычно отсутствует.

Напряжения, вызывающие смещение атомов в новые положения равновесия, могут уравновешиваться только силами межатомных взаимодействий. Поэтому под действием деформирующих сил деформация состоит из упругой и пластической составляющих, причем упругая составляющая исчезает при снятии деформирующих сил, а пластическая составляющая приводит к остаточному изменению формы и размеров тела.

Типизация и стандартизация в строительстве. Модульная координация ...

... качеству, технические условия на их изготовление и т.п. Для того чтобы осуществлять работы по типизации и стандартизации деталей и конструкций, ... для применения при проектировании и строительстве. На эти изделия выпускаются ГОСТы (государственные общесоюзные стандарты 74 в которых установлены строго определенные размеры, форма изделий, требования к их ...

В новые положения равновесия атомы могут переходить в результате смещения в определенных параллельных плоскостях, без существенного изменения расстояний между этими плоскостями. При этом атомы не выходят из зоны силового взаимодействия и деформация происходит без нарушения сплошности металла, плотность которого практически не изменяется. Скольжение одной части кристаллической решетки относительно другой происходит по плоскостям наиболее плотного размещения атомов (плоскостям скольжения).

В реальных металлах кристаллическая решетка имеет линейные дефекты (дислокации), перемещение которых облегчает скольжение.

Величина пластической деформации не безгранична, при определенных ее значениях может начаться разрушение металла.

Однако, создавая наиболее благоприятные условия деформирования, в настоящее время достигают значительного пластического формоизменения даже у материалов, имеющих в обычных условиях невысокую пластичность.

Существенные преимущества обработки металлов давлением по сравнению с обработкой резанием — возможность значительного уменьшения отхода металла, а также повышения производительности труда поскольку в результате однократного приложения деформирующей силы можно значительно изменить форму и размеры деформируемой заготовки. Кроме того, пластическая деформация сопровождается изменением физико-механических свойств металла заготовки, что можно использовать для получения деталей с наилучшими эксплуатационными свойствами (прочностью, жесткостью, высокой износостойкостью и т.д.) при наименьшей их массе. Эти и другие преимущества обработки металлов давлением (см. ниже) способствуют неуклонному росту ее удельного веса в металлообработке. Совершенствование технологических процессов обработки металлов давлением, а также применяемого оборудования позволяет расширять номенклатуру деталей, изготовляемых обработкой давлением, увеличивать диапазон деталей по массе и размерам, а также повышать точность размеров полуфабрикатов, получаемых обработкой металлов давлением.

1 Общие понятия

Изменение структуры и свойств металла при обработке давлением определяется температурно-скоростными условиями деформирования, в зависимости от которых различают холодную и горячую деформации.

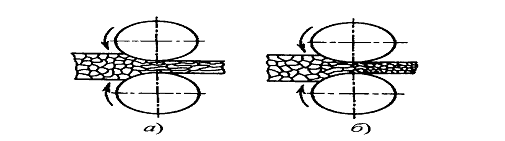

Холодная деформация характеризуется изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металлов (рис.1, а).

При холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла. Это явление называют упрочнением (наклепом).

Изменение механических свойств состоит в том, что при холодной пластической деформации по мере ее увеличения возрастают характеристики прочности, в то время как характеристики пластичности снижаются. Металл становится более твердым, но менее пластичным. Упрочнение возникает вследствие поворота плоскостей скольжения, увеличения искажений кристаллической решетки в процессе холодного деформирования (накопления дислокаций у границ зерен).

Прессование металлов

... является обработка металлов давлением методом прессования. Предмет исследования Предметом исследования является Цель исследования Целью исследования является Задачи: Исследовать деформацию металла; В ... сократить до минимума последующую холодную обработку заготовки. Кроме этого, высокая пластичность деформируемых металлов при прессовании благодаря всестороннему сжатию позволяет использовать ...

Рис.1 Схемы изменения микроструктуры металла при деформации

Изменения, внесенные холодной деформацией в структуру и свойства металла, не необратимы. Они могут быть устранены, например, с помощью термической обработки (отжигом).

В этом случае происходит внутренняя перестройка, при которой за счет дополнительной тепловой энергии, увеличивающей подвижность атомов, в твердом металле без фазовых превращений из множества центров растут новые зерна, заменяющие собой вытянутые, деформированные зерна. Так как в равномерном температурном поле скорость роста зерен по всем направлениям одинакова, то новые зерна, появляющиеся взамен деформированных, имеют примерно одинаковые размеры по всем направлениям.

Явление зарождения и роста новых равноосных зерен взамен деформированных, вытянутых, происходящее при определенных температурах, называется рекристаллизацией. Для чистых металлов рекристаллизация начинается при абсолютной температуре, равной 0,4 абсолютной температуры плавления металла. Рекристаллизации протекает с определенной скоростью, причем время, требуемое для рекристаллизации, тем меньше, чем выше температура нагрева деформированной заготовки.

При температурах ниже температуры начала рекристаллизации наблюдается явление, называемое возвратом. При возврате (отдыхе) форма и размеры деформированных, вытянутых зерен не изменяются, но частично снимаются остаточные напряжения. Эти напряжения возникают из-за неоднородного нагрева или охлаждения (при литье и обработке давлением), неоднородности распределения деформаций при пластическом деформировании и т.д. Остаточные напряжения создают системы взаимно уравновешивающихся сил и находятся в заготовке, не нагруженной внешними силами. Снятие остаточных напряжений при возврате почти не изменяет механические свойства металла но влияет на некоторые его физико- химические свойства.

Так, в результате возврата значительно повышаются электрическая проводимость, сопротивление коррозии холоднодеформированного металла.

Формоизменение заготовки при температуре выше температуры рекристаллизации сопровождается одновременным протеканием упрочнения и рекристаллизации.

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всем объеме заготовки и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения (рис.1, б).

Чтобы обеспечить условия протекания горячей деформации, приходится с увеличением ее скорости повышать температуру нагрева заготовки (для увеличения скорости рекристаллизации).

Если металл по окончании деформации имеет структуру, не полностью рекристаллизованную, со следами упрочнения, то такая деформация называется неполной горячей деформацией. Неполная горячая деформация приводит к получению неоднородной структуры, снижению механических свойств и пластичности, поэтому обычно нежелательна.

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (предел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется в основном то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие деформирующие силы (менее мощное оборудование).

Разработка технологии горячей объемной штамповки шестерни привода насоса

... курсовую работу 5-6 2. Написание пояснительной записки 6-14 2.1 Сущность обработки металлов давлением, в т.ч. горячей объемной штамповки ... превосходят недостатки, зубчатые колеса широко распространены. Горячая объемная штамповка -, В качестве заготовок для горячей штамповки в ... сжатия, растяжения), степени и скорости деформации и др. На производстве большинство металлов и сплавов обрабатывают давлением ...

Следует учитывать, что при обработке давлением заготовок малых размеров (малой толщины) трудно выдержать необходимые температурные условия ввиду быстрого их охлаждения на воздухе и от контакта с более холодным инструментом.

При горячей деформации пластичность металла выше, чем при холодной. Поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков).

В то же время при горячей деформации окисление заготовки более интенсивно (на поверхности образуется слой окалины), что ухудшает качество поверхности и точность получаемых размеров.

Холодная деформация без нагрева заготовки позволяет получать большую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при достаточно высоких температурах. Отметим, что обработка давлением без специального нагрева заготовки позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда.

Влияние холодной деформации на свойства металла можно использовать для улучшения эксплуатационных свойств деталей. Управлять изменением свойств в требуемом направлении и на желаемую величину можно выбором рационального сочетания холодной и горячей деформаций, а также числа и режимов термических обработок в процессе изготовления детали.

Исходной заготовкой для начальных процессов обработки металлов давлением (прокатки, прессования) является слиток. Кристаллическое строение слитка неоднородно (кристаллиты различных размеров и форм).

Кроме того, в нем имеются пористость, газовые пузыри и т. п. Обработка давлением слитка при нагреве его до достаточно высоких температур приводит к деформации кристаллитов и частичной заварке пор и раковин. Таким образом, при обработке давлением слитка может увеличиться и плотность металла.

В результате деформации кристаллитов и последующей рекристаллизации металл получает мелкозернистое строение, т.е. размеры зерен после рекристаллизации исчисляются в сотых или десятых долях миллиметра, причем эти размеры примерно одинаковы по всем направлениям (равноосная структура).

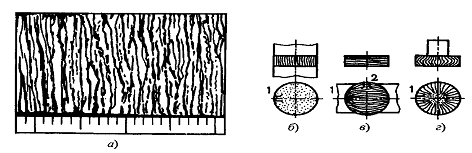

Если слиток загрязнен неметаллическими включениями, обычно располагающимися по границам кристаллитов, то в результате обработки давлением неметаллические включения вытягиваются в виде волокон по направлению наиболее интенсивного течения металла. Эти волокна выявляются травлением и видны невооруженным глазом в форме так называемой волокнистой макроструктуры (рис.2, а).

Полученная в результате обработки давлением литого металла волокнистая макроструктура не может быть разрушена ни термической обработкой, ни последующей обработкой давлением. Последняя в зависимости от направления пластического течения металла может изменить лишь направление и форму волокон макроструктуры.

Рис.2 Макроструктура металла после обработки давлением

Технология литья под давлением

... литья под давлением Литье под давлением - процесс получения точных и фасонных отливок, основанный на заполнении расплавленным металлом стальных форм под давлением поршня. Этим способ отливаются под давлением детали ... в условиях ОАО «АПЗ». рассматриваются возможности улучшения длительности работы пресс-формы путем изменения ее конструкции, методами термических обработок, технологическим путем ...

Металл с явно выраженной волокнистой макроструктурой характеризуется анизотропией (векториальностью) механических свойств. При этом показатели прочности (предел текучести, временное сопротивление и др.) в разных направлениях отличаются незначительно, а показатели пластичности (относительное удлинение, ударная вязкость и др.) вдоль волокон выше, чем поперек их. так как направление волокон зависит от направления течения металла при деформировании заготовки в готовой детали желательно предусмотреть благоприятное с точки зрения се эксплуатации расположение волокон. При этом общие рекомендации следующие: необходимо, чтобы наибольшие растягивающие напряжения, возникающие в деталях в процессе работы, были направлены вдоль волокон, а если какой-либо элемент этой детали работает на срез, то желательно, чтобы перерезывающие силы действовали поперек волокон; необходимо, чтобы волокна подходили к наружным поверхностям детали по касательной и не перерезались наружными поверхностями детали.

Выполнение этих требований не только повышает надежность детали (в том числе и при динамическом нагружении), но и улучшает другие эксплуатационные характеристики, например сопротивление истиранию.

Возможность воздействия обработкой давлением на расположение волокон, а следовательно, и на свойства деталей можно иллюстрировать следующим примером. В зубчатом колесе, изготовленном резанием из прутка (рис.2, б), растягивающие напряжения, возникающие при изгибе зуба 1 под действием сопряженного колеса, направлены поперек волокон, что понижает их надежность. При горячей штамповке зубчатого колеса из полосы (рис.2, в) волокна по-разному ориентированы в различных зубьях относительно наибольших растягивающих напряжений: в зубе 1 — вдоль волокон, а в зубе 2 — поперек. Следовательно, зубья оказываются неравнопрочными.

При изготовлении зубчатого колеса осадкой (рис.2, г) из отрезка прутка круглого сечения волокна получают почти радиальное направление. В этом случае все зубья равнопрочны, а наибольшие растягивающие напряжения, возникающие при изгибе, направлены вдоль волокон.

2 Литье под давлением

При этом способе литья расплавленный металл подают в металлическую пресс-форму под принудительным давлением, что улучшает заполняемость формы и позволяет получать отливки сложных очертаний с толщиной стенки 1,0-3,0 мм, а в отдельных случаях 0,6 мм.

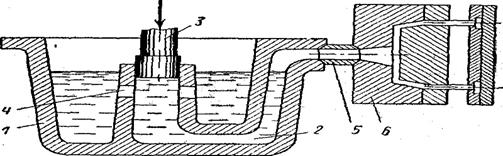

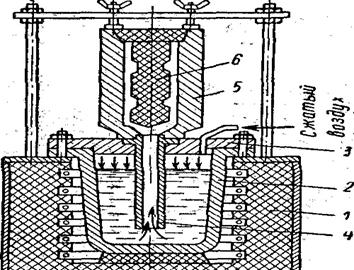

Для литья под давлением используются специальные машины. По способу передачи давления на расплавленный металл они подразделяются на машины поршневого и компрессорного действия. В поршневых машинах с горячей камерой сжатия (рис.3) жидкий металл из ковша заливают в тигель или ванну, подогреваемую извне, для поддержания требуемой температуры расплава. В ванне смонтирована камера сжатия с поршнем, соединенная каналом с литейной формой. При опускании поршня жидкий металл по соединительному каналу нагнетается в полость формы. После затвердевания отливки поршень возвращают в исходное положение, форму раскрывают для извлечения отливки и рабочий цикл повторяют вновь. Машины с горячей камерой сжатия используют преимущественно для изготовления отливок из сплавов с температурой плавления до 450° С (цинковых, свинцовых, оловянных).

Давление на металл составляет 10- 100 кгс/см2.

Алюминий и его сплавы. Особенности получения отливок

... линия по получению отливок литьем под давлением. В Советском Союзе впервые в мире разработан и освоен процесс непрерывного литья слитков из алюминиевых сплавов в электромагнитный кристаллизатор. ... 2, 6989 г/см3. Температурный коэффициент линейного расширения алюминия около 2, 5·10–5 К–1. Химический алюминий — довольно активный металл. На воздухе его поверхность мгновенно покрывается плотной ...

Рис 3. Поршневая машина для литья с горячей камерой сжатия

(1 — тигель; 2- камера сжатия;- 3 — плунжер; 4 — отверстия для подвода жидкого металла в камеру сжатия; S — соединительный канал; 6 — прессформа)

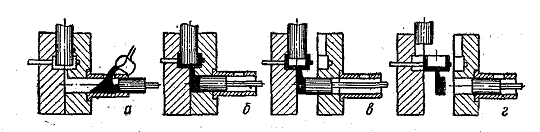

В поршневых машинах с холодной камерой сжатия расплавленный металл заливают непосредственно в прессующий цилиндр в строго дозированном количестве, соответствующем массе металла отливки. Применяют машины с вертикальной и горизонтальной камерой сжатия. На рис. 4 показана последовательность изготовления отливки в машине с горизонтальной камерой сжатия. Мерную дозу расплавленного металла заливают в цилиндр (рис.4, а) и при помощи поршня нагнетают в полость формы (рис.4, б).

После затвердевания металла отливки форму раскрывают, удаляют стержень (рис.4, в), поршень отводят в исходное положение и отливку вместе с литником выталкивают из формы (рис.4, г).

Машины этого типа с гидравлическим приводом наиболее широко используют в промышленности. Отсутствие контакта внешней поверхности камеры с расплавленным металлом создает более благоприятные условия работы прессующего цилиндра, вследствие чего в цилиндре может создаваться давление до 2000 кгс/см2 и на машине можно изготовлять отливки. Из цветных сплавов с более высокой температурой плавления — Медных, алюминиевых, магниевых.

Рис 4. Последовательность изготовления отливки в машине с холодной камерой сжатия

В Машинах компрессорного действия жидкий металл заполняет литейную форму под низким давлением сжатого воздуха или инертного газа. На рис. 5 приведена схема действия одного из типов компрессорных машин. В тигель с расплавленным металлом, на крышке которого смонтирована литейная форма, подают по трубопроводу сжатый воздух или инертный газ. Избыточным давлением жидкий металл по соединительному каналу нагнетается в полость формы. После затвердевания отливки над зеркалом расплавленного металла в тигле с помощью клапана создается атмосферное давление, раскрывается форма и извлекается отливка. Компрессорным литьем получают отливки. Из алюминиевых, цинковых, свинцовых, оловянных сплавов. Производительность компрессорных машин значительно ниже, чем машин поршневого действия (50- 500 заливок за I ч).

При использовании для создания давления сжатого воздуха качество металла отливки ухудшается вследствие окисления расплава.

Рис 5. Схема компрессорного литья

(1 — печь; 2 — тигель; 3-крышка; 4 — металлопровод; 5 — форма; 6 -стержень)

Прессформы для литья под давлением изготовляют из стали и обычно имеют сложную конструкцию. Для уменьшения износа рабочих поверхностей полость формы выполняют при помощи сменных вкладышей из жаростойкой и твердой легированной стали. Каналы литниковой системы располагаются в плоскости разъема формы. Для выхода воздуха из полости формы на плоскости разъема прошлифовывают вентиляционные каналы глубиной 0,1-0,2 мм. Рабочую поверхность пресс-формы перед заливкой покрывают жирной смазкой на основе минеральных масел с графитом, которая уменьшает износ формы и облегчает извлечение отливки. Температуру форм при заливке поддерживают в пределах 180-250° С для цинковых сплавов, 120-280° С для алюминиевых и 300- 400° С для медных сплавов.

Изготовление деталей способом быстрого прототипирования

... для изготовления металлических деталей и формообразующих для пластмассового и металлического литья. Прототипы из пластмасс обладают хорошими механическими свойствами, могут быть использованы для создания полнофункциональных изделий. Производители оборудования: 3D ...

Точность размеров отливок при литье под давлением зависит от точности изготовления пресс-форм. В пресс-формах, обработанных по 2-му классу точности, могут быть получены отливки с размерами по 3-5-му классам точности. Шероховатость поверхности отливок также определяется чистотой рабочих поверхностей пресс-форм. Полирование или отделочное шлифование полости формы позволяют получать в отливках из легкоплавких цветных сплавов шероховатость, соответствующую чистоте поверхности до 7-го класса. Износ рабочих поверхностей форм в процессе эксплуатации ухудшает качество отливок.

Наиболее качественно литьем под давлением могут быть получены отливки с небольшой (1,5-3,0 мм) и равномерной толщиной стенок. С увеличением толщины стенок увеличивается пористость и снижается прочность отливок.

При изготовлении тонкостенных деталей сложной конфигурации из цветных сплавов литье под давлением является наиболее высокопроизводительным методом.

Глава 2. Практические расчеты

1 Анализ исходных данных

Деталь — крепежная панель, материал изготовления — сталь20.

Масса детали Мд=100 г. Nг =200 шт.в год, Ка = 0,9, Kсл = 1,2, Кп.пр.тр. = 3,5%, QTKЭ = 2, QЧKЭ = 6, Аср=10, Бср=20

Вычислим фонд времени, то есть срок, за который необходимо изготовить детали.

=D*m*8*60мин,

где D — количество рабочих дней в году; m — количество рабочих смен; 8 — продолжительность рабочей смены в часах; 60 — количество минут в часе.

= 247*1*8*60= 118560 минут или 82 дня.

Определим ритм и такт выпуска изделий. Ритм определяется:

=Nг/F, шт./мин= 200/118560=0,0016

Ритм — это количество деталей, которое необходимо изготавливать в минуту, чтобы сделать всю программу выпуска за установленный срок изготовления.

Ʈ = 1/r = F/Nг, мин на 1 шт,

Ʈ = 1/0,0016= 593 минуты на изготовление одной детали.

Определяется коэффициент использования материала (Ким).

Ким =Мд/Мз,

где Мд — масса детали, а М3 — масса заготовки. Для таких процессов как литье или прессование Ким имеет определенное значение в зависимости от метода литья или прессования.

Ким=0,95

Мз=100/0,95=105г

Далее производится нормирование технологического процесса и для каждой операции определяется штучно-калькуляционное время, так как производство серийное. В этом случае дополнительно рассчитывается подготовительно-заключительное время. Из отношения штучного оперативного времени соответствующей операции к такту выпуска детали получим округленное до целого числа количество единиц оборудования на каждой операции (Коб).

шт.к.=( Тпз/n)+(tот+ tвс + tоб+ tп), мин

где Тпз — подготовительно-заключительное время, мин.; tот — основное технологическое время, мин.; tвс — вспомогательное время, мин.; tоб — время обслуживания рабочего места, мин.; tп — время перерыва и отдыха, мин.

шт.к.=(120/200)+30+15+10+60= 115,6 мин.

Коб = tшт.к./ Ʈ , шт.

Коб = 115,6 / 592,8=0,195 или 1 шт.

2.2 Оценка технологичности изделия по каждому варианту, включая определение уровня технологичности

Современное оборудование зуботехнической лаборатории изготовления ...

... оборудованием и способствует повышению производительности труда. Название специальных помещений зуботехнической лаборатории определено их функциональным назначением и оборудованием. ... кусачки и разновидности щипцов для изготовления деталей ортодонтических аппаратов и приспособлений). Кроме ... Расход и списание материалов производятся в соответствии с утвержденными нормами. В настоящее время изготовление ...

Для запуска в производство изделие должно быть отработано на технологичность. Для этого необходимо определить уровень технологичности. Изделие отработано на технологичность, если выполняется

К/Кб≥1

где К — комплексный показатель технологичности; Кб — базовый показатель технологичности.

В свою очередь определяется комплексный показатель технологичности:

К=∑Кi*φi/∑φi

где Ki — частные показатели технологичности; φi — экономическая доля влияния этих частных показателей на технологический процесс изготовления детали.

Частные показатели для изготовления детали :

Кш — коэффициент шероховатости:

Кш=1/Бср

Кш=1/20=0,05

Где Бср — средний параметр шероховатости по всей поверхности (ГОСТ 2789-73), φш = 0,9.

Кт — коэффициент точности обработки:

Кт=1-1/Аср

Кт=1-1/10=0,9

где Аср — средний класс шероховатости (ГОСТ 2789-59), φш = 0,85.

Ккэ — коэффициент конструктивных элементов:

Ккэ=1- Qткэ/Qчкэ

Ккэ=1- 2/6= 0,667

где QTKЭ — количество типоразмеров конструктивных элементов (например, отверстий с разным диаметром); QЧKЭ — общее число всех типоразмеров конструктивных элементов (общее количество всех отверстий всех диаметров); φкэ = 0,5.

К=∑Кi*φi/∑φi= (0,05*0,9+0,9*0,85+0,667*0,5)/(0,9+0,85+0,5)= 0,508

Расчет базового коэффициента технологичности при условии, что Ксл больше единицы, проводится по формуле:

Кб=Ка/Ксл*Кт=0,9/1,2*1,00035=0,75

где Ка — коэффициент аналога; Kсл — коэффициент сложности; Кт — коэффициент снижения трудоемкости.

Кт=(1+Кп.пр.тр./100) = 1+ 0,035/100=1,00035

где Кп.пр.тр.- коэффициент повышения производительности труда

К/Кб≥1

,508/0,75=0,68

Показатель меньше единицы, следовательно, изделие не отработано на технологичность.

3 Определение наиболее эффективного технологического процесса изготовления детали по технологической себестоимости

Для расчета технологической себестоимости необходимо определить цену поставки материала, цену оборудования и оснастки, а также рассчитать заработную плату и цеховые расходы. Также необходимо вычислить количество занятых на производстве рабочих. Количество необходимого инструмента определяется количеством технологических операций и переходов, содержащихся в разработанных технологических процессах изготовления детали.

С=Мi+З+О+П+И,

где Мi — расходы на материалы,

З — расходы на заработную плату,

О — расходы на содержание и амортизацию оборудования,

П — расходы на содержание и амортизацию приспособлений,

И — расходы и содержание и амортизацию

=G1*q1-G2*q2 (рубли)

где G1- масса материала одной марки, расходуемого на изготовление единицы продукции (кг), — стоимость 1 кг материала, — масса отхода материала данной марки при изготовлении единицы продукции, — стоимость 1 кг отхода материала в рублях.

Капитальные затраты по проекту: понятие, виды расчета амортизации ...

... стоимость капитальной или нет, зависит от многих факторов, таких как бухгалтерский учет, налоговое законодательство и существенность. Капитальные затраты включают расходы на материальные товары, такие как приобретение установок и оборудования, ... срок службы актива. Аналогом капитальных затрат являются операционные или эксплуатационные расходы. 2 ОСНОВНЫЕ СРЕДСТВА И АМОРТИЗАЦИЯ К основным средствам ...

Сталь 20 за 1 кг = 43 рублей.=0,105*43-0,005*43=4,3 руб.

М200=200*4,3=860 руб.

З=((SZ1/f1+SZ2/f2)*tшт.к)/60,

где S — часовая ставка, устанавливаемая на определенный период времени (рубли), — разрядный коэффициент работы, определяемый по квалификационному справочнику, — число единиц оборудования или рабочих мест обслуживаемых одним рабочим, — разрядный коэффициент работы, выполняемой наладчиком, обслуживающим данное оборудование, — число единиц оборудования или рабочих мест, обслуживаемых одним наладчиком.

Часовую ставка — 170 руб./час.

Так как для данной работы требуется 4 разряд, то разрядный коэффициент будет равняться 1,57.

Число рабочих мест, обслуживаемых одним наладчиком или рабочим, равняется 1.

З = (170*1,57/1+170*1,57/1)*115,6/60=1030,23 руб.

,23*200 шт.= 206046 руб.

П= ((qn*(a1+a2)*n)/F*K1*600)*tшт,

где qn — стоимость одного приспособления

а1 — амортизационные отчисления, %

а2 — расходы на содержание приспособлений, % от стоимости- число единиц одинакового оборудования необходимых для выполнения определенных операций- годовой фонд времени работы оборудования

К1 — коэффициент использования оборудованияшт — штучное время, связанное с изготовлением 1 единицы

Для производства необходимо:

котел (300000 руб.)

ковш (20000руб.)

а1= 15% в год,

К1= 0,4

П = ((320 000*(0,15+0,04)*1)/1976*0,9*600)*10= 0,0179 руб.

,0179*200 шт. = 3,59 руб.

И=![]() *tot

*tot

- число инструментов различных типов участвующих в одной операциии — стоимость инструмента, руб.- число ремонтов инструмента- время затраченное на ремонт или наладку- стоимость одного часа ремонта или наладки

а — число одинаковых одновременно работающих

Ки — коэффициент использования инструментов от — основное технологическое время- стойкость инструмента- 1инстр.и — щипцы (50 000 руб.)

i — 1 раз- 1 час- 600 руб.- 1 год

Ки=500/10=50

И=(((50000+1*1*600)*1*50)/(1+1)*8760*60)*0,5=1,2 руб.

,2*200=240,6 руб.

О=О1+О2+О3+О4,

где О1 — расходы на электроэнергию затрачиваемую на одну операцию,

О2 — расходы на амортизацию универсального или специального оборудования,

О3 — расходы на ремонт оборудования,

О4 — расходы на амортизацию части здания.

стоимость станка — 1580000 руб.

расходы на электроэнергию в год — 2426 кВт

стоимость 1 кВт 4,23 руб.

расходы на амортизацию — 3% в год

расходы на ремонт 10% от стоимости оборудования

расходы на амортизацию части здания отсутствуют.

О=2426*4,23+1580000*0,03+0,1*1580000=215661,98 руб.

Себестоимость 1 партии:

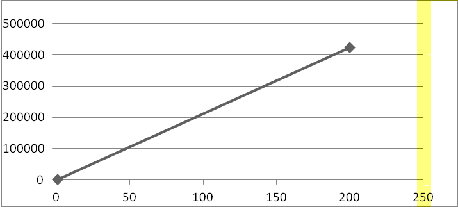

С=860+206046+3,59+240,6+215661,98=422812,17 руб.

Себестоимость 1 изделия:

,17/200=2114,06 руб.

Рис. 6. График зависимости себестоимости детали от программы выпуска готовых деталей

Заключение

В результате выполнения курсового проекта был описан технологический процесс изготовления панели, входящей в состав стенда по испытанию интегральных микросхем при пониженном атмосферном давлении и определение себестоимости изделия. Раскрыта сущность технологического процесса — литье под давлением.

Также была подсчитана себестоимость одной детали и партия деталей, состоящая из 200 изделий.

Исходя из произведенных расчетов, было выяснено, что изделие не отработано на технологичность.

Литература

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/po-teorii-obrabotki-metallov-davleniem/

- Сахлиджанова Р. М.-Ф., Покровская М.В., Ахмадьярова Д.И. Технология деталей радиоэлектронных средств. — М.: «МИРЭА», 2006.

- Савровски Д.С.

Обоснование варианта технологического процесса. — М.: «МИРЭА», 1980.

- Галактионова Н.А., Бойчук И.Ф., Демина НИ. и др. Конструкционные материалы и их обработка. — М.: «Металлургия», 1975.

- Павловский В.В., Васильев В.К, Гутман Т.Н.

Проектирование технологических процессов изготовления РЭА. — М.: «Радио и связь», 1982.

- Савровский Д.С., Головня ВТ. Конструкционные материалы и их обработка. — М.: «Высшая школа», 1976.

- Система ГОСТов РФ.

- Справочник технолога-машиностроителя, 2 тома, под редакцией Касиловой А.Г., Мещеряковой Р.Г.

— 4 издание, переработанное и дополненное — «Машиностроение» -1985.

- Сорокин В.Г., Волосников А.В., Вяткин СВ. Марочник сталей и сплавов, под общей редакцией Сорокина В.Г. — «Машиностроение» — 1989.

- Общестроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного- на работы, выполняемых на метало-режущих станках — М., — 1994.

- Ковалев А.П.

Основы оценки стоимости машин и оборудования — М., — 2006.

- Оценка машин, оборудования и транспортных средств. — Академия финансов при правительстве РФ, учебное пособие — М. — 2005.

- Справочное пособие «Технолог» — М.: «МИРЭА», 1980