Трубопроводной арматурой

Арматура промышленная используется в соответствующих трубопроводах для управления движением и отслеживания состояния транспортируемого потока. Причем промышленный вариант отличается от бытового своей готовностью работать с нестандартными потоками в условиях высокого давления.

Промышленная трубопроводная арматура используется в различных типах промышленных трубопроводов, а именно:

-

В системах общепромышленного типа, к которым относятся стандартные трубопроводы, используемые для транспортировки обычных сред в стандартных условиях. В таких трубопроводах используется стандартная арматура с усредненными характеристиками.

-

В транспортных сетях нефтяной и газовой промышленности. Причем нефтегазовая промышленная арматура отличается достаточно крупными габаритами. Кроме того, узлы такой арматуры рассчитаны на работу с особо вязкими средами.

-

В трубопроводах специального типа, которые используются в особых условиях: для транспортировки токсичных или химически активных носители. Такие сети, чаще всего, можно встретить в химической промышленности или в медицине. Арматура для специальных сетей разрабатывается с учетом повышенных требований к безопасности процесса эксплуатации.

-

В особых трубопроводах несерийного типа, разработанных для закрытых отраслей промышленности (военно-промышленный комплекс, атомная энергетика и прочее).

Характеристики и особенности конструкции арматуры для таких трубопроводов, по понятным причинам, на общее обсуждение не выносятся. Да и за изготовления такой продукции возьмется далеко не каждый завод тяжелой промышленной арматуры.

-

В системах, разработанных для нужд судостроительной или автомобилестроительной отраслей. В этих сетях используется особая арматура, габариты и характеристики которой подчинены ряду требований, зависящих от конструкционных особенностей транспортного средства или судна.

-

В сантехнических системах промышленного типа. В таких сетях используется стандартная арматура, отличающаяся от бытовых аналогов лишь размерами и усиленными требованиями к прочностным характеристикам.

В целом, область применения любого типа промышленной арматуры определена в соответствующей нормативно-технической документации. Подбор конкретного изделия осуществляется по специальному каталогу. Причем в процессе выбора всегда ориентируются и на геометрические (диаметр трубы) и на эксплуатационные (температура, давление, агрессивность транспортируемой) характеристики трубопровода. Ведь опираясь на вышеупомянутые требования к применению промышленной арматуры можно определить и тип конструкционного материала (сталь, чугун, цветные металлы), и схему управления (механическую или автоматическую) и конструкция рабочего узла арматуры (вентиль, задвижка, затвор).

Типы и характеристики лазеров

... время. Доля, приходящаяся на различные типы генераторов, неодинакова. Наиболее широкий диапазон у газовых квантовых генераторов. Другой важной характеристикой лазеров является энергия импульса. Она измеряется ... монохроматичность. У газовых лазеров монохроматичность очень высокая, она составляет 10-10, т.е. значительно выше, чем у газоразрядных ламп, которые раньше использовались как стандарты ...

1. Типы трубопроводной арматуры

Трубопроводной арматурой называются устройства, монтируемые на трубопроводах, емкостях, котлах, агрегатах и других установках, предназначенные для отключения, распределения, регулирования, смешения или сброса потоков сред [2, с.31].

Конструкторами создано огромное количество различных типов трубопроводной арматуры.

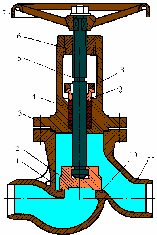

В различные конструкции арматуры входят детали и узлы, имеющие общее назначение и одинаковое название. Рассмотрим их на примере вентиля нормального (рис. 1).

Рис.1 Основные детали и части вентиля:

Рис.1 Основные детали и части вентиля:

1 – корпус; 2 – затвор (золотник); 3 – крышка; 4 – сальниковая набивка; 5 – шпиндель; 6 – ходовая гайка; 7 – маховик; 8 – фланец сальника; 9 – нажимная втулка; 10 – седло корпуса; 11 – парубок под приварку к трубопроводу (присоединительный патрубок)

Корпус — деталь, заменяющая отрезок трубы длиной, равной расстоянию между торцами присоединительных фланцев или патрубков под приварку к трубопроводу. Корпус вместе с крышкой образует герметически изолированную от внешней среды полость, внутри которой перемещается затвор.

Затвор — подвижная часть рабочего органа — деталь или конструктивно объединенная группа деталей, предназначенная для герметичного разъединения двух участков трубопровода путем перекрытия проходного отверстия в проточной части корпуса. Для этой цели в корпусе предусмотрено седло, снабженное уплотнительным кольцом. Затвором в вентилях служит тарелка клапана (при малых размерах называется золотником), в задвижках – клин или диск, либо два диска одновременно, в кранах — пробка в виде конуса, цилиндра или шара.

Крышка — деталь, используемая для герметичного перекрытия отверстия в корпусе, через которое устанавливается затвор. В управляемой арматуре крышка имеет отверстие под шпиндель

Основных типов всего четыре: задвижка, клапан, кран, заслонка. Принадлежность к каждому из них определяется конструктивными особенностями, выражающимися в направлении перемещения запирающего или регулирующего элемента относительно потока рабочей среды.

Тип арматуры, у которой запирающий или регулирующий элемент перемещается , носит название задвижка[3].

Рисунок 2 –

фланцевая с ручным приводом

клиновые и параллельные задвижки. Клиновая

Шпиндели задвижек., Преимущества задвижек

Симметричность конструкции задвижек позволяет применять их при различных направлениях движения транспортируемой среды. Это позволяет избежать лишних сборок и разборок соединений фланцев в случае необходимости изменения направления движения внутренней среды.

Газовая арматура и оборудование

... задвижки практически исключается трение уплотнения затвора о седло, что существенно уменьшает износ уплотнительных поверхностей; возможность применения сильфона в качестве уплотнения арматуры по отношению к внешней среде. К недостаткам клапанов ... и в затворе; сложность ремонте в процессе эксплуатации. Рис. 1.3 Газовая задвижка: а - разрез; б - вид снаружи. Затвор - элемент арматуры, в котором ...

Недостатки задвижек.

Когда затвор находится в промежуточном положении, тарелки частично перекрывают сечение седла, нижние области уплотнительных кольцевых поверхностей активного обтекаются потоком и подвергаются абразивному износу твердыми включениями рабочей среды. По этой причине после эксплуатации в режиме частичного закрытия задвижки не обеспечивают достаточной герметичности при закрытии. Этот недостаток, присущий также многим видам арматуры, ограничивает использование задвижки как регулирующего элемента.

Применение задвижек.

Клапаны (англ. globe valve) — детали арматуры с затвором в виде плоской или конусной тарелки, двигающимся возвратно-поступательно вдоль центральной оси уплотнительной поверхности седла корпуса. В некоторых конструкциях клапанов затвор движется по дуговой траектории (рис.3)[3].

Межфланцевый дисковый обратный клапан

Клапаны — наиболее распространенный вид трубопроводной арматуры. Они играют основную роль в конструкциях входят в конструкцию множества регуляторов.

Клапаны имеют множество разновидностей по типу действия:

-

предохранительные,

-

запорные,

-

регулирующие,

-

переливные,

-

редукционные,

-

клапаны разности давлений,

-

клапаны соотношения давлений,

-

клапана последовательности,

-

клапана выдержки времени

-

и другие.

Затворы клапанов. Кл апаны называются тарельчатыми , если их затвор имеет вид тарелки, или игольчатыми — конусной иглы[3].

Седло клапана

конструкции двухседельных клапанов имеется пара сёдел, перекрываемых,

соответственно, парой тарелок.

Клапаны с упругими деформируемыми затворами., Мембранные клапаны, Шланговые клапаны., Вентиль — клапан, затвор которого перемещается с помощью резьбовой пары (рис.4)., Вентиль сильфонный с соединительными фланцами, Вентили изготавливают как в муфтовом (резьбовом) исполнении, так и для соединения с фланцами труб., Преимущества вентилей:

Недостатком вентилей

Вентили эксплуатируются только при определенном направлении

движения рабочей среды: поток должен подтекать под тарелку и в закрытом положении давить на тарелку со стороны седла. При открывании вентиля давление способствует отрыву тарелки от седла. Если же вентиль будет ориентирован в противоположном направлении, то в закрытом состоянии давление будет придавливать тарелку к седлу и создавать значительные трудности при открытии. Это может повлечь срыв тарелки со штока и вентиль выйдет из строя.

Запорная арматура (2)

... фазоразделительная - предназначена для автоматического разделения рабочих сред в зависимости от их фазы и состояния. Сюда относятся конденсатоотводчики, воздухоотводчики и маслоотделители. Задвижка - одно из устройств запорной арматуры. Здесь, в ...

Заслонки (англ. butterfly valve) — устройства арматуры с затвором в виде диска или прямоугольника, поворачивающимся на оси, расположенной перпендикулярно проходу. Затвор заслонки движется по дуге.

Заслонки наиболее часто используются на трубопроводах больших диаметров, малых давлениях среды и пониженных требованиях к герметичности запорного органа.По количеству установленных пластин различаются заслонки одинарные и многостворчатые. На капельных жидкостях заслонки применяют редко, так как их конструкция не обеспечивает надежной герметичности перекрытия прохода. На газах дроссельные заслонки ввиду простоты конструкции и надежности применяют очень часто для регулирования и отключения расхода.

Кран (англ. tap valve) — трубопроводное устройство с затвором в форме тела вращения, поворачивающимся вокруг своей оси на 90° по отношению к оси движения потока рабочей среды (рис.5).

Кран шаровый нержавеющий с соединительными фланцами.

Затвор крана иногда называют пробкой. Пробка крана имеет отверстие, перпендикулярное оси тела вращения, предназначенное для прохода среды. Если кран открыт, отверстие пробки располагается соосно оси движения среды, если кран закрыт, отверстие пробки перпендикулярно потоку.

В отличие от вентиля и задвижки, для того, чтобы открыть или закрыть кран, требуется совершить не несколько оборотов шпинделя, а всего один поворот пробки на 90º. Следовательно, краны, как правило, снабжают не маховиком, а рукояткой.

В зависимости от числа рабочих положений пробки кранов бывают двухходовыми или трехходовыми. Принципиально могут быть краны и на большее число положений, однако они нашли применение только в лабораторной арматуре. В зависимости от формы отверстий на пробке краны могут выполнять различные функции

В зависимости от формы тела вращения, образующего затвор, краны бывают:

Для герметичности затвор должен быть смазан, чтобы смазка заполнила микрозазоры между поверхностью пробки и корпуса, и уменьшала усилия, требуемые на поворот пробки.

2. Классификация трубопроводной арматуры

Классификация трубопроводной арматуры осуществляется по различным признакам[4]., По целевому назначению

- промышленная

- сантехническая

- лабораторная

Промышленная ТА предназначена для установки на трубопроводах и технологических установках различного профиля. Она подразделяется на арматуру общего назначения, предназначенную для установки в системах, эксплуатируемых в обычных условиях, и специальную, к которой предъявляются особые требования в связи со специфическим характером систем, в которых она установлена.

Сантехническая ТА предназначена для установки во внутренних санитарно-технических системах зданий. К ней относятся водоразборные краны, смесители.

Лабораторная ТА является, как правило, арматурой небольших размеров. Она имеет специфическую конструкцию в связи с тем, что к ней предъявляются совершенно особые требования. Она, как правило, не рассчитана на работу при больших давлениях и температурах.

По области применения ТА

- пароводяная

- газовая

- нефтяная

- энергетическая

- химическая

- судовая

- резервуарная

Проводяная ТА является наиболее характерной для использования в системах отопления, вентиляции и теплоснабжения. , что она предназначена для работы на воде и паре. Эта арматура выпускается на широкий диапазон рабочих давлений и температур. Энергетическая ТА является, как правило, пароводяной арматурой, пред- назначенной для работы при высоких давлениях и температурах, характерных для крупных энергетических котлов, турбин и других установок. Энергетические паровые котлы эксплуатируются при давлениях 300 и более атмосфер, а температура пара превышает 500 о С. Столь высокие рабочие параметры предъявляют жесткие требования к материалу и качеству арматуры.

Газовая ТА предназначена для установки в системах газоснабжения. К

ней предъявляются повышенные требования герметичности в связи с пожаро и взрывоопасностью рабочей среды.

Нефтяная ТА является арматурой, предназначенной для установки в системах и трубопроводах, по которым транспортируется сырая нефть и нефтепродукты. Эта арматура должна обладать повышенной коррозионной стойкостью в связи с тем, что нефть является весьма агрессивной средой.

Химическая ТА предназначена для работы на очень агрессивной среде, включая концентрированные кислоты и щелочи. Эта арматура в основном применяется в химической промышленности и не характерна для систем ТГВ. Основным средством повышения коррозионной стойкости этой арматуры является использование специальных материалов для корпуса и деталей.

Судовая ТА разрабатывается для использования на флоте и морских сооружениях. Основным требованием к ней является высокая стойкость к воздействию морской воды, надежность, небольшие габариты и возможность работы в различных положениях в условиях качки.

Резервуарная ТА предназначена для установки на резервуарах и емкостях. Основной отличительной ее чертой является наличие одного присоединительного конца, а не двух, как у остальных типов арматуры.

По принципу управления и действия ТА

- управляемая

а) с ручным приводом

б) с механическим приводом

в) под дистанционно расположенный привод

- автоматически действующая (автономная)

Управляемая ТА отличается тем, что перемещение рабочего органа осуществляется за счет внешнего силового воздействия от некого внешнего источника энергии — ручного усилия, электрическим мотором, пневмоприводом или гидроцилиндром.

Автоматически действующая ТА отличается тем, что управление и рабочий цикл осуществляется только действием самой рабочей среды без каких-либо посторонних источников энергии. К этому типу относятся обратные клапаны, срабатывающий под действием изменения направления потока, регуляторы давления и расхода, кондесатоотводчики, терморегуляторы и другие виды арматуры.

По функциональному назначению ТА

- запорная

- регулирующая

- распределительная

- предохранительная

- защитная (отсечная)

- фазоразделительная

Запорная ТА служит для перекрытия потоков сред. Она должна обеспечивать надежное и полное перекрытие проходного сечения

Регулирующая ТА предназначена для регулирования параметров рабочей среды посредством изменения ее расхода. Эта арматура не обязательно должна обеспечивать полное перекрытие проходного сечения

Распределительная ТА предназначена для распределения потока по двум или более направлениям. Наиболее ярким примером является 3-х ходовой кран, применяемый и в отоплении для регулирования теплоотдачи отопительного прибора путем пропуска части общего расхода теплоносителя на стояке мимо прибора через замыкающий участок

Защитная ТА предназначена для защиты оборудования от аварийного изменения параметра среды (давления, температуры, направления потока ) путем отключения обслуживаемого участка. В отличие от предохранительной ТА поток не стравливается в атмосферу, а просто отключается требуемый элемент системы. Примером могут служить обратные клапаны, предотвращающие самопроизвольное изменение направления потока в трубопроводной системе

Фазоразделительная ТА предназначена для автоматического разделения различных фаз рабочей жидкости, например воды и пара ( кондесатоотводчики ), воды и воздуха (воздухоотводчики, вантузы), воды и масла (маслоотделители).

Помимо основных видов ТА можно выделить промежуточные

- запорно-регулирующая,

- смесительная,

- пробно-спускная и другие.

По материалу корпуса ТА

- стальная (из углеродистой стали)

- из коррозионностойкой стали

- из титана

- чугунная (из серого чугуна)

- из ковкого чугуна

- из цветных металлов

- из пластмасс

- из керамики (фарфор)

- чугунная с защитным покрытием (резина, пластмасса, эмаль ).

По конструкции корпуса ТА подразделяется

- проходная

- угловая

У проходной ТА оба присоединительных патрубка расположены на одной оси или со смещением на параллельных осях. Это наиболее распространенный тип корпуса арматуры. У угловой ТА присоединительные патрубки расположены под углом друг к другу, причем наиболее часто под прямым углом. Это позволяет в некоторых случаях упростить конструкцию арматуры и избежать необходимости установки на трубопроводе дополнительного отвода для поворота потока

По конструкции присоединительных патрубков ТА

- муфтовая

- фланцевая

- цапковая

- штуцерная

- под приварку

Муфтовая ТА изготавливается на малые и средние диаметры. Присоединительные концы муфтовой ТА имеют внутреннюю резьбу, как правило трубную, предназначенную для вворачивания трубы с концевой короткой резьбой. Фланцевая ТА , представляющие из себя диск или квадрат с отверстиями под болты. Ответный фланец трубопровода должен иметь аналогичные присоединительные размеры. Цапковая ТА имеет на конце быстроразъемное соединение с уплотнительной прокладкой, представляющее из себя два или более винтовых захвата. Ярким примером использования этого достаточно редкого соединения является пожарный гидрант, к которому при помощи цапки подсоединяют пожарный рукав. Штуцерная арматрура изготавливается на малые и сверхмалые диаметры. Штуцерное соединение представляет из себя пару, когда на арматуре на присоединительном конце нарезана наружная резьба, а трубопровод притягивается к ней при помощи накидной гайки. Для уплотнения соединения может быть использована прокладка или, если штуцер имеет на конце конус, то мягкая медная трубка может быть достаточно надежно герметизирована за счет плотного обжатия на конусе. Под приварку подготавливают присоединительные концы арматуры больших диаметров, когда надежность всех других видов соединений становится недостаточной[4].

По способу герметизации узла прохода шпинделя или штока через крышку или корпус ТА подразделяется

- сальниковая

- сильфонная

- мембранная

- шланговая

В сальниковой ТА для уплотнения места прохода шпинделя или штока используется упругая сальниковая набивка — пропитанная антисептическими и гидрофобными составами специальная формованная лента из материалов растительного происхождения. Набивка сжимается в направлении оси штока или шпинделя и, благодаря своим упругим свойствам, расширяется в радиальном направлении, плотно заполняя пространство зазора между стенкой и штоком. Сальниковое уплотнение получило наибольшее распространение благодаря своей простоте, низкой стоимости и возможности ремонта. В сильфонной, мембранной и шланговой ТА отсутствуют подвижные соединения с зазорами, через которые рабочая среда может вытечь наружу, благодаря тому, что устройство управления движением затвора находится по одну сторону упругого элемента, а рабочая среда — по другую сторону. Иначе говоря, стенка сильфона, шланга или мембрана выступают в роли герметизирующего элемента подвижного соединения

3. Основные характерные дефекты трубопроводной

арматуры и способы их устранения

Существует целый ряд причин, по которым трубопроводная арматура выходит из строя. Все их условно можно разделить на три группы:

- Производственные;

- Конструкционные;

- Эксплуатационные.

Производственные причины и виды неисправностей запорной арматуры связаны с недостаточным техническим уровнем технологических процессов, используемых на предприятии, производящем изготовление отдельных деталей и сборку арматуры. Снизить количество брака запорной арматуры позволяет технический контроль всех производственных этапов и повсеместная технологическая дисциплина. Услуги промышленная безопасность это предупреждение опасных чрезвычайных ситуаций на предприятии абсолютно любого рода деятельности и залог уверенной работы.

Положительно сказывается и использование стандартных узлов и деталей: сальников, электроприводов, редукторов, крепежных деталей, штоков и т.д.

Конструкционные (структурные) причины отказов и неисправностей запорной арматуры связаны непосредственно с конструкцией самой арматуры. От того насколько она грамотно выполнена и насколько продумана ее конструкция для проведения технического обслуживания, зависит своевременность и быстрота выполнения ремонтных работ.

Эксплуатационные причины отказа трубопроводной арматуры связаны со способностью арматуры сохранять свои эксплуатационные качества во время работы в пределах, указанных в технической документации. Эксплуатационными параметрами арматуры являются:

- крутящий момент маховика, либо усилие на рукоятку управления;

- герметичность прокладок, сальников, затворов;

- пропускная способность предохранительного клапана;

- иные характеристики;

— Если один из параметров начинает не соответствовать определенной для него норме, то наступает параметрический отказ. Гидравлическое испытание запорной арматуры и стенды для испытания запорной арматуры способны предупредить и снизить риск дальнейшего отказа запорной арматуры в процессе её эксплуатации на предприятии.

Отказ запорной арматуры — выход ее из строя в связи с поломкой одного или целой группы элементов. Отказ может быть частичный, при котором возможно дальнейшая эксплуатация, и полный, в случае которого требуется срочное выполнение ремонтных работ.

В таблице 1 приведены основные неисправности трубопроводной арматуры и методы их устранения.

Таблица 1 – Основные дефекты трубопроводной арматуры и методы их устранения

|

Неисправность |

Возможная причина |

Способ устранения |

|

Рабочая , несмотря на полностью опущенный запорный орган |

Потеря герметичности вследствие износа уплотнительных поверхностей корпуса: появление трещин, вмятин задиров. или повреждения запорного органа (диска, клина, тарелки. |

Произвести разборку, очистку, промывку и дефектацию. Различные механические повреждения (задиры, вмятины) отшлифовать и притереть. Более серьезные дефекты (отслоения, трещины, глубокие задиры) исправить путем наплавки нового уплотнительного слоя с последующей притиркой. Произвести замену уплотнительных колец с притиркой. |

|

Приложено слишком малое усилие на маховик. |

Усилие на маховик усилить до расчетного. |

|

|

Через сальник протекает рабочая среда |

Сальник набит недостаточно плотно |

Ослабить болты, произвести дополнительную набивку с последующей равномерной подтяжкой болтов |

|

Сальник износился |

Удалить старую набивку и набить новую |

|

|

Коррозионный износ поверхности шпинделя |

Произвести шлифовку цилиндрической поверхности с последующим азотированием и шлифовкой. |

|

|

Наблюдается потение или течь сквозь детали корпуса |

Корпус имеет дефекты, возникшие в процессе литья. На его поверхности присутствуют пустоты, поры, раковины, свищи. Возможны трещины в местах изменения радиуса корпуса. |

Путем шлифовки снять слой металла в месте протечки до обнаружения дефекта. При наличии трещин, для недопущения их дальнейшего расползания, произвести сверление на концах. Все дефектные места зачистить и заварить. |

|

Протекает рабочая среда в точке сопряжения крышки с корпусом. |

Недостаточная затяжка шпилечного соединения |

Равномерно в последовательности, исключающей перекос фланца крышки относительно корпуса, затянуть гайки. |

|

Износилась прокладка |

Заменить прокладку. |

|

|

Присутствуют повреждения на уплотнительных поверхностях крышки и фланца корпуса. |

Произвести шлифовку поврежденных мест и наплавку нового уплотнительного слоя с последующей проточкой и шлифовкой. |

|

|

Запорный орган перемещается со значительным задержками. |

Изношены направляюще клиньев |

Выполнить демонтаж направляющих клиньев с последующей заменой или ремонтом. |

|

В резьбовой втулке или шпинделе повреждена трапецеидальная резьба. |

Выполнить демонтаж и произвести замену дефектной втулки и или шпинделя. |

|

|

На поверхности направляющих скопилась смола или осадок в виде твердых частиц |

Разобрать корпус задвижки и произвести очистку. |

|

|

Невозможно переместить запорный орган в любом из направлений. |

Вышла из строя деталь или группа деталей привода управления: ходовой гайки, шпинделя, шестерни и др. |

Разобрать корпус, выполнить ревизию деталей и произвести замену дефектных. |

|

Рабочая среда проходит сквозь сильфонный узел |

В сильфоне присутствуют повреждения |

Произвести разборку вентиля или клапана с заменой сильфонной сборки. |

|

В гидравлической характеристике регулирующего клапана наблюдаются изменения. |

В регулирующем органе имеется эрозионный износ. |

Разобрать клапан и произвести замену шибера (плунжера). Если износилось седло, то его необходимо заменить на другое с последующей притиркой. |

|

Срабатывает предохранительный клапан при нормальный условиях эксплуатации. |

В импульсном клапане нарушена герметичность. |

1. Убедиться в правильности расположения груза на рычаге. 2. Произвести разборку импульсного клапана и устранить обнаруженные дефекты уплотнительных поверхностей. При необходимости выполнить притирку дефектов корпуса. 3.Убедиться в работоспособности электромагнитного клапана. Если его сердечник залипает, то необходимо заменить электромагнит, пружину, сердечник. Осмотреть ручной дублер. |

|

Нарушена герметичность в главном предохранительном клапане. |

1. Осмотреть пружину на наличие дефектов и правильность расположения. 2. Произвести притирку уплотнительных поверхностей. |

|

|

Не закрывается главный предохранительный клапан |

Оборвало шток. Заклинило ходовую часть |

Произвести замену штока Выполнить разборку клапана с последующим осмотром и проверке качества сопряжения всех деталей. При обратной сборке Разобрать клапан. Проверить сопряжения основных деталей ходовой части. При сборке особое внимание следует уделить сборке сальниковых уплотнении поршней и штока, с тем чтобы не сделать эти уплотнения чрезмерно тугими. |

|

Пружинный пре-дохранительный клапан не закрывается. |

Поломка пружины |

Разобрать клапан и заменить пружину. |

|

Усилие на маховик настолько велико, что нет возможности полностью закрыть или открыть арматуру |

Заедает подвижные части в трубопроводной арматуре. |

Попытаться устранить неисправность путем вращения в обратную сторону. Если проблема не решается, то разобрать узел и перебрать его. |

Организация ремонта трубопроводной арматуры.

Основными операциями при ремонте арматуры на месте установки являются разборка, осмотр, дефектация, восстановление уплотнительной поверхности корпуса, восстановление уплотнительной поверхности тарелки (шибера) и сборка деталей с заменой их новыми [5, с.219].

При разборке арматуры производят очистку с последующей промывкой всех ее составных частей.

При дефектации арматуры выполняют:

- обмер рабочих поверхностей для установления величины износа и определения пригодности составных частей к дальнейшей работе;

- проверку зазоров между сопрягаемыми составными частями в основных сборочных единицах арматуры;

При дефектации составных частей арматуры и при контроле качества после ремонта используется один из приведенных методов контроля:

- визуальный;

- замер;

- просвечивание;

- люминесцентный;

- магнитная дефектоскопия;

- ультразвуковая дефектоскопия;

- цветная дефектоскопия;

- гидроиспытания на прочность и плотность.

Ремонт составных частей арматур.

Заваркой исправляются следующие дефекты:

- поверхностные и сквозные трещины;

- газовые, усадочные, поверхностные сквозные раковины;

- земляные и шлаковые включения;

- усадочная и газовая пористость.

После заварки дефектных мест литые детали подвергают гидравлическому испытанию на прочность и проверяют гамма-просвечиванием.

Упрочение деталей арматуры

Упрочение азотированием

Для получения необходимых механических свойств сердцевины заготовки детали подвергают перед азотированием закалке с высоким отпуском при температуре выше рабочей и обработке на станках до R a = 1,6-1,25.

Твердостное азотирование

Упрочнение химическим никелированием . Для повышения износостойкости и коррозионной стойкости шпинделей из углеродистых и легированных сталей перлитного и аустенитного классов небольших условных проходов паровой арматуры при рабочих температурах 565— 650 °С применяется никелирование.

Покрытия, полученные химическим никелированием, представляет собой сплав никеля с 10—15 % фосфора. Они отличаются рядом преимуществ по сравнению с гальваническими никелевыми покрытиями, в частности равномерностью слоя на деталях любой сложной конфигурации, отсутствием пор, высокими защитными свойствами в условиях атмосферной и высокотемпературной газовой коррозии, твердостью до 50—65 НRС и износостойкостью, сравнимой с износостойкостью электролитических слоев хрома.

Детали, подлежащие химическому никелированию, вначале подвергают наружному осмотру. Затем производится электролитическое обезжиривание при комнатной температуре и плотности тока 2 А/дм 2 в растворе следующего состава (г / л ): сода кальцинированная — 50, тринатрийфосфат — 50, едкий натр — 10, жидкое стекло — 5.

Химическое декапирование производят в течение 5—10 мин в 15—20% -ном растворе соляной кислоты при комнатной температуре.

Для химического никелирования применяют раствор температуры 80 С следующего состава (г / л ) :

- Сернокислый никель 21

- Гипофосфат натрия 24

- Уксуснокислый натрий 10

- Малеиновый ангидрид 1,5

Упрочнение термической обработкой.

Наиболее целесообразно проводить отжиг, нормализацию, закалку и отпуск на ремонтных заводах энергосистем или на ремонтных предприятиях.

Притирка уплотнительных поверхностей арматуры

Высокая степень чистоты обработки поверхностей деталей арматуры достигается притиркой, являющейся особо точным способом чистовой обработки поверхностей.

Притирка арматуры. Достичь полного перекрытия запорной арматуры, предназначенной для пара и газа, а также задвижек, можно путем взаимной притирки смежных деталей. Притирку деталей выполняют шлифующими материалами вручную или на специальных приспособлениях.

В качестве шлифующих материалов используют притирочные порошки и пасты, при этом зерна порошков должны проходить через сетку с отверстием диаметром 0,15 мм. В некоторых случаях для притирки применяют стеклянную пыль.

Притирочные порошки и пасты выбирают в зависимости от твердости притираемых поверхностей. Для грубой притирки чугунных и бронзовых поверхностей применяют коричнево-серый наждачный порошок.

Пасты изготовляют по массе из 70—80% порошка и 30—20% парафина.

Для предварительной притирки твердых и вязких металлов используют корундовый порошок от серого до коричневого цвета. Для окончательной доводки притертых уплотняющих поверхностей употребляют пасту ГОИ, которая состоит из окиси хрома, стеарина и силигателя. Пасту ГОИ выпускают трех сортов: грубую — черного цвета, среднюю — темно-зеленого цвета, тонкую — светло-зеленого цвета.

Для притирки пробки пробкового крана его корпус закрепляют в тисках. Затем пробку покрывают шлифующим материалом, вставляют в корпус, надевают на нее вороток и поворачивают пробку в одну и другую сторону на 180°. При этом пробку периодически поднимают.

Притирку производят до тех пор, пока пробка всей поверхностью не будет плотно прилегать к гнезду. Правильность притирки проверяют следующим образом. Поверхность пробки и корпуса насухо вытирают. Затем на пробке мелом проводят черту, после чего пробку вставляют в корпус и поворачивают ее несколько раз в одну и другую сторону. Если меловая линия равномерно сотрется по всей поверхности, значит пробка притерта правильно. Окончательную притирку проверяют опресовкой давлением воды или воздуха.

Гидравлическое и испытание арматуры

Вся арматуры после ремонта подвергается гидравлическому испытанию на прочность и плотность в соответствии с ГОСТ. К обязательным испытаниям, предусмотренным государственными стандартами относятся гидравлические испытания каждой единицы арматуры на плотность и прочность всех деталей, находящихся , а также на плотность разъемных соединений арматуры, гидравлическое испытание на плотность затвора каждой единицы запорной и предохранительной арматуры.

ЗАКЛЮЧЕНИЕ

В зависимости от рабочих свойств среды и параметров, арматуру трубопроводную необходимо выбирать согласно действующим каталогам и НТД. Клапаны регулирующие выбираются в соответствии с техническими условиями или же по соответствующим специальным каталогам на трубопроводную арматуру. Клапаны предохранительные и пружины к арматуре выбирают по нормативно-техническим документам, действующим на данный момент.

Применение арматуры из сталей легированных и углеродистых разрешено в средах, где скорость коррозии не превышает 0,5 мм за год. В тестах, где скорость коррозии выше данной отметки, советуют выбирать арматуру, опираясь на рекомендации специальных научно-исследовательских организаций.

Применение любой арматуры должно соответствовать всем требованиям ГОСТ. К примеру, арматуру из чугуна (ковкого и серого) нельзя использовать в случаях, когда трубопроводы работают в режиме резкой перемены температуры, когда происходит значительное охлаждение арматуры из-за дроссель-эффекта; когда трубопровод работает при температурах ниже нуля градусов, а транспортируемое вещество способно замерзать. Если трубопровод работает при температуре ниже 40 градусов, необходимо в работе использовать арматуру из сплавов, легированных сталей, цветных металлов.

Требования к применению промышленной трубопроводной арматуры.

Устанавливаемая на трубопроводы с высоким давлением, она должна быть изготовлена в соответствии со всеми рабочими чертежами, в строгом соблюдении всех технических условий на данный вид арматуры. Каждая деталь арматуры должна быть без недостатков и дефектов, которые могут повлиять на плотность и прочность во время ее использования.

Штамповки, литье, поковки должны в обязательном порядке проходить обязательный контроль. Необходимый контроль проводится и для концов патрубка литой арматуры приварного типа. Невозможно допустить срывов у резьбы втулок, шпинделей, а также у наружной резьбы патрубка корпуса и фланца. Данная резьба должна быть метрической, с закругленной формой впадины.

Недопустимо использование литой арматуры для трубопроводов с давлением выше 35 МПа. Недопустимо в трубопроводах с высоким давлением использовать арматуру с фланцами, которые имеют гладкую уплотнительную поверхность.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/remont-truboprovodnoy-armaturyi/

1. Гуревич Д. Ф Трубопроводная арматура. Справочное пособие. -М.: ЛКИ, -2008. — 368 с.

2. Филиппов В.В. технологические трубопроводы и трубопроводная арматура. Учебное пособие. -М., 2010, 66с.

3. Промышленная трубопроводная арматура: Каталог, ч. I, Сост. Иванова О. Н., Устинова Е. И., Свердлов А. И. – М.: ЦИНТИхимнефтемаш, 1979. – 190 c.

4. А.Х. Кижнер. Ремонт трубопроводной арматуры электростанций. МОСКВА “ВЫСШАЯ ШКОЛА” -1986, 396с

5. Справочник по ремонту котлов и вспомогательного оборудования, под общей редакцией Шастина В.Н. Энергоиздат,1981.