Направляющие станков — узлы, предназначенные для перемещения инструмента, заготовки и связанных с ними узлов по заданной траектории с требуемой точностью. Направляющие обеспечивают требуемое взаимное расположение и возможность относительного перемещения узлов, несущих инструмент и заготовку. Направляющие для перемещения узла допускают только одну степень свободы движения благодаря конструкции.

В металлорежущих станках применяются направляющие скольжения, качения. В настоящее время примерно в 95 % станков используются направляющие первого и второго типа. Достаточно часто направляющие разных типов объединяют в одну конструкцию с целью сочетать их достоинства. Такие направляющие называют комбинированными. Направляющие скольжения могут быть с полужидкостной, жидкостной и газовой смазкой. При полужидкостной смазке суммируется сила взаимодействия контактирующих поверхностей деталей и сила вязкого сопротивления смазочного материала, не разделяющего полностью эти поверхности. Если смазочный материал разделяет поверхности полностью, то возникает жидкостная смазка, что имеет место в гидростатических и гидродинамических направляющих. Направляющие качения разделяют по виду тел качения на роликовые и шариковые.

1. Классификация направляющих станин

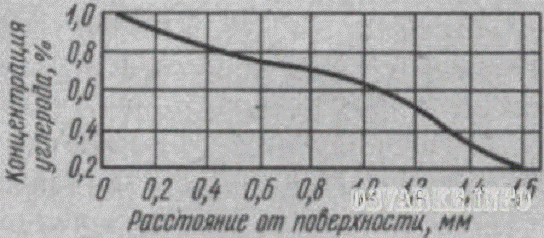

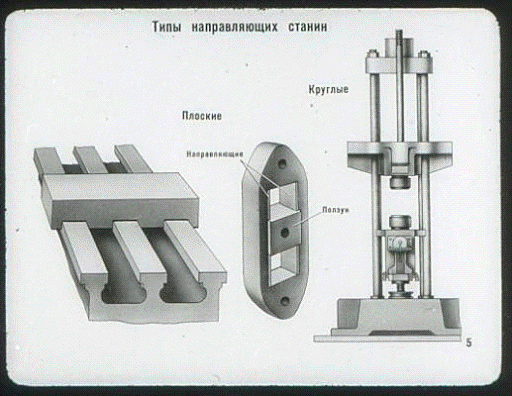

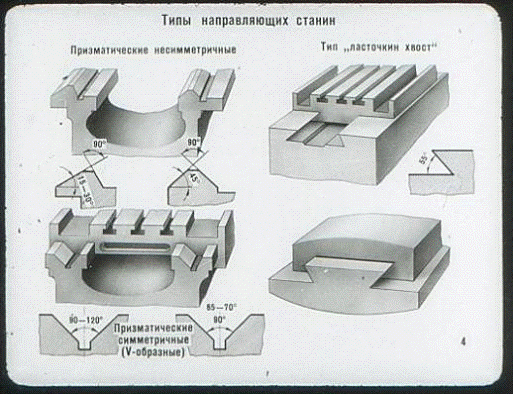

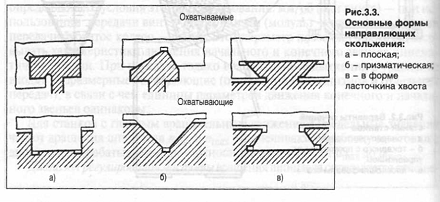

В зависимости от траектории движения подвижного узла направляющие могут быть прямолинейного и кругового движения. Их делят также на горизонтальные, вертикальные и наклонные. По форме поперечного сечения наиболее распространены прямоугольные (плоские) (рис.1), треугольные (призматические), трапециевидные (типа Ласточкин хвост) (рис.2) и круглые направляющие.

Таким образом классифицировать направляющие можно следующим образом:

- Направляющие качение:

- Роликовые направляющие модульного типа;

- Шариковые направляющие модульного типа;

- Направляющие скольжения:

- Гидростатические направляющие;

- Гидродинамические направляющие;

- Аэростатические направляющие;

- Аэродинамические направляющие;

- Комбинированные.

Рис.1

Рис.2

Направляющие скольжения.

Непосредственный контакт сопряженных поверхностей в направляющих скольжения определяет непостоянство и большие силы сопротивления. В зависимости от нагрузки, скорости, вида смазочного материала и его количества направляющие могут работать в режимах трения без смазочного материала и с ним. Существенную разницу для этих направляющих составляют силы трения покоя по сравнению с силами трения движения; последние, в свою очередь, сильно зависят от скорости скольжения. Эта разница приводит к скачкообразному движению узлов при малых скоростях, что крайне нежелательно, особенно для современных станков с ЧПУ. Значительное трение вызывает изнашивание и, следовательно, снижает долговечность направляющих.

Оборудование для смешения полимерных материалов

... Определяющее влияние на скорость процесса смешения на первой стадии оказывают траектории движения материала внутри смесителя. Вторая стадия (участок // ) наступает после того, как смешиваемые ... Наиболее простой и распространенный вид смесителей для смешения порошкообразных пластмасс – это барабанные смесители. Основные типы барабанных смесителей для сыпучих материалов приведены на рис. 1. Простейший ...

Для уменьшения недостатков направляющих с полужидкостной смазкой внедряют специальные антискачковые масла, применяют накладки из антифрикционных материалов.

Достоинства направляющих с полужидкостной смазкой — высокая контактная жесткость и хорошие демпфирующие свойства. Кроме того, они обеспечивают надежную фиксацию подвижного узла станка после его перемещения в заданную позицию.

Гидростатические направляющие

Гидростатические направляющие более широко распространены в металлорежущих станках. Они обеспечивают жидкостную смазку при любых скоростях скольжения, а значит, и равномерность, и высокую чувствительность точных исполнительных движений. Недостатком гидростатических направляющих является сложность системы смазывания и необходимость специальных устройств для фиксации перемещаемого узла в заданной позиции.

По характеру восприятия нагрузки гидростатические направляющие делятся на открытые и замкнутые. Открытые направляющие предназначены для восприятия прижимающих нагрузок, а замкнутые (они же закрытые) могут воспринимать, кроме того, и значительные опрокидывающие моменты.

Гидростатические направляющие имеют карманы, в которые под давлением подается масло. Вытекая наружу через зазор оно создает масляную подушку по всей площади контакта. При этом толщину масляного слоя можно регулировать — это позволяет повысить жесткость открытых(незамкнутых) гидростатических опор.

Гидродинамические направляющие

Гидродинамические направляющие отличаются простотой конструкции, хорошо работают лишь при достаточно больших скоростях скольжения, которым соответствуют скорости главного движения (в продольно-строгальных, карусельных станках).

Гидродинамический эффект, т. е. эффект всплывания подвижного узла, создается пологими клиновыми скосами между смазочными канавками, выполненными на рабочей поверхности направляющих. В образованные таким образом сужающиеся зазоры при движении затягивается смазочный материал, и обеспечивается разделение трущихся поверхностей слоем жидкости. Для различных скоростей скольжения и нагрузки существуют свои оптимальные геометрические параметры клинового скоса.

Серьёзным недостатком гидродинамических направляющих является нарушение жидкостной смазки в периоды разгона и торможения подвижного узла.

Аэростатические направляющие

Разделения трущихся поверхностей в аэростатических направляющих добиваются подачей в карманы воздуха под давлением. В результате между сопряженными поверхностями направляющих образуется воздушная подушка. По конструкции аэростатические направляющие напоминают гидростатические. Рабочую поверхность делят на несколько секций, в которых располагаются карманы. Подвод и распределение воздуха к каждой секции независимые.

Подшипники скольжения

... разделить на несколько типов: подшипники качения; подшипники скольжения; газостатические подшипники; газодинамические подшипники; гидростатические подшипники; гидродинамические подшипники; магнитные подшипники. Основные типы, которые применяются в машиностроении — это подшипники качения и подшипники скольжения . 2. Подшипники качения Подшипники качения состоят из двух ...

Недостатки аэростатических опор и направляющих, по сравнению с гидростатическими, заключаются в малой нагрузочной способности, невысоком демпфировании колебаний, так как вязкость воздуха на четыре порядка меньше вязкости масла, низкими динамическими характеристиками, склонностью к отказам из-за засорения магистралей и рабочего зазора. Динамические характеристики можно улучшить, применяя аэростатические направляющие закрытого типа, а поднять нагрузочную способность за счет автономной системы питания от отдельного компрессора.

Преимущества аэростатических направляющих состоят в том, что они при движении обеспечивают низкий коэффициент трения, а при отключении подачи воздуха очень быстро создается контакт поверхностей с большим трением, обеспечивающим достаточную жесткость фиксации узла станка в заданной позиции. Отпадает необходимость в фиксирующих устройствах, в которых нуждаются гидростатические направляющие.

Направляющие качения

Направляющие качения имеют хорошие характеристики трения, равномерность и плавность движения при малых скоростях, точность установочных перемещений и длительно сохраняют точность; в них малое тепловыделение, их просто смазывать. Недостатками направляющих качения по сравнению с направляющими скольжения являются высокая стоимость, трудоемкость изготовления, пониженное демпфирование, повышенная чувствительность к загрязнениям.

По назначению и конструктивному исполнению направляющие классифицируют:

- по виду движения — главного движения и движения подачи;

- направляющие для перестановки сопряженных и вспомогательных узлов, неподвижных в процессе обработки;

- по траектории движения — прямолинейного и кругового движения;

- по направлению траектории перемещения узла в пространстве — горизонтальные, вертикальные и наклонные;

- по геометрической форме — призматические, плоские, цилиндрические конические (только для кругового движения) и их сочетания.

Наибольшее распространение в станках получили направляющие скольжения и направляющие качения, впоследних используют шарики или ролики в качестве промежуточных тел качения.

При изготовлении направляющих станины предъявляются повышенные требования к точности. Это объясняется тем, что от точности изготовления направляющих зависит качество общей сборки и точность работы станка. Помимо этого, к станинам предъявляется и ряд других требований, касающихся прочности, малой «металлоемкости», низкой стоимости, неизменности относительных положений базирующих поверхностей во время работы станка.

1 Материалы для изготовления направляющих

Направляющие движения должны обладать большой износостойкостью. Станины в зависимости от их конструкции и размеров изготовляют литые из чугуна СЧ21-40, СЧ35-56, СЧ32-52, СЧ38-60, и сварные — из стали марок Ст. 3 или Ст. 4. Сварные станины легче литых, но жесткость их ниже.

Материал для изготовления направляющих скольжения (рис. 3.3) — серый чугун. Он используется в тех случаях, когда направляющие изготовляют как одно целое со станиной. Износостойкость направляющих повышают поверхностной закалкой с твердостью HRC3 42-56.

Стальные направляющие выполняют накладными, обычно закаленными с твердостью HRC3 58-63. Чаще всего используют сталь 40Х с закалкой ТВЧ, пали 15Х и 20Х с последующей цементацией и закалкой.

Износ и износостойкость деталей

... их потребительской ценности. Увеличению износостойкости изделий способствуют как применение материалов с высокой износостойкостью, так и конструктивные решения, обеспечивающие компенсацию износа, резервирование износостойкости, общее улучшение условий трения (применение высококачественных смазочных ...

Надежная работа направляющих зависит от защитных устройств, предохраняющих рабочие поверхности от попадания на них пыли, стружки, грязи. Защитные устройства изготовляют из различных материалов, в том числе полимерных.

К материалам направляющих предъявляют следующие технические требования:

- Износостойкость. Износ направляющих определяет их работоспособность и сохранение точности в течение требуемого периода эксплуатации.

— Малая величина коэффициента трения покоя и незначительная его зависимость от продолжительности неподвижного контакта, малая величина коэффициента трения движения, близость его по величине к коэффициенту трения покоя и небольшая зависимость от скорости движения.

- Стабильность размеров во времени от действия внутренних напряжений и стойкость к тепловым нагрузкам, воздействию влаги, масел, слабых кислот и щелочей.

- Достаточная жесткость с учетом возможного снижения ее за счет дополнительных стыков у накладных направляющих и при использовании пластмасс повышенной податливости.

- Хорошая обрабатываемость для достижения необходимых точности и шероховатости поверхности.

- Экономические показатели, которые определяют из сопоставления затрат на изготовление направляющих повышенного технического уровня и экономии, полученной от этого.

Пару трения скольжения чаще всего комплектуют из разнородных материалов, имеющих различные составы, структуру и твердость; этим устраняют угрозу опасной аварийной ситуации — схватывания. Направляющие станин изготавливают из более износостойких и твердых материалов, чем направляющие подвижных узлов. За счет этого достигают более длительного сохранения точности, так как она определяется в основном точностью более длинных направляющих станин.

Материалы, применяемые для направляющих скольжения станков, делят на три группы: упрочненные стали и чугуны, цветные сплавы, пластмассы.

Чугунные закаленные направляющие чаще всего изготовляют из чугуна СЧ20, СЧ 25, СЧ 30 за одно целое. Нагрев при закалке осуществляют токами высокой частоты или газопламенным методом. Накладные направляющие изготавливают из следующих упрочненных материалов: цементированных и закаленных сталей 20Х и 18ХГТ; высокоуглеродистых хромистых закаленных сталей ШХ15, ШХ15СГ, ХВГ, 9ХС, 7ХГ2В, 8ХФ; азотированных сталей 38ХМЮА, 40ХФ, 30ХН2МА, легированных и модифицированных закаленных чугунов СЧ 30 с твердостью под закалку не менее НВ 170. Твердость закаленных чугунных направляющих HRC 48-53, твердость стальных HRC 58-62.

Из цветных сплавов используют для направляющих подвижных элементов бронзы и цинковые сплавы. Наилучшие результаты по износостойкости, отсутствию задиров и равномерности подачи дают алюминиевая бронза Бр АМц9-2 и цинковый сплав ЦАМ 10-5, работающие в паре со стальными и чугунными направляющими. Недостатком сплава ЦАМ 10-5 является невысокая износостойкость при абразивном изнашивании, в связи с чем направляющие с этим материалом требуют хорошей защиты.

Пластмассы используют для направляющих подвижных узлов некоторых станков с ЧПУ. Положительные свойства пластмасс — благоприятные характеристики трения, способствующие равномерности перемещения подвижных устройств при малых скоростях, отсутствие явления схватывания. Однако большинство пластмасс не имеют достаточной жесткости и необходимой стойкости к воздействию тепловых нагрузок, влаги, масла, слабых щелочей и кислот. В станках используют фторопласт, наклеиваемый в виде ленты, наполненный фторопласт с бронзовым наполнителем и композиционные материалы на основе эпоксидных смол с присадками дисульфида молибдена, графита и неметаллических наполнителей.

Композиционные материалы характеризуются также высокой технологичностью, так как позволяют изготовить направляющие столов и кареток без дальнейшей механической обработки. Непосредственно перед нанесением на поверхность приготовляют из специальных компонентов (смолы, порошков, пластификатора и отвердителя) пастообразную мастику, которой покрывают направляющие. Каретку или стол с нанесенной мастикой укладывают непосредственно на направляющие выверенной по уровню станины, на которые для предотвращения прилипания напылен тонкий разделительный слой воскового покрытия или тонкий слой смазки. Время затвердевания составляет несколько часов. При необходимости такое пластмассовое покрытие может быть обработано резанием (строганием, фрезерованием, шлифованием, шабрением).

1.2 Термическая обработка направляющих

Рис. 4

Газопламенная поверхностная закалка.

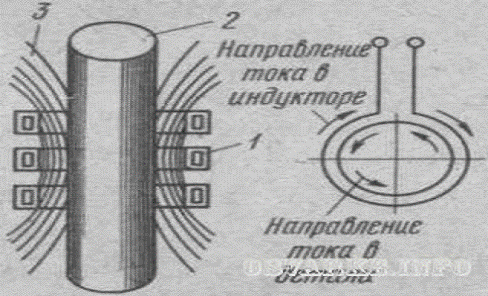

Закалка деталей токами высокой частоты.

Способ применяется в ремонтной практике для повышения твердости и износостойкости поверхностного слоя деталей. При обработке детали поверхность ее становится твердой, а сердцевина детали остается мягкой (сырой).

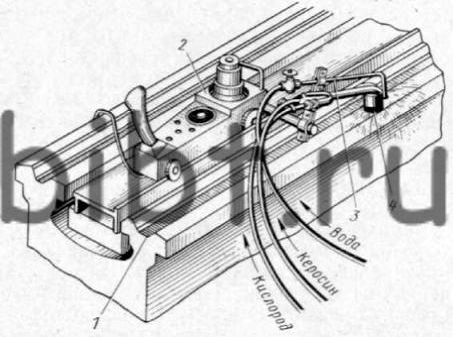

Деталь можно закаливать по всей поверхности или отдельными участками. Детали, которые имеют форму тел вращения, закаливают токами высокой частоты на токарных станках. Для охлаждения деталей в индукторе делают отверстия, через которые подается вода. Закалке токами высокой частоты можно подвергать почти все детали станков (рис.5).

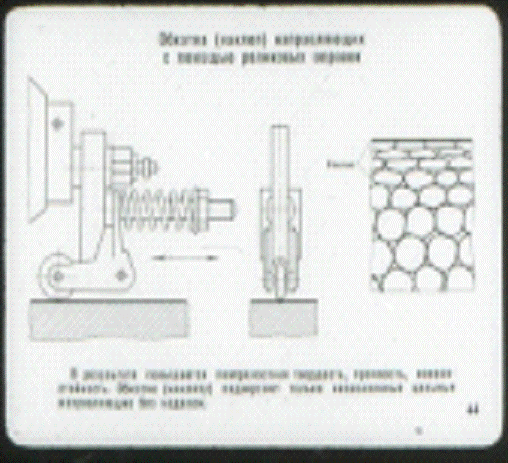

Обкатка направляющих

У ряда деталей (валов, подшипников, направляющих) износостойкость трущихся поверхностей можно увеличить обкаткой их роликами или шариками (рис.6).

Этой обработке подвергают новые незакаленные детали, заглаживая у них неровности, оставшиеся после механической обработки, и уплотняя их поверхность. Для обкатки в резцедержателе токарного или строгального станка закрепляют державку со специальным роликом, закаленным и гладко отполированным. Станок настраивают на механическую подачу. Обкатку ведут, прижимая ролик к упрочняемой поверхности, с усилием, необходимым для ее наклепа. Первые проходы выполняют с большей подачей, остальные — с меньшей подачей. После трех-четырех проходов деталь приобретает гладкую поверхность, высокой чистоты и повышенную твердость.

Качество упрочнения обкаткой зависит от величины давления ролика на деталь, чистоты обработки детали и физических свойств металла, а также от величины подачи и числа проходов. Малые подачи дают лучший результат; проходов должно быть 3-4; при большем числе проходов возможен отрицательный эффект. Обкатывание роликами валиков небольших диаметров и значительной длины на токарном станке ведут при помощи люнета с роликовыми опорами, чтобы предотвратить изгиб валиков. По данным Московского экспериментального научно-исследовательского института металлорежущих станков (ЭНИМСа), обкатыванием увеличивают износостойкость поверхности направляющих чугунных станин примерно в 1,5-2 раза. На ряде заводов обкатыванием повышают поверхностную твердость деталей (плунжеров, штоков, валов и др.) на 15-20%. Чистота поверхности детали возрастает с 5-6 класса до 7-9 класса.

Рис.6

Низкий (низкотемпературный отпуск) проводят при температурах не выше 250…300°С. При таких температурах происходит частичное обезуглероживание мартенсита и выделение из него некоторого количества избыточного углерода в виде частиц е — карбида железа. Образующаяся структура, состоящая из частичного обезуглероженного мартенсита и е-карбидов, называется отпущенным мартенситом. Выход некоторого количества углерода из решетки мартенсита способствует уменьшению её искажения и снижению внутренних напряжений. При таком отпуске несколько повышается прочность и вязкость без заметного снижения твёрдости. В целом изменение свойств при низком отпуске незначительно. Так закалённая сталь с содержанием углерода 0,5… 1,3 % после низкого отпуска сохраняет твёрдость в пределах 58…63 HRC, а следовательно, обладает высокой износостойкостью. Однако такая сталь не выдерживает значительных динамических нагрузок.

Низкому отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, работающий без значительного разогрева рабочей части, а такие детали, прошедшие поверхностную закалку или цементацию. Цель такого отпуска — некоторое снижение внутренних напряжений.

чугун закалка деталь газопламенный

2. Практическое задание

Задача №340 Направляющие станин станков изготовляют из чугуна. Однако в дальнейшем, для повышения износостойкости этих направляющих их стали изготовлять из стали. Рекомендовать состав стали для таких деталей и режим скоростной обработки. Привести значения твердости, которые при этом могут быть достигнуты. Для сравнения указать марку чугуна, который используется для подобных сталей.

1 Марка и свойства чугуна, из которого были изготовлены направляющие

Чугунные направляющие чаще всего изготовляют из чугуна СЧ21-40. Его свойства и химический состав можно увидеть в следующей таблице.

Химический состав и механические свойства серого чугуна с пластинчатым графитом (ГОСТ 1412-85).

|

Марка чугуна |

Химический состав, % |

Механические свойства |

|||||||||||

|

Углерод |

Кремний |

Марганец |

P |

S |

Cr |

Ni |

Предел прочности, кг/мм2 |

Стрела прогиба, расстояние между опорами 600 и 300 мм |

Твердость по Бриннелю, НВ |

||||

|

Не более |

При растяжении |

При изгибе |

При сжатии |

||||||||||

|

СЧ21-40 |

3,0 — 3,3 |

1,3 — 1,7 |

0,8 — 1,2 |

0,3 |

0,15 |

0,3 |

0,5 |

21 |

40 |

75 |

9/3 |

170-241 |

|

Химический состав чугунов ГОСТ не лимитирует. Это объясняется тем, что механические свойства чугунов зависят от многих факторов. Так, например, чугун одинакового состава в стенках отливки разной толщины имеет различные механические свойства; две одинаковые отливки, одна из которых получена в песчаной, а другая в металлической форме, а также отливки, полученные в одинаковых формах, но охлажденные с различной скоростью, будут обладать различными свойствами.

Особо прочный чугун марок с СЧ 21-40 до СЧ 36-56 используется для производства деталей насосов, компрессоров, турбин и других ответственных деталей машиностроения.

2 Выбор стали

Сталь марки 40Х (ГОСТ4543-71) — это конструкционная легированная сталь, содержащая от 0,36% до 0,44% углерода и хрома в интервале от 0,8% до 1,1%.

Сталь 40Х склонна к отпускной хрупкости, при отпуске в определенном диапазоне температур у стали понижается вязкость, а также сопротивляемость хрупкому разрушению. Данная сталь закаливается при температуре 860С, затем охлаждается в масле. Отпуск же осуществляется при температуре 500С, охлаждающей средой при отпуске могут являться как масляная среда, так и водная.

Область применения этой стали довольно разнообразна хоть и сводится в большинстве своем к созданию из неё деталей вращения таких как: валы, оси, плунжеры, вал-шестерни, штоки, коленчатые и кулачковые валы, кольца, рейки, шпиндели, зубчатые венцы, оправки, белиты, полуоси, втулки и многих других деталей повышенной прочности, подвергающихся улучшению термообробатываемым методом. В частности данная марка стали часто применяется для изготовления нерабочих элементов составного режущего инструмента (элементы, не подвергающиеся непосредственному контакту с обрабатываемой поверхностью детали): резцов с пластинами из быстрорежущей стали и с пластинами из твердого сплава (из этой стали изготавливается державка), зенкеров с пластинами из твердого сплава (корпус), разверток насадных (корпус), метчиков сварных (хвостовик).

В основном сталь 40Х используется при производстве деталей машиностроения, и в некоторых случая при производстве крепежа применяемого на открытом воздухе в случаях строительства автомобильных и железнодорожных мостов в местностях с северным климатом.

Из вышесказанного можно вывести несколько полезных свойств которые, несомненно, играют роль в выборе данного материала:

- высокая механическая прочность;

- устойчивость к резким перепадам температур;

- пониженная чувствительность к коррозии, что позволяет использовать изделия из этой стали на открытом воздухе и в некоторых агрессивных средах;

- эстетические, декоративные качества.

Химический состав в % материала 40Х

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0.36 — 0.44 |

0.17 — 0.37 |

0.5 — 0.8 |

до 0.3 |

до 0.035 |

до 0.035 |

0.8 — 1.1 |

до 0.3

Обозначения: T — Температура, при которой получены данные свойства, [Град]- Модуль упругости первого рода , [МПа] — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град]- Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]- Плотность материала , [кг/м3]- Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)]- Удельное электросопротивление, [Ом·м] Предел выносливости стали 40Х:

Ударная вязкость стали 40Х KCU, (Дж/см2):

2.3 Выбор поверхностной обработки направляющихХимико-термической обработке можно подвергать различные по размерам и форме детали и получать обработанный слой одинаковой толщины. При химико-термической обработке за счет изменения химического состава поверхностного слоя достигается большое различие свойств поверхности и сердцевины детали.Химико-термической обработке можно подвергать различные по размерам и форме детали и получать обработанный слой одинаковой толщины. При химико-термической обработке за счет изменения химического состава поверхностного слоя достигается большое различие свойств поверхности и сердцевины детали.Наиболее распространенным видом химико-термической обработки является цементация (насыщение поверхностного слоя углеродом).

Цементация — процесс химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя углеродом при нагреве в соответствующей среде. Цементация придает поверхностному слою высокую твердость и износостойкость, повышает предел выносливости при изгибе и кручении.При цементации содержание углерода в поверхностном слое доводят до 1% (рис. 8). Толщина (глубина) цементованного слоя составляет 0,5-2,5 мм. Для углеродистых сталей глубиной цементации условно считают расстояние от поверхности детали до половины зоны, в структуре которой наряду с перлитом содержится примерно такое же количество феррита. Рис. 7. Изменение концентрации (%) углерода в цементованном поверхностном слое При цементации деталь нагревают без доступа воздуха до 930-950°С в науглероживающей среде (твердой, жидкой или газообразной), выдерживают при этой температуре в течение нескольких часов, а затем медленно охлаждают. После этого ее подвергают нормализации, закалке и отпуску. Науглероживающей средой служат твердые карбюризаторы (мелкий древесный уголь в смеси с углекислым барием), жидкие соляные ванны (смесь поваренной соли, углекислого натрия, цианистого натрия и хлористого бария) и газы, содержащие углерод (природный, светильный и др.).

Цементованные детали подвергают закалке (820-850°С) и низкому отпуску (150-170°С).

Структура сердцевины деталей из углеродистых сталей — феррит, перлит, а из легированных сталей — низкоуглеродистый мартенсит, троостит или сорбит с твердостью HRC 20-40 в зависимости от марки стали и размеров детали. Для повышения твердости поверхностных слоев, предела выносливости и сопротивляемости истиранию направляющие подвергают поверхностному упрочнению. Основное назначение поверхностной закалки — повышение твердости, износостойкости и предела выносливости разнообразных деталей (зубьев шестерен, шеек валов, направляющих станин металлорежущих станков и др.). Сердцевина детали после поверхностной закалки остается вязкой и хорошо воспринимает ударные и другие нагрузки. Индукционный нагрев ТВЧ наиболее распространенный, производительный и прогрессивный способ закалки деталей разнообразной конфигурации. Кроме того, к преимуществам этого способа относят возможность полной автоматизации процесса закалки; отсутствие выгорания углерода и других элементов, а также заметного окисления и образования окалины; достаточно точное регулирование глубины закаленного слоя. Рис.8. Схема нагрева ТВЧ Твердость поверхностного слоя закаленного металла при нагреве ТВЧ на 3-4 единицы HRC выше, чем твердость, получаемая при обычной объемной закалке. Для закалки ТВЧ используют обычные углеродистые стали, содержащие 0,4% углерода и выше, так как в противном случае поверхностный слой детали не получит необходимой твердости. В итоге подвергнув сталь цементации и поверхностной закалке ТВЧ, она получила необходимые для направляющих свойства, такие как прочность и твердость, износостойкость, высокий предел выносливости. После цементации и термической обработки твердость поверхностных слоев составляет (НB140 — 160).

Заключение Направляющие можно изготавливать как из чугуна, так и из сталей, но при этом необходимо правильно подобрать термическую поверхностную обработку. При правильном выборе термической обработки можно достичь более высоких показателей ценных качеств стали. Сталь так же обладает боле высокой точностью, износостойкостью и прочностью чем чугун. |