Диффузионная сварка широко применяется в машиностроении. Отличительной особенностью является применение относительно высоких температур нагрева и сравнительно низких удельных сжимающих давлений при изотермической выдержке от нескольких минут до нескольких часов.

Формирование диффузионного соединения определяется такими процессами, как взаимодействие нагретого металла с газами окружающей среды, очистка свариваемых поверхностей от оксидов, развитие высокотемпературной ползучести и рекристаллизации.

Для уменьшения скорости окисления свариваемых заготовок и создания условий очистки контактных поверхностей от оксидов при сварке могут быть применены газы – восстановители, расплавы солей, флюсы, обмазки, чаще вакуум или инертные газы.

Сближение свариваемых поверхностей происходит за счет пластической деформации микровыступов и поверхностных слоев, обусловленных приложением внешних сжимающих напряжений и нагревом металла.

В процессе деформации свариваемых поверхностей происходит их активация и при развитии физического контакта между ними реализуется их схватывание.

При диффузионной сварке одноименных металлов сварное соединение достигает равнопрочности основному материалу и том случае, когда структура зоны соединения не отличается от структуры основного материала. Для этого в зоне контакта должны образовываться общие для соединяемых зерна. Это возможно за счет миграции границ зерен, осуществляемой либо путем рекристаллизации обработки, либо путем собирательной рекристаллизации.

Соединяемые заготовки могут быть весьма различны по своей форме и иметь компактные или развитые поверхности контактирования. Геометрические размеры свариваемых деталей находятся в пределах от нескольких микрон до нескольких метров.

Диффузионная сварка —

В зависимости от напряжений, вызывающих деформацию металла в зоне контакта и определяющих процесс формирования диффузионного соединения различают сварку с высокоинтенсивным и низкоинтенсивным силовым воздействием. В первом случае сварочное давление создают с помощью пресса, снабженного вакуумной камерой и нагревательным устройством. Но такие установки позволяют сваривать детали ограниченных размеров (до 80 мм).

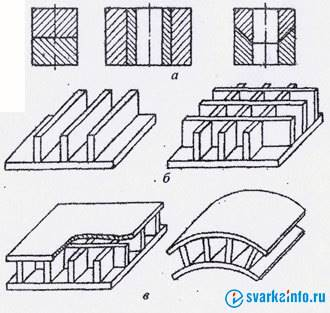

Для исключения возможности потери устойчивости свариваемых элементов, передачи давления в зону сварки и создания условий локально-направленной деформации свариваемого металла в зоне стыка диффузионную сварку осуществляют в приспособлениях с использованием для заполнения межреберных пространств технологических вкладышей и блоков, которые после сварки убирают химтравлением или демонтируют.

Сварные соединения и сварные швы

... неплавящимся электродом, дуга горит между электродом и свариваемым металлом в защитном инертном газе. Сварочная проволока вводится в зону сварки со стороны. Сварка плавящимся электродам выполняется ... электрическую дугу для соединения и разъединения стали. Дуга Н.Н. Бенардоса горела между угольным электродом и свариваемым металлом. Присадочным прутком для образования шва служила стальная проволока. ...

Качество соединения зависит от температуры, давления, времени выдержки.

Диффузионные процессы, формирующие сварочное соединение, являются термически активируемыми, поэтому повышение температуры сварки стимулирует их развитие.

При сварке разнородных материалов увеличение длительности сварки может сопровождаться снижением механических характеристик соединения из-за развития процессов гетеродиффузии.

В настоящее время создано свыше 70 типов сварочных диффузионно-вакуумных установок, меняя камеру в этих установках, можно значительно расширить номенклатуру свариваемых узлов.

Параметры технологии процесса диффузионной сварки:

- температура сварки до 0,7-0,8 Т плавления;

- удельное усилие сжатия до 1-2 кгс/мм2 ;

- время нагрева деталей до температуры сварки;

- время охлаждения изделия;

- степень разряжения в вакуумной камере от 0,1 до 5·10-3 мм рт ст

Преимущества процесса сварки:

- возможность получения соединений однородных и разнородных материалов;

- малые деформации свариваемых деталей (5-7%);

- безотходная технология;

- экологически чистый процесс работы машин для диффузионной сварки;

- отсутствуют расходные материалы (дорогостоящие припои, флюсы, пасты);

- возможность получения соединения с большой площадью сварной зоны (ограничивается усилием привода сжатия установки);

- единственно надежные способ получения гибких медных шин, связей, компенсаторов путем омоноличивания мест под болтовое соединение;

- замена пайки на диффузионную сварку экономит дорогостоящие припои, значительно улучшает качество соединений: обеспечивает стабильный электрический контакт, переходное сопротивление соединения отсутствует, прочность, термическая и коррозионная стойкость увеличивается, внешний вид изделия безупречный, отсутствует окалина и следы побежалости;

- диффузионная сварка меди с серебряной и никелевой фольгой заменяет гальванические покрытия

Области применения:

- изделия низковольтной и высоковольтной аппаратуры (например, контакторы электромагнитные; разъединители; масляные, вакуумные и автоматические выключатели; контакты; пускатели; комплектные трансформаторные подстанции КТП; высоковольтные камеры КСО для комплектно-распределительных устройств КРУ и т.д.);

- шинопроводы, гибкие шины, связи, компенсаторы, токоподводы;

- оконцевание проводов и кабелей (замена кабельных наконечников);

- композиционные материалы с заданными свойствами;

- элементы скважинных насосов (биметаллическое седло и шток клапана);

- трансформаторы и электрические машины.

Технологическая маршрутная карта.

Настоящий типовой технологический процесс дает описание формирования диффузионного соединения однородных материалов и оборудования и оборудования для его реализации.

1. Характеристика и технические требования к исходным материалам.

Соединение деталей посадкой с натягом (прессовое соединение)

... могут изменяться действительные нагрузочные способности соединения и напряжений деталей. Пределы рассеивания натяга уменьшаются с повышением классов точности изготовления деталей. Вероятность минимальных и максимальных ... разность температур t нагрева втулки или охлаждения вала, обеспечивающую свободную сборку, подсчитывают по формуле прессовое соединение натяг где N max -- наибольший натяг ...

1.1. Отличительная особенность диффузионной сварки от других способов сварки давлением — относительно высокие температуры нагрева (0,5-0,7 Т пл ) и сравнительно низкие удельные сжимающие давления (0,5-0 МПа) при изотермической выдержке от нескольких минут до нескольких часов.

2. Типовой технологический процесс сварки однородных материалов из меди.

2.0. Технологическая схема диффузионной сварки дана в приложении 1.

2.1. Последовательность технологического процесса:

2.1.1. Предварительная подготовка поверхности:

1. обезжиривание трихлорэтиленом;

2. промывка горячей и дистиллированной водой;

3. сушка.

2.1.2. Установка вручную свариваемых деталей в вакуумную камеру, закрытие дверцы камеры.

2.1.3. Откачка воздуха из камеры.

2.1.4. Сближение свариваемых поверхностей.

2.1.5. Нагрев деталей до температуры сварки ≈600-800 ˚С

2.1.6. Подача сжимающего давления 1-2 кгс/мм² на заданный период времени 3-15 мин.

2.1.7. Охлаждение соединения в вакууме.

2.1.8. Напуск воздуха в камеру.

3. Оборудование, оснастка и инструменты.

3.1. Специализированные установки и машины диффузионной сварки состоят из источника питания; вакуумной и электрической систем; системы охлаждения вакуумной камеры, свариваемых деталей и электродов; привода усилия сжатия; гидравлической или пневматической системы привода усилия сжатия. Электроконтактный нагрев деталей в процессе сварки осуществляется переменным или постоянным током. Система управления установкой выполняется на базе релейной или микропроцессорной техники.

4. Контроль качества.

4.1. Определение визуального соответствия на внешний вид. 4.2. Определение прочности шва на разрыв с помощью разрывной машины. 4.3. Определение на вакуумную плотность (герметичность) гелиевым течеискателем.

5. Требования техники безопасности и промышленной санитарии.

5.1. При работе за специализированными установками и вакуумными печами диффузионной сварки необходимо руководствоваться следующими нормативными материалами:

- А) /«Производственные здания промышленных предприятий. Нормы проектирования»/ СНиП, П-М, 2-74/;

- Б) /«Противопожарные требования. Основные положения проектирования»/ СНиП, П-Е, 7-74/;

- В) /«Отопление, вентиляция и кондиционирование воздуха. Нормы проектирования»/ СНиП, П-Е, 7-74/;

- Г) /«Внутренний водопровод производственных и вспомогательных зданий промышленных предприятий. Нормы проектирования»/ СНиП, П-Г, 2-74/.

5.2. Меры безопасности при эксплуатации и техническом обслуживании линии. 5.2.1. Эксплуатация прессов, работающих под давлением, разрешается персоналу, имеющему удостоверения о прохождении «Правил эксплуатации прессов, работающих под давлением». 5.2.2. Все оборудование линии должно иметь надежное заземление и в процессе эксплуатации регулярно проверяться. 5.2.3. Запрещается находиться в зоне вакуумной и электрической систем без предохранительной одежды, очков, респиратора. 5.2.4. Перед пуском машин в эксплуатацию каждый раз необходимо производить проверку работы системы охлаждения вакуумной камеры, свариваемых деталей и электродов, привода усилия сжатия, гидравлической и пневмонической системы сжатия. 5.2.5. Перед пультом электроуправления должны быть диэлектрические коврики. 5.2.6. При работе системы шкафы пультов управления должны быть закрыты на ключ. 5.2.7. Электрическую систему обязательно отключать при неработающих машинах. 5.2.8. При работе с трибоэлектрическим зарядным устройством генерируемый постоянный ток необходимо отводить на землю.

Общие сведения о сварке

... деталей осуществить легче, если нагревать место соединения. Источником тепла (при сварке с местным нагревом) служит электрический ток, газовое пламя, химическая реакция, механическое трение, при сварке с общим ... счет организационных и технических мероприятий, а также применения специальных способов сварки: трением, холодной, диффузионной, лазерной и др. Все это дает большие возможности увеличения ...

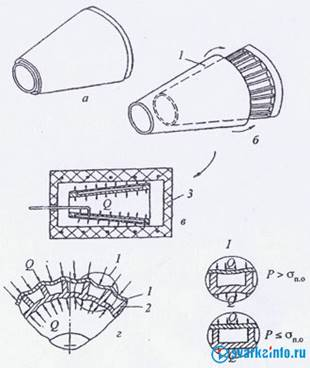

Приложение 1.

Технологическая схема диффузионной сварки: а – требуемая конструкция; б – заготовки для сварки; в – сборка; г – сварка; д – готовая конструкция; 1 – несущая обшивка; 2 – готовый заполнитель; 3 – технологические листы; 4 – мембрана.