Сварка трубопроводов производится по ГОСТ 16037-80.

Данный стандарт распространяется на сварные соединения трубопроводов из сталей и устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами и арматурой.

Стандарт не распространяется на сварные соединения, применяемые для изготовления самих труб из листового или полосового материала.

Требования настоящего стандарта являются обязательными.

В стандарте приняты следующие обозначения способов сварки:

- ЗП — дуговая сварка в защитном газе плавящимся электродом;

- ЗН — дуговая сварка в защитном газе неплавящимся электродом;

- Р — ручная дуговая сварка;

- Ф — дуговая сварка под флюсом;

- Г — газовая сварка.

Для конструктивных элементов труб, арматуры и сварных соединений приняты следующие обозначения:, s 1 — толщины стенок свариваемых деталей;

- зазор между кромками свариваемых деталей после прихватки;

- ширина сварного шва;

- выпуклость сварного шва;

- толщина подкладного кольца;

- а — толщина шва;

- с — притупление кромки;

- В — ширина нахлестки;

- длина муфты;

- катет углового шва;

- 1 — катет углового шва со стороны разъема фланца;n — наружный диаметр трубы;

- фаска фланца.

Основные типы сварных соединений должны соответствовать ГОСТ 16037-80

Конструктивные элементы и их размеры должны соответствовать указанным в таблицах стандарта.

Для угловых швов в таблицах ГОСТа приведен расчетный катет.

В зависимости от назначения и условий работы к трубам и их соединениям предъявляют определенные требования, установленные ГОСТом или специальными техническими условиями. В настоящее время наша промышленность выпускает сварные и бесшовные (цельнокатаные) трубы, при этом производство сварных труб как наиболее производительное и экономичное непрерывно возрастает. Сварные трубы, применяемые при прокладке магистральных и производственных (так называемых технологических) трубопроводов, изготовляют с наружным диаметром от 6 до 1400 мм при толщине стенки от 0,3 до 25 мм.

Технологический процесс газовой сварки стыковых соединений труб с поворотом на

... также нормы и правила контроля сварных соединений трубопроводов, условия их выбраковки и ремонта. Цель письменной экзаменационной работы: изучить и описать технологический процесс газовой сварки стыковых соединений труб с поворотом на 90. Задачи ...

Сварные трубы изготовляют по ГОСТ 10704-63, 10705-63, 10706-76, 10707-73 и 8696-74. Их выпускают с прямым продольным сварным швом или со спиральным швом. Трубы с прямым продольным швом изготовляют из листовой стали. Горячекатаные листы правят в обычных валковых правильных машинах. Затем на специальных дробеструйных установках зачищают свариваемые кромки от ржавчины и окалины на ширину 30 …50 мм.

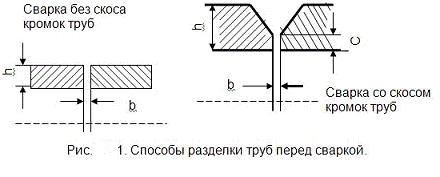

Разделку кромок под сварку производят на кромкострогальных станках. При этом скашивают кромки так, чтобы после формовки образовался угол разделки в пределах от 30 до 60° в зависимости от толщины заготовки. При двустороннем сварном шве угол внутренней разделки несколько больше угла наружной разделки, а притупление кромок составляет 3 … 5 мм.

Формовку листов под сварку производят на листозагибочных вальцах или прессах. Затем заготовку подают к сварочному стану. Соединение кромок заготовки можно производить либо автоматической сваркой под флюсом, либо контактной сваркой сопротивлением или оплавлением. Чаще всего применяют стан автоматической сварки под флюсом, который имеет устройство для сближения кромок заготовки и подачи ее под сварку, сварочную головку и устройство для подачи флюса в разделку кромок шва и отсоса неиспользованного флюса.

При соединении кромок тонкостенных труб часто применяют прессовую сварку с индукционным нагревом свариваемых кромок заготовки. Трубы со спирально-сварным швом диаметром до 1200 мм изготовляют из узкого листа. Это имеет большое экономическое значение, так как снижается себестоимость производства труб. Важным преимуществом спирально-сварных труб являются высокие механические свойства, позволяющие изготовлять трубы из более тонкой листовой заготовки. При этом экономия металла по сравнению с прямо-шовными трубами достигает 30 … 35%.

Трубы, используемые для магистралей, работающих под давлением до 2,53 МПа (25 кгс/см2), изготовляют из мартеновских сталей МСт2, МСтЗ и МСт4. Для магистральных газовых и нефтяных трубопроводов применяют трубы из низколегированных сталей марок 14ГН, 14ХГН, 14ХГС, 15ХГН, 19Г и МК. Эти стали обладают пределом прочности до 500 МПа (50 кгс/мм2) при относительном удлинении 18 … 20% и ударной вязкости при 40° С до 294 кДж/м2 (3 кгс-м/см2).

Сортаментом предусмотрены наружные диаметры труб 529, 630, 720, 820 и 1020 мм и толщина стенки 6, 7, 9, 10, 11, 12, 13, 14 мм. Цельнокатаные трубы также изготовляют из низкоуглеродистой мартеновской стали МСтЗ и МСт4 с пределом прочности 350 … 550 МПа ’35 … 55 кгс/мм2) и относительным удлинением 20 … 25%. Сортаментом предусмотрены наружные диаметры 168, 219, 273, 325, 377 и 426 мм и толщина стенки 4,5 … 12 мм. Магистральные трубопроводы нефтяных заводов, работающие при высоких и низких температурах, а также трубопроводы для транспортирования жидких и газовых агрессивных веществ, монтируют из цельнокатаных труб. Их изготовляют из легированных жаропрочных и нержавеющих сталей. Наиболее часто применяют стали 10Г2, 12МХ, 15ХМ, 12Х1МФ, Х5, ХБВФ, 12Х5М, ЗОХМ, ЭЙ-578, 1Х19Н9Т, Х18Н12М2Т, Х17, Х28.

Для магистральных трубопроводов и трубопроводов нефтезаводов, предназначенных для сред, вызывающих коррозию, применяют трубы из алюминия и его сплавов. Для этих труб ГОСТ 18475-73 и 18482-73 устанавливают сортамент, предусматривающий наружные диаметры 120, 150, 180, 200, 220, 250, 280 мм и толщину стенки 10, 15, 20, 25, 30 мм.

Оборудование и технология для механизированной сварки

... вид сварки может применяться как для проведения сварки неповоротных стыков трубопроводов, так и для выполнения соединений типа «труба-труба», «труба-арматура», а также «труба-комплектующие трубопровода». Для каждой ... группу порошковых проволок марки Innershield, рекомендованных для сварки стыков магистральных и промысловых трубопроводов. Она способна обеспечить качественное выполнение сварных ...

Фасонные части различного назначения, штампованные, гнутые или сварные, предназначены для сборки магистральных и особенно заводских производственных трубопроводов. Фасонные части применяют для углов поворота, участков ответвления, обвязки различных аппаратов, насосов и других устройств. При монтаже труб диаметром до 529 мм применяют крутоизогнутые угольники, двойники, тройники и переходы, изготовляемые из стали 20 путем протяжки или штамповки. Для коррозионно-стойких трубопроводов фасонные части изготовляют из сталей 12Х5МА и 1Х18Н9Т. Крутоизогнутые угольники выпускают с наружным диаметром от 48 до 529 мм при толщине стенок от 4,5 до 12 мм и среднем радиусе от 80 до 500 мм. Большое применение получают сварные фасонные части. При этом к качеству сварки предъявляют высокие требования, особенно при монтаже трубопроводов высокого давления. Сварные отводы чаще всего делают из нескольких частей. При этом для удобства монтажа концы труб, привариваемых к отводам, делают с косым срезом Трубопроводы высокого давления (свыше 10 МПа или 100 кгс/см2) монтируют с помощью литых или кованых фасонных частей

1. Технология электросварки трубопроводов

При монтаже магистральных и производственных (технологических) трубопроводов основным способом соединения труб является сварка. При этом сварку трубопроводов, работающих при давлении более 71 кПа (0,7 кгс/см2),производят с соблюдением правил Госгортехнадзора. Согласно этим правилам к сварке трубопроводов допускаются сварщики, прошедшие специальную подготовку и имеющие соответствующие удостоверения.

Сварку разрешается производить при температуре окружающего воздуха не ниже -20° С, так как при более низких температурах происходит интенсивное насыщение расплавленного металла шва газами (особенно кислородом и водородом).

Что вызывает значительную пористость и снижает механическую прочность сварного шва. Трубы из легированных сталей разрешается сваривать при температуре не ниже — 10° С, так как эти стали склонны закаливаться на воздухе с образованием закалочных трещин, иногда выходящих за границы сварного шва.

Рабочее место сварщика должно быть защищено от ветра, дождя и снега. Основным типом сварного соединения труб является V-образное или чашеобразное стыковое соединение.

На качество сварного соединения существенно влияет подготовка кромок труб к сварке и качество сборки стыков.

Таблица 1

Подготовка труб к сварке включает правку свариваемых концов, очистку кромок от грязи, масла и окислов и сборку под сварку. Для правки свариваемых концов труб применяют различные приспособления механического, гидравлического и пневматического типов. Большое распространение получили расширители, состоящие из гидравлического домкрата с радиальными колодками, вставляемыми во внутрь трубы. С помощью ручного насоса повышают давление в цилиндре домкрата, в результате чего колодки раздвигаются и, упираясь в стенки трубы, выпрямляют их. Максимальное усилие достигает 784 Н (80 кгс), а правка трубы занимает 4 … 6 мин. Кромки труб обрабатывают на заводах-изготовителях со снятием фаски под сварку. Обычно угол скоса составляет 25 … 30°. При отсутствии скоса кромок необходимо снять фаску резцом или резаком-труборезом. В полевых условиях получили большое применение специальные трубообрезные приспособления. Для кислородной резки стальных труб диаметром до 1620 мм с повышенной точностью часто используют машину «Спутник-3». Машиной можно резать трубы диаметром от 194 до 1620 мм при толщине стенок от 5 до 75 мм. Скорость резки от 150 до 750 мм/мин, потребляемая мощность 100 Вт, масса 20,8 кг. Машину обслуживает один человек. Очистку свариваемых кромок производят следующим образом. Масло, праймер и органические покрытия удаляют бензином или специальным растворителем. От грязи и ржавчины кромки очищают с помощью стальных щеток или абразивных кругов. Сборка стыков под сварку заключается в совмещении кромок труб таким образом, чтобы совпадали поверхности свариваемых труб и не была нарушена ось нити трубопровода. При этом зазор между кромками должен быть одинаковым по всему контуру свариваемого шва. Сборка и центровка может быть выполнена вручную, но такой способ очень трудоемкий и не дает требуемой степени точности. В настоящее время в практике применяют специальные приспособления, называемые центраторами.

Технология сварки кольцевого стыка трубопровода из труб диаметром 219х8 мм

... кольцевого стыка Общие требования Характеристика труб и соединительных деталей для строительства и ремонта трубопроводов Трубы, детали трубопроводов, запорная арматура и сварочные материалы, применяемые при выполнении сварочных работ ... в среде защитных газов предназначена для сварки заполняющих и облицовочного (облицовочных) слоев шва неповоротных стыков труб диаметром от 426 до 1220 мм с ...

Рис. 3 Центраторы для сборки трубопроводов

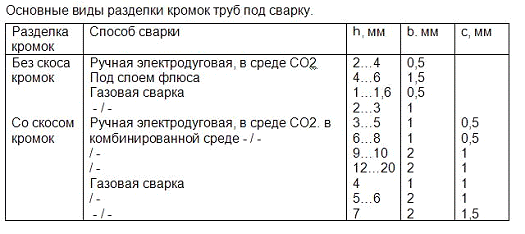

Для сборки стыков магистральных труб большого диаметра применяют внутренние центраторы, которые базируют сборку по внутренней поверхности труб. Наружные центраторы базируют сборку по наружной поверхности труб и поэтому более просты по конструкции. Однако при большой разностенности труб и их эластичности наружный центратор не обеспечивает должного качества сборки. После сборки прихватывают стыки сварными швами длиной 60 … 80 мм и с расстоянием между прихватками от 300 до 400 мм при диаметре трубы более 300 мм. Прихватки выполняют аккуратно и такими же электродами, какими будет заварен стык; это обеспечивает однородность наплавленного металла и хорошее качество шва. При сборке внутренним центратором можно рекомендовать вместо прихватки сплошную заварку корня шва в виде первого слоя. Это особенно желательно при низких температурах окружающего воздуха вызывающих большие внутренние напряжения и образование закалочных структур и трещин в металле шва.

Способы и режимы сварки

Ручную дуговую сварку трубопроводов, несмотря на небольшую толщину соединяемых кромок, выполняют в 2 … 3 слоя. Многослойная сварка обеспечивает хороший провар корня шва и значительно повышает плотность сварного соединения.

Ручную сварку производят с поворотом свариваемых стыков (так называемая сварка поворотных стыков) и без поворота стыков (сварка неповоротных стыков).

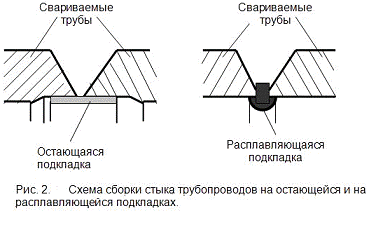

Сварку поворотных стыков производят следующим образом. Первый слой должен быть наложен так, чтобы обеспечить хорошее проплавление и провар корня шва. При этом для уменьшения образования грата внутри стыка рекомендуется производить сварку в следующей последовательности. Заваривают первым слоем участки от точки 1 до точки 2 и от точки 4 до точки 3 на всех стыках соединяемой секции труб. Затем секцию поворачивают на 90° и производят заварку участков от точки 4 до точки прихватки и от точки 3 до точки 2. Чтобы не допустить прожога металла, сварку первого слоя производят электродом диаметром 4 мм при величине сварочного тока 120 … 140 А. Хорошие результаты дают электроды с покрытием УОНИ-13/45, УОНИ-13/55, СМ-11 и ВСЦ-1. Последующие слои наплавляют электродом диаметром 5 … 6 мм при токе 200 … 250 А. Слои наваривают в одном направлении с постепенным поворачиванием свариваемой секции.

Возникновение и развитие сварки

... сварка Плазменной сваркой Лазерная сварка. Холодная сварка металлов. Сварка трением Высокочастотная сварка Сварка ультразвуком. Сварка взрывом Сварочный полуавтомат А-547У. Полуавтомат А-547У предназначен для сварки в среде углекислого газа. Он позволяет производить сварку стыковых соединений металла ...

Сварку неповоротных стыков (так называемых потолочных) производят при соединении сваренных секций в одну плеть и окончательном завершении линий трубопровода. Первый слой (внутренняя окружность — швы 1, 2,3) заваривают снизу вверх, а последующие (наружная окружность — швы 1′, 2′, 3′) — либо снизу вверх, либо сверху вниз (швы 4, 5, 6, 7).

Рис.4 Последовательность наложения швов

Последовательность наложения сварных швов при соединении труб диаметром более 700 мм показана на рис. 4. При сварке особенно важно смещение замыкающих участков в смежных слоях шва (так называемых замков).

Они должны отстоять друг от друга не менее чем на 60 … 100 мм, а в потолочной части удобнее заканчивать заварку шва на расстоянии 50 … 70 мм от нижней точки трубы. При невозможности выполнить сварку неповоротных стыков потолочным швом применяют комбинированный способ сварки стыка со вставкой 2, при котором нижнюю часть шва заваривают с внутренней стороны /, а затем заваривают верхнюю часть шва с наружной стороны 3. Электроды применяют такие же, что и при сварке поворотных стыков. Однако соединение неповоротных стыков является особо ответственной сваркой и выполняется высококвалифицированными сварщиками. При прокладке магистральных трубопроводов ручную сварку применяют для наложения первого слоя шва. Последующий слой заваривают автоматической сваркой под флюсом. Автоматическая сварка под флюсом дает более качественные швы при высокой производительности. Сварку можно выполнить за один проход. Однако неточности сборки, разностенность труб и разделки кромок шва не обеспечивают получения равнопрочного и плотного шва. Поэтому применяют двух и трехслойную сварку. Если первый слой заваривают ручной сваркой, то автоматическую сварку производят в один или два слоя.

Чтобы предупредить протекание расплавленного металла во внутрь трубы, сварку выполняют при наименьших зазорах от 1 до 2 мм при толщине стенки труб от 5 до 25 мм. Кроме того, первый слой следует наваривать так, чтобы получить плоскую или несколько вогнутую поверхность шва. Это обеспечивает лучший провар корня шва и более качественное формирование последующего слоя. Автоматическую сварку трубопроводов выполняют электродной проволокой диаметром 2 мм при сварочном токе 300 … 500 А (в зависимости от толщины свариваемых кромок трубы).

Для труб диаметром 1020 мм (толщина стенок 12 мм) применяют сварочную проволоку диаметром 3 мм при сварочном токе 800… 950 А. Автоматическую сварку под флюсом производят трактором или сварочной головкой, а полуавтоматическую — сварочными полуавтоматами ПШ-5 или ПШ-54. При сварке поворотных стыков труб большое применение получили сварочные установки ПТ-56 киевского завода Главгаз СССР и ПТ-1000 (для труб большого диаметра).

Перевозки металла и труб

... При перевозках труб, используемых в жилищном и промышленном строительстве и требующих особой осторожности при погрузке, транспортировке и разгрузке (асбоцементные трубы, металлические трубы, покрытые ... нейтральным настилом. 4 При перевозке металлов и металлоизделий грузоотправители и грузополучатели должны обеспечить выполнение погрузочно-разгрузочных работ механизированным способом. При наличии ...

Они характеризуются следующими данными. Сварку стыков в потолочном положении выполняют с подачей флюса в зону соединения с помощью шнека. Такие установки разработаны Всесоюзным научно-исследовательским институтом по строительству магистральных трубопроводов (ВНИИСТ).

Для труб диаметром до 700 мм широкое применение получили автоматы АДМ-3. Специальный пантограф в процессе сварки обеспечивает плотное прижатие сварочной головки к месту стыка. Копировальное устройство и ручной корректор позволяют регулировать положение головки относительно разделки кромок шва. Подача электродной проволоки и вращение шнека для флюса осуществляется двигателем постоянного тока типа СЛ-571 мощностью 95 Вт, напряжением 24 В и регулируется реостатом, установленным в щитке управления. Реостат включен в цепь обмотки возбуждения электродвигателя. Дуговую сварку трубопроводов в защитном газе производят неплавящимися и плавящимися электродами в аргоне и углекислом газе, г Сварку труб из жаропрочных и нержавеющих сталей производят Сварку труб из жаропрочных и нержавеющих сталей производят полуавтоматами ПШВ-1. Сварку этих сталей плавящимся электродом производят полуавтоматами типа ПШП. Сварку трубопроводов в углекислом газе осуществляют полуавтоматами типа А-547. ВНИИСТ разработал более совершенный полуавтомат ПТВ-1, состоящий из пистолета, кассеты и пульта управления. Для регулирования подачи электродной проволоки редуктор вращается от электродвигательная скорость подачи электродной проволоки достигает 400 м/ч. Полуавтомат дает устойчивый процесс сварки при диаметре электродной проволоки от 1,0 до 1,2 мм и сварочном токе 250 А. Аргонодуговую сварку для соединения поворотных стыков труб производят автоматами АГП-2. Автомат состоит из сварочной головки с электродвигателем постоянного тока и механизмом подачи электродной проволоки, пульта управления и газовой горелки. При диаметре проволоки от1,0 до 2,5 мм и скорости подачи от 1,7 до 13 м/мин величина тока достигает 400 А. Для сварки неповоротных стыков большое применение получили автоматы АТВ конструкции НИАТ, состоящие из сварочной головки и пульта управления. Автомат крепится на трубе при помощи центрирующей призмы и откидного зажима. Перемещение автомата вдоль свариваемого шва и подача электродной проволоки осуществляется электродвигателем постоянного тока. Управление автоматом дистанционное. Электродная проволока диаметром 2 мм подается со скоростью от 10 до 40 м/ч. Максимальный Сварочный ток достигает 250 А При сварке труб из углеродистых и низколегированных сталей автомат, снабжается горелкой с двойным кольцевым соплом: центральным для аргона и внешним для углекислого газа. Успешно применяется автомат АС-59 конструкции ВНИИСТ, смонтированный на самоходной тележке с цепным механизмом для крепления и перемещения автомата в процессе сварки шва. Свариваемый стык собирают при минимальных зазорах в пределах 0,5 … 1,0 мм. Тонкостенные трубы сваривают, как правило, без разделки кромок. Кромки труб с большей толщиной стенки скашивают под углом 20 … 30°. Для сварки нержавеющих сталей применяется электродная проволока диаметром 0,8 … 1,2 мм марки Св-06Х19Н9Т. При сварке неплавящимся электродом присадочным материалом служит проволока Св-01Х19Н9, Св-04Х19Н9 и Св-07Х19Н10Б. Заварку первого слоя производят неплавящимся вольфрамовым электродом без присадочного металла, что обеспечивает хороший провар корня шва. Последующие слои заваривают вольфрамовым электродом с присадочной проволокой или плавящимся электродом. Струя газа должна быть спокойной и полностью охватывать зону соединения. При ветрах и сквозняках необходимо применять защитные меры (щиты, палатки и др.) и увеличить давление и скорость истечения газа. Контактную сварку труб производят стыковым способом с помощью специального кольцевого трансформатора, разработанного Институтом электросварки им. Е. О. Патона. Магнитопровод трансформатора имеет вид кольца, охватывающего свариваемый стык по всей окружности. Первичная и вторичная обмотка смонтированы на магнитопроводе симметрично по всему периметру. Концы вторичной обмотки выведены на контактные башмаки, через которые сварочный ток подводится к концам свариваемых труб у их стыка. Такое устройство обеспечивает равномерное распределение тока по всему сечению стыкуемых поверхностей. Трансформатор имеет жесткую внешнюю характеристику, поэтому при оплавлении свариваемых стыков, когда контактируемая поверхность увеличивается, величина тока возрастает. Это значительно ускоряет процесс сварки, уменьшает количество расплавленного металла, снижает величину грата. Необходимая мощность может быть определена из расчета от 0,15 до 2 кВ

Газовая сварка и резка

... резчиком, должен хорошо изучить процессы газовой сварки и резки, свойства свариваемых металлов и применяемых при сварке материалов и газов, устройство и правила обращения со сварочной аппаратурой, овладеть техникой сварки различных металлов. Он должен освоить методы ...

— А на 1 см2 площади сечения стыкуемых поверхностей. Величина сварочного тока в зависимости от диаметра трубы выбирается в пределах 300 … 750 А. Скорость оплавления достигает 0,6 мм/с. Величина оплавления — в пределах 20 … 25 мм. Усилие сжатия зависит от давления масла в системе механизма осадки, которое устанавливается в пределах 4 … 4,5 МПа (40 … 45 кгс/см2).

Сварка трубопроводов в условиях низких температур сопряжена со следующими трудностями. Большие скорости охлаждения и кристаллизации наплавляемого металла затрудняют выход газов и шлаковых включений на поверхность металла шва. Вследствие этого повышается хрупкость металла и склонность его к образованию закалочных структур и даже трещин, выходящих из околошовных зон в основной металл трубы. Снижение пористости и хрупкости металла шва может быть достигнуто применением электродов УОНИ-13/45, УОНИ-13/55, СМ-11, ВСЦ-1, которые даже при низких температурах дают вязкий и пластичный наплавляемый металл. Электроды перед применением должны быть тщательно просушены. При автоматической сварке рекомендуется применять электродную проволоку, легированную марганцем и кремнием. Марганец и кремний, являясь хорошими раскислителями, способствуют снижению газонасыщенности металла шва. Флюс необходимо хорошо прокаливать при температуре 250 … 300° С с последующим восстановлением грануляции. Для автоматической сварки можно рекомендовать керамический флюс, разработанный ВНИИСТ, марки КВС-19, позволяющий получать хорошие сварные швы при температуре до -30° С. Все работы, связанные с подготовкой и сборкой свариваемых труб, должны выполняться с особой осторожностью и точностью, чтобы не вызвать больших напряжений в сварных соединениях. Кромки труб тщательно очищают от снега и льда. Стыки труб перед правкой нагревают до светло-красного каления. Сварку выполняют при минимально возможных зазорах, чтобы получить при наложении первого слоя хороший провар корня шва. Сварочный ток устанавливают на 10 … 20% больше нормального, что обеспечивает хороший провар металла и снижает скорость охлаждения металла шва. Вследствие этого снижается опасность трещинообразования. В ряде случаев для этих же целей применяют местный предварительный нагрев стыков труб до температуры 150… 200° С. Трубы из низколегированных сталей 14ХГС, 14ГС, 19Г и МК сваривают при низких температурах удовлетворительно и получают швы хорошего качества.

Сварка в защитных газах

... с более резким переходом к основному металлу, чем при сварке под флюсом. Сварка изделий из низкоуглеродистых и низколегированных сталей в защитных газах, как правило, выполняется проволокой марки Св-08Г2С. Для этой ...

2. Технология газовой сварки горизонтальных швов

Газовая сварка сравнительно проста, не требует сложного, дорогого оборудования и источника электроэнергии.

Недостатком газовой сварки является меньшая по сравнению с дуговой скорость нагрева металла и большая зона теплового воздействия на металл. При газовой сварке концентрация тепла меньше, а коробление свариваемых деталей больше.

Вследствие сравнительно медленного нагрева металла пламенем и невысокой концентрации тепла производительность газовой сварки снижается с увеличением толщины свариваемого металла. Например, при толщине стали 1 мм скорость газовой сварки составляет около 10 м/ч, при толщине 10 мм — только 2 м/ч. Поэтому газовая сварка стали толщиной свыше 6 мм менее производительна, чем дуговая сварка.

Стоимость ацетилена и кислорода выше стоимости электроэнергии, поэтому газовая сварка обходится дороже электрической. К недостаткам газовой сварки относится также взрывоопасность и пожароопасность при нарушении правил обращения с карбидом кальция, горючими газами и жидкостями, кислородом, баллонами со сжатыми газами и ацетиленовыми генераторами. Газовую сварку применяют при следующих работах: изготовлении и ремонте изделий из стали толщиной 1-3 мм; сварке сосудов и резервуаров небольшой емкости, заварке трещин, вварке заплат и пр.; ремонте литых изделий из чугуна, бронзы, силумина; сварке стыков труб малых и средних диаметров; изготовлении изделий из алюминия и его сплавов, меди, латуни и свинца; изготовлении узлов конструкций из тонкостенных труб; наплавке латуни на детали из стали и чугуна; соединении ковкого и высокопрочного чугуна с применением присадочных прутков из латуни и бронзы, низкотемпературной сварке чугуна.

Газовой сваркой можно соединять почти все металлы, применяемые в технике. Чугун, медь, латунь, свинец легче поддаются газовой сварке, чем дуговой.

Техника газовой сварки

Газовой сваркой можно выполнять нижние, горизонтальные, вертикальные и потолочные швы. Наиболее трудно выполнять потолочные швы, так как в этом случае сварщик должен поддерживать и распределять по шву жидкий металл, используя давление газов пламени. Наиболее часто газовой сваркой выполняют стыковые соединения, реже угловые и торцовые соединения. Газовой сваркой не рекомендуется выполнять соединения внахлестку и тавровые, так как они требуют интенсивного нагрева металла и сопровождаются повышенным короблением изделия.

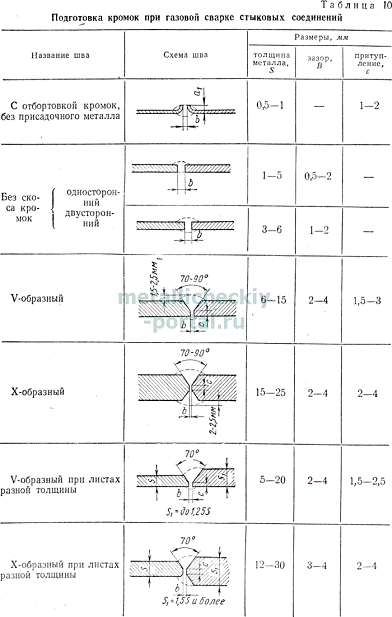

Отбортованные соединения тонкого металла сваривают без присадочной проволоки. Применяют прерывистые и непрерывные швы, а также швы однослойные и многослойные. Перед сваркой кромки тщательно очищают от следов масла, краски, ржавчины, окалины, влаги и прочих загрязнений. В табл. 10 показана подготовка кромок при газовой сварке углеродистых сталей стыковыми швами.

Перемещение горелки при сварке

Пламя горелки направляют на свариваемый металл так, чтобы кромки металла находились в восстановительной зоне, на расстоянии 2-6 мм от конца ядра. Касаться расплавленного металла концом ядра нельзя, так как это вызовет науглероживание металла ванны. Конец присадочной проволоки также должен находиться в восстановительной зоне или быть погруженным в ванну расплавленного металла. В том месте, куда направлен конец ядра пламени, жидкий металл давлением газов слегка раздувается в стороны, образуя углубление в сварочной ванне.

Термические виды сварки: электрошлаковая, газовая и дуговая сварка под флюсом

... и т. п. Толщина свариваемого металла составляет 50 – 2000 мм. Схема электрошлаковой сварки: Газовая сварка. При газопламенной обработке металлов в качестве источника теплоты используется газовое пламя – пламя горючего газа, ... высокой температуры шлака (до 2000°С) и расплавления кромок основного металла и электродной проволоки. Проволока вводится в зазор и подается в шлаковую ванну с помощью ...

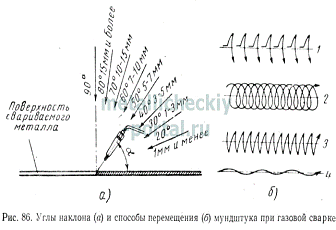

Скорость нагрева металла при газовой сварке можно регулировать, изменяя угол наклона мундштука к поверхности металла. Чем больше этот угол, тем больше тепла передается от пламени металлу и тем быстрее он будет нагреваться. При сварке толстого или хорошо проводящего тепло металла (например, красной меди) угол наклона мундштука а берут больше, чем при сварке тонкого или с низкой теплопроводностью. На рис. 86, а показаны углы наклона мундштука, рекомендуемые при левой (см. § 4 этой главы) сварке стали различной толщины.

На рис. 86, б показаны способы перемещения мундштука по шву. Основным является перемещение мундштука вдоль шва. Поперечные и круговые движения являются вспомогательными и служат для регулирования скорости прогрева и расплавления кромок, а также способствуют образованию нужной формы сварного шва.

Способ 4 (см. рис. 86, б) применяют при сварке тонкого металла, способы 2 и 3 — при сварке металла средней толщины. Во время сварки нужно стремиться к тому, чтобы металл ванны всегда был защищен от окружающего воздуха газами восстановительной зоны пламени. Поэтому способ 1, при котором пламя периодически отводится в сторону, применять не рекомендуется, так как при нем возможно окисление металла кислородом воздуха.

Основные способы газовой сварки

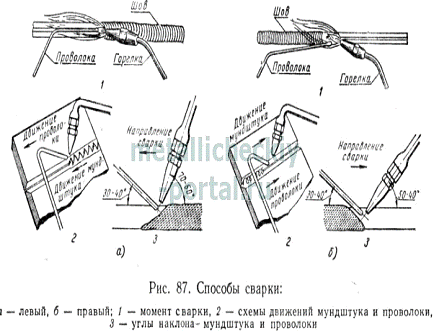

Правая сварка (рис. 87, б).

Горелку ведут слева направо, присадочную проволоку перемещают вслед за горелкой. Пламя направляют на конец проволоки и сваренный участок шва. Поперечные колебательные движения производят не так часто, как при левой сварке. Мундштуком делают незначительные поперечные колебания; при сварке металла толщиной менее 8 мм мундштук передвигают вдоль оси шва без поперечных движений. Конец проволоки держат погруженным в сварочную ванну и перемешивают им жидкий металл, чем облегчается удаление окислов и шлаков. Тепло пламени рассеивается в меньшей степени и используется лучше, чем при левой сварке. Поэтому при правой сварке угол раскрытия шва делают не 90°, а 60-70°, что уменьшает количество наплавляемого металла, расход проволоки и коробление изделия от усадки металла шва.

Правой сваркой целесообразно соединять металл толщиной свыше 3 мм, а также металл высокой теплопроводности с разделкой кромок, как, например, красную медь. Качество шва при правой сварке выше, чем при левой, потому что расплавленный металл лучше защищен пламенем, которое одновременно отжигает наплавленный металл и замедляет его охлаждение. Вследствие лучшего использования тепла правая сварка металла больших толщин экономичнее и производительнее левой — скорость правой сварки на 10-20% выше, а экономия газов составляет 10-15%.

Правой сваркой соединяют сталь толщиной до 6 мм без скоса кромок, с полным проваром, без подварки с обратной стороны. Мощность пламени при правой сварке берут от 120 до 150 дм 3 ацетилена в час на 1 мм толщины металла (стали).

Мундштук должен быть наклонен к свариваемому металлу под углом не менее 40°.

При правой сварке рекомендуется применять присадочную проволоку диаметром, равным половине толщины свариваемого металла. При левой сварке пользуются проволокой диаметром на 1 мм больше, чем при правой сварке. Проволока диаметром более 6-8 мм при газовой сварке не применяется.

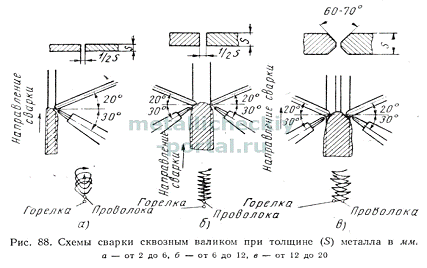

Сварка сквозным валиком (рис. 88).

Листы устанавливают вертикально с зазором, равным половине толщины листа. Пламенем горелки расплавляют кромки, образуя круглое отверстие, нижнюю часть которого заплавляют присадочным металлом на всю толщину свариваемого металла. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия, и так до тех пор, пока не будет сварен весь шов. Шов получается в виде сквозного валика, соединяющего свариваемые листы. Металл шва получается плотным, без пор, раковин и шлаковых включений.

Сварка ванночками. Этим способом сваривают стыковые и угловые соединения металла небольшой толщины (менее 3 мм) с присадочной проволокой. Когда на шве образуется ванночка диаметром 4-5 мм, сварщик вводит в нее конец проволоки и, расплавив небольшое количество ее, перемещает конец проволоки в темную, восстановительную часть пламени. При этом он делает мундштуком круговое движение, перемещая его на следующий участок шва. Новая ванночка должна перекрывать предыдущую на 1/3 диаметра. Конец проволоки во избежание окисления нужно держать в восстановительной зоне пламени, а ядро пламени не должно погружаться в ванночку во избежание науглероживания металла шва. Сваренные этим способом (облегченными швами) тонкие листы и трубы из малоуглеродистой и низколегированной стали дают соединения отличного качества.

Многослойная газовая сварка. Этот способ сварки имеет ряд преимуществ по сравнению с однослойной: обеспечивается меньшая зона нагрева металла; достигается отжиг нижележащих слоев при наплавке последующих; обеспечивается возможность проковки каждого слоя шва перед наложением следующего. Все это улучшает качество металла шва. Однако многослойная сварка менее производительна и требует большего расхода газов, чем однослойная, поэтому ее применяют только при изготовлении ответственных изделий. Сварку ведут короткими участками. При наложении слоев нужно следить за тем, чтобы стыки швов в различных слоях не совпадали. Перед наложением нового слоя нужно проволочной щеткой тщательно очистить поверхность предыдущего от окалины и шлаков.

Сварка окислительным пламенем. Этим способом сваривают малоуглеродистые стали. Сварку ведут окислительным пламенем, имеющим состав

Для раскисления образующихся при этом в сварочной ванне окислов железа применяют проволоки марок Св-12ГС, Св-08Г и Св-08Г2С по ГОСТ 2246- 60, содержащие повышенные количества марганца и кремния, которые являются раскислителями. Данный способ повышает производительность на 10-15%.

Сварка пропан — бутан-кислородным пламенем. Сварка ведется при повышенном содержании кислорода в смеси

![]()

с целью повышения температуры пламени и увеличения провара и жидкотекучести ванны. Для раскисления металла шва применяют проволоки Св-12ГС, Св-08Г, Св-08Г2С, а также проволоку Св-15ГЮ (0,5-0,8% алюминия и 1 — 1,4% марганца) по ГОСТ.

Исследованиями А. И. Шашкова, Ю. И. Некрасова и С. С.Ваксман установлена возможность использования в данном случае обычной малоуглеродистой присадочной проволоки Св-08 с раскисляющим покрытием, содержащим 50% ферромарганца и 50% ферросилиция, разведенного на жидком стекле. Вес покрытия (без учета веса жидкого стекла) составляет 2,8-3,5% к весу проволоки. Толщина покрытия: 0,4-0,6 мм при использовании проволоки диаметром 3 мм и 0,5-0,8 мм при диаметре 4 мм. Расход пропана 60-80 л/ч на 1 мм толщины стали, в = 3,5, угол наклона прутка к плоскости металла составляет 30-45°, угол разделки кромок 90°, расстояние от ядра до прутка 1,5-2 мм, до металла 6-8 мм. Этим способом можно сваривать сталь толщиной до 12 мм. Лучшие результаты получены при сварке стали толщиной 3-4 мм. Проволока Св-08 с указанным покрытием является полноценным заменителем более дефицитных марок проволоки с марганцем и кремнием при сварке пропан-бутаном.

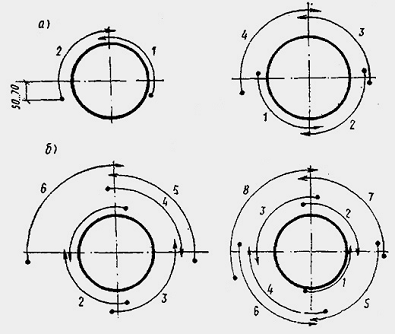

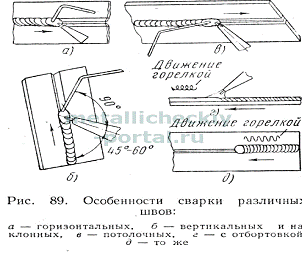

Особенности сварки различных швов. Горизонтальные швы сваривают правым способом (рис. 89, а).

Иногда сварку ведут справа налево, держа конец проволоки сверху, а мундштук снизу ванны. Сварочную ванну располагают под некоторым углом к оси шва. При этом облегчается формирование шва, а металл ванны удерживается от стекания.

Вертикальные и наклонные швы сваривают снизу вверх левым способом (рис. 89, б).

При толщине металла более 5 мм шов сваривают двойным валиком.

При сварке потолочных швов (рис. 89, в) кромки нагревают до начала оплавления (запотевания) и в этот момент вводят в ванну присадочную проволоку, конец которой быстро оплавляют. Металл ванны удерживается от стекания вниз прутком и давлением газов пламени, которое достигает 100-120 гс/см 2 . Пруток держат под небольшим углом к свариваемому металлу. Сварку ведут правым способом. Рекомендуется применять многослойные швы, свариваемые в несколько проходов.

Сварку металла толщиной менее 3 мм с отбортованными кромками без присадочного металла производят спиралеобразными (рис. 89, г) или зигзагообразными (рис. 89, д) движениями мундштука

3. Техника безопасности при выполнении огневых работ

труба сварка газовый шов

Техника безопасности при дуговой электросварке

Работа электросварщика сопряжена с рядом возможных вредных и опасных воздействий на его организм. Для ослабления и устранения вредностей и опасностей, связанных с выполнением процесса дуговой электросварки, необходимо строгое выполнение установленных правил охраны труда и техники безопасности.

Наибольшее влияние на сварщика и всех лиц, находящихся в зоне выполнения электросварочных работ, оказывает излучение сварочной дуги.

Сварочная дуга является источником излучений с различной длиной волны: видимых световых, ультрафиолетовых и инфракрасных. Сварочная дуга имеет яркость видимого излучения, непереносимую для человеческого глаза, к которой он не может приспособиться. Частые перерывы в горении дуги создают резкие контрасты освещённости.

Для ослабления светового потока и смягчения контрастов освещённости применяется густо окрашенное защитное стекло, через которое сварщик наблюдает за процессом сварки. Мощное ультрафиолетовое излучение дуги вызывает болезненно протекающее воспаление глаз (электроофтальмия) и при продолжительном действии вызывает ожоги кожи. Защитное стекло должно полностью задерживать ультрафиолетовые лучи; все части тела, не закрытые одеждой, должны защищаться от излучений дуги. Лицо и шея должны быть защищены щитком или шлемом-маской, кисти рук — рукавицами. Защитное стекло должно в достаточной степени поглощать и инфракрасные лучи, могущие вызывать при длительном воздействии снижение остроты зрения.

Современные специальные защитные стёкла, производимые в РФ, полностью гарантируют сохранность зрения сварщика и обеспечивают достаточную видимость места сварки. Запрещается пользоваться случайными цветными стёклами. Окрашенное защитное стекло снаружи прикрывается обычным бесцветным стеклом, предохраняющим от брызг металла и периодически сменяемым по мере загрязнения и уменьшения прозрачности. Опасность излучений сварочных дуг для окружающих уменьшается ограждением поста сварки кабинами, переносными щитами, занавесами и т. п.

Сварочная дуга непрерывно выделяет в окружающую атмосферу газы и дым из мельчайших твёрдых частиц, преимущественно окислов металла. Количество газов и дымовых частиц и степень их вредности для работающих зависят от рода свариваемого металла, состава электродной обмазки, в соответствии с чем и применяются вентиляционные и другие устройства для защиты работающих.

Электросварщик подвергается опасности поражения электрическим током, поскольку он почти неизбежно касается токоведущих частей сварочной цепи. Особенно опасна в этом отношении сварка внутри котлов и резервуаров и других объектов, в которых сварщик сидит или лежит на металле, и сварка в сырых помещениях, на открытом воздухе в сырую погоду и т. п. Для уменьшения опасности поражения током необходимо строго соблюдать правила безопасности, надёжно заземлять корпуса сварочных машин и аппаратов, наблюдать за исправностью электросварочной аппаратуры и изоляции всех частей сварочной установки. В более опасных случаях необходимо применять для сварщика деревянные подмостки, резиновые коврики и т. п., усиливающие изоляцию тела сварщика от земли.

Общие положения по технике безопасности при газовой сварке

Газопламенная обработка металлов и неметаллов связана с рядом вредных воздействий и опасностей:

- возможность взрыва газов и газовых смесей;

- вредное действие на организм человека выделяющихся газов, паров и пыли;

- возможность ожогов и теплового воздействия пламени на организм;

- вредное действие лучистой энергии на зрение;

- возможность механических травм;

- возможность поражения электрическим током при обслуживании установок с электроприводом;

- повышенная опасность пожаров.

К обслуживанию ацетиленовых и кислородных установок, складов карбида кальция, складов баллонов и к выполнению газопламенных работ могут допускаться только рабочие не моложе 18 лет, прошедшие специальное теоретическое и практическое обучение, сдавшие техэкзамен и имеющие соответствующее удостоверение.

Не реже одного раза в квартал администрация цеха должна проверять знание рабочими правил по эксплуатации оборудования, технике безопасности и пожарной безопасности и проводить инструктаж. Результаты проверки и инструктажа должны оформляться в специальном журнале.

Применительно к местным условиям должны быть составлены и доведены до работающих конкретные инструкции по технике безопасности, утвержденные главным инженером предприятия.

В особых случаях работ: внутри закрытых сосудов и в колодцах, на монтаже, при заварке и резке сосудов из-под горючих и легковоспламеняющихся жидкостей и т. д. должны соблюдаться специальные требования безопасности.

Помещения, в которых постоянно производятся газопламенные работы, кроме соответствия условиям производственного процесса должны в первую очередь удовлетворять требованиям техники безопасности, промышленной санитарии и пожарной безопасности.

На каждое рабочее место должна отводиться площадь не менее 4 м 2 , кроме площади, занимаемой оборудованием и проходами между рабочими местами (ширина прохода не менее 1 м).

Свободная высота помещения от уровня пола до низа выступающих конструктивных элементов непосредственно над рабочими местами должна быть не менее 3,25 м.

Отопление, естественное и искусственное освещение должны удовлетворять действующим нормам.

Для удаления выделяющихся вредных газов, паров и пыли в помещениях газопламенной обработки должна быть оборудована вентиляция.

Техника безопасности при обращении с оборудованием и аппаратурой

Ацетиленовые генераторы опасны в отношении взрыва по следующим причинам:

- перегрев карбида кальция и ацетилена в зоне реакции;

- обратные удары пламени при неисправности водяного предохранительного затвора, отсутствии или недостаточном количестве воды в нем;

- преждевременное открывание реторт при наличии сильно нагретых кусков карбида;

- наличие огня и курение около генератора, возникновение в нем искр по любым причинам, например при очистке газоотводящих трубок и реторт стальными предметами;

- наличие частей из меди, а также попадание кусков этого металла в генератор.

При эксплуатации генераторов необходимо применять карбид кальция только тех грануляций, которые указаны в паспорте генератора. Величина единовременной загрузки не должна превышать паспортной. Особенно опасно применение в обычных генераторах карбидной мелочи и пыли, так как вследствие быстрого разложения резко повышается давление в газообразователе, а также температура нагрева карбида кальция и выделяющегося ацетилена.

В начальный момент работы генератора необходима продувка газообразователя для удаления оставшегося в нем воздуха. Перед разгрузкой реторты следует убедиться (открыванием продувочного крана), что она полностью залита водой и, следовательно, карбид кальция разложен.

Отбор ацетилена из генератора может производиться только через водяной затвор соответствующего типа. Уровень воды в затворе должен проверяться не менее трех раз в смену. Не допускается работа от одного затвора двух и более сварщиков или резчиков. Работа без затвора запрещается.

Эксплуатация переносных генераторов требует особо внимательного отношения, так как они используются в самых различных условиях. Пользоваться переносным генератором, конструкция которого не одобрена ВНИИавтогенмашем, запрещается. На каждый генератор должен быть паспорт и инструкция по его эксплуатации и технике безопасности. Переносные генераторы, как правило, используются на открытом воздухе или под навесом. Допускается их установка для выполнения временных газопламенных работ в следующих местах:

- на территории предприятий, строек, во дворах жилых домов;

в рабочих и жилых помещениях при объеме их не менее 300 м 3 на каждый аппарат при возможности проветривания помещения или 100 м3 , если генератор установлен в одном помещении, а работы производятся в другом;

- в горячих цехах и котельных на расстоянии не менее 10 м от открытого огня или нагретых предметов с соблюдением некоторых дополнительных условий;

- выше уровня земли при условии письменного указания технического руководителя предприятия (стройки) и разрешения пожарного надзора на подъем генератора.

Запрещается даже временная установка переносных генераторов около мест засасывания воздуха вентиляторами и компрессорами; в помещениях, где возможно выделение веществ, образующих с ацетиленом самовзрывающиеся смеси (например, хлора), или выделение легковоспламеняющихся веществ (серы, фосфора и др.); на строящихся и ремонтируемых судах, на стапелях, набережных и в доках.

Не разрешается работать от переносного генератора, установленного на одной тележке с кислородным баллоном. Переносной генератор не должен оставляться без надзора как во время работы, так и по окончании ее, так как при доступе посторонних лиц и особенно детей не исключены происшествия с тяжелыми последствиями.

Замерзшие ацетиленовые генераторы допускается отогревать только горячей водой или паром. Вода в генераторе и водяном затворе при работе в зимнее время должна предохраняться от замерзания путем утепления генератора; в затвор также может заливаться морозоустойчивый раствор.

Карбид кальция при правильном обращении с ним опасности не представляет, но даже малейшее нарушение установленных правил может привести к тяжелым последствиям — несчастным случаям, пожарам и взрывам. Непосредственными причинами их является способность карбида кальция разлагаться не только водой, но и влагой воздуха с последующим образованием ацетилено-воздушной взрывчатой смеси, а также экзотермический характер реакции разложения.

Транспортировка и хранение карбида кальция производится в герметически закупоренных барабанах. При погрузке и разгрузке барабанов запрещается сбрасывать их и наносить удары по барабанам, а также не допускается курение. При сдаче поврежденных барабанов на склад (при перевозке такие барабаны должны быть закрыты брезентом) кладовщик должен быть предупрежден об имеющихся повреждениях.

Хранение карбида кальция должно производиться в сухих, хорошо проветриваемых несгораемых складах, с легкой кровлей. В промежуточных складах допускается хранение суточного запаса карбида кальция, но не более 300 кг. Электроосвещение складов — наружное, посредством отражателей. Склады должны быть обеспечены противопожарными средствами — углекислотными огнетушителями и ящиками с сухим песком. Вскрытые или поврежденные барабаны хранить на складах не разрешается; в случае невозможности немедленного использования карбид кальция должен быть пересыпан в специальные, герметически закрываемые бидоны и расходоваться в первую очередь. Не допускается скапливание на складе карбидной пыли.

Пустые барабаны ввиду некоторого остатка пыли и выделения ацетилена являются опасными в отношении взрыва и должны храниться на специально отведенных площадках.

Транспортировка газовых баллонов разрешается только на рессорном транспорте, а также на специальных ручных тележках.

Транспортировка на автомашинах может производиться в специальных контейнерах при вертикальном положении баллонов и без контейнеров с укладкой баллонов поперек кузова на деревянные или металлические подкладки с гнездами, покрытыми мягким материалом. При бесконтейнерной транспортировке на баллонах должны быть предохранительные колпаки. Между рядами баллонов (в пределах высоты бортов) должны быть прокладки для предотвращения ударов баллонов друг о друга; вместо прокладок разрешается применять пеньковый канат диаметром не менее 25 мм и резиновые кольца такой же толщины. В летнее время баллоны должны быть защищены от солнечных лучей брезентом или другими покрытиями.

Совместная транспортировка кислородных баллонов и баллонов с горючими газами на всех видах транспорта, как правило, запрещается, за исключением транспортировки двух баллонов на специальной тележке к рабочему месту.

Перемещение баллонов на небольшое расстояние (в пределах рабочего места) разрешается производить путем кантовки в слегка наклонном положении. Перемещение же из одного помещения в другое должно производиться на тележках или носилках. Переноска баллонов на руках без носилок и на плечах запрещается.

Хранение баллонов должно производиться в складах, удаленных от других зданий не менее 10 м, с закреплением баллонов в специальных стеллажах (клетках) по 20-25 шт. или каждого баллона отдельно. Не допускается хранение в одном помещении баллонов с кислородом и горючими газами, а также полных и пустых баллонов вместе.

На рабочих местах баллоны должны устанавливаться в вертикальном положении в специальных стойках и закрепляться хомутами или цепочками. На стойках должны быть навесы для предохранения баллонов от попадания на них масла. Баллоны должны находиться на расстоянии не менее 1 м от приборов отопления и 5 м от нагревательных печей и других сильных источников тепла.

На участке газопламенной обработки допускается иметь на каждом посту по одному запасному баллону, но не более десяти кислородных и шести ацетиленовых запасных баллонов на весь участок.

В баллонах необходимо оставлять остаточное давление: кислорода не менее 0,5-1 кгс/см 2 , ацетилена — в зависимости от температуры, например не менее 0,5 кгс/см2 при температуре ниже 0° С, до 1 кгс/см2 при 0-15° С и т. д.

Редукторы, как и другая аппаратура, должны быть в исправном состоянии. Манометры должны ежегодно проверяться в специальной мастерской и иметь соответствующее клеймо.

Перед присоединением кислородного редуктора к баллону необходимо осмотреть его и вентиль баллона, чтобы убедиться в отсутствии жировых загрязнений, а затем сделать продувку вентиля для удаления механических частиц, которые могут в нем находиться. При продувке следует находиться в стороне от струи газа.

Впуск кислорода в редуктор должен производиться постепенно путем медленного открывания вентиля баллона при полностью ослабленной главной пружине редуктора.

Необходимо следить за тем, чтобы не было пропусков газа в редукторе и его соединениях с вентилем баллона и шлангом; замеченные неплотности должны быть немедленно устранены. Пользоваться редукторами с неисправной резьбой в накидной гайке и другими недостатками, а также с неисправными манометрами или просроченным клеймом на них запрещается.

Горелки и резаки необходимо предохранять от повреждений и загрязнений, следить за плотностью всех соединений и отсутствием пропускания газа, немедленно устраняя замеченные дефекты. Закрепление шлангов на ниппелях горелок и резаков должно быть надежным — хомутиками или мягкой проволокой, причем плотность в местах присоединения шлангов должна проверяться перед началом работы водой.

При подготовке горелки или резака инжекторного типа к работе необходимо убедиться в наличии разрежения в канале горючего. Зажигание пламени нужно производить в следующем порядке: сначала немного открыть вентиль кислорода, а затем вентиль горючего; при гашении пламени или обратном ударе первым быстро закрывается вентиль горючего, а затем кислорода.

Не допускается перемещение с зажженной горелкой или резаком за пределами рабочего места, а также подъем по трапам, лесам и т. п. При перерывах в работе пламя горелки (резака) должно быть погашено, а вентили плотно закрыты.

В случае перегрева аппаратуры пламя должно быть погашено, а горелка или резак охлаждены в сосуде с холодной водой.

Необходимо следить также за чистотой каналов мундштуков во избежание хлопков и обратных ударов; для прочистки должны быть иглы из медной или латунной проволоки.

Производить ремонт горелок и резаков на рабочих местах запрещается. Неисправная аппаратура должна быть сдана для ремонта.

Противопожарные мероприятия

Вопросы пожарной безопасности тесно связаны с техникой безопасности, так как пожары часто сопровождаются несчастными случаями, а, с другой стороны, возможно возникновение пожаров в результате нарушений правил техники безопасности, например, при взрывах ацетиленовых генераторов.

Мастерские и участки газопламенной обработки, как правило, должны находиться на первом этаже зданий, не рекомендуется их размещение на более высоких этажах, а в подвальных помещениях вообще не допускается. Помещения по степени пожаровзрывоопасности должны соответствовать категории производств группы Г и иметь II степень огнестойкости при десяти и более рабочих постах и IV степень огнестойкости при меньшем количестве постов. Полы должны быть несгораемые, малотеплопроводные и легкоочищаемые.

Деревянные стены, переборки и двери, расположенные ближе 5 м от сварочных и газорезательных постов, должны быть оштукатурены или обиты листовым асбестом либо листовой сталью в замок по войлоку, смоченному в глинистом растворе.

В помещениях газопламенной обработки запрещается хранение легковоспламеняющихся и горючих материалов (бензин, керосин, пакля и т. п.), а также загрязнение мест производства работ обрезками дерева, бумагой, промасленными тряпками и пр.

Воспрещается прокладка вместе со шлангами или трубопроводами токоведущих сварочных проводов.

В рабочих помещениях должны быть средства пожаротушения: пожарные гидранты со шлангами и стволами, огнетушители, ящики с песком. Загорания и возникновение пожаров чаще всего имеют место при проведении временных работ по сварке и резке, так как в этих случаях противопожарным мероприятиям уделяется меньше внимания.

При выполнении временных газопламенных работ на расстоянии менее 5 л от деревянных стен последние должны быть защищены от попадания на них искр и действия пламени экранами из трудносгораемых или несгораемых материалов. Если пол в помещении, где производятся временные работы по сварке или резке, сделан из сгораемых материалов, необходимо защитить его от искр, капель расплавленного металла и шлака непосредственно у места работ листами асбеста или железа, уложенными на кирпичи. Допускается также защита пола толстым слоем песка, насыпаемого после обильного смачивания пола водой.

При выполнении работ ниже или выше первого этажа желательно осуществлять подводку газов при помощи прокладки специальных трубопроводов, выполненных с соблюдением всех правил техники безопасности. При производстве временных работ и длине коммуникаций не более 40 м для подвода газов могут быть использованы резино-тканевые шланги.

В случае проведения временных работ на высоте более 10 м над уровнем земли и невозможности устройства подводящих трубопроводов подъем на высоту баллонов или ацетиленового генератора может быть осуществлен лишь при наличии письменного указания технического руководителя предприятия (стройки) и разрешения пожарной инспекции.

Перед выполнением местных нагревов, газовой сварки или резки должно быть проверено отсутствие на месте работ и обрабатываемых поверхностях (внутри и снаружи) воспламеняющихся газов, веществ и материалов.

На выполнение временных газопламенных работ выдается разрешение по специальной форме, подписанное ответственным руководителем и согласованное с местной пожарной охраной.

В тех случаях, когда работа представляет особую пожаро-или взрывоопасность и требует проведения специальных подготовительных работ и мер безопасности, выдается особый наряд по установленной форме, который помимо регистрации пожарной охраной, должен быть обязательно занесен в журнал, хранящийся у лица, отвечающего за технику безопасности на предприятии.

На местах выполнения временных газопламенных работ должны быть средства пожаротушения.

Особое внимание вопросам предотвращения пожаров и взрывов должно уделяться на ацетиленовых станциях, складах карбида кальция и газовых баллонов.

Ацетиленовые станции по степени пожаровзрывоопасности относятся к наиболее опасным производствам — категории А и поэтому должны располагаться на территории предприятий в отдалении от производственных и других зданий, например расстояние от горячих цехов и цехов производства хлора должно быть не менее 50 м. Станции производительностью до 25 м 3 /ч ацетилена, а также распределительные ацетиленовые рампы с количеством одновременно подключаемых баллонов не более 20 шт., допускается размещать в пристройках к производственным зданиям при условии отделения их глухими несгораемыми стенками от остальной части здания.

К строительной части станций предъявляется ряд требований:

- здание должно быть одноэтажным с легким несгораемым перекрытием;

- материал наружных стен и перегородок — несгораемый (кирпич, бетон, шлакоблоки);

- полы — асфальтовые или бетонные;

- уровень пола в раскупорочной и промежуточном складе должен быть не менее чем на 15 см выше, чем в генераторной;

- внутри здания станции не должно быть электрооборудования и электропроводки;

- освещение — естественное и искусственное наружное через стекла окон посредством отражателей;

- вентиляция должна быть естественной (дефлекторы);

- отопление — центральное (паровое или водяное), обеспечивающее в зимнее время температуру в помещении не ниже +5° С.

Вблизи от здания станции на расстоянии до 10 м не допускается выполнения работ с огнем. В помещении станции воспрещается курение, зажигание огня, а также работа с инструментом, который может дать искру. На случай пожара должны быть углекислотные огнетушители и сухой песок.

Список используемой литературы

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/svarka-trubnyih-konstruktsiy/

- http://metallicheckiy-portal.ru

- http://www.deltasvar.ru

- http://tool-land.ru

- http://nsportal.ru

- http://www.infosait.ru

- http://build.novosibdom.ru

- http://electrowelder.ru