Сварочная техника и технология занимают одно из ведущих мест в современном производстве. Многие конструкции современных машин и сооружений, например космические ракеты, подводные лодки, газо- и нефтепроводы, изготовить без помощи сварки невозможно. Развитие техники предъявляет все новые требования к способам производства и, в частности, к технологии сварки. Свариваются детали электроники толщиной в несколько микрон и детали тяжелого оборудования толщиной в несколько метров. Постоянно усложняются условия, в которых выполняются сварочные работы: сваривать приходится под водой, при высоких температурах, в глубоком вакууме, при повышенной радиации, в невесомости.

В данной работе речь пойдет о сварке сталей в среде защитных газов. При сварке атмосферный кислород и азот активно взаимодействуют с расплавленным металлом, образуют окислы и нитриды, которые снижают прочность и пластичность сварного соединения. Сварка в защитных газах — один из наиболее часто применяемых способов защиты сварочной ванны от воздействия окружающего воздуха.

Целью данной дипломной работы является подробно описать технологию сварки изделий из низкоуглеродистых и низколегированных сталей в защитных газах.

Задачами дипломной работы являются:

- осветить основные процессы происходящих при сварке в защитных газах;

- узнать об особенностях сварки изделий из низкоуглеродистых и низколегированных сталей в защитных газах;

- сравнить технологические возможности других видов сварок с данной нам.

сварка защитный низколегированный сталь

Сварка в струе защитных газов была изобретена русским изобретателем Николай Николаевичем Бенардосом в 1883 году. Защита от воздуха, по его предложению, осуществлялась светильным газом. Но этот метод Бенардоса нашел применение лишь спустя почти пол века и был необоснованно назван американцами «способом Александера». В период Второй мировой войны в США получила развитие сварка в струе аргона или гелия неплавящимся вольфрамовым электродом и плавящимся электродом. Этим способам сварки присвоена аббревиатура TIG и MIG. TIG (Tungsten Inert Gas) — сварка неплавящимся (вольфрамовым) электродом в среде инертного защитного газа, например так называемая аргонодуговая сварка. MIG (Mechanical Inert Gas) — механизированная (полуавтоматическая или автоматическая) сварка в струе инертного защитного газа. Вскоре эта технология пришла и в Европу. Сначала применялись только инертные газы или аргон, содержащий лишь небольшие доли активных компонентов (например, кислорода), поэтому такая технология сокращенно называлась S.I.G.M.A. Эта аббревиатура означает «shielded inert gas metal arc» — «дуговая сварка металлическим электродом в среде инертного газа». В настоящее время сварка изделий из низкоуглеродистых и низколегированных сталей в в струе защитных газов — аргона, гелия, азота — применяется во многих отраслях техники от небольших мастерских до крупных предприятий. В России с 1953 года вместо дорогостоящих инертных газов стали использовать при сварке активный газ, а именно углекислый газ (CO2).

Возникновение и развитие сварки

... шума и улучшение условий труда рабочих Виды сварки. Сварка плавлением Сварка давлением Основные виды сварки: дуговая сварка Дуговая сварка под флюсом Дуговая сварка в защитном газе При сварке неплавящимся электродом дуга горит между электродом ...

Коллективами Центрального научно-исследовательского института технологий машиностроения и Института электросварки имени Е.О. Патонова разработана и в 1952 году внедрена полуавтоматическая сварка в углекислом газе. Это стало возможным благодаря изобретению проволочных электродов, при использовании которых учитывались большие потери легирующих элементов при сварке в активном газе.

Сварка является одним из ведущих технологических процессов как в области машиностроения, так и в строительной индустрии.

Сварка представляет собой процесс создания неразъемного соединения металлических деталей, важнейшую операцию сборки деталей в узлы и целые конструкции. Сегодня в промышленности внедрено более 100 способов сварки, появляются новые способы, совершенствуются старые.

Свариваемостью называются способность металлов образовывать при установленной технологии сварки сварное соединение, металл шва которого имел бы механические свойства, близкие к основному металлу. При определении понятия свариваемости различают металлургическую и технологическую свариваемость.

Металлургическая свариваемость определяется процессами, протекающими в зоне сплавления свариваемых деталей, в результате которых образуется неразъёмное сварное соединение. На границе соприкосновения соединяемых деталей происходят физико-химические процессы, протекание которых определяется свойствами соединяемых металлов. Однородные металлы (одного химического состава) обладают одинаковой металлургической свариваемостью. Сварка разнородных металлов может не произойти, так как свойства таких металлов иногда не в состоянии обеспечить протекание необходимых физико-химических процессов в зоне сплавления, поэтому эти металлы не обладают металлургической свариваемостью.

Под технологической свариваемостью понимается возможность получения сварного соединения, определяемого видом сварки. При различных видах сварки происходит окисление компонентов сплавов. В стали, например, выгорает углерод, кремний, марганец, окисляется железо. В связи с этим в определение технологической свариваемости входит в определение химического состава, структуры и свойств металла шва в зависимости от вида сварки, оценка структуры и механических свойств околошовной зоны, склонности стали к образованию трещин, оценка получаемого при сварке сварного соединения. Технологическая свариваемость устанавливает оптимальные режимы и способы сварки, технологическую последовательность выполнения сварочных работ, обеспечивающие получение требуемого сварного соединения.

Дуговая механизированная сварка в защитных газах

... затвердевания металла. 3. Состав оборудования В состав технологического оборудования, необходимого для выполнения сварочных работ при дуговой механизированной сварке в защитных газах входят: сборочно-сварочные приспособления; газовая аппаратура; приборы газовой ... процесса горения дуги, плохого формирования и плохого качества шва. Напряжение на дуге при сварке в С0 2 должно быть не более 30 В, так ...

2. Особенности и виды сварки низкоуглеродистых и низколегированных сталей в защитных газах

Сварку изделий из низкоуглеродистых и низколегированных сталей в защитных газах один из самых распостраненных способов дуговой сварки. При этом способе в зону дуги подается защитный газ, струя которого, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования. Сварка в защитных газах отличается следующими преимуществами: высокая производительность (в 2…3 раза выше обычной дуговой сварки); возможность сварки в любых пространственных положениях; хорошая защита зоны сварки от кислорода и азота атмосферы; отсутствие необходимости очистки шва от шлаков и зачистки шва при многослойной сварке; малая зона термического влияния; относительно малые деформации изделий; возможность наблюдения за процессом формирования шва; доступность механизации и автоматизации. Недостатками этого способа сварки являются необходимость принятия мер, предотвращающих сдувание струи защитного газа в процессе сварки, применение газовой аппаратуры, а в некоторых случаях и применение относительно дорогих защитных газов.

Полуавтоматическая сварка в углекислом газе является наиболее распространенным из применяемых способов сварки в защитных газах. Она характеризуется высокой производительностью, низкой стоимостью и удовлетворительным качеством сварных швов.

Процесс сварки в СО 2 сопровождается повышенным разбрызгиванием (до 15%) электродного металла. Брызги засоряют сопло, что может вызвать нарушение защиты зоны сварки и пористость металла шва, привариваются к основному металлу и требуют его последующей зачистки. Для сварки в CO2 характерны узкое и глубокое проплавление основного металла, препятствующее хорошей дегазации металла шва и способствующее образованию горячих трещин, усиление шва с более резким переходом к основному металлу, чем при сварке под флюсом. Сварка изделий из низкоуглеродистых и низколегированных сталей в защитных газах, как правило, выполняется проволокой марки Св-08Г2С. Для этой цели можно также использовать проволоки марок Св-08Г2СНТЮР, Св-08ГС, Св-07ГС, обеспечивающие механические свойства сварных соединений и металла швов в соответствии с требованиями ГОСТ 26-291-79.

Сварные швы, выполняемые проволоками марок Св-08ГС и Св-07ГС диаметром от 1,6 до 2,0 мм, имеют повышенную склонность к пористости. Поэтому эти проволоки применять для сварки кипящих сталей не рекомендуется.

Использование в качестве защитной среды смеси CO 2 +30% O2 , позволяет интенсифицировать металлургические процессы в сварочной ванне, выполнять сварку на повышенных скоростях и режимах. Однако добавка O2 к CO2 свыше 20% вызывает существенное снижение содержания элементов — раскислителей в металле шва и уменьшают его прочностные и пластические свойства. Эффективность сварки в смесях CO2 +O2 определяется как производительностью процесса, так и низкой стоимостью защитной среды. Добавка кислорода в CO2 , способствует измельчению капель электродного металла, снижает их разбрызгивание и набрызгиванию на свариваемые детали, обеспечивает стабильность процесса сварки в широком диапазоне режимов. Смеси CO2 +O2 обеспечивают более глубокое, чем в CO2 , проплавление основного металла. При сварке в смеси CO2 +O2 несколько снижается высота усиления сварных швов, обеспечивается более плавный переход к основному металлу.

Дуговая сварка в защитном газе

... и авто матической под флюсом сварка в защитных газах имеет следующие преимущества: высокую степень защиты расплавленного металла от воздействия воздуха; отсутствие на поверхности шва при приме ... особенностями переноса электродного металла и формирования шва, которые рассмотрены для сварки плавящимся электродом в аргоне. При применении СО 2 в качестве защитного газа необходимо учитывать некоторые ...

Дополнительный шлак, образующийся за счет повышенной окислительной способности защитной среды, несколько увеличивает трудоемкость зачистки, но способствует улучшению формирования и внешнего вида швов. При сварке в смесях CO 2 +O2 достигается более высокая стойкость сварных швов против пор и горячих трещин.

Для сварочной дуги в смесях газов на основе аргона характерна меньшая концентрация энергии, чем в COв 2 в в и смесях в COв 2 в +в Oв 2 в, швы менее выпуклые, глубина провара меньше. Процессы сварки в смесях Ar + 15…25% CO2 и Ar + 15…25% + 1..5% O2 характеризуются струйным переносом электродного металла практически без потерь на разбрызгивание и плавным переходом усиления шва к основному металлу. При содержании в аргоне более 25% CO2 процесс сварки становится близок по сварочно-технологическим характеристикам процессу сварки в СO2 , при содержании в смеси менее 15% СO2 практически равноценен процессу сварки в аргоне. Процессы сварки в смесях, газов на основе аргона обеспечивают наиболее высокое качество сварных соединений и расширяют возможности применения менее, легированных сварочных проволок Св-08ГС и Св-07ГС.

Для сварки в смесях газов применяются те же сварочные проволоки, что и для сварки в СO 2 .

2.1 Оборудование, применяемое при сварке изделий из низкоуглеродистых и низколегированных сталей в защитных газах

При полуавтоматической сварке в углекислом газе и смесях защитных газов используется сварочное оборудование, обеспечивающее получение заданных режимов сварки, надежность в работе, простоту обслуживания и контроль режимов в процессе работы. Колебания напряжения питающей сети, к которой подключено сварочное оборудование, допускаются в пределах ±15%.

При защите дуги двухкомпонентной смесью газов CO 2 +O2 или Ar+CO2 используются однопостовые смесители газов типа УКП-1-71 по ТУ 26-05-298-72. Для одновременного питания смесью более 10 сварочных постов (до 50) рекомендуется рамповый смеситель типа УКР-1-72 по ТУ 26-05-350-73. При защите дуги трехкомпонентной смесью Ar+CO2 +O2 рекомендуется использовать смеситель типа АКУП-1 по ТУ 26-05-409-74. Каждый пост при однопостовом питании смесями газов укомплектовывается баллонами с газами, необходимыми для приготовления смесей, и редукторами.

В состав технологического оборудования, необходимого для выполнения сварочных работ при дуговой механизированной сварке в защитных газах входят:

- сборочно-сварочные приспособления;

- газовая аппаратура;

- приборы газовой магистрали;

2.2 Материалы, применямые при сварке изделий из низкоуглеродистых и низколегированных салей в защитных газах

К сварочным материалам при сварке в защитных газах относятся защитные газы и сварочные проволоки.

Стальная сварочная проволока, предназначенная для сварки и наплавки, изготавливается по ГОСТ 2246-70.

Стандартом предусматривается около 77 марок сварочной проволоки различного химического состава: 6 марок низкоуглеродистой проволоки, 30 марок легированной проволоки и 41 марка высоколегированной проволоки.

В легированной проволоке содержится от 2,5 до 10% легирующих компонентов, в высоколегированной — свыше 10%.

Так как выбранная конструкция изготовлена из низкоуглеродистой стали 09Г2С, сваривают её стандартной кремнемарганцевой проволокой марки Св08Г2С.

При этом способе сварки в зону дуги подается защитный газ, струя которого, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования.

Сварка в углекислом газе, благодаря его дешевизне, получила большое применение при изготовлении и монтаже различных строительных конструкций из углеродистых и низколегированных сталей. Углекислый газ, подаваемый в зону дуги, не является нейтральным, так как под действием высокой температуры он диссоциируется на оксид углерода и свободный кислород (СО 2 →СО+О).

При этом происходит частичное окисление расплавленного металла сварочной ванны и, как следствие, металл шва получается пористым с низкими механическими свойствами. Для уменьшения окислительного действия свободного кислорода применяют электродную проволоку с повышенным содержанием раскисляющих примесей (марганца, кремния).

Шов получается беспористый, с хорошими механическими свойствами.

Углекислый газ С0 2 (ГОСТ 8050-85) не имеет цвета и запаха. Получают его из газообразных продуктов сгорания антрацита или кокса, при обжиге известняка и т.д. Поставляется в сжиженном (жидком) состоянии в баллоне типа А вместимостью 40 л, в который при максимальном давлении 7,5 МПа вмещается 25 кг углекислоты (при испарении образуется около 12 750 л газа).

Для целей сварки используют сварочную углекислоту. Чистота углекислоты первого сорта должна быть не менее 99,5%, а высшего сорта — 99,8%. Применяется при сварке низкоуглеродистых и некоторых конструкционных и специальных сталей.

Для снижения влажности углекислого газа рекомендуется установить баллон вентилем вниз и после отстаивания в течение 10… 15 мин осторожно открыть вентиль и выпустить из баллона влагу. Перед сваркой необходимо из нормально установленного баллона выпустить небольшое количество газа, чтобы удалить попавший в баллон воздух. Часть влаги задерживается в углекислоте в виде водяных паров, ухудшая при сварке качество шва. Кроме того, при выходе из баллона, от резкого расширения происходит снижение температуры углекислоты и влага, отлагаясь в редукторе, забивает каналы и даже полностью закрывает выход газа. Для предупреждения замерзания влаги между баллоном и редуктором устанавливают электрический подогреватель.

Окончательное удаление влаги после редуктора производится специальным осушителем, наполненным прокаленным медным купоросом, хромистым кальцием или другим осушительным веществом.

.3 Защитные газы, применяемые при сварке

Зачастую, при сварке изделий из низкоуглеродистых и низколегированных сталей в защитных газах в качестве основного газа, применяется аргон — инертный газ, не способный к химическим реакциям и практически не растворим в металлах. Аргон считается наиболее доступным и сравнительно дешевым среди инертных газов. Будучи тяжелее воздуха, он хорошо защищает дугу и зону сварки. Дуга в аргоне отличается высокой стабильностью. Аргонодуговую сварку выполняют постоянным и переменным током плавящимся и неплавящимся электродами. Аргон является основной защитной средой при сварки изделий из низкоуглеродистых и низколегированных сталей. Газообразный аргон хранится и транспортируется в стальных баллонах (по ГОСТ 949-73).

Баллон с чистым аргоном окрашен в серый цвет, с надписью «Аргон чистый» зеленого цвета. Употребление газовых смесей вместо технически чистых газов аргона или гелия в некоторых случаях повышает устойчивость горения сварочной дуги, уменьшает разбрызгивание металла, улучшает формирование шва, увеличивает глубину противления, а также воздействует на перенос металла

При сварке изделий из низкоуглеродистых и низколегированных сталей наиболее эффективно применение смеси аргона и углекислого газа (обычно 18-25%).

По сравнению со сваркой в чистом аргоне или углекислом газе более легко достигается струйный перенос электродного металла. Сварные швы более пластичны, чем при сварке в чистом углекислом газе. По сравнению со сваркой в чистом аргоне меньше вероятность образования пор.

Гелий при сварке изделий из низкоуглеродистых и низколегированных сталей используется сравнительно реже. Гелий может применяться в качестве инертного защитного газа при сварке нержавеющих сталей, цветных металлов и сплавов, химически чистых и активных материалов.

Гелий легче воздуха, что усложняет защиту сварочной ванны, и, следовательно, требует большего его расхода на защиту. По сравнению с аргоном он обеспечивает более интенсивный нагрев зоны сварки. Он обладает высокой теплопроводностью, имеет высокий потенциал ионизации, поэтому при сварке в гелии увеличивается температура дуги, напряжение и её проплавляющая способность, в связи с чем его иногда используют для проплавления больших толщин или получения специальной формы шва. Часто используется смесь 70% аргона и 30% гелия. Газообразный гелий хранится и транспортируется в стальных баллонах (согласно ГОСТ 949-73).

Баллон окрашен в коричневый цвет, с надписью «Гелий» белого цвета.

4 Сущность работы сварки в защитных газах

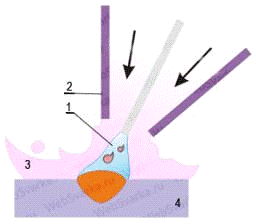

Сварка данным способом происходит как вручную, так и полуавтоматически или автоматически в различных пространственных положениях (см. рис. 1).

Рис. 1

Сущность способа. При сварке в зону дуги 1 через сопло 2 непрерывно подается защитный газ 3. Теплотой дуги расплавляется основной металл 4 и, если сварку выполняют плавящимся электродом, расплавляется и электродная проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует шов. При сварке неплавящимся электродом электрод не расплавляется, а его расход вызван испарением металла или частичным оплавлением при повышенном допустимом сварочном токе.

Образование шва происходит за счет расплавления кромок основного металла или дополнительно вводимого присадочного металла. В качестве защитных газов применяют инертные (аргон и гелий) и активные (углекислый газ, водород, кислород и азот) газы, а также их смеси (Аг + Не, Аг + СО2, Аг + О2, СО2 + О2 и др.).

По отношению к электроду защитный газ можно подавать центрально или сбоку. Сбоку газ подают при больших скоростях сварки плавящимся электродом, когда при центральной защите надежность защиты нарушается из-за обдувания газа неподвижным воздухом. Сквозняки или ветер при сварке, сдувая струю защитного газа, могут резко ухудшить качество сварного шва или соединения. В некоторых случаях, особенно при сварке вольфрамовым электродом, для получения необходимых технологических свойств дуги, а также с целью экономии дефицитных и дорогих инертных газов используют защиту двумя концентрическими потоками газа.войства защитных газов оказывают большое влияние на технологические свойства дуги и форму швов. Например, по сравнению с аргоном гелий имеет более высокий потенциал ионизации и большую теплопроводность при температурах плазмы. Поэтому дуга в гелии более «мягкая». При равных условиях дуга в гелии имеет более высокое напряжение, а образующийся шов имеет меньшую глубину проплавления и большую ширину. Поэтому гелий целесообразно использовать при сварке тонколистового металла. Кроме того, он легче воздуха и аргона, что требует для хорошей защиты зоны сварки повышенного его расхода (1,5-3 раза).

Углекислый газ по влиянию на форму шва занимает промежуточное положение.

Широкий диапазон используемых защитных газов, обладающих

значительно различающимися теплофизическими свойствами, обусловливает большие технологические возможности этого способа как в отношении свариваемых металлов (практически всех), так и их толщин (от 0,1 мм до десятков миллиметров).

Сварку можно выполнять, используя также неплавящийся (угольный, вольфрамовый) или плавящийся электрод.

По сравнению с другими способами сварка в защитных газах обладает рядом преимуществ: высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; возможность сварки в различных пространственных положениях; возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке; отсутствие операций по засыпке и уборке флюса и удалению шлака; высокая производительность и легкость механизации и автоматизации; низкая стоимость при использовании активных защитных газов.

К недостаткам способа по сравнению, например, со сваркой под флюсом — относится необходимость применения защитных мер против световой и тепловой радиации дуги.

3. Технология сварки изделий из низкоуглеродистых и низколегированных сталей в защитных газах

Полуавтоматическая сварка изделий из низкоуглеродистых и низколегированных сталей в защитных газах в защитных газах выполняется на постоянном токе обратной полярности. Выбор диаметра сварочной проволоки и зависимости от толщины свариваемого металла рекомендуется производить в соответствии с табл. 1.

Таблица 1. Зависимость диаметра сварочной проволоки от толщины свариваемого металла

|

Толщина свариваемого металла, мм |

Диаметр сварочной проволоки, мм |

|

До 2 включ. Св. 3 «5» «4» 8» «6» 12» « 10 и более |

0,8-1,0 1,0-1,2 1,2-1,4 1,4-1,6 1,6-2,0 |

Ориентировочный расход сварочной проволоки при сварке в углекислом газе и смесях CO2 + O2 составляет от 1,1 до 1,15 кг на 1 кг наплавленного металла, а при сварке в смесях на основе аргона — от 1,05 до 1,06 кг. Ориентировочный расход защитной газовой среды составляет от 0,5 до 0,7 м3 на 1 кг наплавленного металла. Наименьшее количество газа расходуется при сварке тавровых соединений и угловых с внутренней стороны, средне-стыковых и наибольшее — угловых с наружной стороны.

Таблица 2. Зависимость режимов сварки от диаметра сварочной проволоки

|

Диаметр сварочной проволоки мм |

Пространственное положение шва |

||||||

|

нижнее |

вертикальное и горизонтальное |

потолочное |

|||||

|

режимы сварки |

|||||||

|

сварочный ток, А |

напряжение дуги, В |

сварочный ток, А |

напряжение дуги, В |

сварочный ток, А |

напряжение дуги, В |

||

|

0,8 1,0 1,2 1,4 1,6 2,0 |

50-120 50-180 120-260 130-350 150-420 200-500 |

17-20 20-23 21-24 21-25 21-28 26-34 |

50-110 50-170 110-180 120-200 — — |

17-19 20-22 21-23 21-23 — — |

50-100 50-120 110-170 120-180 — — |

16-18 17-20 19-21 19-21 — — |

6-10 7 — 12 8-12 10-14 12-18 14-20 |

При сварке угловых соединений с наружной стороны швов, выполняемых в вертикальном и потолочном положениях, для повышения надежности газовой защиты расход газа рекомендуется увеличивать на 10%.

Для обеспечения качественной защиты необходимо принять меры по исключению сквозняков в зоне сварки. Необходимо следить, чтобы расстояние от сопла горелки до поверхности свариваемой детали не превышало 25 мм. При сварке на форсированных режимах (J св ≥ 400А) для улучшения газовой защиты сварочной ванны токоподводящий наконечник сварочной горелки должен быть утоплен на

10-15 мм вглубь от нижнего среза сопла. Сварку следует выполнять без поперечных колебаний сварочной горелкой узкими валиками так, чтобы ширина ванны не превышала внутреннего диаметра сопла горелки.

При сварке в защитных газах положение горелки и ее размещение должны обеспечивать устойчивость процесса, надежность газовой защиты сварочной ванны от воздуха, оптимальную форму шва, возможность наблюдения за процессом сварки. Сварку изделий из низкоуглеродистых и низколегированных сталей нижнем положении можно производить как левым так и правым способом. Сварку вертикальных швов при толщине металла до 3 мм включительно рекомендуется производить сверху вниз, а при толщине металла свыше 3 мм — снизу вверх. При сварке сверху вниз наклон горелки составляет от 35 до 40° при сварке снизу вверх от 45 до 50°.

Сварку потолочных швов рекомендуется выполнять при положении электрода «углом назад». Сварку стыковых швов при этом следует производить с наибольшими поперечными колебаниями сварочной горелки.

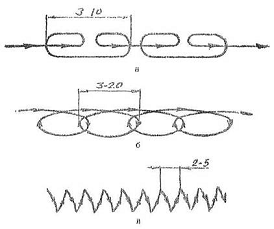

При сварке однослойных стыковых швов и первого слоя многослойных швов горелку вдоль шва рекомендуется перемещать поступательно без поперечных колебаний при зазоре от 0 до 0,5 мм и возвратно-поступательно с поперечными колебаниями при зазоре свыше 0,5 мм. Второй и следующие проходы выполняются только с поперечными колебаниями.

Количество проходов по ширине шва (в одном слое шва) должно устанавливаться с учетом ширины разделки кромок соединения при ширине менее 20 мм один слой следует выполнить за один проход, при ширине более 20 мм количество проходов в слое следует увеличивать.

При сварке жестких конструктивных элементов большой толщины первый валик рекомендуется выполнять выпуклым швом во избежание образования в нём трещин.

По окончании сварки обрывать дугу следует после заплавления кратера шва.

При сварке угловых швов сварочная проволока должна быть отклонена от вертикальной стенки на угол от 30 до 45°. Рекомендуется выполнять движение горелки при сварке угловых швов по вытянутой спирали. На токах ниже 400А угловые швы рекомендуется выполнять «углом вперед».

Рис. 2 Схемы перемещения электрода при сварке в защитных газах:

а — возвратно-поступательное;

б — по вытянутой спирали;

в-с поперечными колебаниями.

Сварку швов большой протяженности рекомендуется выполнять обратно-ступенчатым способом с длиной участка от 1,0 до 1,5 м. Сварку листов толщиной 30 мм и более рекомендуется производить блоками. Сварка всех блоков по длине шва производится одновременно. В пределах длины блока отдельные проходы должны накладываться непрерывно или с небольшими интервалами во времени. При многопроходной сварке наложение каждого последующего слоя шва должно производиться после зачистки предыдущего.

Во избежание больших сварочных напряжений в первую очередь рекомендуется выполнять в свободном для деформации состоянии стыковые швы, затем остальные стыковые швы и в последнюю очередь угловые.

Сварка изделий из низколегированных сталей в защитных газах обеспечивает высокое качество сварных соединений. Для дуговой сварки в среде защитных газов применяют различные присадочные материалы. Первый слой выполняют без присадки с полным проваром кромок стыка и обратным валиком, второй — с поперечными низкочастотными колебаниями электрода и механической подачей присадочной проволоки. Возможен и третий слой с поперечными колебаниями электрода без присадочной проволоки со стороны обратного формирования на небольшом режиме для обеспечения плавного перехода от шва к основному металлу.

Для увеличения проплавляющей способности дуги при аргонодуговой сварке сталей применяют активирующие флюсы (АФ).

Применение АФ повышает проплавляющую способность дуги, что обеспечивает возможность исключения разделки кромок при толщинах 8… 10 мм. Для сварки низколегированных сталей применяют флюс, представляющий собой смесь компонентов (SiO2, NaF, TiO2, Ti, Cr2O3).

Сварка с АФ эффективна при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при сварке с АФ выбирают из наиболее стойких в эксплуатации марок активированного вольфрама. Сочетают применение АФ с поперечными низкочастотными колебаниями электрода при выполнении поверхностных слоев шва для обеспечения плавного перехода от шва к основному металлу. После сварки, не позднее чем через 30 мин, сварные соединения с ферритными швами подвергают высокому отпуску при 600… 650°С в течение 2 часов.

Таблица 3. Присадочные материалы и механические свойства сварных соединений при дуговой сварке плавящимся электродом в защитных газах

|

Марка стали |

Термическая обработка |

Марка проволоки при сварке в среде |

ув, МПа |

KCU , Дж/см2 |

|

|

инертных газов |

углекислого газа |

не менее |

|||

|

25ХГСА 30ХГСА |

Закалка и отпуск после сварки |

Св-18ХМА, Св-18ХГС |

Св-18ХМА, СВ-18ХГС, Св-08ГСМТ |

0,9 ув основного металла |

50 |

|

12Х2НВФА 23Х2НВФА 23Х2НВФА |

Сварка в термически обработанном состоянии без последующей термической обработки |

Св-18ХМА Св-18ХМА Св-8Х21Н10Г6, Св-8Х20Н9Г7Т, СВ-10Х16Н25АМ6 |

Св-08ГСМТ Св-08ГСМТ Св-08Х20Н9Г7Т |

0,9 ув основного металла 600 |

40 90 |

|

12Х2НВФА 23Х2НВФА |

Закалка + отпуск после сварки |

Св-18ХМА |

Св-08ГСМТ |

0,9 ув основного металла |

60 40 |

|

30Х2ГСНВМА |

Закалка + отпуск после сварки: на ув = 1700 ±100 МПа |

Св-20Х2ГСНВМ |

— |

0,9 ув основн. металла |

— |

Сварка плавящимся электродом в среде защитных газов находит широкое применение при изготовлении конструкций из низколегированных сталей средней и большой толщины. Конструктивные элементы подготовки кромок под сварку в среде защитных газов следует выполнять в соответствии с требованиями ГОСТ 14771-76 (в ред. 1989 г.).

В зависимости от разновидности способа сварки в защитных газах подготовка кромок должна быть различной.

Для подавления реакции окисления углерода в период кристаллизации металла шва в сварочной ванне должно содержаться достаточное количество раскислителей, например кремния или марганца. Наряду с этим устранение пор при отсутствии раскислителей при сварке с защитой аргоном может быть достигнуто некоторым повышением степени окисленности ванны за счет добавки к аргону кислорода (до 5%) или углекислого газа (до 25%) в смеси с кислородом (до 5%).

При этом интенсифицируется окисление углерода в зоне высоких температур (в головной части сварочной ванны), усиливается его выгорание, вследствие чего концентрация углерода и содержание кислорода в сварочной ванне к моменту начала кристаллизации уменьшаются и тем самым прекращается образование СО.

При сварке низколегированных сталей в защитных газах (в большинстве случаев инертных или их смесях с активными) используют низкоуглеродистые легированные и аустенитные высоколегированные проволоки, например Св-10ХГСН2МТ, Св-03ХГНЗМД, Св-08Х20Н9Г7Т, Св-10Х16Н25-АМ6, Св-08Х21Н10Г6 (табл. 2).

Однако равнопрочности металла шва и свариваемой стали получить не удается. Обеспечить равнопрочность сварного соединения и основного металла можно за счет эффекта контактного упрочнения мягкого металла шва. В этом случае работоспособность сварного соединения при данном соотношении свойств мягкой прослойки — шва и основного металла определяется относительной толщиной мягкой прослойки. В наиболее полной степени эффект контактного упрочнения может быть реализован при применении так называемой щелевой разделки, представляющей собой стыковые соединения с относительно узким зазором.

Отсутствие толстой шлаковой корки на поверхности шва позволяет выполнять полуавтоматическую сварку в защитных газах короткими и средней длины участками (каскадом, горкой), сократить до минимума перерыв между наложением слоев многослойного шва. Возможно применять автоматическую двух- или многодуговую сварку дугами, горящими в различных плавильных пространствах таким образом, чтобы тепловое воздействие от выполнения последующего слоя на околошовную зону предыдущего происходило при необходимой температуре. Все это позволяет регулировать термический цикл и получать наиболее благоприятные структуры в околошовной зоне.

1 Изделие, сваренное с применением защитных газов

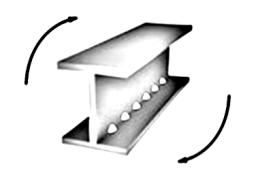

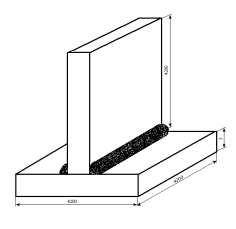

В качестве примера сварки изделия с применением защитных газов мы возьмем технологию изготовления двутавровой балки.

Металлические конструкции из сварной балки экономически выгодны в строительстве зданий и сооружений. Использование двутавровых балок, в качестве строительных металлоконструкций каркасов, дает возможность облегчить элементы конструкции, а так же создает более экономичную форму опор и сечения отдельных элементов, тем самым уменьшить массу металлической конструкции. Процесс изготовления сварных двутавровых балок с применением защитных газов экономичен и технологичен.

Сборка балки должна быть достаточно точной, особое внимание уделяется симметрии расположения и взаимной перпендикулярности полки и стенки. В качестве материала изготовления балки мы используем сталь марки 09Г2С. Она относится к малоуглеродистым, низколегированным сталям.

Стали этого класса широко используются для изготовления сварных конструкций применяемых в строительной индустрии.

Сварные конструкции используемые в качестве несущих элементов при возведении зданий и сооружений относятся ко II группе ответственности, т.к., их разрушение в процессе эксплуатации может привести к большим материальным затратам.группа ответственности требует повышенного внимания к качеству выполнения работ всего производственного цикла (от заготовки материала до обьёма окончательного контроля изделия).

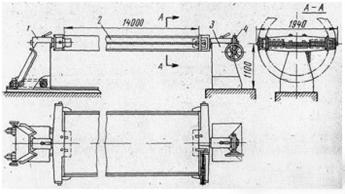

Учитывая особенности конструкции изделия, материал входящих деталей, а также технологичность работы наиболее оптимальным способом изготовления будет полуавтоматическая сварка в среде углекислого газа. Для обеспечения лучших условий формирования шва и глубины проплавления стенки, изделие необходимо поворачивать после сварки каждого шва. Для этого используют вспомогательное оборудование — позиционеры-кантователи.

Рис. 3. Центровой кантователь для сварки двутавровых балок

Для сварки балки мы используем современный мощный 400-амперный инверторный источник питания (ИП) для полуавтоматической сварки и наплавки в среде защитных или активных газов марки DC 400.33.

Таблица 4. Технические характеристики инвертора DC 400.33

|

Напряжение питания, В |

3 80,+10% -15% |

|

Потребляемая мощность, кВА, не более |

20 |

|

Напряжение источника (пдавнорегулируемое), В |

16-36 |

|

Сварочный ток (плавнорегулируемый), А |

_ |

|

Номинальный режим работы ПН, % (при +40 С) |

60 |

|

Максимальный ток при ПН= 100%, А |

300 |

|

Диапазон рабочих температур, С |

От — 40 до + 40 |

|

Масса, кг |

44 |

|

Габаритные размеры, мм |

610x280x535 |

Для ИП марки DC 400.33 мы подобрали подающий механизм марки ПМ-4.33. Он предназначен для сплошной стальной, алюминиевой и порошковой проволокой от 0.6 до 2.4 мм при работе с аппаратом ДС400.33, ДС400.33УКП или любым другим источником имеющим «жесткую» вольтамперную характеристику.

Таблица 5. Технические характеристики ПМ-4.33

|

Напряжение питания, В |

~36В |

|

Потребляемая мощность, кВА, не более |

0,2 |

|

Скорость подачи проволоки, м/сек |

1-17 |

|

Диаметр проволоки, мм |

|

|

-Сплошной |

0.6-1.6 |

|

— Алюминевой |

1.0-2.4 |

|

— Порошковая |

0.9-2.4 |

|

Диапазон рабочих температур,°С |

От -40 до +40 |

|

Масса, кг |

14 |

|

Габаритные размеры, мм |

580x202x423 |

Так как выбранная нами конструкция изготовлена из низкоуглеродистой стали 09Г2С, сваривают её стандартной кремнемарганцевой проволокой марки Св08Г2С. При этом способе сварки в зону дуги подается защитный газ, струя которого, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования.

Металл, предназначенный для изготовления сварных конструкций, предварительно выпрямляют, размечают, разрезают на отдельные детали-заготовки и выполняют, если это необходимо, разделку кромок в соответствии с рекомендациями ГОСТа.

Цикл операций, применяемых при изготовлении сварной двутавровой балки

Рис. 1 Разметка и раскрой листовой стали на полосы. Подготовка металла к сварке

Рис. 2 Установка прихваток и сборка балки. Сварка поочередно четырех швов балки (с перекантовкой)

Рис. 3 Правка геометрии полок балки

Рис. 4 Фрезерование торцов балки

При сборке важно выдержать необходимые зазоры и совмещение кромок. Точность сборки проверяют шаблонами, измерительными линейками и различного рода щупами.

Сварку осуществляют на режимах, ориентируясь на справочную литературу, производственные инструкции, операционные технологические карты и личный производственный опыт. К основным параметрам режима дуговой сварки в защитных газах относят диаметр электродной проволоки и ее марку, силу сварочного тока, напряжение дуги, скорость подачи электродной проволоки, скорость сварки, вылет электрода, состав защитного газа и его расход, наклон электрода вдоль оси шва, род тока, а для постоянного тока — и его полярность.

При сварке в углекислом газе обратная полярность тока позволяет получать более высокое качество шва, чем сварка на прямой полярности.

4. Расчетный лист

Дано: Сталь 08Г2С, соединение

x4200x3 мм

Найти:

1. Расшифровать марку стали.

. Выбрать источник питания (указать полярность постоянного тока).

. Определить диаметр и марку электрода.

. Определить силу тока.

. Подготовка кромок.

. Определить параметры шва.

. Определить расход времени на заданную работу.

. Вычислить расход электродов.

Решение:

1.) 08Г2С — низколегированная сталь, 0.08% углерода, 2% марганца, 1%≤ кремния.

.) Постоянный ток. Выпрямитель ВД-306.

.) Диаметр электрода — 3 мм, марка — т УОНИ 13/65 для сварки на постоянном токе ОП., коэффициент наплавки 9.8.

.) Сила тока определяется по формуле Iсв = (20+6d) xd

Iсв = 114А

5.) Согласно ГОСТ5264-80 соединение Т1 без разделки кромок, односторонний, зазор 0+1.

.) Величина катета 3 мм.

.) Расход времени на работу tсв. = Qn/Ian, где tсв. — основное время сварки (ч.)- сила тока в (А)- коэффициент наплавки (r/Аxч)

Qn — масса наплавляемого металла (r)= Vnxy0, где

Vn = объем наплавленного металла (смі)

Ґ — плотность металла для стали; Ґ=7.8 (г/ смі)

=Fl, где

— площадь поперечного сечения шва (см)

Vn = 0,4420 = 168= 1687,8 = 1310,4= 1117св. = 1310,4ч1117 = 1,172784

Время, затраченное на работу: 1 ч. 17 мин.

.) Расход электродов вычисляется по формуле: Qэл = QnKэ, где Кэ — коэффициент расхода электродов с учетом потерь на огарки, разбрызгивание и шлак.

Для качественных электродов с толстой обмазкой Кэ = 1,6

Qэл = 11171,6 = 1787,2

Расход электродов для выполнения данной работы 1787 гр.

5. Техника безопасности

Выполнение сварочных работ связано с использованием электрических устройств, горючих и взрывоопасных газов, излучающих электрических дуг и плазмы, с интенсивным расплавлением, испарением и брызгообразованием металла и т.д. Это требует мер безопасности и защиты работающих от производственного травматизма.

При электросварочных работах возможны следующие виды производственного травматизма: поражение электрическим током; поражение зрения и открытой поверхности кожи лучами электрической дуги; ожоги от капель металла и шлака; отравление организма вредными газами, пылью и испарениями, выделяющимися при сварке; ушибы, ранения и поражения от взрывов баллонов сжатого газа и при сварке сосудов из-под горючих веществ.

Для обеспечения условий, предупреждающих указанные виды травматизма, следует выполнять следующие мероприятия.

Во избежание поражения электрическим током необходимо соблюдать следующие условия. Корпусы источников питания дуги, сварочного вспомогательного оборудования и свариваемые изделия должны быть надежно заземлены. Заземление осуществляют медным проводом, один конец которого закрепляют к корпусу источника питания дуги к специальному болту с надписью «Земля»; второй конец присоединяют к заземляющей шине или к металлическому штырю, вбитому в землю.

Заземление передвижных источников питания производится до их включения в силовую сеть, а снятие заземления — только после отключения от силовой сети.

При наружных работах сварочное оборудование должно находиться под навесом, в палатке или в будке для предохранения от дождя и снега. При невозможности соблюдения таких условий сварочные работы не производят, а сварочную аппаратуру укрывают от воздействия влаги.

Присоединять и отсоединять от сети электросварочное оборудование, а также наблюдать за их исправным состоянием в процессе эксплуатации обязан электротехнический персонал. Сварщикам запрещается выполнять эти работы.

Все сварочные провода должны иметь исправную изоляцию соответствовать применяемым токам. Применение проводов: ветхой и растрепанной изоляцией во избежание несчастного случая категорически запрещается.

При сварке швов резервуаров, котлов, труб и других закрытых и сложных конструкций необходимо пользоваться резиновым ковриком, шлемом и галошами. Для освещения следует пользоваться переносной лампой напряжением 12 В.

Для защиты зрения и кожи лица от световых и невидимых лучей дуги электросварщики и их подручные должны закрывать лицо щитком, маской или шлемом, в смотровые отверстия которых вставлено специальное стекло — светофильтр. Светофильтр выбирают в зависимости от сварочного тока и вида сварочных работ.

Для защиты окружающих лиц от воздействия излучений в стационарных цехах устанавливают закрытые сварочные кабины, а при строительных и монтажных работах применяются переносные щиты или ширмы.

В процессе сварки и при уборке и обивке шлака капли расплавленного металла и шлака могут попасть в складки одежды, карманы, ботинки, прожечь одежду и причинить ожоги. Во избежание ожогов сварщик должен работать в спецодежде из брезента или плотного сукна, в рукавицах и головном уборе. Куртку не следует заправлять в брюки. Карманы должны быть плотно закрыты клапанами. Брюки надо носить поверх обуви. При сварке потолочных, горизонтальных и вертикальных швов необходимо надевать брезентовые нарукавники и плотно завязывать их поверх рукавов у кистей рук. Зачищать швы от шлака и флюса следует лишь после их полного остывания и обязательно в очках с простыми стеклами.

Особенное загрязнение воздуха вызывает сварка электродами с качественными покрытиями. Состав пыли и газов определяется содержанием покрытия и составом свариваемого и электродного (или присадочного) металла. При автоматической сварке количество газов и пыли значительно меньше, чем при ручной сварке.

Удаление вредных газов и пыли из зоны сварки, а также подача чистого воздуха осуществляется местной и общей вентиляцией. При оборудовании сварочных кабин обязательно предусматривается местная вытяжная вентиляция с верхним, боковым или нижним отсосом, удаляющая газы и пыль непосредственно из зоны сварки. Общая вентиляция должна быть приточно-вытяжной, производящей отсос загрязненного воздуха из рабочих помещений и подачу свежего. В зимнее время воздух подогревают до температуры 20…22°С с помощью специального нагревателя-калорифера.

При сварке в закрытых резервуарах и замкнутых конструкциях необходимо обеспечить подачу свежего воздуха под небольшим давлением по шлангу непосредственно в зону дыхания сварщика. Объем подаваемого свежего воздуха должен быть не менее 30 м3 /м. Без вентиляции сварка в закрытых резервуарах и конструкциях не разрешается.

Вентиляционные устройства должны обеспечить воздухообмен при ручной электродуговой сварке электродами с качественными покрытиями 4000…6000м3 на 1 кг расхода электродов; при автоматической сварке под флюсом — около 200м3 на 1 кг расплавляемой проволоки; при сварке в углекислом газе — до 1000м3 на 1 кг расплавляемой проволоки.

Заключение

В данной работе была рассмотрена технологии сварки изделий из низкоуглеродистых и низколегированных сталей в защитных газах. Изучена история развития данного вида сварки, применяемые для защиты газы, разновидности сварки в защитных газах. Приведены примеры ориентировочных режимов сварки, особенности сварки активных металлов и сплавов.

Современные технологии сварки, создают повышенные требования к квалификации специалистов в области сварки, в особенности рабочих-сварщиков, так как именно они непосредственно осваивают новые способы и приемы сварки, новые сварочные машины. Сегодня рабочему сварщику недостаточно уметь выполнять несколько пусть даже сложных, операций освоенного им способа сварки. Он должен понимать физическую сущность основных процессов, происходящих при сварке, знать особенности сварки различных конструкционных материалов, а также смысл и технологические возможности других, как традиционных, так и новых, перспективных способов сварки. Именно на это направлена данная дипломная работа.

При работе над проектом мы рассмотрели практически все возможные варианты сварки изделий из низкоуглеродистых и низколегированных сталей с применением защитных газов.

Несмотря на то, что сварка в защитных газах получила широкое применение более полувека назад, она до сих пор является одной из самых востребованных способов сварки.

Список используемой литературы

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/svarka-v-zaschitnyih-gazah/

1. Виноградов В.С. Электрическая дуговая сварка: учеб. пособие для нач. проф. образования. — М.: Издательский центр «Академия», 2007. — 320 с.

2. Виноградов В.С. Оборудование и технология дуговой автоматической и механизированной сварки: Учеб. для проф. учеб. заведений. — М.: Высш. Шк. Изд. центр «Академия», 1997. — 319 с.

. Ганенко А.П. и др. Оформление текстовых и графических материалов при подготовке дипломных проектов, курсовых и письменных экзаменационных работ (требования ЕСКД): Учеб. для нач. проф. образования: Учебник для сред. Проф. образования. — М.: ПрофОбрИздат, 2001. — 352 с.

. Геворкян В.Г. Основы сварочного дела: Учеб. для техникумов. — 5-е изд., перераб. и доп. — М.: Высш.шк., 1991. — 239 с.

. ГОСТ 14 771: Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры.

. Казаков Ю.В. и др. Сварка и резка материалов: Учебное пособие для нач. проф. образования. — М.: Издательский центр «Академия», 2004. — 400 с.

. Куликов О.Н., Ролин Е.И. Охрана труда при производстве сварочных работ: Учеб. пособие для нач. проф. образования. — М.: Издательский центр «Академия», 2006. — 176 с.

. Малышев Б.Д. и др. Сварка и резка в промышленном строительстве Т1: Справочник строителя. — М.: Стройиздат, 1989. — 590 с.

. Малышев Б.Д. и др. Сварка и резка в промышленном строительстве Т2: Справочник строителя. — М.: Стройиздат, 1989. — 400 с.

. Резницкий А.М., Коцюбинский В.С. Ремонт и наладка электросварочного оборудования. — М.: Машиностроение, 1991. — 256 с.

. Чернышов Г.Г. Сварочное дело: Сварка и резка металлов: Учебник для нач. проф. образования. — М.: Издательский центр «Академия», 2004. — 496 с.