Сваркой называется технологический процесс получения неразъемных соединений посредством установления межатомных связей.

Сварку классифицируют по следующим признакам:

- физическим — форма энергии, используемая для образования сварного соединения определяет класс сварки (плавление, давление), вид источника энергии, непосредственно применяемого для образования сварного соединения, определяется видом сварки;

- техническим — способ защиты металлов в зоне сварки;

- непрерывность процесса сварки;

- степень механизации процесса сварки;

- технологическим — устанавливают для каждого вида сварки отдельно.

Для восстановления деталей машин и механизмов наиболее эффективными видами сварки (наплавки) являются:

- сварка плавлением: дуговая (покрытым электродом, под флюсом, в среде защитных газов, порошковой проволокой);

- электрошлаковая;

- электроннолучевая;

- литейная;

- термитная;

- индукционно-металлургическая;

- газовая;

- газопорошковая.

Технический прогресс в промышленности неразрывно связан с постоянным совершенствованием сварочного производства. Сварка, наплавка, напыление, упрочнение и резка металлов являются основными технологическими процессами при ремонте и восстановлении деталей машин и механизмов.

Доля сварочно-наплавочных работ при ремонте деталей подвижного состава составляет 40%. В настоящее время разработан ряд эффективных технологий, позволяющих восстанавливать и упрочнять изношенные поверхности, заваривать трещины деталей из различных металлов и сплавов.

2. Вопросы теории

Сущность способа сварки порошковой проволокой. Порошковая проволока представляет собой непрерывный электрод трубчатой или другой, более сложной конструкции с порошкообразным наполнителем — сердечником. Сердечник состоит из смеси минералов, руд, ферросплавов металлических порошков, химикатов и других материалов. Назначение различных составляющих сердечника подобно назначению электродных покрытий — защита расплавленного металла от вредного влияния воздуха, раскисление, легирование металла, связывание азота в стойкие нитриды, стабилизация дугового разряда и др. Составляющие сердечника должны, кроме того, удовлетворять общепринятым требованиям, предъявляемым ко всем сварочным материалам: обеспечивать хорошее формирование швов, легкую отделимость шлаковой корки, провар основного металла, минимальное разбрызгивание металла, отсутствие пор, трещин, шлаковых включений и других дефектов, определенные механические свойства швов и сварных соединений и т.д.

Сварка цветных металлов и сплавов

... металла; 2. повышение качества сварного соединения; 3. снижение затрат на 1 погонный метр шва в 10 и более раз. Электрошлаковая сварка ... сварки химически активных металлов (высоколегированные стали и цветные металлы). В среде защитных газов применяется ручная и механизированная сварка неплавящимся электродом, а также автоматическая и ... и детали свариваются. Время сварки в зависимости от толщины и ...

Порошковые проволоки используются для сварки без дополнительной защиты зоны сварки, а также для сварки в защитных газах, под флюсом, электрошлаковой. Проволоки, используемые для сварки без дополнительной защиты, называются самозащитными. Входящие в состав сердечника таких проволок материалы при нагреве и расплавлении в дуге создают необходимую шлаковую и газовую защиту расплавленного металла. В настоящее время наибольшее распространение получили порошковые проволоки для сварки в углекислом газе и самозащитные порошковые проволоки.

В зависимости от диаметра и состава порошковой проволоки сварка может осуществляться во всех трех пространственных положениях.

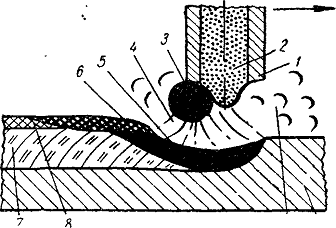

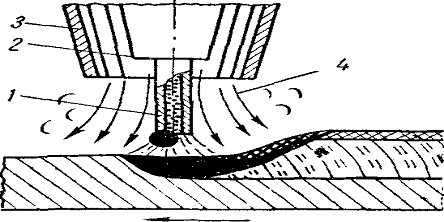

Схема процесса сварки самозащитной порошковой проволокой со свободным формированием шва приведена на рис. 1. Электрическая дуга возбуждается между оболочкой 1 порошковой проволоки и основным металлом 10. За счет тепла, выделяемого в дуге, плавятся оболочка и сердечник 2 проволоки. Расплавившийся металл оболочки и сердечника образует на торце проволоки капли 3, которые растут и переносятся в сварочную ванну 5. При расплавлении минералов, руд и химикатов, входящих в состав сердечника, образуется шлак 6, покрывающий тонким слоем капли и сварочную ванну. Дуга 4 горит между каплей или оболочкой и сварочной ванной. При разложении карбонатов и органических материалов сердечника’ выделяются газы 9, которые защищают расплавленный металл от воздуха.

Рис. 2.1. Схема процесса сварки садозащитной порошковой проволокой

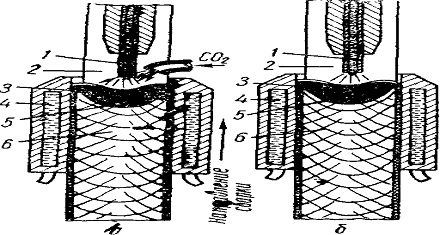

Рис. 2.2. Схема процесса сварки порошковой проволокой в углекислом газе: 1 — проволока; 2 — токоподвод; 3 — сопло; 4 — углекислый газ

При удалении дуги жидкий металл сварочной ванны кристаллизуется, образуя сварной шов 7, покрытый слоем затвердевшего шлака 8.

Порошковая проволока может использоваться также для сварки с принудительным формированием (рис. 3).

Рис. 2.3. Схема электродугового процесса сварки с принудительным формированием порошковой проволокой: а) — в углекислом газе; б) — открытой дугой; 1) — порошковая проволока; 2) — свариваемый металл; 3) — шлак; 4) — ползуны; 5) — сварочная ванна; 6) — шов

Классификация сварочных порошковых проволок

Назначение проволоки определяется классом свариваемого металла. Порошковые проволоки применяются для сварки малоуглеродистых и низколегированных конструкционных сталей, легированных сталей, чугуна, цветных металлов и сплавов. Наиболее широкое распространение получили проволоки для сварки малоуглеродистых и низколегированных сталей.

По способу защиты порошковые проволоки делятся на два вида:

- самозащитные;

- для сварки с дополнительной защитой газом или флюсом.

В зависимости от состава сердечника проволоки, применяющиеся в нашей стране, можно разделить на пять типов — рутил-органические, рутиловые, карбонатно-флюоритные, рутил-флюоритные, флюоритные.

Сердечник проволоки рутил-органического типа состоит в основном из рутилового концентрата и алюмосиликатов (полевой шпат, слюда, гранит и др.)

В качестве раскислителей используется ферромарганец, а газообразующими материалами служат крахмал или целлюлоза. Проволоки с сердечником рутил-органического типа используются как самозащитные.

В состав сердечника проволок рутилового типа входят в основном рутиловый концентрат, алюмосиликаты и руды. Раскислителями служат ферромарганец, ферросилиций, ферротитан, ферроалюминий. Проволоки с сердечником рутилового типа используются с дополнительной защитой углекислым газом.

В сердечник проволоки карбонатно-флюоритного типа вводят в качестве газообразующих материалов карбонаты кальция, магния, натрия. В качестве шлакообразующих материалов используют рутиловый концентрат, алюмосиликаты, окислы щелочноземельных металлов, флюоритовый концентрат. Раскисляют металл ферромарганцем, ферросилицием. Для дополнительного раскисления металла и связывания азота в нитриды в сердечник проволок этого типа иногда вводят титан и алюминий. Проволоки с сердечником карбонатно-флюоритного типа чаще всего используют как самозащитные, но применяют и в сочетании с дополнительной защитой углекислым газом.

В состав сердечника проволок рутил-флюоритного типа входят в основном рутиловый и флюоритовый концентраты, в качестве шлакообразующих иногда вводят окислы щелочноземельных металлов, алюмосиликаты. Раскислителями служат ферромарганец и ферросилиций. Проволоки с сердечником этого типа применяются, как правило, с дополнительной защитой углекислым газом.

Сердечник проволок флюоритного типа в основном состоит из флюоритового концентрата, в небольших количествах вводят окислы щелочноземельных металлов. Для раскисления металла применяют ферромарганец, алюминий, магний. Алюминий также связывает азот металла сварочной ванны в нитриды. Проволоки с сердечником флюоритного типа используются как самозащитные.

В сердечники проволок всех типов с целью увеличения производительности сварки и придания благоприятных сварочно-технологических свойств вводят железный порошок.

Классификация проволок по механическим свойствам наплавленного металла пока еще не утверждена. Обычно по этому признаку свойства швов, выполненных порошковыми проволоками, сравнивают со свойствами швов, выполненных электродами различных типов, регламентированных ГОСТ ом 9467-60.

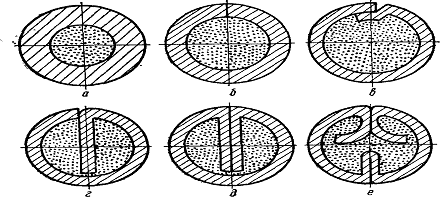

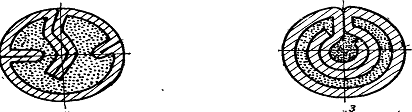

Рис. 2.4. Конструкции порошковой проволоки

Конструкции порошковых проволок.

3. Состав, структура и свойства основного и присадочного материала, .1 Основной материал

Таблица 3.1 Химический состав стали Ст3Гпс

|

Углерод |

0.14-0.22%, |

|

Кремний |

<0.15%, |

|

Марганец |

0,8-1.1% |

|

Сера |

<0.050% |

|

Фосфор |

<0.040% |

|

Хором |

<0.030% |

|

Никель |

<0.030% |

|

Медь |

<0.030% |

|

Мышьяк |

<0.080% |

|

Азот |

<0.010% |

ГОСТ 14637-89. Назначение, Листовой прокат толщиной от 10 до 36 мм — для несущих элементов сварных конструкций, работающих при переменных нагрузках и температурах от — 40 до + 425°С; толщиной свыше 30 мм — для несущих элементов сварных конструкций, работающих при переменных нагрузках и температурах от — 20 до +425°С; для ненесущих элементов сварных конструкций, работающих при температурах от — 40 до +425°С, при условии заказа и поставки с гарантируемой свариваемостью.

Таблица 3.2. Механические свойства стали Ст3Гпс

|

Толщина проката |

До 20 мм; |

|

Временное сопротивление разрыву |

|

|

Предел текучести |

G т = 245 Н/мм2 ; |

|

Относительное удлинение |

G S = 26%; |

|

Ударная вязкость, кгс м /см 2 при температуре: |

|

|

+20 |

9,1-199 Дж /см 2 ; |

|

-40 |

26-113 Дж /см 2 ; |

3.2 Присадочный материал

Порошковые проволоки классифицируют по следующим основным признакам: назначению, способу защиты расплавленного металла от воздуха, составу сердечника и механическим свойствам металла шва. В зависимости от диаметра, конструкции, состава проволок, их сварочно-технологических характеристик порошковые проволоки могут быть предназначены для сварки сталей, цветных металлов и их сплавов, чугуна и т.д.

К самозащитной порошковой проволоке предъявляется ряд требований, от выполнения которых зависит возможность ее широкого производственного применения. Это — обеспечение высокой производительности процесса, широкого диапазона рабочих режимов сварки, хорошего формирования швов и отделимости шлаковой корки, малых потерь металла на разбрызгивание, высоких механических свойств металла шва, приемлемых санитарно-гигиенических характеристик, стойкости против образования дефектов — пор, трещин, шлаковых включений и т.д. К самозащитным проволокам относятся марки ПП-1ДСК, ПП-2ДСК, ПП-АН1, ПП-АНЗ, ПП-АН7, ПП-АН11, ПП-АН17, ПП-АН19, СП-2, ПП-2ВДСК.

Самозащитные порошковые проволоки рекомендуется применять для сварки на открытых монтажных площадках и в полевых условиях.

В соответствии с рекомендациями выбираем сварочную проволоку ПП-АН17.

Таблица 3.3. Химический состав сварочной проволоки ПП-АН17

|

Углерод 0.09 |

0.12% |

|

Марганец 0.8 |

1.4% |

|

Кремний 0.2 |

0.5% |

ПП-АН17 — для сварки швов во всех пространственных положениях. В проволоке этой марки отсутствуют гигроскопичные материалы. При плавлении образуется шлак с хорошими физическими свойствами, препятствующий стеканию металла с вертикальной плоскости. Это позволяет выполнять сварку вертикальных швов способом сверху — вниз.

4. Технологический процесс, .1 Расчет режимов сварки

Целесообразность предварительного подогрева определяется по углеродному эквиваленту, рассчитывается по формуле 4.1:

![]() (4.1)

(4.1)

Где — С, P, Сr, Mn, Cu, Ni — содержание соответствующего химического элемента, %,

S — толщина свариваемого металла, мм.

Если Сэ < 0,8, сварку можно выполнять без предварительного подогрева основного металла. Если же Сэ > 0,8, возможно возникновение трещин в зоне термического влияния, необходим подогрев. Рассчитаем углеродный эквивалент для Стали 40Х, определив нужен ли подогрев по формуле 1.

![]()

Следовательно, Сэ = 0,407 < 0,8, то сварку выполним без подогрева основного металла.

Вероятность появления при сварке горячих трещин можно по показателю Уилкинсона:

H.C.S = ![]() (4.2)

(4.2)

Тогда:

H.C.S = ![]()

Для механизированной сварки открытой дугой без дополнительной защиты зоны сварки применяют специальные порошковые проволоки, представляющие собой гибкую стальную трубку диаметром 1,0+3,2 мм с заполненной сердцевиной порошкообразным флюсом, который используется как для защиты зоны сварочной дуги и ванны от воздействия кислорода воздуха, так и для легирования металла шва и его раскисления.

Наиболее широкое применение в России для сварки нашли проволоки марок ПП-АН1, ПП-АНЗ и проволоки ПП-АН4, ПП-АН17.

Порошковые проволоки обладают хорошими сварочно-технологическими свойствами, минимальной токсичностью газов и пыли, обеспечивают малое разбрызгивание металла, хорошее формирование шва и отделение шлаковой корки.

Сварку выполняют на постоянном токе обратной полярности. Подготовка кромок под сварку такая же, как и при сварке в С02 сплошной проволокой.

Рекомендуемые режимы сварки порошковой проволокой можно увидеть в табл. 4.1.

Таблица 4.1. Режимы сварки порошковой проволокой

|

Толщина свариваемых листов, мм |

Параметры режима |

|||

|

I, А |

U, В |

V св , м/ч |

Вылет проволоки, мм |

|

|

Порошковые проволоки ПП-АН-17. d э -3.0 мм; -13 г./А ч |

||||

|

3-6 |

200-240 |

24-25 |

100 |

15 — 20 |

|

8-20 |

250-300 |

25-27 |

120 |

15 — 20 |

2 Технологическая инструкция и технологические карты

Технологическая карта

|

Операция |

Эскизы |

|

1. Сварка нижнего листа №1 диска c продольным листом №2. 1.1 Прихватка Сварочный материал и толщина: Ст3Гпс, S=10 мм, S=20 мм. Марка и диаметр электрода: ПП-АН17, d=3 мм Режимы сварки: — сила сварочного тока I=250A. — напряжение дуги U=25В. Оборудование: Полуавтомат А-765. Приспособление: Сборочная плита. Без раздела кромок установить и прихватить на позиции 1 на расстоянии 50 мм. |

|

|

1. Сварка нижнего листа №1 диска c продольным листом №2. 1.2 Сварка. Сварочный материал и толщина: Ст3Гпс, S=10 мм, S=20 мм. Марка и диаметр электрода: ПП-АН17, d=3 мм Режимы сварки: — сила сварочного тока I=250A. — напряжение дуги U=25В. Оборудование: Полуавтомат А-765. Приспособление: Сборочная плита. Поворотная колонна. сварить на позиции 1. |

|

|

2. Сварка листов №1,2 с диафрагмой №6 2.1. Прихватка. Сварочный материал и толщина: Ст3Гпс S=10 мм. Марка и диаметр электрода: ПП-АН17, d=3 мм Режимы сварки: — сила сварочного тока I=250A. — напряжение дуги U=25В. Оборудование: Полуавтомат А-765. Приспособление: Сборочная плита. Без раздела кромок установить и прихватить на позиции 1 расстоянии 50 мм. |

|

|

2. Сварка листов №1,2 с диафрагмой №6 2.2. Сварка. Сварочный материал и толщина: Ст3Гпс S=10 мм. Марка и диаметр электрода: ПП-АН17, d=3 мм Режимы сварки: — сила сварочного тока I=250A. — напряжение дуги U=25В. Оборудование: Полуавтомат А-765 Приспособление: Сборочная плита. Сварить по контуру поз 1. |

|

|

3. Сварка верхнего листа №4 с накладкой №8. 3.1Прихватка. Сварочный материал и толщина: Ст3Гпс S=10 мм. Марка и диаметр электрода: ПП-АН17, d=3 мм Режимы сварки: — сила сварочного тока I=250A. — напряжение дуги U=25В. Оборудование: Полуавтомат А-765. Приспособление: Сборочная плита. Прихватить на позициях на расстоянии друг от друга 50 мм |

|

|

3. Сварка верхнего листа №4 с накладкой №8. 3.2 Сварка. Сварочный материал и толщина: Ст3Гпс S=10 мм. Марка и диаметр электрода: ПП-АН17, d=3 мм Режимы сварки: — сила сварочного тока I=250A. — напряжение дуги U=25В. Оборудование: Полуавтомат А-765. Приспособление: Сборочная плита. Сварить на позициях |

|

|

4. Сварка верхней конструкции п 3 с нижней п 2 и ребра №7. 4.2 Прихватка. Сварочный материал и толщина: Ст3Гпс S=10 мм. Марка и диаметр электрода: ПП-АН17, d=3 мм Режимы сварки: — сила сварочного тока I=250A. — напряжение дуги U=25В. Оборудование: Полуавтомат А-765. Приспособление: Сборочная плита. прихватить на позициях в не замкнутом контуре с 16 ти сторон на расстоянии друг от друга 50 мм. |

|

|

4. Сварка верхней конструкции п 3 с нижней п 2 и ребра №7. 4.2 Сварка. Сварочный материал и толщина: Ст3Гпс S=10 мм. Марка и диаметр электрода: ПП-АН17, d=3 мм Режимы сварки: — сила сварочного тока I=250A. — напряжение дуги U=25В. Оборудование: Полуавтомат А-765. Приспособление: Сборочная плита. Струбцины прихваты. Сварить на позициях в не замкнутом контуре с 16 ти сторон. |

|

|

5. Сварка профиля с продольными листами №3 5.2 Сварка. Сварочный материал и толщина: Ст3Гпс S=10 мм. Марка и диаметр электрода: ПП-АН17, d=3 мм Режимы сварки: — сила сварочного тока I=250A. — напряжение дуги U=25В. Оборудование: Полуавтомат А-765. Приспособление: Сборочная плита. Струбцины прихваты. Швеллера. Сварить на позиции 1 в замкнутом контуре с 2х сторон. 2 сварить в не замкнутом контуре |

5. Средства технологического оснащения

сварка порошковый проволока полуавтомат

5.1 Описание и технологические характеристики полуавтомата А-765

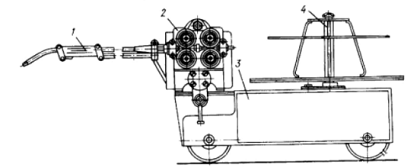

Для сварки порошковой проволокой со свободным формированием металла шва применяется полуавтомат А-765.

Таблица 6 Технические характеристики полуавтомата А-765

|

Диаметр электродной проволоки, мм: |

|

|

порошковой |

1.6-3 |

|

сплошной |

1.6-2 |

|

Максимальный сварочный ток при ПВ-60%. А |

450 |

|

Скорость подачи проволоки, м/ч |

58 — 582 |

|

Изменение скорости |

Ступенчатое |

|

Число ступеней |

20 |

|

Напряжение питающей трехфазной сети. В |

380 |

Полуавтомат

Рис. 5.1 Шланговый полуавтомат А-765: 1 — держатель; 2 — механизм подачи; 3 — шкаф управления; 4 — фигурка для проволоки

Полуавтомат укомплектован двумя держателями: с шлангами для порошковой проволоки диаметром 2-3 и проволокой сплошного сечения диаметром 1,6-2 мм.

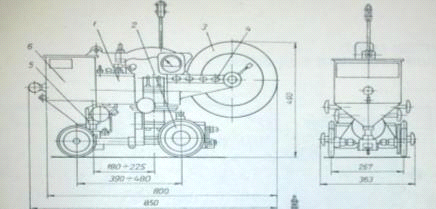

5.2 Описание и технологические характеристики сварочного трактора ТС-35

Трактор может сваривать стыковые швы с разделкой кромок и без нее, угловые швы в лодочку и в тавр, нахлесточные соединения. Трактор представляют собой портативный универсальный автомат с электродвигателем переменного тока, передвигающиеся во время сварки непосредственно по изделию или по направляющей линейке. Универсальность достигается заменой узлов деталей, входящих комплект поставки, при помощи которых можно настроить тракторы на сварку необходимого тина шип.

Рис. 5.2 Аппарат для автоматической сварки и наплавки ТС-35: 1 — механизм подачи; 2 — ходовая тележка; 3 — кассета для электродной проволоки; 4 — пульт управления; 5 — мундштук

Таблица 7 Технические характеристики сварочного трактора ТС-35

|

Диаметр электродной проволоки, мм |

1,6-5 |

|

Скорость подачи электродной проволоки, м/ч |

50-500 |

|

Скорость сварки, м/ч |

12-120 |

|

Диапазон регулирования сварочного тока, А |

400-1000 |

|

Напряжение питающей трехфазной сети, В |

220 или 380 |

|

Вертикальная корректировка мундштука, мм |

±12,5 ± 60 |

5.3 Описание сварочных приспособлений

Струбцина — один из видов вспомогательных инструментов, используемый для фиксации каких-либо деталей в момент обработки, либо для плотного прижатия их друг к другу.

Русунок 5.3 — Струбцина

По конструкции, струбцина обычно состоит из двух частей — основной рамы и подвижного элемента с зажимом, перемещение которого позволяет менять расстояние между губками инструмента. На подвижной части также располагается зажимное устройство — винт или рычаг, используемый для фиксации подвижной части, а также регулирования силы сжатия.

Струбцины могут изготавливаться из дерева, металла.

При относительно малом прикладываемом усилии создается относительно высокая сила зажима. Для быстрого фиксирования детали необходимо одним движением руки переместить рукоять зажима. Устройства быстрой фиксации, в основном служат для быстрой и надежной фиксации детали, и препятствуют ее смещению под действием возникающих при обработке сил.

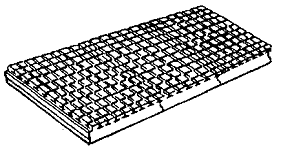

Плита.

Сборочная плита предназначена для сборки под сварку, то есть для работ по обеспечению удобного взаимного расположения подлежащих сварке деталей и закреплению их друг с другом с помощью специальных приспособлений.

Сборочно-сварочная плита представляет собой опорное приспособление горизонтального расположения. Металлическая сборочная плита имеет пазы, позволяющие использовать это универсальное приспособление для сборки и последующей сварки изделий самого широкого профиля и различных размеров.

Рисунок 5.4 — Плита

Плиты решают проблему сборки и сварки всевозможных деталей, какими бы сложными по своей конфигурации они ни были. Сборочные плиты позволяют с высокой точностью позиционировать детали относительно друг друга при сборке. Сборочные плиты создают все условия для необходимой доработки прямо в процессе сварочных работ.

6. Контроль качества

6.1 Возможные дефекты изделия

Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Различают дефекты подготовки (и сборки) изделий под сварку и сварочные дефекты.

Наиболее характерные дефекты подготовки (и сборки):

— неправильный угол скоса кромок в швах при сварке плавлением с V-, U- и Х-образной разделкой;

— неравномерное притупление по длине кромок или непостоянство зазора между ними;

— несовпадение стыкуемых плоскостей;

расслоение и загрязнение на кромках и т.п.

Анализ влияний дефектов на работоспособность соединений показывает, что опасность дефектов зависит от их типа, определяемого геометрическими и технологическими признаками их вида, а также внешних конструктивно-эксплуатационных факторов (свойства материалов, виды нагрузок, агрессивность среды и т.п.)

Таблица 6.1. Дефекты сварного шва

|

Дефекты |

Причина |

Дефекты |

Причина |

Обрыв дуги. Неправильное выполнение конечного участка шва |

Подрезы |

Большой сварочный ток. Длинная дуга, при сварке угловых швов смещение электрода в сторону вертикальной стенки. |

|

|

|

|||||

|

Поры |

Быстрое охлаждение шва. Загрязнение кромок маслом ржавчиной и т.д. Непросушенные электроды. Высокая скорость сварки |

Непровар |

Малый угол скоса вертикальных кромок. Малый зазор между ними. Загрязнение кромок. Недостаточный сварочный ток. Завышенная скорость сварки |

|||

|

|

|

|||||

|

Включения шлака |

Грязь на кромках. Малый сварочный ток. Большая скорость сварки. |

Прожог |

Большой ток при малой скорости сварки. Большой зазор между кромками. Под сварочный шов плохо поджата флюсовая подушка или медная накладка. |

|||

|

|

|

|||||

|

Несплавления |

Плохая зачистка кромок. Большая длинна дуги. Недостаточный сварочный ток. Большая скорость сварки. |

Неравномерная форма шва |

Неустойчивый режим сварки. Неточное направление электрода. |

|||

|

|

|

|||||

|

Наплыв |

Большой сварочный ток. Неправильный наклон электрода. |

Трещины |

Резкое охлаждение конструкции. Высокие напряжения в жестко напряженных конструкциях. Повышенное содержание серы и фосфора |

|||

|

|

|

|||||

|

Свищи |

Низкая пластичность металла шва. Образование закалочных структур. Напряжения от неравномерного нагрева |

Перегрев (пережог) металла |

Чрезмерный нагрев зоны. Неправильный выбор тепловой мощности. Завышенное значение мощности пламени или сварочного тока. |

|||

|

|

|

6.2 Технология контроля

Несоблюдение технологического процесса сварки и наплавки может вызвать ряд дефектов в сварном шве или наплавленном металле, таких как наплывы, подрезы, прожоги, наружные трещины, непровары, поры и др. Поэтому после сварки, детали обязательно подвергают контролю и, в первую очередь, внешнему осмотру. Размеры швов должны соответствовать размерам, указанным на чертеже.

В настоящее время существует ряд методов контроля: визуальный, оптический, акустический, магнитный, электромагнитный, радиоволновой, радиационный, течеискание. При выборе метода контроля следует учитывать следующие важнейшие требования:

— высокая достоверность контроля;

— высокая надёжность аппаратуры и возможность использования её в различных условиях;

— простота технологии;

— возможность механизации контроля.

К наиболее распространённым методам контроля деталей подвижного состава, восстановленных сваркой и наплавкой, относятся визуально-оптический, магнитный, токовихревой и ультразвуковой.

Швы, выполненные самозащитными проволоками и с дополнительной защитой, а также прилегающие к ним зоны основного металла защищают от шлака и брызг, после чего контролируют качество сварных швов.

Контроль осуществляется внешним осмотром, рентгенографированием, металлографическими исследованиями, механическими испытаниями, испытаниями на плотность и физическими методами, регламентированными соответствующими главами СНиП, ведомственными инструкциями и другими.

3 Описание и технические характеристики приборов

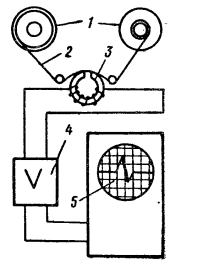

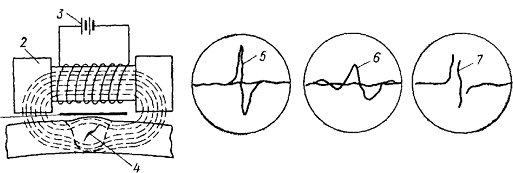

Технология контроля сварного соединения — магнитографический контроль качества.

Метод основан на обнаружении магнитных полей рассеяния, возникающих в местах дефектов при намагничивании контролируемых изделий. Поля рассеяния от дефектов фиксируются в виде магнитных отпечатков на магнитной ленте, плотно прижатой к поверхности шва.

Процесс контроля состоит из двух основных операций: намагничивания изделий специальными устройствами, при котором поля дефектов записываются на магнитную ленту; воспроизведения или считывания записи с ленты, осуществляемого магнитографическим дефектоскопом. Магнитографический метод контроля можно применять для проверки сплошности стыковых швов.

Чувствительность магнитографического контроля зависит от размеров, формы, глубины и ориентации дефектов, геометрии поверхности, параметров считывающей головки дефектоскопа и типа магнитной ленты. Магнитографией наиболее уверенно выявляются плоскостные дефекты (трещины, непровары, несплавления), а также протяженные дефекты в виде цепочек шлака, преимущественно ориентированные поперек направления магнитного потока. Практикой установлено, что этим методом уверенно обнаруживаются внутренние плоскостные дефекты, когда их вертикальный размер составляет 8-10% от толщины сварного шва.

Контролю подвергают швы с равномерным усилением и нормальной чешуйчатостью без видимых наружных дефектов: трещин, наплывов, подрезов, пор, недопустимых смещений и т.п. Перед контролем швы и прилегающие зоны очищают от грязи, остатков шлака и металлических брызг.

Применяют двухслойные магнитные ленты типа МК-1 и МК-2, состоящие из целлюлозной или другой эластичной основы и магнитного слоя. Ленту магнитным слоем накладывают на контролируемый шов и плотно прижимают к нему резиновым поясом. Затем шов подвергают намагничиванию с одновременной записью полей рассеяния на ленту. Ленту снимают со шва, наматывают на кассету и доставляют к месту, где находится воспроизводящая аппаратура.

Намагничивающие устройства — это электромагниты. Швы намагничиваются постоянным магнитным полем, направленным поперек шва.

Воспроизведение магнитной записи осуществляется магнитографическим дефектоскопом, основным элементом которого является воспроизводящая магнитная головка. Последняя преобразует зафиксированные на ленте магнитные сигналы. Индикация сигналов осуществляется при помощи электроннолучевых трубок. Для определения величины дефектов магнитографические дефектоскопы настраивают по эталонным лентам, записанным на контрольных образцах сварных соединений.

Характер дефектов определяют по видеоиндикатору. Форма изображения на экране соответствует форме дефекта, а степень почернения характеризует его глубину. Трещины характеризуются наличием извилистых темных линий с большой контрастностью, непровары — прямых линий, шлаковые включения — темных пятен и т.д.

Рисунок 6.1 — Схема воспроизводящего устройства магнитографического дефектоскопа: 1 — лентопротяжный механизм; 2 — ферромагнитная лента; 3 — магнитная головка; 4 — электронный усилитель; 5 — электроннолучевая трубка

Рисунок 6.2 — Схема магнитографического контроля стыков: 1 — ферромагнитная пленка; 2 — электромагнит; 3 — источник постоянного тока; 4 — трещина в контролируемом стыке

Заключение

В данном курсовом проекте необходимо было спроектировать технологию изготовления металлоконструкции нижней коробки для установки поворота стрелы крана.

Изучив конструкцию, её размеры и технические характеристики был подобран материал — Сталь 3Гпс. Так как размеры, а именно толщины сварных соединений составляют 10 мм, то для сварочных работ была выбрана автоматическая сварка порошковыми проволоками. Для сварки выбрана проволока сплошного сечения ПП-АН17, Ø 3 мм.

Для проведения сварочных работ был разработан технологический процесс, подобрано оборудование и приспособления, которые необходимы при сварке.

Так как в процессе сварки могут появиться различные дефекты изделия, то были описаны причины их возникновения, а так же способы их обнаружения и исправления.

Список литературы

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/svarochnaya-provoloka/

сварка порошковый проволока полуавтомат

1. Походня И.К. — Сварка порошковой проволокой. 1972.-215 с.

2. Суптепь А.М. — Механизированная сварка порошковой проволокой. 1976.-38 с.

. Таубер Б.А. — Сборочно-сварочные приспособления и механизмы. Москва, 1951.-420 с.

. Шинкарев Б.М. — Сварка строительных металлоконструкций порошковой проволокой Киев «Будивельник» 1978.-172 с.

. Расчет режимов электрической сварки и наплавки. Методическое пособие. Хабаровск 1999.-54 с.

. Федин А.П. Сварочное производство. Минск «Вышэйшая школа» 1992.-303 с.

. Цырлин М.И. Основные требования к оформлению пояснительных записок, курсовых и дипломных проектов(работ).

Учебно-методическое пособие. Министерство образования Республики Беларусь. Государственный университет транспорта. 2е издание, доп. Гомель: БелГУТ, 2007.-31 с.

. Думов С.И. Оборудование и технология дуговой сварки.