Актуальность данной работы заключается в подробном изучении систем, устройств данного судна, главного двигателя для лучшей эксплуатации, безаварийной работы и технического обслуживания.

Целью данной курсовой работы является: изучение схем и технических характеристик буксира проекта № 10 класса «О», а также устройств и систем данного судна; изучение и описание конструкции и системы главного ДВС 6S275L судна проекта № 10, привести схемы ДВС, разрезы, эскизы, чертежи и т.д., описать конструктивные особенности, назначение и т.д. Указать основные неисправности ДВС и способы ремонта. Изучить и описать правила технической эксплуатации двигателя и регламентные работы по техническому обслуживанию.

Задачей данной курсовой работы является углубление и закрепление знаний, полученных на лекциях и при самостоятельном изучении материала.

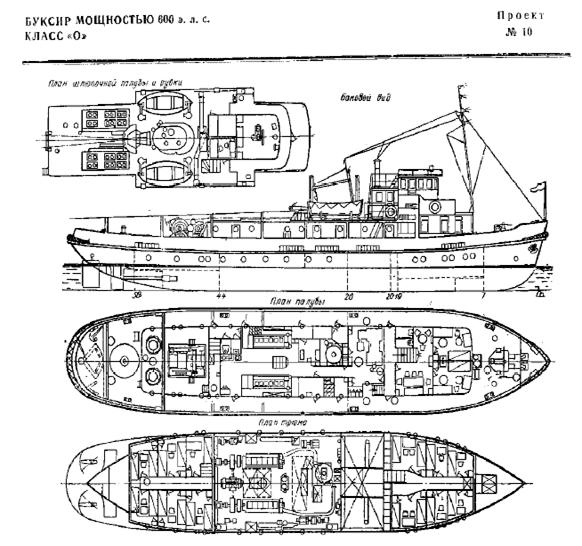

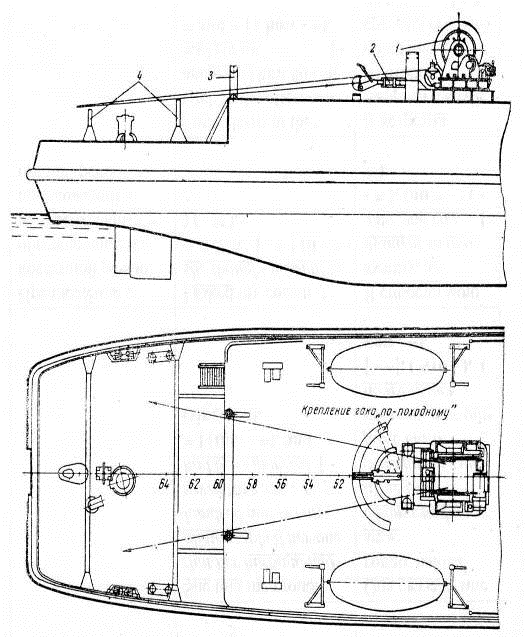

Буксир проекта № 10 был спроектирован ОГК завода «Красный Октябрь» в середине прошлого века. По типу буксир однопалубный двухвинтовой с надстройкой и МО в средней части судна, с выдвинутой вперед и приподнятой рулевой рубкой. Предназначен для буксировки несамоходных судов. Относится к классу «О» и предназначен для работы на водных бассейнах разряда «О».

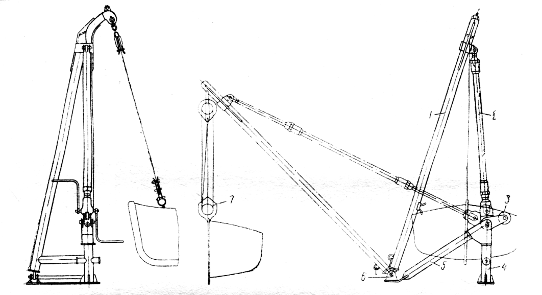

Рис. 1 Схема буксира проекта № 10 класса «О»

В приложении 1 приведена схема с указанием основных устройств и систем описываемого судна.

Основные характеристики

|

Тип судна |

Однопалубный двухвинтовой буксир с надстройкой и МО в средней части судна, с выдвинутой вперед и приподнятой рулевой рубкой. |

|

Назначение судна |

Предназначен для буксировки несамоходных судов. |

|

Класс Речного Регистра и район плавания |

«О». Водные бассейны разряда «О». |

|

Размеры судна габаритные, м: |

|

|

длина |

40,26 |

|

ширина |

7,82 |

|

высота от ОЛ до верхней кромки несъемных частей |

10 |

|

Размеры корпуса расчетные, м: |

|

|

длина |

37,2 |

|

ширина |

7,4 |

|

высота борта |

3 |

|

Высота надводного борта |

1,2 |

|

Водоизмещение судна с полными запасами (на 20 суток), т |

359 |

|

Осадка при водоизмещении 359/380,7 т, м: |

|

|

средняя |

1,99 |

|

носом |

1,99 |

|

кормой |

1,99 |

|

Водоизмещение с расчетными запасами (10 суток),т |

319 |

|

Осадка при водоизмещении 319 т, м: |

|

|

средняя |

1,8 |

|

носом |

1,64 |

|

кормой |

1,96 |

|

Водоизмещение с запасами на 1 сутки, т |

287 |

|

Осадка при водоизмещении 287/301,7 т, м: |

|

|

средняя |

1,65 |

|

носом |

1,29 |

|

кормой |

2,01 |

|

Мест для экипажа |

25 |

|

Автономность, сутки: |

|

|

расчетная |

10 |

|

по ёмкостям для топлива |

20 |

|

Тяга на гаке (тс) на судах с двигателями 18Д при скорости буксировки: |

|

|

8 км/ч |

7,3 |

|

10 » |

6,3 |

|

12 » |

4,85 |

|

Тяга на гаке (тс) на судах с двигателями 6S275L при скорости буксировки: |

|

|

8 км/ч |

7,4 |

|

10 » |

6,775 |

|

12 » |

5,65 |

|

Сила упора при скорости воза, тс: |

|

|

9 км/ч |

7,7 |

|

11 » |

6,95 |

|

Буксировочный к.п.д. (двигатель 18Д) при скорости: |

|

|

8 км/ч |

0,353 |

|

10 » |

0,4 |

|

12 » |

0,401 |

|

Буксировочный к.п.д. (двигатели 6S275L) при скорости: |

|

|

8 км/ч |

0,375 |

|

10 » |

0,443 |

|

12 » |

0,478 |

|

Коэффициенты полноты при осадке 1,8 м: |

|

|

ватерлинии |

α = 0,78 |

|

мидель-шпангоута |

β = 0,978 |

|

водоизмещения |

δ = 0,645 |

|

Возвышение ЦВ над ОЛ, м: |

|

|

при водоизмещении |

|

|

359 т |

1,08 |

|

» » 319» |

0,98 |

|

» » 287» |

0,90 |

|

Отстояние ЦВ от мидель-шпангоута, м: |

|

|

при водоизмещении |

|

|

359 т |

0,19 |

|

» » 319» |

0,24 |

|

» » 287» |

0,29 |

|

Возвышение ЦТ над ОЛ,м: |

|

|

при водоизмещении |

|

|

359 т |

2,38 |

|

» » 319» |

2,43 |

|

» » 287» |

2,62 |

|

Отстояние ЦТ от мидель-шпангоута, м: |

|

|

при водоизмещении |

|

|

359 т |

0,20 |

|

» » 319» |

-0,2 |

|

» » 287» |

-0,76 |

|

Продольная метацентрическая высота, м: |

|

|

при водоизмещении |

|

|

359 т |

49,3 |

|

» » 319» |

51,3 |

|

» » 287» |

53,9 |

|

Продольный метацентрический радиус, м: |

|

|

при водоизмещении |

|

|

359 т |

50,3 |

|

» » 319» |

52,7 |

|

» » 287» |

55,6 |

|

Поперечная метацентрическая высота, м: |

|

|

при водоизмещении |

|

|

359 т |

0,92 |

|

» » 319» |

0,97 |

|

» » 287» |

0,91 |

|

Поперечный метацентрический радиус, м: |

|

|

при водоизмещении |

|

|

359 т |

2,31 |

|

» » 319» |

2,52 |

|

» » 287» |

2,34 |

|

Водоизмещение на 1 см осадки, т: |

|

|

при водоизмещении |

|

|

359 т |

2,21 |

|

» » 319» |

2,15 |

|

» » 287» |

2,11 |

|

Момент, дифферентующий судно на 1 см, тс·м: |

|

|

при водоизмещении |

|

|

359 т |

4,71 |

|

» » 319» |

4,41 |

|

» » 287» |

4,20 |

|

Момент, кренящий судно на 10, тс·м: |

|

|

при водоизмещении |

|

|

359 т |

5,79 |

|

» » 319» |

5,42 |

|

» » 287» |

4,58 |

|

Автоматизация |

На судах, прошедших модернизацию, — комплексная, на остальных — частичная. |

1 Движители

|

Тип |

Гребной винт |

|

Количество |

2 |

|

Диаметр, м |

1,6 |

|

Шаг, м |

1,28 |

|

Число лопастей |

4 |

|

Дисковое отношение |

0,55 |

|

Материал винтов |

Сталь |

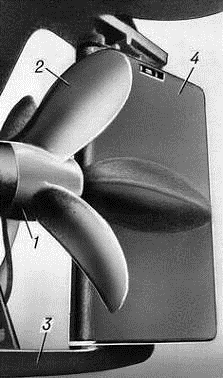

Рис. 2 Гребной винт

- ступица;

- 2 — лопасть винта;

- 3 — пятка;

- 4 — перо руля

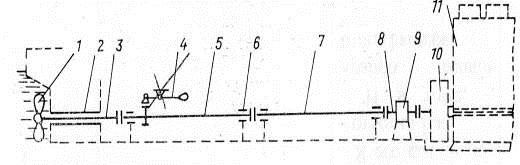

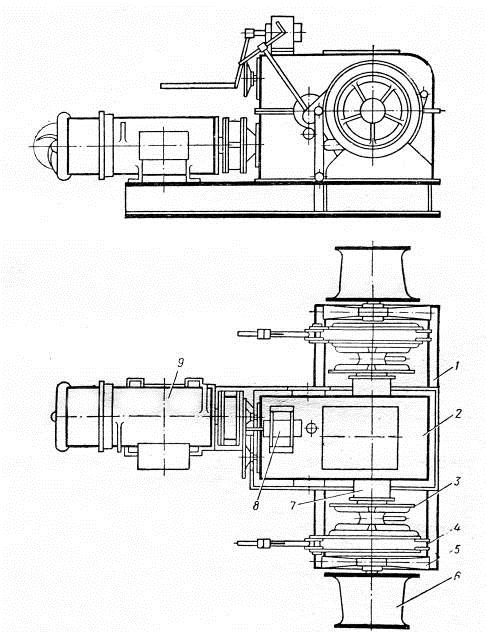

Рис. 3 Схема линии валопровода

- гребной винт;

- 2 — дейдвудная труба;

- 3 — гребной вал;

- 4 — тормозное устройство;

- 5, 7 — части промежуточного вала;

- 6 — опорные подшипники;

- 8 — короткий упорный вал;

- 9 — упорный подшипник;

- 10 — маховик;

- 11 — двигатель.

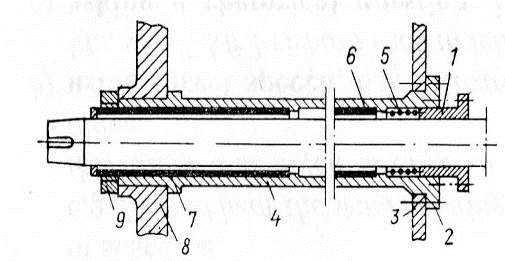

Рис. 4 Дейдвудное устройство

- дейдвудный сальник;

- 2 — фланец;

- 3 — переборка;

- 4 — стальная или чугунная труба;

- 5 — пеньковая набивка;

- 6 — носовой (подсальниковый) опорный подшипник гребного вала;

- 7 — кормовой (подсальниковый) опорный подшипник гребного вала;

- 8 — ахтерштевень;

- 9 — гайка.

2 Электростанция

|

Род тока и напряжение: |

|

|

сеть силовая и осветительная |

Постоянный, 110 В |

|

сеть аварийного и переносного освещения |

Постоянный, 24 В |

|

Дизель-генератор-компрессор |

|

|

Количество |

2 |

|

Дизель |

4Ч 10,5/13 |

|

Мощность, з.л.с. |

40 |

|

Частота вращения, об/мин |

1500 |

|

Пуск |

Стартером |

|

Генератор |

ПН-205 |

|

Род тока |

Постоянный |

|

Мощность, кВт |

24 |

|

Напряжение, В |

115 |

|

Компрессор |

2ОК-1-ЭЗ |

|

Производительность, м3/ч |

26 |

|

Давление, кгс/см2 |

60 |

|

Передача |

Через фрикционную муфту и редуктор |

|

Аккумуляторная батарея аварийного освещения |

10НКН-45 |

|

Количество |

2 |

|

Напряжение |

24 |

|

Аккумуляторная батарея для штепселей переносного освещения |

10НКН-45 |

|

Количество |

2 |

|

Напряжение |

24 |

|

Аккумуляторная батарея стартерная |

6СТ-128 |

|

Количество |

4 |

|

Напряжение |

24 |

|

Зарядный агрегат |

|

|

Электродвигатель |

ПН-10 |

|

Мощность, кВт |

2,3 |

|

Частота вращения, об/мин |

2810 |

|

Генератор |

ГС-1000 |

|

Род тока |

Постоянный |

|

Напряжение, В |

27,5 |

|

Мощность, кВт |

1 |

|

Станция питания несамоходных судов |

СТБ-60 |

|

Сила тока, А |

60 |

Поперечный разрез дизеля Ч 10,5/13 приведён в приложении 2.

Дизели ряда Ч 10,5/13 выпускаются с числом цилиндров от одного до шести и встречаются в различных модификациях, в том числе и с реверсредуктором.

Двигатель 4Ч 10,5/13 (рис. 3) имеет несущий блок-картер 2 с поддоном 1. Втулки цилиндров 18 чугунные. Головки 14 блочного типа: одна головка на два цилиндра. В головках находятся вихревые камеры с вставной горловиной 9.

Поршни 17 изготовлены из алюминиевого сплава. Плавающий палец поршня фиксируется пружинящими кольцами. Шатун двутаврового сечения, кривошипная головка выполнена с косым разъемом. Поршневой подшипник имеет бронзовую втулку и смазывается масляным туманом. У кривошипного подшипника имеются стальные вкладыши, заплавленные свинцовистой бронзой.

Коленчатый вал цельный с противовесами. Он лежит в подшипниках, выполненных на подвесках 3 со стальными вкладышами, заплавленными свинцовистой бронзой. Каждый цилиндр имеет впускной и выпускной 15 клапаны. Их привод штанговый, толкатели 5 плоские, распределительный вал 4 выполнен заодно с кулачковыми шайбами. Выпускной коллектор 13 охлаждается водой, всасывающий коллектор 16 снабжен сеткой.

Топливная система двигателя оборудована поршневым саморегулируемым подкачивающим насосом 6 и блочным стандартным золотниковым насосом 7. Форсунки 11 штифтового типа. Топливный фильтр войлочный. Система смазки с мокрым картером. Масляный насос шестеренный. Сетчато-войлочный фильтр и диафрагменный охладитель помещены в общий корпус. В настоящее время двигатели поставляются с масляными центрифугами.

Система охлаждения замкнутая, снабжена расширительным баком 12, навешенным на двигатель. Насос забортной воды лопастной самовсасывающий, насос внутреннего контура — вихревой. Водяной охладитель выполнен трубчатым.

Пуск двигателя осуществляется электростартером 19. Для облегчения пуска установлена запальная спираль 10 и декомпрессионное устройство с валиком 8.

2.3 Общесудовые системы

3.1 Балластно-осушительная система

|

Цистерна |

Расположение (номер шп.) |

|

Носовая |

Под платформой 0 — 7 |

|

То же |

» » 7 — 11 |

|

Кормовая |

» » 52 — 56 |

|

То же |

» » 56 — 59 |

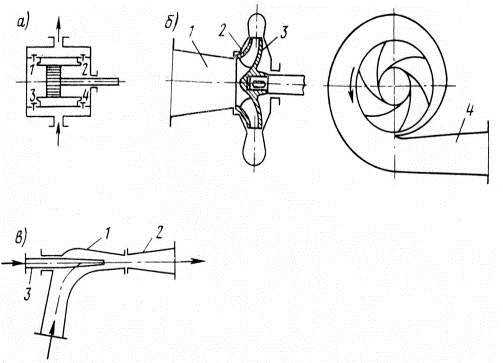

Рис. 5 Схемы судовых насосов

а) одноцилиндровый поршневой насос двойного действия;

- б) центробежный насос;

- в) струйный насос (эжектор).

2.3.2 Противопожарная система

|

Насос пожарно-балластный |

АЯП-75 |

КСМ |

||

|

Производительность, м3/ч |

45 |

70 |

||

|

Напор, м вод.ст. |

54 |

50 |

||

|

Электродвигатель |

ПН-145 |

ПН-145 |

||

|

Мощность, кВт |

8/13 |

15,2 |

||

|

Частота вращения, об/мин |

1050/1450 |

1450 |

||

|

Управление балластной системой |

Централизованно в МО |

|||

|

Насос трюмно-осушительный |

ЛК11-7 |

|||

|

Производительность, м3/ч |

14 |

|||

|

Напор, м вод.ст. |

21 |

|||

|

Электродвигатель |

ПН-68 |

|||

|

Мощность, кВт |

3,7 |

|||

|

Эжектор осушительный |

Водоструйный |

|||

|

Производительность, м3/ч |

15 — 20 |

|||

|

Перекачечная система |

||||

|

Насос перекачечный |

Поршневой |

|||

|

Производительность, м3/ч |

200 |

|||

|

Напор, м вод.ст. |

20 |

ПН-290 |

||

|

Мощность, кВт |

18 |

|||

|

Место установки |

На главной палубе в районе 22 — 24-го шп. |

|||

Примечание: Насос не рассчитан на перекачку бензина.

|

Дымонагнетательная система на судах, оборудованных для толкания наливных барж с продуктами |

|

|

I класса (пр.№ 147 КБ Иртышского пароходства) |

|

|

Станция очистки и охлаждения дымовых газов |

Скруббер по типу установленных на судах пр. № 732 |

|

Производительность скрубберной установки, м3/ч |

150 — 300 |

|

Газогенератор |

Используются выпускные газы двигателей 4Ч 10,5/13 |

|

Противопожарная система |

|

|

Насос противопожарный |

См. «Балластно-осушительная система» |

|

Система пожаротушения |

Тушение загораний в топливных и масляных цистернах, МО и кладовых |

|

Система пенотушения |

Тушение загораний в МО и других местах |

|

Ёмкость бака для пенообразователя, л |

500 |

|

Управление системами паротушения и пенотушения |

Централизованно с главной палубы |

|

Система водоснабжения |

|

|

Насос санитарный |

2ЛК-2, 5-10 |

|

Производительность, м3/ч |

5 |

|

Напор, м вод.ст. |

22 |

|

Электродвигатель |

ПН-17,5 |

|

Мощность, кВт |

1,4 |

|

Ёмкость цистерны забортной воды, м3 |

1,5 |

|

Расположение |

На шлюпочной палубе |

|

Сточно-фановая система |

|

|

Цистерна фекальная |

|

|

Ёмкость, м3 |

1,1 |

|

Расположение |

44-47 шп., трюм |

|

Опорожнение цистерны |

Береговыми средствами или водоструйным эжектором |

|

Система отопления |

Паровая, давлением 2,5 кгс/см2. Двухпроводная с параллельным включением грелок. |

|

Котел паровой |

Комбинированный утилизационный с нефтяным отоплением или с использованием отходящих газов главных двигателей. Котел состоит из трёх частей, каждая из двух верхних работает от своего двигателя, третья нижняя — от форсунки. Все три части могут работать одновременно и независимо друг от друга |

|

Давление пара, кгс/см2 |

4 |

|

Поверхность нагрева, работающая на газах, м2 |

2 х 9 |

|

Поверхность нагрева, работающая от форсунки, м2 |

10 |

|

Производительность котла при работе на газах, кг/ч |

150 |

|

Насос питательный |

ПНП-12 |

|

Производительность, м3/ч |

0,9 — 2 |

|

Инжектор |

Рестартинг, № 5 |

|

Система вентиляции |

|

|

По проекту |

Естественная |

|

На судах, модернизированных по пр. №858 ГЦКБ |

|

|

Вентилятор МО |

ЭВ-54/5 |

|

Производительность, м3/ч |

2500 |

|

Напор, мм вод.ст. |

60 |

|

Электродвигатель |

ПНФ-10 |

|

Мощность, кВТ |

0,95 |

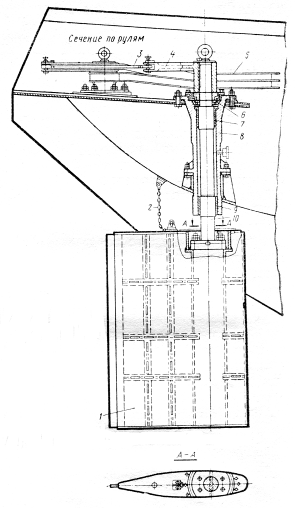

2.3.3 Рулевое устройство

|

Руль |

Балансирный подвесной |

|

Количество |

2 |

|

Площадь, м2 |

3 |

|

Рулевая машина |

Электроручная унифицированная |

|

Максимальный момент на оси румпельного сектора, тс·м |

2,1 |

|

Время перекладки рулей с борта на борт, с: |

|

|

электроприводом |

~ 40 |

|

ручным приводом |

~ 70 |

|

Электродвигатель |

ПН-68 |

|

Мощность, кВт |

6,1 |

|

Частота вращения, об/мин |

1350 |

|

Резервный рулевой привод |

Ручной с валиковой проводкой |

Рис. 6 Балансирный руль буксира

- перо;

- 2 — сорлинь;

- 3 — тяга;

- 4 — румпель;

- 5 — сектор;

- 6 — упорный подшипник;

- 7, 9 — опорный подшипник;

- 8 — гельмпортова труба;

- 10 — баллер.

Рулевая машина имеет румпельно-секторный привод, червячный редуктор основного привода, два электродвигателя одинаковой мощности, конечный выключатель, датчик-указатель положения руля, тормоз и другие детали. Запасной привод в машинах этого типа не предусматривается. Электродвигатели подсоединены к хвостовикам редуктора. Машины предназначены для обслуживания одного или двух рулей. Особенность этих рулевых машин заключается в том, что они обеспечивают нормальную перекладку рулей при работе одного электродвигателя; другой электродвигатель является резервным и используется только в необходимых случаях. Однако для равномерного износа опорных подшипников при работе одного электродвигателя другой должен работать вхолостую.

Рис. 7 Электрическая секторная одинарная рулевая машина на крутящий момент 2,5 тс

- м (II тип): 1 — для одного руля;

- 2 — для двух рулей

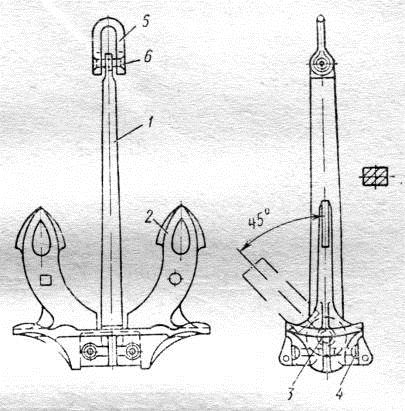

2.3.4 Якорно-швартовное

|

Якорь |

Холла |

|

Количество и вес носовых якорей, кг |

2 Х 400 |

|

Калибр и длина цепей носовых якорей, мм Х м Х шт. |

22 Х 100 Х 2 |

|

Брашпиль |

Электроручной по черт. № 10-В21сб-1 |

|

Тяговое усилие на швартовном барабане, кгс |

1415 |

|

Скорость подъема одновременно двух якорей, м/мин |

11 |

|

Электродвигатель |

ПНЗ-68 |

|

Мощность, кВт |

6,5 |

|

Частота вращения, об/мин |

1500 |

|

Кормовой якорь |

Четырехлапый |

|

Вес, кг |

100 |

|

Трос якорный, мм Х м |

15 Х 15 |

|

Шпиль |

ВШ-1700 |

Рис. 8. Якорь Холла:

- веретено;

- 2 — лапа;

- 3 — валик;

- 4, 6 — штыри;

- 5 — якорная скоба

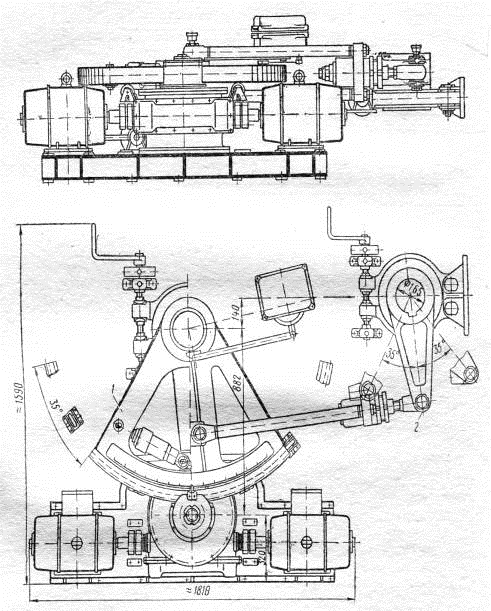

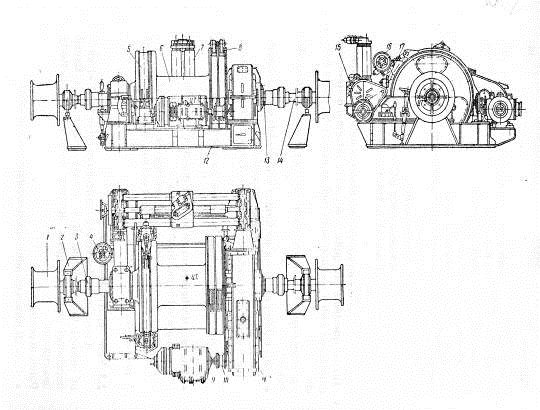

На рис. 8 изображен брашпиль закрытого типа с электрическим приводом. На его фундаментарной раме сварной конструкции смонтированы редуктор и стойки. Редуктор состоит из червячной и грузовой цилиндрической передач. Валы червяка и червячного колеса опираются на подшипники качения, а грузовой вал установлен на четырёх подшипниках скольжения, причем две опоры расположены вне корпуса редуктора на стойках. на выходящие из редуктора части грузового вала посажены две звёздочки и два швартовных барабана. Каждая цепная звёздочка имеет тормоз и соединена с валом при помощи кулачковой муфты. Брашпиль имеет один фланцевый электродвигатель, соединённый с валом червяка посредством фрикционной муфты. Кроме основного привода, брашпиль имеет запасный (аварийный) ручной рукояточный привод. Пост управления брашпилем располагают на незначительном расстоянии от брашпиля в корму.

Рис. 9 Брашпиль с электрическим приводом:

- фундаментарная рама;

- 2 — редуктор;

- 3 — звездочка;

- 4 — ленточный тормоз;

- 5 — стойка;

- 6 — швартовный барабан;

- 7 — грузовой вал;

- 8 — ручной рукояточный привод;

- 9 — фланцевый электродвигатель.

2.3.5 Буксирное

|

Гак буксирный |

Пружинный |

|

Тяговое усилие, тс |

8 |

|

Лебедка буксирная |

Электрическая |

|

Тяговое усилие при скорости подтягивания воза 11 м/мин, тс |

9 |

|

Тяговое усилие на швартовном барабане при скорости выбирания троса 18 м/мин, тс |

2,25 |

|

Трос, мм Х м |

39 Х 300 |

|

Электродвигатель |

ПН-400 |

|

Мощность, кВт |

23 |

|

Частота вращения, об/мин |

400 |

|

Управление лебедкой |

Дистанционное с капитанского мостика и у лебедки |

|

Сцепное устройство |

|

|

По проекту |

Сцепного устройства нет |

|

На судах, модернизированных по проекту № 852 ЦТКБ |

Двухупорный транцетросовый сцеп |

|

На судах, модернизированных по проекту № 1194 ГЦКБ |

Автосцеп «О-100» |

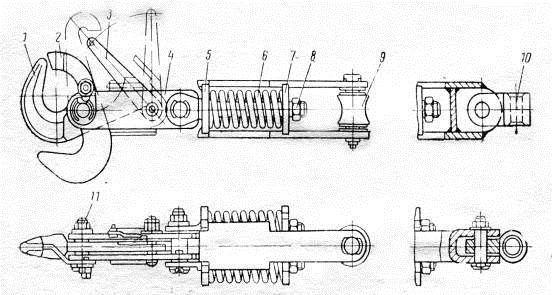

Рис. 10 Буксирный гак (закрытый с амортизатором):

- крюк;

- 2 — скоба;

- 3 — рычаг стопора;

- 4 — обойма крюка;

- 5 — опорная планка амортизатора;

- 6 — пружина;

- 7 — упорная планка амортизатора;

- 8 — тяга амортизатора (осевой стержень);

- 9 — ролик;

- 10 — упорная планка амортизатора;

- 11 — ось гака.

Гак с амортизатором состоит из крюка, снабженного хвостовиком, скобы, рычага, стопора, обоймы крюка и амортизатора, помещенного в его обойме. Крюк при помощи обоймы и тяг соединён с амортизатором. Щеки обоймы амортизатора имеют уступы, ограничивающие перемещение упорной планки амортизатора, а, следовательно, и сжатие его пружин. Введение в конструкцию гака пружинного амортизатора позволяет смягчить действие рывков.

Рис. 11 Схема расположения буксирной лебедки на надстройке судна:

- лебедка-вьюшка;

- 2 — буксирный гак;

- 3 — ограничительная арка;

- 4 — буксирная арка

Рис. 12 Буксирная неавтоматическая электрическая лебедка на тяговое усилие 15 тс:

- турачка (швартовный барабан);

- 2 — опорные стойки;

- 3 — шарнирная муфта со сферическим подшипником;

- 4 — механизм управления стопорным тормозом;

- 5 — тормоз на пружинных амортизаторах;

- 6 — барабан лебедки;

- 7 — направляющая каретка канатоукладчика;

- 8 — стопорный тормоз;

- 9 — электродвигатель;

- 10 — муфта предельного момента;

- 11 — редуктор;

- 12 — фундаментная рама;

- 13 — грузовой вал;

- 14 — концевой вал;

- 15 — передача к канатоукладчику;

- 16 — управление тормозом на пружинных амортизаторах;

- 17 — счетчик длины вытравленного каната.

2.3.6 Спасательное

|

Шлюпка |

|

|

Количество |

2 |

|

Размеры, м |

4,5 Х 1,7 Х 0,7 |

|

Вместимость, чел. |

11 |

|

Шлюпбалка |

С ручными лебедками |

|

Количество |

4 |

Стрела шлюпбалки — стальная сварная, выполнена из стальных бесшовных труб. Нок её имеет проушину для подсоединения шлюпочный тралей. На стреле со стороны диаметральной плоскости судна приварена вилка для соединения с проушиной одноходового винта подъёмного механизма. В нижней части стрела заканчивается обухами, которыми с помощью оси соединяется с вилками башмака.

Подъёмный механизм шарнирно соединён со станиной и стрелой шлюпбалки. Он состоит из одноходового винта, соединённого со стрелой и с помощью соединительной трубы с нерезными муфтами — с двухходовым винтом, на хвостовике которого насажена коническая шестерня, находящаяся в зацеплении с шестернёй, насаженной на валу ручного привода. Коническая передача смонтирована в стакане, соединённом со станиной.

Рис. 13 Заваливающаяся шлюпбалка:

- стрела;

- 2 — механизм подъёма;

- 3 — направляющий ролик;

- 4 — станина;

- 5 — укосина;

- 6 — башмак;

- 7 — шлюптали

Дизель 6S275L завода «Шкода» четырехтактный вертикальный шестицилиндровый реверсивный с неразделенной камерой сгорания с газотурбинным наддувом. Этот дизель получил применение в качестве главного судового двигателя как с непосредственной передачей мощности на гребной винт, так и с электропередачей и с передачей через зубчатый редуктор.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ ДИЗЕЛЯ:

|

Мощность (номинальная) |

550 э. л. с. |

|

Среднее эффективное давление |

7,75 кГ/см2 |

|

Число оборотов вала в минуту при номинальной мощности |

500 |

|

Средняя скорость поршня |

6 м/сек |

|

Число цилиндров |

6 |

|

Диаметр цилиндра |

275 мм |

|

Ход поршня |

360 » |

|

Удельный эффективный расход топлива |

160 г/э. л. с. ч |

|

Порядок работы цилиндров |

1-4-2-6-3-5 |

судно двигатель технический буксирный

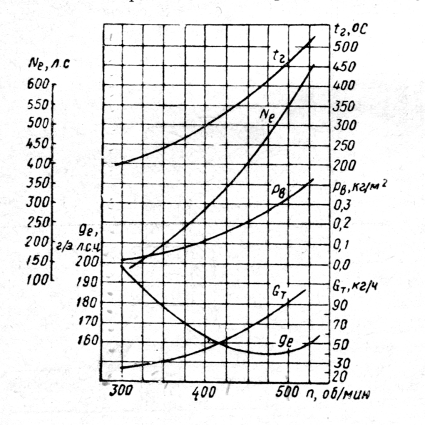

Рис. 14 Внешняя характеристика дизеля 6S275L

Внешняя характеристика и кривые расхода топлива приведены на рис. 14. Конструкция двигателя показана в приложении 3. Фундаментная рама 12 закрытого типа, отлита из чугуна. Снаружи вдоль всего двигателя она имеет фланцы для крепления к судовому фундаменту. Внутренняя полость рамы с плоскими поперечными перегородками 13, на которых располагаются рамовые подшипники для укладки коленчатого вала. Поперечные балки разделяют раму на отдельные мотылевые колодцы и снабжены ребрами, направленными радиально от оси рамовых подшипников. Дно рамы образует ванну или маслосборник для стока отработанного масла с движущихся частей и подшипников. Для перепуска масла из одного колодца в другой и подвода его к отводной масляной трубе внизу поперечных балок рамы высверлены отверстия 14.

Вкладыши рамовых подшипников состоят из двух взаимозаменяемых половин (верхней и нижней) и изготавливаются из стали с заливкой рабочей поверхности баббитом. Плоскость разъема вкладышей совпадаете плоскостью, проходящей через ось вала, но ниже плоскости соединения рамы со станиной двигателя. Прокладки для регулирования зазора в подшипнике устанавливаются на двух контрольных штифтах.

Провертывание и осевое перемещение вкладышей предотвращается вставкой, расположенной между крышкой подшипника и верхней половиной вкладыша. Крышки рамовых подшипников стальные литые. В центре каждой крышки просверлено сквозное вертикальное отверстие, совпадающее с отверстием в верхней половине вкладыша для подвода масла на шейку вала. В плоскости этого отверстия по поверхности баббитовой заливки вкладыша проходит масляная канавка. К крышке подшипника двумя шпильками крепится фланец трубки, подводящей масло в подшипник. У стыков вкладышей выфрезерованы масляные холодильники. Крышка подшипника скрепляется с рамой двумя шпильками. Всего в раме расположено семь подшипников, из которых первый от маховика является установочным.

На верхнюю обработанную поверхность рамы устанавливают станину и блок цилиндров. Станина и блок цилиндров чугунные и представляют одну общую отливку. Станина картерного типа, к раме она крепится болтами, расположенными с внутренней стороны соединения. Для разборки подшипников и осмотра деталей движения на боковых поверхностях станины, с двух сторон, имеются люки, закрывающиеся съемными крышками 8. В крышках (через одну) есть отверстия, которые закрываются предохранительными пластинами. При резком повышении давления в картере вследствие взрыва масляных паров пластины открываются, снижая тем самым давление в картере и устраняя возможность разрыва его стенок. Как показывает опыт, данное предохранительное устройство не вполне достигает своей цели.

Станина внутри, в плоскости рамовых подшипников, так же как и рама, снабжена поперечными перегородками. На нижней торцовой поверхности перегородок над рамовыми подшипниками сделаны выемки 10 для монтажа подшипников, а в вертикальных стенках — отверстия 9 для прохода маслоподводящей трубы.

Блок цилиндров разделен внутри поперечными перегородками, образующими шесть гнезд, в которые вставляются втулки цилиндров. Втулки центрируются направляющими поясками. Пространство между наружными стенками втулки и окружающими ее стенками блока служит для прохода охлаждающей воды. Уплотнение водяного зарубашечного пространства достигается в верхней части плотной посадкой втулки в гнездо блока цилиндров и медной прокладкой, а в нижней части — резиновым кольцом, прижимаемым фланцем с помощью винтов. К блоку цилиндров с одной стороны монтируется распределительный вал 6 и топливные насосы 4, закрываемые съемными щитами 5, а с другой — труба 2 для подвода охлаждающей воды и труба 3 для отсоса воздуха из картера. Отсос воздуха из картера 1 при работе двигателя предусмотрен в целях вентиляции его пространства, что исключает скопления в последнем масляных паров. Как показала эксплуатация двигателя, отделение паров масла от воздуха металлической сеткой, расположенной в трубе 3, не достигает своей цели. Масляные пары скапливаются во впускном коллекторе и направляются в цилиндры. Поступление наружного воздуха в картер, вследствие создаваемого внутри его разрежения при работе двигателя, происходит через отверстия 7 в станине.

Для повышения жесткости блока цилиндров на его поперечных перегородках имеются продольные (вертикальные) и горизонтальные ребра. Втулка цилиндра изготовлена из чугуна с буртиком в верхней части, который опирается на поверхность выточки в блоке. В верхней торцовой поверхности втулки проточена кольцевая канавка для буртика крышки цилиндра. Уплотнение стыковых поверхностей буртика и канавки достигается установкой между ними прокладки из отожженной красной меди.

Охлаждающая вода, нагнетаемая насосом, поступает в зарубашечное пространство каждого цилиндра отдельно, через отверстия в блоке, расположенные в плоскости оси цилиндров. Из зарубашечного пространства она переходит в охлаждаемую полость крышки цилиндра. Для этой цели зарубашечное пространство цилиндра соединяется с охлаждаемой полостью крышки внутренними штуцерами. Крышки цилиндров отлиты из чугуна.

Смазка внутренней поверхности рабочих втулок цилиндров осуществляется маслом, фонтанирующим из зазоров рамовых и мотылевых подшипников, брызги которого попадают непосредственно на поверхность втулок. Рабочая втулка вверху имеет коническую расточку для удобства ввода в цилиндр поршня в собранном виде, а внизу — выфрезерованные окна для прохода шатуна в его крайних положениях. Середина этих окон должна находиться в плоскости движения оси шатуна, что достигается совпадением рисок на втулке и блоке цилиндра при запрессовке втулки в блок.

С торцов двигателя расположены: со стороны маховика — механизм передачи вращения от коленчатого вала к распределительному и к регулятору и регулятор, а с противоположной стороны — компрессор и поршневые насосы охлаждающей воды.

Коленчатый вал сплошной, изготовлен из углеродистой высококачественной стали с шестью коленами. На одном его конце есть фланец для присоединения маховика двигателя. К торцу другого конца вала на шпильках крепится зубчатое колесо для привода в действие компрессора и масляного насоса. Колена вала расположены под углом в 120° друг к другу, у каждого колена по две плоских щеки. Все грани щеки плоские, за исключением верхней. Эта грань выполнена по окружности, для уменьшения веса на ней сделаны еще наклонные скосы. Для прохода масла к мотылевым подшипникам рамовые и мотылевые шейки соединены косыми каналами, которые высверлены в валу и проходят через щеку. На конце седьмой рамовой шейки имеется упорный буртик, воспринимающий осевые усилия. Шейка, расположенная за упорным буртиком по направлению к маховику, служит для установки на ней шестерни, передающей вращение через паразитную шестерню шестерне распределительного вала. Шестерня разъемная и .скрепляется двумя бугелями, которые устанавливаются на ее цилиндрических поясках с обеих сторон. Бугели разъемные и стягиваются двумя болтами, по одному с каждой стороны. Уплотнение коленчатого вала со стороны маховика достигается войлочным кольцом, вставленным в канавку трапециевидного сечения, выточенную в отъемной боковой крышке остова двигателя. Маховик двигателя опирается на центрирующий выступ коленчатого вала и крепится к фланцу последнего болтами.

Гребной или промежуточный валы крепятся к маховику через эластичную муфту.

Шатуны изготовлены из легированной стали. Стержень шатуна двутаврового сечения. Верхняя головка шатуна неразъемная круглая, представляет одно целое с его стержнем.

В топливную систему двигателя входят: расходная цистерна, фильтры грубой и тонкой очистки, топливные насосы и форсунки. Фильтр грубой очистки пластинчатый, фильтрующей поверхностью фильтра тонкой очистки являются два замшевых цилиндра. Топливные насосы золотникового типа неблочной конструкции, т. е. насосная пара (секция) плунжер и втулка для каждого цилиндра выполнены в отдельном корпусе. Каждый насос приводится в действие от распределительного вала и расположен по оси цилиндра со стороны распределительного механизма. Длина нагнетательного трубопровода при этом небольшая, что является преимуществом топливоподающей системы двигателя, так как в данном случае упругие колебания системы в меньшей степени отрицательно влияют на ее работу. Кроме того, она одинаковая для всех цилиндров.

Форсунка закрытого типа. Распылитель ее имеет шесть сопловых отверстий диаметром по 0,3 мм. Игла форсунки открывается при давлении топлива 230-250 атм. В штуцере форсунки размещается щелевой фильтр тонкой очистки топлива.

У двигателя всережимный регулятор числа оборотов с гидравлическим сервомотором. Двигатель имеет воздушный пуск в ход, для чего на нем навешен двухступенчатый компрессор. Реверсирование осуществляется передвижением распределительного вала вдоль его оси воздушным сервомотором. На посту управления двигателем три самостоятельных рукоятки — топливная, пуска и реверса.

В масляную систему двигателя входят: шестеренчатый масляный насос, пластинчатый фильтр, масляный холодильник, контрольно-измерительные приборы, трубопровод и цистерна сточного масла. Шестеренчатый масляный насос приводится в действие от коленчатого вала.

Система охлаждения двигателя замкнутая. В нее входят насосы пресной и забортной воды, теплообменник, трубопровод, фильтр, контрольно-измерительные и регулирующие приборы и цистерна пресной воды.

Основной предпосылкой для надежной работы двигателя и получения минимальных эксплуатационных расходов является правильный уход за двигателем. Для того, чтобы дизель надежно работал необходимо, соблюдать правила ухода. Последнее гарантирует высокий моторесурс двигателя и дает предпосылки для экономного проведения ремонта.

Предупредительный уход является самым легким и самым дешевым видом ухода. Он позволяет работы в соответствии с планом, что является более выгодным, чем производить ремонты, вызванные необходимостью. Предупредительный уход должен быть произведен у всех частей двигателя для эффективной и дешевой эксплуатации. Руководство по уходу составлено в соответствии с отдельными системами двигателя. Для каждого вида ухода рекомендуется применять новый лист формуляра двигателя.

Программа мероприятий по уходу зависит от отработанных агрегатом часов или оборотов. Необходимо поэтому ежедневно записывать отработанное время агрегата и вести тщательный учет проведенных ремонтов.

Капитальный ремонт двигателя рекомендуется производить после 10.000 рабочих часов. Следующая программа предупредительного ухода касается только двигателя. Уход за остальными узлами агрегата приведен в подробных инструкциях.

|

Операция |

Еже-дневно |

ТО (по кол-ву часов) |

||||

|

100 |

300 |

1.500 |

5.000 |

|||

|

МАСЛЯНАЯ СИСТЕМА Контроль уровня масла в баке |

X |

|||||

|

Контроль уровня масла в топливном насосе |

X |

|||||

|

Осмотр системы и устранение неплотностей |

X |

|||||

|

Замена масла и промывка картера |

X |

|||||

|

Проворачивание пластинчатых вставок масляного фильтра |

X |

|||||

|

Очистка фильтра |

X |

|||||

|

Запись давления масла |

X |

|||||

|

ТОПЛИВНАЯ СИСТЕМА Проверка уровня топлива в расходном баке |

X |

— |

||||

|

Проверка системы и |

X |

|||||

|

Очистка фильтров и бака |

X |

|||||

|

Замена вставки фильтра |

X |

|||||

|

Очистка форсунок |

X |

|||||

|

Регулирование форсунок |

X |

|||||

|

СИСТЕМА ОХЛАЖДЕНИЯ Заполнение внутренней системы охлаждения |

X |

|||||

|

Проверка системы и |

X |

|||||

|

Контроль натяжения клинообразных ремней |

X |

|||||

|

Контроль состава охлаждающей воды |

X |

|||||

|

Очистка системы охлаждения |

X |

|||||

|

ВОЗДУШНАЯ СИСТЕМА Контроль всасывающего трубопровода |

X |

|||||

|

Очистка сухого фильтра нагнетателя |

X |

|||||

|

ОСТАЛЬНОЕ Контроль донесений обслуживающего персонала |

Х |

|||||

|

Затяжка гаек болтов головок |

X |

|||||

|

Контроль зазоров подшипников шатуна |

X |

|||||

|

Контроль зазоров коренных подшипников |

X |

|||||

|

Контроль шатунных болтов |

X |

|||||

|

Замена шатунных болтов |

при капитальном ремонте |

|||||

|

Контроль и затяжка болтов маховика и муфты |

X |

|||||

|

Затяжка соединительных и анкерных болтов |

X |

|||||

|

Замена шплинтов и предохранителей |

X |

|||||

|

Контроль зазоров клапанов |

X |

|||||

|

Контроль камеры сгорания |

X |

|||||

|

Промывка двигателя |

Х |

|||||

|

Контроль уровня масла в турбовоздуходувке |

X |

|||||

|

Смена масла в турбовоздуходувке |

после каждых 600 часов |

|||||

|

Контроль давления наддува температуры выхлопных газов |

X |

|||||

|

Контроль турбовоздуходувки на слух |

X |

|||||

|

Контроль вращения ротора после окончания работы двигателя |

X |

|||||

|

Контроль подшипников |

X |

|||||

|

Замена подшипников |

при капитальном ремонте |

|||||

|

Осмотр турбовоздуходувки в целом |

X |

|||||

Уход за системой смазки — отдельные операции производить в сроки, указанные в программе предупредительного ухода.

Контроль уровня масла в баке — производить до пуска двигателя, при помощи щупа, на котором обозначены максимальный и минимальный уровни. Содержание масла поддерживать около 65 кг.

Контроль уровня масла топливного насоса — производится посредством щупа. Наполнение производить, поскольку это возможно под отметку. Путём освобождения выпускного болта на регуляторе, определить уровень масла.

Проверка неплотностей и их устранение — проверяются внешние неплотности. Подтягиваются болты, фланцы, гайки, резьбовые соединения труб и, где это необходимо, производить замену уплотнения.

Замена масла и промывка картера — замена масла производится только после вывода нагретого двигателя из эксплуатации и после тщательного слива масла из бака. Промыть бак, заполнить промывочным маслом (до минимального состояния) и произвести пуск двигателя на 10 минут без нагрузки. После остановки двигателя и слива масла, промыть всасывающую сетку масляного насоса и бак заполнить свежим предписанным маслом. Первую замену масла производить после 100 часов, дальнейшие после каждых 300 часов.

Поворачивание пластинчатого фильтра — очистить вставку от механических примесей и подготовить ее к дальнейшёму фильтрованию масла.

Слив отработавшего масла — производить путем отвинчивания пробок, установленных на нижней части корпуса масляного фильтра. В пыльной среде производить слив масла чаще, чем указано. Время от времени весь фильтр разобрать и тщательно промыть. При обратной сборке обратить внимание на то, чтобы не изменить направление протекания масла. Особенно промывать элементы фильтра тонкой очистки масла.

Запись давления масла — производится после пуска двигателя при рабочей температуре охлаждающей воды и масла. Сопоставляя давления, можно установить степень износа насоса, подшипников и цапф.

Уход за топливной системой — отдельные операции производить в интервалах, указанных в программе предупредительного ухода.

Наполнение расходного бака — производится только профильтрованным топливом.

Проверка неплотностей и их устранение — проверять и протягивать пробки, резьбовые трубосоединения и все соединения, заменить дефектные уплотнения.

Очистка фильтров и бака — механические примеси и осадки сливать при помощи кранов и пробок, которые затем потянуть корпус фильтра заполнить чистым топливом.

Замена вставки фильтра — выполнить нормально после 300 рабочих часов, поскольку это будет необходимо. Необходимо принять во внимание ход двигателя, качество очистки и среду, в которой двигатель работает.

Очистка распылителя и наладка форсунки — распылитель регулярно подвергать очистке для того, чтобы подача топлива не ограничивалась. Очистку производить тщательно, т.е. механически, при помощи фильтрующей установки и во время хода двигателя, путем поочередного прибавления топлива и повышения числа оборотов двигателя от низкого до номинального (приблизительно 15 раз).

Регулирование производить посредством прибора для испытания распылителя так, чтобы давление открытия отвечало установленному.

Уход за системой охлаждения — отдельные операции производить в указанных в программе предупредительного ухода интервалах.

Наполнение внутренней системы охлаждения — происходит из расширительной цистерны. Необходимо ежедневно дополнять расширительную цистерну водой предписанного качества.

Проверка неплотностей и их устранение — проверить все соединения, притянуть гайки и болты, дефектные уплотнения заменить.

Контроль натяжения клинообразных ремней — исправность натяжения можно приблизительно проверить путем нажатия пальцем руки на ремень посреди межосевого расстояния шкивов — в этом случае прогиб ремня должен равняться высоте профиля ремня.

Контроль состава охлаждающей воды — состав охлаждающей воды должен по качеству отвечать указанной в разделе «Инструкция для обслуживающего персонала» на стр. 33. В случае надобности проверить степень засорения зарубашечных

Очистка системы охлаждения — спустить воду из зарубашечного пространства и трубопроводов, устранить осаждения и котельный камень. В начале эксплуатации чаще производить контроль эарубашечных пространств и проверять не осаждается ли в них котельный камень. Последний устранить раствором серной кислоты (одна часть кислоты и две-пять частей воды).

Раствор должен действовать до тех пор (1/2 — 2 час), пока не перестанут образовываться пузырьки — раствор не должен действовать на медные и латунные детали. При этой работе не пользоваться открытым пламенем — опасность взрыва. После удаления раствора и тщательной промывки зарубашечных пространств, можно легко снять котельную накипь при помощи соответствующего инструмента. Для удаления котельной накипи можно применять и другие рекомендуемые средства. Масляные отстои удалять посредством горячей воды. Выпускные краны прочищать проволокой, чтобы осаждаемая накипь и осадки могли свободно выйти с водой.

Контроль всасывающего трубопровода — проверить и подтянуть гайки, болты, дефектные уплотнения заменить.

Контроль по донесениям обслуживающего персонала — обслуживающий персонал ежедневно ведет записи о состоянии двигателя, уходе за ним и его эксплуатации в формуляре двигателя. Записи и донесения время от времени проверять.

Контроль зазоров подшипников шатунов — разобрать нижние крышки блок-картера и головки цилиндров. Внимание — не заменять уплотнения головок цилиндров. Дефектные уплотнения заменить новыми, одинаковой толщины. Установить поршень в верхнюю мертвую точку. Закрепить над поршнем индикатор часового типа. Рычагом нажать на шатун и коленчатый вал. Индикатор поставить на нулевое показание. Путем нажатия на рычаг, опирающийся снизу на головку шатуна, поднять последний до максимального положения и отсчитать на индикаторе зазор в подшипнике шатуна. Для проверки произвести два раза повторное измерение. При легком нажатии отсчитанная величина представляет собой величину зазора подшипника шатуна. При более значительном нажиме присчитывается зазору зазор в коренных подшипниках коленчатого вала.

Внимание — следует различать зазоры шатунных и коренных подшипников. В случае, если зазоры больше, чем приведено в таблицах, необходимо произвести замену вкладышей. Снять нижнюю крышку шатуна, поднять шатун с поршнем и запрессовать новые вкладыши. После сборки и установки шатуна произвести повторное контрольное измерение так, как указано выше. Проверить аксиальный зазор. Не забыть зафиксировать шатунные болты шплинтом так, чтобы они после прогиба не могли перемещаться.

Контроль аксиального зазора коренных подшипников — производится следующим образом:

Индикатор часового типа прикрепить к неперемещающейся части так, чтобы кромка индикатора касалась переднего конца четырех ременного шкива.

Рычагом отжать коленчатый вал вперед и индикатор наставить на нулевое показание.

Отжать вал в обратном направлении и отсчитать на индикаторе аксиальный зазор. При превышении максимально допустимого зазора следует заменить упорный подшипник.

Контроль радиального зазора коренных подшипников — измеряется при помощи щупа, который следует всунуть между шейкой коленчатого вала и вкладышем коренного подшипника в верхней части под фланцем подвода масла в подшипник. Наиболее благоприятным положением для измерения является такое положение, когда щека коленчатого вала находится в горизонтальном положении. Если размеры зазора превысят максимально допустимый зазор, следует разобрать коренной подшипник. Проверить состояние вкладышей, имеющиеся риски зачистить.

При ремонте кривошипно-шатунного механизма необходимо обращать внимание на то, чтобы все детали были вновь собраны так, как они были первоначально смонтированы изготовителем.

В данном курсовом проекте решены следующие вопросы:

- определены главные элементы судна;

- осадка судна в грузу;

- определены оптимальные характеристики двигателя;

- приведен чертеж общего расположения.

Особенностью выполняемого проекта является содержание в нем элементов самостоятельных исследований.

Данная работа также помогает подробнее изучить материальную часть судна (судовые устройства, системы, главный и вспомогательный двигатели), знать принципы их работы, сильные и слабые стороны этого проекта, чтобы применить эти знания на практике.

1. Хандов З.А. Судовые энергетические установки: М., И.«Транспорт», 1968.

2. Шмаков М.Г. Судовые устройства: М., И.«Транспорт», 1971.

- Сенков Г.И. Судовые энергетические установки, их эксплуатация и ремонт.

- Дидык А.Д., Усов В.Д., Титов Р.Ю.

Управление судном и его техническая эксплуатация.

- Гогин А.Ф., Кивалкин Е.Ф., Богданов А.А. Судовые дизели: М., И.«Транспорт», 1988.

- Сизых В.А.

Судовые энергетические установки: М., ТрансЛит, 2006.

- Пахомов Ю.А. Судовые энергетические установки с двигателями внутреннего сгорания: М. ТрансЛит, 2007.

- Толшин В.И.

Сизых В.А. Автоматизация судовых энергетических установок: М. ТрансЛит, 2006.

9. Фока А.А. Судовой механик, справочник, том 1: М., ТрансЛит, 2008.

Дополнительные источники:

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/ustroystvo-ekspluatatsiya-i-obslujivanie/

1. Гордеев И.И. Вахтенный матрос: Учебное пособие. 2-е издание переработанное и дополненное. — М.: Транслит, 2010.

2. Сенков Г.И. Судовые энергетические установки: Издание второе, переработанное и дополненное — Л.: Судостроение, 1986.

- Наставление по борьбе за живучесть судов Минречфлота РФ. — утв. Минречфлота РСФСР 21.10.1986.

- Устав службы на судах Министерства речного флота.

— утв. Минречфлота РСФСР 30.03.1982.

- Правила Российского Речного Регистра в электронном виде, режим

доступа: rivreg.ru.

- Справочники по серийным судам: том 1-11.- Минтранс.

Интернет-ресурсы:

- Информационная система «Единое окно доступа к образовательным ресурсам» Электронный ресурс.- Режим доступа:http://window.edu.ru, c

регистрацией.

- Лекции по техническим средствам судовождения — режим доступа mga-nvr.ru kursantam/sudovoidenie

6. Сайт речного транспорта, режим доступа: Riverfleet.ru

7. Портал нормативно-технической документации, режим доступа: <http://www.pntdoc.ru>.

- Сайт «Морская библиотека», режим доступа: <http://sea-library.ru>.

- Морской сайт, режим доступа: <http://seaman-sea.ru>