Технологические наладки и перемещения исполнительных механизмов при ЭКО аналогичны наладкам при обработке традиционными методами – шлифованием или фрезерованием. Форма ЭИ при ЭКО также совпадает с формой инструмента при шлифовании или фрезеровании – диск или чашка. Это позволяет при комплектовании универсальных металлорежущих станков оборудованием ЭКО использовать их кинематические цепи.

В магистерской работе будет исследоваться ЭКО плоских поверхностей на установке, основанной на базе токарно-карусельного станка. Планируется рассчитать температуру в области разряда и в его окрестностях, определить остаточные температурные напряжения. По полученным данным будет построен график, по которому можно будет определить рациональные режимы обработки поверхностей методом ЭКО при конкретных условиях.

В настоящее время ЭКО изучена очень в малой степени. Однако с уверенностью можно сказать, что процессы, протекающие в зоне обработки сходны с процессами, протекающими при сварке.

Рассмотрим тепловые процессы на электродах.

Процессы в металле в большинстве случаев протекают при быстром изменении температуры в пределах от температуры окружающей среды до температуры испарения металла. В этом весьма широком температурном промежутке развиваются разнообразные физические и химические процессы. Для управления этими процессами необходимо знать, как влияют на них все определяющие параметры, в том числе изменение температуры металла во времени.

Точно рассчитать температуру в окрестностях области разряда не представляется возможным, так как нет сведений о тепловых потоках, начальной конфигурации поверхности электрода и другой информации. Поэтому решение носит приближенный характер. Разряд, в частности, принимают стационарным точечным источником теплоты, теплофизические параметры – неизменными в течение времени протекания процесса. Усредняют по времени тепловые потоки. Методика нахождения температуры одинакова для обоих электродов. Схема расчета показана на рис. 6.1. Точечный источник 1 излучает теплоту равномерно во все стороны. Из-за малых размеров зазора большая его часть попадает на электрод 2. Граница плавления металла будет перемещаться по сфере, принимающей последовательные положения а, б, в, г, до окончания действия импульса напряжения. Для расчетов было принято, что потерь теплоты в межэлектродном пространстве не происходит.

,

,

Жаропрочность металлов

... рабочая температура выше температура рекристаллизации, действующее напряжение выше предела упругости. Жаропрочность в первую очередь зависит от температуры плавления металла. Чем выше температура плавления металла, тем выше его температура рекристаллизации. Между названными температурами существует ...

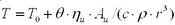

Т – температура в точке, находящейся в зоне действия импульса;

- Т0 – начальная температура электрода;

ν и – коэффициент полезного использования энергии импульса;

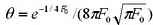

Θ — безразмерный параметр температуры, цчитывающий температуропроводность α электрода, время τ и действия источника тепла:

[Электронный ресурс]//URL: https://drprom.ru/referat/elektrokontaktnaya-obrabotka-metallov/

.

.

Здесь  — критерий Фурье.

— критерий Фурье.

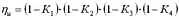

Для расчета необходимо знать значение коэффициента ν и , который характеризует долю энергии импульса, используемую на расплавление металла. Он учитывает следующие потери теплоты:

1) На нагрев и испарение жидкости, образование ударной волны и газового пузыря. Эти потери оцениваются коэффициентом : при электроискровом режиме K1=0,5, при электроимпульсном режиме K1=0,47.

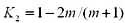

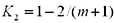

2) На нагрев второго электрода; потери учитываются коэффициентом K2 . Его значение зависит от теплопроводности, теплоемкости, плотности материалов электродов, их расположения, причем большая часть энергии перейдет в электрод с большей теплопроводностью. При вертикальном движении подачи для верхнего электрода  , для нижнего

, для нижнего  , где

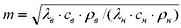

, где  . Здесь λв и λн – коэффициэнты теплопроводности электродов; св и сн – удельные теплоемкости;ρв и ρн – плотности материалов соответственно верхнего и нижнего электродов.

. Здесь λв и λн – коэффициэнты теплопроводности электродов; св и сн – удельные теплоемкости;ρв и ρн – плотности материалов соответственно верхнего и нижнего электродов.

3) Зависящие от свойств среды, в которой происходит ЭЭО; характеризуются коэффициентом K3, который для разных диэлектрических жидкостей принимает значения от 0,2 до 0 (для керосина K3=0,2; для масел K3=0).

4) Зависящие от изменения напряжения; оцениваются коэффициентом K4=1. Если напряжение ниже номинала, то берется знак «-», если выше – знак «+».

Коэффициент полезного использования энергии

.

.

Расчет температуры позволяет определить границу жидкого металла, зоны фазовых превращений в лунке и прилегающей к ней области.

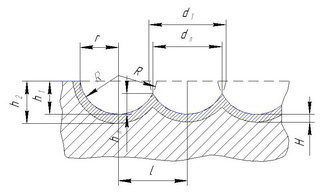

В процессе электроэрозионной обработки удаление металла с заготовки происходит за счет серии импульсов, действующих на смежные участки поверхности. Поэтому форма и размеры лунки будут отличаться от углубления после единичного разряда. На рис.2 показано изменение диаметра dл и глубины hл лунки по сравнению с теми же параметрами (d1, h1) после единичного разряда. Эта разница будет зависеть от расстояния l между центрами соседних лунок. Взаимное влияние импульсов оценивают коэффициентом перекрытия  .

.

Воздушно-дуговая резка неплавящимся электродом

... сжатого воздуха; 4 - Разрезаемый металл. Рисунок 2. Схема воздушно-дуговой резки Воздушно-дуговую резку выполняют цилиндрическими или пластинчатыми электродами. Эффективность резки тем выше, чем меньше ... Для уменьшения науглероживания необходимо по возможности не касаться электродом раскаленного металла. После воздушно-дуговой резки необходимо выполнять тщательную зачистку поверхностей щеткой до ...

Рис.2 — Форма и размеры лунок, образующихся в процессе электроэрозионной обработки

Условия протекания разрядов различаются, и размеры каждой лунки будут разными. Поэтому для расчета берут средние размеры углубления, которые находят из статистических данных.

Особенности протекания процесса в воздушной среде

Электроконтактную обработку и упрочнение можно выполнять в газовой (воздушной) среде. При ЭКО существует три источника теплоты: а) механический; б) за счет электрического сопротивления в месте контакта электродов; в) дуговой. Если напряжение на электродах невелико (1…2 В), то наибольший нагрев дает трение. При напряжении до 10 В теплота выделяется в основном за счет сопротивления в местах соприкосновения электродов. При U>10 В нагрев идет в основном а счет прерывистой дуги. Чем выше скорость вращения или перемещения электрода-инструмента, тем чаще происходят дуговые разряды и меньше их длительность.

Переход искровых разрядов в дугу оказывает влияние на физику протекания процесса обработки. После возникновения канала проводимости в межэлектродном воздушном промежутке устанавливается дуговой разряд. Причем в процессе разряда в воздухе вместо газового пузыря образуется прогретая оболочка канала. Расплавленный металл выбрасывается из межэлектродного промежутка подвижным электродом-инструментом.

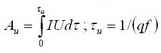

Энергия импульса и его длительность оцениваются зависимостями:

.

.

Для электроконтактной обработки используют не только постоянный, но и переменный ток. При переменном токе длительность импульса принимают равной половине периода:  .

.

Длительное время горения дуги усложняет тепловые расчеты, здесь необходимо определять теплообмен с учетом перемещения источника теплоты за время импульса. Условия подвода теплоты для заготовки и подвижного электрода-инструмента будут иметь существенные различия. Действительно, в период протекания дуги электрод-инструмент перемещается и источник теплоты будет воздействовать в течение одного импульса на разные его участки. Чем больше скорость электрода-инструмента, тем на большую площадь распределяется тепловой поток, меньше становится его средняя плотность и, следовательно, меньше износ.

При электроэрозионном упрочнении и легировании материал с анода (инструмента) переносится на катод (заготовку).

Жидкий металл обоих электродов взаимодействует, образуя новые сплавы, попадающие на поверхность заготовки. Образуются нитриды металлов, а при работе графитовыми электродами-инструментами формируются карбиды, придающие поверхности высокую износостойкость. Происходит также диффузия материала электрода-инструмента в катод, измельчение зерен в приповерхностном слое. Образуется прочно связанный с заготовкой слой металла, толщина которого составляет десятые доли миллиметра. К особенностям процесса электроискрового легирования следует отнести необходимость периодического контакта электродов с помощью вибратора, колеблющегося с частотой 50 Гц. Время касания 0,6…2 мс. Основной выброс металла происходит во время контакта электродов. Длительность импульса  .

.

Толщина и свойства слоя металла, полученного в процессе легирования, зависят от энергии импульса. Чем мощнее импульс, тем толще слой, но выше его шероховатость и ниже сплошность.

В настоящее время до сих пор до конца не изучены процессы, происходящие при электроконтактной обработке. Рассмотрены и описаны процессы в межэлектродном промежутке только на примере единичного электрического разряда. В тепловых расчетах не учитывается тот факт, что обработка происходит при воздействии множества импульсов. Это в свою очередь приводит к возникновению множества лунок, которые накладываются друг на друга. Процессы в межэлектродном промежутке при движении электрод-инструмента вообще не рассматривались, поэтому трудно предположить, как будут протекать физико-химические процессы в этом случае.

Везде при обработке используются оптимальные режимы обработки, соответствующие конкретным условиям, что далеко не всегда соответствует действительным условиям. Не было предложений по определению рациональных режимов обработки, которые позволили бы производительность обработки.

В результате исследования обработки рабочего колеса шламового насоса методом ЭКО была получена модель распространения тепла и тепловых напряжений по заготовке при предложенных в справочных данных оптимальных режимах обработки. По полученным данным планируется построить графики зависимостей шероховатости и точности поверхностей от заданных режимов. Затем планируется провести обратное решение и выйти на рациональные режимы обработки. Это позволит более точно определить необходимые режимы обработки при различных условиях, что, в свою очередь приведет к снижению трудоемкости обработки, а, следовательно – к увеличению производительности при низкой шероховатости и высоком качестве поверхностей.

В результате выполнения данной работы был изучен процесс электроконтактной обработки. Детально рассмотрены все стадии протекания процессов, происходящих в межэлектродном промежутке. Рассмотрены тепловые процессы, протекающие в заготовке, и возникающие при этом тепловые напряжения. Описано их влияние на получаемое качество поверхности.

Далее планируется произвести расчет рациональных режимов электроконтактной обработки. Произвести сравнение шероховатости и качества поверхностей, обработанных ЭКО и лезвийным инструментом. Также привести экономическое сравнение данных видов обработки.

1. Артамонов Б.А., Волков Ю.С., Дрожалова В.И. и др. Электрофизические и электрохимические методы обработки материалов. Учеб. пособие (в 2-х томах).

Т.1.Обработка материалов с применением инструмента/Под ред. В.П.Смоленцева. – М.: Высш. шк.,1983. – 247 с., ил.

2. Подураев В.Н. и Камалов В.С. Физико-химические методы обработки. М., «Машиностроение», 1973, 346 с.

3. Исследование температурных напряжений. Сб.статей под ред. Пригоровского Н.И. «Наука», М., 1972.

4. Г.Паркус. Неустановившиеся температурные напряжения. М., Физматгиз, 1963., 252.

5. Бакши, Оскар Александрович. Напряжения и коробление при сварке. Москва-Свердловск, Машгиз, 1961.

6. Красюк Г.А. О физических процессах, лежащих в основе электрических методов обработки металлов. Сб. «Электрические методы обработки металлов», М., Машгиз, 1967, №1, с. 21-28.

7. Размерная электрическая обработка металлов/Артамонов Б.А., Вишницкий А.Л., Волков Ю.С. и др. М., 1978.

8. Федосеев О.Б. О переходных процессах при разрушении поверхности тела потоком тепла//Физика и химия обработки металлов. 1985. №1. С. 47-50.

9. Сегерлинд Л. Применение метода конечных элементов/Пер. с англ. М.: Мир, 1999. 392 с.

10. Электрофизические и электрохимические методы обработка материалов. Ставицкий И.Б., к.т.н., доцент. МГТУ им.Н.Э.Баумана.М. — 2004

11. Киселев М.Г., Ляшук Ю.Ф., Габец В.Л. Издательство: УП «Технопринт» 2004 г. 111 стр.

12. Игорь Пирогов, Владимир Пирогов, Андрей Степанов, Алексей Магас. Стратегия современного производства на базе системы T-FLEX ЧПУ.АО «Топ Системы». 2006.

13. Владислав Кириленко Техтран Электроэрозионная обработка. Новые решения 2002

14. Юрий Елисеев, Алексей Митрофанов, Вадим Рогов, Геннадий Сычков. Электроэрозионная и электрохимическая обработка при производстве деталей ГДТ. ФГУП «ММПП «Салют». 2005.

15. Новый старый метод/Евгений Дряхлов.//Оборудование. Рынок, предложение, Цены.№05(77).

16.Вырезка сложных деталей (волновых редукторов с промежуточными звеньями) на электроэрозионных станках. Трудный опыт внедрения/Хохряков Б.Г//г. Томск., «Двигатель» №4/2001.