При механической обработке деталей с помощью промышленных роботов автоматизируют:

- установку заготовок в рабочую зону станка и (при необходимости) контроль правильности их базирования;

- передачу деталей от станка к станку;

- кантование деталей (заготовок) в процессе обработки;

- контроль размеров деталей;

- очистку базовых поверхностей деталей и приспособлений;

- смену инструментов.

Опыт эксплуатации промышленных роботов показывает, что наиболее целесообразной формой роботизации в условиях серийного производства является создание роботизированных технологических комплексов (РТК), на базе которых в перспективе могут быть созданы роботизированные участки, цехи и заводы.

1 Робототехнологический комплекс

1.1 Понятие «робототехнологический комплекс»

Робототехнологический комплекс (РТК) — это автономно действующая совокупность технологических средств производства, обеспечивающая полностью автоматический цикл работы внутри комплекса и его связь с входными и выходными потоками остального производства и включающая в себя единицу или группу технологического полуавтоматического оборудования (например, металлорежущие станки), взаимодействующего с этим оборудованием промышленных роботов, вспомогательное оборудование.

На базе одних и тех же моделей станков могут создаваться РТК различных компоновок, комплектуемые промышленных роботов, обладающими различными технологическими и техническими возможностями.

1.2 Виды робототехнологических комплексов

Наибольшее распространение получили РТК следующих компоновок:

- одностаночные, состоящие из одного станка, обслуживаемого подвесным (расположенным над станком), напольным (расположенным рядом со станком) или встроенным в станке промышленных роботов;

- многостаночные РТК линейной или линейно-параллельной компоновки, обслуживаемые подвесными промышленных роботов;

- многостаночные РТК круговой компоновки, обслуживаемые напольными промышленных роботов.

1.3 Многостаночные робототехнологические комплексы

Многостаночные РТК линейной и линейно-параллельной компоновки, обслуживаемые подвесными промышленных роботов, имеют следующие достоинства:

1. занимают меньшую (по сравнению с РТК круговой компоновки) производственную площадь;

ПРОМЫШЛЕННЫЕ РОБОТЫ (4)

... широкие перспективы создания автоматических систем машин для гибкого, переналаживаемого производства. Промышленные роботы избежали периода недоверия и недооценки, трудностей становления. Наоборот, ни одному ... до поры до времени тонули трезвые голоса. Разумеется, концепция «очеловечивания» промышленных роботов сыграла определенную положительную роль на ранних этапах роботостроения благодаря простоте ...

2. обеспечивают возможность переналадки и ремонта оборудования без остановки работы всего РТК;

3. обеспечивают возможность визуального наблюдения за работой оборудования;

4. обеспечивают безопасные условия работы обслуживающего персонала;

5. обеспечивают возможность обслуживания одним промышленных роботов трех или более станков.

1.4 Достоинства РТК одностаночного и РТК круговой компоновки

Достоинством РТК круговой компоновки, обслуживаемого напольным промышленных роботов, является то, что промышленных роботов этого типа характеризуется малой материалоемкостью и простотой обслуживания.

Основное достоинство одностаночного РТК со встроенным в станок промышленным роботом — минимальная (по сравнению с РТК других компоновок) производственная площадь, требующаяся для размещения комплекса.

1.5 ТИПОВЫЕ СХЕМЫ КОМПОНОВКИ РОБОТИЗИРОВАННЫХ КОМПЛЕКСОВ ДЛЯ СБОРОЧНЫХ И СВАРОЧНЫХ ОПЕРАЦИЙ

Роботизированные комплексы применяют для автоматизации операций на всех видах сборочных работ: для сборки комплектов под механическую обработку или сварку, при узловой сборке и окончательной сборке изделия, а также при раскладке или разборке деталей в таре и на столах-спутниках

При автоматизации сварочных операций ПР могут использоваться как в качестве основного, так и вспомогательного технологического оборудования роботизированных комплексов В первом случае ПР непосредственно выполняет сварку, для чего он оснащается рабочим инструментом, сварочными клещами или горелкой с электродами Во втором случае ПР обслуживает стационарные сварочные машины, обеспечивая сборку и установку в рабочую зону машины свариваемых деталей, а также снятие готовых изделий.

РТУ д ля предварительной сборки и автоматической сварки узлов опор ЛЭП (массой до 15 кг) построен на базе трех параллельно работающих сварочных ПР мод 109А напольною типа и обслуживаюшего их ПР типа “Универсал-15М”.

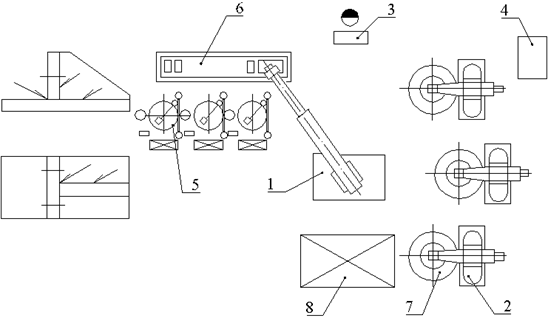

Сборочный и сварочный комплексы типа » Универсал — 15М» и ПР 109А

Схема планировки

1. ПР мод. «Универсал 15М»; 2 — сварочный ПР мод. 109А (3 шт.); № — пульт управления; 4 — устройство управления; 5 — позиция предварительной сборки (3 шт.); 6 — конвейер (6 шт.); 7 — стол — кантователь (3 шт.); 8 — склад — стеллаж изделий.

Данный роботизированный сварочный комплекс используется в крупносерийном производстве однотипных изделий Предварительная сборка узлов осуществляется на специализированных стендах вручную Собранные и механически закрепленные на приспособлениях-спутниках узлы устанавливаются на конвейер накопитель, откуда ПР мод “Универсал-15М” переносит их на один из трех столов-кантователей, являющийся в этот момент свободным. Каждый из трех РТК, состоящий из стола кантователя и сварочною ПР напольного типа мод. 109А, выполняет необходимые операции дуговой сварки швов, предусмотренные его управляющей программой. После выполнения сварки обслуживающий ПР мод “Универсал-15М” переставляет сваренный узел вместе с приспособлением-спутником на склад-стеллаж готовых изделий.

Робо тизированный комплекс мод РСК 02 предназначен для автоматизации технологического процесса групповой сборки узлов электроаппаратов, состоящих из комплексов типа вала—втулки (массой до 0,2 кг).

Классификация способов сварки

... сварка, сварка неплавящимся электродом, сварка под флюсом, газопламенная сварка, плазменная сварка, электронно-лучевая сварка, лазерная сварка. Термомеханический класс Точечная сварка, стыковая сварка, рельефная сварка, диффузионная сварка, сварка трением. Механический класс Сварка взрывом, ультразвуковая сварка, холодная сварка. В электродуговой сварке ... заготовок, сборки и сварки обеспечили ...

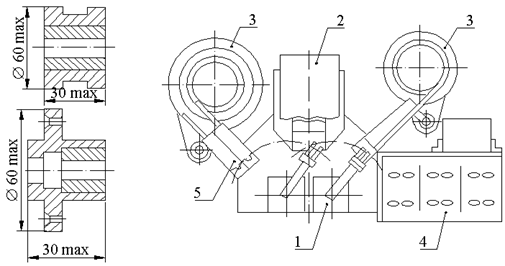

Сборочный РТК мод. РСК — 02

Схема планировки

1 — автоматический манипулятор мод. РСК 02.12 (2 шт.); 2 — пневмопресс мод. РСК 02.11; 3 — вибробункер мод. ВПУ — 250А (2 шт.); 4 — устройство управления манипулятором; 5 — конвейер отводящий (вибролоток).

Собираемые детали из вибробункеров поштучно выдаются в ориентированном виде на позиции выгрузки Автоматические манипуляторы в составе комплекса последовательно транспортируют детали в сборочное приспособление, находящееся на пневматическом прессе, с помощью которого производится соединение деталей. После выполнения сборки комплекты переносятся манипулятором на позицию загрузки отводящего конвейера (вибролотка).

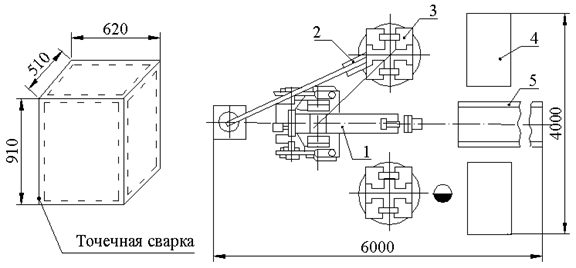

Робот изированный комплекс для автоматизации технологической операции сварки рамы с кожухом стиральной машины выполнен на базе подвесного устройства для точечной сварки мод. КРН80.21.125 и ПР напольного типа мод. РR-32.

РТК на базе машины точечной сварки КРН 80.21.125 и ПР PR — 32

Схема планировки

1 — ПР мод. PR — 32 напольного типа; 2 — подвесное устройство для точечной сварки мод. КРН 80.21.125; 3 — поворотно — позиционирующий стол (2 шт.); 4 — стол — спутник (2 шт.); 5 — отводящий конвейер тактового типа.

Технологическую операцию точечной сварки ПР выполняет с помощью клещей подвесного сварочного устройства, которые автоматически крепятся к кисти руки манипулятора ПР попеременно производит сварочные операции на каждом из двух поворотных столов с закрепленными на них деталями.

Установка свариваемых деталей на позиционирующие столы осуществляется в приспособлениях-спутниках, на которых детали транспортируются к данному РТК. После выполнения операции сваренные изделия вручную снимаются со столов и переносятся на отводящий конвейер.

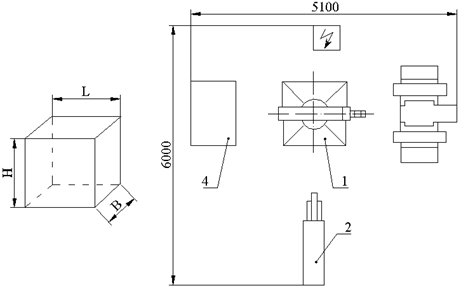

Роб отизированный комплекс мод. АТМ-039 предназначен для автоматизации процесса гибки и точечной сварки металлических корпусов из листового материала В исходном положении ПР напольною типа мод. РБ-110 находится перед устройством, которое выполняет гибки раскроя листа, придавая ему коробчатую форму После завершения операции гибки ПР захватывает изделие и переносит ею к аппарату точечной сварки, который автоматически выполняет сварной шов на каждом ребре коробки, состоящий из восьми точек с шагом 50 мм. Шаговую подачу изделия, а также его поворот в процессе сварки всех швов робот осуществляет в соответствии с управляющей программой. Сваренную коробку ПР затем переносит на стеллаж-накопитель готовых изделий.

Восстановление деталей сваркой и наплавкой

... наплавки. Его применяют для восстановления стальных деталей с малыми износами. Технологический процесс восстановления деталей сваркой и наплавкой состоит из трех этапов: подготовки к сварке (наплавке), сварки (наплавки) и термообработки для снятия внутренних напряжений и улучшения свойств детали. Подготовка к сварке (наплавке) ...

РТК для точечной сварки из листовых заготовок деталей типа корпусов АТМ — 039

Схема планировки

1 — ПР мод. РБ — 110; 2 — автомат точечной сварки; 3 — устройство гибки; 4 — накопитель изделий после сварки (стеллаж).

Разновидностью сборочных процессов являются операции укладки деталей в ориентированном виде в тару или на столы-спутники при их транспортировании на технологический участок или автоматическую линию для последующей обработки.

РТК м од АТМ-049 предназначен для автоматизации процесса укладки деталей типа валов (массой до 37 кг) в тару.

для установки деталей типа валов в ориентированном виде в тару, на столы — спутники АТМ — 049

Схема планировки

1 — ПР мод. РБ — 232Т; 2 — тара деталей; 3 — роликовый конвейер; 4 — конвейер падающий роликовый; 5 — устройство управления; 6 — пульт управления ПР.

В составе компл екса имеется ПР, который снимает деталь с подающего роликового конвейера и укладывает ее определённым образом в тару, установленную на конвейере-накопителе После этою конвейер перемещается на один шаг, а ПР возвращается к подающему конвейеру за очередной деталью.

Планировка зоны РТК должна проводиться в зависимости от типа используемого технологического оборудования, его компоновки, формы, размеров и расположения рабочих зон, уровня автоматизации оборудования, надежности его работы и степени информационного обеспечения, а также от компоновки и структурно-кинематической схемы ПР с учетом действующих норм технологического проектирования соответствующего производства.

При организации РТК, участков, линий необходимо предусматривать максимальную механизацию и комплексную автоматизацию основных и вспомогательных технологических операций и видов работ, связанных с воздействием на работающих опасных и вредных факторов, оставляя за операторами функции управления и контроля.

Обслуживание ковочных агрегатов с программным управлением (гидравлического пресса, ковочного автоматического манипулятора) для автоматизации ковки деталей с вытянутой осью (круглого, квадратного и прямоугольного сечений) массой 0,4—2,0 т.

2 Гибкие производственные модули (ГПМ)

2.1 Общее представление о гибких производственных модулях

Гибкие производственные модули (ГПМ), объединяя в своем составе совокупность технических систем и устройств, функционально необходимых для выполнения сложных технологических операций, являются ГПС нижнего структурного уровня.

В состав ГПМ для механической обработки входят одна или две единицы основного технологического оборудования с устройствами ЧПУ и вспомогательное оборудование для смены заготовок и инструмента (накопитель, автооператор или ПР), удаления стружки, контроля качества обработки, контроля и подналадки технологического процесса. ГПМ, предназначенный для автономной работы, в автоматическом режиме выполняет многократно заданные циклы обработки, имеет возможность встраиваться в ГПС более высокого уровня.

Проектирование участка механического цеха для обработки детали-представителя ...

... обработки детали - стакан подшипника Т50-1701253 с годовой программой выпуска участка - 41000 шт, детали - 8300 шт. 1. ОБЩИЙ РАЗДЕЛ 1.1 Описание конструкции Деталь - стакан подшипника, ... универсальных машин и станков с ЧПУ., ... цехов, заводов-автоматов, роботов, выполняющих как основные, ... деталей для бесперебойной работы сборочного цеха: 2-3 дня для крупных деталей; 5-7 дней для средних деталей; ...

В зависимости от конкретных целей производства применяются различные по составу оборудования и его расположению ГПМ. Типовые компоновки ГПМ, в состав которых входит один станок

2.2 ГПМ на базе токарного станка с передним расположением робота

Робот, имеющий схват, закрепляется на передней части токарного станка. Рядом со станком расположен накопитель, в гнезда которого оператор устанавливает заготовки (ось детали вертикальна).

При включении станка робот захватывает из гнезда накопителя заготовку и переносит ее в патрон шпинделя. После зажима заготовки кулачками патрона и отвода рабочего органа робота в позицию ожидания производится обработка заготовки по программе. По завершении обработки снова включается в работу робот, его рабочий орган вводится в зону обработки, схват захватывает деталь; разжимается патрон, деталь выводится из патрона, транспортируется к накопителю и устанавливается в свободное гнездо. Схват разжимается, рабочий орган отводится в позицию ожидания, а накопитель перемещается на шаг. Затем цикл повторяется.

При использовании робота с двумя схватами цикл перемещения заготовки следующий.

В позиции I дверца рабочей камеры станка открывается и схват А перемещается для удаления обработанной детали. В позиции II деталь выводится из патрона, схваты А и В поворачиваются на 180° для смены положений. В позиции III заготовка схватом В помещается в патрон: схват А перемещает деталь из зоны обработки; дверца камеры закрывается и начинается обработка детали. В позиции IV схват А помещает деталь на позицию «а» накопителя; схват В захватывает следующую заготовку на позиции «в», накопитель перемещается на следующую позицию и цикл повторяется. В результате при использовании робота с двумя захватными устройствами сокращается вспомогательное время и повышается производительность работы модуля.

2.3 ГПМ на базе токарного патронного станка высокой точности (ТПК-125-ВА)

Модуль предназначен для патронной обработки высокоточных деталей из сталей и цветных сплавов: расточки и обточки цилиндрических, конических и фасонных поверхностей, нарезания резьб, подрезки торцов, проточки канавок и др.

Станок обладает высокой стабильностью положения режущего инструмента при его автоматической смене, обеспечиваемой специальной конструкцией револьверной головки.

Установка и смена деталей автоматизированы с помощью пневматического робота.

За один установ модуль может производить предварительную и финишную обработку большого количества поверхностей.

Компенсация износа инструмента осуществляется с помощью системы электронной коррекции.

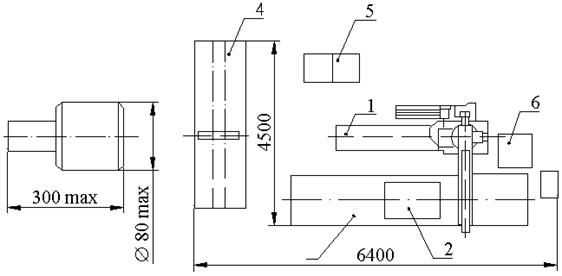

2.4 ГПМ на базе токарного станка 16К20ФЗ

Этот модуль построен, и предназначен для обработки наружных и внутренних поверхностей деталей типа тел вращения. Он включает в себя токарный станок 16К20ФЗ с ЧПУ, робот для автоматической загрузки и тактовый стол, выполняющий одновременно функции накопителя и транспортера деталей.

2.5 Основные технические характеристики модуля 16К20ФЗ

Наибольший диаметр изделий, мм:

Проектирование изготовления и обработки детали «Основание»

... детали «Основание». На первых операциях технологического процесса помимо прочих, производится обработка поверхностей, используемых в качестве чистовых баз на последующих операциях, а именно обработка базовой поверхности, обработка ... детали необходимо произвести подбор соответствующего оборудования для автоматизации обработки детали. На первых двух операциях применяются токарные станки, ... времени работы ...

устанавливаемых над станиной……………………………………….500

обрабатываемых над суппортом ……………………………………..215

Наибольшая длина обрабатываемых

изделий, мм……………………………………………………………………..900

Наибольший диаметр прутка, проходящего

через отверстие шпинделя, мм…………………………………………..53

Частота вращения шпинделя, мин»‘……………………………………………..22,4

Подача, мм/об:

продольная……………………………………………………………….0,01…20

поперечная……………………………………………………………..0,005…10

Скорость быстрых ходов, мм/мин:

продольных……………………………………………………………………7500

поперечных……………………………………………………………………5000

Шаг нарезаемой резьбы, мм………………………………………………0,01…40,95

Мощность электродвигателя главного

привода, кВт……………………………………………………………………..11

Габаритные размеры станка (с роботом

и тактовым столом), мм…………………………………5270x2355x1600

Масса станка, кг………………………………………………………………………….4500

Количество одновременно управляемых координат:

станка…………………………………………………………………………………2

робота…………………………………………………………………………………1

Наибольшее программируемое

перемещение, мм……………………………………………………..9999,999

Точность механической обработки деталей машин

... при обработке, расчета настройки станков, сопоставления точности обработки заготовок при различном состоянии оборудования, инструмента, СОЖ, и .т.д. Качество обработки заготовок на станках с программным управлением Системы автоматического управления точностью обработки деталей Обработка заготовок на станках ...

Система отсчета ………………………..Абсолютная и в приращениях

Ввод данных…………………………….С клавиатуры или перфоленты

Грузоподъемность робота, кг:

суммарная………………………………………………………………………… 10

одной руки………………………………………………………………………….5

Число степеней подвижности

робота (без захвата)……………………………………………………………..6

Число рук робота……………………………………………………………………………..1

Число захватов руки робота……………………………………………………………..2

Число программируемых координат робота……………………………………..6

Наибольший вылет руки робота, мм……………………………………………..630

Масса робота, кг…………………………………………………………………………..110

2.6 ГПМ на базе токарного станка с фронтальным (передним) расположением рабочего органа робота

Этот модуль предназначен для обработки в патроне сравнительно коротких заготовок. При обработке деталей типа валов и необходимости захвата заготовки одновременно двумя схватами применяют модули на базе токарного станка с верхним портальным расположением робота.

Подобный модуль разработан Владимирским станкостроительным заводом на базе токарного многооперационного станка. Над станком располагаются двухрельсовые направляющие, по которым перемещается каретка, несущая два рабочих органа с схватами. Заготовки валов помещаются в таре на столе. Специальные подставки стола предназначены для размещения коротких заготовок, обрабатываемых в патроне. Цикл работы модуля аналогичен рассмотренному ранее. Верхнее расположение робота позволяет надежно транспортировать длинные детали типа валов, улучшить обзор рабочей зоны в процессе загрузки-разгрузки, связать тару с автоматизированным складом цеха. При обработке коротких заготовок один рабочий орган робота служит для забора заготовки из тары (устройства загрузки-разгрузки) и загрузки в патрон шпинделя станка. После обработки одной стороны рабочий орган извлекает заготовку, разворачивает ее на 180° и ставит ее вторым концом в патрон шпинделя; второй рабочий орган робота служит для извлечения из патрона шпинделя готовой детали и ее доставки в тару.

7 ГПМ на базе станка типа «обрабатывающий центр»

Этот модуль представлен состоит из накопителя (магазин) спутников цепной конструкции совершает потактовые односторонние перемещения от привода. С помощью механизма подачи спутник из магазина передается на трехпозиционное челночное устройство, обеспечивающее автоматическую смену спутников на станке. Когда стол находится в рабочем положении (позиция В) и ведется обработка очередной заготовки, челночное устройство смещается вправо. Спутник с заготовкой из магазина перемещается сначала на позицию А, а затем, при возврате челночного устройства в исходное положение, — на позицию Б. После завершения обработки детали на станке стол перемещается на позицию А, спутник с обработанной деталью перемещается на позицию Г. На стол устанавливается следующий спутник с заготовкой (с позиции Б).

Автоматизация процесса обработки на станках с числовым программным управлением

... многоцелевых станков обеспечивает изготовление сложных деталей за одну установку. Применение станков с ЧПУ в сочетании с роботами позволяет обеспечить полностью автоматизированное изготовление деталей в ГПС, управляемые от ЭВМ, а также организовать обработку деталей по ...

После возврата стола в рабочее положение спутник с обработанной деталью с позиции Г последовательно переходит на позицию А, а затем возвращается в магазин. Такая схема обеспечивает согласованность работы станка и магазина спутников при изготовлении деталей с различным машинным временем их обработки.

По аналогичной схеме работают ГПК на базе обрабатывающих центров ИР-500, которые входят в состав автоматизированного станочного комплекса АСК-20, разработанного Ивановским станкостроительным производственным объединением.

В ГПК для обработки корпусных деталей наряду с обрабатывающими центрами используются сверлильно-расточные и фрезерные станки с ЧПУ. Так, в составе ГПК для объемной обработки сложных деталей применяется специализированный вертикально-фрезерный станок МА655АЗ с ЧПУ. Он предназначен для обработки (фрезерования плоскостей и пазов, сверления, зенкерования, развертывания и предварительного растачивания отверстий) деталей сложной криволинейной формы — типа дисков, плит, а также корпусных деталей из сталей, титановых и других легких сплавов. Станок оснащен устройством для автоматической смены инструмента.

Список литературы

[Электронный ресурс]//URL: https://drprom.ru/referat/gpm-gibkiy-proizvodstvennyiy-modul/

1. Автоматизированные комплексы механической обработки валов с использованием промышленных роботов. Метод. рекомендации, ЭНИМС. –М.: НИИмаш, 1983, -64 с.

2. Волкович Л.И. и др. Комплексная автоматизация производства.- М.: Машиностроение, 1983, — 2269 с., ил.

3. Нахапетян В.Г. Диагностирование оборудования гибкого автоматизированного производства. – М.: Наука, 1985.

4. Гибкое автоматизированное производство. /В.Д.Азбель и др.- Л.: Машиностроение, Ленинградское отделение, 1983, — 376 с.

5. Елисеев С.В. и др. Промышленные роботы. некоторые проблемы внедрения. – Иркутск: Изд-во иркутского университета, 1982, — 362 с., ил.

6. Мельников Г.Н. Проектирование механосборочных цехов. Учебник для машиностр. специальности, М.: Машиностроение, 1990.

7. Чинаев П.И. и др. Создание и внедрение роботизированных технологических комплексов на машиностроительных предприятиях.-Киев: УкрНИИНТИ, 1982, — 52 с.