Древесина широко распространена по всему земному шару. В России произрастает пятая часть мировых запасов древесины. Запасы древесины, млрд. м3: Бразилия — 80; Россия — 40; Канада — 27; США — 23; Швеция — 2,5; Финляндия — 1,6. Около 2/3 запасов составляет хвойная древесина. На Балканах растет практически только лиственная древесина, преимущественно ценных пород.

Достоинства древесины: высокая прочность, малая плотность, низкая теплопроводность, легкость обработки, гигиеничность, самовосполняемость запасов.

Недостатки: анизотропия свойств, гигроскопичность, загниваемость, горючесть.

Качество древесины определяется породой дерева, его структурой и свойствами, общим состоянием и количеством пороков.

Область применения. Из древесины возводят деревянные конструкции, применяют для наружной и внутренней отделки, изготавливают композиционные материалы из отходов древесины (древесностружечные плиты ДСтП, цементно-стружечные плиты ЦСП, арболит, ксилолит и др.).

Особенно широко применяют хвойную древесину (сосна, лиственница, пихта, ель) при изготовлении несущих конструкций (фермы, балки, сваи, пролетные строения мостов, опалубка).

Твердые лиственные породы (дуб, бук, ясень) используются для изготовления мелких деталей — шпонок, нагелей и как отделочный материал в виде шпона, декоративной фанеры.

При переработке более половины древесины (до 60%) идет в отходы. Отходы используют при изготовлении: древесных плит, бумаги, спиртов, кислоты и т.д.

Мировая тенденция заключается в увеличении масштабов использования древесины, экономному и эффективному применению древесины в строительстве, более полному использованию отходов и низкокачественной древесины путем их комплексной переработки с применением достижений современной химии.

Перспективные направления: защита деревянных конструкций от гниения и возгорания; клееные деревянные конструкции; древесные плиты, пластики, фанера; химическая переработка отходов (бумага, спирты, кормовые добавки для скота).

Для эффективного использования древесины необходимо знание ее свойств, методов рационального применения, средств и способов защиты.

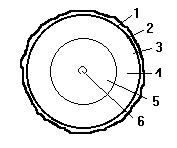

Макроструктура (видимая «невооруженным» глазом): 1 — кора, 2 — луб, 3 — камбий, 4 — заболонь, 5 — ядро, 6 — сердцевина (рис. 1).

Строение, основные свойства и применение древесины

... термоактивными смолами бумаги с напечатанной на ней текстурой древесины. Развитие производства древесных (стружечных и волокнистых) плит и их использование в корпусной мебели и других изделиях из ... древесины способствуют упрощению конструкции последних и механизации процессов отделки ...

Рис. 1. Поперечный срез ствола дерева

На поперечном срезе древесины просматриваются годовые кольца, которые состоят из светлой и темной полос (ранняя и поздняя древесина).

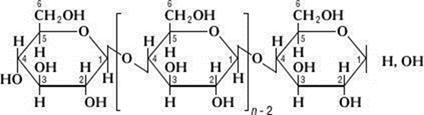

Основное вещество древесины — это целлюлоза (50%), а также лигнин (25%) и гемицеллюлозы (25%).

Древесные породы: ядровые — дуб, сосна, кедр, лиственница, ясень; спелодревесные (не отличаются по цвету ядро и заболонь) — ель, пихта, бук, осина; заболонные — береза, клен, ольха, липа.

Микроструктура древесины (видна под микроскопом) — это клетки трубчатой формы (проводящие клетки, сердцевинные лучи).

Рис. 2. Целлюлоза

- Свойства древесины

Для правильного определения области применения древесины в строительстве необходимо знать ее свойства.

Физические свойства:

- Плотность — 400-700 кг/м3 (пихта 390, сосна 540, лиственница 790).

Истинная плотность — 1,54 г/см3. Плотность, определенную при конкретной влажности древесины, принято пересчитывать при стандартной 12%-ной влажности древесины

r 12% = rw [1 + 0,01 (1 — К0 ) (12 — W)] (1)

где К0 = 0,6 (береза, дуб, бук, лиственница) и К0 = 0,5 (осина, сосна, ель).

- Гигроскопичность. Предел гигроскопичности (предел насыщения волокон) 30%.

- Влажность W.

Свежесрубленная имеет влажность 50-100%; воздушно-сухая — 15-20%; комнатно-сухая — 8-12%. Вода в древесине вызывает снижение ее прочности, деформации набухания, достигающие 6% (в радиальной плоскости) и 12% (в тангенциальной плоскости).

Рис. 3. Коробление досок

При высушивании древесины наблюдается усушка и коробление: вдоль волокон — 0,1%; в радиальной плоскости — 3-6%; тангенциальной — 6-12%.

- Теплопроводность сухой древесины поперек волокон 0,17 Вт/м 0К. Влажность определяют высушиванием или с помощью электровлагомеров. Диапазон измерения влажности древесины электровлагомером (ЭВ-2М) составляет от 7 до 30%.

— Стойкость древесины, особенно хвойных пород, весьма высока (растворы солей, щелочей, органические и минеральные слабые кислоты).

Плохо сохраняется древесина в морской воде. Разрушают ее и концентрированные растворы минеральных кислот (азотная в любой концентрации).

Наиболее стойка в агрессивных средах смолистая древесина лиственницы.

- Цвет древесины определяют дубильные вещества. Текстура (рисунок на поверхности) весьма разнообразна. Древесина, в отличие от других строительных материалов, имеет приятный душистый запах (смолы, эфирные масла).

Механические свойства

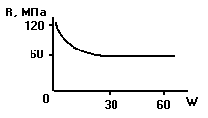

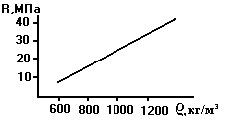

Прочность древесина максимальна при нулевой влажности и быстро снижается с ростом влажности до предела гигроскопичности (рис. 4).

Рис. 4. Влияние влажности древесины (W) на ее прочность при статическом изгибе (Rf)

Показатели прочности древесины также пересчитывают на стандартную влажность:

Прочность строительных материалов

... строительных материалов Материалы Предел прочности, при сжатии, МПа Гранит 150--250 Тяжелый бетон 10--50 Керамический кирпич 7,5--30 Сталь 210--600 Древесина (вдоль волокон) 30--65 Стеклопластик 90--150 Прочность строительных материалов ...

s 12% = sw [1 + a (W — 12)] (2)

где a = 0,04 — для сжатия и изгиба, a = 0,03 — скалывание

Прочность древесины при сжатии: вдоль волокон — 50 МПа; поперек — 20 МПа. Прочность при изгибе — 100 МПа. При растяжении — 130 МПа (сталь — больше в 15 раз, стеклопластики — больше в 3 раза).

Модуль упругости при изгибе — 104 МПа.

Сильно снижают прочность пороки древесины. Пороки: сучки (здоровые, загнившие, сросшиеся, несросшиеся); трещины (метиковые, морозные); пороки формы ствола (кривизна, закомелистость); пороки строения древесины (наклон волокон, двойная сердцевина); химические окраски; грибные поражения; червоточины; механические повреждения.

- Методы повышения долговечности древесины

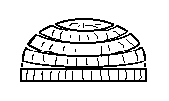

Известны факты длительного хранения древесины. Тысячелетия сохранялась древесина в гробницах фараонов и миллионы лет — в окаменевшем состоянии. Сухая древесина может служить очень долго. Для древесины опасно переменное увлажнение, вызывающее ее загнивание (рис. 5).

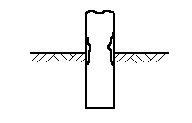

Рис. 5. Зона переменного увлажнения и загнивания столба

Химическая стойкость древесины весьма высока, известны случаи многолетней эксплуатации деревянных конструкций в агрессивных средах (лотки сточных вод, чаны, электролизные ванны).

Наибольшую стойкость и долговечность в таких условиях показывает лиственница.

Сушка древесины: естественная сушка (штабельная укладка с защитой торцов — известь, клей, соль) от 2-3 месяцев до 1,5 лет (W — 15%); искусственная сушка — до 6-10%. Сушильные камеры непрерывного и периодического действия: пар (70-800), горячий воздух (50-600).

Аэродинамические сушилки. Продолжительность сушки в таких камерах составляет 3-6 суток.

Существуют и более скоростные способы сушки древесины. Контактная сушка шпона в прессе. Сушка древесины токами высокой частоты. Скоростная сушка в петролатуме (8-12 часов, t = 1300С).

Сушка древесины токами высокой частоты и скоростная сушка наиболее качественны, но дороги.

Защита от гниения. Гниение древесины — это разложение целлюлозы на глюкозу, увлажнение и деструктивные изменения древесины. При влажности древесины 18-20% — в ней начинают развиваться споры лесных, складских или домовых грибов.

Существуют простые меры защиты древесины от загнивания: сушка, вентиляция, предохранение от увлажнения. При необходимости могут применяться и более эффективные способы защиты.

Антисептики (в Древнем Риме — нефть, битум): водорастворимые: фторид натрия NaF; кремнефторид натрия Na2SiF6; борная кислота и бура техническая; пентахлорфенолят натрия (органический)[ограниченное применение]; маслянистые: антраценовое масло (при перегонке каменного угля); сланцевое масло; креозотовое масло (при дистилляции каменноугольного дегтя).

Способы антисептирования: поверхностная обработка (антисептирующие пасты); горяче-холодные ванны; автоклавная (под давлением до 1,5 МПа); модифицирование синтетическими полимерами.

Предохранение от возгорания. Температура воспламенения древесины 250-3000 (самовоспламенение при 3500).

Длительный нагрев древесины при 120-1500 может также привести к ее самовоспламенению.

Для испытаний на огнестойкость изготавливают образцы 30х60х150 мм. Если при огневых испытаниях потеря массы образцов не превышает 9% — то это трудносгораемый материал, меньше 20% — трудновоспламеняемый.

Конструктивные меры защиты от возгорания: удаление от источника тепла; негорючие перегородки (брандмауэры); покрытие асбестом, штукатуркой (что применялось еще в крепостях Древнего Рима).

Эффективны и огнезащитные краски (жидкое стекло, мел, песок, красители).

Для огнезащиты применяются также лаки и краски на полимерной основе (меламино-мочевино-формальдегидные смолы).

Антипирены: фосфаты и сульфаты аммония (NH4)2SO4, (NH8)2PO3 (разлагаются с выделением серной или фосфорной кислоты с обугливанием древесины); бура (борно-натриевая соль) Na2B4O7 . 10H2O — выделяются пары воды; вспучивающиеся покрытия (на основе фурановых соединений, полимерсиликатов).

- Модифицированная древесина

Помимо модифицированной древесины (МД), в группу древесно-полимерных композиционных материалов (ДПКМ) входят: древесностружечные плиты (ДСтП), древесно-наполненные пластмассы (ДНП), древесноволокнистые плиты (ДВП), древесно-слоистые пластики (ДСП):

- Модификаторы: стирол;

- метилметакрилат;

- фенолоформальдегидные и карбамидные смолы;

- фурановые соединения.

Достоинства и недостатки полимеров-модификаторов:

|

Достоинства |

Недостатки |

|

прочность (до 600 МПа) |

ползучесть под нагрузкой |

|

гидрофобность |

выделение вредных веществ при пропитке и эксплуатации |

|

водостойкость |

дефицитность |

|

износостойкость |

высокая стоимость |

Свойства модифицированной древесины:

- прочность;

- износостойкость;

- формостабильность;

- малое набухание и водопоглощение;

- химическая стойкость.

Модифицированию в основном подвергается древесина малоценных лиственных пород: береза, осина, ольха, тополь.

Известны четыре направления модифицирования древесины:

- Химическое — обработка аммиаком, уксусным ангидридом, изменяющих структуру клеточных стенок древесины.

- Термохимическое — пропитка синтетическими олигомерами и мономерами с последующей термообработкой.

- Радиационно-химическое — пропитка мономерами с последующим облучением гамма-лучами.

- Термомеханическое — термообработка с

Применение модифицированной древесины

Первые опыты по модифицированию древесины полимерами проведены еще в начале ХХ века. В 30-е годы Германия и США широко использовали модифицированную древесину в авиастроении и электротехнике. В настоящее время модифицированная древесина производится в США, Канаде, Германии, Англии, Польше, Финляндии, Японии, России. Только в США работает 160 фирм, производящих изделия из модифицированной древесины.

Сферы ее применения: строительство, машиностроение, металлообработка, деревообрабатывающая промышленность, легкая промышленность, горнодобывающая промышленность, транспорт, энергетика, археология.

- Строительство

Лицевое покрытие пола (паркет).

Лигнамон — древесина, пропитанная аммиаком и подвергнутая горячему прессованию. Радиационно модифицированная древесина (модификаторы стирол, метилметакрилат).

В США красный дуб модифицируют полимерами. Финляндия, Япония, Польша, Австрия — паркет общественных зданий (спортзалы, танцзалы, выставки, магазины, школы, казармы, театры, аэропорты).

Стоимость паркета из модифицированной древесины втрое выше натурального. Но зато он износостоек, водостоек, декоративен, имеет малые эксплуатационные расходы (не нуждается в циклевке, натирке мастикой, лакировке).

Из модифицированной древесины изготавливают также решетчатые полы для животноводческих ферм. В Польше — полы железнодорожных вагонов из модифицированной стиролом древесины (лигномер).

- Строительные детали и конструкции

Модифицированную полимерами (модификатор фенолоспирты) применяют в конструкциях градирен, бункеров, складов минеральных удобрений. Модифицированная древесина работает в агрессивных средах химических производств. Из нее изготавливают лестничные ступени, поручни, перила (США, Россия), опалубку (Польша), скамейки в парках и на стадионах (Белоруссия, Украина), встроенную мебель и столярно-строительные изделия (США).

- Деревообрабатывающая промышленность

Мебель. Лигнамон — стулья, кресла, столики. Облицовка мебели под дуб, орех и др. Гнутые детали.

Прочие детали. Обода колес, шары для шаровых мельниц, модели судов, гардеробные вешалки, мебельная фурнитура, снеговые щиты, виноградные шпалеры, столбы, опоры электропередач, тара, ручки слесарных

- Археология

Для снижения усушки и повышения формостабильности, сохранения археологических находок. Пропитка фенолоспиртами и полиэтиленгликолем — морские суда (США, Швеция), деревянные постройки (Россия).

В технологии модифицирования наибольшее распространение получили термохимическое и радиационно-химическое модифицирование древесины. Сущность которого заключается в пропитке мономерами и олигомерами с последующей полимеризацией или поликонденсацией. В результате образуется наполненная полимерами древесина или древесно-полимерный композиционный материал (ДПКМ).

Модифицированная древесина в разных странах выпускается под фирменными названиями: лигномер (Польша), импрег или древесно-пластмассовый материал ДПМ (США), модифицированная древесина или ДПКМ (Россия).

При модифицировании улучшаются свойства древесины:

- Повышается формостабильность за счет образования полимера в клеточных стенках древесины (в набухшем при пропитке состоянии).

- Повышается прочность за счет заполнения высокопрочным полимером полостей клеток.

Для оценки степени пропитки древесины полимерами применяется сравнительный параметр r m = m /V. Степень наполнения древесины полимером:

S = (r m mod — rm nat ) / rm nat (3)

физический механический модифицированный древесина

Модификаторы древесины (береза, осина, ольха):

|

Радиационно-химический способ: |

Термохимический способ: |

|

Акрилонитрил (АН) |

Глифталевые смолы |

|

Винилацетат (ВА) |

Карбамидные |

|

Метилметакрилат (ММА) |

Фенолоспирты (ФС) |

|

Стирол |

Фурановые смолы (ФрС) |

|

Полиэфирные смолы (ненасыщенные) |

Эпоксидные смолы (ЭС) |

В клеточные стенки древесины легко проникают фенолоспирты, фурановые смолы, труднее акрилонитрил, стирол, ММА.

В качестве пластификаторов при пропитке используют дибутилфталат, диэтиленгликоль.

Таблица. 1

Свойства полимеров-модификаторов

|

Полимер |

r m , кг/м3 |

R c , МПа |

R f , МПа |

h, кДж/м2 |

|

ПММА |

1200 |

99-121 |

13-15 |

|

|

ПСт |

1050 |

80-100 |

80-100 |

1,5-22 |

|

ПЭфир |

1100-1500 |

80-140 |

25-130 |

2-15 |

|

ПФС |

1250-1380 |

140-200 |

50-100 |

10-20 |

|

ПФрС |

1250-1450 |

~ 120 |

50 |

4 |

|

ПЭ С |

1160-1250 |

100-240 |

70-140 |

5-40 |

Технология модифицирования состоит из двух стадий: первая стадия — пропитка; вторая стадия — отверждение.

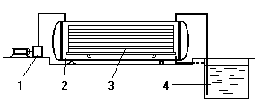

Рис. 6. Пропиточная установка: 1 — вакуум-насос; 2 — автоклав; 3 — пакет заготовок; 4 — расходная емкость

Пропитка заготовок проводится обычно в автоклавах. По способу «вакуум — атмосферное давление», «вакуум — избыточное давление» или «вакуум — давление — вакуум». Давление может создаваться посредством инертных газов (азота).

Отверждение модификатора: термохимическое или радиационно-химическое. Процесс образования полимера в капиллярах древесины происходит под действием нагрева (или a-излучения) с использованием инициаторов твердения.

Достоинства термохимического способа: не требуется больших капиталовложений; не нужны специальные меры защиты; применимость при малых мощностях; более широкий ассортимент пропиточных веществ.

Инициаторы твердения при повышении температуры разлагаются и образуют активные центры полимеризации (для стирола, ММА, ненасыщенных полиэфиров).

Количество инициатора — 0,1-2% от массы мономера.

Температура разложения инициаторов (для полимеризации): перекись бензола — 70 о , гидроперекись изопропилбензола — 100о .

Внешний подвод энергии к пропитанной древесине осуществляется только в начальный период процесса. Максимальная температура не более 100 о (максимум 150о ) для исключения кипения модификаторов и влаги в древесине.

Отверждение модификатора ведется в закрытых емкостях или в жидкой вязкой среде (парафиновое масло или глицерин).

Поликонденсационные полимеры отверждают путем нагрева, возможно также применение катализаторов (бензосульфокислота).

Тепловая обработка пропитанных заготовок производится в две стадии: подсушка при 60-70 о С; окончательная термообработка при 120-150о .

Радиационно-химическое отверждение, в отличие от термохимического, требует сложного оборудования. Достоинства радиационно-химического метода: не нужны инициаторы отверждения; возможность многократного использования мономеров; простота управления процессом. В качестве источника излучения обычно применяется Со 60 .

Свойства модифицированной древесины

Физико-механические свойства

Модифицированная древесина — материал с заранее заданными свойствами. Поэтому при желании заказчика можно изготовить модифицированные изделия с требуемым набором свойств.

При ацетилировании и обработке аммиаком свойства древесины изменяются в наименьшей степени: увеличивается плотность до 800 кг/м3; возрастает в 1,5 раза прочность при сжатии; древесина темнеет.

Обработанная аммиаком и прессованная древесина (лигна-мон) уплотняется в большей степени: r = 1400 кг/м3; прочность при сжатии поперек волокон возрастает почти на порядок; прочность при сжатии вдоль волокон Rс = 180 МПа (у натуральной древесины 70 МПа).

Рис. 7. Зависимость прочности при сжатии от плотности древесины

При модифицировании повышается и износостойкость древесины поперек волокон: береза (лигнамон) 12% потеря массы; дуб натуральный 22%, бук 21%.

В 2-3 раза увеличивается стойкость к загниванию. Лигнамон нетоксичен, горюч.

Модифицированная полимерами древесина ДПК характеризуется следующими свойствами: окраска — коричневая — фенолоспирты; объемное разбухание снижается с 15% до 3-4%; прочность увеличивается в 4-6 раз (кроме прочности при статическом изгибе и скалывании вдоль волокон — они в 1,5 раза); ударная вязкость может даже снижаться с 70 до 40 кДж/м2, т.к. большинство модификаторов обладают пониженной прочностью к ударным воздействиям; для повышения деформативности в них вводят пластификаторы; износостойкость ДПК в 2-3 раза выше, чем у натурального дуба; повышенная стойкость и долговечность в агрессивных средах (морской воде, растворах минеральных удобрений, растворах кислот, щелочей).

Огнестойкость

Модифицированная древесина приобретает также огнестойкость. Натуральная древесина в муфельной печи при 500 о загорается через 1-1,5 мин и сгорает за 5 мин. Модифицированная древесина (ФС) загорается через 9 мин и горит 8 мин.

Огнезащитные свойства модифицированной древесины зависят от пропитывающих полимеров. Например, для древесины, модифицированной ММА, огнезащитными добавками являются акриловая кислота (тормозит окислительные реакции) и мочевина (способствует самозатуханию).

При огневых испытаниях самостоятельное горение отсутствовало, потеря массы — 4,4%.

Биостойкость

Полимер, заполняющий полости древесины, способствует повышению ее биостойкости. Уже при 5%-м содержании фенолоспиртов модифицированная древесина приобретает практически абсолютную стойкость к дереворазрушающим грибам. Это объясняется действием фенола и затруднением проникания мицелия вглубь древесины. После двух месяцев выдержки образцов на культуре пленочного домового гриба древесина, модифицированная фенолоспиртами и карбамидной смолой, потеряла в массе 2-3%, непропитанная — 16-23%.

Химическая стойкость

Повышенная химическая стойкость модифицированной древесины объясняется замедленной диффузией агрессивного агента в древесину (кольматирующее — закупоривающее действие полимера); повышенной стойкостью полимера.

Прочность при сжатии модифицированной древесины (ФС) в 10%-й серной кислоте снижается в 1,3 раза, натуральной — в 4 раза. Повышенной стойкостью отличается модифицированная древесина и в растворах солей и щелочей. Модифицированную древесину предпочтительно применять в особо тяжелых условиях эксплуатации.

Атмосферостойкость

Замедленная диффузия влаги в модифицированной древесине и пониженный уровень влажности обусловливает ее повышенную атмосферостойкость и формостабильность.

На открытом воздухе влажность натуральной древесины в течение года менялась от до 23%, модифицированной — 5-8%. Таким образом, влажностные деформации и напряжение в модифицированной древесине оказались в 4-5 раз меньше, чем у натуральной.

При циклическом характере атмосферных воздействий происходит разрушение связей модификатора и древесины и общее ослабление материала. Это объясняется повышенной жесткостью полимеров. Улучшают стойкость к циклическим воздействиям добавки пластификаторов — ПВА, латексы, промышленные полимерсодержащие отходы (сланцевые смолы, натрия, лактамное масло, нейрозин), отходы коксохимии.

Для обшивки градирен, вагонов, сиденья трибун и т.д., а также для реставрации памятников старины.

Модифицирование древесины серой

Помимо различных полимеров для пропитки древесины применяют серу. Запасы серы значительны, ее получают при переработке нефти, попутных газов, угля, цветных металлов. Кроме того, имеются серные месторождения в Астрахани, Поволжье, Средней Азии. Годовой выпуск серы составляет около 10 млн. т.

Древесину пропитывают в расплаве серы при температуре 120-160. Древесина приобретает прочность и стойкость к агрессивным средам.

Первые опыты по пропитке древесины серой начаты в 1984 г. В 1932 г. в США запатентован способ пропитки древесины серой с добавлением хлордифенилов для повышения огнестойкости.

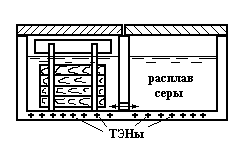

Технология пропитки в расплаве серы (рис. 8).

Рис. 8. Двухкамерная «горяче-холодная» ванна

Прогрев 1,5-2 ч, пропитка в «холодной» ванне 0,5 ч. Цикл пропитки 2,5 ч. Поглощение серы около 40%.

Свойства: прочность при изгибе возрастает на 20%, разбухание и водопоглощение снижается в 1,5-2 раза; при 50%-ном содержании серы древесина становится полностью биостойкой; повышается стойкость в кислотах и щелочах.

Область применения: столярно-строительные изделия (оконные блоки, дверные блоки).

Пропитка фанеры.

- Строительные изделия из древесины

Лесоматериалы:

- кряжи (диаметром более 20 см);

- бревна (12-20 см, длина бревен 3-6,5 м);

- подтоварник (8-11 см);

- жерди (3-7 см).

Хвойные пиломатериалы поставляются длиной 1-6,5 м (через 0,25 м): отборные, 1-4 сортов.

Лиственные пиломатериалы — 0,5-6,5 м (через 0,5 м): 1-3 сортов.

Рис. 9. Сортимент пиломатериалов

Изделия из древесины: доски (шпунтованные, фальцованные, фрезерованные (плинтус, наличники); паркет (обыкновенный, щитовой из древесины дуба, бука, ясеня, березы); столярно-строительные изделия (оконные и дверные блоки, подоконники); фанера (лущение шпона, сушка, склеивание); древесно-слоистые пластики (прочность 150-280 МПа); клееные деревянные конструкции (балки, фермы, арки, рамы, прогоны); ограждающие конструкции домов заводского изготовления.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

[Электронный ресурс]//URL: https://drprom.ru/referat/izdeliya-i-konstruktsii-iz-drevesinyi/

1. Байер В.Е. Материаловедение для архитекторов, реставраторов, дизайнеров: учеб. пособие для вузов / В.Е. Байер.- СПб.: Астрель; АСТ; Транзиткнига, 2004. — 251 с.

- Байер В.Е. Строительные материалы: учеб. для вузов / В.Е. Байер. — М.: Архитектура-С, 2004. — 238 с.

- Барташевич А.А.

Материаловедение: учеб. пособие для проф.-техн. училищ / А.А. Барташевич, Л.М. Бахар. — Минск: ТЕХНОПРИНТ, 2002. — 244 с.

- Богодухов С.И. Курс материаловедения в вопросах и ответах: учеб. пособие для вузов / С.И. Богодухов, В.Ф. Гребенюк, А.В. Синюхин. — 2-е изд., испр. и доп. — М.: Машиностроение, 2005. — 288 с.

- Горбунов Г.И.

Основы строительного материаловедения (состав, химические связи, структура и свойства строительных материалов): учеб. пособие для вузов / Г.И. Горбунов. — М.: Ассоц. строит. вузов, 2002. — 168 с.

- Горчаков Г.И. Строительные материалы: учеб. для строит. спец. вузов / Г.И. Горчаков, Ю.М. Баженов. — М.: Стройиздат, 1986. — 381 с.

- Завадский В.Ф.

Строительные материалы и изделия для ремонта зданий и сооружений: учеб. пособие / В.Ф. Завадский, А.С. Денисов; Новосиб. гос. архитектур.-строит. ун-т. — Новосибирск, 2000. — 70 с.

- Киреева Ю.И. Строительные материалы: учеб. пособие для вузов по строит. спец. / Ю.И. Киреева. — Минск: Новое Знание, 2005. — 400 с.

- Клюковский Г.И.

Лабораторный практикум по общей технологии строительных материалов: учеб. пособие для техникумов / Г.И. Клюковский, Г.Г. Ульянова. — М.: Высш. шк., 1982. — 208 с.

- Козлов Ю.С. Материаловедение: учеб. пособие для техн. спец. сред. учеб. заведений / Ю.С. Козлов. — М.;

- СПб.:

АГАР: Лань, 1999. — 181 с.

- Комар А.Г. Строительные материалы и изделия: учеб. для вузов / А.Г. Комар. — 5-е изд., перераб. и доп. — М.: Высш. шк., 1988. — 527 с.

- Лабораторный практикум по строительным материалам: учеб.

пособие для вузов / А.М. Гридчин [и др.]. — Белгород, 2001. — 224 с.

- Мартынов К.Я. Материаловедение: учеб. пособие / К.Я. Мартынов, Н.А. Машкин, Г.С. Юрьев;

- Новосибирск, 2001. — 180 с.

- Материаловедение: практикум / В.И.

Городниченко [и др.]; под ред. С. В. Ржевской. — М.: Логос, 2004. — 271 с.

- Материаловедение: метод. указания / М.В. Балахнин, О.А. Игнатова, С.А. Иноземцева. — Новосибирск, 1996. — 33 с.

- Материаловедение: природные и обжиговые строительные материалы: учеб.

пособие / В.Ф. Завадский [и др.];

- Новосибирск: НГАСУ, 2000. — 88 с.

- Материаловедение: учеб.

для вузов / Б.Н. Арзамасов [и др.]; под общ. ред. Б.Н. Арзамасова, Г.Г. Мухина. — 4-е изд., стер. — М.: МГТУ им. Н.Э. Баумана, 2002. — 648 с.

- Наназашвили И.Х. Строительные материалы и изделия: справ. пособие / И.Х. Наназашвили, И.Ф. Бунькин, В.И. Наназашвили. — М.: Аделант, 2005. — 479 с.

- Основин В.Н.

Справочник по строительным материалам и изделиям / В.Н. Основин, Л.В. Шуляков, Д.С. Дубяго. — 2-е изд. — Ростов н/Д: Феникс, 2006. — 443 с.

- Попов К.Н. Строительные материалы и изделия: учеб. / К.Н. Попов, М.Б. Каддо. — М.: Высш. шк., 2002. — 368 с.

- Попов Л.Н.

Лабораторные работы по дисциплине «Строительные материалы и изделия»: учеб. пособие / Л.Н. Попов, Н.Л. Попов. — М.: ИНФРА-М, 2003. — 224 с.

- Ржевская С.В. Материаловедение: учеб. для вузов / С.В. Ржевская. — 4-е изд., перераб. и доп. — М.: Логос, 2004. — 422 с.

- Рыбьев И.А.

Строительное материаловедение: учеб. пособие для вузов / И.А. Рыбьев. — М.: Высш. шк., 2002. — 702 с.

- Строительные материалы (Материаловедение. Строительные материалы): учеб. для вузов / В.Г. Микульский [и др.];

- под ред. В.Г. Микульского. — М.: Ассоц. строит. вузов, 2004. — 536 с.

- Физико-химические методы исследования строительных материалов: метод. указания / Н.И. Тюленева. — Новосибирск, 1999. — 24 с.