В условиях современных микропроцессорных технологий, появилась возможность оптимизации инженерно-технических задач еще на ранних стадиях проектирования. Создание математических моделей минимизирует затраты времени проектировщика, обеспечивая тем самым выбор оптимального решения инженерной задачи в кратчайший срок.

В машиностроении, при проектировании производственных систем решается задача об оптимальном соотношении фактических возможностей, затрат, и необходимых конфигураций средств производства. Легко переналаживаемые линии, называемые гибкими производственными системами( ГПС ), открывают широкие возможности для повышения производительности, качества деталей, для снижения многих видов затрат и потребности в рабочей силе. На это можно рассчитывать, если изготовляемые детали перспективны, а оборудование спроектировано и близко к оптимальному для данных условий производства. Например, если режущий инструмент универсальный, а количество станков ограничено, то, как правило, используется ручное транспортирование, загрузка и смена заготовок. Если используется станок со специальной многошпиндельной головкой(т.е. набор режущего широк), число станков в системе велико, т о целесообразно использовать автоматическую загрузку деталей-заготовок, автоматическую транспортировку и диагностику режимов работы станков, с использование центральной ЭВМ . Следует также иметь в виду ,что наибольший эффект дает механизации как основных так и вспомогательных операций. При частичной автоматизации ,затраты ниже, но и эффективность существенно снижается, так если вместо разработки новой автоматической системы, оснастить существующие станки роботами, загрузочно-разгрузочными то производительность труда при этом повышается не более чем на 50 % .

Нередко при комплексной автоматизации новая техника добавляется к старому оборудованию без удаления морально устаревших системы. Вследствие этого вся новая система оптимальна только на отдельных участках, и даже после ее окончательной автоматизации она не становится оптимальной по основным проектным критериям… Первой задачей при разработке концепции автоматической станочной системы является тщательный анализ ассортимента деталей и разделение их на комплекты. Под комплектом подразумевается группа однородных деталей, объединяемых в одну представительную деталь с некоторыми усредненными параметрами. Так, на одном заводе анализ всех деталей типа тел вращения показал, что рабочие переходы и требуемый набор зажимных патронных деталей и для валов существенно различаются. При этом, целесообразно при достаточном масштабе выпуска этих двух комплектов деталей вести их обработку на двух различных системах. Для анализа ассортиментных деталей используют различные методы. Так, например, можно подвергнуть рассмотрению всю совокупность деталей и полный набор технологических методов, инструментов и соответствующего оборудования. При этом возможна последовательность анализа:

Разработка информационной системы для автоматизации работы отделений ...

... дипломного проекта является разработка информационной системы для автоматизации, повышения эффективности и упрощения работы отделений и приемной комиссии в среднем профессиональном учебном заведении. Еще одной целью создания дипломного проекта с такой информационной системой ...

-

определение необходимого рабочего исходя из геометрических параметров деталей;

-

уточнение состава оборудования с учетом необходимых технологических процессов и режимов обработки; требуемый набор режущих в связи со элементарных поверхностей;

-

анализ вариантов при обработке различных деталей на разных установках; анализ переустановок (перезакреплений) деталей с минимизацией числа рабочих позиций;

-

требуемая пропускная способность станков и всей системы по условию заданной производительности и с учетом требований точности обработки;

-

анализ системы по характеру транспортных потоков и складирования деталей;

-

анализ систем управления, контроля, диагностики.

Определив все частные потери времени, можно рассчитать производительность станочной системы и на основе математического моделирования найти средний цикл обработки и полную пропускную способность.

Эффективность ГПС в значительной степени зависит от рационального выбора обрабатываемых изделий, технологических процессов и оборудования. При оценки целесообразности создания ГПС необходимо учитывать три группы факторов:

1) необходимость улучшения условий труда или исключения из производственного процесса человека по соображениям социальным и технике безопасности;

2) невозможность или нерациональность использования более простых технических средств;

3) сложность и соответственно большая стоимость создания ГПС . Решение всех выше перечисленных задач может решатся на уровне компьютерного моделирования по заданным наперед исходным данным.

В дипломном проекте,рассматривается программа анализа ГПС,которая позволяет определять загрузку станков и транспортных средств, включенных в систему, принять решение об оптимальности компоновки ГПС и количестве вспомогательного и технологического оборудования.

1.ОБЩАЯ ЧАСТЬ

1.1.Описание технологического оборудования в составе ГПС

гибкость, автоматизированность, наличие общей

Рисунок 1.1-

Технологическая система осуществляет обработку изделий, их контроль, подготовку и смену инструмента и оснастки, загрузку и разгрузку технологического и контрольно-измерительного оборудования , промежуточное накопление и хранение материалов, полуфабрикатов, изделий, комплектующих элементов, и оснастки, отвод отходов производства. Для выполнения этих функций в эту систему входит основное технологическое и контрольно-измерительное оборудование, средства промежуточного накопления(накопители),хранения, переориентации: базирования и транспортирования изделий и инструмента (транспортные тележки, роботы),роботы. В качестве основного технологического оборудования чаще всего в ГПС используются многоцелевые станки (станки с СиПУ или УАСИ).

Технологическое оборудование и технологическая оснастка

... изделий, всесторонне совершенствовать технологию, методы организации и управления процессами производства. Широкому применению прогрессивных типовых технологических процессов , оснастки и оборудования, средств механизации и автоматизации содействует Единая система ... расходов – 10% 2 ВЫБОР И РАССТАНОВКА ОБОРУДОВАНИЯ При выборе оборудования для каждой технологической операции необходимо учитывать ...

Транспортно-накопительная система ГПС производит промежуточное хранение и перемещение изделий, инструмента и оснастки между оборудованием технологической системы, а также приемку и выдачу изделий, инструмента и оснастки внешним производственным подразделениям, их хранение, комплектацию, приемку и выдачу технологической системе. Для выполнения этих функций в транспортно-накопительную систему входят транспортные средства(тележки, транспортеры, роботы),позиции хранения, комплектации, приемки и выдачи изделий и инструмента (например, автооператоры).

Система управления ГПС координирует работу всех ее подсистем, станков и контролирует состояние производства. Отвечает в большей или меньшей степени за процесс проектирования технологических изделий, разработки технологических процессов и программ для станков ЧПУ.В настоящее время система управления организуется как локальная вычислительная сеть.

Рисунок 1.2 — Система управления ГПС

1.2.Выбор состава технологического оборудования, входящего в РТК

При проектировании РТК выделяются четыре основных этапа (рисунок 1.3):

-

подготовка исходных данных при проектировании РТК на основе анализа технологического процесса;

-

определение состава участков РТК, каждый из которых содержит только по одному роботу;

-

проектирование таких участков РТК;

-

проектирование РТК в целом путем объединения разработанных ранее участков.

На первом этапе проектирования общая последовательность проектирования РТК может быть описана следующим алгоритмом, писаном в общем виде:

1.Анализ технологического процесса, формирования исходных данных для проектирования ;

2.Формирование участков, обслуживаемых отдельными роботами; выбор количество роботов R, распределения между ними оборудования,![]() ,места Мп и способа передачи изделий между роботами;

,места Мп и способа передачи изделий между роботами;

3.Если технологический процесс требует корректировки, то идем на 1 ,иначе

4.Переход к проектированию участка РТК

5.Проектирование участка РТК; выбор количества роботов, последовательности расположения оборудования в соответствии с технологическим процессом, дополнительных позиций для промежуточного хранения, траекторий манипулирования, порядка перемещений схватов роботов по этим траекториям, компоновки роботов, расположения роботов и оборудования и т.п.

6.Все участки РТК ? Если НЕТ, то 4 ,иначе

7.Корректировать формирование участков РТК? Если ДА, то идем на 2 ,иначе

8.Корректировать технологический процесс ? Если ДА, то на 1,инче

9.Корректировать участки РТК, если ДА, то идем на 2,иначе

10.Конец.

На основании полученных данных строится предположение о составе технологического оборудования, обслуживающего одного робота. Формируются транспортные пути и производится общая компоновка оборудования, решается вопрос о хранении заготовок и выбирается способ их передачи между станками, в зависимости от которого производится выбор соответствующих накопительных Например, выбор позиций хранения ПХ при последовательном исполнении технологических операций однозначно определяет последовательность обслуживания робота, выбор манипулирующего (робота) зависит от видов изделий, геометрических размеров обслуживаемого им оборудования, а также от массы и размеров заготовки, кроме того, оценивается общая производительность системы, выявляется число простоев вспомогательного оборудования.

Техническое обслуживание и ремонт нефтяного оборудования

... металла. Поломки ответственных деталей приводят к авариям. В этой связи к оборудованию при проектировании и изготовлении Госгортехнадзором предъявляются повышенные требования. Буровые лебедки - один из ... мотивируется конкретными условиями работы установки и конструкторскими решениями при её проектировании. Вертлюг выполняет роль соединительного звена между талевой системой и бурильной колонной, ...

Рисунок 1.3 — Алгоритм проектирования РТК

1.3.ЦЕЛЬ И ЗАДАЧИ ПРОЕКТА

Основной целью дипломного проекта является разработка программного обеспечения ПО для анализа и моделирования технико-экономических показателей гибких производственных систем ГПС.

Основными задачами дипломного проекта являются:

-

изучение вопроса проектирования ГПС;

-

анализ проектирования ГПС на основе теории массового обслуживания;

-

анализ математической модели теории массового обслуживания и ее изучение;

-

разработка алгоритма на основе теории массового обслуживания;

-

создание вычислительных программ на базе разработанного алгоритма для ПК ;

-

решение задач проектирования ГПС на уровне РТК;

-

разработка алгоритмов проектирования РТК ;

-

разработка программы диаграммы перемещений робота и проектирование РТК на ее основе.

-

разработка экономических аспектов проектирования ГПС;

2. АНАЛИЗ СТАНОЧНЫХ СИСТЕМ НА ОСНОВЕ ТЕОРИИ МАССОВОГО ОБСЛУЖИВАНИЯ

2.1. Описание математической модели численной оценки эффективности работы ГПС

Проблема обслуживания множества машин представляется образом [ 1 ] . После определения необходимого числа станков, измерительных и вспомогательных позиций необходимо установить автоматического транспорта деталей (заготовок) в системе, а также организацию ввода заготовок и вывода готовых изделий. При этом возникает вопрос о том, сколько рабочих позиций может обслужить тот или иной вид транспорта — загрузочные транспортные тележки или промышленные роботы. Обслуживание нескольких станков одним манипулятором (роботом) снижает затраты и даёт возможность выполнять этим частично функции транспортирования. С другой стороны, при многостаночном обслуживании возникают условия для потерь время ожидания станком обслуживания, если одновременно на нескольких позициях возникает потребность в новых заготовках. В этом случае манипулирующее может подать заготовку только на один станок, в то время как остальные станки должны простаивать в ожидании обслуживания.

На рисунках 2.1, 2.2 приведены диаграммы распределения времени для станков-автоматов и станочных систем.

Рисунок 2.1 — Диаграмма распределения времени станков-автоматов:

Т — текущее время, мин; Тк — штучно-калькуляционное время, мин; Тш — штучное время, мин; Тр — время на ремонт, мин; То — операционное время, мин; Тп — потери времени, мин; Тм — машинное время, мин; Тв — вспомогательное, мин; Т1 Т2 — цикловые внецикловые потери, мин; Тц — время цикла, мин; Тпз — подготовительно -заключительное время, мин; Тн — непродуктивное время, мин

________Проектирование верикально-фрезерного станка с ЧПУ ___________________

... 10. Выполнить экономическое обоснование дипломной работы. В настоящей работе предлагается разработать конструкцию и технологию сборки трехкоординатного фрезерно-гравировального станка с числовым программным управлением. ... направляющих, расположенных в каретке. При разработке модели были использованы [16,19,20]. Рисунок 1.1 – Вертикально-фрезерный станок с ЧПУ. Перемещение по координатам ...

Рисунок 2.2 — Диаграмма распределения времени станочных систем: Т в — вспомогательное время на контроль (1), смену инструмента (2), позиционирование (3); Тмс — время ожидания при многостаночном обслуживании; Тц — время цикла на станке .

Время ожидания обслуживания Т мс вследствие многостаночного обслуживания приводит к потерям, которые приближенно определяют на основе теории массового обслуживания. Рассмотрим станочную систему из пяти станков (рисунок2.3).

Рисунок 2.3 — Структура станочной системы для обработки тел вращения: С1, С3, С5 — станки для токар ной обработки, С2, С4 — станки для сверления и фрезерования; Н1, Н2 — накопители; В — мани пулятор .

Вспомогательное время Т в можно разделить на время контроля, смены инструмента, позиционирования и смены обрабатываемой детали. Операционное время То ‘ есть время, необходимое для полной автоматической обработки, состоит из основного времени Тм и времени, требуемого для контроля Тк , смены инструмента Тсм и позиционирования Тпоз в процессе обработки детали:

Т о ‘ = Тц = Тм + Тк + Тсм + Тпоз .

Во время смены заготовок станок простаивает, причём соответствующее время относится к одной обрабатываемой детали. Время ожидания при многостаночном обслуживании Т мс является частью цикловых потерь. Анализ циклограммы работы станочной системы позволяет сделать следующие выводы [ 1 ] :

- продолжительность ожидания для манипуляторов существенно меньше продолжительности ожидания станком обслуживания;

-

подобные состояния с двумя или более совпадающими запросами на обслуживание поступают сравнительно редко и общий простой невелик;

-

частота заявок на обслуживание зависит от ассортимента деталей, осбенно от времени цикла обработки отдельных деталей;

-

время ожидания при многостаночном обслуживании Т мс не зависит от частоты заявок и отдельного простоя станка в ожидании манипулятора.

при малом времени ожидания манипулятора имеют место состояния,при которых два или более станка одновременно требуют новых деталей;

Конструирование и расчет станков

... детали, изменяя форму, влияют на точность сопряжений между собой, ухудшая этим качество работы машины. Физический износ зависит от условий, в которых эксплуатируется станок и качество его обслуживания. ... неравномерностью износа отдельных деталей и узлов в различных условиях их функционирования. Поэтому при конструировании следует стремиться к максимальной равнопрочности деталей и узлов, главным ...

-

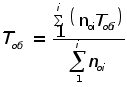

Среднее время цикла и среднее время обслуживания связаны с тем, что заказы на обслуживание носят случайный характер. Средняя частота или интенсивность поступления заказов на обслуживание станков станочной системы в единицу времени определяется как

(2.1)

где Т ц — среднее время цикла для всех N деталей, обрабатываемых в станочной системе на протяжении рассматриваемого интервала времени.

(2.2)

(2.2)

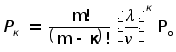

Доказано [ 1] , что распределение заказов на обслуживание близко к закону распределения Пуассона. В этом случае функция вероятности для заказов на обслуживание станков, вспомогательных позиций (накопителей) и контрольных станций

![]() (2.3)

(2.3)

для к = 0, 1, 2, 3, 4, 5, 6, …, m,

где m — количество обслуживаемых объектов.

Вероятность Р о при к = 0 означает отсутствие заказов на обслуживание; вероятность Р1 — означает вероятность заказа от одного объекта и т.д.

В предельном случае: вероятность Р м означает одновременное требование на обслуживание от всех m объектов станочной системы. Для расчёта вероятности целесообразно применить рекуррентную формулу в виде

![]() (2.4)

(2.4)

2.1.3. Рассмотрим варианты многостаночного обслуживания на примере станочной системы, состоящей из трёх станков, обслуживаемую одним манипулятором (рисунок 2.4).

В варианте I транспортная тележка или робот транспортирует обработанную деталь от станка к промежуточному накопителю и укладывает её там, забирает новую заготовку (деталь), и транспортирует её к станку, устанавливая на рабочую позицию для зажима. Во время всего периода, необходимого для загрузки-выгрузки, станок простаивает. Время Т сз смены заготовки и есть время обслуживания, т.е. Тоб = Тсз (рисунок 2.5).

Вариант II отличается от варианта I тем, что транспортная тележка или робот имеет двойной захват. Перед окончанием обработки станок даёт заказ на доставку заготовки. Ещё во время обработки манипулятор забирает новую заготовку из промежуточного накопителя и достовляет её к станку. После непосредственной смены обработанной детали на новую заготовку деталь доставляется в промежуточный накопитель. Время обслуживания складывается частей (рисунок 2.5)

Обоснование параметров системы инструментального обеспечения ...

... сокращается, при одновременном повышении уровня гибкости технологической системы. На втором уровне реализации СИО используется автоматизированный склад, связанный с инструментальными магазинами группы станков с помощью автоматических транспортных средств. Необходимо ...

Т об (II) = T1 + T2 + Tcз + Т1 ‘ + T2 ‘ (2.5)

где Т 1 и Т1 ‘ — время загрузки-выгрузки детали из промежуточного накопителя;

T 2 , T2 ‘ — время транспортрования от станка к накопителю (станку).

При этом варианте (II) потери времени на смену заготовок сокращаются, т.к. совмещены со временем работы станка.

При варианте III каждый станок оборудован автооператором-перегружателем, а в некоторых случаях и накопителем у станка. Простой станка при смене заготовки зависит от времени захвата обработанной детали, поворота автооператора и установки новой детали на рабочую позицию для зажима.

Рисунок 2.4- Варианты станочных систем при обслуживании трех станков одним транспортным (манипулятором): НЦ — центральный накопитель; П1, П2, П3 — перегружатели; А — автооператоры для кассет; Р — кассеты

В отличие от варианта II полное время обслуживания при этом существенно сокращается, т.к. не требует перемещения транспортного между станками и центральными накопителями сразу в одну операцию. При смене детали на одном станке транспортное может доставлять заготовку к перегружателю другого станка. Только при доставке заготовки после окончания цикла может быть потеря во времени за счёт многостаночного обслуживания. Однако имеется и здесь возможность часть деталей затребовать станок, если он свободен для этого, и избежать потерь времени при перемещении к накопителю.

Рисунок 2.5- Циклограммы к вариантам I (a) и II (б) станочной системы: С1 — станок; В1 — манипулятор с однозахватным схватом; B2 — манипулятор с двойным захватом

Вариант IV предусмотрен для обработки деталей с весьма малым временем цикла. Детали доставляются к станкам в кассетах, а у каждого станка имеется перегружатель, как правило, в виде промышленного робота. Потери времени Т сз складываются из времени смены заготовок и времени смены всей кассеты. При этом, однако, суммарное время обработки всех деталей одной кассеты настолько велико, что потери времени на смену кассеты и соответствующее время ожидания при многостаночном обслуживании весьма мало, и им можно пренебречь.

Время обслуживания каждого станка отличается от времени обслуживания других станков вследствие различия времени смены заготовки, разного времени перегрузки деталей и, особенно, вследствие разного пути транспортирования.

Для расчетов используется среднее время обслуживания исходя из прохождения через систему типовой детали

(2.6)

(2.6)

где i — число типовых транспортных перемещений в системе; Т обi — время обслуживания одного станка, а также вспомогательной или измерительной операции; noi — число деталей с типовым транспортным перемещением. Время транспортирования можно рассчитать как

Курсовая работа эксплуатация и обслуживание станков с чпу

... дает изготовление на станках с ЧПУ сложных деталей, в том числе из труднообрабатываемых материалов, повышенной точности, требующих выполнения многих технологических операций. Качество работы, выполненной продукции зависит от правильной эксплуатации и качественного ремонта ...

![]() (2.7)

(2.7)

где S т — средний путь между станком и накопителем;

V т — скорость транспортного

Интенсивность обслуживания станков определяется как

![]() (2.8)

(2.8)

2.1.3.1. Станочная система с однозахватным манипулятором, представляет собой замкнутую систему ожидания формы М/M/1 с внутренней организацией FIFO (firstin first out) на следующем основании: каждая заявка станка на обслуживание удовлетворяется; в случае, когда манипулятор занят, т.е. обслуживает другой станок, заявка становится на очередь и станок ожидает, пока манипулятор не освободится; манипулятор рассматривается как замкнутая система, т.к. число обслуживаемых станков и, соответственно, число заявок осуществляется в некоторой последовательности, при которой приоритет даётся заранее поданной заявке; при наличии нескольких неисполненных заявок устанавливается очередность на исполнение; обозначение M/M/1 показывает, что характер заявок и процесс обслуживания соответствуют марковскому процессу [2], a число обслуживающих устройств равно единице.

В станочной системе число заявок на обслуживание может быть равно

к = 0, 1, 2, …, m, где m — общее число станков и других рабочих позиций. Поэтому возможны состояния системы:

E0 (k=0) — все станки в работе, манипулятор стоит;

E1 (k=1) — все станки, кроме одного, работают, манипулятор обслуживает тот станок, от которого поступила заявка;

E2 (k=2) — работают m-2 станка, на одном станке происходит смена заготовки, один станок ожидает обслуживания;

En (k=n) — работают m-n станков, на одном из них — смена заготовки,n-1 ожидают обслуживания;

Еm (k=m) — ни один станок не работает, один станок обслуживается манипулятором, остальные станки ожидают очереди на исполнение заказа.

В соответствие с теорией массового обслуживания вероятность перехода в состояние Е к зависит от случайного поступления заявок на обслуживание, связанных со временем цикла (2.1)-(2.2) и временем на выполнение обслуживания (2.6)-(2.8)

(2.9)

(2.9)

Технология технического обслуживания и ремонта системы охлаждения трактора МТЗ

... на тракторах МТЗ-80 и МТЗ-82 значительно снижена трудоемкость технических обслуживании, сокращено число точек смазки, увеличено большинство межрегулировочных сроков, часть регулировок упрощена и проводится только после выработки моторесурса (при ремонтах). ... и тем самым способствует облегченному переключению и безударному введению в зацепление шестерен коробки передач. Дифференциал заднего моста ...

где к = 1, 2 …, m;

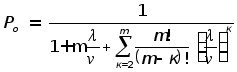

P о — вероятность того, что все станки работают

(2.10)

(2.10)

зависимость (2.9) легко представить в виде:

![]() (2.11)

(2.11)

где  .

.

Манипулятор работает при состояниях системы Е1, …, Еm, и вероятность его простоя

![]() (2.12)

(2.12)

Число станков, ожидающих обслуживания и находящихся в очереди на исполнение заказа, вытекает из состояний Е2-Em. При этом, один станок обслуживается, а (к-1) — ждут обслуживания; среднее