На тракторах МТЗ-82 установлен четырехцилиндровый четырехтактный дизель номинальной мощностью 59 кВт (80 л. с.) Д-240. В дизеле применена неразделенная камера сгорания с объемно-пленочным смесеобразование. Одна часть впрыснутого топлива распыливается в объеме камеры сгорания , а другая — растекается по ее поверхности, образуя тонкую пленку. Первая часть топлива интенсивно перемешивается с потоком сжатого нагревшегося воздуха, активно испаряется и сгорает — происходит процесс так называемого предварительного воспламенения топлива. Камере сгорания придана шатровая форма, которая способствует созданию завихрений воздушного потока и лучшему перемешиванию топлива и воздуха. Вторая часть топлива (в виде пленки) испаряется, нагреваясь от стенки камеры сгорания и потока сжатого нагревшегося воздуха (последующее воспламенение топлива).

Постепенно развивающийся процесс сгорания топлива создает условия для экономичной и, как говорят, мягкой работы дизеля, которая характеризуется плавно нарастающими нагрузками на кривошипно-шатунный механизм.

Как и всякий дизель, двигатель Д-240 (Д-240Л) состоит из кривошипно-шатунного и газораспределительного механизмов и систем: смазочной, охлаждения, питания и пуска. Смазочная система служит для подвода смазочных материалов к трущимся деталям с целью уменьшения трения между ними, а также частичного отбора тепла.

Двигатель представляет собой источник механической энергии, преобразующий химическую энергию топлива, сгорающего в его цилиндрах, вначале в тепловую энергию, а затем в механическую. Система охлаждения представляет собой совокупность устройств, обеспечивающих принудительный отвод теплоты от нагретых деталей двигателя и передающих ее окружающей среде с целью поддержания оптимального теплового состояния двигателя.

К системе охлаждения предъявляют следующие требования: предупреждение перегрева или переохлаждения двигателя на всех режимах его работы в различных рельефных и климатических условиях работы мобильных машин; сравнительно небольшие затраты мощности на охлаждение; компактность и малая масса; эксплуатационная надежность; малая материалоемкость и себестоимость.

2.Система охлаждения двигателя Д-240 трактора МТЗ-80

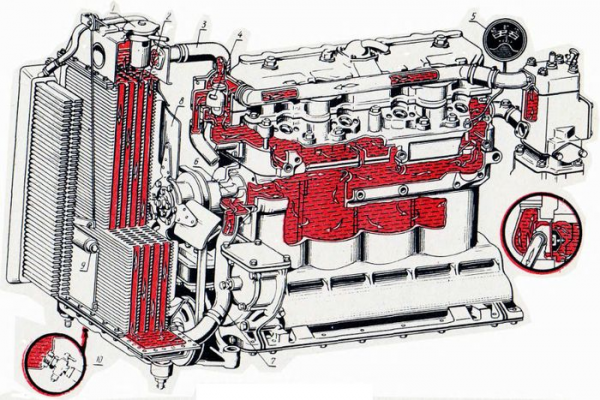

Система охлаждения двигателя Д-240 трактора МТЗ 82 — закрытая, с принудительной циркуляцией жидкости. Система охлаждения состоит из следующих основных компонентов: водяной насос (помпа), термостат, радиатор водяной, вентилятор, шторка, термометр, а также включает водоотводящий и водоподводящий патрубки, соединительную арматуру, шланги, сливные краники и прочее.

Система охлаждения двигателя КАМАЗ

... система охлаждения. Нормальная работа системы охлаждения способствует получению наибольшей мощности двигателя, уменьшению расхода топлива и увеличению срока службы двигателя без ремонта. Чрезмерное охлаждение двигателя ... мощность двигателя снижается. Рассмотрим систему охлаждения двигателя автомобиля КАМАЗ. 1. Общее устройство системы охлаждения двигателя КАМАЗ Система охлаждения двигателя жидкостная ...

Рис. 1. Схема системы охлаждения:

1 — пробка радиатора; 2— радиатор; 3 — водоподводящий патрубок; 4-термостат; 5 — термометр; 6 —

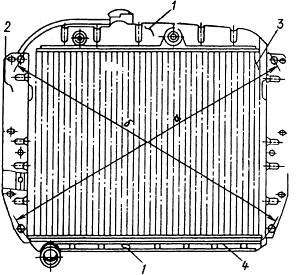

Водяной радиатор используется для охлаждения воды, которая во время работы дизеля нагревается в водяной рубашке. Пройдя через радиатор, вода охлаждается под воздействием обдувающего потока воздуха от вентилятора. Радиатор состоит из сердцевины, представляющей собой четыре ряда плоских вертикальных трубок, проведенные сквозь ряд припаянных к ним горизонтальных пластин. Пластины и трубки сердцевины, как правило, изготавливаются из латуни. Концы трубок припаяны к основным крайним и гораздо толстым пластинам и немного выпирают над их поверхностью. Для более качественной теплоотдачи применено ступенчатое размещение трубок по глубине радиатора.

К основным пластинам, при помощи болтов, присоединены нижний и верхний бачки из латуни. Между бачками и пластинами находятся резиновые прокладки. Для соединения бачков используются стойки, проходящие по обеим сторонам сердцевины. На задней стенке верхнего бачка имеется водоподводящий патрубок. В верхней части бачка размещена горловина для залива воды, закрываемая пробкой с паровоздушным клапаном. На задней стенке нижнего бачка находятся сливной краник и водоотводящий патрубок.

Радиатор устанавливается на эластичном креплении: к переднему брусу крепится на опорах с резиновыми амортизаторами, а вверху присоединяется растяжками к головке блока цилиндров.

Для создания активного воздушного потока применяется вентилятор, обдувающий сердцевины водяного и масляного радиатора, а также охлаждающий наружную поверхность двигателя. Вентилятор размещается в едином узле с водяной помпой и находится на ее валу. При помощи шести болтов вентилятор крепится к шкиву насоса , а весь комплекс (водяной насос-вентилятор) присоединен болтами к верхней части передней стороны блока цилиндров. Кожух вентилятора крепится с задней стороны к стойкам водяного радиатора и служит для защиты вентилятора от посторонних предметов, а также для направления потока воздуха к двигателю.

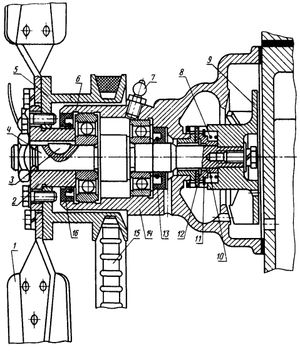

Рис. 2. Водяной насос и вентилятор:

1 — вентилятор ; 2 — ступица; 3 — шпонка; 4 — вал насоса ; 5- шкив ; 6 — стопорное кольцо; 7 — масленка; 8 — пружина; 9 — крыльчатка; 10 — манжета; 11 — обойма; 12 — уплотнительная шайба; 13 и 16 — сальники; 14 — корпус; 15 — ремень вентилятора.

Водяной насос, центробежного типа, предназначается для образования интенсивной циркуляции жидкости в системе охлаждения и, при помощи этого, более эффективного отвода тепла от нагретых компонентов двигателя. Крыльчатка водяного насоса смонтирована на валик и закреплена от проворачивания при помощи лыски. Крыльчатка крепится на валике торцевым болтом. Два шариковых подшипника дают возможность вращаться валику вместе с крыльчаткой. Объем в корпусе между подшипниками наполняется смазкой пр помощи масленки. Масляная и водяная полости помпы разделяются друг от друга дополнительным торцевым уплотнением, размещенным в крыльчатке. Уплотнение представляет собой текстолитовую шайбу, которая контактирует с хорошо обработанным торцом упорной втулки, запрессованная в корпус помпы, а также резиновую манжету, окружающая валик и поджимающая пружины.

Система смазки и охлаждения двигателя автомобиля

... механизма, его цепного или шестеренного привода и другие детали двигателей. В двигателях со смазочной системой без масляного радиатора охлаждение масла, которое нагревается в процессе работы, происходит в основном ... 10 насоса вращение передается с помощью шестерни 11 вала привода масляного насоса, который приводится цепной передачей от коленчатого вала двигателя. Масляный насос установлен внутри ...

Крыльчатка размещается в профилированной полости корпуса водяного насоса. Во время вращения крыльчатки на входе в данную полость образуется разрежение, передающееся в приемную камеру, соединенная патрубком с нижним бачком радиатора. При помощи разряжения, жидкость подается на лопасти крыльчатки и под давлением подается в спиральный канал, называемый улиткой, охватывающий крыльчатку в корпусе насоса. Далее жидкость нагнетается в продольный канал системы охлаждения двигателя.

Водяной насос дизеля Д-240 и вентилятор совершают вращения от шкива коленчатого вала двигателя используя клиновидный ремень, вращающий помимо ее еще и ротор генератора. При номинальных оборотах двигателя (2200 об/мин), вентилятор и помпа развивают 2600 оборотов в минуту.

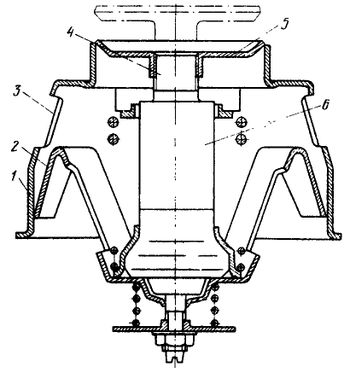

Термостат необходим для автоматического поддержания температуры в заданном диапазоне и ускоряет прогревание двигателя после запуска. Устройство термостата включает в себя корпус, нижнего вспомогательного и верхнего основного клапанов, датчика термостата с твердым наполнителем. Корпус термостата изготовлен из латуни, в боковой поверхности которого имеется два окна. Верхняя часть корпуса служит седлом для главного клапана, а нижняя — для фиксирования корпуса в коробке термостата. К верхней части датчика присоединяются рычаг вспомогательного клапана и основной клапан.

Термостат находится в корпусе и устанавливается на выходи из рубашки охлаждения корпуса цилиндров. Термостат с твердым наполнителем менее чувствителен к смене давления в системе и большие перестановочные усилия по сравнению с сильфонным.

При температуре охлаждающей жидкости менее 70º C, основной клапан закрыт, а жидкость сквозь окна подается по патрубку в насос и далее в водяную рубашку блока цилиндров. Таким образом, жидкость не проходит через радиатор и, следовательно, быстрее нагревается. При температуре жидкости более 70º C, возрастает объем смеси церезина с алюминиевой пудрой, активизируется поршень с установленным на нем основным клапаном и открывается доступ охлаждающей жидкости в радиатор. Одновременно с этим, вспомогательный клапан блокирует окна для подачи жидкости в водяную помпу в обход радиатора.

Шторка, смонтированная перед водяным радиатором, регулирует объем проходящего через радиатор воздуха, тем самым регулируя в некотором диапазоне температуру жидкости. Шторкой управляют с рабочего места тракториста при помощи рукоятки, соединенной тросом с подвижным валиком шторки. Температура охлаждающей жидкости в системе визуально контролируется по показаниям электрического термометра, датчик которого смонтирован в головке цилиндров, а сам указатель — в кабине на панели приборов.

Дизельные двигатели с системой впрыска Common rail

... дизельным двигателем), которая использует датчик частоты вращения коленчатого вала и датчик положения распределительного вала для фазового определения рабочего цикла. 2 Устройство основных элементов системы Common rail 2.1Схема системы впрыска Топливная система Common Rail ... воду из топливного фильтра. 2.3 Подача топлива под высоким давлением Подача топлива под высоким давлением системы Common Rail ...

Рис. 3. Термостат:

1 — корпус; 2 — вспомогательный клапан; 3 — окно для прохода воды; 4 — стержень датчика; 5 — основной клапан; 6 — датчик.

3.Техническое обслуживание системы охлаждения двигателя Д-240

Техническое обслуживание системы охлаждения прежде всего предполагает контроль за состоянием соединений, исправностью всех сборочных единиц и агрегатов, уровнем и качеством заливаемой в систему охлаждающей жидкости.

Систему охлаждения необходимо заправлять только очищенной водой. Обратите внимание на жесткости воды — жесткая вода создает на стенках рубашки накипь, являющаяся плохим проводником тепла и, следовательно, замедляет отдачу тепла от головки и стенок блока цилиндров. В качестве охлаждающей жидкости рекомендуется использовать дождевую или снеговую воду , которая более мягкая. Жесткость воды можно смягчить путем ее кипячения с добавлением 10-12 грамм стиральной соды на 10 литров воды. Слитая вода из системы охлаждения по свойствам близка к кипяченой и ее можно собирать для последующей заправки. Вода сливается только при достаточно охлажденном двигателе после полной остановки. Температура охлаждающей жидкости во время работы двигателя не должна превышать 95º C.

При критическом повышении температуры проверьте уровень жидкости в радиаторе и ее течи из него, а также степень натяжения ремня вентилятора. Вода в перегретый двигатель заливается равномерно и обязательно при работающем двигателе. При резком охлаждении существует вероятность появления трещин в головке блока цилиндров и водяной рубашки. Нельзя доливать слишком горячую воду зимой в холодный дизель.

Система охлаждения очищается от накипи каждые 960 часов эксплуатации двигателя. Для очистки необходимо использовать водный раствор кальцинированной соли (50-60 грамм на литр воды).

Для начала в систему заправляют 2 литра керосина, а затем добавляют готовый раствор. Далее заводят двигатель и дают ему отработать 10-12 часов. После чего можно слить данную жидкость и заправить воду.

Для обеспечения нормальной работы системы охлаждения двигателя выполняйте следующее:

- а) заполняйте систему охлаждения чистой мягкой водой до уровня горловины верхнего бачка радиатора;

- жесткую воду смягчайте кипячением или добавкой 10—12 г кальцинированной соды на 10 л воды;

- при работе не допускайте понижения уровня ниже чем на 100 мм от верхней плоскости заливной горловины;

- б) следите за температурой воды;

- нормальная рабочая температура воды 70—95 °С, при повышении температуры выше нормальной проверьте уровень воды в радиаторе и натяжение ремня вентилятора;

- в) содержите радиатор в чистоте и периодически обмывайте его;

- г) сливайте воду из системы охлаждения двигателя после его остановки при температуре окружающего воздуха ниже +5 °С;

- д) при появлении течи воды из дренажного отверстия водяного насоса замените уплотняющую шайбу манжеты крыльчатки (запасная шайба прилагается к каждому двигателю в ЗИП);

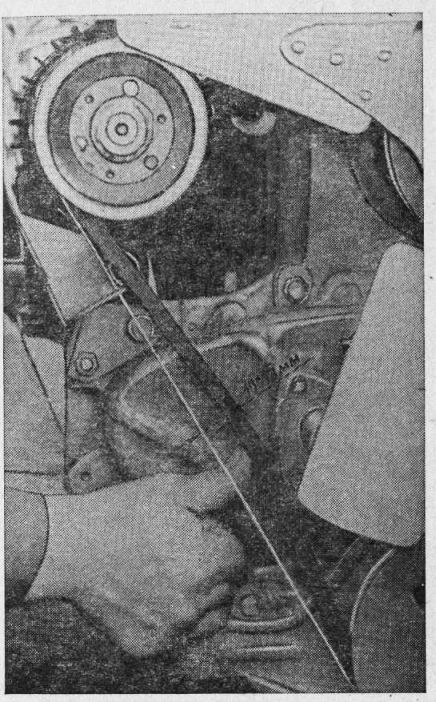

- е) натяжение ремня вентилятора проверяйте через 60 ч (при ТО №1); натяжение на ветви между шкивами коленчатого вала и генератора должно быть таким, чтобы при нажатии пальцем с усилием 3—5 кгс прогиб ремня был 10—15 мм (рис.

1); регулировку натяжения производите поворотом генератора;

- ж) подшипники водяного насоса смазывайте смазкой 1—13 ГОСТ 1631—61 после 60 ч (при ТО № 1) до появления смазки из контрольного отверстия;

- з) при необходимости очищайте систему охлаждения от накипи; для удаления накипи используйте раствор из 50—60 г кальцинированной соды на 1 л воды.

Рис. 4. Проверка натяжения ремня вентилятора

Очистку системы производите в следующем порядке: 1) залейте в радиатор 2 л керосина и заполните систему приготовленным раствором; 2) запустите двигатель и проработайте 8—10 ч, после чего остановите двигатель, слейте из системы раствор и промойте систему чистой водой.

Вода широко применяется в качестве охлаждающей жидкости в тракторных двигателях, так как она имеет высокую теплоемкость, но расширяется при замерзании и содержит растворенные соли, наличие которых ведет к образованию накипи и шламов в системе охлаждения.

Пригодность воды для охлаждения двигателей зависит от содержания в ней растворенных солей кальция и магния, т. е. от ее жесткости. В зависимости от количества этих солей вода может быть мягкой (дождевая и снежная), средней жесткости (речная и озерная) и жесткой (морская и колодезная или ключевая).

Для предотвращения накипи в системе охлаждения двигателя используют только мягкую воду (не содержащую солей).

Жесткость воды уменьшают, добавляя в нее 3—10 г хромпика (двухромовокислого калия) на 1 л воды, соду (Na2CO3), фосфат натрия (гексаметафосфат и тринатрийфосфат) или активные смолы и полимеры, обладающие сильной адсорбционной способностью.

При температуре окружающего воздуха ниже—20° С систему охлаждения заполняют антифризами (водными растворами этиленгликоля различной концентрации с добавлением антикоррозионной присадки), замерзающими при низкой температуре.

Антифриз марки 40 — жидкость желтоватого цвета с температурой застывания —40° С, а марки 65 — жидкость оранжевого цвета с температурой застывания —65° С. Антифризы пожаробезопасны; при нагревании сильно расширяются, поэтому холодный антифриз в систему охлаждения заливают на 5—8°/о меньше, чем воды.

Во время работы трактора вода из антифриза испаряется, поэтому ежедневно проверяют уровень жидкости на прогретом двигателе и при его понижении (подтекание жидкости не допускается) доливают в радиатор чистую мягкую воду. При утечке антифриза в систему охлаждения доливают стандартный антифриз. Через 20—30 ч работы двигателя определяют гидрометром (денсиметром) плотность жидкости.

В низкозамерзающую жидкость не должны попадать нефтепродукты, так как они вызывают сильное вспенивание ее.

При переходе к летнему сезону антифриз сливают из системы охлаждения, собирают по сортам в тару и сдают на хранение на склад.

Необходимо помнить, что антифризы — сильные яды, даже в небольших количествах. Поэтому категорически запрещается переливать жидкость без резиновых перчаток, засасывать ртом в шланг, а также курить и принимать пищу во время работы с жидкостью.

В настоящее время рекомендуется новая охлаждающая жидкость-полиэтилсилоксановая жидкость № 1. Это слабожелтая, прозрачная жидкость, не имеющая запаха, хорошо растворимая в эфире и нерастворимая в воде. Она застывает при температуре — 60 С и наиболее полно отвечает требованиям , предъявляемым к охлаждающим жидкостям.

Применение дизельного топлива в качестве охлаждающей жидкости не рекомендуется, так как во время работы двигателя под нагрузкой возможен перегрев деталей цилиндро-поршневой группы и головки блока. При низкой температуре окружающего воздуха вязкость топлива увеличивается и во время запуска холодного двигателя оно плохо прокачивается в системе охлаждения. Кроме того, топливо разъедает соединительные шланги, уплотнительные кольца и другие резиновые детали.

4.Ремонт приборов и узлов системы охлаждения

Характерные дефекты узлов системы охлаждения: износ и повреждения деталей водяного насоса и вентилятора, течь и повреждения радиатора.

Наиболее часто встречающиеся дефекты водяного насоса и вентилятора: износ корпуса, втулок и валиков в местах их сопряжений, корпусов и валиков по посадочным местам под подшипники, валика в сопряжении с крыльчаткой, излом фланцев, трещины деталей, износ и повреждение резьбы.

Износ валиков в сопряжении со втулками, подшипниками, крыльчаткой определяют измерением сопряженных деталей. Об износе можно также судить по качанию валика в сопряженной детали.

Ремонт водяного насоса и вентилятора. Трещины в корпусе водяного насоса и вентилятора, а также в кронштейне и фланце кронштейна водяного насоса заваривают биметаллическим электродом. Применяют нанесение состава на основе эпоксидной смолы ЭД-6.

В случаях заварки мест, образующих водяную рубашку, корпус водяного насоса проверяют на герметичность керосином.

Обломанные части фланца корпуса водяного насоса и вентилятора приваривают чугунным прутком (при газовой сварке) или биметаллическим электродом. После сварка сопрягающиеся плоскости проверяют на плоскостность. При износе корпуса водяного насоса и вентилятора в сопряжении со втулками валика в корпус запрессовывают втулки, увеличенные по наружному

диаметру, или запрессовывают втулки нормального размера с нанесением на сопрягаемые поверхности состава на основе эпоксидной смолы.

При износе посадочных мест под подшипники ставят стальные кольца (втулки) или наваривают изношенное место (корпус водяного насоса и вентилятор) с последующей обработкой на нормальный размер. Применяют нанесение состава на основе эпоксидной смолы ЭД-6.

Износ шкива вентилятора по ручьям для ремня допускается до 1,0 мм на сторону. Износ проверяют щупом, вводя его между шаблоном, изготовленным по профилю ручья нового шкива, и стенкой ручья изношенного шкива. Резьбу восстанавливают обычным порядком.

В изношенное отверстие под валик в крыльчатке водяного насоса запрессовывают стальную втулку, предварительно расточив отверстие на 4—6 мм. При наличии валиков ремонтного размера или при наращивании шейка валика отверстие в крыльчатке развертывают на ремонтный размер.

Изношенные лопасти крыльчатки наваривают газовой сваркой чугунными прутками. Торец крыльчатки обтачивают до нормального размера. Более рациональный способ — о прессовку крыльчатки термореактивными пресс материалами, например, волокнитом. После ремонта крыльчатку водяного насоса статически балансируют.

У крестовины вентилятора (крыльчатки) наблюдаются следующие дефекты: ослабление крепления, погнутость крестовины и лопастей, трещины.

При ослаблении крепления лопастей или при их повреждении крыльчатку переклепывают. При замене лопастей разница в массе отдельных лопастей, приклепываемых па одну крестовину, не должна превышать 3—5 г. Лопасти прочно приклепывают к крестовине вентилятора, хорошо расклепывая головки заклепок.

Разборка радиатора на узлы и ремонт. Чтобы снять баки радиатора, имеющего трубки с гофрированной навивкой, предварительно вынимают все трубки. Для этого трубку передвигают в сторону верхнего бака до упора гофрированной ленты в резиновое уплотнительное кольцо, а когда другой конец трубки выйдет из уплотнительного кольца нижнего бака, его отводят в сторону и вытягивают трубку из верхнего бака. Допускается плавный изгиб трубки в средней части.

Верхний и нижний баки радиатора (чугунные), водяные патрубки и стойки, с трещинами, ремонтируют электросваркой, биметаллическими или пучковыми электродами , или малоуглеродистыми электродами методом отжигающих валиков. Трещины заделывают также составом на основе эпоксидной смолы ЭД-6.

Баки радиатора с пробоинами ремонтируют постановкой стальных заплат толщиной 1—2 мм. Заплату можно приваривать к баку электросваркой, крепить винтами, приклеивать клеем БФ-2 или составом на основе эпоксидной смолы.

Штампованные баки радиаторов ремонтируют газовой сваркой или паяют твердым припоем.

Возможные неисправности системы охлаждения в процессе работы приведены в таб. 1.

Таблица 1. Возможные неисправности системы охлаждения

|

Неисправность |

Причина возникновения |

Способ устранения |

|

Двигатель с жидкостным охлаждением перегревается |

Закрыты шторка или жалюзи радиатора Мало жидкости в системе охлаждения Слабо натянут ремень вентилятора Замаслен ремень вентиля- вентилятора Наличие накипи или грязи в системе охлаждения Перегрузка двигателя Не полностью открыт клапан термостата |

Открыть шторку или жалюзи радиатора Долить охлаждающую жидкость в радиатор до нормального уровня Отрегулировать натяжение ремня вентилятора Снять ремень, вытереть его насухо и протереть тальком Очистить и промыть содовым раствором систему охлаждения Уменьшить нагрузку двигателя, включив пониженную передачу Заменить термостат |

|

Двигатель с жидкостным охлаждением переохлаждается (в зимний период) |

Отсутствует утеплительный чехол Открыта шторка радиатора |

Надеть утеплительный чехол Закрыть шторку радиатора |

После сварки на поверочной плите или поверочной линейкой проверяют плоскостность поверхности прилегания баков радиатора к опорным пластинам. Не плоскостность допускается не более 0,6 мм, у штампованных баков — 1,5 мм на всей длине.

Сварочные швы баков и патрубков проверяют на герметичность водой под давлением 2—3 кгс/см2 в течение 3—5 мин или керосином.

Сломанные стойки радиатора ремонтируют сваркой с наложением стальных накладок; предварительно с обеих частей стойки по кромке излома снимают фаску 4 X 45°. К стойке болтами крепят накладку толщиной 4—5 мм и длиной 200—300 мм. Накладку приваривают электросваркой по всему контуру, а затем сваривают стойки в месте излома.

Ремонт и испытание сердцевин радиаторов. При ремонте радиаторов накипь из сердцевины удаляют средствами, указанными на странице 109. Рекомендуется делать это в установках, обеспечивающих циркуляцию раствора через радиатор и подогрев его до температуры 60—80° С. Чистоту трубок проверяют стержнем, изготовленным по размеру и профилю трубок.

Для выявления дефектных трубок или мест их припайки сердцевину испытывают на стенде КП-2002 или КИ-4369.

Сердцевину радиатора можно также испытывать воздухом в приспособлении, состоящем из двух стальных плит, стягиваемых шпильками. Между плитами и опорными пластинами сердцевины устанавливают резиновые прокладки. Сердцевину, установленную в приспособление, укладывают в ванну с водой и накачивают в нее воздух насосом. У радиаторов со съемными трубками с гофрированной навивкой проверяют отдельные трубки.

Если соединение трубок с опорными пластинами негерметично, трубки припаивают. Место пайки зачищают специальной фрезой или шабером (у трубок овальной формы) и покрывают флюсом.

Затем трубку припаивают к опорной пластине специальным паяльником, охватывающим выступающий конец трубки по ее контуру. Поврежденные и заглушённые трубки отпаивают от охлаждающих пластин и заменяют новыми. Если требуется удалить более пяти трубок, предварительно отпаивают и снимают опорную пластину, в сторону которой вытаскивают трубки.

Для извлечения трубки из сердцевины в нее вставляют нагретый до 800—850° С металлический стержень (шомпол).

После отпаивания конец трубки вместе с шомполом захватывают специальными плоскогубцами и извлекают.

Применяют также отпаивание трубок воздухом, нагретым до температуры 500—600° С, который пропускают через трубку. Шомпол можно нагревать электрическим током.

Концы новых трубок перед постановкой в сердцевину завальцовывают на конус, обжимают.

Торцы новых трубок выравнивают деревянным молотком так, чтобы они лежали в одной плоскости с концами не замененных трубок. Чтобы припаять трубки к охлаждающим пластинам, их нагревают воздухом (или нагретым шомполом).

Выступающие над опорной пластиной концы трубок часто сминаются. Это уменьшает их пропускную способность. Такие трубки выправляют.

Смятые охлаждающие пластины сердцевины радиатора выправляют стальной гребенкой .

После ремонта сердцевину радиатора снова проверяют на герметичность при давлении 1—1,5кгс/см 2 в течение 3—5 мин.

Сломанные трубки радиатора с гофрированной навивкой ремонтируют постановкой муфты длиной не менее 30 мм. Каждую отремонтированную трубку испытывают на герметичность воздухом (или водой).

Перед постановкой в уплотнительные кольца концы трубок смазывают маслом. Верхний конец трубки, свободный от гофрированной ленты на длине 35+5’° мм, вставляют в уплотнительное кольцо верхнего бака до упора в гофрированную ленту. Нижний конец вводят в уплотнительное кольцо нижнего бака и затем всю трубку подают в эту же сторону, пока гофрированная лента ее нижнего конца не упрется в уплотнительное кольцо.

При сборке радиатора на сердцевину ставят верхний и нижний, коллекторы и припаивают их к опорным пластинам, нагревая коллектор паяльной лампой.

После ремонта радиатор проверяют на герметичность.

Термостат очищают от накипи. Поврежденную пружинную коробку запаивают мягким припоем , применяя в качестве флюса канифоль. При испытании термостата начало открытия клапана должно быть при температуре -68—72° С, а полное открытие (на высоту 9 мм)— при температуре 80—86° С.

При работающем двигателе температура воды в рубашке охлаждения головки блока цилиндров должна поддерживаться в пределах 75…85 °С. Отклонения от этого теплового режима приводят к нарушению нормальных условий работы двигателя и значительно увеличивают износ его деталей. Так, работа двигателя при пониженных температурах охлаждающей жидкости сопровождается ухудшением смесеобразования, смазки деталей, смазывающих свойств масел и т. д. Повышенные же тепловые режимы также вредны двигателю, так как способствуют нагарообразованию, появлению детонации, снижению мощности и ухудшению смазки деталей вследствие ее разжижения, а при сильном перегреве могут привести к заклиниванию деталей и выплавлению вкладышей подшипников. Поэтому исправная работа системы охлаждения является залогом увеличения межремонтных периодов двигателей и снижения расхода горючесмазочных материалов.

Неисправности системы охлаждения чаще всего связаны с ухудшением теплообмена и нарушением циркуляции охлаждающей жидкости, вызываемыми отложениями накипи, загрязнениями рубашки охлаждения, а в отдельных случаях механическими повреждениями ее узлов. К таким повреждениям относятся трещины в рубашке охлаждения, течь и другие дефекты радиатора, износ деталей насоса и вентилятора.

О способах удаления накипи и заделке трещин в стенках блока двигателя было сказано выше.

Для определения поврежденных мест радиатора его подвергают испытанию, предварительно очистив от грязи и накипи.

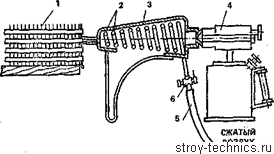

Рис. 5. Приспособление для выпаивания трубок радиатора:

1 — радиатор; 2 — змеевик; 3 — кожух; 4 — паяльная лампа; 5 — рукав; 6 — кран

При необходимости выравнивают правилкой охлаждающие пластины. Отверстия в резервуарах радиаторов закрывают специальными резиновыми пробками. Радиатор заполняют водой и создают насосом избыточное давление: в течение 3…5 мин не должно появиться течи. Можно также испытывать радиаторы в ваннах с водой под соответствующим давлением воздуха.

При ремонте радиатор разбирают, очищают от грязи резервуары и сердцевину, прочищают шомполом трубки. Сердцевину испытывают отдельно на специальном стенде. При отсутствии стенда сердцевину радиатора помещают в ванну с водой и, подавая воздух по рукаву от ручного насоса в каждую трубку, по пузырькам находят место повреждения.

Если повреждение обнаруживается у трубок во внешних рядах, то поврежденные места запаивают припоем ПОС-30. Поврежденные трубки во внутренних рядах запаивают (заглушают) с обоих концов. Допускается заглушить до 5% трубок. Если число поврежденных трубок больше допустимого, то их заменяют. Для этого трубки отсоединяют от опорных и охлаждающих пластин с помощью горячего воздуха, нагретого до 500…600 °С при прохождении через змеевик, укрепленный на паяльной лампе (рис. 5).

Горячий воздух направляют по трубке радиатора. Когда припой расплавится, трубку извлекают специальными пассатижами. Для отпайки трубок могут применяться шомполы, нагреваемые до 700…800 °С в горне или с помощью электрического тока от сварочного трансформатора. Установленные вновь трубки развальцовывают и припаивают к опорным пластинам с помощью специального паяльника оловяно-свин-цовистым припоем ПОС-30, применяя в качестве флюса травленную цинком соляную, кислоту (хлористый цинк).

Кроме замены поврежденных трубок существует способ ремонта радиаторов гильзованием. Для этого сначала раздают при помощи специального плоского бородка концы трубок, находящихся в опорных пластинах, а затем раздают всю трубку, протягивая сквозь нее с помощью лебедки ножевидный шомпол с уширеиием на конце. В расширенную трубку вставляют новую и припаивают ее по концам к опорным пластинам.

После ремонта сердцевину радиатора испытывают на герметичность таким же образом, как и перед ремонтом.

Трещины чугунных резервуаров радиаторов устраняют сваркой биметаллическим или стальным электродом с наложением шва по способу отжигающих валиков или газовой сваркой латунью. У резервуаров, изготовленных из латуни, трещины, разрывы и т.п. обычно устраняют пайкой оловяно-свинцовистым припоем ПОС-30 или припайкой заплат.

Радиатор может иметь следующие дефекты: пробоины, вмятины, трещины на бачках 1 (рис. 6), поломки и трещины 2 на пластинах каркаса, нарушение герметичности в местах пайки 4, повреждение охлаждающих пластин или трубок 3, отложения накипи, засорение вследствие налипания насекомых , перекос по диагоналям (рис. 6, а, б).

Рис. 6. Основные дефекты радиатора

Накипь и загрязнения удаляют в установках, обеспечивающих подогрев моющего средства до 60…80º С, его циркуляцию и последующую промывку радиатора водой. В качестве моющего средства для латунных радиаторов используют 5…10 %-й раствор соляной кислоты с добавкой 3…4 г уротропина на 1 л раствора для предохранения металла от коррозии. Для очистки поверхности радиатора от налипших насекомых рекомендуется применять специальный растворитель, который наносят на радиатор, а затем смывают водой.

Латунные бачки, имеющие вмятины, рихтуют деревянной киянкой на деревянной подкладке. Небольшие трещины устраняют пайкой мягким припоем типа ПОССу 30-2. Поврежденные верхний и нижний бачки радиатора ремонтируют наложением заплат толщиной 0,8…1,5 мм и площадью, перекрывающей площадь поврежденного участка. Заплату и поврежденный участок зачищают, лудят и припаивают друг к другу. Повреждения пластин каркаса устраняют газовой сваркой. Помятые пластины радиатора выпрямляют при помощи гребенки.

Если поврежденные трубки радиатора нельзя запаять, их заглушают путем пайки верхнего и нижнего концов. Однако на весь радиатор допускается заглушать таким образом не более трех трубок. При большем числе поврежденных трубок их нужно заменить новыми или заменить радиатор целиком. Для нагрева при отпаивании в трубки вводят стальные стержни, имеющие форму трубок. На их место устанавливают новые или запаянные трубки, концы которых развальцовывают и припаивают к опорным пластинам сердцевины. Поломки и трещины на пластинах крепления радиатора заваривают газовой сваркой.

Пайка замененных трубок может осуществляться паяльником или погружением сердцевины в припой. В этом случае радиатор вначале протравливают в ванне с соляной кислотой в течение 3…5 мин (глубина погружения трубок 10…15 мм), а затем погружают в раствор хлористого цинка на 0,5…1,0 мин, а потом — в расплавленный припой так, чтобы в нем оказалась опорная пластина и концы трубок на 5…8 мм. После этого сердцевину вынимают и встряхивают для удаления излишнего припоя и проверяют не герметичность.

После припайки бачков и установки радиатора в каркас его проверяют на перекос, измеряя размеры, а и б по двум диагоналям (рис. 6).

Перекос не должен превышать 3,0 мм. Кроме того, отремонтированный радиатор обязательно проверяют на герметичность.

Трещины и обломы корпуса жидкостного насоса заваривают или заделывают синтетическими материалами.

Сколы на фланце и трещины на корпусе устраняют сваркой. Деталь предварительно нагревают. Рекомендуется заварку производить ацетилено-кислородным нейтральным пламенем. Трещины можно заделывать эпоксидной смолой. Изношенные поверхности под подшипники при зазорах не более 0,25 мм следует восстанавливать герметиками «Унигерм-7» и «Унигерм-11». При зазоре более 0,25 мм для устранения дефекта требуется ставить тонкие (толщиной до 0,07 мм) стальные ленты.

Изношенную шпоночную канавку на валу заваривают, а затем фрезеруют новую канавку под углом 90-180° к старой.

Крыльчатки подлежат замене. Изношенную или повреждённую резьбу в отверстиях восстанавливают нарезанием резьбы ремонтного размера или заваркой с последующим нарезанием резьбы номинального размера.

После сборки зазор между корпусом жидкостного насоса и лопастями крыльчатки должен быть 0,1…1,5 мм и валик легко вращаться.

Отремонтированный насос проверяется на герметичность при давлении 0,12…0,15 МПа. Утечка жидкости через уплотнения и резьбу шпилек не допускается.

5.Техника безопасности при ремонте трактора МТЗ-80

Текущий ремонт тракторов МТЗ-80 связан с использованием грузоподъемных устройств, разборочно-сборочных стендов и приспособлений, съемников, слесарно-монтажного инструмента. Для обеспечения безопасной работы необходимо помнить я строго соблюдать требования техники безопасности.

К ремонту допускаются лица, прошедшие специальное обучение, получившие инструктаж по технике безопасности на рабочем месте и овладевшие практическими кавыками безопасного выполнения работ. Работать следует в спецодежде, прочной обуви с жестким верхом, головном уборе, при необходимости надевать защитные очки. Вое виды ремонтных работ выполняют только при заглушенном дизеле.

Для снятия или установки дизеля, коробки передач и других агрегатов используют неправые грузоподъемные устройства и механизмы. При (Присоединении крюков, схваток, цепных или канатных строп следят, чтобы они надежно фиксировались в отверстиях рым-болтов. Поднимают и опускают агрегаты вертикально и плавно, без раскачивания и рывков, не допуская косого натяжения цепей и канатов.

При снятии агрегата учитывают расположение его центра тяжести, а также возможное направление перемещения агрегата после освобождения от деталей крепления. Для каждого снимаемого агрегата подбирают специальную схватку.

При перемещении агрегата с места разборки или монтажа следят, чтобы путь движения был свободен. Расстояние между перемещаемым агрегатом и оборудованием мастерской должно быть не менее 1 м. Нельзя оставлять агрегат на весу при перерыве в работе. Снимать крюки строп и схваток следует только после надежной установки агрегата на место.

В случае применения для разъединения остова полурам и раскатки трактора стенда ОР-16346 поверхность пола, где устанавливается трактор, должна быть ровной, без подтеков масла, а подставки-домкраты и направляющие рельсы исправны.

Перед разъединением остова стопорные колодки устанавливают под задние колеса трактора. Раскатывают и соединяют остов трактора осторожно, без рывков. Чтобы передняя полурама трактора не потеряла устойчивости, нельзя использовать лом при соединении остова с целью облегчить центрирование шлицевых валов, а также раскачивать установленные на домкратах составные части трактора.

После замены дизеля или пускового двигателя перед его опробованием и регулировкой необходимо убедиться, находятся ли рычаги управления и рукоятки гидрораспределителя механизмов гидронавески в нейтральном положении, выключена ли подача топлива. Несоблюдение требования при пуске может привести к случайному троганию трактора с места и наезду на обслуживающий персонал. Следует постоянно помнить , что при необходимости прокрутить коленчатый вал дизеля, например, для установки поршня в ВМТ, нужно снять со свечи пускового двигателя провод высокого напряжения. Это следует сделать, чтобы предотвратить возможный пуск дизеля и создание травматической ситуации.

Перед пробным включением стартера убеждаются, что подача топлива полностью выключена; в противном случае могут произойти внезапный пуск дизеля и трогание трактора с места.

Прослушивая стетоскопом шумы в зацеплении распределительных шестерен, следует остерегаться вращающихся лопастей вентилятора, так как неосторожное движение может вызвать травму головы и рук.

Шкивы прокручивают при проверке натяжения ремней так, чтобы случайно не травмировать пальцы рук.

При проверке электрооборудования запрещается контролировать исправность цепей замыканием проводов на «массу». Необходимо остерегаться попадания электролита на кожу рук и одежду. Если электролит все же попал на кожу, пораженные места нужно промыть сначала обильной струей воды, затем слабым раствором соды.

При работе, особенно при разъединении составных частей трактора, избегают попадания масла из гидросистемы на кожу тела и одежду. После работы с маслами тщательно моют руки теплой водой с мылом, а загрязненную одежду стирают.

На участке текущего ремонта трактора должно быть установлено противопожарное оборудование согласно нормам пожарной безопасности. Каждый рабочий должен знать сигналы оповещения о пожаре, места расположения противопожарного оборудования и уметь им пользоваться. Нельзя допускать использования противопожарного оборудования не по назначению, загромождать проходы и доступ к нему.

Не пользуйтесь вблизи рабочего места открытым огнём, не курите и не держите каких-либо сильно разогретых предметов. Имеется опасность несчастного случая! Держите наготове огнетушитель.

Следите за нормальной вентиляцией рабочего места. Топливные пары ядовиты.

Топливная система находится под давлением. При вскрытии системы топливо может под давлением вырваться. Соберите топливо тряпкой.

Пользуйтесь защитными очками. При работе с компонентами системы питания дизельного двигателя соблюдайте особые меры предосторожности. В особенной степени это относится к форсункам. Имейте в виду, что давление топлива на выходе из форсунок составляет около 1100 атмосфер. Не допускайте попадания любых частей тела под струю топлива.

Шланговые соединения крепятся с помощью ленточных или зажимных хомутов. Зажимные хомуты необходимо обязательно заменить на ленточные хомуты или хомуты последней конструкции. Для установки ленточных хомутов имеется специальное приспособление, например, HAZET 796-5.

Соединения и прилегающие к ним места перед вскрытием тщательно очистите. Снятые детали укладывайте на чистую подкладку и закрывайте. Применяйте для этого полиэтилен или бумагу. Не применяйте для этого волокнистую ткань!

Тщательно закрывайте открытые детали или ставьте технологические заглушки, если ремонт продлится некоторое время.

Устанавливайте на место только чистые детали. Запасные части вынимайте из упаковки только непосредственно перед установкой. Не применяйте деталей, которые хранились неупакованными (например, хранившиеся в инструментальном ящике).

При вскрытой топливной системе по возможности не работайте со сжатым воздухом. По возможности не перемещайте при этом автомобиль. Не применяйте содержащие силикон герметики. Попавшие в двигатель элементы силикона в двигателе не сгорают и повреждают лямбда-зонд.

6.Список литературы и Интернет-ресурсов

1.Назначение и общее устройство тракторов, автомобилей и сельскохозяйственных машин и механизмов : учебник для студ. учреждений сред. проф. образования : в 2 ч. Ч. 1 / В. И. Нерсесян. – 2-е изд., испр. – М. : Издательский центр «Академия», 2018. – 288 с.

2.Назначение и общее устройство тракторов, автомобилей и сельскохозяйственных машин и механизмов : учебник для студ. учреждений сред. проф. образования : в 2 ч. Ч. 2 / В. И. Нерсесян. – 2-е изд., испр. – М. : Издательский центр «Академия», 2018. – 304 с.

3.Техническое обслуживание и ремонт тракторов : учеб. Пособие для нач. проф. образования / [Е. А. Пучин, Л. И. Кушнарёв, Н. А. Петрищев и др.] ; под ред. Е. А. Пучина. – 8-е изд., стер. – М. : Издательский центр «Академия», 2013. – 208 с.

4.httpsmegaobuchalka.ru

5.httpspoznayka

6.httptractor-mtz82.ru

7.httpsloskzapchast.com

8.httpstroy-technics.ru

9.httpswww.webkursovik.ru