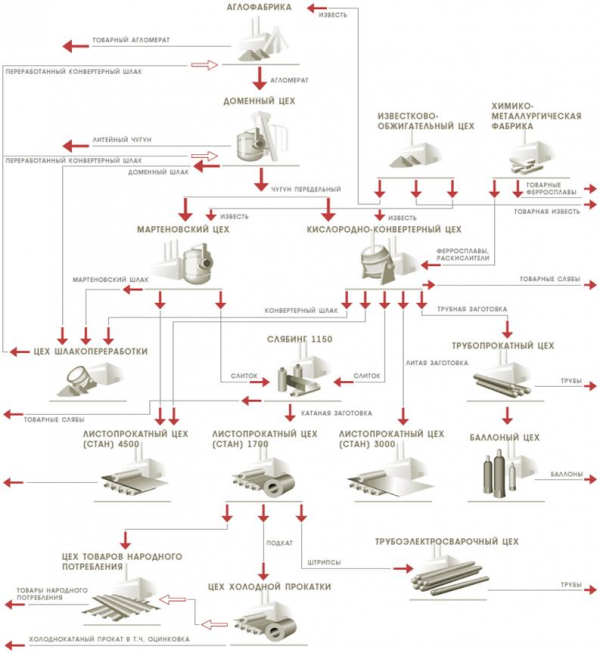

Схема современного металлургического производства

2.Аглофабрика

Аглофабрика-[sinter plant] — пром. предприятие по произв-ву агломерата , в состав которого входят склады для усреднения и хранения запасов шихтовых материалов, приемочные бункеры, отделения для измельчения кокса и (иногда и обжига) известняка, шихтовое, спекательное и обработки готового агломерата.

На современных аглофабриках прием сырья, дозировка и подготовка шихты, укладка ее на агломашины, обработка готового агломерата полностью механизированы и в значит.степени автоматизированы.

Агломерация впервые была применена в цветной металлургии для спекания сернистых и медных руд, а также руд, содержащих свинец и цинк. Агломерация в промышленном масштабе развивалась на основе двух методов: продувкой воздуха через шихту и просасыванием воздуха.

Первые машины для непрерывного спекания руд были разработаны в результате ряда опытов Дуайтом и Ллойдом и были установлены в 1907 г. на заводах в Перу и Америке. В дальнейшем были разработаны и применены машины трех типов: барабанная, горизонтальная, круглая и ленточная с прямолинейным движением. Опыт эксплуатации подтвердил целесообразность применения последних, в результате чего началось их усовершенствование и развитие агломерации железных руд.

Современное агломерационное производство представляет собой сложную систему различных аппаратов, действующих в разных режимах и выполняющих различные функции.

Непрерывный рост производства агломерата, повышение требований к его качеству, а также поточность технологических процессов создали условия для широкого внедрения средств автоматического контроля и управления.

Комплексной автоматизации агломерационного производства уделяется большое внимание. Значительное место в технологической схеме агломерационного производства занимают процессы, связанные со спеканием шихты, одной из основных операций, определяющих качество агломерата.

Основная задача автоматизации агломерационного производства состоит в обеспечении максимальной производительности агломерационных машин и заданного качества агломерата. Одновременно автоматизация позволяет решать задачи повышения уровня организации производства, оперативности управ-ления технологическими процессами и в целом повышения экономической эффективности производства. Одним из важнейших направлений совер-шенствования управления является создание автоматизированных систем с применением вычислительной техники.

Промышленность производство : Сертификация как фактор повышения ...

... данной курсовой работе определены основные принципы, цели и виды сертификации, этапы её проведения и влияния на конкурентоспособность промышленной продукции и экономики и вступления России в ВТО. 1. Сущность, виды, цели и принципы сертификации В ...

Автоматизированная система управления спекательным отделением является качественно новым этапом комплексной автоматизации и призвана обеспечить существенное увеличение производительности труда, улучшение качества выпускаемой продукции и других технико-экономических показате-лей агломерационного производства.

Автоматическое управление в спекательном отделении заключается в автоматическом поддержании высоты слоя аглошихты, загружаемой на машину, контроле и автоматическом регулировании процессом зажигания шихты, контроле температуры зажигания горна, регулирование законченности процесса спекания в конце активного участка аглошихты.

Особенностью построения АСУ является системный подход ко всей совокупности металлургических, энергетических и управленческих вопросов. Специалист по АСУ ТП должен владеть теорией автоматического управления, разбираться в конструкции металлургических агрегатов и основах технологии, достаточно свободно ориентироваться в работе цифровых вычислительных машин, их математическом и алгоритмическом обеспечении, уметь правильно применять технические средства информационной и управляющей техники.

В АСУ ТП воплощены достижения локальной автоматики, систем централизованного контроля, электронной и вычислительной техники. Кроме того, АСУ ТП производят общую централизованную обработку первичной информации в темпе протекания технологического процесса, после чего информация используется не только для управления этим процессом, но и преобразуется в форму, пригодную для использования на выше стоящих уровнях управления для решения оперативных и организационно-экономических задач.

Внедрение АСУ ТП, как и любое нововведение, связано с определенными трудностями и затратами. На этапе освоения проявляются недостатки отдельных элементов вычислительного комплекса, погрешности примененных алгоритмов управления, недостаточная адаптация персонала к условиям работы с помощью вычислительной техники и другое.

2.1.Конструкция агломашины

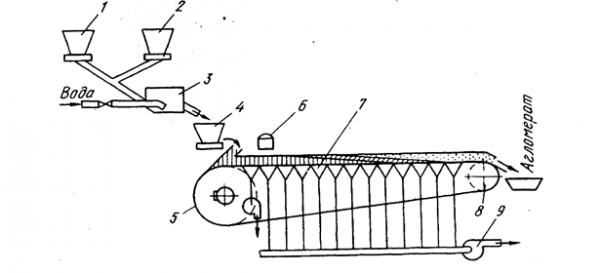

Самым распространенным способом агломерации является спекание на ленточных агломерационных машинах непрерывного действия, при котором через слой спекаемых материалов просасывается воздух.

Схема ленточной агломерационной машины показана на рисунке 1.

Рисунок 1 – Ленточная агломерационная машина непрерывного действия:

1, 2 – бункеры, 3 – барабанный смеситель, 4 – промежуточный бункер, 5 – ведущий барабан, приводиться в движение двигателем постоянного тока, 6 – зажигательный горн, 7 – вакуум-камеры, 8 – ведомый барабан машины, 9 – эксгаустер.

2.2.Процесс спекания агломерата на агломашине

Под процессом спекания понимают совокупность превращений при которых сжигаемое просасываемое воздухом твердое топливо в слое шихты обеспечивает развитие высоких температур в зоне горения и оплавление материалов. В результате получается спек, обладающий необходимыми физико-химическими свойствами. Основными параметрами, характеризующими процесс спекания являются температура поверхности зажженной шихты, высота слоя, скорость спекания, температура в зоне горения, время пребывания шихты на ленте (скорость ленты) и степень законченности спекания.

Начальной стадией спекания является зажигание шихты, при котором необходимо воспламенить частицы содержащегося в ней топлива и внести в слой количество тепла, обеспечивающее дальнейшее развитие горения. Наряду с обеспечением необходимых температуры и количества тепла следует иметь в зажигательном горне соответствующий состав продуктов сгорания с тем, чтобы в них содержалось достаточное количество кислорода, идущего на сжигание топлива в слое.

Моделирование технологических процессов в агломерационном производстве

... моделирования. Для объекта моделирования в металлургии наиболее существенными являются физико-химические процессы, являющиеся основой той или иной технологии. Таком образом, модели металлургических процессов ... оптимальных условий работы объектов; для прямого оптимального управления технологическим процессом. 2.2. Алгоритм ... [1]. Глава 1. Моделирование как метод познания Отношение к моделированию, как ...

Чтобы в горн не подсасывался со стороны холодный воздух или не выбивалось из него пламя, особенно со стороны бортов тележек, необходимо поддерживать определенное давление, а для обеспечения перемещения зоны горения и просасывания газов через слой создавать в вакуум-камерах под горном соответствующее разрежение.

При зажигании шихты основными факторами являются температура поверхности и количество тепла, аккумулируемое в верхнем слое шихты.

Определенное влияние на процесс зажигания оказывает величина разрежения под зажигаемым слоем. При слишком малом разрежении продукты горения просасываются медленно, что приводит к замедлению процесса зажигания, особенно скорости теплопередачи в нижние горизонты слоя, а также снижению скорости перемещения фронта горения твердого топлива. При повышенном разрежении теплопередача осуществляется слишком быстро, фронт горения отстает, концентрация тепла в зажигаемом слое снижается, в результате чего спек получается непрочным.

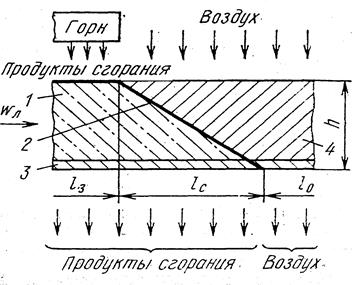

Спекание шихты ведется на колосниковой решетке паллет агломерационной машины методом просасывания воздуха. Просасываемый через слой шихты воздух образует зону горения высотой 15-35 мм с температурой 1400-1600°С, передвигающуюся вниз с вертикальной скоростью спекания ![]() мм/с. Спекаемая шихта перемещается от головной к хвостовой части машины со скоростью движения аглоленты

мм/с. Спекаемая шихта перемещается от головной к хвостовой части машины со скоростью движения аглоленты ![]() мм/с. В таких условиях зона горения приобретает форму наклонного плоского слоя (рисунок 2.3).

мм/с. В таких условиях зона горения приобретает форму наклонного плоского слоя (рисунок 2.3).

В зоне длиной происходит зажигание сырой шихты 1; в зоне горения 2

Рисунок 2 – Схема спекания шихты на агломашине

осуществляется спекание шихты на участке длиной ; готовый агломерат 4 образуется за зоной спекания. На участке длиной агломерат охлаждается просасываемым воздухом. Сырая шихта и агломерат размещается на постели 3.

Основные параметры агломерационного процесса при установившемся режиме связаны соотношением:

![]() , (1.)

, (1.)

где h – высота слоя шихты; — время спекания

Скорость движения поддерживается такой, чтобы процесс спекания заканчивался на заданной длине спекания . В зоне горения спекаемый материал сплавляется, образуя пористый агломерат.

Общая характеристика мартеновского процесса. Основной мартеновский ...

... Мартеном для плавки стали. Началом существования мартеновского процесса можно считать 8 апреля 1864 г., когда П.Мартен на одном из заводов Франции выпустил первую плавку. В мартеновскую печь загружают шихту (чугун, скрап, металлический ...

Температура регулируется в ходе всего процесса спекания, т.к. от этого зависит качество спекаемой шихты. При нормальном ходе процесса спекания агломерат равномерно спечен и при выдаче с ленты раскален не более чем на 1/3 высоты «пирога». На незаконченность процесса спекания указывает низкая температура отходящих газов в последних вакуум-камерах и наличие не спекшейся шихты в изломе «пирога» у колосников паллет. Повышение температуры отходящих газов в коллекторе происходит вследствие замедления скорости движения паллет или кратковременной остановки агломерационной машины; повышения газопроницаемости шихты. Понижение температуры отходящих газов в коллекторе имеет место при: уменьшении содержания топлива в шихте по сравнению с оптимальным; переоплавление поверхности слоя шихты из-за высокой температуры зажигания; наличие большого количества вредных прососов воздуха; завышение скорости движения паллет.

2.3.Экономические показатели

В сутки производство 12 агломашинам составляет 34181 тонну, что дает 2848.41 тонну на каждую агломашину. Себестоимость составляет 102.97 гривны за тонну.

3.Доменное производство.

Цель доменного производства состоит в получении чугуна из железных руд путем их переработки в доменных печах. Сырыми материалами доменной плавки являются топливо, железные и марганцевые руды и флюс. Топливом для доменной плавки служит кокс, получаемый из каменного угля. Его роль состоит в обеспечении процесса теплом и восстановительной энергией. Кроме того кокс разрыхляет столб шихтовых материалов и облегчает прохождение газового потока в шихте доменной печи. Железные руды вносят в доменную печь химически связанное с другими элементами железо. Восстанавливаясь и науглераживаясь в печи, железо переходит в чугун. С марганцевой рудой в доменную печь вносится марганец для получения чугуна требуемого состава. Флюсом называются добавки, загружаемые в доменную печь для понижения температуры плавления пустой породы руды, офлюсования золы кокса и придания шлаку требуемых технологией выплавки чугуна физико-химических свойств. Для руд с кремнеземистой (кислой) пустой породой в качестве флюса используют материалы, содержащие оксиды кальция и магния: известняк и доломитизированный известняк. Для получения высоких технико-экономических показателей доменной плавки сырье и материалы предварительно подвергают специальной подготовке.

4.Известково-обжигательный цех

Исходным сырьем служат окисленные окатыши и мелкодисперсная известь. В соответствии с требованиями технологии, для увеличения термостойкости окатышей, на них наносят покрытие из известкового молока, для приготовления которого используется мелкодисперсная известь, производимая собственным известково-обжигательным цехом (ИОЦ) на заводах. Пройдя нанесение покрытия, окисленные окатыши подаются системой конвейеров на два идентичных модуля, — модуль 1 и модуль 2, где специальным вертикальным конвейером загружаются в систему питания шахтной печи. Загруженные в печь окатыши подвергаются обработке восстановительным газом, в результате чего получают готовый продукт — железо прямого восстановления (ЖПВ).

Восстановление окислов железа окисленных окатышей до металлического железа восстановительным газом осуществляется при температурах от 830 до 950 0С. Обволакивание окатышей известью позволяет повысить температурный уровень процесса до указанных значений, способствуя росту производительности печи, но должен оставаться ниже температуры плавления. Этот уровень обеспечивается физическим теплом и соответствующим составом восстановительного газа.

Металлургические печи

... углерода топлива; разложение компонентов шихты; восстановление окислов; науглероживание железа; шлакообразование. Доменные печи являются крупнейшими современными шахтными печами. В них осуществляется получение чугуна из железных руд. ... нему скрап и железную руду. Благодаря тому, что окисление углерода и фосфора в кислородном конверторе идет одновременно, создается возможность остановить процесс на ...

5.Мартеновское производство стали

Сущность мартеновского процесса заключается в ведении плавки на поду пламенной отражательной печи, оборудованной регенераторами для предварительного подогрева воздуха (иногда и газа).

Идея получения литой стали на поду отражательной печи высказывалась многими учеными, но осуществить это долгое время не удавалось, так как температура факела обычного в то время топлива – генераторного газа – была недостаточной для нагрева металла выше 1500 о С (т.е. недостаточна для получения жидкой стали).

В 1856 г. Братья Сименс предложили использовать для подогрева воздуха тепло горячих отходящих газов, устанавливая для этого регенераторы. Принцип регенерации тепла был использован Пьером Мартеном для плавки стали. Началом существования мартеновского процесса можно считать 8 апреля 1864 г., когда П.Мартен на одном из заводов Франции выпустил первую плавку.

В мартеновскую печь загружают шихту (чугун, скрап, металлический лом и др.), которая под действием тепла от факела сжигаемого топлива постепенно плавится. После расплавления в ванну вводят различные добавки для получения металла заданного состава и температуры; затем готовый металл выпускают в ковши и разливают. Благодаря своим качествам и невысокой стоимости мартеновская сталь нашла широкое применение. Уже в начале ХХ в. в мартеновских печах выплавляли половину общего мирового производства стали.

5.1. Разновидности мартеновского процесса

В мартеновских печах можно переплавлять в сталь чугун скрап любого состава и в любой пропорции.

В зависимости от состава шихты мартеновский процесс делят на несколько разновидностей:

а) скрап-процесс – процесс, при котором основной составной частью шихты является стальной скрап. Скрап-процесс обычно применяют в цехах металлургических и машиностроительных заводов, в составе которых нет доменных печей и которые расположены в крупных промышленных центрах, где много металлолома. Кроме скрапа, в шихту загружают некоторое количество (25 – 45 %) чугуна.

б) скрап-рудный процесс – передел в мартеновских печах шихты, твердая составляющая которой – скрап и железная руда. Основная масса шихты (55 – 75 %) – жидкий чугун. Когда металлическая шихта на 100% состоит из жидкого чугуна (скрапа нет), а в печь в твердом виде заливают только железную руду, процесс называют рудным.

В зависимости от состава шлака и материала пода мартеновский процесс может быть «основным» и «кислым».

5.1.1 Основной мартеновский процесс, Ход плавки при скрап-процессе

Для удаления фосфора и серы основность шлака должна быть достаточно высокой, для этого в шихту основной мартеновской плавки вводят известняк или известь.

Во время завалки и плавления окисляются часть углерода шихты, весь кремний и значительная часть марганца и некоторое количество железа. Оксиды железа, кремния и марганца вместе со всплывшей известью образуют основной шлак. Общее количество шлака после расплавления составляет 8 – 10 % от массы металла. В таком основном шлаке к моменту расплавления находится и некоторое количество фосфора и серы, удаленных из металла за время плавления шихты. Продолжительность периодов завалки и плавления 5 – 6 ч.

Процесс производства стали в электропечах

... шлака в печь подают ферромарганец в количестве, обеспечивающем заданное содержание марганца в стали, а также производят науглероживание, если выплавляют высокоуглеродистые стали (до 1,5% С). Производство стали в электропечах относится ... остатков металла и шлака предыдущей плавки, исправления поврежденных мест футеровки в печь загружают шихту: стальной лом (до 90%), чушковый передельный чугун (до ...

Ход плавки при скрап-рудном процессе.

Содержание углерода в металле при скрап-рудном процессе регулируют не увеличением или уменьшением расхода чугуна (как при скрап-процессе), а введением в завалку большего или меньшего количества железной руды.

Чтобы получить по расплавлении шлак нужной основности, в состав шихты при скрап-рудном процессе, так же как и при скрап-процессе, вводят известняк.

На под с помощью завалочных машин заваливают железную руду и известняк, после некоторого подогрева подают скрап. После того как скрап нагрелся, в печь заваливают чугун. Жидкий чугун проходит через слой скрапа и взаимодействует с железной рудой. Начинается интенсивное шлакообразование. Примеси чугуна энергично реагируют с окислами железной руды.

Шлак образуется в очень большом количестве. Образующийся в результате окисления углерода оксид углерода вспенивает шлак и он начинает вытекать, «сбегать» из печи. Его называют «сбегающим» первичным шлаком. Он составляет 8 – 10 % от массы металла.

За период плавления полностью окисляется кремний, почти полностью марганец и большая часть углерода.

Для ускорения процесса плавления и окисления примесей вскоре после окончания заливки чугуна ванну начинают продувать кислородом. Поскольку при продувке значительная часть примесей окисляется за счет вдуваемого кислорода, расход железной руды в завалку резко сокращают. При окислении железа и примесей за счет подаваемого газообразного кислорода выделяется значительное количество тепла, металл энергично перемешивается, в то же время часть примесей окисляется за счет горячего кислорода, содержащегося в воздухе, поступающем из регенераторов. Продолжительность плавления при таком методе работы сокращается в 2 – 3 раза, соответственно уменьшается расход топлива.

Состав шлака, сформировавшегося к моменту расплавления и после него, оказывается почти таким же, как при скрап-процессе. Несмотря на то, что при скрап-рудном процессе в печь загружают больше чугуна, а вместе с ним и больше кремния, марганца, фосфора и других элементов; объясняется это тем, что значительное количество образующихся оксидов уходит из печи со сбегающим первичным шлаком еще до полного расплавления металла.

Проведение периода кипения (доводки)

5.1.2 Кислый мартеновский процесс

Кислым мартеновским процессом называют процесс выплавки стали в мартеновской печи, подина которой изготовлена из кислых огнеупорных материалов (~95 % SiO 2 ).

В первых мартеновских печах подина была кислой, ее изготавливали из кварцевого песка. Мартеновский процесс существовал как кислый процесс вплоть до 1878 г., когда успехи применения основной футеровки в томасовском конвертере определили дальнейшее развитие мартеновского производства и начал развиваться основной процесс.

Требования к сырым материалам и топливу, Под кислой печи, Ход плавки при кислом процессе

При работе дуплекс-процессом для ускорения начала кипения ванны в печь вводят некоторое количество железной руды. В шлак переходит некоторое количество футеровки пода. Образующиеся во время плавления основные оксиды железа и марганца вступают во взаимодействие с кремнеземом, образовавшимся в результате окисления кремния шихты. В результате получаются сравнительно легкоплавкие силикаты железа и марганца.

Автоматизация систем управления технологическими процессами. ...

... самостоятельных частей на основе применения экономико-математических методов и средств вычислительной техники. Автоматизированная система управления технологическими процессами (АСУ ТП) - это АСУ для выработки и реализации управляющих воздействий на ...

В кислой печи непрерывно идут два процесса:

- а) окисление кремния кислородом оксидов железа шлака, в результате чего содержание кремния в металле уменьшается;

— б) восстановление кремния из шлака и пода, в результате чего содержание кремния в металле повышается. Содержание кремния в ванне определяется соотношением скоростей этих процессов. Скорость восстановления кремния из пода примерно постоянна, скорость его окисления в большей степени зависит от состава шлака и его жидкотекучести. Интенсифицировать процессы окисления примесей в кислой печи можно введением железной или марганцевой руд, извести или мелкораздробленного известняка, а также продувкой ванны воздухом или кислородом.

пассивным

периодом стабилизации

6.Продукция цеха шлакопереработки

Продукция цеха шлакопереработки — щебень шлаковый, шлак гранулированный, щебень шлаковый мартеновский — является универсальным и доступным по цене компонентом для изготовления строительных материалов, производства цемента, выполнения работ по благоустройству территории, прокладке дорог и подъездных путей.

Характеристика продукции:

Щебень шлаковый

для устройства временных подъездных дорог и площадок

ТУ У 27.1-4-522-2002

Щебень шлаковый для устройства временных подъездных дорог и площадок производится в притупиковых траншеях послойным заливом и охлаждением доменного шлакового расплава с последующим дроблением на фракции на специальном оборудовании.

Гранулированный шлак

ГОСТ 3476-74

Гранулированный шлак получается в результате быстрого охлаждения в наполненном водой гранбассейне огнежидких доменных шлаков. Шлаки гранулированные применяются в качестве необходимого компонента для производства цемента и теплоизолирующих материалов.

Щебень шлаковый мартеновский,для дорожного строительства

ТУ У 27.1-4-522-2002

Щебень шлаковый мартеновский производится на сепарационных и сортировочных установках из доставленного с отвалов мартеновского шлака с отборкой из него скрапа стального и рассева на фракции.

7.Кислородно-конвертерный процесс

Кислородно-конвертерный процесс, один из видов передела жидкого чугуна в сталь без затраты топлива путём продувки чугуна в конвертере технически чистым кислородом сверху. О целесообразности использования кислорода при производстве стали в конвертерах указывал ещё в 1876 русский металлург Д. К. Чернов. Впервые применил чистый кислород для продувки жидкого чугуна снизу советский инженер Н. И. Мозговой в 1936. В 1939—41 на Московском заводе станкоконструкций проводились опыты по продувке чугуна сверху кислородом в 1,5-т ковше и выплавлялась сталь для фасонного литья. Впервые К.-к. п. был опробован в промышленном масштабе в Австрии в 1952. Первый кислородно-конвертерный цех в СССР был введён в эксплуатацию в Днепропетровске на металлургическом заводе им. Петровского в 1956.

Кислородно-конвертерный процесс осуществляется в конвертере с основной смолодоломитовой (доломит, смешанный со смолой) футеровкой и с глухим дном; кислород под давлением более 1 Мн/м2 (10 кгс/см2) подаётся водо-охлаждаемой фурмой через горловину конвертера. С целью образования основного шлака, связывающего фосфор, в конвертер в начале продувки добавляют известь. Под воздействием дутья примеси чугуна (кремний, марганец, углерод и др.) окисляются, выделяя значительное количество тепла, в результате чего одновременно снижается содержание примесей в металле и повышается температура, поддерживая его в жидком состоянии. Когда содержание углерода достигает требуемого значения (количество углерода определяется по времени от начала продувки и по количеству израсходованного кислорода), продувку прекращают и фурму извлекают из конвертера. Продувка обычно длится 15—22 мин. Полученный металл содержит в растворе избыток кислорода, поэтому заключительная стадия плавки — раскисление металла. Течение К.-к. п. (т. е. последовательность реакций окисления примесей чугуна) обусловливается температурным режимом процесса и регулируется изменением количества дутья или введением в конвертер «охладителей» (скрапа, железной руды, известняка).

Термическая обработка стали и чугуна

... и охлаждение для снятия остаточных напряжений после закалки. Если отпуск проводится при комнатной температуре или несколько ее превышающей, он называется старением . термический сталь механический чугун 2. Влияние термической обработки ... снижения твердости и повышения пластичности стали. Изотермический отжиг, Нормализация Устраняется крупнозернистая структура, полученная при литье, прокатке или ...

Температура металла при выпуске около 1600 °С. На приведена схема получения стали в кислородном конвертере.

Применение при конвертировании кислородного дутья вместо воздушного (см. Бессемеровский процесс, Томасовский процесс) позволило получать сталь с низким содержанием азота (0,002—0,006%).

Высокая температура К.-к. п. способствует интенсивному окислению углерода, поэтому содержание кислорода, растворенного в металле, снижается до 0,005—0,01%. Расход кислорода на 1 т чугуна при К.-к. п. составляет » 53 м3. При одном и том же качестве стали К.-к. п. по сравнению с мартеновским (см. Мартеновское производство) даёт экономию по капиталовложениям на 20—25%, снижение себестоимости стали на 2—4% и увеличение производительности труда на 25—30%. В СССР за 1965—71 выплавка стали в кислородных конвертерах увеличена с 4 до 23,2 млн. т в год, или в 5,8 раза. Рост производства конвертерной стали сопровождается ростом ёмкости конвертеров. С технологической точки зрения, увеличение емкости конвертера не создает каких-либо дополнительных трудностей ведения плавки. Поэтому даже в крупных конвертерах выплавляют не только рядовую низкоуглеродистую сталь, но и среднеуглеродистую, высокоуглеродистую, низколегированную и легированную стали.

8.Трубопрокатный цех

Продукция:

- Трубы стальные бесшовные горячедеформированные большого диаметра;

- Трубы стальные бесшовные горячедеформированные малого диаметра;

- Трубы стальные бесшовные холоднодеформированные;

- Трубы стальные электросварные прямошовные большого диаметра;

- Трубы стальные водогазопроводные;

- Трубы электросварные тонкостенные;

- Стальные гнутые уголки;

- Муфты (ГОСТ 8966-75) черные и оцинкованные.

9.Листопрокатный цех

Листопрокатный цех — цех с толстолистовым, двухклетьевым станом «3000», предназначенным для контролируемой прокатки штрипсов для производства труб большого диаметра, структурное подразделение ОАО «ММК им. Ильича ». Имеет в своём составе четыре семизонных методических печи с шагающими балками, черновую и чистовую реверсивные клети кварто, агрегаты для правки, порезки, маркировки и неразрушающего контроля.

Цех имеет автоматические системы с высокой точностью управляющие процессом нагрева заготовки, температуродеформацией и скоростным режимом прокатки.

Товароведная характеристика труб стальных

... ряда легированных и высоколегированных сталей (хромомолибденовых, хромоникелевых, марганцовистых коррозионностойких, жаропрочных), из различных сплавов. В связи с тем, что ассортимент труб стальных довольно обширный, я ... в настоящее время. Сваркой можно получать тонкостенные трубы, что экономически выгодно и неосуществимо методами горячей прокатки. В последнее время в мировой практике наблюдается ...

10.Баллонный цех

Баллонный цех состоит из наполнительной, складов хранения порожних и наполненных баллонов, реципиеятной, ремонтно-механической и испытательной мастерских, окрасочного отделения, зарядки аккумуляторов электропогрузчиков.

11.Цех товаров народного потребления

Цех товаров народного потребления структурное подразделение ОАО «ММК им. Ильича » начал выпуск продукции в 1971 году и был ориентирован сначала на выпуск продукции скобяных изделий. В настоящее время здесь выпускается восемнадцать видов изделий хозяйственного и культурно-бытового назначения: 1 — кровельная черепица; 2 — оцинкованная посуда; 3 — дверные петли; 4 — крепежные изделия; 5 — передние крылья к автомобилям ВАЗ. Всего продукция товаров народного потребления ОАО «ММК им. Ильича » насчитывает около 40 наименований, начиная с прицепов к легковым автомобилям и заканчивая шампунем для волос. Остановимся подробнее на производстве дверных петель. Дверные петли производят из прутка и ленты. Цилиндрические заготовки делают на холодновысадочных автоматах, а основания вырубаются из ленты. После чего пробиваются отверстия и совершается сборка

В 1989 году к нему присоединился цех автоприцепов, который оснащен современным технологическим оборудованием для холодной штамповки, механической обработки, сварки, покраски выпускаемых прицепов. Также к этому семейству присоединился еще цех аудио-видео аппаратуры и цех холодильников «Стинол»

С 1995 года введена в эксплуатацию 3-я линия по производству оцинкованной посуды, приобретена штамповая оснастка и приспособления для изготовления рояльной петли, введена в строй действующих 3-линия крупной штамповки, приобретена штамповая оснастка и освоен выпуск панели крыла ВАЗ-2103(06), изготовлена штамповая оснастка желобков (углового и сточного) заднего крыла ВАЗ-2101 и др

12.Цех холодной прокатки

Современный цех холодной прокатки — это комплекс отдельных высокомеханизированных и автоматизированных агрегатов для выполнения небольших комплексов операций всего технологического процесса производства. После обработки полосы на каждом таком агрегате непрерывность технологического потока нарушается, а связь между агрегатами поддерживается через промежуточные склады полупродуктов. Отдельные агрегаты имеют высокие технические характеристики, снабжены всеми известными в настоящее время приборами командного и показывающего типа, т. е. рассчитаны на высшую степень механизации и автоматизации почти всех операций технологического потока. В то же время в связи с прерывным технологическим процессом автоматизация и механизация операций на отдельных агрегатах теряют смысл и не дают существенного эффекта.

Существенный недостаток цехов холодной прокатки — низкая механизация и автоматизация вспомогательных операций и операций отделки проката. Наконец, следует особо отметить, что отдельные агрегаты современных цехов холодной прокатки характеризуются различными скоростями движения металла — от 3 до 40 м/с. Естественно, что такой диапазон скоростей комплекса агрегатов и их успешная работа на различных сортаментах проката делают невозможным сочленение даже двух или нескольких разнородных агрегатов.

На основании изложенного ясно, что создание непрерывного технологического процесса в цехе холодной прокатки не может быть осуществлено механически, а требует большой творческой и экспериментальной работы ученых, конструкторов и технологов. Безусловно, цех холодной прокатки ближайшего будущего будет иметь одну или ряд параллельных производственных линий с высокими скоростями движения металла, непрерывным действием и совмещением всех операций обработки.