Получение неразъёмных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании — называется сваркой. Такое определение сварки даёт ГОСТ 2601-84. Получения монолитного соединения при сварке плавлением и давлением имеет существенные различия, что и определяет их выбор при изготовлении сварных конструкций.

В строительных конструкциях и в машиностроении сварка

- возможность сварки в монтажных и цеховых условиях;

- разнообразие применяемых типов соединений;

- возможность сварки конструкций больших габаритов;

- возможность сваривать металл в широком диапазоне толщин;

- возможность изменения химического состава наплавленного металла;

- возможность сварки швов в любом пространственном положении.

Сварки плавлением имеет и ряд недостатков:

— кристаллизация металла шва протекает при значительных растягивающих напряжениях, что является причиной образования трещин;

— необходимость защиты сварочной ванны от воздействия атмосферных газов для сохранения механических характеристик наплавленного металла;

- затруднение или даже невозможность сваривания разнородных металлов;

- образование напряжений и деформаций при сварке;

- изменение структуры основного металла под влиянием температуры нагрева.

Методы сварки давлением (термомеханические и механические) имеют определённые преимущества по сравнению с методами сварки плавлением. При различных методах сварки давлением возможно получение неразъёмного соединения металлов, металлов с неметаллическими материалами и неметаллов друг с другом. При этом соединение материалов осуществляется в холодном состоянии в результате деформационного или термодеформационного воздействия в зоне контакта.

При термомеханических методах сварки одновременно с приложением внешнего давления, материал в зоне соединения нагревают для повышения его пластичности. К ним относят: контактную, диффузионную, кузнечную и др.

При механических методах сварки соединение заготовок происходит путём совместной пластической деформации соединяемых деталей за счёт приложения внешних сил. К ним относят сварку трением, взрывом, холодную, ультразвуковую и др.

В зависимости от материала сварной конструкции, её габаритов, толщины свариваемого металла и других особенностей свариваемого изделия предпочтительное применение находит тот или иной метод сварки давлением, одним из которых является сварка трением. Существует несколько видов и подвидов сварки трением, каждый из которых находит применение в современном производстве.

Процессы сварки металлов плавлением

... давление . Поскольку данная работа посвящена сварке металлов посредством плавления, сварка давлением ниже подробно освещаться не будет. Сварка плавлением. Сварка плавлением осуществляется нагревом свариваемых кромок до температуры плавления ... шлаки, защитные газы, вдуваемые в зону сварки. Противоречие между теоретической возможностью сварки металлов без затрат энергии и практической необходимостью ...

Сущность сварки трением.

Сварка трением является одним из методов сварки давлением. Соединение при сварке трением образуется в процессе совместного пластического деформирования свариваемых деталей под действием сил контактного трения , величина которых зависит от скорости вращения и сжимающего осевого усилия. Основными параметрами при сварке трением являются: скорость относительного вращения или колебательного движения поверхностей трения, осевое усилие сжатия деталей, величина осадки и длительность сварки.

Процесс преобразования механической энергии в тепловую обусловливает возникновение тепловых процессов на соединяемых поверхностях деталей, в результате чего происходит увеличение пластичности материала за счет нагрева деталей до достаточно высоких температур, но ниже температур плавления. То есть сварное соединение образуется в твердой фазе, без расплавления металла свариваемых деталей.

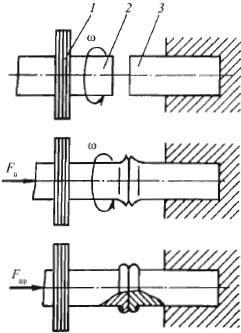

Рис.1 Простейшая (конвенционная) схема процесса сварки трением.

Простейшая и наиболее распространенная схема такого процесса показана на рис. 1. Две детали, подлежащие сварке, устанавливают соосно в зажимах машины; одна из них — неподвижна, а другая приводится во вращение вокруг их общей оси c угловой скоростью ω. На сопряженных торцовых поверхностях деталей, прижатых одна к другой осевым усилием  , возникают силы трения. Работа, затрачиваемая при относительном вращении свариваемых заготовок на преодоление этих сил трения, преобразуется в теплоту, которая выделяется на поверхностях трения и в приповерхностных слоях металла, нагревает прилегающие к ним тонкие слои металла до температур, необходимых для образования сварного соединения (при сварке, например, черных металлов температуры в стыке достигают 1000—1300° С).

, возникают силы трения. Работа, затрачиваемая при относительном вращении свариваемых заготовок на преодоление этих сил трения, преобразуется в теплоту, которая выделяется на поверхностях трения и в приповерхностных слоях металла, нагревает прилегающие к ним тонкие слои металла до температур, необходимых для образования сварного соединения (при сварке, например, черных металлов температуры в стыке достигают 1000—1300° С).

Таким образом, в стыке, т. е. именно там, где это требуется для целей сварки, действует внутренний источник тепловой энергии, вызывающий быстрый локальный нагрев небольших объемов металла. Однако в процессе нагрева тепловыделение вдоль радиуса торцов свариваемых заготовок неравномерно, поэтому толщина зоны термического влияния различна. [6]

В процессе трения пластичный металл стыка выдавливается в радиальных направлениях под воздействием осевого усилия и тангенциальных сил, возникающих в стыке при вращении одной детали относительно другой. Выдавленный металл — грат — имеет характерную для сварки трением форму сдвоенного правильного кольца, расположенного по обе стороны плоскости стыка.

Сварка цветных металлов и сплавов

... используются для сварки химически активных металлов (высоколегированные стали и цветные металлы). В среде защитных газов применяется ручная и механизированная сварка неплавящимся электродом, а также автоматическая и полуавтоматическая ... до оплавления, к ним прикладывается усилие осадки и детали свариваются. Время сварки в зависимости от толщины и вида сварочного материала колеблется от сотых ...

При выдавливании пластичного металла из стыка в радиальных направлениях хрупкие окисные пленки, покрывавшие торцовые поверхности соединяемых деталей до начала сварки, разрушаются, а их обломки, а также продукты сгорания адсорбированных жировых пленок и другие инородные включения вместе с металлом удаляются из стыка в грат.

Нагрев прекращается путем быстрого (практически мгновенного) прекращения относительного вращения. При этом в контакт оказываются введенными очищенные торцовые поверхности соединяемых деталей, металл которых доведен до состояния повышенной пластичности. Для получения прочного соединения достаточно такой подготовленный к сварке металл подвергнуть сильному сжатию— проковать. Это достигается с помощью продолжающего еще некоторое время действовать осевого усилия  . При сближении поверхностей подлежащих сварке деталей до очень малых расстояний (соизмеримых с междуатомными) между ними образуются металлические связи, по своей природе и по величине аналогичные силам взаимодействия между атомами в сплошном металле.

. При сближении поверхностей подлежащих сварке деталей до очень малых расстояний (соизмеримых с междуатомными) между ними образуются металлические связи, по своей природе и по величине аналогичные силам взаимодействия между атомами в сплошном металле.

В общем техпроцесс сварки трением можно разделить на следующие фазы:

- разрушение и удаление окисных пленок силами трения;

- разогрев свариваемых кромок до пластичного состояния, появление временного контакта, его разрушение;

- выдавливание из стыка наиболее пластичных объемов металла;

- прекращение вращения, образование монолитного сварного соединения. [2]

Виды сварки трением.

В настоящее время существует насколько разновидностей сварки трением. Выбор того или иного виде сварки зависит от геометрических параметров или материала свариваемых изделий.

сварка двух невращающихся деталей посредством зажатого между ними третьего тела

с помощью вращения зажатого между ними относительно тонкого диска

Вибрационная сварка трением (линейная), Радиальная сварка, Орбитальная сварка трением.

При втором подвиде орбитальной сварки обе свариваемые детали вращаются вокруг своих осей в одну и ту же сторону и с одинаковой частотой, но при этом оси деталей смещены относительно друг друга на величину орбитального радиуса. При этом на сопряжённых поверхностях вращающихся деталей появляется относительное движение, когда каждая точка на свариваемой поверхности одной детали совершает круговые движения относительно контрточки поверхности другой детали, а радиус этих окружностей равен величине эксцентриситета. По завершении стадии нагрева происходит взаимная соосная ориентация обеих заготовок и осуществляется их проковка.

Штифтовая сварка трением, Сварка трением с перемешиванием

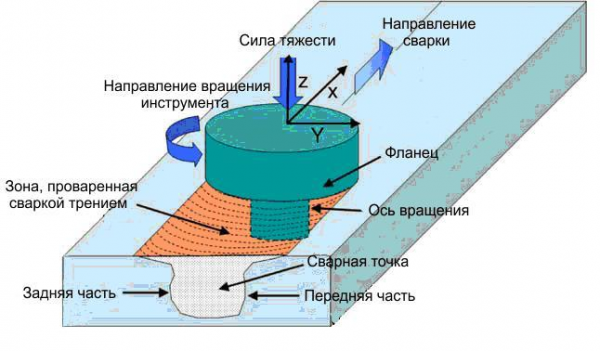

Рисунок 2. Схема процесса сварки трением с перемешиванием.

Сварка трением с перемешиванием (СТП) является наиболее эффективным способом получения высококачественных соединений конструкций различной геометрии: листовые материалы; профильные конструкции; трубы. Также может использоваться при ремонтных и восстановительных работах для заварки трещин и литейных дефектов. СТП используется как альтернатива заклёпочным соединениям, контактной, шовной электродуговой, электроннолучевой и лазерной сваркам. СТП становится универсальным видом неразъёмного соединения материалов и имеет большие перспективы в различных отраслях производства, поскольку толщины свариваемых листовых материалов составляют для алюминиевых сплавов 110 мм, а для сталей и никелевых сплавов 45 мм. [5]

Технологический процесс газовой сварки стыковых соединений труб с поворотом на

... правила контроля сварных соединений трубопроводов, условия их выбраковки и ремонта. Цель письменной экзаменационной работы: изучить и описать технологический процесс газовой сварки стыковых соединений труб с поворотом ... для прочистки мундштуков и небольшой ломик для кантовки обрабатываемых изделий (деталей). Кроме того, необходим соответствующий инструмент (ключи) для крепления редукторов, открывайся ...

Преимущества и недостатки сварки трением.

преимущества

Высокая производительность., Высокие энергетические показатели процесса., Высокое качество сварного соединения., Стабильность качества сварных соединений .

Это позволяет обоснованно применять выборочный контроль качества партии деталей, что особенно важно при отсутствии в настоящее время простых, надежных и дешевых методов неразрушающего контроля стыковых соединений, пригодных для использования в условиях сварочных цехов.

Независимость качества сварных соединений от чистоты их поверхности., Возможность сварки металлов и сплавов в различных сочетаниях., Гигиеничность процесса., Простота механизации и автоматизации.

недостатки

Низкая универсальность процесса., Громоздкость оборудования, Искривление текстурных волокон в зоне сварки

Заключение.

Современное сварочное производство характеризуется ростом уровня механизации и автоматизации сварочных работ и повышением требований к качеству сварных соединений. Кольцевые, швы, соединяющие заготовки валов, oceй и роликов в условиях серийного производства, выполняют сваркой трением, причем область применения сварки трением заметно расширяется. Однако область применения сварки трением пока ограничена возможностями существующих машин трения.

Сварка трением весьма экономичный процесс. Потребление электрической мощности 15-20 вт/мм 2 , а потребление электроэнергии в 7-40 раз меньше, чем при контактной электросварке; нагрузка трехфазной сети, питающей приводной электродвигатель, вполне равномерна. [3]

Многолетний эксплуатационный опыт показывает, что при правильно выбранных режимах сварка трением позволяет получать соединения, равнопрочные основному металлу. Статическая прочность при растяжении и загибе, относительное удлинение, ударная вязкость, усталостная прочность, т. е. почти все основные механические показатели металла стыка, находятся на уровне соответствующих показателей основного металла деталей или близки к ним. Это позволяет использовать сварку трением при промышленном производстве самых различных изделий, в том числе и весьма ответственных.

Сварка трением широко внедрена в ведущих отраслях производства при изготовлении:

- в автомобилестроении — деталей рулевого управления, карданных валов легковых и грузовых автомобилей, полуосей, картеров задних мостов автомобилей, клапанов двигателей внутреннего сгорания, цилиндров гидросистем и др.;

- в тракторостроении — деталей рулевого управления, планетарных передач, валов отбора мощности, катков, траков, роторов турбонагнетателей дизельного двигателя и др.;

- в электропромышленности — деталей высоковольтной аппаратуры , выводов бумагомасляных конденсаторов, кислотных аккумуляторов и анодов игнитронов, поршней пневмоцилиндров сварочных машин и др.;

- в инструментальном производстве — при массовом изготовлении концевого режущего инструмента (фрезы, сверла, метчики);

- в авиаракетостроении для сварки ответственных конструкций фюзеляжа, баков и конструкций различного назначения;

- в судостроении для сварки корпусов маломерных судов.

В настоящее время в Российской Федерации накоплен большой опыт по сварке трением с перемешиванием, который является наиболее перспективным видом сварки трением, но к сожалению в нашей стране не производится оборудование для сварки трением с перемешиванием.

Неразъемные соединения

... В качестве присадочного материала применяют пруток из той же пластмассы, что и свариваемые детали. Известны следующие способы сварки пластмасс: ультразвуком, токами высокой частоты, трением, газовыми теплоносителями и нагретыми инструментами. Соединения пайкой ...

Используемые источники

[Электронный ресурс]//URL: https://drprom.ru/referat/svarka-treniem/