Большегрузные автомобили КамАЗ, предназначены для перевозки различных грузов, в основном на большие расстояния, отличаются высокой экономичностью и эксплуатационной надёжностью, комфортабельностью рабочего места водителя. Эти преимущества, выдвигают грузовик КамАЗ на одно из первых мест среди грузовых автомобилей.

Массовое производство автомобилей КамАЗ и их поступление в народное хозяйство, началось в 1976 году. На автомобиль КамАЗ устанавливается дизельный восьмицилиндровый четырёх-тактный двигатель с воспламенением от сжатия и V-образным расположением цилиндров, угол развала равен 90 градусов. Двигатель КамАЗ-7403.10 отличающийся высокой мощностью, надёжностью и повышенным ресурсом благодаря применению:

- поршней, отлитых из высококремнистого алюминиевого сплава с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки;

- поршневых колец с хромовым и молибденовым покрытием боковых поверхностей;

- азотированного или упрочнённого индукционной закалкой коленчатого вала;

- трёхслойных тонкостенных сталебронзовых вкладышей коренных и шатунных подшипников;

- закрытой системы охлаждения, заполняемой низкозамерзающей охлаждающей жидкостью, с автоматическим регулированием температурного режима, гидромуфтой привода вентилятора и термостатами;

- высокоэффективных бумажных фильтрующих элементов для фильтрации масла, топлива и воздуха;

- гильз цилиндров, объемно-закаленных и обработанных плосковершинным хонингованием;

- электрофакельного устройства подогрева воздуха, обеспечивающего надёжный пуск двигателя при отрицательных температурах окружающего воздуха до -25° С.

Полученные в процессе исследований закономерности интенсивности изнашивания агрегатов автомобилей позволили усовершенствовать действующую методику корректирования нормативов технической эксплуатации автомобильного транспорта.

Кроме того, результаты исследований топливной экономичности указанных автомобилей позволили разработать принципиально новую систему дифференцированного корректирования линейных норм расхода топлива, учитывающую реальные климатические, дорожные и транспортные условия их эксплуатации. В условиях производства создана исследовательская лаборатория спектрального анализа масла двигателей семейства КамАЗ. Результаты выполненных исследований интенсивности изнашивания двигателей по параметрам работающего масла КамАЗ-5320. Разработкой на машиностроительных предприятиях новых технологий и технологического оборудования по всем основным производственным переделам от получения заготовок до сборки и испытаний готовой продукции. Цикл работ включает как исследования, так и разработку технологических процессов, проектирование и изготовление оборудования. электрофакельного устройства подогрева воздуха, обеспечивающего надёжный пуск двигателя при отрицательных температурах окружающего воздуха до -25° С.

Филипас 1. Термодинамическое исследование скважин

... пласта для определения его параметров. Эти исследования также можно применять и для изучения газовых скважин. 1. Термодинамическое исследование скважин. Известно, что колебания температуры на земной ... геотерма. Термограмма - распределение температуры в работающей скважине имеет отклонения от геотермы, которые связаны с термодинамическими и гидродинамическими процессами, происходящими в продуктивном ...

1.1.Общие указания

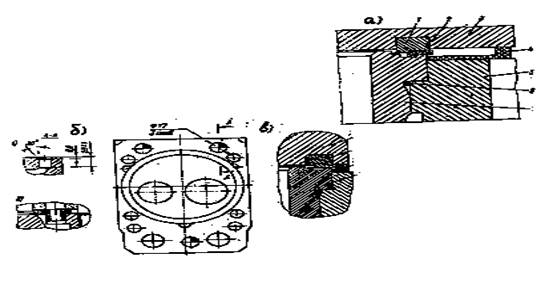

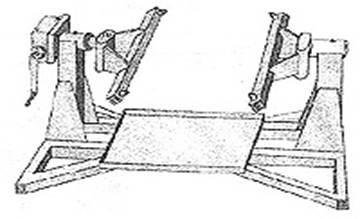

Для сборки двигателя рекомендуется использовать поворотный стенд р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси Рис. 1.1.

Стенд Р-770

Рис. 1.1.

Трущиеся поверхности деталей рекомендует

смазывать моторным маслом. При креплении деталей посредством резьбовых соединений, кроме ответственных, обеспечьте момент затяжки согласно ГОСТ. Не — металлические прокладки устанавливайте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите чтобы, прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей. При установке резиновые уплотнительные кольца и заходные фаски смазывайте консистентной смазкой.

Различают два метода сборки:

- поточный метод сборки. При движении по конвейеру на блок цилиндров устанавливают поочередно все детали и агрегаты , при этом каждый рабочий выполняет одно операцию.

- тупиковый метод сборки.

Блок цилиндров устанавливают на стенд Р-770, после чего производится сборка. Сборку производит слесарь четвертого разряда. Трудоемкость сборки – 640 чел. мин

1.2. Технологический процесс сборки двигателя

1. Установить блок цилиндров на стенд и проверить герметичность масляных каналов. Нарушение герметичности не допускается.

2. Установить блок но стенд для разборки — сборки в горизонтальное положение.

3. Продуть все внутренние полости блока цилиндров сжатым воздухом (пистолет для обдува деталей сжатым воздухом С-417).

4. Смазать нижние и верхние уплотнительные кольца гильз цилиндров моторным маслом М10Г 2 К (Емкость, кисть).

5. установить нижние уплотнительные кольца гильз в блок цилиндров

6. надеть верхние уплотнительные кольца на гильзы цилиндров, установить гильзы в блок цилиндров и запрессовать их. Перед установкой гильз, заходные фаски гильз и блока цилиндров смазать моторным маслом М10Г 2 . К (приспособление для установки гильз, емкость для масла, кисть).

7. установить блок цилиндров на стенд для проверки герметичности рубашки охлаждения, проверить герметичность при помощи жидкости, нагнетаемой в рубашку охлаждения, нарушение герметичности не допускается (Стенд, кран-балка, подвеска).

8. установить блок цилиндров на стенд для разборки-сборки в вертикальное положение.

Сборка двигателя

... болтами. Непосредственно к обработанному торцу задней части блока привернута шестью болтами крышка сальника, уплотняющего заднюю коренную шейку коленчатого вала. Если взглянуть на блок цилиндров двигателя ... научных и практических знаний в области сборки двигателя, а конкретно развитие инициативы и ... коленчатым валом. Связанная с ней ведомая шестерня, установленная на распределительном валу, имеет в ...

9. установить направляющие толкателей на блок цилиндров, затянуть болты крепления со стопорными шайбами и уплотнительными кольцами и загнуть усы стопорных шайб. Величина момента затяжки болтов 85-90 Н.м. (8,5-9 кгс.м.) (головка сменная 19 мм ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М).

10.смазать толкатели маслом и установить их в направляющие толкателей (емкость, кисть).

11.смазать опорные шейки распределительного вала маслом М10Г 2 и установить распределительный вал в сборе в блок цилиндров (емкость, кисть).

12.установить на вал корпус подшипника, затянуть болты крепления с запорными шайбами корпуса подшипника распределительного вала и отогнуть усы запорных шайб на грани головок болтов. Болты крепления затянуть усилием 25 Н.м.(2,5 кгс.м.) (головка сменная 17 мм ключ с п.к. рукоятка динамометрическая модель 131М, зубило, молоток).

13.Подобрать вкладыши коренных подшипников коленчатого вала, проверить вкладыши, постели блока, крышки крепления, установить последовательно верхние вкладыши в постель блока цилиндров и нижние вкладыши коренных подшипников в крышки. При установке вкладышей необходимо совместить выточки во вкладыше с выточками в блоке цилиндров и крышках.

14.смазать вкладыши коренных подшипников маслом М10Г 2 К (емкость, кисть).

15.установить в блок цилиндров коленчатый вал в сборе (кран-балка, подвеска).

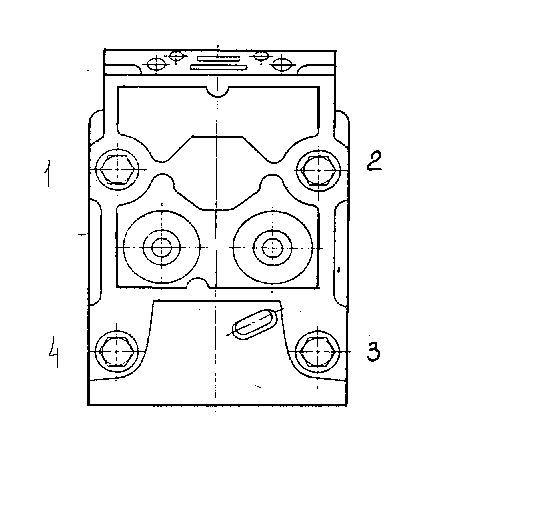

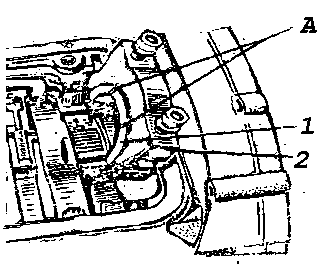

16.Установить верхние и нижние полукольца упорного подшипника коленчатого вала Рис.1.2.

Установка полуколец упорного подшипника коленчатого вала

1-нижнее полукольцо;2-крышка задней коренной опоры;

А-канавки на полукольце

Рис.1.2.

и проверить осевой зазор в упорном подшипнике. Нижнее полукольцо устанавливают одновременно с крышкой заднего коренного подшипника.

17.Установить крышки коренных подшипников с вкладышами, совместив крышки с перегородками блока по порядковым номерам, выбитым на нижней поверхности крышек (отчет перегородок блока начинать вести спереди двигателя).

18.Завернуть и затянуть болты крепления крышек в два приёма: первый с величиной момента затяжки 96-120 Н.м (9,6-12,0 кгс.м)второй 210-235 Н.м (21-23 кгс.м).

Болты заворачивают сначала со стороны правого ряда цилиндров, а затем со стороны левого ряда цилиндров. (Головка сменная 24 мм, удлинитель, ключ с присоединительным квадратом, ключ динамометрический ПИМ-1754)

19.Замерить осевой зазор коленчатого вала. Он должен быть в пределах 0,100-0,195 мм. При необходимости осевой зазор отрегулировать установки полуколец упорного подшипника другой толщины. (Набор щупов №2)

20.эстановить завернуть и затянуть стяжные болты с шайбами блока цилиндров. Болты затягивать с величиной момента затяжки 82-92 Н.м(8.2-9.2 кгс.м).

(Головка сменная 19 мм, ключ с присоединительным квадратом, рукоять динамометрическая модель 131М).

21. проверить легкость вращения коленчатого вала, он должен вращаться с легкостью, от руки.

22. установить ось ведущей шестерни привода распределительного вала на блок цилиндров, завернуть болты крепления с замковыми шайбами оси и загнуть усы шайб на грани головок болтов. Момент затяжки болтов 50-60 Н.м (5-6 кгс.м).

(Головка сменная 17мм, ключ с присоединительным квадратом, рукоять динамометрическая модель 131М зубило, молоток.)

23. Установить на ось ведущую шестерню привода распределительного вала в сборе с промежуточной шестерней привода распределительного вала. Шестерню установить так, чтобы метки «0» на промежуточной шестерне привода распределительного вала и на распределение шестерне коленчатого вала совпала. Также должны совпасть риски на ведущей шестерне привода распределительного вала и на шестерне распределительного вала. (Отправка, молоток)

24. Проверить окружной зазор в зацеплении установленных ранее шестерен. Зазор проверить не менее чем в трёх точках. Зазор должен быть 0,1-0,3 мм. (Набор щупов №2)

25.Завернуть болт крепления с замковой и упорной шайбами ведущие шестерни привода распределительного вала и загнуть усы замковой шайбы на грани головки болта. Величина момента затяжки болта крепления 90-100 Н.м (9-10 кгс.м) (головка сменная 19 мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М, зубило, молоток.)

26.Повернуть коленчатый вал так, чтобы шатунная шейка первого цилиндра находилась в верхнем положении (рычаг для поворота коленчатого вала).

27.Замерить расстояние от образующей шатунной шейки в верхнем её положении до торца уплотнительного выступа гильзы при вертикальном положении гильзы. Замеряемое расстояние-это превышение над размером 260,13 мм (приспособление для замера)

28.Нанести на рабочем корпусе гильзы номер цилиндра и номер варианта поршня на стороне, обращенной к вентилятору в соответствии с таблицей №1.1.

Таблица 1.1.

Индексы вариантов поршней

|

А-расстояние от от образующей шатунной шейки в верхнем её положении до торца уплотнительного выступа гильзы |

Индекс варианта исполнения поршня |

Б-расстояние от оси под поршневой палец до днища поршня. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

260,12-260,24 22260,24-260,35 260,35-206,46 260,46-260,57 |

10 20 30 40 |

75,67-75,71 75,78-75,82 75,89-75,93 76,00-76,04 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

На поршне индекс выбивается на днище поршня старая маркировка на гильзе и поршне должна быть удалена или забита.( молоток, набор клейм) В запасные части для ТО и ТР поступают поршни только группы 10, которые можно установить в любую группу гильз. 29.Повторить работы 26, 27 для каждого цилиндра блока. 30.Отвернуть гайки болтов, крепления крышек шатунных подшипников шатунно-поршневого комплекта, снять крышки и подобрать вкладыши согласно таблице 1.2. Таблица 1.2. Параметры ремонтных размеров |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Значение параметров в зависимости от ремонтного размера |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

номинальный |

1-ый |

2-ой |

3-ий |

4-ый |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1 Диаметр отверстия в нижней головке шатуна 2 Маркировка коленчатого вала по шатунным шейкам 3 диаметр шатунных шеек коленчатого вала 4маркировка шатунных вкладышей |

85 +0.016 -0.005 Шо 80+/-0,0095 740. 1004058 |

85.5 +0.016 -0.005 Ш 1 79,5+/-0,0095 740. 1004058р1 |

—— Ш 2 79+/-0,0095 740. 1004058р2 |

—— Ш 3 78,5+/-0,0095 740. 1004058р3 |

—- Ш 4 78+/-0,0095 740. 1004058р4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

31.Обозначение вкладышей соответствующей шейки, диаметр постели в шатуне нанесены на тыльной стороне вкладыша (головка сменная 19мм, ключ с присоединительным квадратом) 32. Смазать вкладыши шатунных подшипников и установить их в крышки шатунов и в нижние головки шатунов. Смазать маслом М10Г 2 К. Выступы на вкладышах должны совпадать с выточками на крышке и шатуне (ёмкость с маслом, кисть) 33.Повернуть коленвал для установки первой шатунной шейки в нижнее положение (рычаг).

34.Развести замки поршневых колец поршня с шатуном и кольцами в сборе первого цилиндра на 180 градусов относительно друг друга и установить поршень с шатуном и кольцами в сборе в соответствующий цилиндр с помощью оправки. Индекс поршня должен быть одинаковым с индексом гильзы. Поршни с индексом 10, можно устанавливать в любые гильзы. При установке поршней, вытачки под клапаны на днище поршня сместить в сторону развала блока цилиндров. (отправка для установки поршня, деревянный молоток) 35.Установить крышку шатуна на соответствующий шатун и предварительно закрепить болтами с гайками. С величиной момента затяжки 29-31 Н.м.( 2,9-3,1 кгс.м.) Клейма спаренности из цифр на шатуне и его крышке должны быть одинаковыми. Канавка на шатуне должна совпадать при установке с замковым усом на крышке шатуна (головка сменная 19мм., ключ с присоединительным квадратом, удлинитель, рукоятка динамометрическая модель 131М).

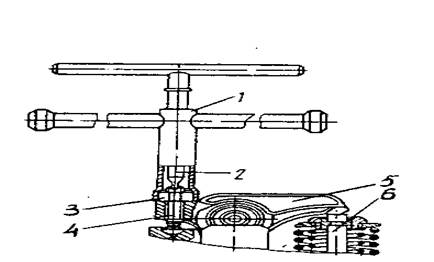

36.Повторить работы 33, 34 для последовательной установке поршней с шатунами и кольцами в сборе в 8,2,7,3,4,5 и 6 цилиндры. 36.Повернуть коленчатый вал так, чтобы первая шатунная шейка оказалась в нижнем положении. Отчёт нумерации вести от передней части блока цилиндра. 37. Произвести окочательную затяжку гаек шатунных болтов первой шатунной шейки. Затяжку гаек производить до удлинения шатунных болтов 0,25-0,27 мм. Гайки шатунных болтов М13Х 1,25 изготавливаемые с 1 июля 1985 года, затягиваются с величиной момента затяжки 120-130 Н.м.(12-13 кгс.м.) (головка сменная 19 мм, ключ с присоединительным квадратом, приспособление для контроля удлинения, рукоятка динамометрическая 131М) 38.Проверить зазор между торцами нижней головки шатуна и щеками коленчатого вала, зазор должен быть не менее 0,15 мм (набор щупов №2) 39.Повернуть блок цилиндров в горизонтальное положение. ( стенд) 40. Смазать прокладку картера маховика, установить прокладку, с помощью оправки картера маховика на блок цилиндров, Рис.1.3. Оправка манжеты для установки картера маховика Рис.1.3. совместить отверстия в картере, прокладке и блоке, установить болты и крепления с пружинами и плоскими шайбами и завернуть их, применять смазку ЦИАТИМ-201. Величина момента затяжки болтов крепления картера маховика 90-110 Н.м (9-11 кгс.м)(ёмкость, кисть, отправка, головка сменная 17 мм и 19мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М) 41.Установить на двигатель маховик в сборе и совместить отверстия под болты крепления маховика. Маховик устанавливать таким образом, чтобы установочный штифт на коленчатом валу вошёл в отверстие в маховике. (кран-балка, подвеска для установки маховика.) 42.Установить и завернуть болты крепления с замковыми креплениями маховика и загнуть края пластин на грани болтов. Величина момента затяжки болтов крепления 150-170Н.м ( 15-17 кгс.м) Замковые пластины устанавливались на двигателях до №75800 выпуска до февраля 1979 года. (головка сменная 19 мм, ключ с присоединительным квадратом, ключ динамометрический модель ПИМ-1754, молоток, зубило) 43.Проверить биение торца маховика относительно оси коленчатого вала. Величина биения должна быть не более 0,25 мм. Биение заменять на максимальном диаметре. (приспособления с индикатором модель ПРИ-1П) 44.Установить вал привода гидромуфты. 45.Смазать прокладку передней крышки блока, применять смазку ЦИОТИМ-201 (ёмкость, кисть) 46.Установить прокладку и гидромуфту привода вентилятора с передней крышкой блока в сборе на передний торец блока цилиндра и завернуть болты крепления с пружинными и плоскими шайбами. Величина момента затяжки болтов крепления М10 50-60 Н.м (5-6 кгс.м), а болтов М12 90-110 Н.м ( 9-11 кгс.м) (кран-балка, подвеска, головки сменные 17,19 мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 130М) 47.Установить штанги толкателей в сборе первого цилиндра в толкателе штанг. 48.Установить прокладку головки блока цилиндров и резиновую уплотнительную прокладку Рис.1.4. Установка головки цилиндра А)-стык с гильзой и блоком цилиндра Б)-стык с комбинированным уплотнением В) — с кольцом беспрокладочного газового стыка на гильзу цилиндра газовой конструкции. Рис.1.4. 49.Установить головку блока цилиндров с клапанами в сборе на блок цилиндров и завернуть болты креплениями с шайбами. Перед заворачиваем резьбу болтов крепления головки цилиндров смазать тонким слоем графитовой смазки. Перед установкой головки блока необходимо вывернуть на несколько оборотов регулировочные винты коромысел. Рис.1.5. Последовательность затяжки болтов крепления цилиндров Схема затяжки болтов головки блока цилиндров Рис.1.5. Величина момента затяжки болтов 40-50Н.м (4-5 кгс.м) (Головка сменная 19 мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М, графитовая смазка (УСсА)3333-80, кисть) 50. Повторить работы 47-49 для каждого цилиндра блока цилиндров. 51.Затянуть окончательно болты крепления головок цилиндров в два приёма. Величина момента затяжки болтов крепления для приёма 120-150 Н.м (12-15кгс.м);для приёма 160-180 Н.м (16-18 кгс.м) (Головка сменная 19 мм, ключ динамометрический модель ПИМ-1754) 52.Повернуть коленчатый вал так, чтобы шток фиксатора маховика вошёл в паз маховика, а метка «0» шестерни распределительного вала находилась в верхнем положении. (рычаг) 53.Установить ведомую шестерню привода ТНВД в сборе с валом на двигатель. Ведомую шестерню установить так, чтобы метка «0» ведомой шестерни совпала с аналогичной меткой шестерни распределительного вала. 54.Установить прокладку, корпусов заднего подшипника в сборе с манжетой и завернуть болты крепления с пружинными шайбами. Величина момента затяжки болтов 45-50 Н.м (4,5-5,0 кгс.м) (Головка сменная 17мм, ключ с присоединительным квадратом , рукоятка динамометрическая модель 131М, молоток) 55.Вывести фиксатор из паза маховика и повернуть коленчатый вал на 60 градусов по ходу вращения, установив его тем самым в положение согласно таблице 1.4. Поворот маховика на угловое расстояние между двумя соседними отверстиями на выступах, соответствует повороту коленчатого вала на 30 градусов. Таблица 1.4. Регулировка клапанов

56.Отлегулировать в клапанных механизмах первого и пятого цилиндров. Величина зазоров: для впускного клапана 0,25-0,30 мм, для выпускного клапана 0,35-0,40 мм.Величина затяжки гаек регулировочных винтов 34-42 Н.м (3,4-4,2 кгс.м) Регулировку тепловых зазоров производить в следующем порядке: — проверить момент затяжки гаек крепления стоек коромысел регулируемых цилиндров необходимо подтянуть; — проверить щупом зазор между носками коромысел (Рис.1.6.) и стержней клапанов 1-го и 5-го цилиндров. Щуп толщиной 0,3 мм для впускного и 0,4 мм для выпускного клапанов должно входить с усилием ( передние клапаны первого ряда цилиндров – впускные, левого ряда – выпускные); Проверка зазора клапанов Рис.1.6. — установить приспособление для регулировки зазоров при необходимости регулировки ослабить гайку винта, установить в зазор щуп и вращая винт отвёрткой, установить требуемый зазор. Придерживая винт отвёрткой, затянуть гайку ключом и провернуть величину зазоров. (Приспособление для регулировки тепловых зазоров, набор щупов, головка сменная 13 мм, рукоятка динамометрическая модель 131М) 57.Повернуть коленчатый вал на 180 градусов по ходу вращения.(Рычаг) 58.Отрегулировать зазоры в клапана 0,25-0,30 мм, для впускного клапана 0,35-0,40 мм. Величина момента затяжки гаек регулировочных винтов 34-42 Н.М (3,4-4,2 кгс.м) (Набор щупов, головка сменная 13 мм, рукоятка динамометрическая модель 131М, приспособление для регулировки зазоров) 59.Повторить работы 57-58 для клапанных механизмов шестого и третьего цилиндров и седьмого и восьмого цилиндров соответственно. 60.Установить прокладку, крышку головки первого цилиндра и завернуть болт крепления с плоскими шайбами. Момент затяжки болта 17-22 Н.м (1,7-2,2 кгс.м) (Головка сменная 13 мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 131 М) 61.Повторить работу 60 для оставшихся семи крышек головок первого цилиндра. 62.Надеть на передний рым-болт регулировочные шайбы и завернуть рым-болт в блок цилиндров. Регулировочных шайб должно быть не более четырех. Болт навернуть относительно продольной оси двигателя на 15 градусов. (Вставка специальная) 63.Установить прокладку переднего фланца трубки клапана системы смазки, масляный насос в сборе с трубками, завернуть болты крепления с замковыми шайбами масляного насоса и болта кронштейна всасывающей трубки к блоку цилиндров и загнуть усы замковых шайб на грани болтов. Момент затяжки болтов крепления 50-60 Н.м ( 5,0-6,0 кгс.м) На двигателях № 163856 произведена замена замковых шайб на пружинные (крепления масляного насоса) и плоские (крепления кронштейна). (Головка сменная 17мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М, молоток, зубило) 64.Завернуть болты крепления с замковыми шайбами переднего фланца подводящей трубки клапана системы смазки к блоку цилиндров и загнуть усы замковых шайб на грани болтов. Момент затяжки болтов крепления 50-60Н.м (5-6 кгс.м) На двигателях с № 163851 выпуска с 15 февраля 1980 года произведена замена замковых шайб пружинными. (Головка сменная 13 мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М, молоток, зубило) 65.Наклеить прокладку поддона на блок цилиндра, смазав её поверхность тонким слоем смазки или пасты уплотнителя. Применять смазку Литол-24 или «Герметик» ТУ 6-10-1796-71 или УН-25 ТУ МХП 3336-52. Материал прокладки: резина.(Емкость, лопатка деревянная) 66.Проверить тщательно чистоту внутренних поверхностей двигателя, установить поддон и завернуть болты крепления гайки с пружинным шайбами.(Пневмогайковерт модель ИП-3113, головка сменная 13 мм) 67.Повернуть двигатель на стенде головками блока цилиндров вверх. (Стенд) 2. ИСПЫТАНИЕ ДВИГАТЕЛЯ 2.1. Оборудование, приборы, инструмент. Кран-балка подвесная, подвеска для транспортировки и установки двигателя на стенд модель 130.219.00.000.000; стенд для испытания двигателей модель 470.004 – 470.006; набор щупов, рукоятка динамометрическая модель 131М, рычаг для поворота коленчатого вала двигателя модель 7829-4087 или 7829-4063, приспособление для регулировки клапанов И-801.14.000; головки сменные 13,14, 17, 19, 22 мм, ключ с присоединительным квадратом, ключи гаечные с открытым зевом 8, 10, 13, 14, 17, 19, 22, 24 мм, ключи гаечные кольцевые 17, 19, мм, отвёртка слесарно-монтажная 8,0 мм, электропогрузчик серия 02. 1.Установить двигатель на стенд, закрепить его и подготовить двигатель к приработке и испытанию, для чего выполнить следующие работы: — отвернуть сливные пробки из масляного поддона двигателя, — соединить выпускные трубы газопровода с фланцами выпускных коллекторов двигателя, — соединить карданным валом балансирный электротормоз стенда с маховиком двигателя, — соединить трубку слива топлива от форсунок с топливной системой стенда, — установить ремни привода водяного насоса и натянуть их, — закрыть и закрепить кожух ограждения со стороны вентилятора, — соединить тягу с рычагом подачи топлива из ТНВД, — соединить тягу с рычагом останова ТНВД, — подсоединить к двигателю шланги подвода и отвода воды, — подсоединить к фильтру центробежной очистки масла и к фильтру полнопоточной очистки масла шланги подвода масла, — снять топливную трубку высокого давления 8-й секции ТНВД (первого цилиндра двигателя) и соединить со штуцером датчика, — присоединить шланг подвода топлива (дренажную) от топливного фильтра, — присоединить гибкий металлический шланг подвода воздуха от воздушного фильтра к двигателю, — установить технологические заглушки в отверстие подвода воды и масла к компрессору и насосу гидроусилителя руля, включить подачу воды, масла и топлива к двигателю. (кран-балка, подвеска, стенд для испытания двигателя, головки сменные 13,14,17,19 и 22 мм, ключ с присоединительным квадратом, ключи гаечные открытые 8,10,13,14,17,19 22 и 27 мм, ключи гаечные кольцевые 17,19 мм) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.2. Холодная обкатка двигателя. 1. проверить параметры подводимых к двигателю энергоносителей. Холодную обкатку производить после замены блока цилиндров, коленчатого вала, распределительного вала, одного или нескольких поршней или гильз, более половины вкладышей коренных и шатунных подшипников, а так же более 2 поршневых колец; температура подаваемая в двигатель должна быть не менее 80 градусов, давление масла — не ниже 0,1 МПа (1кгс/см) при минимальной частоте вращения холостого хода, и о,4-0,55 МПа (4-5,5 кгс/см 2 ) при-2600 об/мин. Температура воды должна быть в пределах 50-55 градусов (стенд для испытания двигателя. 2.Установить скобу останова двигателя в положение выключенной подачи, включить электродвигатель стенда и произвести холодную обкатку двигателя, по режиму приведённому в таблице 2.1. Таблица2.1. Параметры обкатки двигателя

3.Снять крышки головок блока цилиндров и проверить подачу масла к подшипников коромысел клапанов (головка сменная 13 мм, ключ с присоединительным квадратом ) 4.Проверить герметичность уплотнений форсунок в головках цилиндров. Течь топлива не допускается. 5.Проверить давление и температура масла в системе смазки. Температура должна быть в пределах 80-85 градусов, а давление 0,1 МПа ( 1 кгс/см) При частоте вращения коленчатого вала 600 об/мин. (стенд) 6.Проверить герметичность всех систем двигателя. Выбрасывание и подтекание воды, топлива, масла, а так же прорыв газа в местах соединения не допускается. 7.Произвести подтяжку болтов крепления головок блока цилиндров. Величина момента затяжки болтов 160-190Н.м ( 16-19 кгс.м) (головка сменная 19мм, ключ с присоединительным квадратом, ключ динамометрический ПИМ-1754) 8.Проверить, при необходимости отрегулировать зазоры в клапанном механизме. Зазор должен быть в пределах 0,20-

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.4. Охрана окружающей среды

Определенную долю в загрязнении окружающей среды вносят автотранспортные и транспортные предприятия. На их долю приходится 13-15процентов выброса вредных веществ в атмосферу. В процессе ТО и ремонта автомобилей вредные вещества получаются в результате различных процессов в таких цехах как: кузнечный, сварочный, малярный и других, загрязнители также попадают в воду при мойке и очистке автомобилей, после чего воды сливаются в водоемы, а также, АТП занимают большие территории земельных ресурсов.

Чтобы снизить процент загрязнения окружающей среды при проектировании, строении и эксплуатации АТП применяют мероприятия по охране окружающей среды. Вокруг АТП должна быть санитарная зона не менее 50метров засаженная кустарниками и деревьями. Производства с вредными выделениями сосредотачиваются на краях города. Для ограничения выбросов предусмотрен ГОСТ-А.23.02-78.

А также, очистка вентиляционных и сточных выбросов.

Использование специальных емкостей для утилизации ГСМ. Утилизация отходов на спец. свалках. Проведение субботников.

4.Инструмент и приспособления

Оборудование, приборы, инструмент.

Кран-балка подвесная, подвеска для транспортировки и установки двигателя на стенд модель 130.219.00.000.000; стенд для испытания двигателей модель 470.004 – 470.006; набор щупов, рукоятка динамометрическая модель 131М, рычаг для поворота коленчатого вала двигателя модель 7829-4087 или 7829-4063, приспособление для регулировки клапанов И-801.14.000; головки сменные 13,14, 17, 19, 22 мм, ключ с присоединительным квадратом, ключи гаечные с открытым зевом 8, 10, 13, 14, 17, 19, 22, 24 мм, ключи гаечные кольцевые 17, 19, мм, отвёртка слесарно-монтажная 8,0 мм, электропогрузчик серия 02.поворотный стенд.

Список используемых источников

[Электронный ресурс]//URL: https://drprom.ru/diplomnaya/dvigatel-kamaz/

1. Лазарев Ф.Д.,и др. Технологические карты текущего ремонта агрегатов автомобилей КамАЗ _ М.: министерство автомобильного транспорта РСФСР центравтотех минавтосельхозмаш СССР,1992.-236с.

2. Игоренко И.П.,и др. ТО и ремонт двигателей КамАЗ 740.11-240,740.11-260, 740.11-300 –М.:Вагриус,2001-126с.

1-оправка

1-оправка