Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и др.).

Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей. Основные типы шпонок стацдартизованы. Шпоночные пазы на валах получают фрезерованием дисковым или концевыми фрезами, в ступицах протягиванием.

Достоинства шпоночных соединений -, Недостаток —

1.2. Разновидности шпоночных соединений, Ненапряженные

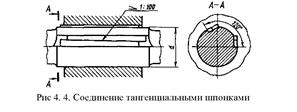

Напряженные соединения получают при применении клиновых (например, врезной клиновой, рис. 4.3) и тангенциаальных (рис. 4.4) шпонок. При сборке таких соединений возникают предварительные (монтажные) напряжения.

Основное применение имеют ненапряженные соединения., Соединения призматическими шпонками.

исполнение 1

исполнение 2

Шпонку запрессовывают в паз вала. Шпонку с плоскими торцами кроме того помещают вблизи деталей (концевых шайб, колец и др.), препятствующих ее возможному осевому перемещению. Призматические шпонки не удерживают детали от осевого смещения вдоль вала. Для фиксации зубчатого колеса от осевого смещения применяют распорные втулки (1 на рис. 4.1), установочные винты (1 на рис.4.2) и др.

Соединения сегментными шпонками, Соединения клиновыми шпонками

Соединения клиновыми шпонками применяют в тихоходных передачах.

Соединения тангенциальными шпонками

Применяют для валов диаметром свыше 60 мм при передаче больших вращающих моментов с переменным режимом работы (крепление маховика на валу двигателя внутреннего сгорания и др.).

1.З.Расчет шпоночных соединений

Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют на прочность. Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений расчет на смятие. Проверку шпонок на срез в большинстве случаев не проводят.

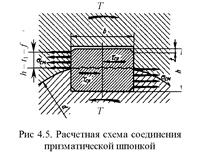

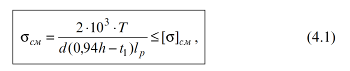

Соединения призматическими шпонками (рис. 4.5 и 4.1) проверяют по условию прочности на смятие:

![]()

ОБРАБОТКА ШПОНОЧНЫХ КАНАВОК И ШЛИЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

... число проходов. 2. Обработка шлицевых поверхностей В шлицевых соединениях сопряженные детали центрируются тремя способами: 1) центрированием втулки (или зубчатого колеса) по наружномудиаметру шлицевых выступов вала; 2) центрированием втулки ... нужно в тех случаях, когда допускается пригонка шпонок по канавкам. Основное время при фрезеровании шпоночной канавки, закрытой с двух сторон с «маятниковой» ...

Сила, передаваемая шпонкой, F 1 =2*103 T/d. На смятие рассчитывают выступающую из вала часть шпонки.

При высотк фаски шпонки ![]() площадь смятия

площадь смятия

![]() следовательно,

следовательно,

Где Т- передаваемый момент, H-м; d – диаметр вала, мм; h, r 1 – высота шпонки и глубина паза нп валу, мм (таблица величин); ![]() — допускаемые напряжения смятия, lp – рабочая длина шпонки; для шпонок с плоскими торцами lp =l, со скругленными lp =l

— допускаемые напряжения смятия, lp – рабочая длина шпонки; для шпонок с плоскими торцами lp =l, со скругленными lp =l

При проектировочных расчетах, Длину шпонки, Длину ступицы

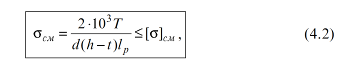

Соединения сегментными шпонками (см. рис. 4.1) проверяют на смятие:

Где l p =l – рабочая длина шпонки; (h –t) – рабочая глубина в ступнице.

Сегментная шпонка узкая, поэтому в отличие от призматической ее проверяют на срез.

Условие прочности на срез

Где b – ширина шпонки; ![]() — допускаемое напряжение на срез шпонки.

— допускаемое напряжение на срез шпонки.

Стандартные шпонки изготовляют из специального сортамента среднеуглеродистой чистотянутой стали с

![]() 600 Н/мм2 чаще всего из сталей 45, Стб.

600 Н/мм2 чаще всего из сталей 45, Стб.

Допускаемые напряжения смятия для шпоночных соединений:

при стальной ступице [![]() ]см = 130…200 Н/мм2

]см = 130…200 Н/мм2

при чугунной [![]() ]см 80… 110 Н/мм2. Большие значения принимают при постоянной нагрузке, меньшие при переменной и работе с ударами.

]см 80… 110 Н/мм2. Большие значения принимают при постоянной нагрузке, меньшие при переменной и работе с ударами.

Шлицевые соединения

... или долблением. Условно можно представить шлицевое соединение, как многошпоночное соединение, у которого шпонки выполнены как одно целое с валом. Достоинства шлицевых соединений по сравнению со шпоночными: ... посадке. Размер h площадки контакта определяют так же, как и при центрировании по наружному диаметру. Центрирование по D или d применяют в соединениях, требующих высокой соосности вала и ...

При реверсивной нагрузке [![]() ]см снижают в 1,5 раза.

]см снижают в 1,5 раза.

Допускаемое напряжение на срез шпонок ![]() 70… 100 Н/мм2.

70… 100 Н/мм2.

Большее значение принимают при постоянной нагрузке.

Глава 2. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

2.1 .Общие сведения

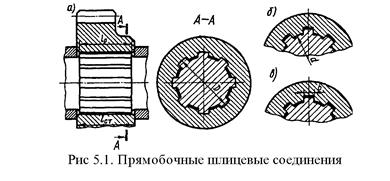

Шлицевое соединение образуют выступы зубья на валу и соответствующие впадины шлицы в ступице (рис. 5.1, а—в).

Рабочими поверхностями являются боковые стороны зубьев. Зубья вала фрезеруют по методу обкатки или накатывают в холодном состоянии профиль- ными роликами по методу продольной накатки. Шлипы отверстия ступицы изготовляют протягиванием.

Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Достоинства шлицевых соединений по сравнению со шпоночными. 1. Лучшее центрирование соединяемых деталей и более точное направление при их относительном осевом перемещении. 2. Меньшее число деталей соединения: шлицевое соединение образуют две детали, шпоночное три, четыре. З. При одинаковых габаритах возможна передача больших вращающих моментов за счет большей поверхности контакта. 4. Большая надежность при динамических и реверсивных нагрузках. 5. Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев. б. Меньшая длина ступицы и меньшие радиальные размеры.

Недостатки

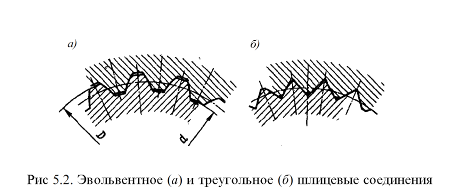

2.2. Разновидности шлицевых соединений

Шлицевые соединения различают: по характеру соединения — неподвижные для закрепления детали на валу (рис. 5.1); подвижные , допускающие перемещение вдоль вала (например, блока шестерен коробки передач; по форме зубьев прямобочные (рис. 5.1), эвольвентные (рис. 5.2, а), треугольные (рис. 5.2, 6), по способу центрирования (обеспечения совпадения геометрических осей) ступицы относительно вала с центрированием по наружному диаметру В (см. рис. 5.1, а), по внутреннему диаметру й (см. рис. 5.1, 6) и по боковым поверхностям зубьев (рис. 5.1, в и 5.2).

Зазор в контакте поверхностей: центрирующих практически отсутствует, нецентрирующих значительный.

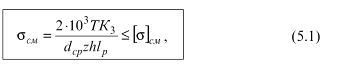

2.3. Расчет шлицевых соединений

Основными критериями работоспособности шлицевых соединений являются сопротивления рабочих поверхностей смятию и изнашиванию.

Параметры соединения выбирают по таблицам стандарта в зависимости от диаметра вала, а затем проводят расчет по критериям работоспособности.

Смятие и изнашивание рабочих поверхностей связаны с действующими на контактирующих поверхностях напряжениями ![]() см.

см.

По деталям машин Привод механизма передвижения мостового крана » Мы с АГНИ

... запасов. Работоспособность и надежность деталей машин характеризуется определенными критериями. Важнейшие критерии: прочность, жесткость, износостойкость, теплостойкость, виброустойчивость. ТЕХНИЧЕСКОЕ ЗАДАНИЕ Привод механизма передвижения мостового крана Рис.1 Кинематическая схема привода к мешалке: 1- двигатель; ...

Упрощенный (приближенный) расчет основан на ограничении напряжений смятия допускаемыми значениями ![]() см., назначаемыми на основе опыта эксплуатации подобных конструкций:

см., назначаемыми на основе опыта эксплуатации подобных конструкций:

где Т- расчетный вращающий момент (наибольший из длительно действующих моментов при переменом режиме нагружения), Н-м;

К3- коэффициент неравномерности распределения нагрузки между зубьями (зависит от точности изготовления и условий работы),

К = 1,1… 1,5; d — средний диаметр соединения, мм; число z -зубьев; h -рабочая высота зубьев, мм; lp -рабочая длина соединения, мм; ![]() см допускаемое напряжение смятия, Н/мм2.

см допускаемое напряжение смятия, Н/мм2.

Для соединений с прямобочными зубьями:

![]()

f – фаска зуба.

Для соединения с эвольвентными зубьями:

![]()

Для соединения с треугольными зубьями

![]()

Список литературы

[Электронный ресурс]//URL: https://drprom.ru/kontrolnaya/shponochnyie-soedineniya/

1. Х.А. Дианов, Н.Г. Ефремов, В.Г. Мицкевич Детали машин. Курс лекций – М., 2003.

2. Леликов О. П. Основы расчета и проектирования деталей и узлов машин. Конспект лекций по курсу «Детали машин». – М. Машиностроение, 2002.

3. Иванов М.Н., Ыиногенов В.А. Детали машин. М.: Высшая школа, 2002.

4. Колпаков А.П., Карнаухов И.Е. Проектирование и расчет механических передач. – М., 2000.