Великий Новгород 2010 год, АГРЕГАТ СИНТЕЗА АММИАКА, Физико-химические основы синтеза аммиака

Реакция синтеза аммиака из газообразных азота и водорода является обратимой и протекает по уравнению

H2 +N2 =2NH3 +22 ккал.

При определенных условиях наступает состояние равновесия между прямым и обратным процессами, при котором невозможно дальнейшее увеличение содержания аммиака в газовой смеси. На практике стараются создать такие условия, при которых равновесие реакции сдвигается в сторону образования аммиака из азота и водорода.

Так как реакция синтеза аммиака сопровождается уменьшением объема газовой смеси вдвое, то для сдвига равновесия вправо, согласно принципу Ле Шателье, процесс следует проводить при повышенном давлении. В промышленности установки по производству синтетического аммиака работают под давлением 300-900 ат.

Реакция синтеза протекает с выделением тепла. Поэтому согласно принципу Ле Шателье, с повышением температуры равновесие реакции сдвигается влево, т. е. чем выше температура, тем меньше азота и водорода вступают в реакцию. При низкой температуре реакция синтеза аммиака протекает более полно.

Однако с понижением температуры скорость большинства химических реакций, в том числе и скорость реакции синтеза аммиака, уменьшается. Поэтому для обеспечения значительной скорости образования аммиака реакцию необходимо проводить при достаточно высокой температуре. Практически синтез аммиака ведется при температуре 450- 500° С, при которой реакция протекает достаточно быстро и содержание аммиака в газовой смеси сравнительно высоко.

По закону действия масс для сдвига равновесия реакции синтеза аммиака вправо необходимо в равновесной газовой смеси увеличить концентрацию азота и водорода или уменьшить концентрацию аммиака. Последнее осуществляется на практике. После того, как из азота и водорода образовалось некоторое количество аммиака, газовую смесь выводят из колонны синтеза и освобождают ее целиком или частично от аммиака. Затем к газовой смеси добавляют свежие азот и водород и вновь пропускают ее через колонну синтеза. Повторяя этот процесс непрерывно, добиваются почти полного использования азотоводородной смеси.

Производство синтетического аммиака при среднем давлении. Расчёт колонны синтеза

... Физико-химические основы процесса производства синтетического аммиака Равновесие реакции синтеза аммиака Известно несколько соединений азота с водородом: аммиак NH 3 , гидразин ... реакцию как гомогенную газовую реакцию, применять для синтеза водород “in statu nascendi”, найти катализаторы. Все эти работы ... катализаторов на смесь азота и водорода. На урановом катализаторе были получены следы аммиака, а в ...

Образовавшийся аммиак выделяется из газовой смеси путем конденсации его. Превращение газообразного аммиака в жидкость, т. е. процесс конденсации, осуществляется охлаждением газовой смеси водой и испаряющимся аммиаком. В системах синтеза аммиака, работающих при давлениях 300 ат и ниже, охлаждение газовой смеси производится в две стадии: водой в скоростных холодильниках и испаряющимся жидким аммиаком — в аммиачных испарителях.

Содержание аммиака в газовой смеси на выходе из колонны синтеза зависит еще и от объемной скорости. Чем больше последняя, тем меньше времени газовая смесь находится в колонне синтеза аммиака, заполненной катализатором. С увеличением объемной скорости содержание аммиака в газовой смеси уменьшается.

Для каждого давления существует своя оптимальная объемная скорость газа, обеспечивающая максимальное использование катализатора и максимальную производительность всех аппаратов, входящих в систему синтеза аммиака.

В зависимости от величины давления азотоводородной смеси системы синтеза аммиака делятся на три типа:

. Системы, работающие при низких давлениях (90- 100 ат).

. Системы, работающие при средних давлениях (200- 350 ат).

3. Системы, работающие при высоких давлениях (500- 1000 ат).

Широкое распространение в Советском Союзе и за границей получили системы синтеза аммиака, работающие при средних давлениях. Системы низкого давления в виду их сложности в промышленности применяются мало.

Катализатор синтеза аммиака

Каталитическими свойствами по отношению к реакции синтеза аммиака обладают многие металлы. Наибольшее промышленное применение получили железные катализаторы, являющиеся по сравнению с другими особенно активными и дешевыми в изготовлении.

Железо приобретает каталитическую активность лишь в том случае, если оно приготовлено восстановлением окислов железа при определенных условиях.

Не вся масса катализатора обладает активными свойствами, а лишь отдельные его участки, называемые активными центрами. Чем меньше частицы катализатора, тем более развита его поверхность, тем активнее катализатор.

К железному катализатору добавляют окись алюминия Аl2О3 и окись калия К2О, которые являются активаторами катализаторов. Активаторы не ускоряют реакцию синтеза аммиака, а улучшают физическую структуру катализатора, повышают его устойчивость, увеличивают число активных центров. Окись алюминия обволакивает кристаллы железа тонкой пленкой, которая мешает взаимодействию атомов железа и росту кристаллов. Однако окись алюминия обладает свойством адсорбировать, т. е. удерживать на своей поверхности образовавшийся аммиак, что является крайне нежелательным. Для подавления адсорбционной активности окиси алюминия в катализатор вводят второй активатор К2О.

В дважды промотированных (содержащих два активатора) катализаторах отношение количеств Аl2О3 и К2О должно быть близким к 2 : 1 .

Анализ и синтез ХТС в производстве аммиака

... ограничены интервалом содержания аммиака в газовой смеси от 0,155 до 0,270 об. Долей. Эта особенность системы «аммиак-воздух» учитывается ... специфических катализаторов. В начале XX века почти одновременно были разработаны три технических метода синтеза соединений ... метод с использованием комплексных соединений переходных металлов (железа, хрома, молибдена), в котором используется принцип ...

Сырьем для получения катализаторов являются железо и магнитная железная руда. Процесс приготовления катализатора состоит из двух стадий: получения окислов железа и восстановления их водородом до металлического железа.

Технический процесс получения катализатора синтеза аммиака из железной руды осуществляется следующим образом: концентрат подвергают трехкратной сепарации, восстановлению в печи с помощью водорода и электроплавке в индукционных печах, затем плав окисляют, охлаждают и дробят. Готовый катализатор сортируют.

С июня 1967 г. введен первый ГОСТ на катализатор синтеза аммиака СА-1 (ГОСТ 12411-66).

В соответствии с указанным ГОСТ лимитируется содержание промотирующих и примесных компонентов. Содержание окиси алюминия в катализаторе должно быть в пределах 3 — 4%. При содержании в катализаторе 2% Аl2О3 резко уменьшается его устойчивость, а при содержании 6% Аl2 O3 , значительно снижается активность катализатора. Оптимальное содержание К20 0,7-1%.

В катализаторе допускается наличие SiO2 — до 0,7% (примесь сырья) и МgО — до 0,7% (примесь, попадающая при проведении плавки в магнезитовых тиглях).

Содержание вредных примесей (Си, Ni, S) должно быть минимальным.

С целью повышения механической прочности катализатора ГОСТ предусматривает уменьшение степени окисления катализаторного плава (FеО -29-36%) и выпуск гранулированного катализатора с размером зерен (гранул) -не менее 3 мм.

Вторая стадия приготовления катализатора — восстановление окислов железа до элементарного железа водородом — в большинстве случаев проводится в колоннах синтеза аммиака.

Процесс восстановления катализатора протекает по уравнениям:

FеО + Н2 = Fе + Н2О;

Fе2О3 + ЗН2 =2Fе + ЗН2О

Fе304 + 4H2 =ЗРе + 4Н20.

Водяные пары конденсируются в конденсаторах и отделяются от газовой смеси в сепараторах и в конденсационной колонне. Реакции восстановления окислов железа эндотермичны и протекают лишь при нагревании, которое осуществляется с помощью электроподогревателя.

Восстановление окислов железа проводят при постепенном повышении температуры и давления. Объемная скорость водорода при восстановлении катализатора должна быть не ниже 10 000 м3 на 1 м3 катализатора в час. Режим восстановления катализатора контролируется по часовому количеству воды, выделяющейся в сепараторах. Процесс восстановления катализатора в колонне синтеза аммиака протекает в течение 5-6 суток.

О готовности катализатора судят по количеству выделившейся реакционной воды и по содержанию аммиака в ней. Общее количество выделившейся аммиачной воды при полном восстановлении 1 м3 катализатора должно составлять 0,6-0,8 м3. Содержание аммиака в воде 80- 90% вес.

В последнее время разработана методика восстановления катализатора синтеза аммиака непосредственно в цехах приготовления катализаторов. Процесс восстановления осуществляется под давлением 10-15 ат при объемной скорости водорода 2000-3000 м3 на 1 м3 катализатора в час. Восстановление катализатора длится в течение 4 суток с повышением температуры от 380 до 500° С (через каждые 12 ч -на 25°).

Производство аммиака и азотной кислоты

... различных отраслей промышленности и сельского хозяйства. Их потребляют производства азотной кислоты, разнообразных минеральных удобрений, полимерных материалов, взрывчатых веществ и ракетных топлив, ... синтеза аммиака; 4) Число контактных аппаратов окисления аммиака; 5) Состав аммиачновоздушной смеси; 6) Состав нитрозных газов, выходящих из контактного аппарата; 7) Число поглотительных колонн и ...

После восстановления катализатор азотируют и пассивируют при температуре 200° С, а затем производят его поверхностное окисление при содержании в газе 0,2% кислорода.

В процессе работы катализатор может отравляться катализаторными ядами, в результате чего его активность снижается или полностью исчезает.

Отравление катализатора, как известно, бывает временным и постоянным. Такие вещества, как кислород, окись углерода, углекислый газ и пары воды вызывают временное отравление катализатора. Последний под действием этих веществ теряет свою активность и вновь восстанавливает ее при пропускании чистой азотоводородной смеси, не содержащей указанных веществ. Постоянное отравление катализатора является необратимым. Оно наступает при действии мышьяка, фосфора и соединений серы. Восстановить активность катализатора при отравлении его этими веществами путем пропускания чистой азотоводородной смеси не удается.

При попадании на катализатор паров воды металлическое железо окисляется и теряет свою активность. Процесс отравления катализатора водяными парами протекает по уравнениям:

Fе + Н2О = FеО + Н2;

Fе + ЗН2О = Fе2О3 + ЗН2.

При пропускании через катализатор азотоводородной смеси, не содержащей паров воды, идет обратный процесс восстановления окислов. Содержащиеся в азотоводородной смеси окислы углерода реагируют с водородом по уравнениям

СО +ЗН2=СН4 + Н2О

CO2 +4H2 =СН4+ 2Н20.

Образующиеся водяные пары взаимодействуют затем с железом катализатора. Содержание окиси углерода в азотоводородной смеси не должно превышать 0,002%, двуокиси углерода — 0,0001%.

Отрицательное действие на активность катализатора оказывают также масла, уносимые свежей азотоводородной смесью из компрессоров высокого давления и циркуляционным газом — из поршневых циркуляционных насосов. Поэтому газ после сжатия в поршневых машинах должен подвергаться тщательной очистке от капелек масла.

Срок непрерывной работы колонны синтеза зависит от ряда факторов: степени очистки азотоводородной смеси от катализаторных ядов, режима восстановления катализатора и состояния насадки колонны. Замена катализатора производится один раз в два года. Однако в практике нередки случаи, когда срок непрерывной работы колонны превышает три года.

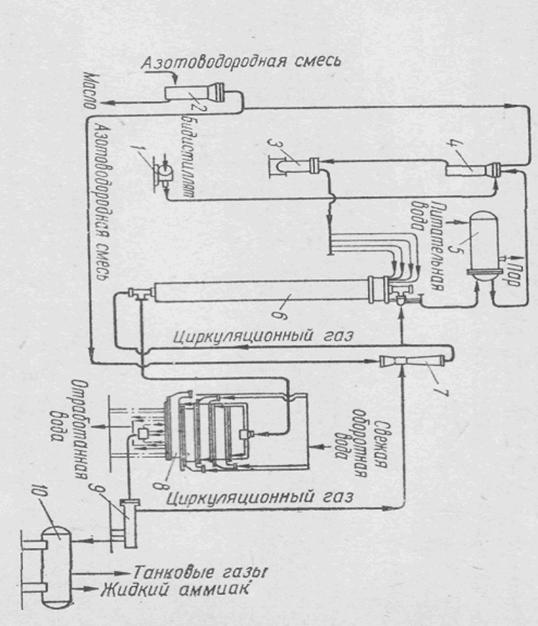

Рис 1. Схема агрегата высокого давления

На рисунке представлена схема агрегата синтеза аммиака под давлением 500 ат с использованием тепла, выделяющегося в результате реакции, для получения водяного пара.

Синтез и анализ ХТС в производстве ацетона

... ацетона. В данной работе приводится анализ различных способов получения ацетона, выбор оптимальной технологической схемы, обеспечивающей экономически эффективный, технологически целесообразный и экологически безопасный метод производства. 4. Синтез ХТС Производство ацетона ... смесью. При окислении, «роме ацетона, образуется также некоторое количество ... 69,9 кДж (16,7 ккал) В качестве катализатора ...

Азотоводородная смесь под давлением 520 ат поступает в фильтр 2, где очищается от масла, и направляется в инжектор 7. Циркуляционный газ подсасывается в инжектор струей свежего газа. Газовая смесь подается в колонну синтеза 6, состоящую из катализаторной коробки с теплоотводящими устройствами, теплообменника и электроподогревателя. Из колонны газ, содержащий около 18-21% аммиака, при температуре 100-120° С поступает в водяной конденсатор 8, где охлаждается до 35° С. При этом конденсируется весь аммиак. Из конденсатора 8 газ направляется в сепаратор 9, где отделяется жидкий аммиак, поступающий затем в сборник 10. Циркуляционный газ после сепаратора возвращается во всасывающую линию инжектора 7. Тепло, выделяющееся в результате реакции синтеза, используется для получения пара по двухконтурной схеме, аналогичной описанной выше. Пар получается в котле-утилизаторе 5. Циркуляция бидистиллята осуществляется насосом 3, давление в контуре поддерживается с помощью уравнительного сосуда 4. Уровень бидистиллята в котле-утилизаторе поддерживается дозировочным насосом 1.

Расчет ведем на 1000 м3 свежей смеси, с которой поступает (в кмоль):

H2 746/22,4 =33,30

N2 249/22,4=11,116

CH4 5/22,4=0,223

Итого 44,639

а) Количество и состав продувочных газов. Количество продувочных газов определяется.

Х = 100*0,223/5=

СН4 5*4,460/100=0,223

NH3 4*4,460/100=0,178

Смеси N2 и H2 91*4,460/100=4,059

Итого. . . 4,460

б) Количество циркуляционной смеси в цикле (у кмоль) и количество газа, выходящего из колонны синтеза, (z кмоль) на 1000 м3 (44,639 кмоль) свежей смеси.

Пусть d кмоль — количество аммиака,выводимого через сепаратор.

Тогда z=(y+d+4,460) кмоль

С другой стороны, количество газовой смеси (г кмоль) составится из суммы циркулирующей смеси в цикле (у кмоль) и свежей азото-водородной смеси (44,639 кмоль) минус уменьшение объема газа в процессе синтеза. Согласно уравнению реакции синтеза аммиака (ЗН2 +N2 =2NH3 ), из 2 кмоль азото-зодородной смеси образуется 1 кмоль МН3. Следовательно, если обозначить через е количество кмоль N Н3, образовавшегося в колонне синтеза, то и объем газовой смеси после реакции уменьшится на е кмоль.

Отсюда имеем

z = (y + 44,639 — е) кмоль.

Приравнивая 2 уравнения друг к другу, получим:

d = (40,179- е) кмоль.

(е кмоль),

е = ( d+0, 178) кмоль.

Реологические свойства бетонной смеси

... (Взап): В= Вц + Взап. Количество воды в цементном тесте определяют его реологические свойства: предельное напряжение сдвига и вязкость, а следовательно, и технические свойства бетонной смеси - подвижность и жесткость. Водопотребность заполнителя ...

Совместное решение уравнений дает:

e=20.179 d=20.001

Количество газовой смеси на выходе из колонны (z кмоль) и количество циркулирующей смеси (у кмоль) определится из следующего. В газовой смеси содержится 25% NН3 и в циркулирующем газе (так же, как и в продувочном) 4% NНз. Все количество NНз, содержащееся в газовой смеси (25%), распределяется в дальнейшем ходе процесса так:

выводится из цикла через сепаратор в виде жидкого NН3 (аммиака-продукта) 20,001 кмоль;

выводится из цикла с продувочными газами 0,178 кмоль;

уходит с циркулирующей смесью b кмоль.

Отсюда общее количество NНз определится

NН3 = 20,001 +0,178 +b -= (20,179 +b) кмоль.

(г кмоль).

Отсюда:

z=(20.179+b)/0.25=(80.716+4*b) кмоль

С другой стороны, содержание NНз в циркулирующей смеси 4%, а всего смеси получается

у кмоль. Отсюда:

y=b/0.04=25*b кмоль.

Вычитая одно равенство из другого, получим:

z-y=(80/716-21*b) кмоль

z-y=(44.639-e)=24.460 кмоль

b=56.256/21=2.679 кмоль

Таким образом, в циркулирующей смеси постоянно находится 2,679 кмоль N Н3. Количество этой смеси:

у = 25*2,679 = 66,975 кмоль , а количество газовой смеси после колонны синтеза z = 80.716 + 4*2,679 = 91,432 кмоль.

В циркулирующей смесь входит 5 % CH4

.975*0.05=3.337 кмоль

Материальный баланс цикла синтеза Аммиака

Колонна Синтеза.

Приход.

Свежая Азото-водородная смесь׃

3 H2 +N2 44,416 кмоль

CH4 0.223 кмоль

Итого 44,639 кмоль

Циркулирующая смесь ׃

3 H2 +N2 60,959 кмоль

CH4 3,337 кмоль

NH3 2.679 кмоль

Итого 66,975 кмоль

Всего поступает в колонну синтеза ׃

3 H2 +N2 105,375 кмоль

CH4 3,560 кмоль

NH3 2.679 кмоль

Итого 111,614 кмоль

Расход

Газовая смесь при выходе из колонны׃

(3 H2 +N2 )=z-(22.680+3.560) 65,194 кмоль

CH4 3,560 кмоль

«Сухие строительные смеси»

... в материале. Именно метилгидроксиэтилцеллюлоза стала основным компонентом сухих строительных смесей. Полный прорыв в усовершенствовании сухих строительных смесей случился около полувека тому назад, тогда ... усадочные деформации искусственного камня. Это обязательная составляющая большого количества сухих смесей. Заполнители способствуют образованию релаксации механических напряжений, образующихся в ...

NH3 =(2.679+d) 22.680 кмоль

Итого 91,434 кмоль

Уменьшение числа молей за счёт реакции синтеза 20,179 кмоль

Итого 111,613 кмоль

Сепаратор.

Приход

3 H2 +N2 65,194 кмоль

CH4 3,560 кмоль

Итого 91,434 кмоль

Расход

Жидкий NH3 (Готовый продукт) 20,001 кмоль

Циркулирующая смесь 66,975 кмоль

Продувочные газы ׃

3 H2 +N2 4,059 кмоль

CH4 0,223 кмоль

NH3 0,178 кмоль

Итого 91,436 кмоль

Тепловой баланс колонны синтеза аммиака

Получено аммиака за счет реакцииУ

,89 — 2,68 = 20,21 кмоль.

При этом выделяется тепла

Q1 = 11010*20,21 = 221301 ккал

Количество тепла, которое несет с собой газ при выходе из

реакционного

NH3 22 ,89*10,44*530 =126655 ккал

H2 48,83*7,02*530=181677 ккал

N2 16,23*7,22*530 =62106 ккал

CH4 3,53*12,14*530=22713 ккал

Итого ……………….. 393151 ккал

Потери тепла составят У

Q 3

Теплосодержание газовой смеси при входе ее в реакционное пространстзо колонны синтеза определится:

Q 3 =

Это количество тепла газовая смесь получает в теплообменнике от прореагировавшего газа.

Приход.

Теплота реакции 221301 ккал

Тепло, получаемое газом в теплообменнике 191508 ккал

Итого 412809 ккал

Расход.

Тепло, отдаваемое газом в теплообменнике 191508 ккал

Тепло, уносимое газом из теплообменника 201643 ккал

Потери тепла в окружающую среду 19658 ккал

Итого 412809 ккал

катализатор синтез производство аммиак

Список используемой литературы

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/proizvodstvo-ammiaka-3/

1. «Производство аммиака из природного газа» Ведерников М. И. 1970 год

Поражение людей аммиаком. Признаки поражения и принципы оказания ...

... зоны химического заражения; проведение неотложных аварийно-технических мероприятий по предотвращению дальнейшего разлива аммиака и распространения аварии; локализация очага химического поражения путё ... объекте при аварии с выбросом (разливом) аммиака предусматривается проведение следующих мероприятий: прогнозирование зон поражения по конкретной обстановке; оповещение об опасности поражения ...

. «Справочник азотчика» 1967 год

. «Технология связанного азота» 1967 год.